| Articles | https://doi.org/10.21041/ra.v13i3.699 |

Umbrales de resistividad para evaluar durabilidad del hormigón con hidrofugantes y diferentes relaciones agua/cemento

Resistivity thresholds to evaluate durability of concrete with waterproofing agents and different water/cement ratios Limites de resistividade para avaliar a durabilidade do concreto com impermeabilizante de massa e diferentes relações água/cimento

1 CeReDeTeC (Centro Regional de Desarrollos Tecnológicos para la Construcción, Sismología y la Ingeniería Sísmica), Facultad Regional Mendoza, Universidad Tecnológica Nacional, Mendoza Argentina.

*Contact author: mguzman@frm.utn.edu.ar

Recepción:

03

de

agosto

de

2023.

Aceptación:

31

de

agosto

de

2023.

Publicación: 01 de septiembre de 2023.

| Citar como:Guzmán, A.(2023),“Umbrales de resistividad para evaluar durabilidad del hormigón con hidrofugantes y diferentes relaciones agua/cemento”, Revista ALCONPAT, 13(3), pp. 286 –298, DOI:https://doi.org/10.21041/ra.v13i3.699 |

Resumen

En el presente trabajo se evalúa cómo influye en la resistividad eléctrica del hormigón la variación de la relación agua/cemento; el tipo de cemento seleccionado (CPP y CPF); y la incorporación de un hidrófugo. Se confeccionaron probetas cilíndricas sobre las que fue evaluada la resistividad mediante el método de la sonda de Wenner. Comparando los resultados obtenidos con los valores umbrales indicados en la literatura, se permite entender la importancia que frente a este mecanismo de degradación implica limitar a 0.45 la máxima relación a/c. Por otra parte, el cemento CPP resultó ser el de mejor desempeño, dando lugar a mayores resultados de resistividad, mientras que la incorporación del hidrófugo tuvo un efecto de nulo a contraproducente en dicho parámetro.

Palabras clave:

durabilidad,

corrosión,

sonda Wenner,

resistividad eléctrica

1. IntroducciÓn

Si bien el hormigón armado resulta ser un material muy durable en la mayoría de los ambientes, el ingreso de cloruros, la carbonatación, o bien la lixiviación de compuestos cálcicos pueden favorecer la corrosión de las armaduras y con ello, la degradación del hormigón. La corrosión de las armaduras, es el resultado de la transformación química del hierro (Fe) que las constituye, en óxido férrico hidratado o simplemente óxido (Fe2O3•H2O + 2H2O). Este óxido tiene un volumen de aproximadamente 6 veces más al del hierro que reemplaza cuando no está oxidado. Este aumento de volumen en la interfaz armadura/hormigón es lo que conduce al agrietamiento y pérdida del hormigón de recubrimiento, y al óxido quebradizo y escamado de color rojo/marrón que se presenta en las barras.

En ese sentido, el hormigón le confiere al acero una protección de doble naturaleza: por un lado es una barrera física que lo separa del medio ambiente, y por otro, el líquido encerrado en la solución de poros del hormigón es un electrólito que puede formar una capa de óxido protector alrededor de las armaduras, conocido como película pasiva, de características muy adherente, compacta e invisible (Irassar, 2001). Este líquido en los poros, está constituido principalmente por iones de hidróxido (OH) los cuales le proveen una elevada alcalinidad natural al hormigón (pH ~ 12 a 13).

La velocidad de corrosión del acero embebido en el hormigón dependerá entre otras variables, de la resistividad eléctrica que el mismo posea. Es así que los hormigones, como el resto de los materiales, poseen propiedades que los identifican, siendo la resistividad eléctrica una de ellas.

Esta propiedad es una medida de la mayor o menor posibilidad que una corriente eléctrica generada por el flujo de iones pueda conducirse, en nuestro caso, a través del hormigón. El hecho de que un hormigón armado presente una baja resistividad eléctrica, atentará contra la durabilidad del mismo, dado que podrá presentarse una elevada velocidad de corrosión en la barra de acero cuando la misma se encuentre activa, es decir, despasivada y con disponibilidad de humedad y oxígeno.

Al respecto y a partir de un estudio realizado en Argentina (Di Maio et al., 2009) sobre un total de 177 estructuras evaluadas, se indica que el porcentaje de estructuras afectadas por procesos de corrosión de sus armaduras alcanza aproximadamente el 16%. De un análisis de 1512 casos de diagnóstico con diferentes patologías en el sur de Brasil (Dal Molin, 1988), se determinó que la incidencia de la corrosión de armaduras representa el 40% del total de los daños. El impacto económico de la corrosión en los puentes de las carreteras de EEUU fue evaluado (Koch et al., 2002). Al respecto, el costo directo anual de la corrosión de los puentes de carretera se estima en U$S 8,3 mil millones, que consisten en 3,8 mil millones por el costo anual para reemplazar puentes estructuralmente deficientes en los próximos 10 años, y unos 5.0 mil millones para mantenimiento. En el Reino Unido, la estimación del daño por corrosión inducida por sal del Departamento de Transporte es de un total de 616,5 millones de libras esterlinas en puentes de autopistas y carreteras troncales solo en Inglaterra y Gales (Wallbank, 1989). Estos puentes representan alrededor del 10% del inventario total de puentes en el país. Por lo tanto, el costo final puede ser 10 veces mayor que el estimado por el Departamento de Transporte. Las estadísticas para Europa, Asia Pacífico y Australia son similares.

Lo anterior muestra cómo los problemas de degradación de las estructuras de hormigón armado asociados a la corrosión de la armadura resultan ser muy significativos, y frente a ello, los elevados costos que implica la reparación de estas estructuras afectadas.

Es así que una metodología de predicción de la vida útil de estructuras de hormigón armado mediante el uso de indicadores de corrosión fue oportunamente propuesta (D'Andrea, 2010). En ese sentido, se encontró que la resistividad eléctrica es el indicador de corrosión mejor valorado en cuanto a la técnica y a los atributos de aplicación. Se trata de una propiedad que se correlaciona apropiadamente con la resistencia a compresión y la capacidad de transporte de los agentes agresivos hacia el interior del hormigón.

Por otra parte, la necesidad de poder cuantificar la durabilidad del hormigón ha llevado a buscar un ensayo que fuera capaz de considerar todas las fases que involucran a ello, desde la fabricación del hormigón hasta su curado y endurecimiento. La resistividad eléctrica como inversa de la conductividad-difusividad es una propiedad del hormigón que permite su control de forma no destructiva. La resistividad es un indicador del fraguado y de la resistencia mecánica, del grado de saturación del hormigón y por ello del grado de curado y de la impermeabilidad o resistencia al ingreso de sustancias agresivas en el hormigón. Por ello es un parámetro que permite relacionar al microestructura con el comportamiento durable del hormigón (Andrade y D’andrea, 2011).

Dado que el proceso de corrosión de las armaduras del hormigón está parcialmente controlado por el transporte de iones a través de la microestructura del hormigón, la capacidad de un material para resistir la transferencia de carga dependerá de su resistividad eléctrica. Por lo tanto, es de esperarse una conexión entre el proceso de corrosión del acero embebido en el hormigón y la resistividad eléctrica del hormigón (Hornbostel et al., 2013).

Por ello, y dada la importancia que cobra la resistividad en la durabilidad del hormigón armado frente a procesos corrosivos, es que los enfoques actuales de diseño prestacional del hormigón tienden a la búsqueda de poder valerse de parámetros característicos asociados a la durabilidad conducentes a obtener una resistividad objetivo para dicho hormigón, y de ese modo, lograr una apropiada vida útil en servicio (Andrade, 2018).

Los parámetros que condicionan a la resistividad, y con ello a la durabilidad frente a la corrosión de las armaduras, tienen que ver con la porosidad del hormigón, con la composición química de la solución de poros, y con el grado de saturación de estos (Polder et al., 2000).

Respecto a la medición de la resistividad eléctrica, diversas normativas contemplan la realización de ensayos en hormigón (NBR 9204, 1985; UNE 83988-2, 2008), así como también, diversas organizaciones internacionales relacionadas con el estudio de materiales para la construcción (RILEM TC-154-EMC, 2000; DURAR, 2008). Particularmente en lo que respecta al método de medición conocido como el de las cuatro puntas (sonda de Wenner), este resulta ser un ensayo no destructivo y simple de llevar a cabo.

Como se ha señalado, la resistividad eléctrica es un parámetro que condiciona la velocidad con la cual se propaga el proceso corrosivo en las armaduras embebidas. Pero a su vez la resistividad que pueda desarrollar el hormigón depende de ciertas características, tales como los materiales utilizados, las proporciones de los mismos, y las técnicas de colocación, compactación, y curado.

Por lo tanto, en la presente investigación se evalúa cómo influye en la resistividad eléctrica del hormigón aspectos particulares referidos a los materiales y al diseño, tales como: i) la variación de la relación a/c (0.5, 0.6, 0.7 y 0.8); ii) el tipo de cemento seleccionado (puzolánico y fillerizado) y iii) la incorporación de un aditivo (hidrófugo).

Las distintas combinaciones entre los parámetros seleccionados para la elaboración de los hormigones de estudio, dio lugar a la realización de 16 pastonadas de las cuales se obtuvieron probetas cilíndricas (100x200 mm) confeccionadas de manera normalizada de acuerdo a Norma (IRAM 1534, 2004) y curadas por inmersión durante 27 días. Las mediciones de resistividad sobre cada probeta se llevaron a cabo mediante el dispositivo CANIN (Canin+, 2012) utilizando la sonda de Wenner (método de los 4 puntas).

2. Resistividad eléctrica y medición mediante la sonda de wenner

Una vez que se destruye la pasividad del acero, ya sea por carbonatación, lixiviación de compuestos cálcicos o bien por penetración del ion cloruro, la velocidad a la cual se desarrolla el proceso de corrosión es controlada por la resistividad eléctrica del hormigón (la cual es función directa del contenido de humedad) y de la disponibilidad de oxígeno. La resistividad es una medida de la capacidad del hormigón de actuar como electrolito y en consecuencia, de poder conducir las corrientes de corrosión.

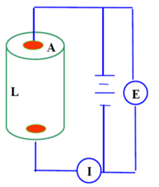

La resistividad eléctrica es una propiedad que presenta un material para oponerse a la conducción de la corriente eléctrica a través del mismo. La Ley de Ohm establece que la intensidad I de la corriente eléctrica que circula por un conductor eléctrico es directamente proporcional a la diferencia de potencial V aplicada, e inversamente proporcional a la resistencia R del mismo, la que puede expresarse según la siguiente ecuación:

donde I es la intensidad de corriente medida en amperios (A), V la diferencia de potencial medida en voltios (V), y R la resistencia eléctrica medida en ohmios (Ω).

Se llama resistividad al grado de dificultad que encuentran los electrones en sus desplazamientos, y su valor describe el comportamiento de un material frente al paso de corriente eléctrica, por lo que da una idea de lo buen o mal conductor que es. Un valor alto de resistividad indica que el material es mal conductor mientras que uno bajo indica que es un buen conductor. La resistividad eléctrica se define como:

siendo ρp la resistividad eléctrica medida en (Ω.m), A el área de la sección transversal del material (m2), L la longitud del material (m) y E el potencial eléctrico medido en voltios (V). En la Figura 1 se presenta un esquema representativo de la medición de la resistividad.

|

||||

| Figura 1. Esquema representativo para la determinación de la resistividad eléctrica. | ||||

Para medir la resistividad de estructuras existentes, así como en probetas de laboratorio, es común emplear como técnica la sonda de cuatro puntas de Wenner (Polder et al., 2000) (Figura 2).

|

||||

| Figura 2. Sonda de Wenner utilizada. Esquema de medición. | ||||

Sobre la superficie a medir se colocan los electrodos en línea separados una distancia entre sí (en este caso a = 50 mm), se aplica una corriente alterna a través de los electrodos extremos y la caída de potencial resultante se mide con los electrodos internos. En la Figura 2 se presenta el esquema de medición mediante la sonda, siendo la resistividad de Wenner medida la que se indica en la siguiente expresión:

3. Hormigones de estudio

Para la elaboración de los hormigones se utilizó cemento portland puzolánico (CPP-40) y cemento portland fillerizado (CPF-40) cumpliendo la Norma respectiva (IRAM 50000, 2000). Los agregados utilizados resultaron ser agregados naturales rodados, con un tamaño máximo nominal para el agregado grueso de 19 mm. En cuanto al aditivo hidrófugo, se utilizó un impermeabilizante inorgánico de base acuosa.

Se propusieron dieciséis tipos de hormigones a evaluar, cuyas pastonadas fueron dosificados en peso, siendo la relación entre los distintos componentes la de una parte de cemento, dos partes de agregado fino, y tres partes de agregado grueso (1:2:3). En todos los casos los pesos de los materiales siempre fue el mismo, haciendo variar sólo el contenido de agua y del aditivo hidrófugo, este último, en los casos de estudio en los cuales se lo utilizó.

El aditivo hidrófugo se incorporó al agua de amasado en una dosis que correspondió a retirar un 10% del total de agua de amasado previsto y reemplazar este volumen por el del aditivo, resultando así un volumen total de 9 partes de agua más 1 parte de aditivo. En Tabla 1 se indican las características de las pastonadas y la designación adoptadas para las mismas.

| Tabla 1. Designación de las pastonadas de estudio. Proporción de materiales. | ||||||||||||||

| Designación | Relación a/c | Tipo de cemento | Tipo de aditivo | Cemento [c] | Agua [a] | Arena [AF] | Ripio [AG] | Aditivo [H] | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P-05 | 0.5 | CPP-40 Puzolánico (P) | - | 1 | 0.50 | 2 | 3 | - | ||||||

| P-06 | 0.6 | 0.60 | - | |||||||||||

| P-07 | 0.7 | 0.70 | - | |||||||||||

| P-08 | 0.8 | 0.80 | - | |||||||||||

| P-05-H | 0.5 | Hidrófugo (H) | 0.45 | 0.05 | ||||||||||

| P-06-H | 0.6 | 0.54 | 0.06 | |||||||||||

| P-07-H | 0.7 | 0.63 | 0.07 | |||||||||||

| P-08-H | 0.8 | 0.72 | 0.08 | |||||||||||

| F-05 | 0.5 | CPF-40 Fillerizado (F) | - | 0.50 | - | |||||||||

| F-06 | 0.6 | 0.60 | - | |||||||||||

| F-07 | 0.7 | 0.70 | - | |||||||||||

| F-08 | 0.8 | 0.80 | - | |||||||||||

| F-05-H | 0.5 | Hidrófugo (H) | 0.45 | 0.05 | ||||||||||

| F-06-H | 0.6 | 0.54 | 0.06 | |||||||||||

| F-07-H | 0.7 | 0.63 | 0.07 | |||||||||||

| F-08-H | 0.8 | 0.72 | 0.08 | |||||||||||

4. Desarrollo experimental

La medición de la resistividad eléctrica del hormigón resulta sensible frente al contenido de humedad del hormigón. A fin de garantizar una adecuada medición y al mismo tiempo iguales condiciones iniciales para cada pastonada de estudio, se procedió previo a la medición, a dejar durante 72 horas a las probetas en inmersión en agua, logrando de este modo una saturación de las mismas. Luego las probetas fueron retiradas y secadas superficialmente con un paño, procediendo así y de forma inmediata a la respectiva medición de la resistividad eléctrica. En la Figura 3 se muestra el procedimiento de medición llevado a cabo en una de las probetas.

|

||||

| Figura 3:. Procedimiento de medición de resistividad. Dispositivo CANIN. Sonda de Wenner. | ||||

Las mediciones de resistividad eléctrica fueron llevadas a cabo sobre cada uno de los grupos de pastonadas de estudio, los cuales estaban constituidos cada uno de ellos por tres probetas. En cada probeta se tomaron tres mediciones en su superficie, con un espaciamiento entre sí de aproximadamente 120°. Se llevó a cabo una primera medición general en todas las probetas, y luego de transcurridos 15 días de esta, se procedió a una segunda medición con igual metodología que la primera. En la Tabla 2 se presentan los valores de resistividad de Wenner (ρw) promedio obtenidos en cada instancia de medición y para cada probeta.

Por otra parte y a fin de lograr una lectura fiable, las almohadilladas de gomaespuma de la sonda de Wenner fueron constantemente humedecidas, favoreciendo así un buen contacto eléctrico entre las cuatro puntas y la superficie de hormigón. Al mismo tiempo, se ejerció una leve presión de la sonda contra la superficie del hormigón hasta que la lectura del dispositivo resultara estable y con una indicación de un campo “Current” superior al 50%, lo cual garantizaba la fiabilidad de la medición.

El valor de resistividad para cada pastonada correspondió al promedio de las mediciones obtenidas en cada grupo, siendo cada uno de ellos y como se indicara, formado por tres probetas. De la medición llevada a cabo se obtuvo la resistividad eléctrica de Wenner (ρw), pero por tratarse la probeta de un medio finito, debió considerarse un factor de forma (Ff) (UNE 83988-2, 2008; Morris et al., 1996) el cual tiene en cuenta las dimensiones de la probeta y la separación entre las puntas de la sonda.

A partir de dicho factor de forma, se pudo entonces determinar la resistividad eléctrica de la probeta (ρp) de acuerdo a la siguiente ecuación:

ρ P = ρ W * F f (4)

Para las dimensiones de las probetas y de la sonda de Wenner utilizada, dicho factor resultó ser de 0.377. En la Tabla 3 se presentan los promedios de resistividades obtenidos para cada una de las pastonadas evaluadas.

| Tabla 2. Resistividades eléctricas ρw promedios en probetas de cada pastonada. | ||||||||||||||

| Designación de las probetas | ρw (kΩ.cm) | ρw (kΩ.cm) | Designación de las probetas | ρw (kΩ.cm) | ρw (kΩ.cm) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1° medición | 2° medición | 1° medición | 2° medición | |||||||||||

| P-05-1 | 28.0 | 31.0 | F-05-1 | 19.0 | 18.0 | |||||||||

| P-05-2 | 25.0 | 27.0 | F-05-2 | 22.0 | 20.0 | |||||||||

| P-05-3 | 26.0 | 27.0 | F-05-3 | 18.0 | 18.0 | |||||||||

| P-06-1 | 22.0 | 22.0 | F-06-1 | 15.0 | 15.0 | |||||||||

| P-06-2 | 22.0 | 22.0 | F-06-2 | 14.0 | 17.0 | |||||||||

| P-06-3 | 21.0 | 23.0 | F-06-3 | 12.0 | 15.0 | |||||||||

| P-07-1 | 15.0 | 17.0 | F-07-1 | 11.0 | 11.0 | |||||||||

| P-07-2 | 17.0 | 20.0 | F-07-2 | 13.0 | 14.0 | |||||||||

| P-07-3 | 16.0 | 19.0 | F-07-3 | 12.0 | 12.0 | |||||||||

| P-08-1 | 11.0 | 18.0 | F-08-1 | 10.0 | 11.0 | |||||||||

| P-08-2 | 12.0 | 18.0 | F-08-2 | 11.0 | 11.0 | |||||||||

| P-08-3 | 13.0 | 17.0 | F-08-3 | 10.0 | 11.0 | |||||||||

| P-05-1-H | 20.0 | 25.0 | F-05-1-H | 20.0 | 19.0 | |||||||||

| P-05-2-H | 20.0 | 23.0 | F-05-2-H | 19.0 | 18.0 | |||||||||

| P-05-3-H | 22.0 | 25.0 | F-05-3-H | 19.0 | 20.0 | |||||||||

| P-06-1-H | 19.0 | 18.0 | F-06-1-H | 16.0 | 17.0 | |||||||||

| P-06-2-H | 19.0 | 17.0 | F-06-2-H | 16.0 | 15.0 | |||||||||

| P-06-3-H | 18.0 | 18.0 | F-06-3-H | 16.0 | 17.0 | |||||||||

| P-07-1-H | 16.0 | 17.0 | F-07-1-H | 11.0 | 13.0 | |||||||||

| P-07-2-H | 17.0 | 17.0 | F-07-2-H | 10.0 | 13.0 | |||||||||

| P-07-3-H | 17.0 | 17.0 | F-07-3-H | 11.0 | 13.0 | |||||||||

| P-08-1-H | 12.0 | 16.0 | F-08-1-H | 8.0 | 9.0 | |||||||||

| P-08-2-H | 11.0 | 15.0 | F-08-2-H | 9.0 | 9.0 | |||||||||

| P-08-3-H | 11.0 | 15.0 | F-08-3-H | 8.0 | 10.0 | |||||||||

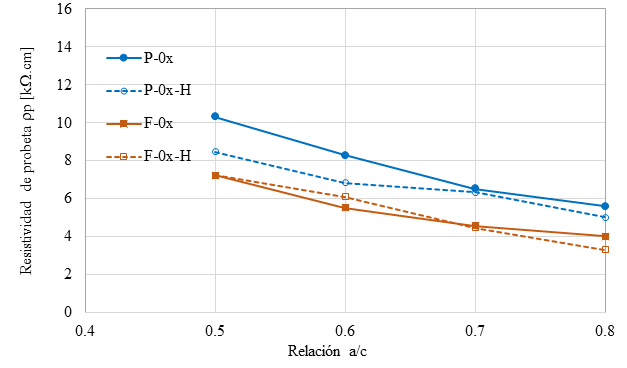

De los resultados obtenidos se observó la dependencia de la resistividad eléctrica con la relación a/c, con el tipo de cemento, y con la incorporación del aditivo hidrófugo (Figura 4). Al respecto, las pastonadas con mejor desempeño en cuanto a los valores de resistividad eléctrica obtenidos resultaron ser aquellas confeccionadas con cemento portland puzolánico y sin la incorporación del aditivo hidrófugo (P-0x).

| Tabla. 3: Resistividades eléctricas ρw y ρp promedio para cada pastonada. | ||||||||||||||

| Designación | ρw (kΩ.cm) | ρw (kΩ.cm) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P-05 | 27.3 | 10.3 | ||||||||||||

| P-06 | 22.0 | 8.3 | ||||||||||||

| P-07 | 17.3 | 6.5 | ||||||||||||

| P-08 | 14.8 | 5.6 | ||||||||||||

| P-05-H | 22.5 | 8.5 | ||||||||||||

| P-06-H | 18.2 | 6.8 | ||||||||||||

| P-07-H | 16.8 | 6.3 | ||||||||||||

| P-08-H | 13.3 | 5.0 | ||||||||||||

| F-05 | 19.2 | 7.2 | ||||||||||||

| F-06 | 14.7 | 5.5 | ||||||||||||

| F-07 | 12.2 | 4.6 | ||||||||||||

| F-08 | 10.7 | 4.0 | ||||||||||||

| F-05-H | 19.2 | 7.2 | ||||||||||||

| F-06-H | 16.2 | 6.1 | ||||||||||||

| F-07-H | 11.8 | 4.5 | ||||||||||||

| F-08-H | 8.8 | 3.3 | ||||||||||||

|

||||

| Figura 4. Resistividades eléctricas obtenidas para las distintas pastonadas de estudio. | ||||

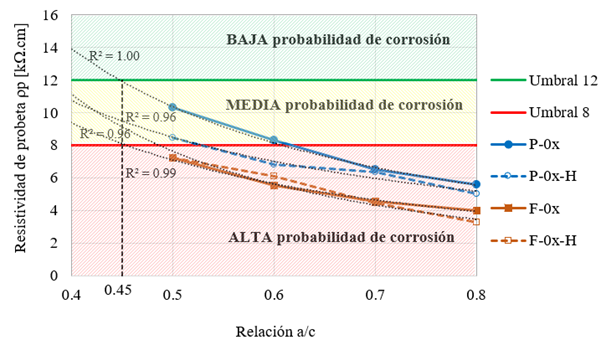

Dada la falta de una normativa en la República Argentina que aborde la evaluación de la resistividad eléctrica en hormigones, las mediciones obtenidas en el presente estudio fueron comparadas con valores umbrales obtenidos por Smith et al. (2004) a partir de diversas pruebas empíricas realizadas en hormigones. Similares valores umbrales fueron reportados por Cavalier y Vassie (1981), Hope et al. (1985), Broomfield y Millard (2002), así como también, por las instrucciones de uso del analizador de corrosión de Proceq (Canin+, 2012).

Estos valores umbrales adoptados son utilizados para inferir la probabilidad de corrosión de las armaduras, resultando en general que: i) Si ρp > 12 kΩ.cm no es probable que exista corrosión; ii) Si 8 kΩ.cm < ρp < 12 kΩ.cm es posible que exista corrosión; y iii) Si ρp < 8 kΩ.cm es muy probable que exista corrosión.

Cabe destacar que en ninguno de los casos de estudio y para las relaciones a/c consideradas, se logró alcanzar la zona de baja probabilidad de corrosión.

Al respecto y con los resultados experimentales obtenidos en cada pastonada y graficados, se procedió a una extrapolación hacia atrás (Figura 5), representándose al mismo tiempo, los umbrales antes mencionados. A partir de lo graficado se pudo inferir para lo que resultó ser la pastonada de mejor desempeño (P-0x), cual resultaría ser el límite máximo para la relación a/c por debajo del cual se podrían lograr hormigones con resistividades eléctricas conducentes a una baja probabilidad de ocurrencia del fenómeno de corrosión. Este límite máximo inferido para la relación a/c y para la pastonada indicada, resultó ser de aproximadamente 0.45. El resto de las pastonadas y para relaciones a/c inferidas entre 0.4 y 0.45 a partir de la extrapolación indicada, presentarían niveles de resistividad eléctrica conducentes a una probabilidad media de ocurrencia del fenómeno de corrosión.

|

||||

| Figura 5:. Umbrales de resistividad (Smith et al., 2004) | ||||

Particularmente para el caso de la pastonada P-0x, dicho límite inferido para la relación a/c se encuentra en el orden de los valores máximos indicados por el Reglamento Argentino de Estructuras de Hormigón (CIRSOC 201, 2005) en su Tabla 2.5, tanto para hormigón armado como pretensado, siendo este uno de los requisitos de durabilidad a ser tenidos en cuenta para las condiciones de exposición más severas y altamente propicias para el desarrollo de corrosión en las armaduras. En la Tabla 4, la cual resulta ser una adaptación de la citada Tabla 2.5, se presentan las distintas relaciones a/c máximas en función del tipo de hormigón y de la clase de exposición ambiental. Cabe destacar que las clases de exposición definidas como A1, A2 y A3 corresponden al proceso de corrosión por carbonatación; las CL, M1, M2 y M3 al proceso de corrosión por cloruros; las C1 y C2 al ataque por congelamiento-deshielo; y las Q1, Q2 y Q3 a un ataque químico.

| Tabla 4:. Máxima relación a/c por durabilidad. Adaptado de Tabla 2.5 de CIRSOC 201 (2005). | ||||||||||||||

| Razón a/c máxima | Tipos de exposición de las estructuras | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1 | A2 | A3 y M1 | CL y M2 | M3 | C1 | C2 | Q1 | Q2 | Q3 | |||||

| Hormigón simple | --- | --- | --- | 0.45 | 0.45 | 0.45 | 0.40 | 0.50 | 0.45 | 0.40 | ||||

| Hormigón armado | 0.60 | 0.50 | 0.50 | 0.45 | 0.40 | 0.45 | 0.40 | 0.50 | 0.45 | 0.40 | ||||

| Hormigón pretensado | 0.60 | 0.50 | 0.50 | 0.45 | 0.40 | 0.45 | 0.40 | 0.50 | 0.45 | 0.40 | ||||

El hecho de lograr bajas relaciones a/c en el diseño de un hormigón, permitiría conseguir una matriz cementicia menos permeable a la solución de poros y en consecuencia, a una mayor dificultad al desplazamiento de los electrones en la microestructura del hormigón. Esta situación se observó en los valores de resistividad obtenidos, donde esta aumentó cuando la relación a/c disminuyó. Por su parte, Van Noort et al. (2016) quienes evaluaron entre otros efectos en la resistividad el de la relación a/c, observaron que el contenido efectivo de agua de una mezcla de concreto fresco controla la resistividad del concreto endurecido, por lo tanto una disminución de la relación a/c a contenido de cemento constante dará como resultado un aumento en la resistividad.

Particularmente para el caso de la pastonada P-0x, la limitación a la máxima relación a/c inferida mediante extrapolación de los resultados experimentales, se corresponde con el valor límite indicado por la reglamentación Argentina como uno de los requisitos de durabilidad frente a un mecanismo de corrosión a ser tenidos en cuenta en hormigones armados y/o pretensados.

Por otra parte, la reacción puzolánica daría lugar a una disminución de la concentración de Ca(OH)2, y con ello, a una menor carga iónica en la solución de poros, resultando así las pastonadas elaboradas con cemento puzolánico las que mayores resistividades presentaron. Por otra parte, dicha actividad puzolánica permitiría un refinamiento de los poros, restringiendo su conectividad y aumentando la resistencia al flujo de corriente eléctrica. Similares resultados obtuvieron Medeiros-Junior y Lima (2016) cuando evaluaron la resistividad en hormigones elaborados con cuatro tipos de cementos comercialmente disponibles en Brasil, entre ellos, cemento fillerizado y puzolánico.

Respecto a la utilización del aditivo hidrófugo, su efecto nulo o contraproducente en algunos casos podría deberse a la presencia en su composición química de sodio y calcio, lo cual estaría contribuyendo a una mayor carga iónica en la solución de poros. No se reporta en la revisión del estado del arte considerado en la presente investigación, del efecto de hidrófugos en la resistividad.

5. Conclusiones

A partir del estudio realizado y de la interpretación de los resultados obtenidos, se presentan las siguientes conclusiones:

- Para las relaciones a/c utilizadas, se pudo establecer que a mayor relación a/c menor resistividad.

- Diseñar un hormigón durable frente a un mecanismo de degradación que involucre la corrosión del acero, implicaría la utilización de relaciones a/c al menos no mayores a 0.45.

- En cuanto a los tipos de cementos utilizados, las pastonadas elaboradas con CPP tuvieron un mejor desempeño que las elaboradas con CPF.

- En general, la utilización del aditivo hidrófugo tuvo un efecto entre nulo y levemente contraproducente en los valores de resistividad eléctrica medida en estado saturado.

- Por último, la evaluación de la resistividad eléctrica resulta ser una metodología de ensayo simple y expeditivo, permitiendo la valoración de una propiedad de suma importancia para la interpretación de la durabilidad del hormigón armado y/o pretensado.

6. Agradecimientos

Al Centro Regional de Desarrollos Tecnológicos para la Construcción, Sismología e Ingeniería Sísmica (CeReDeTeC) de la Universidad Tecnológica Nacional, Regional Mendoza.

Referencias

Andrade, C., & D’andrea, R. (2011), La resistividad eléctrica como parámetro de control del hormigón y de su durabilidad. Revista de la Asociación Latinoamericana de Control de Calidad, Patología y Recuperación de la Construcción, 1(2), 93-101. https://www.redalyc.org/articulo.oa?id=427639585001

Andrade, C. (2018), Design and evaluation of service life through concrete electrical resistivity. Revista ALCONPAT, 8(3), 264-279. https://doi.org/10.21041/ra.v8i3.349

Associação Brasileira de Normas Técnicas. (1985). NBR 9204: Concreto endurecido - Determinacao da resistividade eletrica-volumetrica. Rio de Janeiro, Brazil.

Asociación Española de Normalización. (2008). UNE 83988-2: Durabilidad del hormigón. Métodos de ensayo. Determinación de la resistividad eléctrica. Parte 2: Método de las cuatro puntas. Madrid, España.

Broomfield, J., & Millard, S. (2002), Measuring concrete resistivity to assess corrosion rates. Concrete, 36(2).

Canin+ (2012), “Operating instructions, corrosion analyzing instrument”, PROCEQ, Suiz

Cavalier, P. G., Vassie, P. R., & TRRL. (1981), Investigation and repair of reinforcement corrosion in a bridge deck. Proceedings of the Institution of Civil Engineers, 70(3), 461-480. https://doi.org/10.1680/iicep.1981.1784

Dal Molin D. (1988), “Fissuras en estructuras de concreto armado: Análisis das manisfetacoes típicas e levantamento de casos ocorridos no Estado do Rio Grande do Sul”, Universidad Federal de Rio Grande do Sul, Porto Alegre, Brasil.

D'Andrea, R. (2010), “Predicción de la durabilidad del hormigón armado a partir de indicadores de corrosión: aplicación de la resistividad eléctrica”, Doctoral Thesis, Caminos. https://doi.org/10.20868/UPM.thesis.3704.

Di Maio A., Sota J., Traversa L. (1999), “Patología de estructuras de hormigón. Análisis de algunos casos más relevantes ocurridos en la Argentina en los últimos años”, III Congreso Iberoamericano de Patología de la Construcción y V Congreso Iberoamericano de Control de Calidad, La Habana, Cuba.

DURAR (2008), “Manual de inspección, evaluación y diagnóstico de corrosión de estructuras de hormigón armado”, CYTED, Córdoba, Argentina.

Hope, B. B., Ip, A. K., & Manning, D. G. (1985), Corrosion and electrical impedance in concrete. Cement and concrete research, 15(3), 525-534. https://doi.org/10.1016/0008-8846(85)90127-9

Hornbostel, K., Larsen, C. K., & Geiker, M. R. (2013), Relationship between concrete resistivity and corrosion rate-A literature review. Cement and concrete composites, 39, 60-72. https://doi.org/10.1016/j.cemconcomp.2013.03.019

Instituto Argentino de Normalización y Certificación. (2004). IRAM 1534: Hormigón. Preparación y curado de probetas en laboratorio para ensayos de compresión y de tracción por compresión diametral. Buenos Aires, Argentina, IRAM.

Instituto Argentino de Normalización y Certificación. (2000). IRAM 50000: Cemento para uso general. Buenos Aires, Argentina, IRAM

Irassar, E. (2001), “Durabilidad del hormigón estructural”, XIV Reunión Técnica de la Asociación Argentina de Tecnología del Hormigón y Seminario de Durabilidad del Hormigón Estructural, Olavarría, Buenos Aires, Argentina.

Koch, G. H., Brongers, M. P., Thompson, N. G., Virmani, Y. P., & Payer, J. H. (2002), Corrosion cost and preventive strategies in the United States (No. FHWA-RD-01-156, R315-01). United States. Federal Highway Administration. https://rosap.ntl.bts.gov/view/dot/40697/dot_40697_DS1.pdf

Medeiros-Junior, R. A., & Lima, M. G. (2016), Electrical resistivity of unsaturated concrete using different types of cement. Construction and Building Materials, 107, 11-16. https://doi.org/10.1016/j.conbuildmat.2015.12.168

Morris W., Moreno E., Sagüés A. (1996), Practical evaluation of resistivity of concrete in test cylinders using a Wenner array probe, Cement and Concrete Research, 26, 1179-1787. https://doi.org/10.1016/S0008-8846(96)00175-5

Polder R., Andrade C., Elsener B., Vennesland O., Gulikers J., Weider, R., Raupach M. (2000), Test methods for on-site measurement of resistivity of concrete, RILEM TC 154-EMC: Electrochemical techniques for measuring metallic corrosion, Materials and Structure, Vol 33, 603-611. https://doi.org/10.1016/S0950-0618(00)00061-1

Reglamento Argentino de Estructuras de Hormigón (2005). CIRSOC 201. INTI-CIRSOC.

RILEM TC-154-EMC. (2000), Electrochemical techniques for measuring corrosion in concrete, Materials and Structures, Vol. 33, 603-611. https://www.rilem.net/groupe/154-emc-electrochemical-techniques-for-measuring-metallic-corrosion-in-concrete-154

Smith, K. M., Schokker, A. J., & Tikalsky, P. J. (2004), Performance of supplementary cementitious materials in concrete resistivity and corrosion monitoring evaluations. Materials Journal, 101(5), 385-390. https://doi.org/10.14359/13424

Van Noort, R., Hunger, M., & Spiesz, P. (2016), Long-term chloride migration coefficient in slag cement-based concrete and resistivity as an alternative test method. Construction and Building Materials, 115, 746-759. https://doi.org/10.1016/j.conbuildmat.2016.04.054

Wallbank, E. J. (1989). The performance of concrete in bridges. A survey of 200 highway bridges. https://worldcat.org/es/title/59085774