| Investigación Documental | https://doi.org/10.21041/ra.v13i2.690 |

Gestión integral de la corrosión. Análisis documental

Total Corrosion Management. Documentary analysis

Gestão Total da Corrosão. Análise documental

M.

Donadio1

*

![]() ,

J.

Capacho2

,

J.

Capacho2

![]() ,

L.

Santander3

,

L.

Santander3

![]()

1 Technical Manager, Sika Services AG, Suiza.

2 Business Development Manager LATAM, Sika Mexicana SA de CV, México.

3 Product Engineer, Sika Mexicana SA de CV, México.

*Contact author: donadio.michel@fr.sika.com

Recepción:

27

de

febrero

de

2023.

Aceptación:

23

de

abril

de

2023.

Publicación: 01 de mayo de 2023.

| Citar como:Donadio, M.,Capacho, J.,Santander,L. (2023),“Gestión integral de la corrosión. Análisis documental”, Revista ALCONPAT, 13(2), pp. 235–253, DOI: https://doi.org/10.21041/ra.v13i2.690 |

Resumen

El objetivo de este informe es hacer un análisis documental sobre las diferentes técnicas de mitigación de la corrosión disponibles en la actualidad, como los morteros de reparación, los inhibidores activos y pasivos de la corrosión, los revestimientos protectores y la protección catódica con corriente inducida o galvánica. Estas estructuras, construidas para durar mucho tiempo, están sometidas al envejecimiento por influencias de su entorno, como el agua, el dióxido de carbono atmosférico y otros elementos nocivos como los cloruros y la contaminación. El proceso de deterioro más común en las estructuras de concreto armado es la corrosión y la consiguiente dilatación de la armadura de acero, lo que provoca la fisuración y el desconchado del concreto.

Palabras clave:

corrosión,

inhibidor de corrosión,

protección catódica, ánodo galvánico.

1. IntroducciÓn

Las estructuras de concreto armado, como edificios, puentes, etc., están diseñadas para durar mucho tiempo; no es raro que las estructuras de los puentes tengan una vida útil de 100 años o más.

Al tener el recubrimiento de concreto correcto con un diseño de mezcla apropiado, el concreto en sí generalmente proporciona la protección contra la corrosión necesaria para las barras de refuerzo de acero embebidas.

Durante la hidratación, el cemento genera cal hidratada que produce un entorno altamente alcalino en la solución de poro de la matriz de cemento. De este modo, las barras de acero de refuerzo se mantienen en una condición pasivada, ya que se forman óxidos de hierro estables en la superficie del acero.

Sin embargo, debido al proceso natural de carbonatación, el concreto puede perder progresivamente su alta alcalinidad, o debido a la acción localizada de cloruros los óxidos de hierro estables pueden descomponerse, lo que significa que las barras de acero de refuerzo ya no están en un ambiente pasivo, y pueden comenzar a corroerse.

Estos problemas se producen cuando, por ejemplo, el recubrimiento del concreto es inferior al especificado, o durante la construcción ha habido una falta de compactación, o un curado inadecuado del concreto.

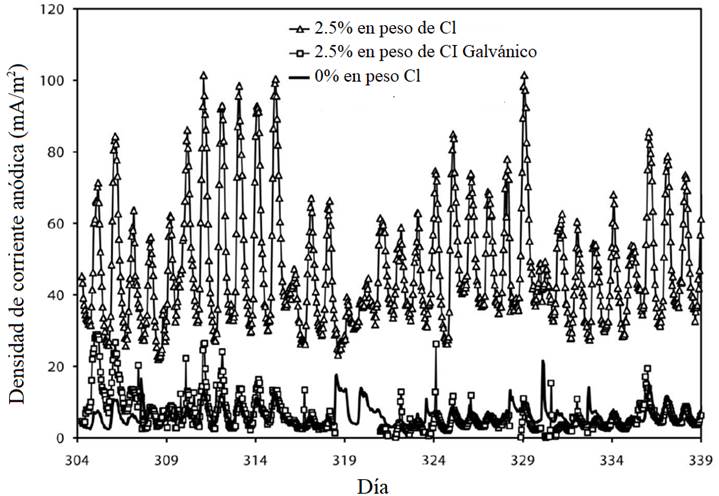

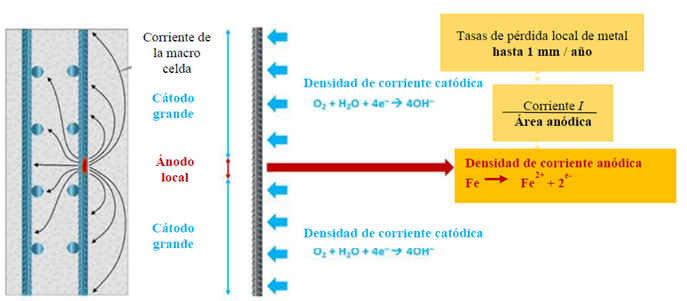

La corrosión de las armaduras de acero embebidas en el concreto se comporta de la misma manera que la corrosión de un metal en soluciones electrolíticas, la corrosión se produce siempre en los ánodos como es descrito en la figura 1.

|

||||

| Figura 1. modelo esquemático de la corrosión del acero de refuerzo en el concreto. | ||||

Las condiciones requeridas para que ocurra la corrosión del acero son:

Las tres condiciones deben estar presentes para que el acero se corroa.

1.1 Corrosión inducida por carbonatación

Cuando el dióxido de carbono atmosférico se encuentra con la cal hidratada en la solución de poro del concreto no carbonatado, se produce una reacción de carbonatación, y el hidróxido de calcio altamente alcalino (Ca(OH)2 con un pH ~13), procedente de la cal hidratada, se convierte en carbonato de calcio poco alcalino (pH ~9), relativamente insoluble, como se aprecia en la ecuación 1:

|

||||

| Figura 2. Adaptado de Angst. El ánodo y el cátodo son de tamaño similar en la corrosión inducida por carbonatación. | ||||

|

||||

| Figura 3. Corrosión inducida por carbonatación en zonas de escaso o inadecuado recubrimiento de concreto. | ||||

La corrosión iniciada por carbonatación genera una serie de microceldas anódicas / catódicas (figura 2), que conducen a lo que puede verse como una corrosión generalizada, pero que progresa con bastante lentitud, normalmente una reducción de 1/100 a 1/10 mm de la armadura por año (Angst et al, 2020). Este tipo de corrosión afecta con frecuencia a grandes áreas de armadura cerca de superficies de concreto expuestas en zonas de escaso o inadecuado recubrimiento de concreto, como el muro de la fachada del edificio que se muestra en la figura 3.

1.2 Corrosión inducida por cloruros

Incluso en condiciones altamente alcalinas del concreto no carbonatado, cuando hay la entrada de iones cloruro, por ejemplo en atmósferas marinas o cuando se aplican sales de deshielo, etc., éstos alcanzan la superficie del refuerzo embebido, hay una generación localizada de ácido, que ataca el acero causando corrosión por picaduras (Silva, 2013), con la formación de áreas anódicas locales, como se muestran en las figuras 4 y 5 a continuación:

|

||||

| Figura 4. Adaptado de Angst. formación de un ánodo localizado en el concreto contaminado con cloruro. | ||||

|

||||

| Figura 5. Corrosión típica inducida por picaduras de cloruro. | ||||

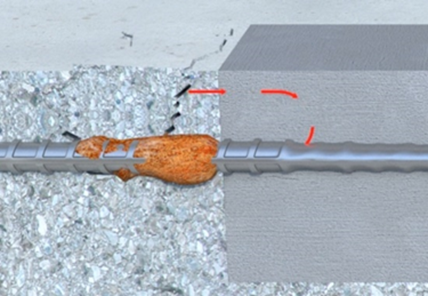

La velocidad de la corrosión inducida por cloruros puede ser rápida, muy local y puede no producir signos visibles externamente, hasta que el concreto se agrieta y la cubierta se delamina, como se ve en la figura 6. El colapso repentino y devastador de las estructuras debido a esta pérdida local de la sección transversal de la armadura puede ocurrir, sin señales de advertencia previas.

|

||||

| Figura 6. Adaptado de Silva (Silva, 2013). Representación esquemática de la corrosión por picaduras inducida por cloruros. | ||||

1.3 Sistemas para la gestión de la corrosión

Existen diferentes tipos de sistemas para la gestión de la corrosión, estos permiten resolver la problemática alrededor de la corrosión en los aceros de refuerzo:

- Morteros de reparación para el concreto

- Inhibidores de corrosión activos y pasivos

- Recubrimientos anti-carbonatación

- Protección catódica contra la corrosión inducida con corriente

- Ánodos galvánicos (empotrados, discretos y aplicados en superficie)

Otros sistemas disponibles son mencionados en las normas de los estándares europeos EN 1504, no obstante, estos no son descritos en este artículo.

El objetivo de este trabajo es realizar un análisis documental sobre unos de los sistemas los más usados para gestión de la corrosión mencionados antes.

2. Sistemas para la gestión de la corrosión

2.1 Morteros de reparación para el concreto

La corrosión de la armadura de acero afecta negativamente a muchas estructuras de concreto. La reparación por parches es una técnica común que implica la eliminación del concreto deteriorado físicamente (por ejemplo, mecánicamente con cinceles o mediante hidrodemolición), la limpieza de las superficies de acero expuestas y, a continuación, la restauración del perfil original con un mortero o morteros de reparación adecuados.

Este proceso deja el acero de la zona de reparación en estado pasivo (Page & Sergi, 2000).

En un número significativo de casos se han observado daños posteriores inducidos por la corrosión en lo que parecía concreto sano en el área inmediata alrededor de las reparaciones de parches, como se ve en la figura 7. En ocasiones, esto ha ocurrido pocos meses después de la finalización del proceso de reparación con parches (Qian, et al 2006). Este fenómeno se conoce como formación de ánodos incipientes o en anillo, o efecto halo (Bertolini, et al 2004).

|

||||

| Figura 7. Desconchamiento debido a la corrosión por cloruros. | ||||

El concepto de que la actividad macro celular (la formación de ánodos y cátodos separados espacialmente) causa el efecto de ánodo incipiente fue introducido por primera vez por Page y Treadaway (Page & Treadaway, 1982). Sugirieron que la redistribución de los sitios anódicos y catódicos tras la reparación del concreto afecta al riesgo futuro de corrosión. Christodoulou (Christodoulou, 2012) sostiene la opinión generalizada de que la causa de los ánodos incipientes es la pérdida de la protección catódica natural que proporciona el acero en corrosión al acero del concreto base adyacente al parche de reparación.

El proyecto Conrep (Tilly et all, 2007) indica que, en Europa el 20% de los trabajos de reparación fallan en 5 años y el 55% en 10 años. El documento también indica que sólo el 30% de las reparaciones de parches tuvieron éxito cuando se utilizaron de forma aislada, mientras que este porcentaje aumentó al 50% cuando se combinaron con un revestimiento protector de la superficie.

Por tanto, podemos resumir el proceso de ánodo incipiente del siguiente modo:

- El desconchamiento debido a la corrosión inducida por el cloruro del acero de refuerzo se produce en las zonas anódicas.

- La extracción del concreto se realiza en estas zonas afectadas.

- La reparación se lleva a cabo con un material de reparación a base de cemento patentado que es altamente alcalino.

- La zona recién reparada pasa a ser una zona catódica (debido a la alta alcalinidad del mortero de reparación).

- Las zonas catódicas que rodeaban a las zonas anódicas (zonas desconchadas) se convierten ahora en zonas anódicas, ya que son menos alcalinas que el mortero de reparación recién aplicado y lo más probable es que ya contengan algunos cloruros.

- El acero de refuerzo que antes se encontraba en las zonas catódicas protegidas ya no se encuentra en un entorno de pasivación, ya que esta zona se ha convertido en un ánodo.

- La aceleración de la corrosión se produce entonces en estas zonas anódicas recién formadas (que rodean las zonas de reparación del parche); consulte las figuras 7 y 8.

|

||||

| Figura 8. Desconchamiento en el área adyacente debido a la corrosión por ánodo incipiente. | ||||

Por lo tanto, especialmente en caso de corrosión de la armadura inducida por cloruros, la reparación del concreto con morteros de reparación de parches por sí sola, podría no proporcionar la eficacia deseada a largo plazo de la reparación.

En consecuencia, los trabajos de reparación de parches deben combinarse con sistemas adecuados

para evitar la formación de ánodos incipientes.

2.2 Inhibidores de corrosión

Un inhibidor es una sustancia que retrasa o retarda la velocidad de una reacción química. Un inhibidor de corrosión se define como una sustancia que retrasa el inicio de la corrosión o reduce la velocidad de corrosión del acero existente.

Los inhibidores de la corrosión para concreto armado están disponibles como aditivos que pueden mezclarse con el concreto, el mortero de reparación o el concreto de reemplazo, o como productos de impregnación aplicados a la superficie; este último es el tipo más comúnmente utilizado para los trabajos de reparación del concreto.

Existen dos tipos principales de inhibidores de corrosión en el mercado:

- Inhibidores activos que requieren que el componente activo penetre y alcance las barras de refuerzo para poder proporcionar una película continua en la superficie, que proteja las barras de acero de la corrosión.

- Inhibidores pasivos que actúan de forma diferente, que es impidiendo que el agua líquida penetre y migre a través del concreto, permitiendo al mismo tiempo la evaporación de la humedad atrapada por difusión de vapor. Esto aumenta la resistividad del concreto que rodea el acero de refuerzo. Una ventaja de esta técnica es que también evita la futura entrada de cloruros en la estructura.

2.2.1 Inhibidores activos de la corrosión

También existen en el mercado diferentes tecnologías de inhibidores activos de la corrosión:

- Inhibidores de la corrosión anódica que suprimen la reacción anódica - el producto típico es el inhibidor a base de nitrito. Su uso puede ser crítico si su concentración no es lo suficientemente alta, ya puede producirse una corrosión acelerada.

- Inhibidores de la corrosión catódica que ralentizan la propia reacción catódica o precipitan selectivamente en las zonas catódicas para aumentar la impedancia de la superficie y limitan la difusión de especies reducibles a estas zonas. Los productos típicos son el compuesto de zinc (precipitación de óxido que forma una película protectora sobre la barra de refuerzo) o el sulfito de sodio que actúa como secuestrador de oxígeno. Se consideran seguros, pero son menos eficaces que los inhibidores anódicos.

- Inhibidores de corrosión ambiódicos (mixtos) que actúan simultáneamente en las zonas anódica y catódica. Esta clase de inhibidores tiene un efecto sinérgico, combinando los beneficios de los tipos anódico y catódico, incluso a dosis bajas. Son seguros a dosis bajas, no se ha encontrado ninguna aceleración de la corrosión, sólo un efecto reductor.

Los inhibidores ambiódicos suelen basarse en una mezcla de un aminoalcohol y su sal de aminoácido. Estas moléculas son muy pequeñas y muy volátiles, y no reaccionan con el cemento, por lo que pueden migrar libremente dentro de la matriz de cemento (Tritthart, 2002).

En resumen, los inhibidores de corrosión ambiódicos:

- Penetran en el concreto tanto en fase líquida como de vapor

- Desplazan hidróxidos en la superficie del acero en concreto carbonatado

- Desplazan cloruros en la superficie del acero (en determinadas condiciones)

- Forman una capa química adsorbida de 100-1000 angstrom de espesor en la superficie de la armadura de acero.

- Reducen la disolución de hierro en el ánodo

- Reducen el acceso de oxígeno en el cátodo

Sin embargo, en muchos países, la tecnología de los inhibidores activos de la corrosión aplicados en superficie sólo ha tenido una aceptación limitada y, de hecho, pueden presentarse limitaciones significativas en cuanto a su uso y eficacia:

- La primera limitación es su capacidad de migrar en cantidad suficiente para ser eficaz. Si el concreto es de alta calidad y/o la cubierta es relativamente importante, entonces la capacidad de la molécula inhibidora para migrar a profundidad en cantidad suficiente al nivel de las barras de refuerzo es limitada. Esta situación es la más probable en las estructuras de ingeniería civil.

- La segunda limitación importante se produce cuando ya hay cloruros presentes en el concreto. De acuerdo con la experiencia y tras intensas investigaciones como las del proyecto SAMARIS (SAMARIS, 2003-2005), estos inhibidores no son eficaces si ya existe un cierto nivel de cloruros cerca de las barras de refuerzo.

En resumen, para las estructuras marinas o de ingeniería civil expuestas a sales de deshielo, los inhibidores activos de la corrosión no son la solución óptima para mitigar la corrosión existente.

Sin embargo, existen algunos resultados positivos para el uso de estos inhibidores en la corrosión inducida por cloruros - el proyecto SAMARIS también presenta uno de ellos - Fleet Flood Bridge, donde el inhibidor se utilizó con éxito para abordar el problema de la corrosión incipiente del ánodo.

Como muestran Heiyandtuduwa (Heiyantuduwa, 2006) y Taché (Taché, 2000) (véase la figura 9 donde se nota una reducción fuerte de la corrosión con el efecto de los inhibidores que son aplicados antes o después de la carbonatación acelerada), esta tecnología funciona mejor en concreto armado con corrosión del acero inducida por carbonatación por tres razones principales:

- La corrosión inducida por la carbonatación suele estar asociada a un bajo recubrimiento del concreto. Por lo tanto, es más fácil que el inhibidor llegue a la armadura.

- La carbonatación se produce principalmente en concretos de menor calidad, por lo que su densidad es menor y, en consecuencia, hay una mejor penetración (profundidad y cantidad) del inhibidor.

- La velocidad de corrosión asociada a la carbonatación es relativamente lenta, por lo que es más fácil que el inhibidor sea eficaz.

|

||||

| Figura 9. Concreto carbonatado - efecto del inhibidor activo (aplicado antes y después de la carbonatación). (Heiyantuduwa, 2006) | ||||

Cuando resulta adecuada, la tecnología de inhibidores activos de la corrosión es una técnica muy económica.

Normalmente, los inhibidores activos de la corrosión son más eficaces para reducir la corrosión inducida por la carbonatación en los edificios que para mitigar la corrosión inducida por el cloruro en la ingeniería civil o las estructuras marinas.

2.2.2 Inhibidores pasivos de la corrosión

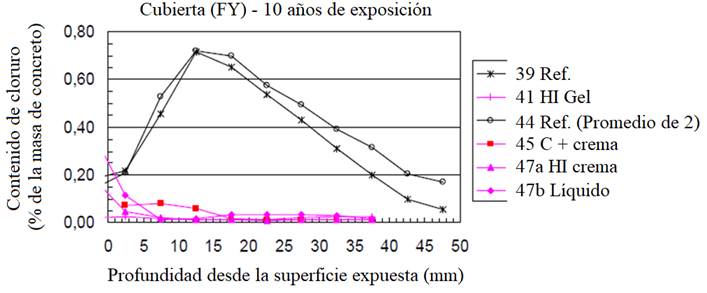

Como se ha indicado anteriormente, los inhibidores pasivos de la corrosión actúan aumentando significativamente la resistividad del concreto a nivel de las barras de refuerzo. Los inhibidores pasivos de tipo silano concentrado con un contenido activo en torno al 80% para los tipos en crema, o superior al 95% para los tipos líquidos, son soluciones eficaces para reducir la penetración del agua en estructuras de concreto densas. Numerosos estudios de campo atestiguan también su larga duración. Christodoulou (Christodoulou, et al 2012) ha demostrado que "los tratamientos realizados hace 20 años pueden seguir proporcionando un efecto protector residual".

Estos inhibidores pasivos de la corrosión son muy eficaces para evitar la migración de cloruros en el concreto. Eva Rodum (Rodum, 2012) ha realizado pruebas en estructuras existentes y ha demostrado que las impregnaciones hidrófobas de diferente forma son muy eficaces para evitar la migración de cloruros, incluso 10 años después de su aplicación (véase la figura 10) donde el concreto de referencia tiene un contenido de cloruros muy elevado mientras que los hormigones tratados con los diferentes tratamientos hidrofóbicos tienen niveles de cloruros cercanos a cero. Los estudios realizados por M. Brem (Brem, et al 2022) durante un periodo de 11 años muestran que la velocidad de corrosión y la resistividad eléctrica del concreto están muy bien correlacionadas, lo que confirma que la reacción de corrosión está controlada principalmente por el contenido de humedad del concreto a nivel de la armadura de acero. En este estudio, un silano en crema fue aplicado en el concreto dejando una parte sin aplicación como referencia. Se han instalado sistema de monitoreo que permiten medir la resistividad a diferente profundidad en el concreto y la actividad de corrosión de las armaduras. Después de 11 años, no hay penetración de humedad en la zona tratada (en azul in la figura 11) con una actividad de corrosión casi nula. Del otro lado, se nota una actividad de corrosión alta y grande humedad en la zona no tratada (en negra en la figura 11). Este estudio también muestra la ventaja positiva de este tratamiento con silano en términos de longevidad y protección contra la corrosión.

|

||||

| Figura 10. Perfiles de cloruro del concreto de la parte inferior de un muelle en Noruega. (Rodum, 2012) | ||||

En resumen, los inhibidores pasivos de la corrosión son muy eficaces para prevenir a largo plazo la corrosión inducida por cloruros.

Sus capacidades para mitigar la corrosión existente son más discutibles y sus eficacias pueden depender del nivel de corrosión y de sus capacidades para penetrar lo suficiente en la superficie del concreto (sin requerimiento de alcanzar las barras de armadura). Además, el concreto debe seguir permitiendo la difusión de vapor en cada dirección para que la humedad se evapore y el concreto se seque al nivel de la armadura.

2.3 Revestimientos de protección

La función principal de los revestimientos de protección de las superficies de concreto es generalmente de controlar el avance del frente de carbonatación en la matriz de cemento.

Estos revestimientos también pueden formularse para ser elásticos y puentear eficazmente las grietas, incluso a temperaturas muy bajas (hasta -20°C o menos).

Dependiendo del producto, la preparación de la superficie y la aplicación puede observarse una durabilidad típica de 10-15 años para un revestimiento flexible de base acrílica y dispersión en agua, o de 15-20 años para un revestimiento rígido de base de resina metacrilato y dispersión en disolvente (Mozaryn, et al 2009). Transcurrido este tiempo, puede ser necesaria una capa de repintado para mantener el rendimiento protector. Sin embargo, hay ejemplos en los que se ha observado un fallo prematuro, debido principalmente a que la corrosión estaba demasiado avanzada, a un contenido excesivo de humedad o a una preparación y aplicación inadecuadas de la superficie.

Una vez realizadas las reparaciones del concreto, pueden utilizarse revestimientos protectores para impedir la futura entrada de elementos nocivos (por ejemplo, cloruros y CO2), y para proporcionar un aspecto visual homogéneo del sustrato ocultando las diferencias de color debidas a los trabajos de reparación del parche.

Los revestimientos de protección transpirables mitigan la corrosión del mismo modo que las impregnaciones hidrófobas, impidiendo la entrada de agentes nocivos (por ejemplo, cloruros y CO2) y permitiendo que el concreto se seque.

Pero si la corrosión está demasiado avanzada y/o si se utilizan revestimientos no transpirables, existe el riesgo de que la humedad quede atrapada con todos los ingredientes presentes en el concreto para que la corrosión continúe.

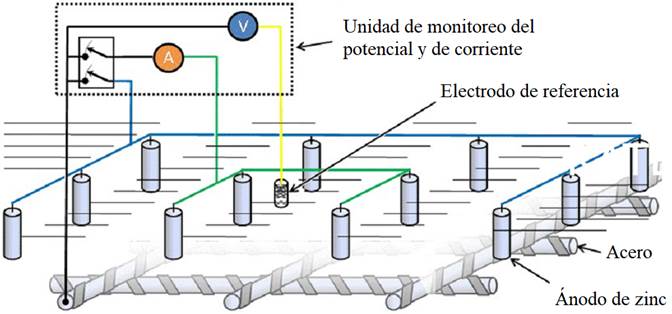

2.4 Protección catódica

Existe una norma europea actualizada de reciente elaboración que es de aplicación: Protección catódica del acero en concreto (ISO 12696:2016). Esta norma es válida tanto para la protección catódica por corriente inducida como para la protección galvánica.

2.4.1 Protección catódica por corriente inducida

La protección contra la corrosión se consigue colocando un ánodo, por ejemplo, de malla de titanio, en la superficie del concreto y conectado directamente a la red de armaduras (consulte la figura 12).

|

||||

| Figura 12. Protección catódica por corriente inducida. | ||||

A través de este sistema circula una corriente que mantiene las armaduras en la zona catódica, lo que significa que no puede producirse corrosión en esta zona, incluso en presencia de altos contenidos de cloruro.

Cuando se instala correctamente, es el único sistema disponible que detiene por completo las actividades de corrosión. Sin embargo, el diseño y la instalación de estos sistemas requieren un alto nivel de calificación. También requiere un suministro continuo de corriente eléctrica y un control continuo durante toda la vida útil para garantizar que el sistema funcione correctamente. La falta de este servicio puede acabar provocando efectos destructivos de la corriente inducida en la estructura.

El Programa Nacional de Investigación Cooperativa en Autopistas de EE.UU., en su síntesis 398 (National Cooperative Highway Research Program, 2009), sugiere que muchas agencias no llevan a cabo ni la supervisión ni el mantenimiento, o lo hacen de forma insuficiente, y que ésta es la razón más importante del deficiente rendimiento de muchos de estos sistemas.

En resumen, la protección catódica por corriente inducida es un sistema muy eficaz para detener las actividades de corrosión, pero es muy complejo de diseñar e instalar, además de muy costoso de instalar, suministrar continuamente y supervisar durante toda su vida útil.

Además, esta técnica sólo puede utilizarse en estructuras de concreto pretensado con medidas adicionales como precaución debido al riesgo de fragilización por hidrógeno.

2.4.2 Protección galvánica

La protección galvánica contra la corrosión del acero en el concreto se basa en la formación de un elemento galvánico si un metal menos noble que el acero (figura 13), en contacto directo con el recubrimiento de concreto, se conecta eléctricamente a las barras de acero de refuerzo. El acero de refuerzo queda protegido de la corrosión mientras fluya suficiente corriente galvánica entre el elemento galvánico (que actúa como ánodo) y la armadura de acero (que actúa como cátodo). Lo más habitual es utilizar zinc como elemento de sacrificio/material anódico. La célula galvánica que se forma corresponde a una pila convencional de zinc/aire. La primera aplicación conocida de un sistema galvánico de protección contra la corrosión para el concreto armado fue en el tablero de un puente en Illinois en 1977.

|

||||

| Figura 13. Diferencia de potencial de varios metales. | ||||

La eficacia de la protección galvánica contra la corrosión depende de la actividad permanente y de la durabilidad del ánodo de zinc. Sin embargo, la pasivación del ánodo de zinc mediante la formación de una capa pasiva que reduce el flujo de corriente en la superficie del zinc puede deberse a:

- Deposición de productos anódicos (corrosión del zinc) en la superficie del elemento de zinc.

- Contacto con hidróxido de calcio alcalino en la solución de los poros del concreto.

Los primeros sistemas galvánicos aplicados en estructuras de concreto armado sufrían una rápida pasivación de los ánodos de zinc, por lo que perdían su efecto protector al cabo de poco tiempo. Esta pasivación tenía que solucionarse mediante la introducción de agentes de activación adecuados, que también podían provocar una auto-corrosión excesiva, consumiendo hasta el 70% del zinc sin producir la corriente protectora necesaria.

Los estudios críticos sobre los resultados desiguales de las primeras aplicaciones crearon resistencia al uso de sistemas galvánicos, esta ha continuado hasta ahora en algunos países. Se han realizado enormes esfuerzos de investigación y desarrollo para desarrollar mejores ánodos galvánicos con una activación equilibrada para una eficacia duradera. Todos los métodos que se han desarrollado con éxito hasta la fecha están ampliamente protegidos por patentes. Sin embargo, ahora también hay pruebas de una vida útil del sistema patentado de más de 20 años.

Existen varios sistemas de protección galvánica:

- Mitigación de ánodos incipientes:

- Ánodos embebidos en la zona reparada con parches

- Ánodos discretos instalados en la periferia de la zona reparada con parches

- Control de la corrosión en concreto sano pero contaminado:

- Ánodos discretos híbridos

- Ánodos discretos galvánicos

- Ánodos instalados en superficie

Las ventajas típicas de los sistemas galvánicos sobre la protección catódica por corriente impresa son:

- Sin necesidad de cableado externo de los ánodos (sin riesgo de robos de cable de cobre)

- Instalación sencilla, coste relativamente bajo

- Sin riesgo de fragilización por hidrógeno en tendones pretensados o postensados

- Densidad de corriente autoajustable

- No requiere mantenimiento ni supervisión continuos (aunque siempre se recomienda la supervisión cuando se requiera una vida útil superior a 15 años).

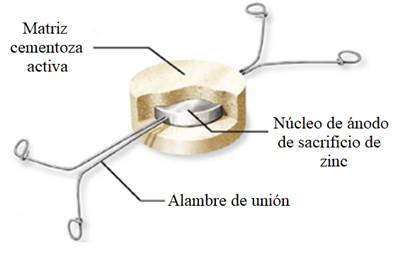

2.4.2.1. Mitigación de los ánodos incipientes

Estos ánodos se colocan y embeben en la zona de reparación del parche (figura 14), y necesitan usar un mortero con una resistividad específica para rellenar el parche (Lozinguez, et al 2018; Christodoulou, et al 2014), o dentro del concreto que rodea la zona de reparación del parche (Figura 15). La eficiencia de esos ánodos no depende de la resistividad del mortero que se usa para rellenar el parche (Lozinguez, et al 2018; Christodoulou, et al 2014) para resolver el problema de la corrosión incipiente de los ánodos.

|

||||

| Figura 14. Corte de un ánodo a colocar en un parche de mortero de reparación. | ||||

|

||||

| Figura 15. Ánodos a colocar en el área adyacente de un parche de reparación. | ||||

La tecnología de los ánodos galvánicos para la protección anticorrosiva del concreto armado está disponible desde hace más de 20 años.

Sergi George (George et all, 2010) ha demostrado, a partir de varios experimentos de campo, la durabilidad a largo plazo de estos ánodos, y una buena correlación entre su vida útil estimada (a partir del consumo del ánodo) y la medición real del zinc residual que queda en el disco al cabo de 10 años.

Los ánodos colocados en las zonas de parches de reparación requieren el uso de un mortero de reparación de baja resistencia, lo que desgraciadamente también limita el nivel de calidad del mortero.

Cuando los ánodos se colocan en el concreto original fuera de los parches de reparación, es decir, fuera pero en sus proximidades, los trabajos de reparación pueden llevarse a cabo utilizando mortero de alta calidad, ya que no hay limitación en la resistividad del mortero. En Cancún, México, se realizó una prueba de campo, instalando ánodos dentro del concreto huésped para proteger el acero de refuerzo contra el efecto incipiente de la corrosión por ánodos. Las mediciones in situ mostraron el nivel de protección de los ánodos instalados (figura 16).

|

||||

| Figura 16. Instalación de ánodos dentro del concreto huésped con verificación de la instalación en Cancún, México. | ||||

Algunos trabajos independientes (Lozinguez, et al 2018; Christodoulou, et al 2014) han demostrado la importancia de colocar los ánodos en el concreto original de alrededor y no en las zonas de los parches.

Se trata de un sistema relativamente sencillo pero eficaz para evitar el desarrollo de ánodos incipientes, incluso en presencia de altos contenidos de cloruro en concreto sano de buena calidad. Si los ánodos son instalados adentro del parche, el mortero de reparación para llenar el parche debe tener una resistividad especifica. Al contrario, si se usan los ánodos que se colocan alrededor del parche, se puede usar un mortero de alta calidad.

2.4.2.2. Prevención de la corrosión con ánodos discretos

Estos ánodos se colocan en concreto sano pero contaminado y luego se unen entre ellos para producir la corriente galvánica como puede verse en la foto de la figura 17, donde se aprecia la preparación para instalar estos ánodos y unirlos entre ellos.

Se han planteado algunas interrogantes (Holmes et al, 2011) sobre la eficacia de este sistema, especialmente en estructuras de concreto con una fuerte corrosión existente. Se ha observado que, cuando funciona exclusivamente en modo galvánico, en presencia de cloruros elevados, la salida de corriente de los ánodos es la misma que la de los ánodos colocados en concreto sin cloruros. Esto significa que la eficiencia de los ánodos discretos puede ser limitada si se utilizan para detener la corrosión en zonas de alta corrosión inducida por cloruros.

|

||||

| Figura 17. Ánodos discretos en el pretil de un puente. | ||||

El uso de ánodo galvánica es un sistema sencillo, pero con unas limitaciones en zonas de alta corrosión inducida por cloruros pues el nivel de la corriente galvánica que liberan los ánodos puede ser no suficiente para extraer los cloruros y por consecuencia repasivar el acero.

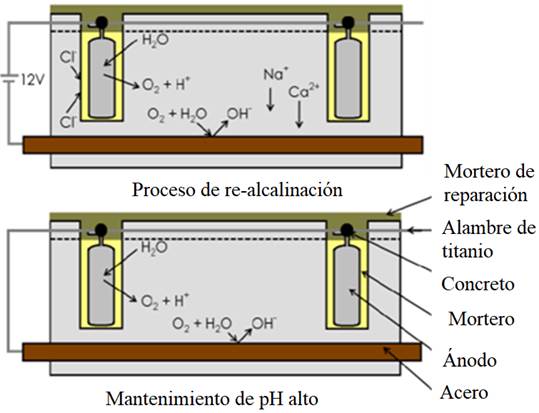

2.4.2.3. Prevención de la corrosión con sistemas híbridos

Hace más de 15 años, una empresa con sede en el Reino Unido patentó y lanzó al mercado un sistema híbrido que combina la corriente inducida y la protección galvánica.

Durante la fase de corriente inducida (que suele utilizarse inicialmente durante 1 o 2 semanas, en función de la tensión utilizada), la armadura de acero se vuelve a pasivar mediante la formación de iones de hidróxido debido a la salida de corriente inducida, mientras que los cloruros se eliminan del líquido poroso circundante. Una vez que el acero vuelve a estar pasivado, se desconecta la corriente y se conectan los ánodos para que el sistema funcione en modo galvánico puro.

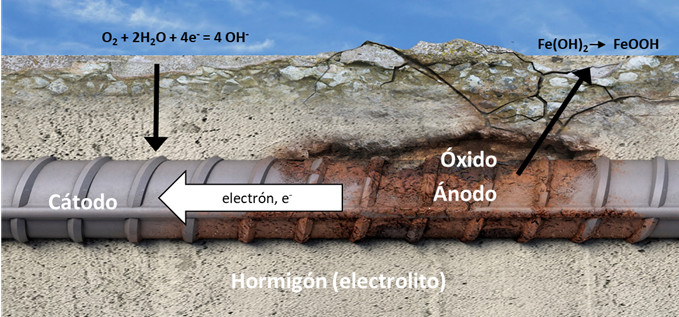

En el estudio mencionado previamente, Holmes (Holmes et al, 2011), figura 18 comparó la actividad de un ánodo de zinc en concreto que contenía un 2,5% de cloruro, funcionando al 100% en modo galvánico, con el mismo ánodo que previamente había sido activado durante una semana por una corriente externa. Estos dos sistemas se compararon con la actividad del mismo ánodo galvánico colocado en concreto sin cloruros. El estudio muestra que el ánodo que funciona en modo galvánico puro genera tanta corriente como el ánodo colocado en concreto sin cloruros, lo que demuestra su ineficacia para proteger el acero. Mientras que el ánodo que ha sido previamente activado es muy activo, debido a la presencia de estos cloruros. Se sacrifica en lugar del acero circundante (véase la figura 19).

Si así lo requiere el consultor, pueden instalarse sistemas de monitorización similares a los instalados en el sistema de protección catódica por corriente inducida, usando un electrodo de referencia y realizar el seguimiento según las recomendaciones de la norma EN ISO 12696.

|

||||

| Figura 19. Descripción esquemática del sistema de monitoreo mediante electrodo de referencia | ||||

Instalado en el puente de Whiteadder, Escocia (Reino Unido), este sistema híbrido sigue respondiendo al entorno mucho tiempo después de su instalación (Dodds, 2018).

El sistema híbrido es muy atractivo, tal cual se ilustra en la figura 20, ya que proporciona un cierto nivel de garantía de funcionamiento, como las que ofrece el sistema de protección catódica por corriente inducida, al ser menos complejo y no requerir los mismos niveles de mantenimiento a largo plazo con el ajuste constante de la entrada de corriente, como se requiere en el PCCI.

|

||||

| Figura 20. Sistema híbrido que funciona en dos etapas. | ||||

Además, también se puede utilizar en estructuras pretensadas, ya que la alta salida de corriente sólo se proporciona inicialmente durante un período muy limitado, que no es suficiente para promover la fragilización por hidrógeno (Dodds, 2018).

3. Conclusión

En función de los requerimientos de la estructura, su exposición, los niveles de corrosión existentes, la extensión de la vida útil adicional necesaria y, por supuesto, el presupuesto, existen diferentes técnicas de mitigación de la corrosión disponibles en el mercado.

Para proteger las estructuras contra la corrosión inducida por la carbonatación, los sistemas de protección activos a base de inhibidores de la corrosión, utilizados solos o combinados con un revestimiento protector que permita respirar al sustrato, pero impida la penetración de agua líquida, son sistemas sencillos de instalar, pero eficaces y con un coste razonable en relación con el aumento de la durabilidad que proporcionan.

Para proteger las estructuras contra la corrosión inducida por cloruros, si la corrosión no está muy avanzada y el sustrato tiene la posibilidad de secarse, el uso de inhibidores pasivos de la corrosión es una solución eficaz y duradera.

Para evitar purgar grandes cantidades de concreto sano pero contaminado y, al mismo tiempo, prevenir los efectos indeseables del efecto halo, el uso de ánodos galvánicos colocados en el concreto fuera de la zona a reparar es una posible solución.

Para la prevención y el control de la corrosión en concreto sano pero contaminado (especialmente contaminado con cloruros), la protección catódica es la solución más eficaz.

La solución con el sistema híbrido que combina corriente inducida y corriente galvánica es un buen compromiso entre la necesidad de supervisión permanente de los sistemas de protección por corriente inducida y la sencillez de los sistemas galvánicos.

Se requiere una estrecha colaboración con todos los participantes en el proyecto de renovación para garantizar la selección de la técnica y los sistemas de mitigación más adecuados, así como su instalación y supervisión en caso necesario.

Referencias

Angst, U.; Moro, F.; Geiker, M.; Kessler, S.; Beushausen, H.; Andrade, C.; Lahdensivu, J.; Köliö, A.; Imamoto, K.- ichi; von Greve-Dierfeld, S.; Serdar, M. (2020), Corrosion of steel in carbonated concrete: mechanisms, practical experience, and research priorities - a practical review by RILEM TC 281-CC. RILEM Technical Letters, Vol. 5, 85-100, DOI: https://doi.org/10.21809/rilemtechlett.2020.127

Bertolini, L., Elsener, B., Pedeferri, P., Redaelli, Elena., Polder, R. B. (2004), Corrosion of steel in concrete, prevention, diagnosis, repair. Wiley‐VCH Verlag GmbH & Co. KGaA, Weinheim, DOI: https://doi.org/10.1002/3527603379

Brem, M., Lohner, J., Büchler, M. (2022), A long-term study on the effect of a hydrophobic treatment on the moisture balance and durability of a reinforced concrete structure in a road tunnel. MATEC Web of Conferences 364, 04005, ICCRRR, DOI: https://doi.org/10.1051/matecconf/202236404005

Christodoulou, C., Goodier, C., Austin, S., Glass, G. K., Webb, J. (2012). Assessing the long-term durability of silanes on reinforced concrete structures (Version 1). Loughborough University. https://hdl.handle.net/2134/10925

Christodoulou, C., Goodier, C., Austin, S., Webb, J., Glass, G. K. (2013), Diagnosing the cause of incipient anodes in repaired reinforced concrete structures. Corrosion Science, Volume 69, Pages 123-129, DOI: https://doi.org/10.1016/j.corsci.2012.11.032

Christodoulou, C., Goodier, C. I., Austin, S. A. (2014): Site performance of galvanic anodes in concrete repairs. IN: Grantham, M, et. al (eds). Concrete Solutions 2014. Proceedings of Concrete Solutions, the 5thInternational Conference on Concrete Repair, 1st-3rd September 2014, Belfast.Boca Raton, Fl: CRC Press, pp. 167-172, https://dspace.lboro.ac.uk/2134/16552

Dodds, W., Christodoulou, C. (2018), Hybrid anode concrete corrosion protection - independent study. Proceedings of the Institution of Civil Engineers - Construction Materials, 171(4), pp: 149-160, DOI: https://doi.org/10.1680/jcoma.16.00024

Guy, T. (2000), CEBTP, France, report No 2393.6.100.

Heiyantuduwa, R., Alexander, M. G., Mackechnie, J. R. (2006), Performance of a Penetrating Corrosion Inhibitor in Concrete Affected by Carbonation-Induced Corrosion. Journal of Materials in Civil Engineering, Vol. 18, Issue 6, DOI: https://doi.org/10.1061/(ASCE)0899-1561(2006)18:6(842)

Holmes, S., Glass, G. K., Wilcox, G. D., Robins, P. J., Roberts, A. C. (2011), The Response of Protective Current to Environmental Conditions During Hybrid Anode Concrete Repair Treatments. NACE Conference Papers, 11005.

Lozinguez, E., Barthélémy, J. -F., Bouteiller, V., Desbois, T. (2018), Contribution of Sacrificial Anode in reinforced concrete patch repair: Results of numerical simulations. Construction and Building Materials, Volume 178, 30, Pages 405-417, DOI: https://doi.org/10.1016/j.conbuildmat.2018.05.063

Mozaryn, T., Kokowska, J. (2009), Service life of coating systems applied on cooling towers - A laboratory study and in-situ investigations. Book title: NUCPERF 2009 - Long Term Performance of Cementitious Barriers and Reinforced Concrete in Nuclear Power Plants and Waste Management. Editor(s): V. L'Hostis, R. Gens, C. Gallé . Publisher: RILEM Publications SARL.

Page, C. L., Treadaway, K. W. J. (1982), Aspects of the electrochemistry of steel in concrete, Nature, 297, 109-115, DOI: https://doi.org/10.1038/297109a0

Page, C. L., Sergi, G. (2000), Developments in cathodic protection applied to reinforced concrete, Journal of Materials in Civil Engineering, Vol. 12, Issue 1, 8-15. DOI: https://doi.org/10.1061/(ASCE)0899-1561(2000)12:1(8)

Qian, S., Zhang, J., Qu, D. (2006), Theoretical and experimental study of microcell and macrocell corrosion in patch repairs of concrete structures, Cement and Concrete Composites, Volume 28, Issue 8, Pages 685-695, DOI: https://doi.org/10.1016/j.cemconcomp.2006.05.010

Rodum, E., et al, (2012), The Norwegian Public Roads Administration, Trondheim, Norway, effect of different surface treatment products after 10 years of field exposure, presented at ICDC conference in June, Norway

SAMARIS (2003-2005), Sustainable and Advanced Materials for Road Infrastructure, European, URL: https://trimis.ec.europa.eu/project/sustainable-and-advanced-materials-road-infrastructure

Sergi, G., Whitmore, D. (2010), Performance of Zinc Sacrificial Anodes For Long-term Control of Reinforcement Corrosion. NACE - International Corrosion Conference Series.

Silva, N. (2013), Chloride Induced Corrosion of Reinforcement Steel in Concrete. Department of Civil and Environmental Engineering, Chalmers University of Technology, Sweden. Thesis for the degree of Doctor of Philosophy.

Tilly, G. P., Jacobs, J. (2007) Concrete repairs - Performance in service and current practice. CONREPNET, ISBN 978-1-86.81-974-2.

Tritthart, J. (2003), Transport of a surface applied corrosion inhibitor in cement paste and in concrete. Cement and Concrete Research, 33(6):829-834, DOI: https://doi.org/10.1016/S0008-8846(02)01067-0

Transportation Research Board of the National Academies (2009), NCHRP SYNTHESIS 398, Cathodic Protection for Life Extension of Existing Reinforced Concrete Bridge Elements A Synthesis of Highway Practice, CONCORR Inc, NATIONAL COOPERATIVE HIGHWAY RESEARCH PROGRAM.