| Pesquisa Básica | https://doi.org/10.21041/ra.v13i2.643 |

Estudo de painéis de concreto impermeabilizados com aditivo redutor de permeabilidade a base de silicato

Study of waterproofed concrete panels with silicate-based permeability reducing admixtures

Estudio de paneles de hormigón impermeabilizado con aditivo reductor de permeabilidad a base de silicatos

F. E. Z.

Alves1

![]() ,

R. P.

Gurkewicz1

2

3

*

,

R. P.

Gurkewicz1

2

3

*

![]() ,

E. C.

Zancan1

2

,

E. C.

Zancan1

2

![]() ,

L. J. J.

Nieves1

2

,

L. J. J.

Nieves1

2

![]() ,

E. G. P.

Antunes1

2

,

E. G. P.

Antunes1

2

![]()

1 Departamento de Engenharia Civil, UNESC, Criciúma, Santa Catarina, Brasil.

2 GPDECC, Grupo de Pesquisa em Desempenho de Estruturas e Construção Civil, UNESC, Criciúma, Santa Catarina, Brasil.

3 Programa de Pós-Graduação em Ciências e Engenharia de Materiais, UNESC, Criciúma, Santa Catarina, Brasil.

*Contact author: rafaelpgurkewicz@unesc.net

Recepção:

28

de

fevereiro

de

2022.

Aceitação:

11

de

abril

de

2023.

Publicação: 01 de maio de 2023.

| Citar como:Alves, F. E. Z.,Gurkewicz, R. P.,Zancan,E. C., Nieves,L. J. J.,Antunes,E. G. P. (2023), "Estudo de painéis de concreto impermeabilizados com aditivo redutor de permeabilidade a base de silicato", Revista ALCONPAT, 13(2), pp. 175 –191, DOI: https://doi.org/10.21041/ra.v13i2.643 |

Resumo

Esta pesquisa estuda a capacidade de absorção de água em painéis de concreto e seu processo de autocicatrização, através da incorporação de aditivo ao concreto ou aplicação na superfície. Através de ensaios de permeabilidade, absorção de água por imersão e por capilaridade, após a cura úmida dos painéis, os painéis com aditivo cristalizante aplicado superficialmente apresentaram menor capacidade de absorção, seguido pelos sem aditivo e as com o aditivo incorporado ao concreto. Através da microscopia realizada nos painéis partidos ao meio, pôde-se observar que a cristalização dos painéis com aditivo superficial estavam mais avançadas em comparação aos com o aditivo incorporado. As fissuras induzidas não atingiram o total preenchimento de poros após a cura, em ambos os tipos de aplicação.

Palavras chave:

aditivo cristalizante,

fissura,

auto cicatrização,

impermeabilização,

concreto.

1. IntroduÇÃo

Nos últimos anos, com a diminuição da demanda e o aumento da competitividade no mercado da construção civil, as empresas passaram a dar mais atenção para os materiais utilizados em suas edificações, a fim de minimizar custos, retrabalhos e desta forma mantendo-se competitivas no mercado. Além de fatores econômicos, a norma de desempenho, como é conhecida a NBR 15575:2013, com ênfase em atender os requisitos dos usuários, oportuniza a busca e o uso de novos materiais e métodos construtivos em edificações.

Dentre os muitos materiais empregados em uma edificação, os utilizados para a impermeabilização merecem uma atenção especial, tendo em vista que seu custo é de 1% a 3% do valor da edificação (VEDACIT, 2019).

Atualmente, os produtos utilizados no processo de impermeabilização são divididos em 2 grupos pela NBR 9574:2008, materiais rígidos e flexíveis. Deste modo, devem ser aplicados em locais condizentes com suas características técnicas para garantir a eficiência do sistema. Dentro do grupo dos rígidos, estão os aditivos cristalizantes. Compostos por silicatos, que quando misturados com água e em contato com a alcalinidade do concreto, tornam-se hidrossilicatos, um cristal insolúvel. Os cristais têm capacidade de colmatar poros e fissuras no concreto, tornando-o impermeável.

A capacidade de colmatação de fissuras, também chamado de self-healing, é um grande diferencial do sistema, principalmente em estruturas que necessitam ser impermeáveis a pressões negativas, conforme processo descrito pela norma NBR 9574:2008. Através da capacidade de autocura do concreto, essas fissuras, se não ultrapassando limite de 0,6 mm de abertura, podem se colmatar automaticamente.

Segundo Takagi, Almeida Júnior e Oliveira (2007), o tratamento de cristalização é um processo físico-químico onde os ingredientes ativos do cristalizante desencadeiam reações catalíticas, compatíveis com as reações de hidratação do cimento, em que ocorre a formação de cristais não solúveis e não tóxicos na estrutura do concreto. Desta forma, garantindo que não haja penetração de água por capilaridade, suportando pressões hidrostáticas tanto positivas quanto negativas de até 0,7 MPa.

Por ser adicionado no concreto fresco, após o endurecimento, os cristalizantes evitam a passagem da água em fase líquida, porém não impedem totalmente a passagem quando na fase gasosa. Este comportamento pode ser validado pelos autores Pazderka e Hájková (2016), que após ensaios com dois cristalizantes distintos obtiveram percentuais de apenas 16% e 20% de redução na absorção de vapor d’água.

Recentemente estudos realizados por Huang et al. (2016) com auxílio de ressonância magnética apontaram que em concretos com aditivos redutores de permeabilidade, após algumas horas, o teor de água não ligado quimicamente diminuiu nas áreas adjacentes às fissuras, comprovando que a água que havia penetrado na fissura foi utilizada em processos de hidratação, tornando essas áreas mais densas.

Segundo a empresa fabricante do produto utilizado no presente trabalho, concretos aditivados chegam a colmatar fissuras de até 0,6 mm, esse valor sendo 0,2 mm superior que o máximo permitido pela norma NBR 6118:2014, para concretos armados inseridos na classe de agressividade ambiental I.

Esta pesquisa estuda e avalia a capacidade de absorção de água em painéis de concreto e seu processo de auto cicatrização (self-healing), através de dois métodos de aplicação de aditivos redutores de permeabilidade.

2. Procedimento

A fim de verificar a impermeabilidade e o efeito self-healing em painéis de concreto, elaborou-se um procedimento experimental que consiste na execução de 2 grupos de painéis com 3 subgrupos cada. A distinção entre o primeiro e o segundo grupo refere-se a presença de fissuras induzidas, ou seja, um grupo apresentava duas fissuras induzidas em toda a espessura do painel, enquanto o segundo grupo não as apresentava. Já os subgrupos distinguem-se de acordo com o tratamento de impermeabilização empregado, sendo que o primeiro subgrupo não possuía qualquer tipo de tratamento de impermeabilização, enquanto o segundo e o terceiro subgrupos foram impermeabilizados, porém de forma distinta entre eles. O segundo subgrupo foi impermeabilizado através da incorporação do aditivo cristalizante ao concreto e no terceiro subgrupo o aditivo cristalizante foi aplicado sobre uma das faces dos painéis. Para tal, foram produzidos 18 painéis (9 para cada grupo, sendo 3 para cada subgrupo). A Tabela 1 apresenta os grupos e os subgrupos desenvolvidos, além da nomenclatura adotada para cada subgrupo de painéis.

| Tabela 1. Modelos de painéis. | ||||||||||||||

| GRUPO | SUBGRUPO | NOMENCLATURA | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SEM FISSURA | (IMAGEN) | Painel Controle Sem Aditivo Cristalizante | S CRI | |||||||||||

| (IMAGEN) | Painel Com Aditivo Cristalizante Misturado Ao Concreto Ainda Fresco | C CRI | ||||||||||||

| (IMAGEN) | Painel Com Aditivo Cristalizante Aplicado Superficialmente Após Tempo De Cura | C CRI SOB | ||||||||||||

| COM FISSURA | (IMAGEN) | Painel Controle Sem Aditivo Cristalizante | S CRI+F | |||||||||||

| (IMAGEN) | Painel Com Aditivo Cristalizante Misturado Ao Concreto Ainda Fresco | C CRI+F | ||||||||||||

| (IMAGEN) | Painel Com Aditivo Cristalizante Aplicado Superficialmente Após Tempo De Cura | C CRI SOB+F | ||||||||||||

Os painéis produzidos têm dimensão de 50 x 25 x 5 cm (comprimento x largura x espessura) e para sua execução foram empregadas fôrmas de madeira com espessura de 2 cm. O concreto utilizado foi dosado em central usinado com resistência média de 10 MPa, com abatimento de 10 ± 2 cm, conforme NBR 16889:2020. O preenchimento das fôrmas foi realizado manualmente.

A aplicação do aditivo cristalizante sobre os painéis dos subgrupos “C CRI SOB” e “C CRI SOB+F” ocorreu após 28 dias de cura dos painéis. A Figura 1(a) ilustra a execução do lançamento do concreto nos moldes e a Figura 1(b) o molde preenchido com o concreto.

|

||||

| Figura 1. Formas: (a) concretagem de um painel, (b) molde preenchido com o concreto | ||||

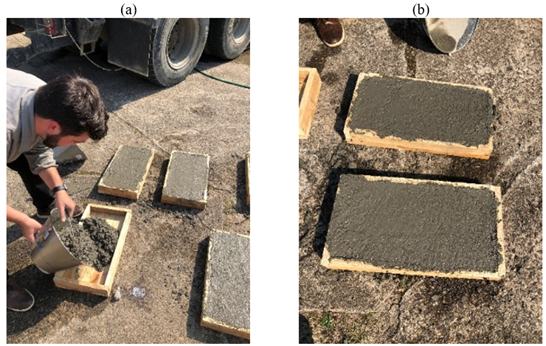

As fissuras foram induzidas nos painéis através da inserção de duas lâminas de alumínio com 0,4 mm de espessura que foi introduzida em cada painel logo após a sua concretagem e retirada após 48 horas da concretagem, quando sua fluidez não fosse capaz de ocasionar o fechamento da fissura. A espessura da lâmina foi determinada seguindo a NBR 6118:2014, que limita o valor de 0,4 mm como maior dimensão admissível de fissuração em elementos estruturais de concreto armado e pela recomendação do fabricante sobre a dimensão máxima de colmatação do produto.

A Figura 2(a) apresenta as lâminas de alumínio inseridas em um painel e a Figura 2(b) a fissura induzida através da lâmina de alumínio, ambas com 48 horas após a concretagem, isto é, quando já era possível a retirada das lâminas dos painéis de concreto.

|

||||

| Figura 2. Lâminas para indução de fissura: (a) painel com duas lâminas, (b) lâmina em detalhe. | ||||

A Tabela 2 apresenta as características do aditivo cristalizante empregado na pesquisa.

| Tabela 2. Características do aditivo | ||||||||||||||

| Densidade | 1.200 Kg/m3 | |||||||||||||

| Base | Silicatos | |||||||||||||

| Dosagem | 200 ml para cada 50kg de cimento ou 1,2 l para cada m3 de concreto | |||||||||||||

| Aparência | Líquido amarelado | |||||||||||||

| pH | 11 | |||||||||||||

| Viscosidade (Ford 4 a 25ºC) | 12 segundos | |||||||||||||

| Validade | 24 meses a partir da data de fabricação | |||||||||||||

Para a mistura do aditivo ao concreto, utilizou-se uma betoneira. Cabe ressaltar, que tal ação se fez necessária a fim de não contaminar o concreto dos painéis sem o uso do aditivo. A Figura 3(a) apresenta a quantidade do produto utilizada para a concretagem e a Figura 3(b) o processo de incorporação do aditivo ao concreto.

|

||||

| Figura 3. Processo de mistura do cristalizante: (a) quantidade necessária de cristalizante, (b) processo de mistura na betoneira | ||||

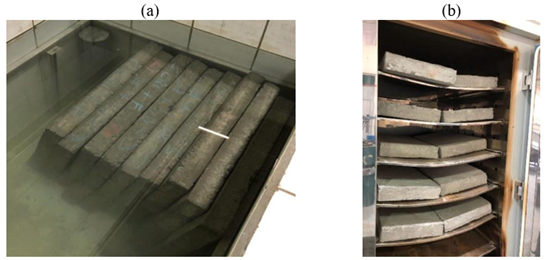

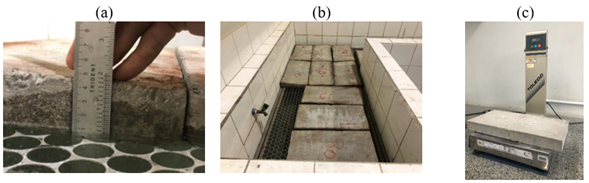

Após a execução e desforma dos painéis, que ocorreu ao terceiro dia, os painéis foram submetidos a cura submersa por um período de 28 dias. Para não ocorrer a contaminação das amostras ainda não impermeabilizadas, os painéis com impermeabilização incorporada ao concreto foram separados em diferentes tanques. Após os 28 dias de cura os painéis foram secos em estufa por 72 horas com temperatura de 40 ± 5 ºC. A Figura 4(a) apresenta os painéis durante a cura submersa e a Figura 4(b) os painéis após o processo de cura e secagem.

|

||||

| Figura 4. Painéis durante cura submersa e secagem: (a) painéis no tanque, (b) painéis na estufa. | ||||

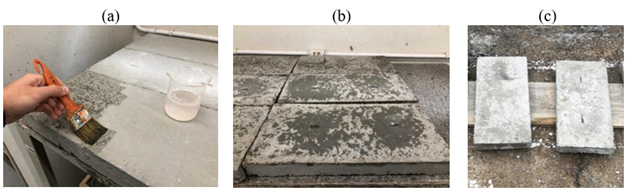

Finalizada a secagem dos painéis, realizou-se a aplicação do aditivo cristalizante sobre os painéis dos subgrupos “C CRI SOB” e “C CRI SOB+F”. A aplicação foi realizada através de 2 demãos do produto com o auxílio de uma trincha. A superfície desses painéis ficou completamente saturada com o aditivo cristalizante e levou aproximadamente 3 horas para que o aditivo fosse totalmente absorvido pelos painéis. Posteriormente, esses painéis foram armazenados ao ar livre durante 3 dias, sendo que, durante esses dias ficaram expostos à chuva, que auxilia na hidratação do aditivo cristalizante. A Figura 5(a) apresenta a aplicação superficial do aditivo em uma das faces das placas, a Figura 5(b) as placas durante o processo de absorção do produto e a Figura 5(c) o processo de cura dos painéis com aplicação superficial.

|

||||

| Figura 5. Processo de aplicação do cristalizante: (a) aplicação com pincel, (b) painéis impermeabilizados, (c) painéis durante processo de cura. | ||||

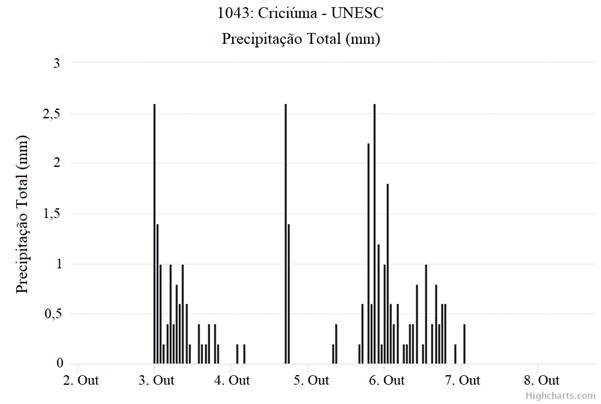

Os painéis “C CRI SOB” e “C CRI SOB+F” receberam um total de 14,4 mm de chuva, conforme ilustra a Figura 6, extraído da estação meteorológica próximo ao local do ensaio.

|

||||

| Figura 6. Gráfico índice pluviométrico (Fonte: EPAGRI). | ||||

Finalizada a etapa de execução, impermeabilização e cura dos painéis, iniciaram-se os ensaios para verificação de permeabilidade dos painéis. Os ensaios realizados foram: determinação de absorção de água por imersão, absorção de água por capilaridade com cálculo do índice de vazios e absorção de água pelo Tubo de Karsten.

O primeiro ensaio realizado foi o teste para a determinação da permeabilidade pelo Tubo de Karsten. Este ensaio foi realizado de acordo com a NBR 14992:2003, que especifica tal verificação para argamassas à base de cimento Portland para rejuntamento de placas cerâmicas. Os tubos de Karsten foram dispostos sobre os painéis de concreto, sendo que suas bases laterais, que ficavam em contato com a face dos painéis, foram vedadas com poliuretano. Cada tubo foi fixado a 10 cm de distância das bordas e 30 cm de espaçamento entre os tubos, sendo, então, dois tubos por painel. Os tubos de Karsten foram preenchidos com água até o volume pré-definido de 3,5 ml e posteriormente realizou-se as medições do nível após 60, 120, 180 e 240 minutos. Cada painel contou com dois pontos de medição de permeabilidade.

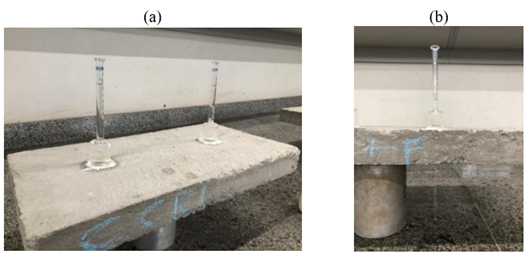

A Figura 7(a) apresenta o ensaio sendo realizado no painel com cristalizante e a Figura 7(b) o tubo de Karsten sobre a fissura de uma placa com cristalizante aplicado sobre o concreto.

|

||||

| Figura 7. Tubos de Karsten fixados nos painéis: (a) Tubo em painel sem fissura, (b) Tubo em painel com fissura. | ||||

O segundo ensaio realizado refere-se à determinação da absorção de água do painel e o cálculo do índice de vazios, conforme descrito pela NBR 9778:2005, utilizando-se três painéis por condição. Os painéis foram inicialmente secos em estufa à 105 ± 5 ºC por 72 horas e aferida a massa seca, posteriormente imersos em água por mais 72 horas, para sua completa saturação. Após a retirada dos painéis saturados foi realizada a pesagem com a amostra saturada e outra pesagem com auxílio da balança hidrostática, como representado na Figura 8. A partir destes valores, foi possível determinar a absorção de água, o índice de vazios, massa específica seca e massa específica saturada.

|

||||

| Figura 8. Pesagem hidrostática. | ||||

O percentual de absorção pode ser calculado com a Equação 1.

Onde

msat é a massa da amostra saturada em água após imersão e fervura;

ms é a massa da amostra seca em estufa.

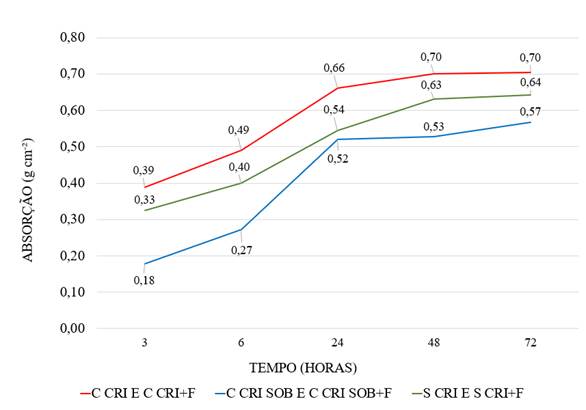

O último ensaio realizado foi o de determinação da absorção de água por capilaridade, descrito pela norma NBR 9779:1995. Para a realização deste ensaio os painéis foram dispostos em uma lâmina de água de 0,5 cm por um período de 72 horas, a fim de verificar a absorção de água por capilaridade. Para ser possível observar variações de absorção entre os painéis, as faces superiores impermeabilizadas ficaram submersas. Foram realizadas medições da massa após 3, 6, 24, 48 e 72 horas.

A Figura 9(a) apresenta a verificação da lâmina d’água de 0,5 cm, a Figura 9(b) os painéis dispostos no tanque durante o processo de absorção e a Figura 9(c) a pesagem de um dos painéis.

|

||||

| Figura 9. Ensaio de absorção por capilaridade: (a) Painel submerso com 0,5 cm de profundidade, (b) Painéis no tanque, (c) Painel sendo aferida da massa. | ||||

A absorção de água por capilaridade pode ser calculada com a Equação 2.

Onde

퐶 é a de absorção de água por capilaridade, expresso em gramas por centímetro quadrado;

msat é a massa saturada do corpo de prova que permanece com uma das faces em contato com a água durante um período especificado, expressa em gramas;

ms é a massa do corpo de prova seco, assim que este atingir a temperatura de 23 ± 2 ºC, expressa em gramas.

S é a área da seção transversal, expressa em centímetros quadrados.

Os dados dos resultados foram analisados por meio da análise de variância (ANOVA) e pelo Teste de Tukey, quando necessário, com significância de 95%.

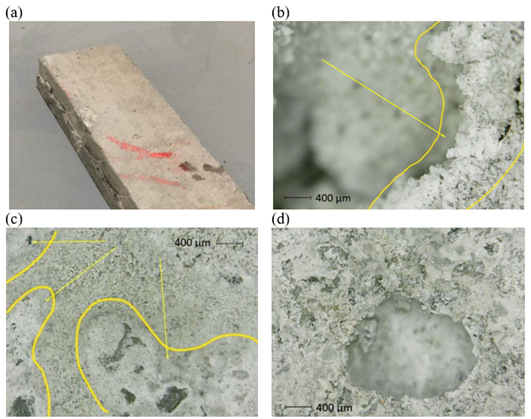

Após finalizar os ensaios, foi realizado uma microscopia das placas para melhor observação do estado de cristalização dos poros. Para isso foram partidas 3 placas, sendo elas “S CRI”, “COM CRI” e “C CRI SOB”, e um microscópio digital com capacidade de 1600x de ampliação.

3. Resultados e discussão

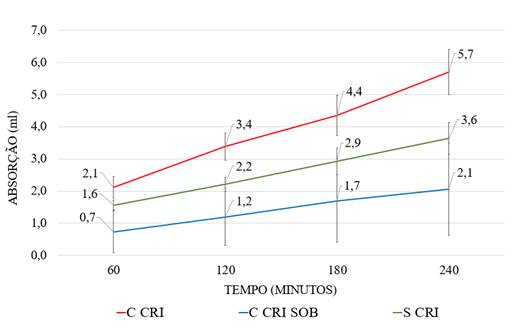

Os resultados do ensaio de permeabilidade com Tubo de Karsten, representado pela Figura 10, aponta os valores de permeabilidade obtidos ao longo do tempo (60, 120, 180 e 240 min). Conforme pode ser visualizado, os painéis com maior permeabilidade aos 240 minutos, tempo final de medição, foram os painéis com aditivo cristalizante incorporado ao concreto, seguido pelos painéis sem cristalizante e, por último, pelo painel com cristalizante aplicado sobre sua superfície.

|

||||

| Figura 10. Absorção média ao longo do tempo. | ||||

Através da análise dos valores de permeabilidade apresentados graficamente, foi possível observar que tanto a absorção inicial quanto a velocidade de absorção dos painéis com incorporação do aditivo cristalizante foram superiores aos dos outros painéis. A permeabilidade mais alta, desde a primeira medição, dos painéis “C CRI” em relação aos outros painéis chegou a 171,43% mais absorção em comparação ao “C CRI SOB” e 58,33% a mais em relação ao painel “S CRI”.

A velocidade de absorção de água mais alta dos painéis “C CRI” pode ser visualizada pela inclinação mais acentuada deste em relação a dos outros painéis, assim como, pela maior diferença entre a absorção inicial e final que foi de 171,34%, sendo que, para os painéis “C CRI SOB” foi de 200% e dos painéis “S CRI” foi de 125%.

Após análise estatística, através de análise de variância (ANOVA) pôde-se concluir que os painéis apresentam diferença significativa entre eles no ensaio de permeabilidade através do tubo de Karsten, ou seja, o tipo de tratamento de impermeabilização influenciou nos resultados desta verificação. Através do Teste de Tukey (p= 4,13477E-05) pode-se afirmar que os painéis “C CRI” foram os mais permeáveis, seguidos pelos painéis “S CRI” e, por último pelo painel “C CRI SOB”.

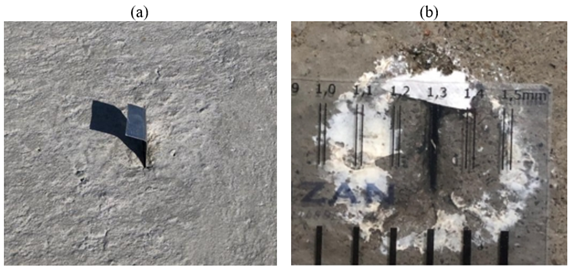

É importante mencionar que não foi possível analisar a permeabilidade, pelo método do tubo de Karsten, dos painéis “C CRI + F”, “S CRI + F” e “C CRI SOB + F”, com fissuras induzidas, devido à dimensão final da abertura da fissura, com aproximadamente 1,3 mm. Ainda assim, cabe salientar que se buscou realizar o ensaio, no entanto, dado a espessura da abertura, a água do tubo de Karsten, que foi inserido exatamente sobre a fissura, esvaía-se por completo através da fenda em segundos. A Figura 11(a) apresenta a lâmina após 48 horas da concretagem dos painéis e a Figura 11(b) a fissura após o processo de cura dos painéis.

|

||||

| Figura 11. Fissuras: (a) Fissura ainda com a lâmina, (b) Fissura após a retirada da lâmina | ||||

A fissura induzida, que fora planejada para 0,4 mm, excedeu sua abertura em 0,9 mm, já que findou em 1,3 mm (Figura 11), extrapolando o 0,6 mm apresentado pela empresa como dimensão máxima para colmatação de fissuras.

Sabe-se que durante o processo de endurecimento do concreto ocorrem reações que originam sua retração plástica. Segundo Marin, Brasil (2016) a retração plástica ocorre pela evaporação da água na superfície do concreto recém adensado e é influenciada pelas condições climáticas, as quais o concreto estará exposto. Portanto, não foi possível avaliar a colmatação das fissuras induzidas através do ensaio de permeabilidade pelo método do tubo de Karsten, tendo em vista que as fissuras induzidas ficaram com espessura de abertura final de aproximadamente 1,3 mm. Além disso, o processo de colmatação pelo efeito “self-healing” é lento, pois conforme apresentado por Venquiaruto (2017) após 91 dias de cura úmida, houve uma recuperação parcial das microfissuras, com relação as análises após 3 e 28 dias. Após 3 dias de cura as fissuras oscilaram entre 2.294 µm a 5.410 µm, e aos 91 dias apresentavam dimensões de 1.204 µm a 3.077 µm.

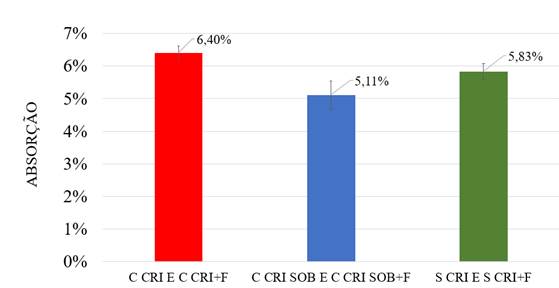

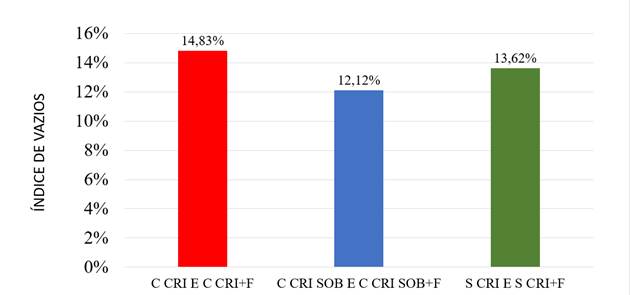

Através dos resultados do ensaio de absorção de água por imersão, apresentados a partir das Figuras 12 e 13, pôde-se concluir que novamente os painéis com cristalizante incorporado ao concreto fresco apresentaram um maior índice de vazios e, consequentemente uma maior absorção após 72 horas submersas. Os painéis com cristalizante aplicado superficialmente apresentaram o menor valor de índice de vazios e uma média 1,29% menor que os painéis com cristalizante misturado ao concreto.

Os resultados foram condensados em “C CRI E C CRI+F” (com cristalizante e com cristalizante + fissura induzida), “C CRI SOB E C CRI SOB+F” (com cristalizante superficialmente e com cristalizante superficialmente + fissura induzida), “S CRI E S CRI + F” (sem cristalizante e sem cristalizante + fissura induzida).

|

||||

| Figura 12. Absorção após 72 horas. | ||||

|

||||

| Figura 13. Índice de vazios. | ||||

Os resultados do ensaio de absorção de água por capilaridade podem ser visualizados na Figura 14. Novamente, constatou-se que os painéis “C CRI” e “C CRI + F” apresentaram valores que demonstraram maior permeabilidade desses painéis em relação aos outros.

|

||||

| Figura 14. Absorção por capilaridade. | ||||

Neste ensaio os painéis “C CRI” e “C CRI+F” tiveram um a absorção de 9,38% superior aos painéis referência, já os painéis “C CRI SOB” e “C CRI SOB+F” apresentara uma diminuição de 10,94%. Também é possível observar que durante os períodos de 3 e 24 horas houve a maior absorção pelos painéis, após esses períodos as placas tiveram baixas absorções.

Após análise estatística por meio da análise de variância (ANOVA) e Teste de Tukey, com significância de 95% (p=0,000142449), pôde-se concluir que os painéis apresentam significativa diferença em seus resultados de absorção por capilaridade em 72 horas.

Com base nos resultados obtidos nos três ensaios (tubo de Karsten, absorção por imersão e absorção por capilaridade) pôde-se concluir que a incorporação do aditivo redutor de permeabilidade causou significativo aumento de permeabilidade e absorção de água em relação aos outros tipos de tratamentos. Enquanto, os painéis do tipo “C CRI SOB” e “C CRI SOB + F” tiveram uma significativa diminuição em sua permeabilidade em relação aos painéis sem tratamento (“S CRI” e “S CRI + F”). Este comportamento pode ser justificado pelo processo de cristalização do aditivo redutor de permeabilidade. Para a reação do aditivo de silicato ocorrer, é necessário hidratá-lo, similarmente às reações de hidratação dos grãos de cimento. Portanto, a água disponibilizada inicialmente na mistura acaba sendo necessária a ambos os ativos nos primeiros dias, ocasionando maior lentidão na formação dos cristais do concreto e dos cristais que colmatam os poros.

A presença do aditivo misturado ao concreto durante o processo de cura pode causar reações internas que dividem o poder de cristalização, já que ambas utilizam a água para o processo. Desta forma a cristalização do produto juntamente com a do hidróxido de cálcio podem ser responsáveis pela maior absorção inicial. A formação lenta dos cristais, quando o aditivo é incorporado ao concreto, se dá pela gradativa formação dos cristais no cimento, criados durante o processo de cura, já que o produto reage tanto com o cimento quanto com a água para sua cristalização. Desta maneira, os cristais do aditivo e do concreto passam a ter uma hidratação mais lenta que comparado com os painéis sem o cristalizante.

Esse comportamento também foi observado por Araújo, Saviatto (2018), que após ensaio de absorção e compressão, observaram um aumento de permeabilidade e um decréscimo de resistência nas placas com o aditivo misturado ao concreto, após 28 dias de cura submersa.

A aplicação superficial nos painéis após o processo de cura apresenta um melhor desempenho inicial devido a maior concentração superficial do produto e dos cristais de hidróxido de cálcio do concreto já estarem em maioria hidratados no momento da aplicação do aditivo redutor de permeabilidade.

Para uma melhor visualização dos processos cristalinos nos 3 tipos de painéis, foram feitas microscopias com microscópio digital que possui capacidade de ampliação de 1600x. As referidas imagens estão representadas na Figura 15(a) que ilustra o painel após o processo de corte, Figura15(b) microscopia do painel “C CRI”, Figura 15(c) painel “C CRI SOB” e a Figura 15(d) painel “S CRI”. O corte no painel foi realizado com serra diamantada e refrigeração à água no local do corte e minimizando-se as vibrações, conforme NBR 7680: 2015.

|

||||

| Figura 15. Microscopia: (a) Painel cortado ao meio, (b) Painel com cristalizante misturado ao concreto, (c) Painel com o cristalizante aplicado sobre, (d) Painel de referência. | ||||

Nos painéis com a aplicação do aditivo incorporado ao concreto (C CRI), foi possível observar poucos cristais nas superfícies dos poros, podendo indicar um processo de cristalização iniciante. Já nos painéis com aplicação superficial do cristalizante (C CRI SOB), foi possível observar uma maior colmatação, estando muitos completamente obstruídos pelos cristais.

4. Conclusões

Através da análise dos resultados, pode-se retratar uma semelhança nos dados obtidos dos ensaios, os quais apresentam o mesmo comportamento quanto a capacidade de absorção e permeabilidade dos painéis. Apontando as amostras com o aditivo cristalizante aplicado superficialmente, com a menor permeabilidade de água, e as amostras com o aditivo misturado ao concreto, com os maiores valores de vazios e absorção de água.

O desempenho superior dos painéis com aplicação superficial pode ser explicado pela alta concentração do aditivo na face, obtendo uma maior capacidade de cristalização já que os cristais provenientes da cura do concreto se encontram completamente hidratados, desta forma o aditivo consegue ter um desempenho inicial mais efetivo.

Os painéis com aditivo misturado ao concreto apresentam maior absorção em todos os ensaios e maior índice de vazios após o tempo submerso. Isso acontece por seu processo de cristalização não ter finalizado, pois ele utiliza a água e os cristais provenientes da hidratação do cimento, os quais estão em formação simultaneamente aos cristais do aditivo tornando o processo mais lento, não sendo possível observar melhoras após 28 dias de cura submersa.

Apesar de não ter apresentado colmatação da fissura após o tempo de cura, o processo de cristalização estava presente nas fissuras, sendo necessário mais tempo em contato para que possivelmente a colmatação finalizasse.

Para trabalhos futuros, recomenda-se a utilização de concreto de maior resistência, com no mínimo 20 Mpa. Realizar os mesmos ensaios, porém verificando os resultados após 1, 20, 40, 60 e 90 dias após o processo de cura submersa, a fim de verificar a evolução do processo e acompanhar a colmatação dos poros ao longo do tempo.

REFERÊNCIAS

Araújo, M. D., Saviattoo, M. S. C. (2018), Estudo da influência de aditivo impermeabilizante em concreto. 83 f. Monografia (Especialização) - Curso de Engenharia Civil, Universidade do Sul de Santa Catarina, Palhoça. Disponível em: https://repositorio.animaeducacao.com.br/handle/ANIMA/4666

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.992: Argamassa à base de cimento Portland para rejuntamento de placas cerâmicas - Requisitos e métodos de ensaio. Rio de Janeiro, 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16889: Concreto - Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9778: Argamassa e concreto endurecido - Determinação de absorção de água por imersão - Índice de vazios e massa específica. Rio de Janeiro, 1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15.575: Edificações habitacionais- Desempenho. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9574: Execução de impermeabilização. Rio de Janeiro, 2008.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9779: Argamassas e concreto endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro, 1995.

ASSOCIAÇÃO BRASILERA DE NORMAS TÉCNICAS. NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro, 2014.

ASSOCIAÇÃO BRASILERA DE NORMAS TÉCNICAS. NBR 7610: Concreto - Extração, preparo, ensaio e análise de testemunhos de estruturas de concreto. Rio de Janeiro, 2015.

Huang, H., Ye, G., Pel, L. (2016), New insights into autogenous self-healing in cement paste based on nuclear magnetic resonance (NMR) tests. Materials and Structures 49, no. 7, p. 2509-2524. DOI: https://doi.org/10.1617/s11527-015-0664-9

Marin, J. S., Brasil, K. F. (2016), Controle da retração plástica em lajes de cobertura de concreto armado. 67f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) Universidade Tecnológica Federal do Paraná. Pato Branco , 2016. Disponível em: http://repositorio.utfpr.edu.br/jspui/handle/1/14309

Neville, A. M. (2016), Propriedades do concreto. 5 ed. Porto Alegre: Bookman.

Pazderka, J., Hajková, E. (2016), Crystalline admixtures and their effect on selected properties of concrete. Journal of Advanced Engineering. Praga, República Checa. DOI: https://doi.org/10.14311/AP.2016.56.0306

Takagi, E. M., Almeida, W. J., Oliveira, F. S. (2007), Tratamento químico cristalizante para impermeabilização e proteção de estrutura de concreto armado. In: CONGRESSO BRASILEIRO DO CONCRETO, 45, Florianópolis.

VEDACIT (2013), Manual técnico de impermeabilização de estruturas. 7ª edição. Disponível em: https://www.vedanews.com.br/uploads/biblioteca/manual-tecnico-impermeabilizacao-de-estruturas-7.pdf (acesso: 11 de julho de 2019).