| Investigación Básica | https://doi.org/10.21041/ra.v13i2.643 |

Estudio de paneles de hormigón impermeabilizado con aditivo reductor de permeabilidad a base de silicatos

Study of waterproofed concrete panels with silicate-based permeability reducing admixtures

Estudo de painéis de concreto impermeabilizados com aditivo redutor de permeabilidade a base de silicato

F. E. Z.

Alves1

![]() ,

R. P.

Gurkewicz1

2

3

*

,

R. P.

Gurkewicz1

2

3

*

![]() ,

E. C.

Zancan1

2

,

E. C.

Zancan1

2

![]() , L. J. J.

Nieves1

2

, L. J. J.

Nieves1

2

![]() ,

E. G. P.

Antunes1

2

,

E. G. P.

Antunes1

2

![]()

1 Departamento de Engenharia Civil, UNESC, Criciúma, Santa Catarina, Brasil.

2 GPDECC, Grupo de Pesquisa em Desempenho de Estruturas e Construção Civil, UNESC, Criciúma, Santa Catarina, Brasil.

3 Programa de Pós-Graduação em Ciências e Engenharia de Materiais, UNESC, Criciúma, Santa Catarina, Brasil.

*Contact author: rafaelpgurkewicz@unesc.net

Recepción: 28 de febrero de 2022.

Aceptación: 11 de abril de 2023.

Publicación: 01 de mayo de 2023.

| Citar como:Alves, F. E. Z.,Gurkewicz, R. P.,Zancan,E. C., Nieves,L. J. J.,Antunes,E. G. P. (2023), "Estudio de paneles de hormigón impermeabilizado con aditivo reductor de permeabilidad a base de silicatos", Revista ALCONPAT, 13(2), pp. 175 –191, DOI:https://doi.org/10.21041/ra.v13i2.643 |

Resumen

Esta investigación estudia la capacidad de absorción de agua de los paneles de hormigón y su proceso de autorreparación, mediante la incorporación de aditivo al hormigón o aplicación sobre la superficie. Mediante ensayos de permeabilidad, absorción de agua por inmersión y capilaridad, después del curado en húmedo, los paneles con aditivo cristalizador aplicado superficialmente mostraron menor capacidad de absorción, seguidos de los sin aditivo y los con aditivo incorporado, que mostraron mayor absorción. A través de la microscopía, se pudo observar que la cristalización de los paneles con aditivo superficial fue más avanzada en comparación con aquellos con aditivo incorporado. Las fisuras inducidas no alcanzaron el llenado completo de los poros después del curado, en ambos tipos de aplicación.

Palabras clave:

aditivo cristalizante,

fisura,

autorreparación,

impermeabilización,

hormigón,

aditivo cristalizante.

1. IntroducciÓn

En los últimos años, con la disminución de la demanda y el aumento de la competitividad en el mercado de la construcción civil, las empresas han comenzado a prestar más atención a los materiales que utilizan en sus edificaciones, con el fin de minimizar costos, reparar y, de esta forma, seguir siendo competitivas en el mercado. Además de los factores económicos, la norma de desempeño, como es conocida la NBR 15575:2013, con énfasis en la satisfacción de las necesidades de los usuarios, brinda oportunidades para la búsqueda y utilización de nuevos materiales y métodos constructivos en las edificaciones.

Entre los materiales que se utilizan en una edificación, merecen especial atención los utilizados para la impermeabilización, dado que su costo es del 1% al 3% del valor de la edificación (VEDACIT, 2019).

Actualmente, los productos utilizados en el proceso de impermeabilización están divididos en 2 grupos por la NBR 9574:2008, materiales rígidos y flexibles. De esta forma, deberán ser aplicados en lugares acordes a sus características técnicas para garantizar la eficiencia del sistema. Dentro del grupo rígido se encuentran los aditivos cristalizantes. Compuesto por silicatos, que al mezclarse con agua y en contacto con la alcalinidad del hormigón, se convierten en hidrosilicatos, un cristal insoluble. Los cristales tienen la capacidad de rellenar los poros y las grietas del hormigón, haciéndolo impermeable.

La capacidad de relleno de grietas, también llamada autocuración, es una gran ventaja del sistema, especialmente en estructuras que necesitan ser impermeables a presiones negativas, según el proceso descrito por la norma NBR 9574:2008. Gracias a la capacidad de autorreparación del hormigón, estas grietas, si no superan el límite de 0,6 mm de apertura, pueden rellenarse automáticamente.

Según Takagi, Almeida Júnior y Oliveira (2007), el tratamiento de cristalización es un proceso fisicoquímico donde los principios activos del cristalizador desencadenan reacciones catalíticas, compatibles con las reacciones de hidratación del cemento, en las que ocurre la formación de cristales no solubles y no tóxico en la estructura de hormigón. De esta forma, se asegura que no haya penetración de agua por capilaridad, soportando presiones hidrostáticas tanto positivas como negativas de hasta 0,7 MPa.

Como se añaden al hormigón fresco, después del endurecimiento, los cristalizadores impiden el paso del agua en fase líquida, pero no impiden completamente el paso en fase gaseosa. Este comportamiento puede ser validado por los autores Pazderka y Hájková (2016), quienes luego de pruebas con dos cristalizadores diferentes obtuvieron porcentajes de solo 16% y 20% de reducción en la absorción de vapor de agua.

Estudios recientes realizados por Huang et al. (2016) con ayuda de resonancia magnética demostraron que, en hormigones con aditivos reductores de permeabilidad, después de algunas horas, el contenido de agua no ligada químicamente disminuyó en las zonas adyacentes a las grietas, demostrando que se utilizó el agua que había penetrado en la fisura en procesos de reparación hidratación, densificando estas zonas.

Según la empresa que fabrica el producto utilizado en el presente trabajo, el hormigón con aditivos puede rellenar grietas de hasta 0,6 mm, siendo este valor 0,2 mm superior al máximo permitido por la norma NBR 6118:2014, para hormigón armado insertado en la clase de agresividad ambiental I.

Esta investigación estudia y evalúa la capacidad de absorción de agua de los paneles de hormigón y su proceso de autorreparación, mediante dos métodos de aplicación de aditivos reductores de permeabilidad.

2. Procedimiento

Para comprobar la impermeabilidad y el efecto autorreparador en paneles de hormigón, se elaboró un procedimiento experimental que consiste en la ejecución de 2 grupos de paneles con 3 subgrupos cada uno. La distinción entre el primer y el segundo grupo se refiere a la presencia de grietas inducidas, es decir, un grupo tenía dos grietas inducidas en todo el espesor del panel, mientras que el segundo grupo no las tenía. Los subgrupos se distinguen según el tratamiento impermeabilizante utilizado, no teniendo el primer subgrupo ningún tipo de tratamiento impermeabilizante, mientras que el segundo y tercer subgrupo fueron impermeabilizados, pero de forma diferente entre ellos. El segundo subgrupo se impermeabilizó incorporando el aditivo cristalizante al hormigón, y en el tercer subgrupo se aplicó el aditivo cristalizante en una de las superficies de los paneles. Para ello, se produjeron 18 paneles (9 para cada grupo, 3 para cada subgrupo). La Tabla 1 presenta los grupos y subgrupos desarrollados, además de la nomenclatura adoptada para cada subgrupo de paneles.

| Tabla 1. Plantillas de panel. | ||||||||||||||

| GRUPO | SUBGRUPO | NOMENCLATURA | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SIN GRIETAS | (IMAGEN) | Panel de control sin aditivo cristalizante | S CRI | |||||||||||

| (IMAGEN) | Panel Con Aditivo Cristalizante Mezclado Con Hormigón Aún Fresco | C CRI | ||||||||||||

| (IMAGEN) | Panel con aditivo de cristalización aplicado superficialmente después del tiempo de curado | C CRI SOB | ||||||||||||

| CON GRIETAS | (IMAGEN) | Panel de control sin aditivo cristalizante | S CRI+F | |||||||||||

| (IMAGEN) | Panel Con Aditivo Cristalizante Mezclado Con Hormigón Aún Fresco | C CRI+F | ||||||||||||

| (IMAGEN) | Panel con aditivo de cristalización aplicado superficialmente después del tiempo de curado | C CRI SOB+F | ||||||||||||

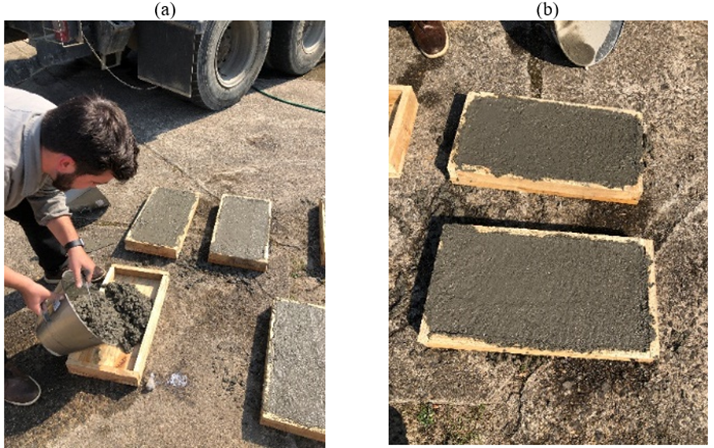

Los paneles producidos miden 50 x 25 x 5 cm (largo x ancho x espesor) y para su ejecución se utilizaron moldes de madera de 2 cm de espesor. El hormigón utilizado fue dosificado en planta maquinada con resistencia media de 10 MPa, con revenimiento de 10 ± 2 cm, conforme NBR 16889:2020. El llenado de los moldes se realizó de forma manual.

La aplicación del aditivo cristalizador sobre los paneles de los subgrupos “C CRI SOB” y “C CRI SOB+F” se produjo después de 28 días de curado de los paneles. La figura 1(a) ilustra la mezcla de hormigón en los moldes y la figura 1(b) el molde lleno de hormigón.

|

||||

| Figura 1. Moldes: (a) hormigonado de un panel, (b) molde lleno de concreto. | ||||

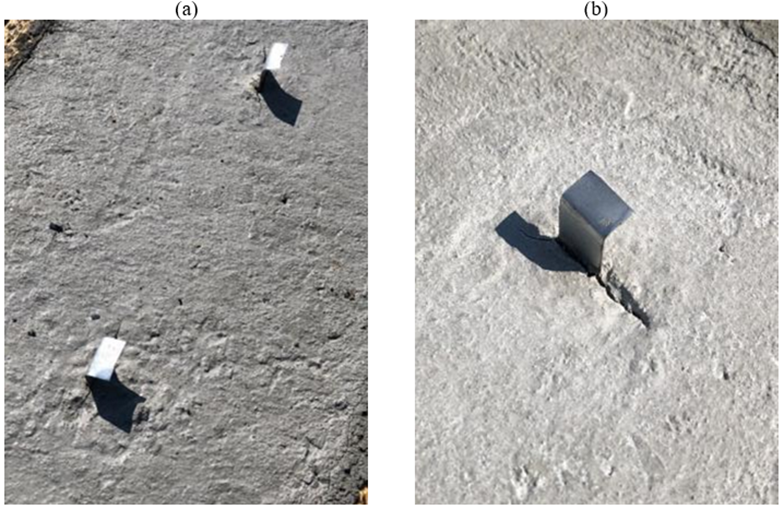

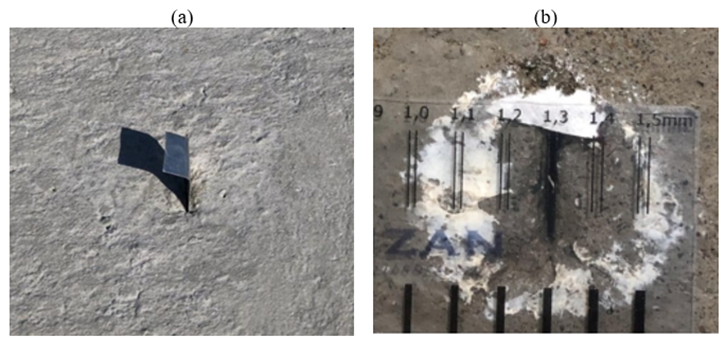

Se indujeron grietas en los paneles mediante la inserción de dos láminas de aluminio de 0,4 mm de espesor que se introdujeron en cada panel al poco tiempo de hormigonado y se retiraron a las 48 horas de hormigonado, cuando su fluidez no era capaz de provocar el cierre de la grieta. El espesor de la lámina fue determinado siguiendo la NBR 6118:2014, que limita el valor de 0,4 mm como la mayor dimensión permisible de fisuración en elementos estructurales de hormigón armado y la recomendación del fabricante sobre la máxima dimensión de relleno del producto.

La figura 2(a) muestra las láminas de aluminio insertadas en un panel y la figura 2(b) la grieta inducida a través de la lámina de aluminio, ambas 48 horas después del hormigonado, es decir, cuando ya era posible retirar las láminas de los paneles de hormigón.

|

||||

| Figura 2. Láminas de inducción de grietas: (a) panel con dos láminas, (b) lámina en detalle. | ||||

En la Tabla 2 se presentan las características del aditivo cristalizador utilizado en la investigación.

| Tabela 2. Características do aditivo | ||||||||||||||

| Densidad | 1.200 Kg/m3 | |||||||||||||

| Base | Silicatos | |||||||||||||

| Dosificación | 200 ml por cada 50 kg de cemento o 1,2 l por cada m3 de hormigón | |||||||||||||

| Aspecto | Líquido amarillento | |||||||||||||

| pH | 11 | |||||||||||||

| Viscosidad (Ford 4 a 25ºC) | 12 segundos | |||||||||||||

| Validez | 24 meses a partir de la fecha de fabricación | |||||||||||||

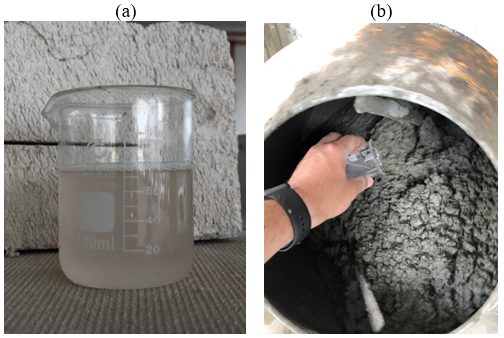

Para mezclar el aditivo al hormigón se utilizó una hormigonera. Cabe señalar que tal acción fue necesaria para no contaminar el hormigón de los paneles sin el uso del aditivo. En la figura 3(a) se muestra la cantidad de producto utilizado para el hormigonado y en la figura 3(b) el proceso de incorporación del aditivo al hormigón.

|

||||

| Figura 3. Proceso de mezclado del cristalizador: (a) cantidad requerida de cristalizador, (b) proceso de mezclado en la hormigonera | ||||

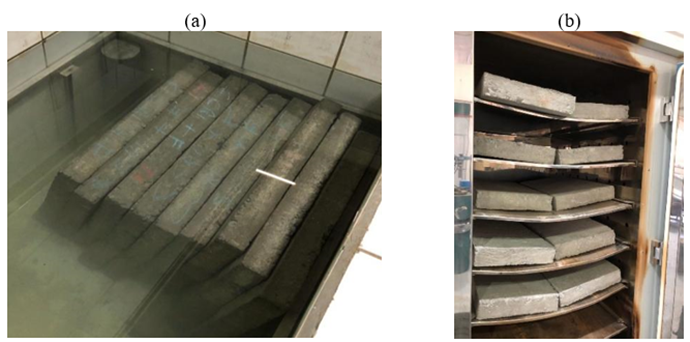

Después de la ejecución y desencofrado de los paneles, que se produjo al tercer día, los paneles fueron sometidos a un curado sumergido durante un período de 28 días. Para evitar la contaminación de muestras aún no impermeabilizadas, los paneles con impermeabilizante incorporado al hormigón se separaron en diferentes tanques. Después de 28 días de curado, los paneles se secaron en estufa durante 72 horas a una temperatura de 40 ± 5 ºC. La Figura 4(a) muestra los paneles durante el curado sumergido y la Figura 4(b) los paneles después del proceso de curado y secado.

|

||||

| Figura 4. Paneles durante el curado y secado sumergido: (a) paneles en tanque, (b) paneles en estufa. | ||||

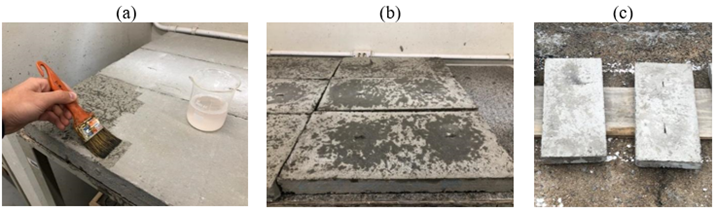

Después del secado de los paneles, se aplicó el aditivo cristalizante a los paneles de los subgrupos “C CRI SOB” y “C CRI SOB+F”. La aplicación se realizó a través de 2 manos del producto con la ayuda de un pincel. La superficie de estos paneles estaba completamente saturada con el aditivo de cristalización y se necesitaron aproximadamente 3 horas para que los paneles absorbieran completamente el aditivo. Posteriormente, estos paneles se almacenaron al aire libre durante 3 días, y durante estos días se expusieron a la lluvia, lo que ayuda a la hidratación del aditivo cristalizador. La Figura 5(a) muestra la aplicación superficial del aditivo en un lado de las placas, la Figura 5(b) las placas durante el proceso de absorción del producto y la Figura 5(c) el proceso de curado de los paneles con aplicación superficial.

|

||||

| Figura 5. Proceso de aplicación del cristalizador: (a) aplicación con pincel, (b) paneles impermeabilizados, (c) paneles durante el proceso de curado. | ||||

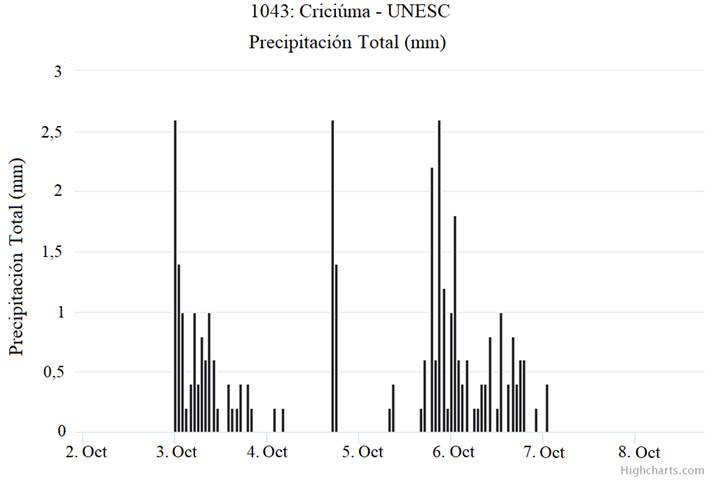

Los paneles “C CRI SOB” y “C CRI SOB+F” recibieron un total de 14,4 mm de lluvia, como se muestra en la Figura 6, extraída de la estación meteorológica cercana al lugar de la prueba.

|

||||

| Figura 6. Gráfico índice de precipitaciones (Fuente: EPAGRI). | ||||

Una vez finalizada la etapa de ejecución, impermeabilización y curado de los paneles, se iniciaron las pruebas para verificar la permeabilidad de los paneles. Los ensayos realizados fueron: determinación de absorción de agua por inmersión, absorción de agua por capilaridad con cálculo del índice de vacíos y absorción de agua por el tubo de Karsten.

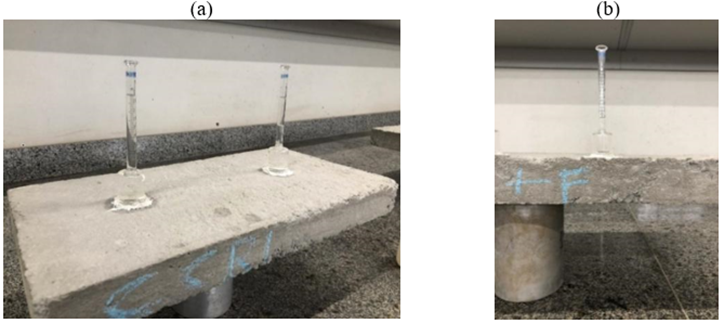

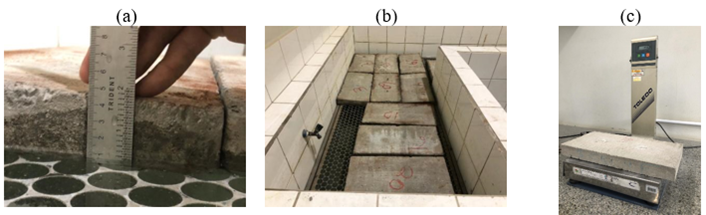

La primera prueba realizada fue la prueba para determinar la permeabilidad utilizando el tubo de Karsten. Este ensayo fue realizado de acuerdo con la NBR 14992:2003, que especifica tal verificación para morteros a base de cemento Portland para el rejunte de baldosas cerámicas. Sobre los paneles de hormigón se colocaron los tubos de Karsten y se sellaron con poliuretano sus bases laterales, que estaban en contacto con la superficie de los paneles. Cada tubo se fijó a 10 cm de distancia de los bordes ya 30 cm de distancia entre los tubos, por lo que había dos tubos por panel. Los tubos de Karsten se llenaron de agua hasta el volumen predefinido de 3,5 ml y posteriormente se realizaron las mediciones de nivel a los 60, 120, 180 y 240 minutos. Cada panel tenía dos puntos de medición de la permeabilidad.

En la figura 7(a) se muestra el ensayo que se está realizando en el panel con cristalizador y en la figura 7(b) el tubo de Karsten sobre la grieta de una placa con cristalizador aplicado sobre el hormigón.

|

||||

| Figura 7. Tubos de Karsten fijado en los paneles: (a) Tubo en panel sin grieta, (b) Tubo en panel con grieta. | ||||

El segundo ensayo realizado se refiere a la determinación de la absorción de agua del panel y al cálculo del índice de vacíos, conforme descrito en la NBR 9778:2005, utilizando tres paneles por condición. Los paneles se secaron inicialmente en estufa a 105 ± 5 ºC por 72 horas y se midió la masa seca, luego se sumergieron en agua por otras 72 horas, hasta su completa saturación. Después de retirar los paneles saturados, se pesó la muestra saturada y se realizó un nuevo pesaje utilizando una balanza hidrostática, como se muestra en la Figura 8. A partir de estos valores, fue posible determinar la absorción de agua, el índice de vacío, la masa específica seca y la masa específica saturada.

|

||||

| Figura 8. Pesaje hidrostático. | ||||

El porcentaje de absorción se puede calcular con la Ecuación 1.

Em que

A es el contenido de absorción, expresado en porcentaje;

msat es la masa de la muestra saturada en agua después de la inmersión y ebullición;

ms es la masa de la muestra secada en estufa.

El último ensayo realizado fue la determinación de la absorción de agua por capilaridad, descrita por la norma NBR 9779:1995. Para llevar a cabo esta prueba, los paneles se colocaron en una profundidad de agua de 0,5 cm durante un período de 72 horas, con el fin de verificar la absorción de agua por capilaridad. Para poder observar las variaciones de absorción entre los paneles, se sumergieron las superficies impermeabilizadas. Se tomaron medidas de masa después de 3, 6, 24, 48 y 72 horas.

La Figura 9(a) muestra la verificación de la profundidad del agua de 0,5 cm, la Figura 9(b) los paneles dispuestos en el tanque durante el proceso de absorción y la Figura 9(c) el pesaje de uno de los paneles.

|

||||

| Figura 9. Ensayo de absorción de agua por capilaridad: (a) Panel sumergido de 0,5 cm de profundidad, (b) Paneles en el tanque, (c) Panel siendo medido para determinar la masa. | ||||

La absorción de agua por capilaridad se puede calcular con la Ecuación 2.

Onde

msat es la masa saturada de la muestra que permanece con un lado en contacto con el agua durante un período determinado, expresada en gramos;

ms es la masa de la muestra seca, tan pronto como alcanza una temperatura de 23 ± 2 ºC, expresada en gramos.

S es el área de la sección transversal, expresada en centímetros cuadrados.

Los datos de los resultados se analizaron mediante análisis de varianza (ANOVA) y la prueba de Tukey, cuando fue necesario, con una significancia del 95%.

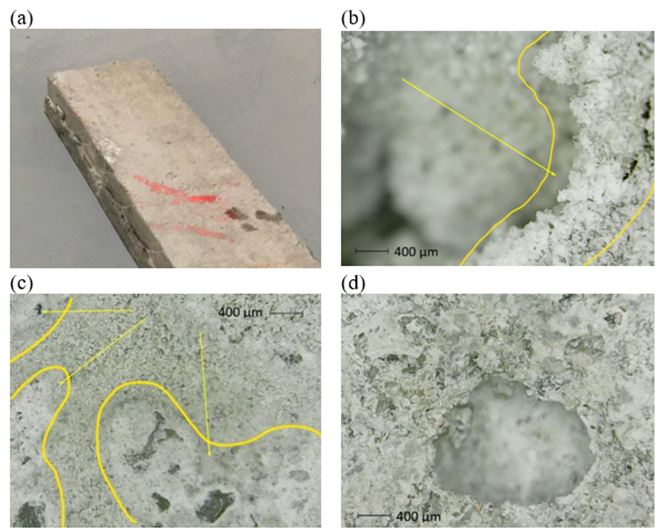

Una vez finalizadas las pruebas se realizó una microscopía de las placas para una mejor observación del estado de cristalización de los poros. Para ello se rompieron 3 placas a saber “S CRI”, “COM CRI” y “C CRI SOB”, y un microscopio digital con capacidad de aumento de 1600x.

3. Resultados y discusión

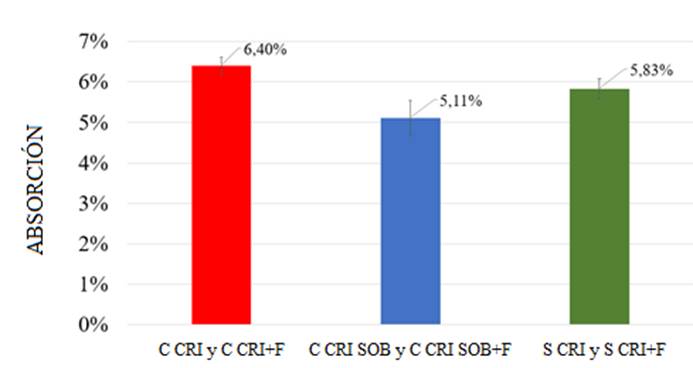

Los resultados de la prueba de permeabilidad con Tubo de Karsten, representados por la Figura 10, indican los valores de permeabilidad obtenidos a lo largo del tiempo (60, 120, 180 y 240 min). Como se puede observar, los paneles con mayor permeabilidad, a los 240 minutos, tiempo final de medición, fueron los paneles con aditivo cristalizador incorporado al hormigón, seguidos de los paneles sin cristalizador y, por último, el panel con cristalizador aplicado en su superficie.

|

||||

| Figura 10. Absorción media a lo largo del tiempo. | ||||

Mediante el análisis de los valores de permeabilidad presentados gráficamente, se observó que tanto la absorción inicial como la velocidad de absorción de los paneles con la incorporación del aditivo cristalizador fueron superiores a las de los demás paneles. La mayor permeabilidad, desde la primera medición, de los paneles “C CRI” con relación a los demás paneles alcanzó un 171,43% más de absorción en comparación con el “C CRI SOB” y un 58,33% más con relación al panel “S CRI”.

La mayor velocidad de absorción de agua de los paneles “C CRI” se puede visualizar por su mayor inclinación con relación a los demás paneles, así como por la mayor diferencia entre la absorción inicial y final, que fue de 171.34%, siendo que, para los paneles “C CRI SOB” fue del 200% y para los paneles “S CRI” fue del 125%.

Luego del análisis estadístico, mediante análisis de varianza (ANOVA), se pudo concluir que los paneles presentan diferencia significativa entre ellos en la prueba de permeabilidad a través del tubo de Karsten, es decir, el tipo de tratamiento impermeabilizante influyó en los resultados de esta verificación. A través del Test de Tukey (p= 4.13477E-05) se puede afirmar que los paneles “C CRI” fueron los más permeables, seguidos de los paneles “S CRI” y, finalmente, del panel “C CRI SOB”.

Es importante mencionar que no fue posible analizar la permeabilidad, por el método del tubo de Karsten, de los paneles “C CRI+F”, “S CRI+F” y “C CRI SOB+F”, con grietas inducidas, debido a la dimensión final de la apertura de la grieta, con aproximadamente 1,3 mm. Aun así, cabe señalar que se intentó realizar la prueba, sin embargo, dado el grosor de la abertura, el agua del tubo de Karsten, que se insertó exactamente sobre la grieta, drenó completamente por la grieta en segundos. La Figura 11(a) muestra la lámina después de 48 horas de hormigonado de los paneles y la Figura 11(b) la grieta después del proceso de curado de los paneles.

|

||||

| Figura 11. Grietas: (a) Grieta aún con la lámina, (b) Grieta después de quitar la lámina | ||||

La grieta inducida, que había sido planificada para 0,4 mm, superó su apertura en 0,9 mm, pues finalizó en 1,3 mm (Figura 11), extrapolando los 0,6 mm presentados por la empresa como dimensión máxima para rellenar las grietas.

Durante el proceso de endurecimiento del hormigón ocurren reacciones que originan su retracción plástica. Según Marin, Brasil (2016), la retracción plástica ocurre debido a la evaporación del agua en la superficie del hormigón recién compactado y está influenciada por las condiciones climáticas a las que está expuesto el hormigón. Por lo tanto, no fue posible evaluar el relleno de las grietas inducidas a través de la prueba de permeabilidad con el método del tubo de Karsten, considerando que las grietas inducidas tenían un espesor de apertura final de aproximadamente 1,3 mm. Además, el proceso de llenado por efecto “autocurativo” es lento, ya que, como lo presenta Venquiaruto (2017), luego de 91 días de curado en húmedo, hubo una recuperación parcial de las microfisuras, con relación a los análisis luego de 3 y 28 días. Después de 3 días de cura, las grietas oscilaron entre 2294 μm y 5410 μm, ya los 91 días tenían dimensiones de 1204 μm a 3077 μm.

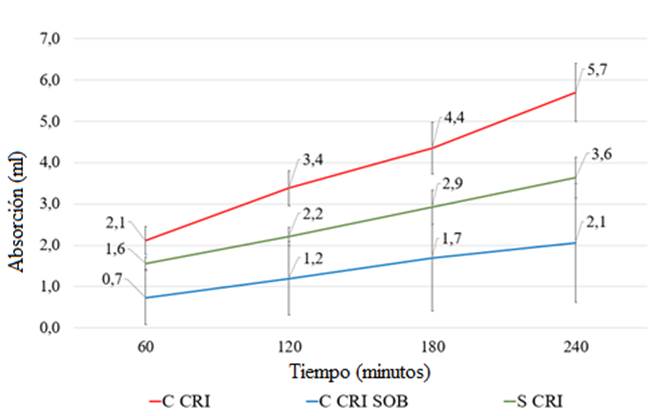

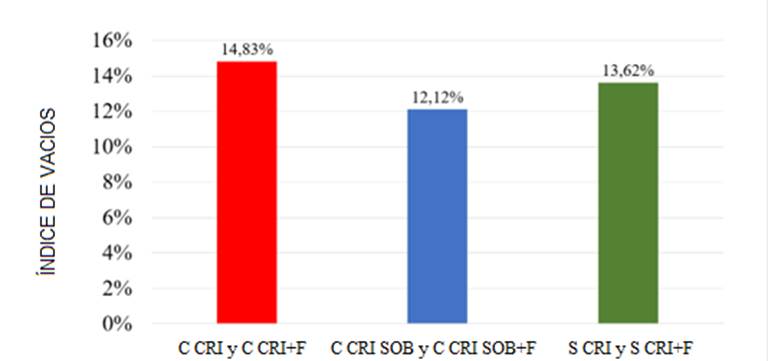

A través de los resultados del ensayo de absorción de agua por inmersión, presentados a partir de las Figuras 12 y 13, se pudo concluir que nuevamente los paneles con cristalizador incorporado al concreto fresco presentaron mayor índice de vacíos y, en consecuencia, mayor absorción luego de 72 horas sumergidos. Los paneles con cristalizador aplicado superficialmente tuvieron el índice de vacíos más bajo y un promedio de 1,29 % más bajo que los paneles con cristalizador mezclado con hormigón.

Los resultados se condensaron en “C CRI y C CRI+F” (con cristalizador y con cristalizador + grieta inducida), “C CRI SOB y C CRI SOB+F” (con cristalizador en superficie y con cristalizador en superficie + grieta inducida), “S CRI y S CRI + F” (sin cristalizador y sin cristalizador + grieta inducida).

|

||||

| Figura 12. Absorción después de 72 horas. | ||||

|

||||

| Figura 13. Índice de vacios. | ||||

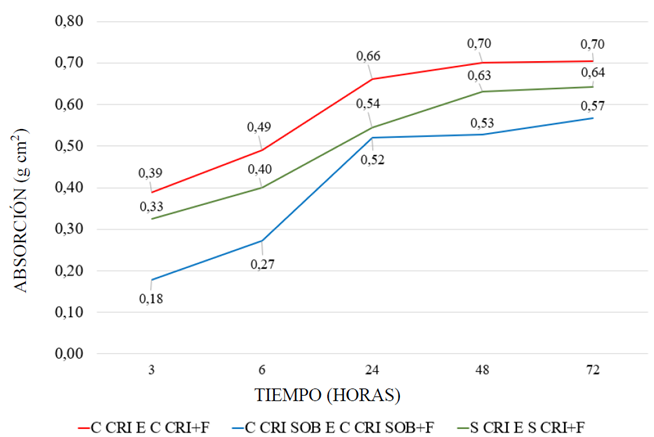

Los resultados del ensayo de absorción de agua capilar se pueden ver en la Figura 14. Nuevamente se encontró que los paneles “C CRI” y “C CRI+F” presentaron valores que demostraron mayor permeabilidad de estos paneles con relación a los demás.

|

||||

| Figura 14. Absorción por capilaridad. | ||||

En esta prueba, los paneles “C CRI” y “C CRI+F” tuvieron una absorción de 9,38% superior a los paneles de referencia, mientras que los paneles “C CRI SOB” y “C CRI SOB+F” mostraron una disminución de 10.94%. También es posible observar que durante los periodos de 3 y 24 horas hubo la mayor absorción por parte de los paneles, después de estos periodos las placas tuvieron bajas absorciones.

Después del análisis estadístico mediante análisis de varianza (ANOVA) y prueba de Tukey, con una significancia del 95% (p=0,000142449), fue posible concluir que los paneles presentan una diferencia significativa en sus resultados de absorción capilar en 72 horas.

De acuerdo con los resultados obtenidos en los tres ensayos (tubo de Karsten, absorción por inmersión y absorción por capilaridad) se puede concluir que la incorporación del aditivo reductor de permeabilidad provocó un incremento significativo de la permeabilidad y absorción de agua en relación a otro tipo de tratamientos. Por su parte, los paneles tipo “C CRI SOB” y “C CRI SOB+F” tuvieron una disminución significativa en su permeabilidad en comparación con los paneles no tratados (“S CRI” y “S CRI+F”). Este comportamiento puede ser explicado por el proceso de cristalización del aditivo reductor de permeabilidad. Para que se produzca la reacción del aditivo de silicato, es necesario hidratarlo, de forma similar a las reacciones de hidratación de los granos de cemento. Por tanto, el agua inicialmente puesta a disposición en la mezcla acaba siendo necesaria para ambos activos en los primeros días, provocando una formación más lenta de los cristales de hormigón y de los cristales que rellenan los poros.

La presencia del aditivo mezclado con el hormigón durante el proceso de curado puede provocar reacciones internas que dividan el poder de cristalización, ya que ambos utilizan agua para el proceso. Así, la cristalización del producto junto con la del hidróxido de calcio puede ser la responsable de la mayor absorción inicial. La lenta formación de cristales, cuando el aditivo se incorpora al hormigón, se debe a la formación gradual de cristales en el cemento, creada durante el proceso de curado, ya que el producto reacciona tanto con el cemento como con el agua para su cristalización. De esta forma, los cristales del aditivo y el hormigón empiezan a hidratarse más lentamente que con los paneles sin cristalizador.

Este comportamiento también fue observado por Araújo, Saviatto (2018), quienes, después de un ensayo de absorción y compresión, observaron un aumento de la permeabilidad y una disminución de la resistencia en las placas con el aditivo mezclado con el hormigón, después de 28 días de curado sumergido.

La aplicación superficial sobre los paneles después del proceso de cura presenta un mejor desempeño inicial debido a la mayor concentración superficial del producto y a que los cristales de hidróxido de calcio en el concreto están mayormente hidratados al momento de la aplicación del aditivo reductor de permeabilidad.

Para una mejor visualización de los procesos cristalinos en los 3 tipos de paneles se realizaron microscopías con un microscopio digital que tiene una capacidad de aumento de 1600x. Estas imágenes se muestran en la Figura 15(a) que ilustra el panel después del proceso de corte, la Figura 15(b) microscopía del panel “C CRI”, la Figura 15(c) panel “C CRI SOB” y la Figura 15(d) panel “S CRI”. El corte del panel fue realizado con sierra de diamante y refrigeración por agua en el sitio de corte, minimizando las vibraciones, de acuerdo con la NBR 7680: 2015.

|

||||

| Figura 15. Microscopía: (a) Panel cortado por la mitad, (b) Panel con cristalizador mezclado con hormigón, (c) Panel con cristalizador aplicado encima, (d) Panel de referencia. | ||||

En los paneles con la aplicación del aditivo incorporado al concreto (C CRI), fue posible observar pocos cristales en la superficie de los poros, lo que puede indicar un proceso de cristalización iniciándose. En los paneles con aplicación superficial del cristalizador (C CRI SOB), se pudo observar un mayor relleno, siendo muchos completamente obstruidos por los cristales.

4. Conclusiones

Mediante el análisis de los resultados se puede retratar una similitud en los datos obtenidos de los ensayos, los cuales presentan el mismo comportamiento en cuanto a la capacidad de absorción y permeabilidad de los paneles. Señalando las muestras con el aditivo cristalizador aplicado superficialmente, con menor permeabilidad al agua, y las muestras con el aditivo mezclado con el hormigón, con los valores más altos de vacíos y absorción de agua.

El desempeño superior de los paneles con aplicación superficial se explica por la alta concentración del aditivo en la superficie, obteniendo una mayor capacidad de cristalización ya que los cristales provenientes de la cura del concreto están completamente hidratados, de esta forma el aditivo logra tener una acción inicial más efectiva.

Los paneles con aditivo mezclado con concreto mostraron una mayor absorción en todas las pruebas y un mayor índice de vacíos después del tiempo sumergido. Esto sucede porque su proceso de cristalización no ha terminado, ya que utiliza agua y cristales de hidratación del cemento, que se están formando simultáneamente con los cristales de aditivo, lo que hace que el proceso sea más lento, y no es posible observar mejoras después de 28 días de cura sumergida.

A pesar de no haber presentado relleno de la fisura después del tiempo de cura, el proceso de cristalización sí estuvo presente en las fisuras, requiriendo más tiempo en contacto para que eventualmente el relleno pudiera terminar.

Para trabajos futuros, se recomienda utilizar hormigón más resistente, con al menos 20 Mpa. Realizar las mismas pruebas, pero verificando los resultados después de 1, 20, 40, 60 y 90 días después del proceso de curado sumergido, para verificar la evolución del proceso y monitorear la obstrucción de los poros a lo largo del tiempo.

Referencias

Araújo, M. D., Saviattoo, M. S. C. (2018), Estudo da influência de aditivo impermeabilizante em concreto. 83 f. Monografia (Especialização) - Curso de Engenharia Civil, Universidade do Sul de Santa Catarina, Palhoça. Disponível em: https://repositorio.animaeducacao.com.br/handle/ANIMA/4666

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.992: Argamassa à base de cimento Portland para rejuntamento de placas cerâmicas - Requisitos e métodos de ensaio. Rio de Janeiro, 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16889: Concreto - Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9778: Argamassa e concreto endurecido - Determinação de absorção de água por imersão - Índice de vazios e massa específica. Rio de Janeiro, 1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15.575: Edificações habitacionais- Desempenho. Rio de Janeiro, 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9574: Execução de impermeabilização. Rio de Janeiro, 2008.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9779: Argamassas e concreto endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro, 1995.

ASSOCIAÇÃO BRASILERA DE NORMAS TÉCNICAS. NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro, 2014.

ASSOCIAÇÃO BRASILERA DE NORMAS TÉCNICAS. NBR 7610: Concreto - Extração, preparo, ensaio e análise de testemunhos de estruturas de concreto. Rio de Janeiro, 2015.

Huang, H., Ye, G., Pel, L. (2016), New insights into autogenous self-healing in cement paste based on nuclear magnetic resonance (NMR) tests. Materials and Structures 49, no. 7, p. 2509-2524. DOI: https://doi.org/10.1617/s11527-015-0664-9

Marin, J. S., Brasil, K. F. (2016), Controle da retração plástica em lajes de cobertura de concreto armado. 67f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) Universidade Tecnológica Federal do Paraná. Pato Branco , 2016. Disponível em: http://repositorio.utfpr.edu.br/jspui/handle/1/14309

Neville, A. M. (2016), Propriedades do concreto. 5 ed. Porto Alegre: Bookman.

Pazderka, J., Hajková, E. (2016), Crystalline admixtures and their effect on selected properties of concrete. Journal of Advanced Engineering. Praga, República Checa. DOI: https://doi.org/10.14311/AP.2016.56.0306

Takagi, E. M., Almeida, W. J., Oliveira, F. S. (2007), Tratamento químico cristalizante para impermeabilização e proteção de estrutura de concreto armado. In: CONGRESSO BRASILEIRO DO CONCRETO, 45, Florianópolis.

VEDACIT (2013), Manual técnico de impermeabilização de estruturas. 7ª edição. Disponível em: https://www.vedanews.com.br/uploads/biblioteca/manual-tecnico-impermeabilizacao-de-estruturas-7.pdf (acesso: 11 de julho de 2019).