| Basic Research | https://doi.org/10.21041/ra.v13i1.642 |

Desempeño de la adición de ceniza de bagazo de caña como filler para producir concretos autocompactantes.

Performance of the addition of cane bagasse ash as a filler to produce self-compacting concrete

Desempenho da adição de cinza de bagaço de cana como carga para a produção de concreto auto-adensável.

J. A.

Zea1

![]() ,

A.

López1

*

,

A.

López1

*

![]() ,

D.

Hernández1

,

D.

Hernández1

![]() ,

J. E.

Mandujano1

,

J. E.

Mandujano1

![]() ,

J. A.

Cabrera1

,

J. A.

Cabrera1

![]()

1 Facultad de Ingeniería, Universidad Autónoma de Chiapas, Tuxtla Gutiérrez, Chiapas, México.

*Contact author: alexander.lopez@unach.mx

Recepción:

28

de

octubre

de

2022.

Aceptación:

21

de

diciembre

de

2022.

Publicación: 01 de enero de 2023.

| Citar como:Zea, J. A., López, A., Hernández, D., Mandujano, J. E., Cabrera, J. A.(2023), “Desempeño de la adición de ceniza de bagazo de caña como filler para producir concretos autocompactantes”, Revista ALCONPAT, 13 (1), pp. 80 – 96, DOI: https://doi.org/10.21041/ra.v13i1.642 |

Resumen

Se evaluó el desempeño de la influencia de la ceniza de bagazo de caña (CBC) como filler en mezclas de concreto autocompactante (CAC), adicionado en un 0%, 5%, 10%, 15%, 20% y 25% con respecto al peso de cemento. La caracterización de la ceniza se realizó mediante FTIR, FRX y DRX. Las propiedades de trabajabilidad del CAC fueron determinadas mediante ensayos de flujo de asentamiento, anillo J, caja en L, embudo V, Índice de Estabilidad Visual y resistencia a la compresión. De acuerdo con los resultados, los porcentajes de 10 al 20% en las mezclas de CAC obtuvieron un desempeño satisfactorio, evidenciando parámetros de trabajabilidad y resistencia a la compresión sobresalientes comparados con trabajos similares a los publicados en la literatura.

Palabras clave:

autocompactante,

ceniza,

agroindustrial,

adición,

filler,

concreto.

1. IntroducciÓn

La gestión ambiental y el impulso al desarrollo sostenible son cada vez más habituales en los últimos años, la conciencia colectiva ha ido en aumento con respecto a los problemas potenciales que genera el crecimiento de la industria de la construcción en el deterioro del medio ambiente. En términos generales, la construcción no es una actividad amigable con el medio ambiente, ya que genera efectos sobre la tierra, agotamiento de recursos naturales, generación de residuos y diversas formas de contaminación como son las emisiones antropogénicas de CO2 (Silva, et al., 2015).

No se puede negar el papel que ha jugado el cemento en la historia de la humanidad y sobre todo el cemento Portland, creado a principios del Siglo XIX, el cual evolucionó y se industrializó de acuerdo a la época, demostrando que sería el material más empleado en el siglo XX. Sin embargo, en las últimas décadas se han suscitado algunos cuestionamientos al empleo de este material, asociados a su alto costo y al impacto ambiental que genera su producción y uso extensivo. También es notable el incremento de la producción de cemento que han experimentado los países del tercer mundo en las últimas décadas (Águila & Sosa, 2008).

La industria mexicana del cemento es la segunda más grande en América Latina, con una capacidad instalada en torno a 64 millones de toneladas y una producción total de poco menos de 40 millones en 2019 (S&P Global, 2020). La problemática de la producción del cemento es que en su proceso de elaboración genera grandes cantidades de dióxido de carbono (CO2), por cada tonelada de Cemento Portland Compuesto (CPC) producida se emite el 30% de ésta a la atmósfera (Méndez, 2008).

La industria de producción de cemento es uno de los mayores sectores industriales emisores de CO2, responsable del 5% al 8% de las emisiones. La producción de cemento ha aumentado de 2.1 billones de toneladas en el año 2004 a 4.65 billones de toneladas en el año 2016. En su fabricación, aproximadamente la mitad de las emisiones de CO2 provienen de la combustión de fósiles, mientras que el resto es emitido por la calcinación de piedra caliza. Las emisiones también dependen de características de la producción, ubicación geográfica, tecnología, eficiencia de producción, selección de combustibles para el horno y combinación de fuentes de energía utilizadas en la generación de electricidad (León & Guillén, 2020).

El alto consumo de recursos naturales, energéticos y las emisiones de CO2, y otros contaminantes (Cachán, 2001) comprometen las posibilidades futuras de utilización de este maravilloso material de construcción. Para atenuar esta situación se trabaja en la disminución de su impacto ambiental, por dos vías; 1) la de mejorar la eficiencia de los procesos de producción en planta, con el objeto de disminuir el consumo energético y 2) optimizar el consumo del cemento (Águila & Sosa, 2008).

Este trabajo se enmarca en la segunda vía apoyado en numerosos estudios y avances que ha experimentado la tecnología del concreto en las últimas décadas, potenciados por la utilización de modernos equipos de visualización y evaluación de materiales de gran finura como el cemento (Martirena, et al., 1997) y, la aparición de potentes aditivos químicos, adiciones minerales, adiciones naturales y materiales alternativos que han ampliado considerablemente las posibilidades de disminuir la proporción de cemento en la mezcla sin afectar e incluso mejorar las propiedades del concreto (Mehta, 2000; Nasvik, 2006).

Actualmente se están realizando esfuerzos para implementar estrategias para controlar y regular la supervisión de subproductos, residuos y desechos industriales con el fin de preservar el medio ambiente. Sin embargo, en uno de los sectores industriales como es el agroindustrial, la alternativa de solución a los desechos generados es la incineración, donde se resuelve en parte el problema de reducción de volumen, pero se generan otros problemas por las partículas dispersas en el ambiente.

La caña de azúcar es uno de los principales cultivos en varios países y toda su producción se estima en más de 1500 millones de toneladas (Dharanidharan, et al., 2015). En México se cuenta con una producción nacional de aproximadamente 56 millones de toneladas (SIAP, 2018).

La industria azucarera está conformada por 54 ingenios, distribuidos en 15 estados y 267 municipios de México. Particularmente el Estado de Chiapas ocupa el 5° lugar nacional en producción que representa el 5.5% del total aportado (SIAP, 2018), y se cuenta con dos ingenios: “Belisario Domínguez y Pujiltic” ubicados en los municipios de Huixtla y Venustiano Carranza respectivamente, donde la generación de residuos en las unidades productivas constituye una de las principales fuentes de contaminación de esta industria, además de las descargas de aguas residuales y las emisiones de gases y partículas finas a la atmósfera.

El uso de algunas cenizas de desechos agrícolas, proporcionan ventajas al concreto tanto en estado fresco como endurecido, así como la mejora en su durabilidad. Entre las ventajas adicionales de su uso se encuentra la reducción de costos de producción (optimización del uso de cemento) y la reducción de los problemas ambientales asociados con el manejo y disposición final (del desecho agroindustrial). Bajo esta perspectiva, se estudió la capacidad de utilización y la influencia de la adición como filler de la CBC en la elaboración de CAC en estado fresco y endurecido (Jiménez, 2013).

El CAC representa un desarrollo revolucionario de las últimas décadas en el campo de la construcción con concreto. Se puede definir como aquel material con capacidad de fluir y compactar por su propio peso, teniendo la habilidad de llenar completamente una cimbra, incluso en presencia de un armado denso, sin necesidad de ninguna vibración, al mismo tiempo que mantiene la homogeneidad y consistencia. Se caracteriza por las propiedades en estado fresco como: la capacidad de paso (fluidez limitada), resistencia a la segregación (estabilidad) y su capacidad de relleno (fluidez no limitada) (Okamura y Ouchi, 2003). También presenta la característica de ser costoso, debido a las elevadas cantidades de cemento, lo que significa una desventaja cuando se toma en consideración el efecto medio ambiental. Esta situación conlleva a utilizar materiales finos como reemplazo, siendo las cenizas volantes, humo de sílice, escoria de alto horno, puzolanas naturales y finos calizos los más comunes. La utilización de estos materiales puede reducir los costos y proporciona un rendimiento adicional al CAC (Silva, et al., 2015).

Las investigaciones de Sinde, et al. (2016), Petermann, et al. (2018) y Hien Le, et al. (2018), han determinado que las adiciones de CBC, con características de un material puzolánico, permiten optimizar el consumo de cemento. Así también, pueden incidir en las características y propiedades físicas de los CAC. Sin embargo, también pueden tener un efecto adverso en las resistencias mecánicas de los CAC con CBC comparadas con las de CAC sin el subproducto industrial. Por esta razón se evaluó el desempeño que pueda presentar la utilización de CBC como filler en mezclas de CAC en estado fresco y endurecido, para determinar si representa una opción de aprovechamiento del residuo, contribuyendo en esta forma a la mitigación de su acumulación en el medioambiente.

2. MetodologÍa

Se caracterizaron los materiales componentes del concreto y la CBC de acuerdo con las normas vigentes. Se realizaron los ensayos preliminares en concreto sin y con CBC, para conocer la trabajabilidad del concreto autocompactante, y posteriormente se definieron las proporciones para elaborar las mezclas definitivas empleadas para la evaluación del desempeño de CBC. Realizándose mediante ensayos para concretos autocompactantes (EFNARC, 2002) y la resistencia a compresión.

2.1 Proporcionamientos requeridos

2.1.1 Caracterización de los materiales

La ceniza empleada para este proyecto de investigación se obtuvo del ingenio azucarero de Pujiltic, Chiapas. Para su uso se realizaron los ensayos de caracterización química de FTIR, FRX, y DRX, las cuales permitieron conocer la composición mineralógica del material y su posibilidad de que sea puzolánica.

Se realizó la caracterización de los agregados gruesos y finos de acuerdo con las especificaciones de la Norma ASTM C33 (2018). Se utilizaron materiales pétreos de la región, los cuales corresponden a arena del río de Santo Domingo de tipo cuarzosa, con módulo de finura de 2.80, absorción 6.73 % y densidad de 2.97. Para el agregado grueso se empleó grava triturada de ½” de tipo basalto y andesita, con densidad de 2.87, absorción de 2.69 %, peso volumétrico seco y compacto de 1488 kg/m3 y humedad de 0.89%. Dicho banco se localiza al sur-oeste de la ciudad de Tuxtla Gutiérrez, Chiapas, México. El cemento utilizado corresponde a un tipo II, CPC 30R RS de la marca Cruz Azul.

El aditivo empleado para este proyecto de investigación fue el MasterGlenium 3200 el cual es un aditivo reductor de agua de alto rango y clasificado aditivo tipo F, que de acuerdo con la norma ASTM C494 (2020) se clasifica como superplastificante, ya que permite la reducción de agua de mezcla en más de un 12 % para determinadas consistencias.

2.1.2 Diseño experimental

Se realizaron siete tipos de mezclas de concreto de acuerdo con la Norma ACI-211.4R (2008): una mezcla de control (CC-0%) que sirvió de referencia para el diseño y otra mezcla de concreto con aditivo fluidificante (CF-0%) con la que se evaluó el comportamiento y desempeño del CAC; las 5 mezclas restantes contenían diferentes porcentajes de CBC con respecto al peso del cemento: 5%, 10%, 15%, 20% y 25%, (tabla 1). Se utilizó agregado grueso de tamaño máximo de 12.7 mm (1/2”) y agregado fino de arena de río. Todas las mezclas se diseñaron de acuerdo con el método de volúmenes absolutos del Instituto Americano del Concreto (ACI) (ACI-211.1., 2002), para lo cual se consideraron las relaciones agua/cemento descritas en la tabla 1.

|

||||

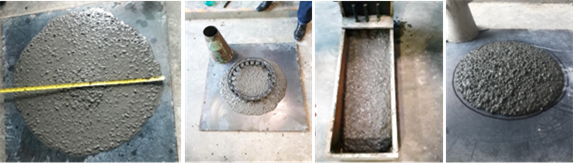

| Figura 1. Llenado de cilindros con concreto autocompactable. | ||||

| Tabla 1. Diseño de mezclas de concreto. | ||||||||||||||

| Diseño de mezcla | Relación a/c* | Agua (kg/m3) | Cemento (kg/m3) | Ceniza de bagazo de caña (kg/m3) | Agregado fino (kg/m3) | Agregado grueso (kg/m3) | Superplastificante (% por peso de cemento) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CC-0% CBC | 0.50 | 190.00 | 380.00 | --- | 830.00 | 845.00 | --- | |||||||

| CF-0%CBC | 0.50 | 190.00 | 380.00 | --- | 830.00 | 845.00 | 2.00 | |||||||

| CAC-5%CBC | 0.48 | 190.00 | 380.00 | 19.00 | 830.00 | 845.00 | 2.00 | |||||||

| CAC-10%CBC | 0.45 | 190.00 | 380.00 | 38.00 | 830.00 | 845.00 | 2.00 | |||||||

| CAC-15%CBC | 0.43 | 190.00 | 380.00 | 57.00 | 830.00 | 845.00 | 2.00 | |||||||

| CAC-20%CBC | 0.42 | 190.00 | 380.00 | 76.00 | 830.00 | 845.00 | 2.00 | |||||||

| CAC-25%CBC | 0.40 | 190.00 | 380.00 | 95.00 | 830.00 | 845.00 | 2.00 | |||||||

| CC= Concreto de Control, CF= Concreto Fluido, CAC= Concreto Autocompactante, CBC= Ceniza de Bagazo de Caña Relacion a/c* la c* es la suma de la cantidad de cemento empleada + la CBC | ||||||||||||||

2.1.3 Preparación de probetas

Se fabricaron un total de 196 probetas cilíndricas de 150 mm x 300 mm. Las probetas fueron cubiertas durante 24 h y posteriormente se procedió al curado por inmersión en una solución saturada de hidróxido de calcio, manteniéndose en esa condición hasta la fecha del ensayo de acuerdo con la ASTM C31 (2008).

En este proceso se empleó una revolvedora con capacidad para un saco de cemento, capacidad de mezcla de 255 l y con volumen de 350 l. El tiempo total de amasado fue de 7 minutos. Cabe mencionar que de acuerdo con las cantidades de mezcla fue necesario realizar dos mezclas de concreto simultáneas.

2.1.4 Caracterización de las mezclas en estado fresco

Las diversas mezclas se prepararon conforme a las “Especificaciones y directrices para el hormigón autocompactable - HAC” de EFNARC (2002). Se emplearon los ensayos de flujo de asentamiento, flujo de asentamiento T50cm, anillo J, caja en L, embudo V, embudo V a T5minutos (EFNARC, 2002) y el Índice de Estabilidad Visual (VSI) (ASTM C1611, 2018).

2.1.5 Caracterización de las mezclas en estado endurecido

Resistencia a la compresión

Los ensayos de resistencia a la compresión se realizaron de acuerdo con la norma ASTM C39 (2004). En total se emplearon 196 probetas cilíndricas para 7 tipos de mezclas, de las cuales fueron ensayadas 4 probetas de cada muestra a las edades de 7, 14, 28, 56, 90, 180 y 360 días.

3. Resultados y discusión

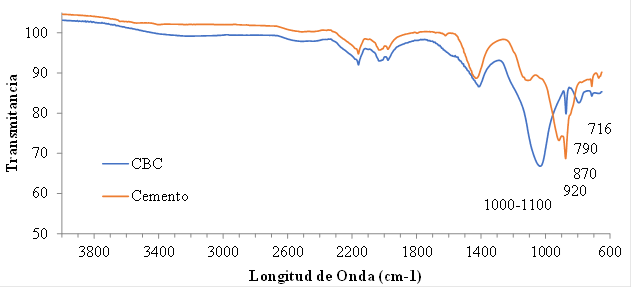

3.1 Composición química de la CBC y cemento por FTIR

La técnica de FTIR permite realizar el análisis cualitativo de muestras orgánicas e inorgánicas, empleándose en ensayos de control de calidad y/o necesidades de investigación. La figura 5 muestra el espectro FTIR de la ceniza de bagazo de caña (CBC) y cemento portland. El análisis se realizó en el infrarrojo medio en la zona vibracional de 4000 a 600 cm-1.

En el espectro FTIR de la CBC mostrada en la figura 5 se puede observar una banda en 1108 cm-1 correspondiente a la Sílice (O-Si-O) (Sócrates, 2004). Mientras que en las regiones cercanas a 1042 cm-1 se pudieron detectar las señales correspondientes a Si-O (Castaldelli, et al., 2016) y en las longitudes de onda de 1472 y 870 cm-1 se relacionó con la presencia de carbonatos (O-C-O) (Castaldelli, et al., 2016). Así también, para el valor de 870 cm-1 se asoció con la presencia de SiOH, y en 716 cm-1 para el K2O (Castaldelli, et al., 2016). Mediante esta técnica, se pudo obtener un acercamiento de la composición química de la ceniza de bagazo de caña, mostrando los compuestos mayoritariamente de SiO2 y carbonatos, que permitieron realizar un análisis mediante la técnica de DRX.

3.2 Caracterización química del cemento y la CBC por FRX

La caracterización elemental de la ceniza y el cemento se realizó por fluorescencia de rayos X. Para ello, se preparó una pastilla tomando 15 g de la muestra (ceniza tamizada con la malla no. 200 y cemento), con 0.6 g de gel compactante. Se coloca en un pulverizador de anillos durante un tiempo estándar estipulado por el laboratorio. Una vez pulverizada la muestra, se pesan 6.6 g de cada muestra y se pasa a una prensa para formar la pastilla, la cual se analiza en el equipo de fluorescencia de rayos X MagixPro PW-2440 Philips. La técnica de FRX se basa en bombardear la muestra con Rayos X (primarios), éstos excitan los átomos, que, al volver a su estado inicial, emiten Rayos X (radiación secundaria) de longitudes de onda determinadas expresada en porcentaje masa/masa.

En la tabla 3 se muestran las composiciones químicas de la CBC y del cemento determinada por la técnica de fluorescencia de rayos X (FRX). Se pudo determinar que los compuestos con mayor presencia en la CBC son SiO2, Al2O3 y Fe2O3 alcanzando un valor total de 56.8%. De acuerdo con la norma ASTM C618 (2019), la suma de las composiciones de SiO2, Al2O3 y Fe2O3, debe ser igual o superior al 70% para las puzolanas de clase N y F. Aunque las puzolanas clase C se consideran de un 50% o más de dichos componentes siendo esta la posible clasificación de la ceniza empleada en este proyecto.

Otras investigaciones reportadas en la literatura han alcanzado valores mayores al 70% de los compuestos de SiO2, Al2O3 y Fe2O3, para la CBC (Teixeira et al., 2010). Además, cuando la CBC presenta un elevado contenido de sílice (SiO2) y alúmina (Al2O3) se clasifica como una ceniza de clase F, lo que representa una buena actividad puzolánica y permite emplearla como sustituto parcial del cemento portland (Camargo, 2014). Sin embargo, la CBC utilizada en este proyecto presentó muy bajo contenido de alúmina (Al2O3) y un alto contenido de CaO, como se puede observar en la tabla 3, la cual se considera con propiedades puzolánicas reducidas por el contenido de sus componentes.

Se piensa que, debido al procedimiento de quema empleado en el ingenio azucarero, para eliminar sus desechos de bagazo de caña, la pérdida al fuego de las muestras de CBC puede ser alta, ya que el viento dispersa las cenizas y se genera una hidratación de las partículas de ceniza al quedar expuesta a la intemperie, además que durante su traslado suele contaminarse con muestras del sustrato donde se deposita. Cabe mencionar que el proceso de quema es realizado en un vertedero a cielo abierto a temperaturas entre los 500 y 800 °C.

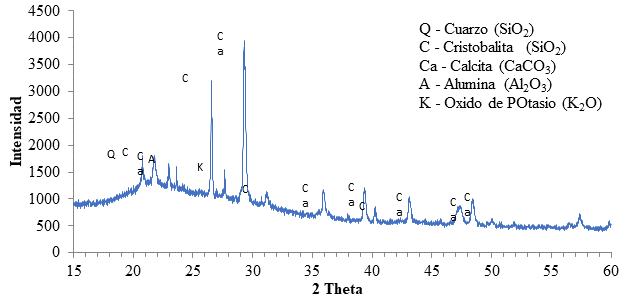

3.3 Composición mineralógica

La composición mineralógica de la CBC fue determinada por la técnica de Difracción de Rayos X (DRX), mediante un equipo marca BRUKER, con una velocidad de escaneo de 5°/min y paso de 0.020 grados. En la figura 6 se muestra el espectro de DRX, donde se puede observar que la CBC presenta características amorfas debido al levantamiento de la línea base entre 15 y 35 (2(); Dicha comportamiento significó que la CBC puede presentar cierta actividad puzolánica reducida, pudiendo emplearse en cierta medida como material adicional al cemento portland (Martirena, et al., 1998).

3.4 Ensayos del CAC en estado fresco

Los resultados obtenidos de los ensayos realizados en las mezclas de CAC en estado fresco se reportan en las tablas siguientes (4, 5, 6, 7 y 8). En la tabla 4 se muestran los resultados del diámetro (Df) del flujo de asentamiento y el tiempo (T50cm) obtenidos del ensayo en las distintas mezclas. Los diámetros D1 y D2 fueron medidos sobre la extensión circular de la mezcla de concreto, en direcciones perpendiculares entre sí. De acuerdo con los resultados obtenidos, se determinó que las mezclas con adiciones de CBC a 10%, 15% y 20 % mostraron mejor desempeño de fluidez, ya que los flujos de asentamiento y tiempo fueron consistentes con las especificaciones de la EFNARC (2002).

En la tabla 5 se muestran los resultados del ensayo de extensión con el anillo J. Los datos reportados corresponden a diámetros perpendiculares (D1 y D2) de la extensión de circunferencia del concreto y su promedio (Df); las alturas medidas en la parte interior (H1) y exterior (H2) del anillo J, así como el espesor interno y externo (A1 y A2) del asentamiento de la mezcla de concreto. Estos resultados muestran que la mezcla con 20% de CBC obtuvo el mejor desempeño para este ensayo.

Los resultados del tiempo de flujo (T) y las alturas (H1 y H2) obtenidos del ensayo de la caja L son mostrados en la tabla 6, en este ensayo se buscó evaluar el desempeño de fluidez del concreto a través de un encofrado tipo L y su capacidad de autonivelación. De acuerdo con la relación H2/H1 se pudo determinar que las mezclas de concreto con 10%, 20% y 25% de CBC, presentaron un mejor comportamiento, siendo las dos últimas las de mejor desempeño.

La tabla 7 muestra los resultados del tiempo de flujo y el flujo a 5 minutos (T5minutos), obtenidos mediante el ensayo de embudo V. La mayoría de los resultados del tiempo de flujo obtenidos para cada mezcla de concreto, estuvieron dentro de los límites especificados por la EFNARC (2002). Así también, se pudo determinar que las mezclas de concreto con 20% y 25 % de CBC presentaron valores de tiempo de flujo menores, siendo cercanos al mínimo de referencia de 6 segundos. Para el ensayo de embudo V a T5minutos, se evaluó la resistencia a la segregación del concreto, por lo que después de los 5 min de reposo las mezclas de concreto estuvieron dentro del rango aceptable, sin embargo, solo las mezclas de 10%, 15%, 20% y 25% cumplen con los 2 criterios de este ensayo.

Por otro lado, también se determinó el Índice de Estabilidad Visual (tabla 8) de acuerdo con la norma ASTM C1611 (2018), de la cual las mezclas de CAC con 15% y 20% de CBC no presentaron segregación ni exudación, teniendo un comportamiento estable durante el tiempo de realización de las distintos ensayos y una consistencia más homogénea.

De acuerdo con los resultados observados en las tablas 4, 5, 6 y 7, se puede decir que la mezcla de CAC con 20% de adición de CBC como filler fue la que presentó mejor desempeño según las especificaciones y directrices para el hormigón autocompactable - HAC de EFNARC (2002) la norma ASTM C1611 (2018). Aunque también se consideró que las mezclas con 10% y 15% muestran que pueden cumplir con determinados parámetros de consistencia y trabajabilidad.

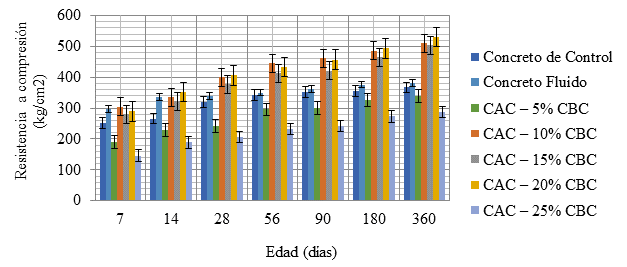

3.5 Ensayo de resistencia a compresión

En la figura 7 y en la tabla 9, se muestran los resultados de resistencia a compresión a los 7, 14, 28, 56, 90, 180 y 360 días para todas las mezclas, donde se puede observar que la resistencia a compresión de las mezclas con 10%, 15% y 20% de CBC obtuvieron resistencias superiores a la mezcla de control y fluida, aunque el uso de materiales con características puzolánicas puede generar una disminución de la resistencia en los primeros 28 días (López, et al., 2010); sin embargo, si se garantiza la humedad y condiciones debidas para propiciar las reacciones de hidratación del cemento y las reacciones puzolánicas de la CBC (Neville y Brooks, 1998), la resistencia del concreto con CBC podría ser superior que un concreto sin CBC a edades superiores de los 28 días. Mediante las mezclas que se elaboraron para este estudio fue posible constatar el efecto de la ganancia de resistencias después de los 28 días, siendo más altas en las mezclas de CAC con CBC de 10%, 15% y 20%, pudiendo evidenciar el efecto puzolánico reducido de la ceniza. Para las mezclas con 5% y 25% de CBC no se presentó el mismo efecto, lo que se relaciona con la pérdida de la capacidad puzolánica de la CBC.

3.6 Comparación de los resultados de los ensayos del concreto autocompactante

Los ensayos realizados para cada mezcla de concreto son analizados en este apartado, los cuales corresponden a: ensayo de flujo de asentamiento, ensayo de T50cm, ensayo de anillo J, ensayo de caja en L, ensayo de embudo V y V a T5minutos y resistencia a compresión a 28 días. Los resultados alcanzados en este proyecto de investigación fueron comparados con los obtenidos en trabajos similares de concretos autocompactantes. Para este fin, fueron considerados únicamente los tres mejores diseños de mezclas de este trabajo, así como los resultados de otros proyectos de investigación con diseños de mezclas similares, los datos son mostrados en la tabla 10.

Los datos presentados en la tabla 11 corresponden a diseños de mezclas que contienen similitudes en sus proporcionamientos, los cuales fueron descritos en la tabla 10, los cuales se comparan entre sí de acuerdo con sus diseños y se discuten de la siguiente manera:

Las mezclas que fueron comparadas con los trabajos de los autores Akram et al. (2009), Narashimhan et al. (2014) y Amjad et al. (2015), corresponden a diseños de mezclas con diferentes porcentajes de adición de ceniza de bagazo de caña (0, 5, 10, 15, 20 y 25%) y un aditivo superplastificante en un 2% por peso de cemento. Los resultados de desempeño de estas mezclas fueron comparados con las mezclas de esta investigación con 10%, 15% y 20% de adición de CBC.

De los datos comparados, se puede decir que el ensayo de flujo de asentamiento presentó resultados aceptables para los diseños de mezclas seleccionados, ya que las mezclas se deben encontrar dentro del rango mínimo de 650 y máximo de 800 mm, con tiempos de flujo de asentamiento T50cm de un mínimo de 2 s y máximo de 5 s (EFNARC, 2002). De acuerdo a los resultados presentados en la tabla 11, los concretos CAC y MRB son las únicas mezclas de concreto que cumplen con el ensayo de flujo de asentamiento, sin embargo, para el tiempo de extensión de flujo T50cm solo cumplen las mezclas de concreto etiquetadas como CAC, mientras que las mezclas de concreto de los otros 3 autores no califican para dicha prueba.

Mediante el ensayo de anillo en J se obtuvo la relación de diferencia de altura de la mezcla entre la parte interna y externa del anillo, la cual no debe exceder de 10 mm. Los resultados presentados en la tabla 11 para este ensayo solo se realizaron para las mezclas CAC y MRB, en las que se puede observar que las mezclas CAC-20%CBC, MRB-10 y MRB-15 cumplen satisfactoriamente.

A través del ensayo de caja en L, y los resultados de la relación de alturas (H2/H1) mostrados en la tabla 11, se pudo determinar que las mezclas CAC-10%CBC, CAC-20%CBC y MRB-15 fueron las únicas que se estuvieron dentro de los valores aceptables con 0.85, 0.89 y 0.80 respectivamente (siendo que el rango de la relación de H2/H1 debe estar entre 0.8 a 1). Las demás mezclas de concreto no cumplieron con este ensayo, de hecho algunas mezclas se obstruyeron y no fluyeron de acuerdo con lo requerido para un CAC.

En el ensayo de embudo V se indica el tiempo aceptable de 6 a 12 segundos, permitiendo evaluar la capacidad de relleno de las mezclas. Donde las mezclas de concreto CAC-10%CBC, CAC-15%CBC y CAC-20%CBC fueron las que estuvieron dentro de los límites aceptables para esta prueba, mientras que las demás muestras exceden el tiempo permisible. Con relación al ensayo de embudo V a T5minutos, que permite evaluar la propiedad de resistencia a la segregación, el rango admisible es considerado de 0 a +3 segundos, para el cual se puede observar en los resultados que las mezclas estudiadas en este trabajo cumplen con dicho requerimiento, mientras que las mezclas reportadas en la literatura no alcanzaron a cumplir con dicho requerimiento.

Los resultados de resistencia a compresión a los 28 días que se muestran en la tabla 11 corresponden a relaciones a/c relativamente similares o cercanas a las consideradas en este proyecto. Las resistencias mecánicas obtenidas para las mezclas CBC a los 28 días se encuentran cercanas a los 400 kg/cm2 con un contenido promedio de cemento de 380 kg/m3; para las mezclas reportadas con las etiquetas de 10B, 15B y 20B-2SP las resistencias mecánicas se comportan similar a las mezclas con CBC pero con un contenido de cemento promedio de 500 kg/m3; mientras que en las mezclas identificadas como MRB se observaron resistencias mecánicas por arriba de los 400 kg/cm2 con contenidos de cemento desde los 360 a los 405 kg/m3; así también, en las mezclas nombradas como SCC se alcanzaron resistencias que rondan los 250 kg/cm2 para contenidos de cemento de 550 kg/m3.

Aunque los resultados muestran resistencias cercanas a las relaciones a/c propuestas, algunas mezclas no alcanzan a cumplir con las propiedades de un CAC, a pesar de tener un mayor contenido de cemento, por lo que independientemente del proceso de fabricación, se requiere de criterio y un diseño adecuado para poder conseguir las prestaciones de un CAC. Las resistencias mecánicas presentadas en la comparativa muestran resistencias apropiadas a sus diseños, sin embargo las presentadas en este trabajo son las que cumplen para casi todas las especificaciones de un CAC. Los otros autores consiguieron mejores resultados, pero para dosificaciones con mayores contenidos de superplastificantes y/o menores contenidos de ceniza de bagazo.

4. Conclusiones

5. Agradecimientos

A la Facultad de Ingeniería de la Universidad Autónoma de Chiapas por las facilidades otorgadas al proyecto para su realización y el uso de los diversos laboratorios existentes para llevar a cabo los estudios y ensayos correspondientes.

Referencias

Águila, I., Sosa, M. (2008). Evaluación físico químico de cenizas de cascarilla de arroz, bagazo de caña y hoja de maíz y su influencia en mezclas de mortero, como materiales puzolánicos. Revista de la Facultad de Ingeniería Universidad Central de Venezuela, 23(4), 55-66. Recuperado en 05 de junio de 2021, de http://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0798-40652008000400006&lng=es&tlng=es.

Amjad, U., Ali, S., Ahad, Z. (2015), Bagasse ash utilization as viscosity modifying agent to produce an economical self-compacting concrete. International Journal of Advanced Structures and Geotechnical Engineering, 04(01).

American Concrete Institute (2008), ACI-211.4R. Guide for Selecting Proportions for High-Strength Concrete with Portland Cement and Fly Ash. Michigan, United States of America.

American Concrete Institute (2002), ACI-211.1. Standard Practice for Selecting Proportions for Normal Heavyweight, and Mass Concrete. Michigan, United States of America.

American Society for Testing and Materials (2018), ASTM-C33/C33M-18. Standard Specification for Chemical Admixtures for Concrete. West Conshohocken, PA, United States of America: ASTM International.

American Society for Testing and Materials (2017), ASTM-C494/C494M-17. Standard Specification for Concrete Aggregates. West Conshohocken, PA, United States of America: ASTM International.

American Society for Testing and Materials (2008), ASTM-C31/C31M-08a. Standard Practice for Making and Curing Concrete Test Specimens in the Field. West Conshohocken, PA, United States of America: ASTM International.

American Society for Testing and Materials.(2018). ASTM-C1611/C1611M-18. Standard Test Method for Slump Flow of Self-Consolidating Concrete. West Conshohocken, PA, United States of America: ASTM International.

American Society for Testing and Materials (2004). ASTM-C39/C39M-04a. Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. West Conshohocken, PA, United States of America: ASTM International.

American Society for Testing and Materials (2019). ASTM-C618-19. Standard Specification for Coal Fly Ash and Raw or Calcined Natural Pozzolan for Use in Concrete. West Conshohocken, PA, United States of America: ASTM International.

Cachán A., C. (2001). Encuentro Medioambiental Almeriense: En busca de soluciones. (pág. 29). Andalucía.

Camargo, M., Pereira, A., Akasaki, J., Fioriti, C., Payá, J., Pinheiro, J. (2014). Rendimiento de morteros producidos con la incorporación de ceniza de bagazo de caña de azúcar. Revista Ingeniería de Construcción, 29(2), 187-199. http://dx.doi.org/10.4067/S0718-50732014000200005

Castaldelli, V., Moraes, J., Akasaki, J., Melges, J., Monzó, J., Borrachero, M., Tashima, M. (2016). Study of the binary system fly ash/sugarcane bagasse ash (FA/SCBA) in SiO2/K2O alkali-activated binders. Fuel, 174, 307-316. https://doi.org/10.1016/j.fuel.2016.02.020

Dharanidharan, S., Rajkumar, L., Karthick, B. (2015). An experimental study on mechanical properties of concrete by using sugarcane bagasse ash. International Journal of Engineering Sciences & Research Technology, 401-405.

Efnarc, S. (2002). European Federation of National Associations Representing for Concrete. Especificaciones y directrices para el Hormigón autocompactable - HAC.

Hien Le, D., Nain Sheen, Y., Tra Lam, M. N. (2018). Fresh and hardened properties of self-compacting concrete with sugarcane bagasse ash-slag blended cement. Construction and Building Materials (185), 138-147. https://doi.org/10.1016/j.conbuildmat.2018.07.029

S&P Global Ratings (2020). Industria cementera en México: Sin señales de recuperación a pesar de tocar fondo el año pasado. Recuperado 13 de diciembre de 2022, de https://www.spglobal.com/_assets/documents/ratings/es/2020-01-22-industria-cementera-mexico.pdf

Jiménez, V. (2013). Efecto de la ceniza de bagazo de caña y ceniza volante en la trabajabilidad, propiedades mecánicas y durabilidad de concretos ternarios, 172. Tesis de Doctorado. (S. Centro de Investigación en Materiales Avanzados, Ed.) Chihuahua, Chihuahua, México. http://cimav.repositorioinstitucional.mx/jspui/handle/1004/74

León-Vélez, A., Guillén-Mena, V. (2020). Energía contenida y emisiones de CO

2

en el proceso de fabricación del cemento en Ecuador. Ambiente Construído, 20, 611-625. https://doi.org/10.1590/s1678-86212020000300448

López, M., Castro, J. T. (2010). Efecto de las puzolanas naturales en la porosidad y conectividad de poros del hormigón con el tiempo. Revista ingeniería de construcción, 25(3), 419-431. https://dx.doi.org/10.4067/S0718-50732010000300006

Martirena, J., Middendorf, B., Gehrke, M., Budelmann, H. (1998). Use of wastes of the sugar industry as pozzolana in lime-pozzolana binders: study of the reaction. Cement and Concrete Research, 11(28), 1525-1536. https://doi.org/10.1016/S0008-8846(98)00130-6

Martirena, J. F., Middendhort, B., Budelmann, H. (1997). Estudio de la reacción de hidratación de aglomerantes de cal puzolana fabricados en base a desechos de la industria azucarera. Santa Clara, Cuba: Universidad Central de las Villas-UCLV.

Mehta, P. K. (2000). Avances en la tecnología del concreto. Revista Construcción y Tecnología - IMCYC. Recuperado 10 de mayo de 2020, de http://www.imcyc.com/revista/2000/octubre2000/concreto.htm#:~:text=Entre%20los%20avances%20recientes%2C%20el,alta%20resistencia%20y%20gran%20durabilidad.

Memon, S., Obaid, H. (2009). Production of low cost self compacting concrete using bagasse ash. Construction and Building Materials (23), 703-712. https://doi.org/10.1016/j.conbuildmat.2008.02.012

Méndez, M. (2008). Determinación de la reactividad puzolánica de adiciones minerales de origen natural con el cemento Portland, 93. Tesis de Maestría. Santa Cruz Xoxocotlán, Oaxaca, México: Instituto Politécnico Nacional.

Nasvik, J. (2006). El ABC del concreto autocompactable. Revista Construcción y Tecnología - IMCYC. Recuperado 10 de mayo de 2020, de http://www.imcyc.com/ct2006/marzo06/TECNOLOGIA.pdf

Neville, A., Brooks, J. (1998). Tecnología del concreto. Reimpresión 2010, México: Trillas.

Okamura, H., Ouchi, M. (2003). Self-compacting concrete. Journal of advanced concrete technology, 1(1), 5-15. https://doi.org/10.3151/jact.1.5

Petermann, J., Nunes, S., Sales, A. (2018). Self-compacting concrete incorporating sugarcane bagasse ash. Construction and Buildng Materials (172), 635-649. https://doi.org/10.1016/j.conbuildmat.2018.03.277

Teixeira, S. R., Romero, M., Rincón, J. M. (2010). Crystallization of SiO2-CaO-Na2O Glass Using Sugarcane Bagasse Ash as Silica Source. Journal of the American Ceramic Society, 93(2), 450-455. https://doi.org/10.1111/j.1551-2916.2009.03431.x

Robayo, R., Mattey, P., Delvasto, S. (2015). Obtención de concretos autocompactantes empleando residuos de demolición. (U. S. Bolivar, Ed.) Revista Latinoamericana de Metalurgia y Materiales, 35(1) 86-94. Recuperado en 12 de agosto de 2022, de http://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0255-69522015000100012&lng=es&tlng=es.

SIAP (2018). Servicio de Información Agroalimentaria y Pesquera. Recuperado el Enero de 2019, de Servicio de Información Agroalimentaria y Pesquera: http://infosiap.siap.gob.mx:8080/agricola_siap_gobmx/AvanceNacionalSinPrograma.do

Sinde, K., Angalekar, S. (2016). To study the hardened properties of SCC by effectiveness range of SCBA of different regions. International Research Journal of Engineering and Technology (IRJET), 03(08).

Socrates, G. (2004). Infrared and Raman Characteristic Group Frequencies: Tables and Charts (Third Edition ed.). West Sussex, England: John Wiley & Sons.

Tabla 2. Características de las probetas y tiempos de prueba para ensayos mecánicos.

Ensayo

Descripción

Edad de prueba (días)

Número de Cilindros

Resistencia a compresión

Cilindros: 150mm Ø x 300mm

7, 14, 28, 56, 90, 180, 360

196

Figura 2.

Preparación de cilindros para ensayos

Figura 3.

Caracterización de mezclas en estado fresco para la evaluación de los parámetros de trabajabilidad elementales de un CAC

Figura 4.

Secuencia de los ensayos de resistencia a compresión.

Figura 5.

Espectro FTIR comparativo de la CBC y el CPC 30R

Tabla 3. Características químicas de la CBC y el CPC 30R.

Características (%)

CBC

Cemento

SiO2

55.1

24.3

Al2O3

0.7

4.3

Fe2O3

1.0

3.0

CaO

39.7

58.8

MgO

1.1

1.4

K2O

0.8

0.7

Na2O

0.9

0.8

Figura 6.

Difractograma de la CBC obtenida en la región.

Tabla 4. Resumen de ensayo de flujo de asentamiento y ensayo de T50cm

Mezcla

D1 (cm)

D2 (cm)

Df (cm)

Flujo asentamiento por cono de Abrams (EFNARC, S., 2002)

T50 (s)

Flujo asentamiento T50cm (EFNARC, S., 2002)

Concreto de Control

---

---

---

Mínimo: 65 cm

---

Mínimo: 2 segundos

Concreto Fluido

57.0

59.0

58.0

9.21

CAC - 5% CBC

45.0

46.0

45.5

10.23

CAC - 10% CBC

69.0

69.0

69.0

2.90

CAC - 15% CBC

69.0

71.0

70.0

Máximo: 80 cm

3.22

Máximo: 5 segundos

CAC - 20% CBC

68.0

68.0

68.0

3.74

CAC - 25% CBC

69.0

70.0

69.5

4.27

Tabla 5. Resumen de ensayo de anillo J

Mezcla

D1 (cm)

D2 (cm)

Df (cm)

H1 (Interior) (cm)

H2 (Exterior) (cm)

A1 (cm)

A2 (cm)

Diferencia de alturas (cm)

Diferencia de Alturas (EFNARC, S., 2002)

Concreto de Control

---

---

---

---

---

---

---

---

Mínimo: 0 cm

Concreto Fluido

52.0

54.0

53.0

8.0

11.0

4.0

1.0

3.0

CAC - 5% CBC

48.0

51.0

49.5

8.0

11.0

4.0

1.0

3.0

CAC - 10% CBC

64.0

65.0

64.5

8.0

10.0

4.0

2.0

2.0

CAC - 15% CBC

47.0

47.0

47.0

8.5

11.0

3.5

1.0

2.5

Máximo: 1.0 cm

CAC - 20% CBC

59.0

57.0

58.0

10.0

11.0

2.0

1.0

1.0

CAC - 25% CBC

69.0

68.0

68.5

9.5

11.0

2.5

1.0

1.5

Tabla 6. Resumen de ensayo de caja en L

Mezcla

T60 (s)

H1 (cm)

H2 (cm)

H2/H1

Relación H2/H1 (EFNARC, S., 2002)

Concreto de Control

---

---

---

---

Mínimo: 0.8

Concreto Fluido

42.2

23.5

11.5

0.49

CAC - 5% CBC

103.1

---

---

---

CAC - 10% CBC

21.2

10.0

8.5

0.85

CAC - 15% CBC

11.4

12.5

9.5

0.76

Máximo: 1.0

CAC - 20% CBC

8.6

9.0

8.0

0.89

CAC - 25% CBC

4.2

9.0

8.0

0.89

Tabla 7. Resumen de ensayo de embudo V y embudo V a T5minutos

Mezcla

Tiempo de flujo

Embudo V (EFNARC, S., 2002)

Tiempo de flujo T5minutos (s)

V funnel at T5minutos (EFNARC, S., 2002)

Concreto de Control

---

Mínimo: 6 segundos

---

Mínimo: 0 segundos

Concreto Fluido

13.8

3.4

CAC - 5% CBC

12.5

1.8

CAC - 10% CBC

9.7

3.0

CAC - 15% CBC

11.1

Máximo: 12 segundos

1.2

Máximo: +3 segundos

CAC - 20% CBC

8.7

2.8

CAC - 25% CBC

6.5

2.7

Tabla 8. Resumen del Índice de Estabilidad Visual

Mezcla

Valor

Valores para la evaluación del VSI (ASTM C1611, 2018)

Concreto de Control

---

• Estable. Sin segregación= 0

Concreto Fluido

2

CAC - 5% CBC

3

• Ligera exudación, sin segregación= 1

CAC - 10% CBC

1

• Ligero halo de mortero (<1 cm). Exudación notable= 2

CAC - 15% CBC

0

CAC - 20% CBC

0

• Halo de mortero (>1 cm) y segregación considerables= 3

CAC - 25% CBC

1

Figura 7.

Valores promedio de resistencia a compresión de las mezclas de concreto autocompactante.

Tabla 9. Proporcionamiento de materiales empleados para los diseños de mezclas de Concretos autocompactantes de acuerdo con cada proyecto de investigación.

Diseño de mezcla

Relación a/c

Agua (kg/m3)

Cemento (kg/m3)

Ceniza de bagazo de caña (kg/m3)

Ceniza de arroz/polvo de cantera (kg/m3)

Agregado fino (kg/m3)

Agregado grueso (kg/m3)

Superplastificante (% por peso de cemento)

CAC-10%CBC

0.45

190.00

380.00

38.00

-

830.00

845.00

2.00

CAC-15%CBC

0.43

190.00

380.00

57.00

-

830.00

845.00

2.00

CAC-20%CBC

0.42

190.00

380.00

76.00

-

830.00

845.00

2.00

10B-2SP*

0.41

225.00

500.00

50.00

-

875.00

750.00

2.00

15B-2SP*

0.39

225.00

500.00

75.00

-

875.00

750.00

2.00

20B-2SP*

0.37

225.00

500.00

100.00

-

875.00

750.00

2.00

MRB-10**

0.43

194.00

405.00

11.25

33.75/315

735.00

650.00

2.00

MRB-15**

0.43

194.00

382.50

22.50

45/315

735.00

650.00

2.00

MRB-20**

0.43

194.00

360.00

37.75

56.25/315

735.00

650.00

2.00

SCC-10B***

0.41

225.00

550.00

50.00

-

963.00

750.00

2.00

SCC-15B***

0.39

225.00

550.00

75.00

-

963.00

750.00

2.00

SCC-20B***

0.37

225.00

550.00

100.00

-

963.00

750.00

2.00

Mezclas de concreto con 10, 15 y 20% de adición de ceniza de bagazo y 2% de aditivo superplastificante, las nomenclaturas se describen de acuerdo con cada uno de los autores citados. Se seleccionaron solo las muestras que presentan proporciones similares significativas a las de este trabajo de investigación.

* Akram et al. (2009) 10, 15 y 20% Bagasse-2% Superplastifier

** Narashimhan et al. (2014) Mix Replacement of Bagasse- 10, 15 y 20%

*** Amjad et al. (2015) SCC -15,20B (Self Compacting Concrete- 10, 15 y 20% Bagasse Ash)

Tabla 10. Resultados de los ensayos realizados a las diferentes mezclas de concreto autocompactante de acuerdo con cada autor.

Mezclas de concreto

Flujo de asentamiento (mm)

Flujo de asentamiento T50cm (s)

Ensayo de anillo J (diferencias en mm)

Ensayo de anillo en J “Df” (mm)

Ensayo de caja en L (H2/H1)

Ensayo de embudo V (s)

Ensayo de embudo V a T5minutos (s)

Resistencia a la compresión a 28 días (kg/cm2)

Relación a/c

CAC-10%CBC

690

2.90

20

645

0.85

9.70

3.00

399.63

0.45

CAC-15%CBC

700

3.22

25

470

0.76

11.10

1.20

377.04

0.43

CAC-20%CBC

680

3.74

10

580

0.89

8.70

2.80

405.86

0.42

10B-2SP*

490

>10

-

-

Obstruido

14.00

6.00

387.49

0.41

15B-2SP*

420

>10

-

-

Obstruido

18.00

Atascado

407.89

0.39

20B-2SP*

330

>10

-

-

Obstruido

>20

Atascado

397.69

0.37

MRB-10**

630

6.00

10

480

0.80

14.00

-

420.53

0.41

MRB-15**

615

7.00

10

505

0.80

17.00

-

423.79

0.43

MRB-20**

600

7.00

13

535

0.70

19.00

-

402.17

0.43

SCC-10B***

474

6.00

-

-

0.70

14.00

6.00

254.93

0.41

SCC-15B***

425

Incumplido

-

-

0.00

18.00

Atascado

285.52

0.39

SCC-20B***

313

Incumplido

-

-

0.00

Atascado

Atascado

244.73

0.37

Mezclas de concreto con 10, 15 y 20% de adición de ceniza de bagazo y 2% de aditivo superplastificante, las nomenclaturas se describen de acuerdo a cada uno de los autores citados. Se seleccionaron solo las muestras que presentan proporciones similares significativas a las de este trabajo de investigación.

* Akram et al. (2009) 15 y 20% Bagasse-2% Superplastifier

** Narashimhan et al. (2014) Mix Replacement of Bagasse-10, 15 y 20%

*** Amjad et al. (2015) SCC -15,20B (Self Compacting Concrete-10, 15 y 20% Bagasse Ash)