| Articulos | https://doi.org/10.21041/ra.v12i3.630 |

Comportamiento a flexión de vigas de concreto reforzado con parámetros electroquímicos asociados con un nivel de corrosión alto

Flexural behavior of reinforced concrete beams with electrochemical parameters associated with high level of corrosion

Comportamento à flexão de vigas de concreto armado com parâmetros eletroquímicos associados a um alto nível de corrosão

Joel Alberto

Moreno Herrera1

*

![]() ,

Jorge

Varela-Rivera1

,

Jorge

Varela-Rivera1

![]() ,

Rebeca Visairo

Méndez2

,

Rebeca Visairo

Méndez2

![]() ,

Pedro

Castro-Borges2

,

Pedro

Castro-Borges2

![]()

1 Facultad de Ingeniería, Universidad Autónoma de Yucatán, México.

2 Centro de Investigación y de Estudios Avanzados, IPN, Unidad Mérida, México.

*Contact author: joel.moreno@correo.uady.mx

Recepción:

16

de

julio

de

2022.

Aceptación:

17

de

agosto

de

2022.

Publicación: 01 de septiembre de 2022.

| Citar como:Moreno Herrera, J. A.,Varela Rivera, J. L.,Visairo Méndez, R.,Castro Borges,P. (2022), “Comportamiento a flexión de vigas de concreto reforzado con parámetros electroquímicos asociados con un nivel de corrosión alto”, Revista ALCONPAT, 12 (3), pp. 422 – 432, DOI: https://doi.org/10.21041/ra.v12i3.630 |

Resumen

En este trabajo se evaluó el cambio en el comportamiento a flexión de vigas de concreto reforzado. Se consideraron vigas sin corrosión y vigas con parámetros electroquímicos asociados con un nivel de corrosión alto. Los parámetros electroquímicos considerados fueron la velocidad de corrosión, la resistividad eléctrica y la concentración de cloruros. Las vigas se ensayaron bajo cargas verticales incrementales hasta la falla. Se presentan los patrones de agrietamiento, las cargas de fluencia y máxima, la rigidez de fluencia y la ductilidad de desplazamiento de las vigas. Con base en el análisis de estos parámetros estructurales se concluye que el comportamiento a flexión de las vigas con y sin corrosión fue similar.

Palabras clave:

vigas de concreto reforzado,

corrosión,

cargas sostenidas,

comportamiento estructural,

comportamiento electroquímico

1. IntroducciÓn

El concreto reforzado (CR) es uno de los materiales más utilizados en la industria de la construcción alrededor del mundo. La producción anual global de concreto se estima en aproximadamente 11000 millones de metros cúbicos (Ceballos, 2016). Uno de los principales problemas que afectan la seguridad y la durabilidad de las estructuras de concreto reforzado es la corrosión (Rodríguez, 2014). La corrosión se puede iniciar cuando agentes agresivos tales como los cloruros, sulfatos y dióxido de carbono, entre otros, penetran en el concreto (Castro, 1988). La corrosión puede inducir una degradación en las propiedades físicas y mecánicas del acero de refuerzo. Dicha degradación se atribuye a cambios en la composición química debidos a la reacción química del acero con los agentes agresivos del ambiente que lo rodea (Maldonado-López, 1996). La corrosión puede producir daños en elementos de CR como son los agrietamientos y el desprendimiento del recubrimiento del acero de refuerzo. Dichos daños causan pérdidas en la resistencia y la capacidad de deformación de elementos de CR, poniendo en riesgo la seguridad de las estructuras. Los daños en estructuras asociados a la corrosión generan gastos y pérdidas económicas importantes en muchos países (Vázquez-Castillo, 1998). El costo anual de reparaciones en estructuras de CR en el Reino Unido es de aproximadamente 755 millones de libras esterlinas (Rodríguez, 2014). En EE. UU., el costo por mantenimiento y reparaciones de infraestructura costera se estima en 660 millones de dólares (Xianming et al. 2012). Por lo que, las medidas de prevención, evaluación y control adecuado de la corrosión son de suma importancia.

La normatividad mexicana vigente sobre durabilidad de estructuras de concreto reforzado se enfoca principalmente en dos aspectos, prevención y evaluación. En las Normas Técnicas Complementarias para el Diseño y Construcción de Estructuras de Concreto (NTCC-2017) se especifican recomendaciones enfocadas en la prevención de la corrosión. En dichas normas se proponen recomendaciones mínimas para la resistencia a compresión del concreto y para el espesor del recubrimiento de concreto de elementos estructurales en función de niveles de exposición al ambiente. Por otro lado, existen normas donde se especifican recomendaciones basadas principalmente en el comportamiento electroquímico de vigas de concreto reforzado. Por ejemplo, en las NMX-C-514-ONNCCE-2016 se establecen niveles de corrosión en función de la velocidad de corrosión. Adicionalmente, en las NMX-C-523-ONNCCE-2015 se establecen niveles de riesgo de corrosión en función de la resistividad eléctrica del concreto. Dichas normas no están explícitamente asociadas con el comportamiento estructural de elementos de concreto reforzado.

Existen algunos estudios donde se evalúa el comportamiento estructural de elementos de concreto reforzado afectados por la corrosión. Las variables más estudiadas han sido el nivel de corrosión (Gu et al., 2010; Ou et al., 2016; Ye et al., 2018), el diámetro del acero de refuerzo longitudinal a tensión (Gu et al., 2010; Ou et al., 2016; Shaikh, 2018) y la magnitud de las cargas sostenidas (Tachibana et al., 1990; Castel et al., 2000; Vidal et al., 2007; Torres et al., 2007; Juárez et al., 2011; Ye et al., 2018). Por su parte, existen estudios sobre el comportamiento electroquímico de vigas de concreto reforzado afectados por corrosión (Andrade y González, 1978; Andrade et al., 1993; Elsener et al., 2003). En los estudios anteriores se observa que se ha considerado por separado el comportamiento estructural y el comportamiento electroquímico de los elementos. Se encontró sólo un estudio donde se correlacionan el comportamiento estructural y electroquímico de vigas de CR (Yu et al., 2015). Sin embargo, en dicho estudio sólo se ensayaron 2 vigas con corrosión. El único parámetro considerado para relacionar el comportamiento estructural y electroquímico fue la velocidad de corrosión. Con base en la revisión de los estudios anteriores, se observa que aún se requieren más estudios experimentales donde se relacionen otros parámetros que definan el comportamiento estructural y electroquímico de vigas de CR. Los parámetros más utilizados para evaluar el comportamiento estructural a flexión de vigas de concreto reforzado son la resistencia, la rigidez y la capacidad de deformación. Los parámetros más utilizados para evaluar el comportamiento electroquímico son la velocidad de corrosión, el potencial de corrosión, la resistividad eléctrica del concreto y la concentración de cloruros. Las relaciones entre los parámetros anteriores permitirán evaluar mejor las estructuras afectadas por corrosión.

El objetivo de este trabajo es evaluar el cambio en el comportamiento a flexión de vigas de concreto reforzado. Se consideraron vigas sin corrosión y vigas con parámetros electroquímicos asociados con un nivel de corrosión alto. Dichas vigas se tomaron del trabajo de Moreno-Herrera et al. (2022).

2. Metodología

2.1 Características de vigas existentes

Se tienen 8 vigas de concreto reforzado, 4 de control y 4 con corrosión (Moreno-Herrera et al., 2022). Las dimensiones de las vigas fueron de 15 x 30 x 350 cm (ancho x peralte x longitud). Las vigas se diseñaron para inducir un comportamiento por flexión. El acero de refuerzo longitudinal consistió en 2 barras #4 (13 mm de diámetro) en la zona de tensión y 2 barras #3 (9.5 mm de diámetro) en la zona de compresión. Se utilizaron barras corrugadas con resistencia nominal a la fluencia (fy) de 411.88 MPa (4200 kg/cm2). El acero de refuerzo transversal consistió en estribos #2 (64 mm de diámetro) espaciados cada 130 mm. Se utilizaron barras lisas con resistencia nominal a la fluencia de 227.51 MPa (2320 kg/cm2). El recubrimiento libre del acero de refuerzo longitudinal fue de 25 mm. La resistencia a compresión promedio del concreto fue de 17.53 MPa (178.75 kg/cm2). Se utilizó cemento Portland compuesto, agregado calizo triturado de alta absorción, tamaño máximo del agregado de 19 mm, una relación agua/cemento de 0.62 y un revenimiento de 100 mm. Las vigas fueron construidas por un trabajador experimentado. El acero de refuerzo transversal se pintó con esmalte alquidálico anticorrosivo. Lo anterior para inducir la corrosión exclusivamente en el acero de refuerzo longitudinal. Para el caso de las vigas de control, el concreto se colocó y compactó de forma tradicional. Para el caso de las vigas con corrosión, el concreto se colocó en dos capas de 150 mm de altura. En la primera se colocó concreto contaminado con cloruros (1.5% del peso de cemento). En la segunda capa se colocó concreto normal. Las vigas se almacenaron y curaron con agua por un periodo de 28 días.

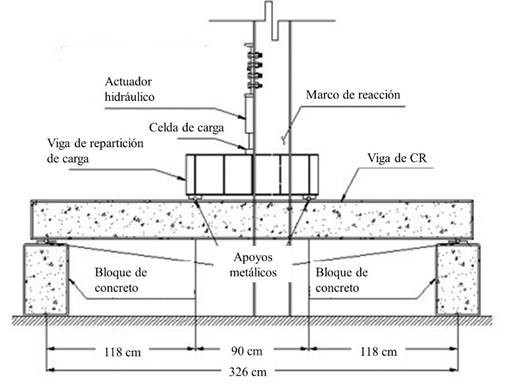

Las vigas se sometieron a cargas verticales incrementales hasta alcanzar los esfuerzos de tensión objetivo en el acero de refuerzo longitudinal (Tabla 1). Las cargas se aplicaron utilizando un sistema de carga a cuatro puntos (Figura 1). Con este sistema de carga, las vigas estuvieron sujetas a momento flexionante constante y fuerza cortante nula en el tercio central de las vigas. En la Tabla 1, VC se refiere a vigas control y VCC a vigas con corrosión, 0.4 y 0.8 se refieren a los porcentajes de esfuerzo de tensión objetivo en el acero de refuerzo longitudinal (40% y 80% de fy). En Tabla 1 se incluye la carga asociada con el agrietamiento por flexión ( P cr ) y su correspondiente desplazamiento ( ∆ 푐푟 ), la carga asociada con el esfuerzo de tensión objetivo ( 푃 푚1 ) y su correspondiente desplazamiento ( ∆ 푚1 ), así como la rigidez inicial ( 퐾 표 ) y la rigidez posterior al agrietamiento ( 퐾 푐푟 ) de las vigas. La rigidez inicial se calculó con 푃 푐푟 y ∆ 푐푟 . La rigidez posterior al agrietamiento se calculó con 푃 푐푟 y 푃 푚1 .

| Tabla 1. Parámetros estructurales iniciales de las vigas (Moreno-Herrera et al., 2022) | ||||||||||||||

| Viga | Pcr (kN) | ∆cr (mm) | Pm1(kN) | ∆m1 (mm) | Ko (kN/mm) | Ker(kN/mm) | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VC1-0.4 | 7.69 | 0.83 | 18.17 | 4.32 | 10.30 | 3.00 | ||||||||

| VC2-0.4 | 5.20 | 0.45 | 18.29 | 4.25 | 12.90 | 3.44 | ||||||||

| VC1-0.8 | 8.03 | 0.80 | 35.8 | 10.63 | 11.18 | 2.82 | ||||||||

| VC2-0.8 | 5.40 | 0.68 | 35.31 | 11.77 | 8.86 | 2.70 | ||||||||

| VCC1-0.4 | 7.61 | 0.80 | 17.88 | 4.38 | 10.55 | 2.87 | ||||||||

| VCC2-0.4 | 9.74 | 0.98 | 18.37 | 4.09 | 11.21 | 2.78 | ||||||||

| VCC1-0.8 | 9.11 | 1.00 | 36.11 | 10.93 | 10.20 | 2.72 | ||||||||

| VCC2-0.8 | 7.93 | 0.92 | 36.37 | 11.17 | 9.56 | 2.78 | ||||||||

2.2 Cargas sostenidas y corrosión acelerada en vigas existentes

Las vigas estuvieron sujetas a cargas sostenidas durante un período de 166 días (Moreno-Herrera et al., 2022). Se consideraron cargas sostenidas asociadas con los esfuerzos de tensión objetivo (Tabla 1). Las cargas sostenidas generaron la misma distribución de momentos flexionantes y fuerzas cortantes en las vigas obtenidas con el sistema de carga a cuatro puntos descrito anteriormente. Durante dicho período se aplicaron ciclos de humedecimiento y secado para inducir la corrosión acelerada. Se humedecieron las vigas cada 12 horas, una vez con agua potable y una con una solución salina al 3.5%. La concentración de cloruros en la solución utilizada es similar a la del agua de mar. En la Tabla 2 se presentan los valores máximos observados de velocidad de corrosión en el acero de refuerzo longitudinal a tensión, y resistividad eléctrica y concentración de cloruros en el concreto de las vigas. La velocidad de corrosión y la resistividad eléctrica se midieron con un corrosímetro (James Instruments, 2010). La concentración de cloruros se obtuvo de acuerdo con la norma NMX-C.523-ONNCCE-2015.

| Tabla 2. Parámetros electroquímicos de las vigas (Moreno-Herrera et al., 2022) | ||||||||||||||

| Viga | Velocidad de corrosión (μAmp/cm2) | Resistividad eléctrica del concreto (kΩ ‧ cm) | Concentración de cloruros (% por peso de cemento) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VC1-0.4 | 0.45 | 11.97 | 0.3034 | |||||||||||

| VC2-0.4 | ||||||||||||||

| VC1-0.8 | 0.65 | 11.08 | 0.3295 | |||||||||||

| VC2-0.8 | ||||||||||||||

| VCC1-0.4 | 7.01 | 1.37 | 2.5853 | |||||||||||

| VCC2-0.4 | ||||||||||||||

| VCC1-0.8 | 5.66 | 2.47 | 3.2038 | |||||||||||

| VCC2-0.8 | ||||||||||||||

En la Tabla 2 se observa que la velocidad de corrosión máxima de las vigas control (VC) estuvo asociada con un bajo a moderado nivel de corrosión (0.1 a 0.5 μAmp cm 2 ) (NMX-C-501-ONNCCE-2015); la resistividad eléctrica estuvo asociada con un bajo a moderado riesgo de corrosión (10 a 50 kΩ∙cm) (NMX-C-514-ONNCCE-2016); la concentración de cloruros fue menor que el valor límite de 0.52 propuesto para concreto fabricado con agregados calcáreos y con una relación a/c de 0.6 (Castro et al., 1993). Por otro lado, en la Tabla 2 se observa que la velocidad de corrosión de las vigas con corrosión (VCC) estuvo asociada con un alto nivel de corrosión (mayor que 1 μAmp cm 2 ); la resistividad eléctrica estuvo asociada con un alto riesgo de corrosión (menor que 10 kΩ∙cm); la concentración de cloruros fue al menos 5 veces mayor que el valor límite. Con base en lo anterior, se observa que, desde el punto de vista electroquímico, se tiene vigas con parámetros asociados con un nivel de corrosión alto.

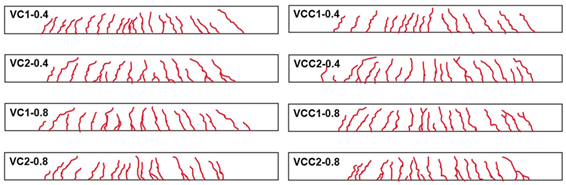

Para las vigas sometidas al mismo esfuerzo de tensión objetivo, en general el patrón de agrietamiento fue similar. Para las vigas con esfuerzo de tensión objetivo de 0.8 fy, se observaron mayores anchos y longitudes de grietas que las observadas en vigas con esfuerzo de 0.4 fy. Lo anterior se debió a que las cargas aplicadas para el esfuerzo de 0.8 fy fueron mayores. Posterior a la inducción de la corrosión, los patrones de agrietamiento fueron similares que los observados previo a la aplicación de la técnica de corrosión.

2.3 Sistema de carga e instrumentación para ensaye de vigas existentes

Las vigas control y con corrosión se ensayaron bajo cargas verticales incrementales hasta la falla. Las vigas se ensayaron posterior al periodo de aplicación de las cargas sostenidas y la inducción de la corrosión. Se utilizó el mismo sistema de carga a cuatro puntos descrito anteriormente (Figura 1). Las cargas se aplicaron utilizando un actuador hidráulico, y se midieron utilizando una celda de carga. Los desplazamientos verticales a la longitud media de las vigas se midieron utilizando dos potenciómetros lineales. Las deformaciones unitarias en el acero de refuerzo longitudinal a tensión se midieron utilizando galgas extensométricas. Previo a la colocación del concreto, las galgas extensométricas se pegaron al acero de refuerzo longitudinal a tensión (Moreno-Herrera et al., 2022).

|

||||

| Figura 1. Sistema de carga a cuatro puntos | ||||

3. Resultados y discusión

En la Figura 2 se presenta el patrón de agrietamiento final de las vigas. El patrón de agrietamiento fue similar, tanto para las vigas control como para las vigas con corrosión. Dicho patrón se caracterizó por la formación de grietas verticales por flexión en la parte central de las vigas y grietas inclinadas por flexo-cortante en los extremos.

|

||||

| Figura 2. Patrones de agrietamiento final de las vigas | ||||

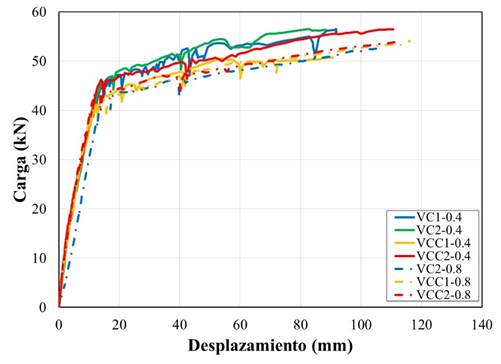

En la Figura 3 se presentan las curvas carga - desplazamiento de las vigas. En la Tabla 3 se presenta la carga de fluencia ( 푃 푦 ) y el correspondiente desplazamiento de fluencia ( ∆ 푦 ), así como la carga máxima ( 푃 푚2 ) y el correspondiente desplazamiento máximo ( ∆ 푚2 ) de las vigas. Las cargas de fluencia se determinaron utilizando las deformaciones unitarias medidas con las galgas extensométricas de las vigas. En la Tabla 3 se incluye la rigidez inicial a la fluencia ( 퐾 푦 ) y la ductilidad de desplazamiento (휇) de las vigas. La rigidez inicial a la fluencia se calculó utilizando la carga de fluencia. La ductilidad de desplazamiento se calculó como la relación entre el desplazamiento máximo y el desplazamiento de fluencia correspondiente de cada viga. Para la viga VCC1-0.8 sólo se reporta la carga máxima y su correspondiente desplazamiento debido a que se tuvieron problemas con las mediciones de las galgas extensométricas.

|

||||

| Figura 3. Curvas carga - desplazamiento vertical | ||||

| Tabla 3. Parámetros estructurales de vigas ensayadas a la falla | ||||||||||||||

| Viga | Py (kN) | ∆y (mm) | Pm2 (kN) | ∆m2 (mm) | Ky (kN/mm) | μ (∆m2/∆y) | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VC1-0.4 | 43.47 | 13.08 | 56.54 | 91.79 | 3.32 | 7.02 | ||||||||

| VC2-0.4 | 44.09 | 13.24 | 54.45 | 88.18 | 3.33 | 6.66 | ||||||||

| VC1-0.8 | -- | -- | 52.93 | 119.30 | -- | -- | ||||||||

| VC2-0.8 | 42.52 | 14.35 | 52.56 | 105.87 | 2.96 | 7.38 | ||||||||

| Promedio | 43.36 | 13.56 | 54.12 | 101.28 | 3.21 | 7.02 | ||||||||

| CV | 0.02 | 0.05 | 0.03 | 0.14 | 0.07 | 0.05 | ||||||||

| VCC1-0.4 | 42.63 | 14.11 | 50.70 | 90.72 | 3.02 | 6.43 | ||||||||

| VCC2-0.4 | 46.13 | 15.59 | 56.48 | 110.66 | 2.96 | 7.10 | ||||||||

| VCC1-0.8 | 41.92 | 16.54 | 54.10 | 116.03 | 2.53 | 7.02 | ||||||||

| VCC2-0.8 | 42.93 | 14.44 | 53.92 | 112.79 | 2.97 | 7.81 | ||||||||

| Promedio | 43.30 | 15.17 | 53.80 | 107.55 | 2.87 | 7.09 | ||||||||

| CV | 0.04 | 0.07 | 0.04 | 0.11 | 0.08 | 0.08 | ||||||||

En la Tabla 3 se observa que el promedio de las cargas de fluencia y el promedio de las cargas máximas junto con sus correspondientes desplazamientos promedio fueron similares para todas las vigas, respectivamente. La relación entre el promedio de las cargas de fluencia de las vigas con corrosión y el promedio de las cargas de fluencia de las vigas control fue de 0.99. A su vez, la relación entre el promedio de las cargas máximas de las vigas con corrosión y el promedio de las cargas máximas de las vigas control fue de 1.01.

Adicionalmente, en la Tabla 3 se observa que el promedio de la rigidez inicial a la fluencia fue similar para todas las vigas. La relación entre el promedio de las rigideces iniciales a la fluencia de las vigas con corrosión y el promedio de las rigideces iniciales de fluencia de las vigas control fue de 0.90. Finalmente, en la Tabla 3 se observa que el promedio de las ductilidades de desplazamiento de las vigas fue similar. La relación entre el promedio de las ductilidades de desplazamiento de las vigas con corrosión y el promedio de ductilidades de desplazamiento de las vigas control fue de 1.01.

Aun cuando los valores de los parámetros electroquímicos de las vigas con corrosión indicaban un nivel de corrosión alto, no se observó una diferencia significativa en el comportamiento estructural a flexión de las vigas con corrosión, comparado con el de las vigas control. La carga de fluencia, la carga máxima, la rigidez inicial a la fluencia y la ductilidad de desplazamiento de las vigas estudiadas fueron similares. Aunque los parámetros anteriores son adecuados desde el punto de vista estructural, los parámetros electroquímicos indican un riesgo en la durabilidad de las vigas. Por tanto, desde el punto de vista electroquímico, se deberían tomar medidas para mitigar la corrosión en dichas vigas.

4. Conclusiones y recomendaciones

Se ensayaron ocho vigas de concreto reforzado bajo cargas verticales incrementales hasta la falla. Se consideraron vigas sin corrosión y vigas con parámetros electroquímicos asociados con un nivel de corrosión alto. Con base en los resultados obtenidos en este trabajo, se presentan las siguientes conclusiones y recomendaciones:

- El patrón de agrietamiento final de las vigas control y las vigas con corrosión fue similar. El patrón se caracterizó por la formación de grietas verticales por flexión en la parte central de las vigas y grietas inclinadas por flexo-cortante en los extremos.

- Aun cuando los valores de los parámetros electroquímicos de las vigas con corrosión indicaban un nivel de corrosión alto, no se observó una diferencia significativa en el comportamiento estructural a flexión de las vigas con corrosión, comparado con el de las vigas control. La carga de fluencia, la carga máxima, la rigidez inicial a la fluencia y la ductilidad de desplazamiento de las vigas con y sin corrosión estudiadas fueron similares.

- Aunque los parámetros del comportamiento a flexión estudiados son adecuados desde el punto de vista estructural, los parámetros electroquímicos indican un riesgo en la durabilidad de las vigas. Por tanto, se deberían tomar medidas para mitigar la corrosión en las vigas.

- Se recomienda estudiar vigas con parámetros electroquímicos asociados a mayores niveles de corrosión que los considerados en este trabajo. Se deben considerar adicionalmente parámetros físicos como son los agrietamientos y las manchas asociadas a mayores niveles de corrosión. Estos parámetros físicos no fueron observados en las vigas estudiadas. Lo anterior permitirá establecer relaciones entre diferentes niveles de corrosión y el correspondiente daño estructural en vigas de concreto reforzado. De esta forma se podría obtener la relación entre los parámetros electroquímico y estructurales de las vigas. Se pueden definir niveles de corrosión en función de parámetros estructurales como son pérdida de resistencia, rigidez o capacidad de deformación. Por su parte, los parámetros físicos se pueden evaluar en función de los anchos y longitudes de grietas longitudinales al acero de refuerzo. Este tipo de agrietamientos son característicos en vigas con niveles altos de corrosión.

5. Agradecimientos

R. Visairo Méndez agradece al Consejo Nacional de Ciencia y Tecnología por la beca de maestría recibida. De igual forma, agradece a la Facultad de Ingeniería de la UADY y al Cinvestav Mérida por las facilidades otorgadas para las mediciones estructurales y de corrosión

Referencias

Andrade F., y González J.A. (1978). Quantitative measurements of corrosion rate of reinforcing steels embedded in concrete using polarization resistance measurements. Materials and Corrosion. 29(8): 515-519.

Andrade, C. (1993), Calculation of chloride diffusion-coefficients in concrete from ionic migration measurements. Cement and Concrete Research, 23 (3): 724-742. https://doi.org/10.1016/0008-8846(93)90023-3.

Castro P. (1998). “Corrosión en Estructuras de Concreto: teoría, inspección, diagnóstico, vida útil y reparaciones”. 1ª Edición. Instituto Mexicano del Cemento y del Concreto A.C., México, DF.

Castel A., François R., Arliguie G. (2000). Mechanical behaviour of corroded reinforced concrete beams-Part 1: Experimental study of corroded beams. Materials and Structures, 33: 539-544, https://doi.org/10.1007/BF02480533

Ceballos, M. (2016). “El concreto, material fundamental para la infraestructura.” Centro de Innovación Tecnológica para la Construcción. pp. 24-25.

Elsener, B., Andrade, C., Gulikers, J., Polder, R y Raupach, M. (2003). Half-cell potential measurements-Potential mapping on reinforced concrete structures. Materials and Structures. 36: 461-471, https://doi.org/10.1007/BF02481526

Gu X., Zhang W., Shang D., Wang X. (2010). “Flexural Behavior of Corroded Reinforced Concrete Beams.” Earth and Space 2010: Engineering, Science, Construction, and Operations in Challenging Environments, ASCE, 2, 3545-3552. https://doi.org/10.1061/41096(366)339

Juárez, C. A., Guevara, B., Fajardo, G., & Castro-Borges, P. (2011). Ultimate and nominal shear strength in reinforced concrete beams deteriorated by corrosion. Engineering Structures, 33(8): 3189-3196. https://doi.org/10.1016/j.engstruct.2011.08.014

Maldonado López, L. (1996). “Corrosión del acero de refuerzo: revisión del estado del arte en México.” En F. d. Yucatán (Ed.), VII Seminario de Investigación, (pág. 18). Mérida, Yucatán, México.

Moreno-Herrera, J., Visairo-Méndez, R., Varela-Rivera, J., Balancan-Zapata, M., y Castro-Borges, P. (2022, enviado para su posible publicación). Corrosion, The Journal of Science and Engineering.

NMX-C-501-ONNCCE-2015. (2015). “Industria de la Construcción - Durabilidad de Estructuras de Concreto Reforzado - Medición de Velocidad de Corrosión en Campo - Especificaciones y Método de Ensayo.” Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

NMX-C-514-ONNCCE-2016. (2016). “Industria de la Construcción - Resistividad Eléctrica del Concreto Hidráulico - Especificaciones y métodos de ensayo.” Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

NMX-C-523-ONNCCE-2016. (2016). “Industria de la construcción - Durabilidad de estructuras de concreto reforzado - Concentración de cloruros solubles en agua y ácido - determinación en concreto hidráulico - Método de extracción y método de determinación por ión selectivo.” Organismo Nacional de Normalización y Certificación de la Construcción y Edificación, S.C.

NTCC-2017 (2017). “Normas Técnicas Complementarias para Diseño y Construcción de Estructuras de Concreto.” Órgano del Gobierno del Distrito Federal, Jefatura de Gobierno. México, D.F.: Administración Pública del Distrito Federal.

Ou Y., Susanto Y., Roh H. (2016). Tensile behavior of naturally and artificially corroded steel bars. Construction and Building Materials, 103: 93-104, https://doi.org/10.1016/j.conbuildmat.2015.10.075

Rodriguez-Rodriguez, A. (2014). Las pérdidas económicas causadas por el fenómeno de la corrosión atmosférica del acero de refuerzo embebido en el hormigón armado. CENIC: Ciencias Químicas, 45: 52-59.

Shaikh, F.U.A. (2018). Effect of Cracking on Corrosion of Steel in Concrete. International Journal of Concrete Structures and Materials, 12(3), https://doi.org/10.1186/s40069-018-0234-y

Tachibana Y., Maeda K., Kajikawa Y., Kawuamura M. (1990). Mechanical behavior of RC beams damaged by corrosion of reinforcement. Corrosion of Reinforcement in Concrete Construction, 178-187.

Torres Acosta, A., Navarro Gutiérrez, S., & Terán, C. (2007). Residual flexure capacity of corroded reinforced concrete beams. Engineering Structures, 1145-1152. https://doi.org/10.1016/j.engstruct.2006.07.018.

Vázquez Castillo, C. D. (1998). “Diagnóstico de la corrosión del puente de Celestún.” Tesis. Mérida, Yucatán, México: Facultad de Ingeniería, Universidad Autónoma de Yucatán.

Vidal T., Castel A., François R. (2007). Corrosion process and structural performance of a 17 year old reinforced concrete beam stored in chloride environment. Cement and Concrete Research, 37(11): 1551-1561, https://doi.org/10.1016/j.cemconres.2007.08.004

Xianming, S., Ning, X., Keith, F., Jing, G. (2012) Durability of steel reinforced concrete in chloride environments: An overview. Construction and Building Materials, 37: 36-40, https://doi.org/10.1016/j.conbuildmat.2011.12.038

Ye, H., Fu, C., Jin, N., Jin, X. (2018). Performance of reinforced concrete beams corroded under sustained service loads: A comparative study of two accelerated corrosion techniques. Construction and Building Materials, 162: 286-297, https://doi.org/10.1016/j.conbuildmat.2017.10.108

Yu, L., François, R., Hiep, V., L’Hostis, V., Gagné, R. (2015). Development of chloride-induced corrosion in pre-cracked RC beams under sustained loading: Effect of load-induced cracks, concrete cover, and exposure conditions. Cement and Concrete Research, 67: 246-258, https://doi.org/10.1016/j.cemconres.2014.10.007