| Artículos | https://doi.org/10.21041/ra.v12i3.619 |

Realcalização eletroquímica de mostras de concreto carbonatado aplicado sob os critérios de três regulamentações

Electrochemical re-alkalinization applied to carbonated concrete beams samples under the criteria of three standards

Realcalinización electroquímica aplicada a muestras de concreto carbonatadas bajo criterios de tres normatividades

Josefa

de los Angeles Paat Estrella1

*

![]() ,

Jose Alexandro

Miam Cuevas2

,

Jose Alexandro

Miam Cuevas2

![]() ,

Erick Edgar

Bandala3

,

Erick Edgar

Bandala3

![]() ,

Tezozomoc

Pérez López4

,

Tezozomoc

Pérez López4

![]() ,

Demetrio

Nieves Mendoza3

,

Demetrio

Nieves Mendoza3

![]()

1 Doctorado en Ingeniería, Facultad de Ingeniería Mecánica y Eléctrica, Universidad Veracruzana, campus Xalapa, Veracruz, México..

2 Facultad de Ciencias Químico Biológicas, Universidad Autónoma de Campeche, Campeche, México.

3 Facultad de Ingeniería, Universidad Veracruzana, campus Xalapa, Veracruz, México.

4 Centro de Investigación en Corrosión, Universidad Autónoma de Campeche, Campeche, México.

*Contact author: josapaae@uacam.mx

Recepção:

15

de

junho

de

2022.

Aceitação:

30

de

agosto

de

2022.

Publicação: 01 de setembro de 2022.

| Citar como: Paat Estrella, J. A., Miam Cuevas, J. A., Maldonado Bandala, E. E., Pérez López, T., Nieves Mendoza, D. (2022), “Realcalinização eletroquímica de corpos de prova de concreto carbonatado aplicado sob os critérios de três normas”, Revista ALCONPAT, 12 (3), pp. 347 – 361, DOI: https://doi.org/10.21041/ra.v12i3.619 |

Resumo

O efeito da realcalização eletroquímica foi avaliado pela aplicação das normas UNE-EN-1504, NACE-SP0107 2007 e NMX-C-553-ONNCCE-2018, em amostras de concreto armado previamente carbonatadas. Com o acompanhamento do grau de realcalização, através de medidas de pH e potencial de meia célula aos 7, 14, 21 e 28 dias, observa-se a recuperação do pH em todos os casos, obtendo valores característicos de potencial de meia célula em cada aplicação de corrente, o que confirma a polarização do aço, modificando a condição termodinâmica da interface concreto-aço e provocando alterações químicas na pasta de concreto. Com a norma NMX-C-553-ONNCCE-2018 o aço foi polarizado sem atingir a região de sobreproteção, evitando o risco de produção de hidrogênio e fragilidade no aço.

Palavras chave:

realcalização eletroquímica,

pH,

potencial de meia célula,

amperagem,

1. IntroduÇÃo

A durabilidade das estruturas de concreto armado é considerada como sua capacidade de manter as condições físicas e químicas inalteradas durante sua vida útil quando submetidas à degradação do material, por isso o projeto estrutural de uma edificação de concreto armado deve estipular as medidas adequadas para que ela atinja a vida útil estabelecida no projeto, levando em consideração as condições ambientais e climáticas e o tipo de edificação a ser construída.

A deterioração de infraestruturas como pontes, oleodutos, tanques, edifícios, canais, portos, armazéns, monumentos históricos, aeroportos, ferrovias, etc. afeta a sociedade porque essas estruturas ficam inutilizadas antes de atingir o fim de sua vida útil estabelecida. Portanto, dentro das prioridades no México, estão a segurança das pessoas, os imóveis e a proteção do meio ambiente.

Técnicas como Realcalinização Eletroquímica (RAE) e Remoção Eletroquímica de Cloretos (ECR) têm se mostrado promissoras de acordo com experiências obtidas tanto em laboratório quanto in situ (Weichung , Y., Jiang , JC, 2005).

A realcalinização eletroquímica tem sido utilizada em inúmeras ocasiões em aplicações práticas e laboratoriais, no entanto, atualmente não há consenso sobre quais são os parâmetros relacionados à estrutura e à técnica que permitem avaliar sua eficácia ao longo do tempo (Gonzalez, F., 2010). Embora esta técnica tenha demonstrado sua eficácia em estruturas reais, ainda não pode ser considerada uma técnica de rotina devido à falta de informações detalhadas sobre alguns aspectos como os efeitos secundários que causa e que a longo prazo podem afetar a durabilidade do concreto. (Mietz, J., 1998; Rincón, T., 1994).

A aplicação dessas técnicas eletroquímicas (TE) como métodos não convencionais de intervenção e manutenção têm despertado grande interesse no campo da Engenharia Civil. Em alguns dos países industrializados existem experiências de implementação das técnicas, no entanto, o número de trabalhos relatados explicando as condições de aplicação não é abundante (Rincón, T. 1994; Helene, P. 1994; Pollet, V. 2000; Bize B. 2001; Raharinaivo 1992; Chatterji, S. 1994; Fajardo, G., et al. 2006).

Como método de reabilitação ou como tratamento preventivo, o método de realcalinização tem sido utilizado para recuperar a alcalinidade do concreto próximo à região da armadura (Mietz, J., 1998). A vantagem deste método é que quando o tratamento é finalizado, o sistema pode ser desmontado e a estrutura de concreto pode continuar sua função sem grandes intervenções destrutivas como ocorre no tratamento convencional de reparo localizado (Redaelli, E., and Bertolini, L. 2011).

Estudos sobre o tratamento de realcalinização que se concentraram em entender as características do fenômeno, como os mecanismos de transporte envolvidos (Aguirre, A., e Gutiérrez, R., 2018; Castellote, M., et al., 2003; González, F . , 2010), a eficiência de repassivação do reforço (Redaelli, E., e Bertolini, L. 2011; Yeih , W., e Chang, J., 2005) , a eficiência de diferentes eletrólitos na realcalinização ( Mietz , J. 1995 ), os efeitos nas propriedades do concreto e os efeitos secundários (González, F., 2010; Ribeiro, P., et al., 2013; Tong Y., et al., 2012), foram realizados durante os últimos anos.

As aplicações in situ foram introduzidas no final da década de 1980 e um número significativo de estruturas foram tratadas com esta técnica. Alguns documentos relatam essas experiências e mostram a capacidade da técnica de recuperar os níveis de pH protetores. Esses estudos também mostram que, mesmo após alguns anos, a alcalinidade permanece em níveis elevados, o que seria suficiente para proteger a armadura (Yeih, W., Chang, J., 2005). Alguns desses avanços foram incluídos apenas em regulamentações e normas locais e regionais.

Devido ao fato de que a aplicação de uma intensidade de corrente elétrica induz a polarização da interface concreto-aço com variação no valor do potencial de meia célula, bem como alterações na composição química da pasta de concreto, refletidas principalmente pelo pH , considerou-se conveniente comparar 3 condições de realcalinização estabelecidas nas normas UNE EN 1504, NACE SP0107 2007 e NMX-C-553-ONNCCE-2018, nas quais a configuração experimental é praticamente a mesma, onde a variação é o tempo de aplicação, sendo 7 dias para a NACE, 14 para a UNE e 28 para o NMX; e a intensidade da corrente aplicada, sendo 4 A/cm2 no primeiro caso, 2 A/m2 no segundo e 1 A/m2 no terceiro, considerando a superfície da haste de aço.

É de se esperar que a polarização mais intensa tenha sido alcançada para as condições NACE, seguida pela UNE (EURO) e finalmente a menor para a NMX. Da mesma forma, a taxa de realcalinização seria esperada na mesma ordem. No entanto, optou-se por levar a polarização até 28 dias em todos os casos, com a interrupção para medição de recuperação de carbonatação e potencial de meia célula aos 7, 14, 21 e 28 dias, para observar a capacidade de recuperação da alcalinidade da interface concreto-aço. Ao mesmo tempo, registrar a faixa de valores de potencial de meia célula que excedem os valores de superproteção que atingem a zona de fragilização por hidrogênio, um fenômeno muito nocivo, especialmente para aço pós-tensionado e pré-tensionado. Desta forma, o objetivo deste trabalho foi avaliar o efeito da realcalinização eletroquímica aplicando as normas UNE-EN-1504, NACE-SP0107 2007 e NMX-C-553-ONNCCE-2018, em amostras de concreto armado parcialmente carbonatadas de forma prévia.

2. Procedimento

2.1 Materiais usados

Os materiais utilizados para a elaboração dos corpos de prova de concreto atenderam às normas vigentes.

Os agregados foram selecionados de acordo com a norma NMX-C-111-ONNCCE-2018. Foi utilizada areia do mar lavada como agregado miúdo e brita com tamanho máximo de 19 mm como agregado graúdo. Esses materiais eram característicos da região sudeste do México, cujas propriedades são apresentadas na Tabela 1.

Tabela 1. Características dos componentes utilizados nos traços.

Ensaios

agregado graúdo

agregado miúdo

Cimento

PSSS (Kg/m3)

1241

1335

1400

PVHA (Kg/m3)

1417

1514

Densidade ou massa específica (gr/cm3)

2,26

2,56

3,2

% Absorção

2,5

2,56

- - -

TMNA (mm)

12,5

2,5

- - -

Para a confecção dos corpos de prova foi utilizado o Cimento Portland Composto de Resistência Rápida (CPC 30R), com massa específica de 3200 kg/m 3 (NMX-C-414-ONNCCE-2017).

Este importante elemento foi abastecido com água purificada comercial, a fim de evitar a contaminação da amostra.

2.2 Projeto e preparação das amostras

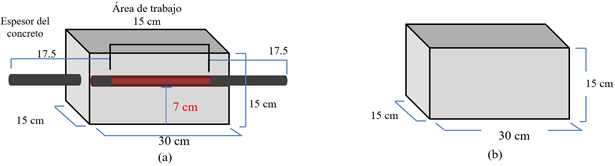

Foram confeccionados 66 corpos de prova de concreto armado com aço A615 (ASTM), 0,95 cm (3/8'') e 18 sem aço (Figura 1), com relação a/c de 0,6, a fim de obter corpos de prova de concreto com alta porosidade a ser capaz de controlar a difusão de íons e CO2.

Nesta primeira etapa, as hastes foram cortadas no comprimento de 50 cm, posteriormente foram limpas com solução de HCl 1:1, e 17,5 cm de cada extremidade foram cobertos com fita isolante, deixando uma área central de trabalho de 15 cm, como é mostrado na Figura 1(a).

|

||||

| Figura 1. Características das amostras confeccionadas, (a) Com haste de 50 cm, sendo 20 cm descobertos como área de trabalho; (b) Sem haste. | ||||

O traço foi desenvolvido de acordo com as disposições do ACI (American Concrete Institute) 211.1 para uma resistência média à compressão de 250 kg/cm2.

Para melhorar a plasticidade da mistura, utilizou-se 35ml/l de um aditivo fluidificador redutor de água. As quantidades dos materiais para o traço são apresentadas na Tabela 2.

Tabela 2. Massa do material por metro cúbico de mistura de concreto.

Materiais

Quantidade utilizada (kg)

Água

115,82

Cimento

288,43

Agregado graúdo

500,15

Agregado miúdo

511,51

Após 24 horas, as amostras foram retiradas do molde e submetidas à cura por imersão em solução saturada de Ca(OH)2 por 28 dias. Após este tempo, as amostras atingiram uma resistência média à compressão de 204 kg/cm2.

As amostras foram divididas em três séries (I, II e III), às quais foram aplicadas intensidades de corrente em relação à área de aço de acordo com o disposto na norma NMX-C-553-ONNCCE-2018 (1 A /m2), UNE EN 1504 (2 A/m2) e NACE SP0107 2007 (4 A/m2), respectivamente.

2.3 Ensaio Acelerado

Para obter maior carbonatação em menos tempo, os corpos de prova foram colocados em uma câmara de carbonatação acelerada, uma vez que a carbonatação em condições naturais é um fenômeno lento do ponto de vista técnico. Durante os ensaios acelerados, as amostras de concreto foram submetidas a um ambiente com concentração de CO 2 de 4 + 0,5%, de acordo com os ensaios realizados por Turcry, Oksri-Nelfia, Younsi, & Aït-Mok em 2014, e com uma umidade relativa de 60 + 5%. Foi proposto que, com ensaios acelerados em concentrações de CO2 de 4%, a mesma profundidade de carbonatação é produzida em uma semana que com concentrações normais (0,03%) em um ano (Moreno, M., et al, 2004).

2.4 Realcalinização Eletroquímica (RAE)

A realcalinização eletroquímica é uma técnica utilizada para recuperar o pH alcalino do concreto, permitindo a repassivação da armadura. O funcionamento do RAE é muito semelhante à proteção catódica de corrente impressa, pois uma corrente elétrica contínua é aplicada a partir do ânodo, fechando o circuito usando o aço da armadura como cátodo. Essa técnica foi realizada com base nos critérios estabelecidos nas normas NACE SP0107-2007, UNE-EN-1504 e NMX-C-553-ONNCCE-2018, considerando as especificações apresentadas na Tabela 3.

| Tabela 3. Condições consideradas. | ||||||||||||||

| Parâmetros | padrão mexicano NMX | padrão europeu EN | padrão americano NACE | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| densidade atual | 1 A/m2 | 2 A/m2 | 4 A/m2 | |||||||||||

| alcance de voltagem | 15 – 30 V DC | |||||||||||||

| sistema anódico | malha de aço galvanizado | |||||||||||||

| Eletrólito | Carbonato de sódio | |||||||||||||

| Tempo | 7 - 28 dias | |||||||||||||

| pH | profundidade de realcalinização | |||||||||||||

Após a carbonatação acelerada a que as amostras de concreto foram expostas, as mesmas foram submetidas ao processo de realcalinização eletroquímica, sendo necessário a implantação de dispositivos de realcalinização, conforme descrito a seguir.

Foram selecionadas 27 amostras para submissão ao RAE, a pintura das bases foi reforçada para que o carbonato de sódio penetrasse apenas pelas laterais da viga. Posteriormente, cada uma das amostras foi coberta com uma malha de aço galvanizado, que serviu de ânodo durante o RAE, foram dispostas verticalmente em um recipiente plástico com capacidade suficiente, ao qual foi feito um furo na base, para deixar descoberto um lado da haste e não ser afetado pelo eletrólito de imersão (carbonato de sódio 1M) (ver Figura 2).

|

||||

| Figura 2. Configuração experimental usada para realcalinização eletroquímica. | ||||

2.4.1 Medição da profundidade de realcalinização e intensidade da corrente de realcalinização

Foi feita uma ligação em paralelo em 3 correntes diferentes: 1 A/m2, 2 A/m2 e 4 A/m2, fazendo as ligações em triplicado. Para realizar esta conexão, foi necessário projetar um dispositivo de distribuição elétrica que mantivesse um fluxo elétrico constante conectado a duas fontes de energia para atingir a tensão necessária.

A realcalinização eletroquímica foi realizada durante 28 dias, sendo as amostras divididas em três séries (série I, série II e série III), de 9 amostras cada, com o objetivo de comparar os possíveis efeitos colaterais que poderiam ocorrer.

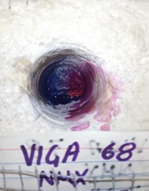

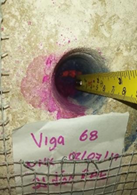

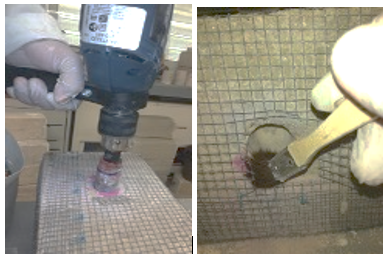

Durante este tempo, o pH na interface concreto-aço e da pasta de concreto foi monitorado pelo método do indicador. Essas medições foram feitas a cada sete dias a partir do dia do início do EIR até completar 28 dias, conforme mencionado por vários autores (Ton, Y., et al 2012, Yeih, W., e Chang, J., 2005). A extração dos testemunhos e das amostras de pó foi realizada na haste descoberta de 15 cm, utilizando um cálice de 1,5” de diâmetro e 7 cm de comprimento acoplada a uma furadeira. (Figura 3). Durante a extração, a profundidade e o pH de cada feixe exposto à realcalinização foram determinados pelo método úmido, utilizando-se fenolftaleína (variação entre 8,2 -10) e timolftaleína (variação entre 9 -10,5) como indicadores. A medição foi feita obtendo-se uma média da frente de carbonatação da superfície da amostra. Adicionalmente, o pH foi determinado na profundidade da superfície da haste em amostras extraídas das amostras, por meio do método potenciométrico, que determina o nível de alcalinidade do concreto por meio de uma extração com água destilada estabelecida na ASTM D4262 -05. (2018) Standard Test Method for pH of Chemically Cleaned or Etched Concrete Surfaces.

Figura 3.

Extração de testemunhos e amostras de pó.

2.4.2 Potencial de meia célula (Emc)

O monitoramento da condição termodinâmica da superfície da armadura é baseado principalmente em medições do potencial de meia célula, que está relacionado ao estado ativo ou passivo da armadura. A medida consistiu em determinar a diferença de potencial elétrico entre a armadura e um eletrodo de referência (Cu/CuSO4) colocado na superfície do concreto (American Society por Ensaios e Materiais, 2016), ASTM C-876-15, NMX-C-495-ONNCCE-2015.

3. Resultados

A seguir, são apresentados os resultados experimentais da realcalinização eletroquímica de corpos de prova reforçados com profundidade de carbonatação de 6,7 cm. Resultados de pH e coeficiente de carbonatação são apresentados. No RAE, o comportamento da Emc da armadura de aço (catodo) é mostrado para 28 dias, com intervalos de medição de 24 horas. Essas medições foram feitas sem interromper a corrente elétrica.

3.1 Carbonatação

3.1.1 Ensaio de câmara de carbonatação acelerada (ACC)

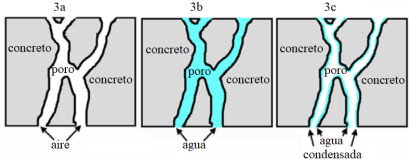

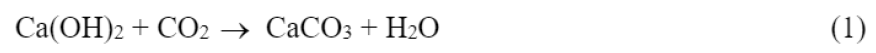

Este processo de degradação química ou deterioração do concreto por CO2 foi realizado durante um período de seis meses. A Figura 4 mostra a medição do progresso da carbonatação em relação ao tempo, utilizando os indicadores ácido-base de acordo com a norma NMX-C-515-ONNCCE-2016. Uma tendência linear pode ser observada no progresso da carbonatação ao longo do tempo de exposição, pois há uma grande diferença entre a taxa de difusão do CO2 no ar e na água, sendo esta última aproximadamente 104 vezes menor do que no ar, que nas condições de umidade relativa do CCA (60%), os poros do concreto são parcialmente preenchidos, o que permite que o CO2 se difunda com facilidade. Em contraste, se os poros estiverem cheios de água (Figura 5b), dificilmente haverá carbonatação, porque há pouca difusão de CO 2 na água (Del Valle et al 2001).

A pasta de cimento hidratada com pH de 11,5 a 12,5 adquiriu coloração vermelho-violeta; no entanto, quando submetido à ação do CO2, foi ocasionada uma diminuição do pH até atingir valores da ordem de 8 devido à neutralização, em maior ou menor grau, dos íons hidroxila, produzindo, entre outras, a reação (1):

|

Em virtude do qual se forma o carbonato de cálcio, incorporando CO2 do meio.

Figura 4.

Profundidade de carbonatação versus tempo de exposição em CCA .

3.1.2 Medição de pH na interface concreto-aço.

O objetivo de carbonatar os corpos de prova antes do processo RAE era baixar o pH e poder recuperá-lo por meio de realcalinização para observar os efeitos causados por essa recuperação. O valor médio de pH obtido foi de 8 com desvio padrão de + 0,8, que coincidiu com o estabelecido por Aguirre, A.M, et al (2016) e Ribeiro, PHLC, et al (2013) que determinaram que o pH da solução porosa nas zonas praticamente carbonatadas variaram entre 11,5 e valores abaixo de 9 (Figura 4). Isso indica que a partir do terceiro mês de carbonatação, as amostras de concreto já estavam carbonatadas, porém, para obter maior recuperação de pH, optou-se por obter valores de pH abaixo de 9.

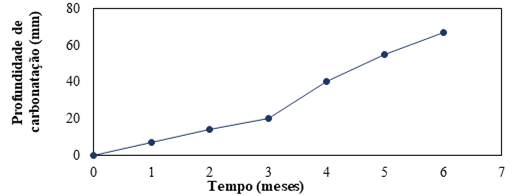

A Figura 6 mostra os gráficos de pH ao nível da armadura e Emc, mostrando que durante o processo de carbonatação o pH diminuiu gradualmente, de um pH de aproximadamente 13 para um pH de 9 nas proximidades da haste, coincidindo com o valor do potencial de corrosão que deslocou seu valor inicial de -120 mV para aproximadamente -700 mV, o que de acordo com a norma ASTM C-876-15, significa que esses valores estão abaixo do valor estabelecido de -350 mV com 90% de risco de corrosão. Raja e Tetsuya (2010), relatam um seguimento semelhante, no qual a Emc diminui com o avanço da carbonatação, partindo de -180 a -475 mV vs ECS. Eles propõem que a profundidade crítica de carbonatação seja de 80% do cobrimento total do concreto.

Figura 6.

Monitoramento de pH e Ec durante a carbonatação.

3.2.1 Realcalinização Eletroquímica

A técnica de realcalinização eletroquímica é um método alternativo baseado na aplicação de um campo elétrico a um sistema formado por aço-concreto dentro de uma solução alcalina que funciona como eletrólito. É considerada uma técnica temporária porque é aplicada de alguns dias a algumas semanas (Gonzalez, F., et al. 2011).

Para iniciar o processo de realcalinização foram selecionados corpos de prova cujos potenciais de corrosão estavam entre -350 mV e -650 mV, com profundidade média de carbonatação de 6,5 cm e pH abaixo de 9, o que significou uma recuperação da alcalinidade do concreto a partir da superfície de contato entre o eletrólito e a amostra.

Os resultados obtidos do RAE nos corpos de prova de concreto nas três intensidades de corrente utilizadas são apresentados a seguir.

3.2.1.1 Amostras reforçadas realcalinizadas a 1 A/m2 de acordo com NMX-C-553-ONNCCE-2018

Durante este tratamento, utilizou-se a técnica do indicador colorimétrico para acompanhar o andamento da realcalinização do concreto em cada estrutura. Essa evolução foi monitorada a cada 7 dias durante os 28 dias de aplicação da corrente.

Nos primeiros 7, 14 e 21 dias de realcalinização (Figuras 7, 8 e 9), as amostras apresentaram uma leve mudança de cor para rosa e violeta nos primeiros três centímetros de profundidade, devido aos indicadores de fenolftaleína (fica rosa em pH 8,2 com intensificação da cor em > pH) e timolftaleína (torna-se violeta em pH 9,2 com intensificação da cor em > pH), respectivamente. Aos 28 dias de realcalinização (Figura 10), obteve-se um aumento superior a 11, atingindo o objetivo de realcalinização eletroquímica. A partir do dia 21, tanto o EIR interno quanto o externo são observados sobrepostos ao longo dos 7 cm de profundidade.

3.2.1.2 Amostras armadas realcalinizadas a 2 A/m2 de acordo com a norma UNE-EN-1504

Na figura 11, observa-se uma amostra após 7 dias de realcalinização, em que a mudança de cor pode ser observada ao final dos 7 cm de profundidade, porém, após 14 dias desse processo, a cor desbota, intensificando-se, permanecendo constante nos dias 21 (Figura 12) e 28 (Figura 13), que, de acordo com os resultados obtidos a partir da determinação do pH pelo método do eletrodo, atinge valores próximos a 12.

3.2.1.3 Amostras reforçadas realcalinizadas a 4 A/m2 de acordo com a norma NACE SP0107-2007

Por fim, as amostras que foram submetidas a uma intensidade de corrente de 4 A/m2 apresentaram um aumento de coloração a partir dos primeiros 7 dias do processo de realcalinização de forma homogênea ao longo dos 7 centímetros de espessura do concreto (Figura 15), esta se intensificando ao longo do tempo e permanecendo constante até 28 dias após a realcalinização (Figuras 16, 17 e 18), atingindo valores de pH superiores a 11 (ver Figura 19).

No caso destas amostras, observa-se uma melhora na propagação de ambas as alcalinidades, uma produzida pela reação catódica e outra devido à penetração do eletrólito alcalino, permitindo que os efeitos do tratamento se estendam por toda a profundidade do concreto. Isso coincide com o publicado por Mietz (1995) e por Redaelli & Bertolini (2011).

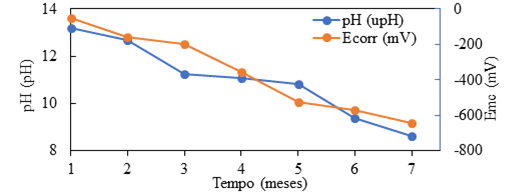

De acordo com a intensidade da cor, e comparando-os com os padrões EURO e NACE, as amostras sob os critérios da NMX-C-553-ONNCCE-2018 correspondentes a 1 A/m2 não apresentaram aumento considerável de pH durante os primeiros 7 dias de realcalinização (ver Figura 19), o que, segundo Aguirre-Guerrero, A., e Mejía de Gutiérrez, R., 2018, a torna menos eficaz nos primeiros 7 dias. No entanto, independentemente das normas utilizadas, todas as amostras aos 28 dias de realcalinização obtiveram pH superior a 11 (ver Figura 19).

Como pode ser visto nas Figuras 6,7,8,9, a coloração dos indicadores ocorre com maior intensidade em duas direções, o que representa uma recuperação do pH da mesma forma, 1) da armadura para a superfície interna (RAE interno), devido à produção de alcalinidade induzida pela aplicação da corrente catódica e 2) da superfície do concreto para a armadura (RAE externo) devido à penetração da solução alcalina em contato com o sistema anódico ( Redaelli , E & Bertolini, L., 2011), sendo observado mais lentamente nas amostras submetidas a 1 A/m2 (Figura 7).

Este comportamento de recuperação do pH em ambas as direções confirma uma produção de íons OH- induzida pela aplicação de uma corrente catódica ( Redaelli , E. & Bertolini, L. , 2011, Castellote, M., et al., 2006), e uma penetração do eletrólito alcalino através do concreto (Castellote, M., et al., 2006), confirmando que mecanismos importantes são realizados durante o processo de RAE, como migração de íons entre o campo magnético, íons negativos migram em direção ao ânodo (aço malha), os íons positivos migram para o cátodo (aço da armadura); absorção devido aos efeitos de capilaridade das soluções alcalinas; difusão de compostos alcalinos devido às diferentes concentrações; e eletroosmose do eletrólito na superfície do concreto movendo -se em direção ao cátodo ( Redaelli , E. & Bertolini, L. , 2011, Castellote, M., et al., 2003, Mietz , 1998 e González, F., et al 2011) .

Em relação aos resultados de pH obtidos nas três intensidades de corrente utilizadas (Figura 19), os maiores valores foram apresentados em um tempo de realcalinização eletroquímica maior.

Figura 19.

Valores de pH durante os 28 dias de tratamento com RAE.

3.3 Potencial de meia célula (Emc)

Foi visto que em estruturas de concreto armado o concreto atua como um eletrólito, e desta forma a armadura de aço imersa na matriz cimentícia desenvolverá um potencial que dependerá das características físicas e químicas do concreto.

Os resultados médios dos potenciais elétricos medidos diariamente durante os 28 dias de aplicação do RAE são apresentados a seguir. Essas medições foram feitas para obter um valor relativo da probabilidade de corrosão que poderia ter ocorrido na armadura durante este processo eletroquímico.

Estas amostras foram submetidas a intensidades de corrente de 1 A/m2 (NMX), 2 A/m2 (EURO) e 4 A/m 2 (NACE) por um período de 28 dias, no qual o revestimento de malha de aço galvanizado foi usado como ânodo e a haste de aço da armadura como cátodo. Durante este período, observou-se que o aço embutido manteve potenciais de meia célula muito negativos (inferiores a -350 mV), independentemente da intensidade de corrente aplicada, que de acordo com as disposições da norma ASTM C876-15 corresponde a uma probabilidade de corrosão de 90%. Esses valores indicam que o aço da armadura permaneceu em estado ativo durante todo o período de realcalinização eletroquímica.

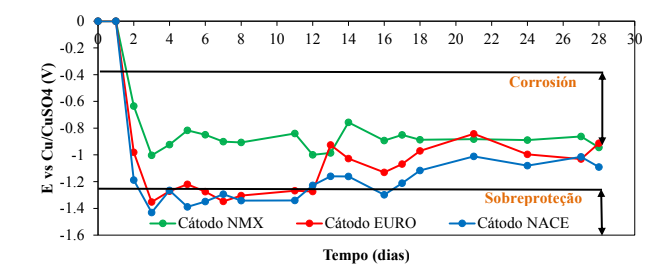

A Figura 20 mostra o comportamento do potencial eletroquímico que os corpos de prova apresentaram em diferentes intensidades de corrente aplicada, onde pode-se observar que os valores de Emc apresentaram um comportamento diretamente proporcional à intensidade de corrente que foi utilizada. Ou seja, quanto maior a intensidade da corrente, maior o valor do potencial de corrosão e vice-versa. Essa intensidade de corrente atingiu valores >-900 mV, devido à forte polarização catódica (Redaelli, E., & Bertolini, L., 2011). Das três normas utilizadas, as amostras de ensaio em condições NMX foram os que apresentaram valores menos negativos de Emc. No entanto, nos três casos de intensidades de corrente, os aços embutidos no concreto permaneceram ativos durante todo o processo de realcalinização eletroquímica. Após o tratamento, a Emc atingiu valores superiores a -200 mV, o que representa uma diminuição na probabilidade de corrosão de acordo com o previsto na norma ASTM C876-15, que segundo Redaelli, & Bertolini, (2011), representa eficácia do tratamento e sugere que a armadura atingiu a repassivação.

|

||||

| Figura 20. Valores médios de potenciais (V) durante os 28 dias de RAE submetidos a três diferentes intensidades de corrente. | ||||

Observa-se que com a aplicação da norma NMX-C-553-ONNCCE-2018, a região de sobreproteção não é atingida, razão pela qual não representa risco de produção de hidrogênio e fragilidade no aço. Para a norma europeia (UNE-EN-1504), a polarização atinge a faixa de superproteção durante os primeiros 12 dias, posteriormente aumenta seus valores potenciais fora da zona de risco de fragilização por hidrogênio. Nesses casos, é conveniente realizar ensaios de tração para verificar se o aço foi afetado pela geração de hidrogênio. É particularmente importante considerar em concreto com aço pós-tensionado ou protendido.

4. ConclusÕes

A ação do CO2 sobre os compostos hidratados do cimento Portland produz uma diminuição do pH, modificando a composição química de compostos e formando vários compostos de carbonato.

Na aplicação da técnica de realcalinização eletroquímica, a recuperação do pH (realcalinização) do concreto é obtida principalmente durante os primeiros 7 dias a 4 A/m2, permitindo uma recuperação completa da espessura do concreto.

No entanto, o valor estável ou o leve aumento do pH juntamente com o aumento do teor alcalino na interface aço-concreto suportariam as condições que promovem a formação da camada passiva de aço que servirá de proteção após a aplicação do RAE. Portanto, a realcalinização eletroquímica pode ser aplicada como técnica preventiva em estruturas de concreto parcialmente carbonatadas.

Buscou-se uma recuperação do pH do concreto diretamente proporcional ao tempo, onde das três normas utilizadas, as amostras de ensaio nas condições estabelecidas na NMX-C-553-ONNCCE-2018 foram as que apresentaram valores menos negativos de Emc sem atingir a região de superproteção, o que não representa risco de produzir hidrogênio e fragilidade no aço.

5. Agradecimentos

Os autores agradecem à Universidad Veracruzana, campus Xalapa, à Universidade Autônoma de Campeche, ao Programa de Desenvolvimento de Pessoal Docente (PRODEP) e à Fundação Pablo García pelas facilidades oferecidas para a realização deste projeto.Ao Dr. Victor Moo, por seu valioso apoio no projeto e desenvolvimento do dispositivo elétrico utilizado durante a realcalinização eletroquímica.

REFERÊNCIAS

Aguirre-Guerrero, A. M., & de Gutiérrez, R. M. (2018), Efficiency of electrochemical realkalisation treatment on reinforced blended concrete using FTIR and TGA. Construction and Building Materials, 193, 518-528. DOI: 10.1016/j.conbuildmat.2018.10.195

Aguirre-Guerrero, A. M., Mejía-de-Gutiérrez, R., Montês-Correia, M. J. R. (2016), Corrosion performance of blended concretes exposed to different aggressive environments. Construction and Building Materials, 121, 704-716. DOI:10.1016/j.conbuildmat.2016.06.038

Annual Book of ASTM Standards (2016), Construction. Chemical-resistant materials; vitrified clay, concrete, fiber-cement products; mortars; masonry. Section 4. Vol. 04.05.

Andrade, C., Alonso, C., Rodríguez, J. (1989), Remaining service life of corroding structures. IABSE Symposium on Durability, Lisbon, Sep., pp. 359-363.

ASTM C876-15. Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete.

Bize, B. (2001), Béton armé corrode: Les traitement électrochimiques. In: CSTB Magazine, No. 136. juillet - aoùt 2001.

Castellote, M., Llorente, I., Andrade, C. (2003), Influence of the external solution in the electroosmotic flux induced by realkalisation. in: Mater. Construcc., vol. 53, no 271- 272. pp. 101-111. DOI: https://doi.org/10.3989/mc.2003.v53.i271-272.294

Castellote, M., Llorente, I., Andrade, C., Turrillas, X., Alonso, C., Campo, J. (2006), In-situ monitoring the realkalisation process by neutron diffraction: electro-osmotic flux and portlandite formation. Cem Concr Res. 36:791-800. https://doi.org/10.1016/j.cemconres.2005.11.014

Castellote M., Llorente, I., Andrade C., Turrillas, X, Alonso, C., Campo, J. (2006), Neutron diffraction as a tool to monitor the establishment of the electro-osmotic flux during realkalisation of carbonated concrete. Physica B. 385- 386:26-528. https://doi.org/10.1016/j.physb.2006.05.263

Chatterji, S. (1994), Simultaneous chloride removal and realcalisation of old concrete structures. Cement and Concrete Research 24. No. 6. pp. 1051 -1054. DOI:10.1016/0008-8846(94)90028-0

CYTED - DURAR. Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado. Reporte Final, Red Durar, CYTED, Maracaibo, (1997).

Fajardo, G., Escadeillas, G., Arliguie, G. (2006), Electrochemical chloride extraction (ECE) from steel reinforced concrete specimens contaminated from artificial seawater. Corrosion Science 48, pp: 110-125. https://doi.org/10.1016/j.corsci.2004.11.015

Del Valle Moreno, A., Pérez-López, T., Martínez Madrid, M. (2001), El fenómeno de la corrosión en estructuras de concreto reforzado. Publicación Técnica No. 182, Secretaría de Comunicaciones y Transportes, Instituto Mexicano del Transporte, Sanfandila, Querétaro.

González Díaz, F. (2010), Realcalinización electroquímica del concreto reforzado carbonatado: una opción de prevención contra la corrosión. Doctorado thesis, Universidad Autónoma de Nuevo León.

González, F., Fajardo, G., Arliguie, G., Juárez, C. A., Escadeillas, G. (2011), Electrochemical Realkalisation of Carbonated Concrete: An Alternative Approach to Prevention of Reinforcing Steel Corrosion. International Journal of Electrochemical Science. 6. pp 6332 - 6349.

Helene, P., Monteiro, J. (1994), Can local repairs be durable solutions for steel corrosion in concrete structures. Annals of international Conference on Corrosion and Corrosion Protection of Steel in Concrete, Vol. 2.

Linares, D., Sánchez, M. (2003), Construction, operation and performance of a chamber for tests of accelerated carbonation. Rev. Tec Ing. Univ Zulia, 26, 34-44.

Mietz, J. (1995), Electrochemical realkalisation for rehabilitation of reinforced concrete structures. Materials and corrosion. 46(9), 527-533. https://doi.org/10.1002/maco.19950460904

Mietz, J. (1998), Electrochemical rehabilitation methods for reinforced concrete structures a state of the art report. EFC N°24, IOM Communications Ltd, London.

NACE (2007), SP0107-2007 Electrochemical Realkalization and Chloride Extraction for Reinforced Concrete

Normas mexicanas del ONNCCE (2018), NMX-C-111-ONNCCE-2018 Industria de la Construcción-Agregados para concreto hidráulico-Especificaciones y métodos de ensayo.

Normas mexicanas del ONNCCE (2017), NMX-C-414-ONNCCE-2017 Industria de la Construcción - Cementantes Hidráulicos - Especificaciones y Métodos de Ensayo.

Normas mexicanas del ONNCCE (2015), NMX-C-495-ONNCCE-2015 Industria de la Construcción - Durabilidad de Estructuras de Concreto Reforzado - Medición de Potenciales de Corrosión del Acero de Refuerzo sin Revestir, Embebido en Concreto - Especificaciones y Método de Ensayo.

Normas mexicanas del ONNCCE (2018), NMX-C-553-ONNCCE-2018 Industria de la construcción - Concreto - Durabilidad - Métodos Electroquímicos de Rehabilitación (Intervención) Especializados (Realcalinización y Remoción de Cloruros) - Especificaciones y Métodos de Ensayo

Norma ACI 211.1. Diseño de mezcla de concreto patrón.

Pollet, V., Dieryck, V. (2000), Re - alkalization: specification for the treatment application and acceptance criteria. Annual Progress Report, 1999 - 2000, COST 521, Workshop, Belfast, p. 271.

Raharinaivo and Carpio, J. (1992). The stepping down the current method: a new corrosion control for cathodic protection of steel. Paper No. 228, NACE Conference Corrosion 92, Nashville USA, p. 9.

Hussain, R. R., Tetsuya, I. (2011), Enhanced electro-chemical corrosion model forreinforced concrete under severe coupled actions of chloride and temperature. Construction and Building Materials Journal. Vol. 25, Issue 3. pp. 1305-1315, Elsevier, ISI. https://doi.org/10.1016/j.conbuildmat.2010.09.014

Redaelli, E., Bertolini, L. (2011), Electrochemical repair techniques in carbonated concrete. Part I: electrochemical realkalisation. J Appl Electrochem 41, 817-827. DOI:10.1007/s10800-011-0301-4

Ribeiro, P. H. L. C., Meira, G. R., Ferreira, P. R. R., Perazzo, N. (2013), Electrochemical Realkalisation of Carbonated Concretes - Influence of Material Characteristics and Thickness of Concrete Reinforcement Cover. Elsevier. Construction and Building Materials 40. 280-290. https://doi.org/10.1016/j.conbuildmat.2012.09.076

Rincón, T., Rincón, O. (1994), Electrochemical evolution of mortar based on acrylic and epoxy resins used to repair concrete structures. 1st Mexican Symposium and 2nd International Workshop on Metallic Corrosion, Mérida, México.

Tong, Y., Bouteiller, V., Marie-Victoire, E., Joiret, S. (2012). Efficiency Investigations of Electrochemical Realkalisation Treatment Applied to Carbonated Reinforced Concret. Part 1: saacrifical anode process. Cem. Concr. Res. 42 (1), 84-94. DOI:10.1016/j.cemconres.2011.08.008

Tuutti, K. (1982). Corrosion of steel in concrete. Report 4.82, The Swedish Cement and Concrete Association, Stockholm.

UNE-EN 1504 Norma de productos y sistemas para la protección y reparación de estructuras de hormigón.

Yeih, W., Chang, J. J. (2005), A study on the efficiency of electrochemical realkalisation of carbonated concrete. Construction and Building Materials 19. 516-524 p. https://doi.org/10.1016/j.conbuildmat.2005.01.006