| Artículos | https://doi.org/10.21041/ra.v12i3.619 |

Realcalinización electroquímica aplicada a muestras de concreto carbonatadas bajo criterios de tres normatividades

Electrochemical re-alkalinization applied to carbonated concrete beams samples under the criteria of three standards

Realcalização eletroquímica de mostras de concreto carbonatado aplicado sob os critérios de três regulamentações

Josefa

de los Angeles Paat Estrella1

*

![]() ,

Jose Alexandro

Miam Cuevas2

,

Jose Alexandro

Miam Cuevas2

![]() ,

Erick Edgar

Bandala3

,

Erick Edgar

Bandala3

![]() ,

Tezozomoc

Pérez López4

,

Tezozomoc

Pérez López4

![]() ,

Demetrio

Nieves Mendoza3

,

Demetrio

Nieves Mendoza3

![]()

1 Doctorado en Ingeniería, Facultad de Ingeniería Mecánica y Eléctrica, Universidad Veracruzana, campus Xalapa, Veracruz, México.

2 Facultad de Ciencias Químico Biológicas, Universidad Autónoma de Campeche, Campeche, México.

3 Facultad de Ingeniería, Universidad Veracruzana, campus Xalapa, Veracruz, México.

4 Centro de Investigación en Corrosión, Universidad Autónoma de Campeche, Campeche, México.

*Contact author: josapaae@uacam.mx

Recepción:

15

de

junio

de

2022.

Aceptación:

30

de

agosto

de

2022.

Publicación: 01 de septiembre de 2022.

| Citar como:Paat Estrella, J. A.,Miam Cuevas, J. A., Maldonado Bandala, E. E.,Pérez López, T., Nieves Mendoza,D. (2022),“Realcalinizaciónelectroquímica aplicada a muestras de concreto carbonatadas bajo criterios de tres normatividades”, Revista ALCONPAT, 12(3), pp. 347 –361, DOI: https://doi.org/10.21041/ra.v12i3.619 |

Resumen

Fue evaluado el efecto de realcalinización electroquímica aplicando las normas UNE-EN-1504, NACE-SP0107 2007 y NMX-C-553-ONNCCE-2018, en muestras de concreto reforzado previamente carbonatadas. Con el seguimiento del grado de realcalinización, mediante mediciones de pH y potencial de media celda a 7, 14, 21 y 28 días, se observa la recuperación del pH en todos los casos, obteniendo valores de potencial de media celda característicos en cada aplicación de corriente, que confirma la polarización del acero modificando la condición termodinámica de la intercara concreto-acero y ocasionando cambios químicos en la pasta de concreto. Con la norma NMX-C-553-ONNCCE-2018 se polarizó el acero sin llegar a la región de sobreprotección, evitando el riesgo de producir hidrógeno y fragilidad en el acero.

Palabras clave:

realcalinización electroquímica,

pH,

potencial de media celda,

intensidad de corriente

1. IntroducciÓn

La durabilidad de las estructuras de concreto reforzado es considerada como la capacidad que tienen de conservar inalteradas sus condiciones físicas y químicas durante su vida útil cuando se ven sometidas a la degradación del material, por lo que el diseño estructural de un edificio de concreto reforzado debe estipular las medidas adecuadas para que éste alcance la vida útil establecida en el proyecto, teniendo en cuenta las condiciones ambientales, climatológicas y el género de edificio a construir.

El deterioro de infraestructuras como puentes, tuberías, tanques, edificios, canales, puertos, plantas de almacenamiento, monumentos históricos, aeropuertos, ferrocarriles, etc, es un problema serio que en la actualidad afecta no sólo a las dependencias responsables de ellas, sino que repercute indirectamente a la sociedad debido a que estas estructuras quedan inservibles tiempo antes de alcanzar el final de la vida útil establecida. Por lo que, dentro de las prioridades en México, se encuentran la seguridad de las personas, los bienes inmuebles y la protección del medio ambiente.

Técnicas como la Realcalinización Electroquímica (RAE) y la Remoción Electroquímica de Cloruros (REC), han demostrado ser prometedoras de acuerdo a las experiencias que se han obtenido tanto en laboratorio como in situ (Weichung, Y., Jiang, JC, 2005).

La realcalinización electroquímica ha sido usada en numerosas ocasiones en aplicaciones prácticas y de laboratorio, sin embargo, actualmente no existe un consenso sobre cuáles son los parámetros relativos a la estructura y a la técnica que permita evaluar la efectividad de la misma a lo largo del tiempo (González, F., 2010). A pesar de que esta técnica ha mostrado su eficacia sobre estructuras reales, aún no puede considerarse una técnica de rutina debido a que no se cuenta con información detallada sobre algunos aspectos como los efectos secundarios que ocasiona y que a largo plazo podrían afectar la durabilidad del concreto (Mietz, J., 1998; Rincón, T., 1994).

La aplicación de estas técnicas electroquímicas (TE) como métodos no convencionales de intervención y mantenimiento han despertado gran interés en el campo de la Ingeniería Civil. En algunos de los países industrializados se tienen experiencias de implementación de las técnicas, no obstante, el número de trabajos reportados explicando las condiciones de aplicación no es abundante (Rincón, T. 1994; Helene, P. 1994; Pollet, V. 2000; Bize, B. 2001; Raharinaivo 1992; Chatterji, S. 1994; Fajardo, G., et al. 2006).

Como método de rehabilitación o como tratamiento preventivo, el método de realcalinización se ha utilizado para recuperar la alcalinidad del concreto cerca de la región de refuerzo (Mietz, J., 1998). La ventaja de este método es que cuando finaliza el tratamiento, el sistema puede desmontarse y la estructura de concreto puede seguir su función sin mayores intervenciones destructivas como sucede en el tratamiento convencional de reparación de parches (Redaelli, E., y Bertolini, L. 2011).

Estudios sobre el tratamiento de realcalinización que se centraron en comprender las características del fenómeno, como los mecanismos de transporte involucrados (Aguirre, A., y Gutiérrez, R., 2018; Castellote, M., et al., 2003; González, F., 2010), la eficiencia en la repasivación del refuerzo (Redaelli, E., y Bertolini, L. 2011; Yeih, W., y Chang, J., 2005), la eficiencia de diferentes electrolitos en la realcalinización (Mietz, J. 1995), los efectos sobre las propiedades del concreto y los efectos secundarios (González, F., 2010; Ribeiro, P., et al., 2013; Tong Y., et al., 2012), se han llevado a cabo durante los últimos años.

Las aplicaciones in situ se introdujeron a finales de la década de 1980 y un número significativo de estructuras han sido tratadas con esta técnica. Algunos documentos informan sobre estas experiencias y muestran la capacidad de la técnica para recuperar los niveles de pH protectores. Estos estudios también muestran que, incluso después de algunos años, la alcalinidad se mantiene en niveles altos, lo que sería suficiente para proteger el refuerzo (Yeih, W., Chang, J., 2005). Algunos de estos avances solo han podido ser incluidos en reglamentos y normas de carácter local y regional.

En virtud de que la aplicación de una intensidad de corriente eléctrica induce la polarización de la interfase concreto-acero con variación en el valor del potencial de media celda, así como cambios en la composición química de la pasta de concreto, reflejada principalmente por el pH, se consideró conveniente comparar 3 condiciones de realcalinización establecidas en las normas UNE EN 1504, NACE SP0107 2007 y NMX-C-553-ONNCCE-2018, en las cuales el montaje experimental es prácticamente el mismo, donde la variante es el tiempo de aplicación, siendo 7 días para la NACE, 14 para la UNE y 28 para la NMX; y la intensidad de corriente aplicada, siendo 4 A/cm2 en el primer caso, 2 A/m2 para el segundo y 1 A/m2 para el tercero, considerando la superficie de la varilla de acero.

Es de esperarse que la polarización más intensa se alcanzara para las condiciones de NACE, seguidas de la UNE (EURO) y finalmente la menor para la NMX. De igual manera, la rapidez de realcalinización se esperaría en el mismo orden. Sin embargo, se decidió llevar en todos los casos la polarización hasta 28 días, con la interrupción para medición de recuperación de carbonatación y potencial de media celda a los 7, 14, 21 y 28 días, para observar la capacidad de recuperación de la alcalinidad y la condición de la interfase concreto-acero. A su vez, registrar el alcance de valores de potencial de media celda que superen valores de sobreprotección que lleguen a la zona de fragilidad por hidrógeno, fenómeno muy nocivo sobre todo para acero postensado y pretensado. De esta manera, el objetivo de este trabajo fue evaluar el efecto de la realcalinización electroquímica aplicando las normas UNE-EN-1504, NACE-SP0107 2007 y NMX-C-553-ONNCCE-2018, en muestras de concreto reforzado previamente carbonatadas parcialmente.

2. Procedimiento

2.1 Materiales utilizados

Los materiales que se utilizaron para la fabricación de los especímenes de concreto cumplieron con la normatividad vigente.

Los agregados fueron seleccionados bajo cumplimiento de la NMX-C-111-ONNCCE- 2018. Como agregado fino se utilizó arena de mar lavada, como agregado grueso piedra triturada con tamaño máximo de 19 mm. Estos materiales fueron característicos de la región del sureste del México, cuyas propiedades se presentan en la Tabla 1.

| Tabla 1. Características de los componentes utilizados en las mezclas. | ||||||||||||||

| Pruebas | Agregado grueso | Agregado fino | Cemento | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| PVSS (Kg/m3) | 1241 | 1335 | 1400 | |||||||||||

| PVVS (Kg/m3) | 1417 | 1514 | ||||||||||||

| Densidad o peso específico (gr/cm3) | 2.26 | 2.56 | 3.2 | |||||||||||

| % Absorción | 2.5 | 2.56 | - - - | |||||||||||

| T.M.N.A. (mm) | 12.5 | 2.5 | - - - | |||||||||||

Para la fabricación de los especímenes se utilizó cemento Portland Compuesto de Resistencia Rápida (CPC 30R), con un peso específico de 3200 kg/m3 (NMX-C-414-ONNCCE-2017).

Este elemento importante fue abastecido con agua purificada comercial, con la finalidad de evitar una contaminación de muestras.

2.2 Diseño y preparación de probetas

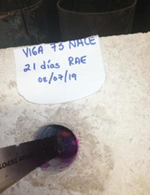

Se elaboraron 66 probetas de concreto con acero de refuerzo A615 (ASTM), de 0.95 cm (3/8’’) y 18 sin acero (Figura 1), con una relación a/c de 0.6, con la finalidad de obtener probetas de concreto con elevada porosidad para poder controlar la difusión de iones y CO2.

En esta primera etapa se cortaron las varillas con una longitud de 50 cm, posteriormente se limpiaron con una disolución de HCl 1:1, y se cubrieron con cinta aislante 17.5 cm de cada extremo, dejando un área central de trabajo de 15 cm, como se muestra en la Figura 1(a).

|

||||

| Figura 1. Características de las muestras elaboradas, (a) Con varilla de 50 cm, con 20 cm descubiertos como área de trabajo; (b) Sin varilla. | ||||

El diseño de mezcla, se realizó de acuerdo con lo establecido en ACI (American Concrete Institute) 211.1 para una resistencia promedio a la compresión de 250 kg/cm2.

Para mejorar la plasticidad de la mezcla se utilizaron 35ml/l de un fluidizante reductor de agua. Las cantidades de los materiales para el diseño de mezcla se presentan en la Tabla 2.

| Tabla 2. Pesos de los materiales por metro cúbico de mezcla de concreto. | ||||||||||||||

| Materiales | Cantidad utilizada (Kg) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Agua | 115.82 | |||||||||||||

| Cemento | 288.43 | |||||||||||||

| Agregado grueso | 500.15 | |||||||||||||

| Agregado fino | 511.51 | |||||||||||||

Después de 24 horas se procedió a desmoldar las muestras y se sometieron a curado por inmersión con una solución saturada de Ca(OH)2 durante 28 días. Después de este tiempo, las muestras alcanzaron una resistencia promedio de compresión de 204 kg/cm2.

Las muestras se dividieron en tres series (I, II y III), a las cuales se les aplicaron intensidades de corriente con respecto al área del acero de acuerdo con lo establecido en las normatividades NMX-C-553-ONNCCE-2018 (1 A/m2), UNE EN 1504 (2 A/m2) y NACE SP0107 2007 (4 A/m2), respectivamente.

2.3 Ensayo Acelerado

Con el fin de lograr una mayor carbonatación en menor tiempo, las probetas fueron colocadas en una cámara de carbonatación acelerada, debido a que la carbonatación en condiciones naturales es un fenómeno lento desde el punto de vista técnico. Durante los ensayos acelerados, las muestras de concreto se sometieron a un ambiente con una concentración de CO2 de 4 + 0.5 %, de acuerdo con las pruebas realizadas por Turcry, Oksri-Nelfia, Younsi, & Aït-Mok en el 2014, y con una humedad relativa de 60 + 5%. Se ha propuesto que con ensayos acelerados a concentraciones de CO2 del 4% se produce en una semana la misma profundidad de carbonatación que con concentraciones normales (0.03%) en un año (Moreno, M., et al, 2004).

2.4 Realcalinización Electroquímica (RAE)

La realcalinización electroquímica es una técnica utilizada para recuperar el pH alcalino del concreto permitiendo la repasivación del acero de refuerzo. El funcionamiento de la RAE, es muy similar a la protección catódica de corriente impresa, debido a que se aplica una corriente eléctrica continua desde el ánodo, cerrando el circuito usando el acero de refuerzo como cátodo. Esta técnica se realizó con base en los criterios establecidos en las normas NACE SP0107-2007, UNE-EN-1504 y NMX-C-553-ONNCCE-2018, considerando las especificaciones que se presentan en la Tabla 3.

Posterior a la carbonatación acelerada a la que fueron expuestas las muestras de concreto, se sometieron al proceso de realcalinización electroquímica, siendo necesario la implementación de dispositivos de realcalinización, como se describe a continuación.

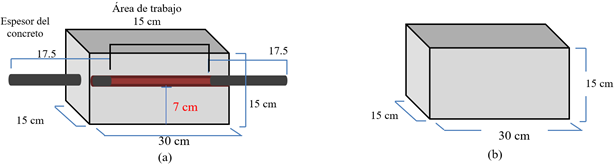

Se seleccionaron 27 muestras para someter a RAE, se reforzó la pintura de las bases para que el carbonato de sodio penetrara solo por los lados de la viga. Posteriormente se cubrió cada una de las muestras con malla de acero galvanizado, que sirvió de ánodo durante la RAE, se acomodaron de forma vertical en un recipiente plástico con la capacidad suficiente, al cual se le perforó un orificio en la base, para dejar al descubierto un lado de la varilla y no sea afectada por el electrolito de inmersión (carbonato de sodio 1M) (véase Figura 2).

2.4.1 Medición de la profundidad de realcalinización y la intensidad de corriente de realcalinización

Se realizó una conexión en paralelo a 3 diferentes corrientes: 1 A/m2, 2 A/m2 y 4 A/m2, realizando las conexiones por triplicado. Para llevar a cabo esta conexión fue necesario diseñar un dispositivo de distribución eléctrica que mantuviera un flujo eléctrico constante conectado a dos fuentes de poder para alcanzar el voltaje requerido.

La realcalinización electroquímica se llevó a cabo durante 28 días, siendo divididas las muestras en tres series (serie I, serie II y serie III), de 9 muestras cada una con el objetivo de comparar los posibles efectos secundarios que pudieran presentarse.

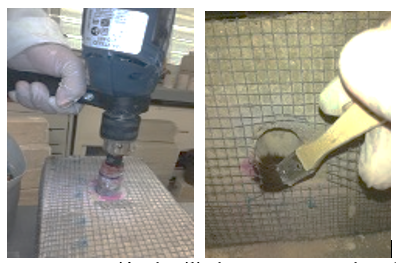

Durante este tiempo se monitoreó el pH en la interfase concreto-acero y de la pasta de concreto por el método de los indicadores. Estas mediciones se realizaron cada siete días a partir del día de inicio de la RAE hasta completar 28 días, como mencionan varios autores (Ton, Y., et al 2012, Yeih, W., y Chang, J., 2005). La extracción de núcleos y las muestras de polvo, se llevaron a cabo sobre los 15 cm de varilla descubierta, utilizando una broca hueca de 1.5” de diámetro y 7 cm de longitud acoplada a un taladro. (Figura 3). Durante la extracción se determinó profundidad y pH de cada viga expuesta a realcalinización mediante el método húmedo, utilizando como indicadores fenolftaleína (viraje entre 8.2 -10) y timolftaleína (viraje entre 9 -10.5). La medición se realizó obteniendo un promedio del frente de carbonatación a partir de la superficie de la muestra. Adicionalmente, se determinó el pH a la profundidad de la superficie de la varilla en muestras extraídas de las muestras, mediante el método potenciométrico, que determina el nivel de alcalinidad del concreto por medio de una extracción con agua destilada establecida en la ASTM D4262-05 (2018) Standard Test Method for pH of Chemically Cleaned or Etched Concrete Surfaces.

2.4.2 Potencial de media celda (Emc)

El seguimiento de la condición termodinámica superficial del refuerzo, está basado principalmente en mediciones del potencial de media celda, que está relacionada con el estado activo o pasivo del acero de refuerzo. La medición consistió en la determinación de la diferencia de potencial eléctrico entre el acero de refuerzo y un electrodo de referencia (Cu/CuSO4) que se coloca en la superficie del concreto (American Society for Testing and Materials, 2016), ASTM C-876-15, NMX-C-495-ONNCCE-2015.

3. Resultados

A continuación, se presentan los resultados experimentales de la realcalinización electroquímica de probetas reforzadas con una profundidad de carbonatación de 6.7 cm. Se presentan resultados de pH y coeficiente de carbonatación. En la RAE, se muestra el comportamiento del Emc del acero de refuerzo (cátodo) durante 28 días, con intervalos de medición de 24 horas. Estas mediciones se realizaron sin interrumpir la corriente eléctrica.

3.1 Carbonatación

3.1.1 Ensayo en cámara de carbonatación acelerada (CCA)

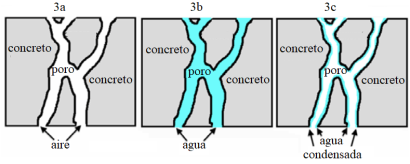

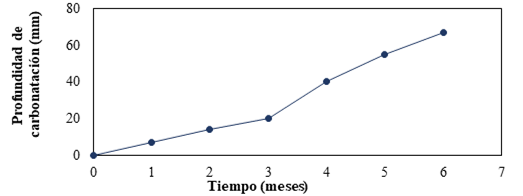

Este proceso de degradación química o deterioro del concreto por CO2 se llevó a cabo durante un periodo de seis meses. La figura 4 muestra la medición del avance de la carbonatación con respecto al tiempo, utilizando los indicadores ácido-base conforme a la norma NMX-C-515-ONNCCE-2016. Se aprecia una tendencia lineal en el avance de la carbonatación con el transcurso del tiempo de exposición debido a que existe una gran diferencia entre la velocidad de difusión del CO2 en el aire y en el agua, siendo en esta última aproximadamente 104 veces menor que en aire, por lo que en las condiciones de humedad realtiva de la CCA (60%), los poros del concreto se encuentran parcialmente llenos, lo que permite que el CO2 se difunda fácilmente. En contraste, si los poros estuvieran llenos de agua (Figura 5b) apenas hay carbonatación por que hay muy poca difusión del CO2 en el agua (Del Valle et al 2001).

La pasta de cemento hidratada con un pH de 11.5 a 12.5 adquirió una coloración rojo-violeta; sin embargo, cuando se sometió a la acción del CO2 se ocasionó una disminución del pH hasta alcanzar valores del orden de 8 debido a la neutralización, en mayor o menor grado, de los iones hidroxilo produciéndose, entre otras, la reacción (1):

En virtud de la cual se forma carbonato de calcio, incorporando CO2 del medio.

3.1.2 Medición del pH en la intercara concreto-acero.

El objetivo de carbonatar las probetas previo al proceso de RAE fue disminuir el pH y poder recuperarlo mediante la realcalinización para observar los efectos causados por esta recuperación. El valor promedio de pH que se obtuvo fue de 8 con una desviación estándar de +0.8, lo que coincidió con lo establecido por Aguirre, A. M., et al (2016) y Ribeiro, P.H.L.C., et al (2013) quienes determinaron que el pH de la solución poro en las zonas prácticamente carbonatadas oscilaba entre 11.5 y valores por debajo de 9 (Figura 4). Lo que indica que desde el tercer mes de carbonatación, las muestras de concreto ya estaban carbonatadas, sin embargo, para lograr una mayor recuperación de pH, se decidió obtener valores de pH por debajo de 9.

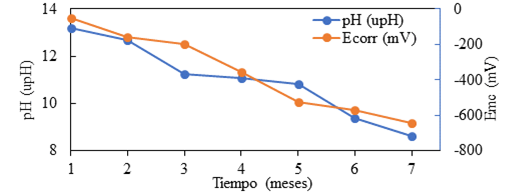

En la Figura 6 se muestran las gráficas de pH al nivel del acero de refuerzo y Emc, mostrando que durante el proceso de carbonatación el pH disminuyó gradualmente, de un pH aproximado a 13 a un pH de 9 en la proximidad de la varilla, coincidiendo con el valor del potencial de corrosión que desplazó su valor inicial de -120 mV hasta aproximadamente -700 mV, lo que de acuerdo con la norma ASTM C-876-15, significa que estos valores se encuentran por debajo del valor establecido de -350 mV existiendo un 90% de riesgo de que haya corrosión. Raja and Tetsuya (2010), reportan un seguimiento similar, en que el Emc va disminuyendo con el avance de la carbonatación, iniciando desde -180 hasta -475 mV vs ECS. Proponen que la profundidad de carbonatación crítica es del 80% del total de la cubierta de concreto.

3.2.1 Realcalinización Electroquímica

La técnica de realcalinización electroquímica es un método alternativo basado en la aplicación de un campo eléctrico a un sistema formado por acero-concreto dentro de una disolución alcalina que funciona como electrolito. Es considerada una técnica temporal debido a que se aplica entre algunos días a unas cuantas semanas (Gonzalez, F., et al. 2011).

Para iniciar el proceso de realcalinización, se seleccionaron especímenes cuyos potenciales de corrosión estuvieran entre -350 mV y -650 mV, con una profundidad de carbonatación promedio de 6.5 cm y un pH por debajo de 9. Durante el tiempo de duración del proceso de RAE, se obtuvo un aumento progresivo en la profundidad de realcalinización, lo que significó una recuperación en la alcalinidad del concreto desde la superficie de contacto entre el electrolito y la muestra.

A continuación se presentan los resultados obtenidos de la RAE en las probetas de concreto a tres intensidades de corriente empleadas.

3.2.1.1 Muestras reforzadas realcalinizadas a 1 A/m2 de acuerdo con la NMX-C-553-ONNCCE-2018

Durante este tratamiento se utilizó la técnica de los indicadores para seguir el progreso de la realcalinización del concreto en cada estructura. Esta evolución fue monitoreada cada 7 días durante los 28 días de aplicación de la corriente.

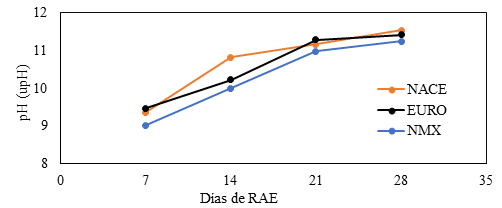

En los primeros 7, 14 y 21 días de realcalinización (Figuras 7, 8 y 9), las muestras presentaron un ligero viraje de coloración a rosa y violeta en los primeros tres centímetros de profundidad, debido a los indicadores fenolftaleína (vira a rosa a pH 8.2 intensificándose el color a > pH) y timolftaleína (vira a violeta a pH 9.2 intensificándose el color a > pH), respectivamente. A los 28 días de realcalinización (Figura 10), se obtuvo un incremento superior a 11, alcanzando el objetivo de la realcalinización electroquímica. A partir del día 21, tanto la RAE interna como la externa se observan sobrelapados a lo largo de los 7 cm de profundidad.

3.2.1.2 Muestras reforzadas realcalinizadas a 2 A/m2 de acuerdo con la norma UNE-EN-1504

En la figura 11, se observa una muestra a los 7 días de realcalinización, en ésta se puede observar el cambio de coloración al final de los 7 cm de profundidad, sin embargo, a partir de los 14 días de este proceso la coloración se va intensificando, permaneciendo constante los días 21 (Figura 12) y 28 (Figura 13), lo que de acuerdo con los resultados obtenidos de la determinación de pH por el método del electrodo alcanza valores cercanos a 12.

3.2.1.3 Muestras reforzadas realcalinizadas a 4 A/m2 de acuerdo con la norma NACE SP0107-2007

Finalmente, las muestras que fueron sometidas a una intensidad de corriente de 4 A/m2 presentaron un aumento en la coloración a partir de los primeros 7 días del proceso de realcalinización de forma homogénea a lo largo de los 7 centímetros de espesor del concreto (Figura 15), intensificándose aquella con el tiempo y manteniéndose constante hasta los 28 días de la realcalinización (Figura 16, 17 y 18), alcanzando valores de pH superiores a 11 (véase Figura 19).

En el caso de estas probetas, se observa una mejoría en la propagación de ambas alcalinidades, una producida por la reacción catódica y la otra debido a la penetración del electrolito alcalino, permitiendo extender los efectos del tratamiento a lo largo de la profundidad del concreto. Lo que coincide con lo publicado por Mietz (1995) y por Redaelli & Bertolini (2011).

De acuerdo con la intensidad del color, y comparándolas con las normas EURO y NACE las muestras bajo los criterios de la NMX-C-553-ONNCCE-2018 correspondiente a 1 A/m2 no presentaron aumento considerable en el pH durante los primeros 7 días de realcalinización (veáse Figura 19), lo que de acuerdo con Aguirre-Guerrero, A., y Mejía de Gutiérrez, R., 2018, la hace menos efectiva en los primeros 7 días. Sin embargo, independientemente de la normatividad empleada, todas las muestras a los 28 días de realcalinización obtuvieron pH mayores a 11 (véase Figura 19).

Como puede observarse en las Figuras 6, 7, 8, 9, la coloración de los indicadores se presenta con mayor intensidad en dos direcciones, lo que representa una recuperación de pH de igual forma, 1) desde el acero de refuerzo hacia la superficie interna (RAE interna), debido a la producción de alcalinidad inducido por la aplicación de la corriente catódica y 2) desde la superficie del concreto hacia el acero de refuerzo (RAE externa) debido a la penetración de la solución alcalina en contacto con el sistema anódico (Redaelli, E. & Bertolini, L., 2011), observándose de forma más lenta en las muestras sometidas a 1 A/m2 (Figura 7).

Este comportamiento de recuperación de pH en ambas direcciones confirma una producción de iones OH- inducida por la aplicación de una corriente catódica (Redaelli, E. & Bertolini, L., 2011, Castellote, M., et al., 2006), y una penetración del electrolito alcalino a través del concreto (Castellote, M., et al., 2006), confirmando que durante el proceso de RAE se llevan a cabo mecanismos importantes, como son migración de iones entre el campo magnético, iones negativos migran hacia el ánodo (malla de acero), iones positivos migran hacia el cátodo (acero de refuerzo); absorción debido a los efectos de capilaridad de las soluciones alcalinas; difusión de compuestos alcalinos debido a las diferentes concentraciones; y electroósmosis del electrolito en la superficie del concreto que se muve hacia el cátodo (Redaelli, E. & Bertolini, L., 2011, Castellote, M., et al., 2003, Mietz, 1998 y González, F., et al. 2011).

En cuanto a los resultados de pH obtenidos en las tres intensidades de corriente utilizadas (Figura 19), los valores más altos se presentaron a mayor tiempo de realcalinización electroquímica.

3.3 Potencial de media celda (Emc)

Se ha visto que en las estructuras de concreto reforzado el concreto actúa como un electrolito, y de esta forma el acero de refuerzo inmerso en la matriz cementante desarrollará un potencial que dependerá de las características físicas y químicas del concreto.

A continuación se presentan los resultados promedio de los potenciales eléctricos medidos diariamente durante los 28 días de aplicación de la RAE. Estas mediciones se realizaron con la finalidad de obtener un valor relativo de la probabilidad de corrosión que pudiera haberse presentado en el acero de refuerzo durante este proceso electroquímico.

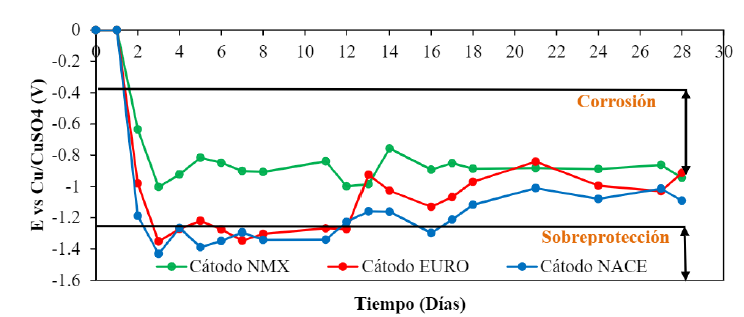

Estas muestras estuvieron sometidas a intensidades de corriente de 1 A/m2 (NMX), 2 A/m2 (EURO) y 4 A/m2 (NACE) durante un periodo de 28 días, en los que el recubrimiento de malla de acero galvanizado se utilizó como ánodo y la varilla de acero de refuerzo como cátodo. Durante este periodo se observó que el acero embebido mantuvo potenciales de media celda muy negativos (menores a -350 mV), independientemente de la intensidad de corriente aplicada, lo que de acuerdo con lo establecido en la norma ASTM C876-15 corresponde a un 90% de probabilidad de corrosión. Estos valores indican que el acero de refuerzo se mantuvo en un estado activo durante todo el periodo de realcalinización electroquímica.

En la Figura 20 se observa el comportamiento del potencial electroquímico que presentaron las probetas a diferentes intensidades de corriente aplicada, donde se puede apreciar que los valores de Emc presentaron un comportamiento directamente proporcional con la intensidad de corriente que se utilizó. Es decir, a mayor intensidad de corriente, mayor valor del potencial de corrosión y viceversa. Esta intensidad de corriente alcanzó valores >-900 mV, debido a la fuerte polarización catódica (Redaelli, E., & Bertolini, L., 2011). De las tres normatividades empleadas, fueron las probetas bajo condiciones de la NMX las que presentaron valores menos negativos de Emc. Sin embargo, en los tres casos de intensidades de corriente, los aceros embebidos en el concreto se mantuvieron activos durante todo el proceso de la realcalinización electroquímica. Después del tratamiento, el Emc alcanzó valores superiores a -200 mV, lo que representa un decremento en la probabilidad de corrosión de acuerdo con lo establecido en la norma ASTM C876-15, lo que de acuerdo con Redaelli, & Bertolini, (2011), representa efectividad en el tratamiento y sugiere que el acero de refuerzo alcanzó la repasivación.

Se observa que con la aplicación de la norma NMX-C-553-ONNCCE-2018 no se llega a la región de sobreprotección, por lo cual no representa riesgo de producir hidrógeno y fragilidad en el acero. Para la norma europea (UNE-EN-1504), la polarizacion alcanza hasta el intervalo de sobreprotección durante los primeros 12 días, posteriormente incrementa sus valores de potencial fuera de la zona de riesgo de fragilidad por hidrógeno. En estos casos, es conveniente llevar a cabo ensayos de tensión para corroborar si el acero fue afectado por la generación de hidrógeno. Es particularmente importante considerarlo en concretos con acero postensado o pretensado.

4. Conclusiones

La acción del CO2 sobre los compuestos hidratados del cemento Portland produce una disminución del pH, modificando la composición química de compuestos y formando diversos compuestos carbonatados.

En la aplicación de la técnica de realcalinización electroquímica, la recuperación del pH (realcalinización) del concreto se obtiene principalmente durante los primeros 7 días a 4 A/m2, permitiendo una recuperación completa del espesor del concreto.

Sin embargo, el valor estable o el ligero incremento de pH junto con el incremento en el contenido de álcali en la interfaz acero-concreto apoyarían las condiciones que promueven la formación de la capa pasiva de acero que servirá de protección después de aplicar la RAE. Por tanto, la realcalinización electroquímica se puede aplicar como técnica preventiva en estructuras de concreto parcialmente carbonatadas.

Se logró una recuperación del pH del concreto directamente proporcional al tiempo, por lo que de las tres normatividades empleadas, fueron las probetas bajo condiciones establecidas en la NMX-C-553-ONNCCE-2018 las que presentaron valores menos negativos de Emc sin llegar a la región de sobreprotección, lo que no representa riesgo de producir hidrógeno y fragilidad en el acero.

5. Agradecimientos

Los autores agradecen a la Universidad Veracruzana, campus Xalapa, la Universidad Autónoma de Campeche, al Programa para el Desarrollo del Personal Docente (PRODEP) y a la Fundación Pablo García por las facilidades brindadas para la realización de este proyecto.Al Dr. Victor Moo, por su valioso apoyo en el diseño y elaboración del dispositivo eléctrico utilizado durante la realcalinización electroquímica.

Referencias

Aguirre-Guerrero, A. M., & de Gutiérrez, R. M. (2018), Efficiency of electrochemical realkalisation treatment on reinforced blended concrete using FTIR and TGA. Construction and Building Materials, 193, 518-528. DOI: 10.1016/j.conbuildmat.2018.10.195

Aguirre-Guerrero, A. M., Mejía-de-Gutiérrez, R., Montês-Correia, M. J. R. (2016), Corrosion performance of blended concretes exposed to different aggressive environments. Construction and Building Materials, 121, 704-716. DOI:10.1016/j.conbuildmat.2016.06.038

Annual Book of ASTM Standards (2016), Construction. Chemical-resistant materials; vitrified clay, concrete, fiber-cement products; mortars; masonry. Section 4. Vol. 04.05.

Andrade, C., Alonso, C., Rodríguez, J. (1989), Remaining service life of corroding structures. IABSE Symposium on Durability, Lisbon, Sep., pp. 359-363.

ASTM C876-15. Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete.

Bize, B. (2001), Béton armé corrode: Les traitement électrochimiques. In: CSTB Magazine, No. 136. juillet - aoùt 2001.

Castellote, M., Llorente, I., Andrade, C. (2003), Influence of the external solution in the electroosmotic flux induced by realkalisation. in: Mater. Construcc., vol. 53, no 271- 272. pp. 101-111. DOI: https://doi.org/10.3989/mc.2003.v53.i271-272.294

Castellote, M., Llorente, I., Andrade, C., Turrillas, X., Alonso, C., Campo, J. (2006), In-situ monitoring the realkalisation process by neutron diffraction: electro-osmotic flux and portlandite formation. Cem Concr Res. 36:791-800. https://doi.org/10.1016/j.cemconres.2005.11.014

Castellote M., Llorente, I., Andrade C., Turrillas, X, Alonso, C., Campo, J. (2006), Neutron diffraction as a tool to monitor the establishment of the electro-osmotic flux during realkalisation of carbonated concrete. Physica B. 385- 386:26-528. https://doi.org/10.1016/j.physb.2006.05.263

Chatterji, S. (1994), Simultaneous chloride removal and realcalisation of old concrete structures. Cement and Concrete Research 24. No. 6. pp. 1051 -1054. DOI:10.1016/0008-8846(94)90028-0

CYTED - DURAR. Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado. Reporte Final, Red Durar, CYTED, Maracaibo, (1997).

Fajardo, G., Escadeillas, G., Arliguie, G. (2006), Electrochemical chloride extraction (ECE) from steel reinforced concrete specimens contaminated from artificial seawater. Corrosion Science 48, pp: 110-125. https://doi.org/10.1016/j.corsci.2004.11.015

Del Valle Moreno, A., Pérez-López, T., Martínez Madrid, M. (2001), El fenómeno de la corrosión en estructuras de concreto reforzado. Publicación Técnica No. 182, Secretaría de Comunicaciones y Transportes, Instituto Mexicano del Transporte, Sanfandila, Querétaro.

González Díaz, F. (2010), Realcalinización electroquímica del concreto reforzado carbonatado: una opción de prevención contra la corrosión. Doctorado thesis, Universidad Autónoma de Nuevo León.

González, F., Fajardo, G., Arliguie, G., Juárez, C. A., Escadeillas, G. (2011), Electrochemical Realkalisation of Carbonated Concrete: An Alternative Approach to Prevention of Reinforcing Steel Corrosion. International Journal of Electrochemical Science. 6. pp 6332 - 6349.

Helene, P., Monteiro, J. (1994), Can local repairs be durable solutions for steel corrosion in concrete structures. Annals of international Conference on Corrosion and Corrosion Protection of Steel in Concrete, Vol. 2.

Linares, D., Sánchez, M. (2003), Construction, operation and performance of a chamber for tests of accelerated carbonation. Rev. Tec Ing. Univ Zulia, 26, 34-44.

Mietz, J. (1995), Electrochemical realkalisation for rehabilitation of reinforced concrete structures. Materials and corrosion. 46(9), 527-533. https://doi.org/10.1002/maco.19950460904

Mietz, J. (1998), Electrochemical rehabilitation methods for reinforced concrete structures a state of the art report. EFC N°24, IOM Communications Ltd, London.

NACE (2007), SP0107-2007 Electrochemical Realkalization and Chloride Extraction for Reinforced Concrete

Normas mexicanas del ONNCCE (2018), NMX-C-111-ONNCCE-2018 Industria de la Construcción-Agregados para concreto hidráulico-Especificaciones y métodos de ensayo.

Normas mexicanas del ONNCCE (2017), NMX-C-414-ONNCCE-2017 Industria de la Construcción - Cementantes Hidráulicos - Especificaciones y Métodos de Ensayo.

Normas mexicanas del ONNCCE (2015), NMX-C-495-ONNCCE-2015 Industria de la Construcción - Durabilidad de Estructuras de Concreto Reforzado - Medición de Potenciales de Corrosión del Acero de Refuerzo sin Revestir, Embebido en Concreto - Especificaciones y Método de Ensayo.

Normas mexicanas del ONNCCE (2018), NMX-C-553-ONNCCE-2018 Industria de la construcción - Concreto - Durabilidad - Métodos Electroquímicos de Rehabilitación (Intervención) Especializados (Realcalinización y Remoción de Cloruros) - Especificaciones y Métodos de Ensayo

Norma ACI 211.1. Diseño de mezcla de concreto patrón.

Pollet, V., Dieryck, V. (2000), Re - alkalization: specification for the treatment application and acceptance criteria. Annual Progress Report, 1999 - 2000, COST 521, Workshop, Belfast, p. 271.

Raharinaivo and Carpio, J. (1992). The stepping down the current method: a new corrosion control for cathodic protection of steel. Paper No. 228, NACE Conference Corrosion 92, Nashville USA, p. 9.

Hussain, R. R., Tetsuya, I. (2011), Enhanced electro-chemical corrosion model forreinforced concrete under severe coupled actions of chloride and temperature. Construction and Building Materials Journal. Vol. 25, Issue 3. pp. 1305-1315, Elsevier, ISI. https://doi.org/10.1016/j.conbuildmat.2010.09.014

Redaelli, E., Bertolini, L. (2011), Electrochemical repair techniques in carbonated concrete. Part I: electrochemical realkalisation. J Appl Electrochem 41, 817-827. DOI:10.1007/s10800-011-0301-4

Ribeiro, P. H. L. C., Meira, G. R., Ferreira, P. R. R., Perazzo, N. (2013), Electrochemical Realkalisation of Carbonated Concretes - Influence of Material Characteristics and Thickness of Concrete Reinforcement Cover. Elsevier. Construction and Building Materials 40. 280-290. https://doi.org/10.1016/j.conbuildmat.2012.09.076

Rincón, T., Rincón, O. (1994), Electrochemical evolution of mortar based on acrylic and epoxy resins used to repair concrete structures. 1st Mexican Symposium and 2nd International Workshop on Metallic Corrosion, Mérida, México.

Tong, Y., Bouteiller, V., Marie-Victoire, E., Joiret, S. (2012). Efficiency Investigations of Electrochemical Realkalisation Treatment Applied to Carbonated Reinforced Concret. Part 1: saacrifical anode process. Cem. Concr. Res. 42 (1), 84-94. DOI:10.1016/j.cemconres.2011.08.008

Tuutti, K. (1982). Corrosion of steel in concrete. Report 4.82, The Swedish Cement and Concrete Association, Stockholm.

UNE-EN 1504 Norma de productos y sistemas para la protección y reparación de estructuras de hormigón.

Yeih, W., Chang, J. J. (2005), A study on the efficiency of electrochemical realkalisation of carbonated concrete. Construction and Building Materials 19. 516-524 p. https://doi.org/10.1016/j.conbuildmat.2005.01.006

Tabla 3. Condiciones consideradas.

Parámetros

Norma mexicana

Norma europea

Nace

Densidad de corriente

1 A/m2

2 A/m2

4 A/m2

Rango de voltaje

15 – 30 V DC

Sistema anódico

Malla de acero galvanizado

Electrolito

Carbonato de Sodio

Tiempo

7 - 28 días

pH

Medición de la profundidad de realcalinización

Figura 2.

Montaje experimental usado para la realcalinización electroquímica.

Figura 3.

Extracción de cilindros y muestras de polvo.

Figura 4.

Profundidad de carbonatación con respecto al tiempo de exposición en CCA.

Figura 6.

Seguimiento de pH y Emc durante la carbonatación.

Figura 19.

Valores de pH durante los 28 días del tratamiento RAE.

Figura 20.

Valores promedio de potenciales (V) durante los 28 días de RAE sometidos a tres diferentes intensidades de corriente.