| Artículos | https://doi.org/10.21041/ra.v12i3.573 |

Análise das características do concreto com a substituição do agregado miúdo natural por resíduos sólidos industriais

Analysis of concrete characteristics with the replacement of natural fine aggregate by industrial solid waste

Análisis de las características del hormigón con la sustitución del árido fino natural por residuos sólidos industriales

Marcus Luiz

Alves dos Santos Costa1

*

![]() ,

Débora

Valões2

,

Débora

Valões2

![]() ,

Carlos

Nascimento3

,

Carlos

Nascimento3

![]() ,

Everton Gustavo

da Silva Lima1

,

Everton Gustavo

da Silva Lima1

![]() ,

Gustavo

Ribeiro da Silva1

,

Gustavo

Ribeiro da Silva1

![]() ,

Thais Tainan

Santos da Silva1

,

Thais Tainan

Santos da Silva1

![]() ,

Thiago

Sette Santos1

,

Thiago

Sette Santos1

![]()

1 Laboratory of Civil Construction Materials, Faculty of Integration of the Sertao, Serra Talhada/PE, Brazil.

2 Advanced Laboratory of Civil Construction Materials, University of Pernambuco, Recife/PE, Brazil.

3 Laboratory of Civil Construction Materials, Catholic University of Pernambuco, Recife/PE, Brazil.

*Contact author:luizmarcus3@gmail.com

Recepção:

17

de

dezembro

de

2021.

Aceitação:

08

de

julho

de

2022.

Publicação: 01 de setembro de 2022.

| Citar como:Costa, M. L. A. S., Valões, D. C. P., Nascimento, C. F. G., Silva, G. R., Lima, E. G. S., Silva, T. T. S., Santos, T. S., (2022), “Análise das características do concreto com a substituição do agregado miúdo natural por resíduos sólidos industriais”, Revista ALCONPAT, 12 (3), pp. 328 – 346, DOI: https://doi.org/10.21041/ra.v12i3.573 |

Resumo

O objetivo deste estudo compreende na utilização de resíduos sólidos industriais quanto à melhoria das propriedades mecânicas dos compósitos cimentícios. Para tanto, foi avaliado a incorporação do pó de “brita” granítica e pó de mármore na confecção de compósitos à base de cimento, substituindo parcialmente o agregado miúdo natural em teores de 50% e 100%. Para isso, foram realizados ensaios de caracterização dos agregados, além da avaliação da resistência à compressão axial dos corpos-de-prova. Os resultados evidenciaram que as misturas contendo 50% de agregado reciclado confere ao material uma resistência à compressão de 29,09 MPa, ou seja, 4% superior quando comparado com as misturas de referência, tornando os resultados satisfatórios, demonstrando a viabilidade dos agregados reciclados em peças de concreto.

Palavras chave:

concreto,

resíduos sólidos,

propriedades mecânicas,

sustentabilidade,

1. IntroduÇÃo

Os compósitos cimentícios são os materiais mais utilizados e difundidos no mundo devido as suas propriedades físicas e mecânicas, na qual abrange questionamentos sobre durabilidade. Fatores como estes, estimulam o interesse na descoberta de novas tecnologias e de novos compostos como propostas para a melhoria de algumas propriedades (Mechtcherine et al., 2020; Nguyen; Castel, 2020).

A durabilidade do concreto é uma questão essencial, pois permite compreender o desempenho do material durante toda a vida útil de uma estrutura (Kashani et al., 2017). Além disso, ela pode ser afetada pela ação de agentes agressivos externos, como íons cloreto e (CO2) - dióxido de carbono (Nascimento et al., 2021).

De acordo com Azevedo et al., (2020) a construção civil, apesar de ter uma grande importância na economia, é a maior consumidora no mundo de matérias primas naturais entre os setores industriais. Esse consumo estima-se de 40% a 75% da matéria-prima produzida no planeta. Oliveira et al., (2020), destacam que o impacto da indústria no meio ambiente envolve, desde a exploração da matéria prima, até a sua utilização o que pode gerar resíduos sólidos.

Como uma forma de reduzir o impacto negativo no meio ambiente gerado por essa disposição e o uso de matéria-prima natural na fabricação de compósitos cimentícios, o pó de brita granítica e de mármore têm sido materiais com grande potencial a ser reinserido como agregados no ciclo de produção da indústria da construção civil.

Apesar da grande geração de resíduos sólidos, a construção civil é a indústria que mais pode absorver esses resíduos em forma de agregados em compósitos cimentícios. Tanto no Brasil como em outros países, a maior parte do mercado de agregados é voltada para o emprego em concretos e argamassas. Estes resíduos podem ser reciclados e reutilizados na própria obra, ou também podem ser encaminhados a usinas de reciclagem e, posteriormente, serem adquiridos como agregados, em diferentes granulometrias, por um custo reduzido (Brandão et al., 2021).

Apesar de pesquisas demonstrarem a viabilidade do uso desses resíduos, alcançando resultados bastante significativos para as propriedades físicas e mecânicas, as normas nacionais permitem o uso dos agregados reciclados apenas em compósitos de baixa resistência, ou seja, em materiais à base de cimento não estruturais (Mohajerani et al., 2020).

Geralmente os resíduos de concreto são utilizados nos compósitos cimentícios como material substituindo parcialmente ou totalmente os agregados naturais. Após ser descartado, o material passa pelo processo de beneficiamento, consistindo na redução do tamanho do material em granulometrias semelhantes à dos agregados naturais, os quais são utilizados como materiais substitutos para produção dos compósitos cimentícios (Klepa et al., 2019).

O percentual de substituição utilizado nas pesquisas é bastante heterogêneo, variando entre 10% a 100%. A relação água/cimento dos traços utilizada pelos pesquisadores variam de acordo com o percentual de substituição adotado. A maior relação (a/c) observada foi de 1,2 e a menor foi de 0,35 (Andrade et al., 2018).

De acordo com Cipriano et al., (2021) e Silva et al., (2021) o aumento da relação (a/c) se deve à necessidade de manter a trabalhabilidade do material, e a este fato talvez esteja atribuída a maior absorção de água dos agregados reciclados, que implica na migração de água para os agregados reduzindo a quantidade de água que contribui para a trabalhabilidade do concreto. Uma forma de conferir uma maior trabalhabilidade aos concretos com agregado reciclado, mantendo a relação (a/c) constante e igual a do concreto convencional, é através do uso de aditivos superplastificantes.

Varadharajan, Jaiswal e Verma (2020) analisaram a durabilidade e a resistência do concreto com 5%, 10%, 15% de pó de mármore em substituição ao agregado miúdo, além de uma relação água/cimento (a/c) de 0,43. O estudo revelou uma melhoria na resistência à compressão de, aproximadamente, 35 MPa aos 28 dias, ou seja, 15% maior quando comparados aos compósitos de referência.

Zhen e Liu (2021), analisaram o comportamento dos compósitos cimentícios utilizando percentuais de 10%, 20% e 30% de pó de brita granítica em substituição parcial do agregado miúdo. Os pesquisadores observaram que as misturas contendo 30% de pó de brita, tiveram uma melhoria na resistência à compressão axial aos 28 dias de 20%, resultando em 50 MPa quando comparadas com os compósitos de referência.

As pesquisas realizadas por Thapa e Waldmann (2021), evidenciaram a eficácia dos compósitos cimentícios utilizando 10%, 20% e 30% de pó de brita granítica. Os autores perceberam que a utilização de 30% do material reciclado possibilitou a melhoria da resistência à compressão axial nas misturas de concreto, sendo observado aos 90 dias, 58,1 MPa.

Aliabdo, Elmoaty e Auda (2014), realizaram ensaios mecânicos em concretos utilizando 0%, 5%, 7,5%, 10% e 15% de pó de mármore em compósitos à base de cimento em diferentes tempos de cura. Para a relação água/cimento (a/c) de 0,50 foi reportado um aumento da resistência à tração na flexão na mistura contendo pó de mármore de, aproximadamente, 10% em comparação com a mistura de referência. Para todos os tempos de cura, a resistência máxima à tração na flexão foi atingida a 7,5% e mínima a 15% de substituição.

Os dados obtidos nesse estudo não corroboraram com os obtidos por Rodrigues, Brito e Sardinha (2015), onde relatam uma diminuição nos resultados de resistência à compressão axial devido ao aumento dos percentuais de resíduos de pó de mármore. Os autores relataram uma perda máxima de 31% aos 28 dias de cura.

Visando a mitigação dos impactos ambientais resultantes da geração de resíduos, existe atualmente uma grande busca por materiais alternativos que possam ser utilizados como substitutos parciais ou totais dos agregados naturais. Segundo Meena et al., (2021), a quantidade de resíduos sólidos gerados pelas indústrias de construção civil aumentará de 12,7 bilhões de toneladas para 27 bilhões de toneladas até 2050. Com isto, ratifica que a geração e a disposição desordenada de resíduos sólidos na construção civil precisam ser mitigadas, reintroduzindo estes resíduos no ciclo produtivo da própria indústria geradora (Meena et al., 2021; Paiva et al., 2021).

Tendo em vista essa problemática, o objetivo deste trabalho é estudar a viabilidade para utilização do pó de mármore e do pó de brita granítica, substituindo o agregado miúdo natural na produção de compósitos cimentícios, visando a busca e definição de uma alternativa para uma disposição correta destes resíduos e a diminuição da utilização do agregado miúdo natural, visando mitigar os impactos ambientais causados pelo processo de extração.

2. Procedimento experimental

Este tópico tem como intuito apresentar o cronograma experimental realizado e as respectivas metodologias realizadas para atingir os objetivos deste trabalho, sendo dividido em 8 subtópicos, considerando desde os ensaios iniciais de caracterização dos agregados miúdos até os ensaios finais de trabalhabilidade e resistência à compressão axial. Os ensaios foram realizados nos laboratórios de Engenharia Civil da Faculdade de Integração do Sertão - FIS, localizada no município de Serra Talhada - PE. O pó de mármore foi coletado em uma empresa (Pedra Bonita Mármores e Granitos) e os demais (pó de brita granítica e agregado miúdo natural) foram adquiridos através de um empreendimento local, e posteriormente, os mesmos foram transportados para o Complexo Laboratorial de Engenharia Civil da Instituição.

2.1 Materiais

O cimento utilizado foi o tipo CP-II-F-32 RS (Resistente a Sulfatos). Este tipo de aglomerante foi escolhido devido a seu rápido ganho de resistência e ausência de aditivos. O teor de adições minerais que contém em outros tipos de cimento, poderia contribuir para o refino e preenchimento dos poros no interior do concreto, o que dificulta a entrada de agentes agressivos e melhora a durabilidade.

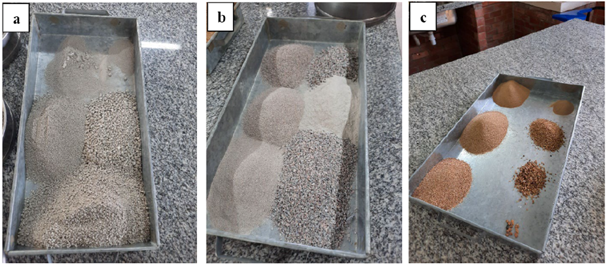

Utilizou-se pó de mármore e pó de brita granítica, onde as frações dos materiais podem ser vistas na (Figura 1 (a) e (b)). Foi utilizado o agregado miúdo natural (areia), de origem quartzosa, utilizada na região (Figura 1 (c)). A areia foi adquirida por uma empresa levando em consideração as características físicas da mesma. O material estava em estado úmido e, portanto, era necessário corrigir seu teor de água por secagem natural.

|

||||

| Figura 1. Frações das partículas de pó de mármore (a) pó de brita granítica (b) agregado miúdo natural (c). | ||||

O Aditivo utilizado foi o Techniflow 520, de MC Baushemie. Este aditivo plastificante foi utilizado na dosagem matricial do concreto com densidade de massa de 1,08 kg/L.

Os agregados graúdos naturais utilizados possuíam um diâmetro máximo de 19 mm e módulo de finura de 6,48 mm. A curva granulométrica do material não foi exposta nesta pesquisa, mas o tipo de agregado utilizado foi classificado como cascalho 1.

2.2 Métodos

2.2.1 Correção da umidade do agregado miúdo (areia)

Para garantir o teor de umidade, 600 g de material foram dispostos numa estufa por cerca de 24 horas a uma temperatura de 100°C ± 2°C e, após este procedimento, 300 g foram utilizados para o teste de caracterização granulométrica levando em consideração a granulometria do agregado miúdo de acordo com a norma NBR NM 248 (ABNT, 2003), utilizando o conjunto de peneiras em série normal e o agitador de peneiras na frequência 8 hertz, durante 2 minutos. A peneiras utilizadas foram #6,3 mm, #4,8 mm, #2,4 mm, #1,2 mm, #0,60 mm, #0,30 mm e #0,15 mm. Diante da massa retida em cada peneira, foi obtida a Dimensão Máxima Característica - (DMC) que corresponde à abertura nominal, em mm (milímetros), da peneira quanto à série normal ou intermediária na qual o agregado apresenta uma porcentagem retida acumulada igual ou inferior a 5% em massa - dos agregados miúdos naturais. Além disso, o módulo de finura, que segundo NBR NM 248 (ABNT, 2003) é a “soma das porcentagens retidas acumuladas em massa de um agregado, nas peneiras da série normal, dividida por 100” - dos agregados miúdos foram obtidos com a utilização da (Equação 1).

|

Onde:

ω = módulo de finura do agregado miúdo;

Σ % r e t a i d a a c u m u l a d a = soma das porcentagens retidas acumuladas em massa de um agregado, nas peneiras da série normal.

2.2.2 Caracterização do agregado miúdo natural

Para análise cristalográfica, o agregado miúdo foi secado para constância de massa em estufa, a uma temperatura de 105 ºC e na granulometria mínima apropriada passante na #200/0,075 mm. A técnica de difração de raio-X, utilizada para a caracterização dos agregados, foi realizada através de um difusor D8 Advance, Bruker, que contém um tubo de Kα de radiação de cobre com comprimento de onda (λ) de 1.541 Å, corrente de 10 mA e tensão de 30 kV. Os testes foram realizados com a faixa de varredura (STEP) (2θ) variando de 10º a 60º, tempo de 1 segundo e incremento de 1º (grau), velocidade (Scan-Speed) passo angular de 0,02º/segundo e fenda divergente de 1º grau. As fases presentes nas amostras foram posteriormente identificadas com o programa de computador X'Pert HighScore, através do sistema PDF (Powder Diffraction).

2.2.3 Massa específica

Devido à falta do tipo de frasco requerido para realizar o ensaio conforme NBR NM 52 (ABNT, 2009), como meio alternativo para analisar as massas específicas dos agregados miúdos, foi utilizado o frasco de Chapman, de acordo com a NBR 9776 (ABNT, 1987), sendo a massa específica: “a relação entre a massa do agregado seco em estufa (100 °C a 110 °C) até constância de massa e o volume igual do sólido, incluídos os poros impermeáveis”. Os materiais foram submetidos ao ensaio após 24 horas na estufa a 110 ºC. Após a leitura dos resultados, foi aplicada a fórmula (Equação 2) que a norma rege para obter as massas específicas.

|

Onde:

y = massa específica do agregado miúdo em g/cm3;

L = leitura do frasco (volume ocupado pelo conjunto água-agregado miúdo.

2.2.4 Massa unitária em estado solto

Os ensaios da massa unitária em estado solto dos agregados miúdos foram realizados conforme os parâmetros instituídos pela NBR 7251 (ABNT, 1982). De acordo com a NBR 7251 (ABNT, 1982): “a massa unitária do agregado solto é a média dos resultados individuais obtidos em pelo menos três determinações, dividindo-se a massa do agregado pelo volume do recipiente utilizado”. Logo, o ensaio foi realizado 3 vezes para cada tipo de agregado miúdo. O ensaio consistiu em pesar o recipiente seco primeiramente, posteriormente preenchê-lo até seu topo com agregado miúdo e realizar o rasamento da superfície com haste e pesá-lo, posteriormente foram realizados os cálculos necessários utilizando a (Equação 3).

Onde:

μ

= massa unitária do agregado no estado solto em kg/dm³;

Mr+a = massa do recipiente mais a massa da amostra em kg;

Mr = massa do recipiente em kg;

Vr = Volume do recipiente em dm³.

2.2.5 Dosagem das misturas dos compósitos cimentícios (concreto)

evando em consideração que o município de Serra Talhada - PE se enquadra na classe de agressividade ambiental (CAA) II da NBR 6118 (ABNT, 2014), a resistência estabelecida para os traços de concreto do presente trabalho foi de 25MPA aos 28 dias de idade (cura), com fator de água/cimento de 0,55. Além disso, para execução dos diferentes tipos de misturas foi estabelecido um traço massa volume (TMV) de 1 : 2 : 3 relação (mistura/peso), M% = 55% (conteúdo de argamassa) e A% = 10,5% (relação água-material seco. Para a confecção dos variados tipos de traço de concreto, foi utilizado o cimento Nacional CP II-F-32 RS, a brita 1 e o aditivo plastificante MC-TechniFlow 520 da MC-Bauchemie (também utilizado pela concreteira local) em 0,65% da massa do cimento.

Após os ensaios de granulometria, massa específica e massa unitária serem realizados, foram utilizados os dados obtidos para estabelecer a quantidade definida de cada tipo de material a serem incorporados no concreto, para confeccionar diferentes tipos de traço. Obtendo por exemplo, a quantidade de materiais para produção de 1m³ de concreto do traço referencial, sendo: 352,36 kg de cimento/aglomerante; 740,66 kg de agregado miúdo; 1133,89 kg de agregado graúdo; e 193,79 litros de água (a/c = 0,55). O mesmo processo foi realizado com os demais traços utilizando os valores obtidos de massa unitária em estado solto e da massa específica.

Para realização da pesquisa, foram executados 3 tipos de misturas de concreto diferentes, conforme apresentados na (Tabela 1), onde: a mistura 1, sendo o traço convencional com utilização de 100% de areia natural como agregado miúdo; a mistura 2, sendo o traço com substituição de 50% do volume da areia por pó de mármore (10%) e por pó de brita granítica (40%); e a mistura 3, sendo o traço com a substituição total (100%) da areia pelos resíduos sólidos industriais, pó de mármore (15%) e pó de brita granítica (85%).

Os percentuais de pó de mármore e pó de brita granítica utilizados na pesquisa, foram definidos com o intuito de compreender o comportamento mecânico de um composto cimentício (concreto) ao se utilizar 100% de agregados reciclados industriais. O foco principal do estudo não foi analisar o percentual ótimo a ser utilizado em compósitos com matrizes cimentícias diferentes, mas sim as propriedades desses materiais que não são definidos pelas normativas nacionais.

Tabela 1. Misturas e quantidades de corpos-de-prova analisados em diferentes tempos de cura.

MISTURAS

Total de corpos-de-prova que foram produzidos para serem rompidos por tempo de cura

7 dias

14 dias

21 dias

28 dias

Mistura 1: traço referencial, utilizando completamente (100%) a areia natural como agregado miúdo.

10 CP

10 CP

10 CP

10 CP

Mistura 2: substituindo parcialmente (50%) a areia natural por pó de brita granítica (40%) e pó de mármore (10%).

10 CP

10 CP

10 CP

10 CP

Mistura 3: substituindo completamente (100%) a areia natural por pó de brita granítica (85%) e pó de mármore (15%).

10 CP

10 CP

10 CP

10 CP

Total de 120 corpos-de-prova

2.2.6 Procedimento para execução dos corpos-de-prova de concreto

A produção dos corpos-de-prova foi desenvolvida de acordo com os procedimentos e parâmetros estabelecidos pela NBR 5738 (ABNT, 2015). Os moldes cilíndricos utilizados, possuíam dimensões de (10 cm x 20 cm) de Ddiâmetro e Haltura respectivamente. Todos os (CP’s) produzidos, serviram para realizar as análises através dos ensaios complementares que, por sua vez, foram de suma importância para compreender o comportamento físico-mecânico do material estudado.

Antes de iniciar a separação dos materiais percussores para a produção dos diferentes tipos de concretos, foi-se necessário utilizar um tipo de desmoldante líquido em todas as fôrmas, onde ficou em repouso por 15 minutos, para facilitar a retirada do material hidratado. Após isso, foi preciso realizar a correção de umidade do agregado miúdo (areia), pois influencia diretamente na qualidade e na fluidez do material em estudo. Essa correção implica na redução da quantidade de água utilizada no processo de produção dos corpos-de-prova.

Para tanto, os materiais matriciais como: cimento, agregado miúdo (areia), agregado graúdo (brita) e solvente (água), foram devidamente pesados e direcionados à betoneira de acordo com a correspondente ordem: o agregado graúdo foi levado à betoneira e, após isso, aproximadamente 2/3 da água foi utilizada, onde o processo de mistura durou cerca de 1 minuto. Em seguida, foi adicionado o aglomerante (cimento), o agregado miúdo (areia) e 1/3 da água restante. Todos os materiais passaram por um processo de homogeneização por aproximadamente 5 minutos e, após, este processo, realizou-se o ensaio de consistência (Slump test) denominado, também, como abatimento de tronco de cone conforme os procedimentos instituídos pela NBR NM 67 (ABNT, 1998).

Após esses procedimentos, os corpos-de-prova foram moldados conforme os parâmetros estabelecidos pela NBR 5738 (ABNT, 2015). Primeiramente, os concretos foram introduzidos em duas camadas nos moldes, sendo cada uma delas adensadas a partir da aplicação de 15 golpes distribuídos uniformemente com uma haste metálica, sem afetar a base. Além disso, a face externa dos moldes foi levemente batida com o intuito de minimizar os vazios ocasionados pelo adensamento. Por fim, a última camada foi moldada com uma determinada quantidade de material, afim de exceder o volume do molde, para facilitar o rasamento com uma régua metálica, sem adicionar material após o adensamento. Depois de moldados os corpos-de-prova, os mesmos foram cobertos por um material impermeável não reativo e não absorvente para que não houvesse perda de água do concreto (membrana plástica).

Após concluída a moldagem dos concretos, os corpos-de-prova foram levados a uma sala com temperatura ambiente de 25 ºC ± 2 ºC, dos quais permaneceram durante 24 horas para que o processo de hidratação fosse concluído com êxito e, após esse período, foram desmoldados, identificados e submetidos à cura úmida em um recipiente com a presença de água em estado estático com umidade relativa do ar superior a 95% até o momento dos ensaios.

2.2.7 Ensaio de consistência (slump test)

Foi realizado para cada traço, o ensaio de consistência (slump test) caracterizado como abatimento de tronco de cone de acordo com os procedimentos estabelecidos pela NBR NM 67 (ABNT, 1998). Esse ensaio, teve como finalidade, avaliar a trabalhabilidade do concreto, no que diz respeito à mobilidade do aglomerante frente à coesão dos materiais constituintes em sua matriz. O (slump test) é composto por uma chapa metálica com dimensões (50 cm x 50 cm) e espessura de 3 mm, um tronco de cone com altura máxima de 300 mm, uma haste metálica com dimensões de 600 mm e diâmetro equivalente a 16 mm.

Para a realização dos procedimentos, primeiramente a chapa e o tronco de cone foram umedecidos e alocados em região plana e livre de vibrações. Após isso, foi coletada uma amostra do concreto a ser analisado e direcionado ao tronco de cone em três camadas. O material foi compactado com a haste, exercendo 25 golpes distribuídos uniformemente sobre cada camada. Esse procedimento foi repetido outras duas vezes até o topo do molde.

No final do procedimento, foi necessário uniformizar a superfície utilizando a haste de compactação, e limpar a base. Após isso, retirou-se o molde cuidadosamente de forma vertical, onde a norma informa que esse tempo varia entre 5 a 10 segundos. Após a retirada, é necessário medir o abatimento do material dado pela diferença de altura entre o topo do molde (invertido) e o eixo do material desmoldado.

2.2.8 Ensaio de resistência à compressão axial

O ensaio de resistência à compressão axial foi realizado de acordo com os parâmetros estabelecidos prescritos pela NBR 7239 (ABNT, 2018) o qual compreende a determinação do comportamento mecânico do material. Após a moldagem dos corpos-de-prova e transcorridos 7, 14, 21 e 28 dias de cura úmida, os materiais foram submetidos às análises. Todos os corpos-de-prova foram retificados e levados a uma prensa hidráulica da marca SOLOTEST modelo DL 200 com velocidade de aplicação da carga de 0,50 ± 0,15 MPa/segundo, carga máxima de 1000 kN, sendo esta, relacionada a 30% aplicada ao fim da carga. O equipamento utilizado foi a prensa hidráulica de capacidade de 200 toneladas, o que fornece os resultados da resistência à compressão axial (Fck) em MegaPascal (MPa) e suas respectivas curvas de ruptura.

3. Resultados

3.1 Análise granulométrica dos agregados

A partir da análise granulométrica dos agregados, verificou-se que o agregado natural miúdo (areia) apresentou um módulo de finura de 2,15 e diâmetro máximo de 4,8 mm, sendo classificado como um agregado de granulometria média. Os agregados reciclados denominados como pó de brita e pó de mármore apresentaram, respectivamente, módulo de finura de 2,73 e 3,88, ambos maiores quando comparados com o agregado miúdo natural. O diâmetro máximo das partículas do agregado reciclado foi de 4,8 mm, podendo ser classificado como material de granulometria média. Cada peneira utilizada apresentou uma fração retida de agregados, onde foram pesados e serviram para projetar a curva granulométrica. Na peneira #6,3 mm não foram retidos materiais; #4,8 mm, 0,29 g; #2,4 mm, 3,03 g; #1,2 mm, 10,88 g; #0,60 mm, 32,26 g; #0,30 mm, 71,38 g; #0,15 mm, 97,32 g.

Quanto ao pó de mármore, o quantitativo de partículas retidas em cada peneira foi de: #4,8 mm, 0,42 g; #2,4 mm, 22,35 g; #1,2 mm, 70,83 g; #0,60 mm, 95,05 g; #0,30 mm, 99,51 g; #0,15 mm, 99,96 g. No que diz respeito ao pó de brita granítica, o quantitativo de partículas retidas em cada peneira foi de: #4,8 mm, 0,16 g; #2,4 mm, 15,77 g; #1,2 mm, 42,70 g; #0,60 mm, 58,78 g; #0,30 mm, 72,17 g; #0,15 mm, 99,96 83,35g. Para ambos, a quantidade total ensaiada foi de 300 g.

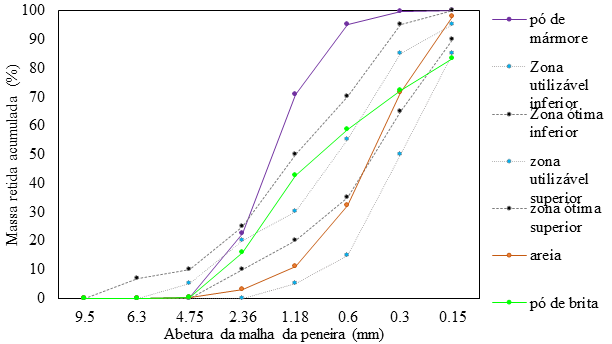

A (Figura 2) mostra as curvas de distribuição granulométrica do agregado miúdo natural, do pó de mármore e do pó de brita granítica. É possível observar que as curvas do agregado miúdo natural e do pó de brita granítica se comportam de forma semelhante, ambas podendo ser utilizadas dentro dos limites estabelecidos pela norma brasileira NBR 7211 (ABNT, 2019), como também observado por Barros e Fucale (2016), que utilizaram agregados reciclados na produção de concreto. Entretanto, a curva referente ao pó de mármore não se enquadro dentro dos limites estabelecidos pela norma, apresentando partículas com dimensões de 1,18; 0,6 e 0,3 mm em excesso.

|

||||

| Figura 2. Distribuição granulométrica dos agregados. | ||||

Foi realizado o ensaio de teor de material pulverulento. A areia natural apresentou um teor de material fino de 7%, enquanto o pó de mármore e o pó de brita granítica apresentaram uma taxa de 12,5% e 10,3%, respectivamente, mostrando um aumento de mais de 50% em relação ao agregado natural. Entretanto, apesar dos agregados reciclados apresentarem um teor de material pulverulento alto, este resultado permite que este acréscimo se mantenha dentro do limite estabelecido pela norma de agregados reciclados de resíduos sólidos conforme a NBR 15116 (ABNT, 2004), não excedendo 20%.

Conforme Souza (2019), os agregados de granulometria contínua, que não apresentam excesso ou deficiências de partículas de qualquer dimensão, produzem as misturas de concreto mais trabalháveis e econômicas, todavia, deve-se avaliar as demais características dos agregados, tais como a dimensão máxima característica e o módulo de finura. Na (Tabela 2), estão apresentados os resultados dos demais ensaios de caracterização dos agregados miúdos.

Tabela 2. Módulo de finura, dimensão máxima característica, massa específica e massa unitária em estado solto dos agregados miúdos utilizados no trabalho.

Característica

Areia natural

Pó de brita granítica

Pó de mármore

Módulo de finura:

2,15

2,73

3,88

Dimensão máxima característica (DMC):

4,8

4,8

4,8

Massa específica (g/cm3):

2,63

2,65

2,74

Massa unitária em estado solto (g/cm3):

1,46

1,62

0,94

Os valores limites de módulo de finura dos agregados conforme a NBR 7211 (ABNT, 2009) são:

NOTA 1: O módulo de finura da zona ótima varia de 2,20 a 2,90.

NOTA 2: O módulo de finura da zona utilizável inferior varia de 1,55 a 2,20.

NOTA 3: O módulo de finura da zona utilizável superior varia de 2,90 a 3,50.

Conforme os dados apresentados na (Tabela 2), comparando os valores de módulo de finura dos agregados com os limites estabelecidos pela NBR 7211 (ABNT, 2009), tanto a areia natural quanto o pó de brita granítica apresentam módulo de finura dentro das zonas utilizáveis, principalmente o pó de pedra granítica que se enquadra na zona ótima. Entretanto, o pó de mármore não se enquadra na zona utilizável.

As curvas granulométricas dos agregados reciclados foram avaliadas separadamente com a finalidade de compreender como as suas partículas se comportam, do qual auxilia para uma melhor distribuição dos percentuais utilizados. Mesmo utilizadas em conjunto, faz-se necessário uma análise individual como proposto na pesquisa, pois as características desses materiais são diferentes. Uma característica semelhante é a área específica, pois ambas possuem altos teores de materiais finos que, por sua vez, necessitam de um maior percentual de água ou uma maior relação água/cimento (a/c).

Segundo Souza (2019), quanto maior o módulo de finura, maiores são as dimensões do agregado (foi o caso do pó de mármore), além disso, agregados com módulo de finura próximos tendem a produzir compósitos cimentícios com características semelhantes, porém isso depende de outros fatores como por exemplo, a dimensão máxima de cada agregado e a presença de materiais pulverulentos. Ainda conforme o mesmo autor, quanto maior a dimensão máxima característica, menor é a área superficial a ser coberta pela pasta de cimento, o que pode influenciar a redução de custos na fabricação de concreto, porém isto depende de outros fatores, como a presença de materiais pulverulentos.

3.2 Análise da consistência (slump test)

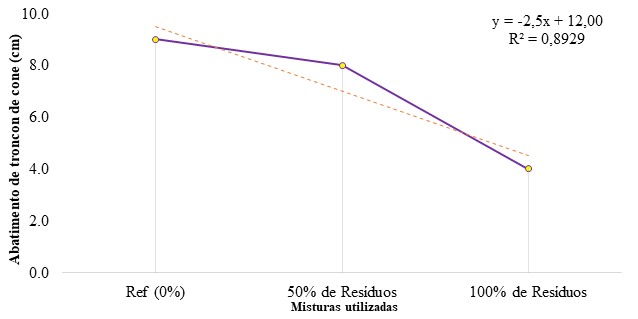

Todas as misturas foram avaliadas conforme as suas características físicas que abrangem o comportamento dos materiais cimentícios quanto à trabalhabilidade. Na (Figura 3), as misturas foram analisadas separadamente e os resultados do abatimento do “tronco de cone” foram obtidos em cm. Pode-se perceber que as misturas contendo 50% de resíduos sólidos industriais, possuem comportamento semelhante aos compósitos de referência. Já as misturas contendo 100% tiveram um abatimento de “tronco de cone” de 4 cm, o que indica que o material possui uma maior superfície específica, do qual consome uma maior quantidade de água.

|

||||

| Figura 3. Representação da trabalhabilidade (obtidas por meio do Slump Test) dos diferentes tipos de traços. | ||||

Apesar de o agregado miúdo natural e o pó de brita apresentarem suas faixas granulométricas dentro dos limites estabelecidos pela norma, nenhuma das 3 (três) misturas apresentaram abatimentos entre 10 cm a 16 cm que, segundo a NBR 8953 (ABNT, 2015) seriam ideais para a execução dos elementos estruturais.

Ao observar a (Figura 3), percebe-se que as misturas contendo 50% de resíduos sólidos industriais, apresentaram uma trabalhabilidade cerca de 11,11% inferior quando comparadas às misturas de referência, o que demonstra a sua viabilidade para o desenvolvimento de novos compósitos cimentícios com finalidade estrutural. Contudo, as misturas contendo 100% de agregados sólidos industriais apresentaram abatimento 55,56% inferior quando comparados às misturas de referência.

O pó de mármore apresentou características desfavoráveis ao ser misturado com a água, onde seus grãos foram depositados, formando um material pulverulento. Além disso, o material possuía característica viscosa quando saturado, o que influenciou negativamente na trabalhabilidade dos compósitos cimentícios (concreto).

3.3 Análise da resistência à compressão axial

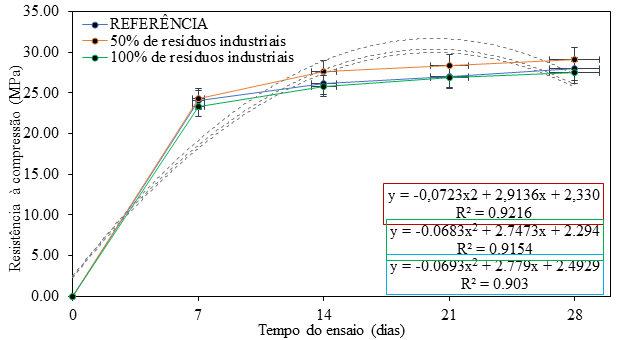

A utilização de resíduos sólidos industriais na estrutura matricial dos materiais cimentícios (concreto) confere um melhor comportamento físico-mecânico que, por sua vez, preenchem os vazios/interstícios devido à área específica superficial desses materiais, conforme os resultados obtidos através da classificação granulométrica. Todas as análises foram realizadas com 7, 14, 21 e 28 dias e os resultados foram expressos no gráfico representado na (Figura 4).

|

||||

| Figura 4. Resistência média à compressão axial dos compósitos cimentícios. | ||||

As misturas contendo 50% de resíduos sólidos industriais em sua composição proporcionaram ao material uma maior eficiência mecânica quando comparados aos (CPs) de referência, dos quais, foram maiores que 20 MPa aos 7 dias. Entretanto, os resultados das misturas de referência e com 100% de agregados reciclados possuem comportamentos semelhantes aos 28 dias de análise, onde os valores obtidos foram de 27,94 MPa e 27,47 MPa, respectivamente. É possível notar que todas as misturas possuem correlação amostral significativa, ou seja, os (R²) variam em torno de 0,900 e 0,920.

Considerando as análises realizadas, observou-se que as misturas contendo 50% de resíduos sólidos industriais proporcionaram um aumento na resistência à compressão aos 28 dias de, aproximadamente, 4% quando comparados as misturas de (REF), sendo este considerado um valor adequado diante da apresentação das características físicas dos materiais em estudo. Esses compósitos conferiram valores mais significativos, entretanto, aos 7 dias, resultaram um comportamento ligeiramente maior quando comparados às misturas de referência.

Quanto às misturas contendo 100% de resíduos sólidos industrias, percebeu-se que aos 28 dias de análise, o mesmo obteve valores de resistência à compressão axial de 27,47 MPa, ou seja, 2% inferior quando comparados com às misturas de referência. Esse comportamento dar-se-á devido ao percentual de materiais finos presentes no material e à relação água/cimento (a/c). Quanto maior o teor de materiais pulverulentos, maior será a absorção de água dificultando a molhabilidade de todas as partículas. Esse processo implica na ausência de uma melhor coesão e, sobretudo, na formação de vazios no interior da matriz cimentícia, levando a perda das propriedades mecânicas.

O crescimento da resistência à compressão ocorre linearmente, pois o aumento do teor de partículas de materiais residuais dispersas na matriz cimentícia das misturas com 100%, não coincide com o bom comportamento mecânico do material. Além disso, sabe-se que o aumento do índice de vazios pode provocar pressões no interior do composto hidratado, formando microfissuras que, ao se aplicar uma força, contraem-se nas regiões próximas à zona de transição do agregado/aglomerante.

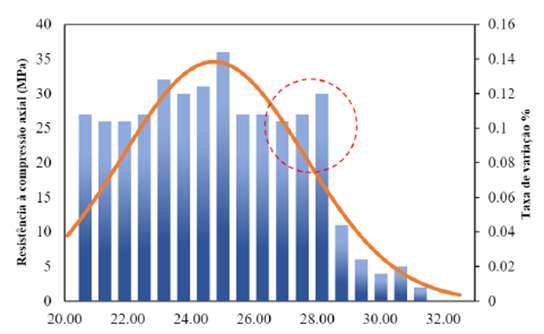

Para melhor representar os dados obtidos e, a partir dos valores da resistência à compressão axial aos 7, 14, 21 e 28 dias, foi realizada uma análise estatística através de histograma e ANOVA (método do fator único). Percebe-se, portanto, que as misturas analisadas possuem resultados estatisticamente diferentes conforme o valor-P representativo inferior a 5%, o F > Fcrítico e pela dispersão dos dados circulados em vermelho (Figura 5). Quando há este comportamento, verifica-se que os dados são significativos a um nível de confiança de 95%, como pode ser visto no (Tabela 3).

| Tabela 3. Análise de variância da resistência à compressão axial dos compósitos cimentícios aos 7, 14, 21 e 28 dias de cura. | ||||||||||||||

| Tempo de análise | Fonte de variação | SQ | gl | MQ | F | valor-P | F-crítico | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 7 dias | Entre grupos | 82,079557 | 5 | 16,41591 | 2,6582498 | 3,00E-02 | 2,353809 | |||||||

| 14 dias | 340,73302 | 68,1466 | 7,1096072 | 2,26E-05 | 2,5891899 | |||||||||

| 21 dias | 159,02956 | 31,80591 | 5,770562 | 1,77E-04 | 2,8481088 | |||||||||

| 28 dias | 380,53679 | 76,10736 | 39,387462 | 1,54E-18 | 3,1329197 | |||||||||

SQ: Soma dos quadrados;

gl: Grau de liberdade;

MQ: Média dos quadrados;

F: Teste F, valor calculado;

P: Nível de significância associado ao valor calculado F.

|

||||

| Figura 5. Análise da distribuição normal dos dados. | ||||

Foram realizadas algumas análises correspondentes aos dados obtidos no resultado de resistência à compressão simples que, por sua vez, possibilitaram compreender o comportamento de cada mistura. As amostras avaliadas passaram por um processo estatístico quantitativo (Tabela 4), onde percebeu-se que os compósitos de referência tiveram um desvio padrão médio de 1,699 e coeficiente de variação de 6,081 comparados às outras misturas. As misturas com teor de 50% de resíduos industriais apresentaram um desvio padrão de 0,804 e coeficiente de variação de 2,765, ou seja, 11% e 15% menor comparados aos compósitos referência, respectivamente.

3.5 Análise microestrutural

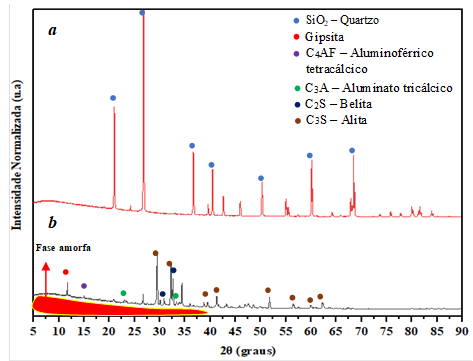

Para compreender o comportamento microestrutural dos compósitos cimentícios, utilizando diferentes percentuais de resíduos industriais, foi necessário realizar análises difratométricas. Todas as amostras foram analisadas após 28 dias através do ensaio de difração de Raios-X, com o intuito de identificar as fases cristalinas presentes no material em processo de hidratação, bem como compreender as reações da portlandita nos estados de hidratação. Os padrões DRX podem ser vistos na (Figura 6 (a) e (b)).

No que diz respeito ao comportamento dos materiais percussores, percebe-se que o agregado miúdo e o cimento Portland possuem estrutura cristalina com picos de intensidade bem definidos, como pode ser visto na ((Figura 6) (a)). A detecção dos picos do agregado miúdo está indicada nas posições 2θ: 21,2º, 26,8º, 36,7º, 40,4º, 50,3, 60,0 e 68,6º, onde referem-se às fases cristalinas do quartzo.

Quanto à alíquota do cimento Portland, pode-se perceber a formação dos picos de espectros de difração, onde foram identificadas algumas fases. As posições 2θ = 29,5º e 32,2º são formadas pela decomposição da alita (3CaO.SiO2) e na posição 2θ = 62,3º há a presença de silicato tricálcico - (C3S). Além disso, nas posições 2θ = 27,6º e 32,8º nota-se a fase cristalina composta pela belita (2CaO.SiO2) e nas regiões 2θ = 30,2º e 31,1º percebe-se a formação de silicato dicálcico - (C2S).

A formação do aluminato tricálcico - (C3A) definido pela correlação química (3CaO.Al2O3), pode ser visto nas posições 2θ = 23,2º e 33,4º. Nota-se que o aluminato férrico tetracálcico definido pela correlação química (4CaO.Al2O3.Fe2O3) abreviada por (C4AF), pode ser visto na posição 2θ = 14,7º e a gipsita, por sua vez, pode ser notada na posição 2θ = 11,8º.

Nesse contexto, é perceptível que o conteúdo de (C3S), (C2S), (C3A), (C4AF) e gipsita nas alíquotas de cimento Portland é bem definido. Todas as fases cristalinas identificadas no material, bem como a composição química presente na fase de hidratação do aglomerante, estão correlacionadas com os estudos realizados por Geng et al., (2018).

Todos os resultados, por sua vez, influenciam diretamente no comportamento do composto cimentício hidratado. Por serem materiais muito finos com área específica elevada, algumas partículas são frequentemente aglomeradas, as quais influenciam diretamente no comportamento físico-mecânico do material em estudo (concreto).

4. Discussões

Pesquisas atuais visam avaliar a utilização de pós de mármore e pó de brita granítica como material alternativo que visa a diminuição dos impactos ambientais. Em termos de desempenho mecânico dos compósitos cimentícios modificados com pó de mármore, Arshad et al., (2014) concluíram que a substituição de 15% de agregado miúdo por resíduos de pó de mármore na presença de aditivos plastificantes, evidenciou uma resistência máxima à compressão axial similar à mistura de referência, após 28 dias de cura.

Shukla, Gupta e Gupta (2020) ao produzirem compósitos cimentícios contendo pó de mármore na proporção de 100%, observou-se valores de resistência à compressão axial média aos 28 dias de, aproximadamente, 40 MPa, sendo este 6,5% maior quando comparado com as misturas de referência. Da mesma forma, Barros e Fucale (2016) verificaram a possibilidade do uso da substituição total do agregado natural pelo reciclado e concluíram que o concreto foi capaz de suportar esforços de compressão 22% superiores quando comparados à mistura de referência.

Estudos realizados por Aliabdo et al., (2014) evidenciaram que a utilização da relação água/cimento (a/c) de 0,40, possibilitou um aumento significativo na resistência à compressão axial dos compósitos cimentícios contendo resíduos industriais em sua matriz. Além disso, observaram que a compactação mecânica do concreto incide no preenchimento dos vazios.

Ali e Hashmi (2014), avaliaram o comportamento mecânico dos compósitos cimentícios utilizando diferentes percentuais de pó de mármore e pó de pedra individualmente. Os autores perceberam que a utilização de 20% de pó de pedra melhora as propriedades mecânicas dos materiais à base de cimento em, aproximadamente, 17% durante 7 dias e 16% aos 28 dias de análise.

Estudos realizados por Hebhoub et al., (2011) relataram um aumento na resistência à compressão axial utilizando 75% de agregados reciclados. Além disso, os autores realizaram uma análise comparativa comportamental, onde perceberam que a utilização de 100% de agregados reciclados incide na perda de resistência à compressão axial determinado pelo preenchimento dos microporos na matriz cimentícia, melhorando as propriedades na zona de transição. Todas as análises corroboraram com os resultados obtidos nesse estudo.

Rodrigues, Brito e Sardinha (2015), avaliaram o comportamento dos compósitos cimentícios contendo materiais sólidos industriais, onde perceberam que a utilização de plastificantes melhoram a resistência à compressão axial e a trabalhabilidade. Além disso, faz-se necessário a utilização adequada dos resíduos industriais, pois os mesmos quando utilizados de forma incorreta, podem acarretar na decomposição do silicato dicálcico (C2S) e silicato tricálcico (C3S), constituintes estes, responsáveis pelo aumento da resistência à compressão dos compósitos à base de cimento.

5. ConclusÕes

Neste artigo, foi analisado o comportamento dos compósitos cimentícios, mais especificamente o concreto quanto à utilização de agregados industriais compostos por pó de mármore e pó de brita granítica em substituição parcial ao agregado miúdo natural, como alternativa para minimizar os impactos ambientais. As principais conclusões estão descritas a seguir:

6. Agradecimentos

Esta pesquisa é de grande relevância para a comunidade científica/acadêmica e não seria possível sem a colaboração de todos os participantes. Agradecemos também à Faculdade de Integração do Sertão - FIS, Escola Politécnica de Pernambuco - POLI/UPE, à Universidade Católica de Pernambuco e, sobretudo, às agências de fomento à pesquisa do CNPq “Conselho Nacional de Desenvolvimento Científico e Tecnológico” e da CAPES “Coordenação de Aperfeiçoamento de Pessoal de Nível Superior”.

REFERÊNCIAS

ABNT - Associação Brasileira de Normas Técnicas. (1998). NBR NM 67: Concreto -Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2003), NBR NM 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro, 2003.

ABNT - Associação Brasileira de Normas Técnicas. (2015), NBR 5738: Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro.

ABNT - (2018), NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2014), NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2009), NBR 7211: Agregados para concreto Especificação. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (1982), NBR 7251: Agregado em estado solto - Determinação da massa unitária. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2015), NBR 8953: Concreto para fins estruturais - Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (1987), NBR 9776: Agregados - Determinação da massa específica de agregados miúdos por meio do frasco Chapman. Rio de Janeiro.

ABNT - Associação Brasileira De Normas Técnicas. (2004), NBR 15116: Agregados reciclados de resíduos sólidos da construção civil: Utilização em pavimentação e preparo de concreto sem função estrutural - Requisitos. Rio de Janeiro.

Aliabdo, A. A., Elmoaty, A. E. M. A., Auda, E. M. (2014), Re-use of waste marble dust in the production of cement and concrete. Construction and Building Materials. 50(1):28-41. http://dx.doi.org/10.1016/j.conbuildmat.2013.09.005

Ali, M. M., Hashmi, S. M. (2014), An Experimental investigation on strengths characteristics of concretewith the partial replacement of Cement by Marble Powder dust and Sandby Stone duste. IJSRD - International Journal for Scientific Research & Development. 2(7):360-368.

Andrade, J. J. O., Possan, E., Squiavon, J. Z., Ortolan, T. L. P. (2018), Evaluation of mechanical properties and carbonation of mortars produced with construction and demolition waste. Construction and Building Materials. 161(1):70-83. http://dx.doi.org/10.1016/j.conbuildmat.2017.11.089

Arshad, A., Shahid, I., Anwar, U. H. C., Baig, M. N., Khan, S., Shakir, K. (2014), The Wastes Utility in Concrete. International Journal of Environmental Research. 8(4):1-20. http://dx.doi.org/10.22059/ijer.2014.825

Azevedo, A. R. G., Vieira, C. M. F., Ferreira, W. M., Faria, K. C. P., Pedroti, L. G., Mendes, B. C. (2020), Potential use of ceramic waste as precursor in the geopolymerization reaction for the production of ceramic roof tiles. Journal of Building Engineering, 29(1). http://dx.doi.org/10.1016/j.jobe.2019.101156

Barros, E., Fucale, S. (2016), O uso de resíduos da construção civil como agregados na produção de concreto. Revista de Engenharia e Pesquisa Aplicada. 2(1). http://dx.doi.org/10.25286/repa.v2i1.343

Brandão, R., Edwards, D. J., Hosseini, M. R., Melo, A. C. S., Macêdo, A. N. (2021), Reverse supply chain conceptual model for construction and demolition waste. Waste Management & Research: The Journal for a Sustainable Circular Economy. 39(11):1341-1355. http://dx.doi.org/10.1177/0734242x21998730

Cipriano, P. B., Galdino, T. S. G., Sá, C. S., Ferraz, A. V. (2021), Avaliação dos parâmetros de calcinação do resíduo de gesso nas propriedades do gesso reciclado. Matéria (Rio de Janeiro). 26(3). http://dx.doi.org/10.1590/s1517-707620210003.13026

Geng, G., Li, J., Zhou, Y., Liu, L., Yan, J., Kunz, M., Monteiro, P. J. M. (2018), A high-pressure X-ray diffraction study of the crystalline phases in calcium aluminate cement paste. Cement and Concrete Research. 108(1):38-45. http://dx.doi.org/10.1016/j.cemconres.2018.03.004

Hebhoub, H., Aoun, H., Belachia, M., Houari, H., Ghorbel, E. (2011), Use of waste marble aggregates in concrete. Construction and Building Materials. 25(3):1167-1171. http://dx.doi.org/10.1016/j.conbuildmat.2010.09.037

Kashani, A., Ngo, T. D., Mendis, P., Black, K. R., Hajimohammadi, A. (2017), A sustainable application of recycled tyre crumbs as insulator in lightweight cellular concrete. Journal of Cleaner Production. 17(3):1-32. https://doi.org/10.1016/j.jclepro.2017.02.154

Klepa, R. B., Medeiros, M. F., Franco, M. A. C., Tamberg, E. T., Farias, T. H. B., Paschoalin Filho, J. A., Berssaneti, F. T., Santana, J. C. C. (2019), Reuse of construction waste to produce thermoluminescent sensor for use in highway traffic control. Journal of Cleaner Production. 209(1):250-258. http://dx.doi.org/10.1016/j.jclepro.2018.10.225

Mechtcherine, V., Michel, A., Liebscher, M., Schneider, K., Großmann, C. (2020), Mineral-impregnated carbon fiber composites as novel reinforcement for concrete construction: material and automation perspectives. Automation in Construction. 110(1):1-8. http://dx.doi.org/10.1016/j.autcon.2019.103002

Meena, R. V., Chouhan, H. S., Jain, J. K., Satankar, R. K. (2021), Construction and Demolition Waste as an Alternative of Rigid Pavement Material: a review. Iop Conference Series: Earth and Environmental Science. 795(1). http://dx.doi.org/10.1088/1755-1315/795/1/012019

Mohajerani, A., Burnett, L., Smith, J. V., Markovski, S., Rodwell, G., Rahman, M. T., Kurmus, H., Mirzababaei, M., Arulrajah, A., Horpibulsuk, S. (2020), Recycling waste rubber tyres in construction materials and associated environmental considerations: a review. Resources, Conservation and Recycling. 155(1). http://dx.doi.org/10.1016/j.resconrec.2020.104679

Nascimento, C. F. G., Monteiro, E. C. B., Silva e Souza, M. G., Teixeira, I. A. R., Vale, L. J. S., Valões, D. C. P., Cavalcanti, L. R., Figueira, A. M. A., Pedrosa, P. G. V. (2020), Viabilidade da substituição parcial do resíduo de construção civil pelo agregado miúdo nas propriedades físicas e mecânicas do concreto. Brazilian Journal of Development. 6(8):62073-62081. https://doi.org/10.34117/bjdv6n8-581

Nascimento, C. F. G., Silva, T. M., Teixeira, I. A. R., Silva, F. G. A., Neves, D. C. M., Pedrosa, P. G. V., Valões, D. C. P., Monteiro, E. C. B. (2021), Influência do agregado reciclado na durabilidade do concreto armado frente a corrosão de armadura desencadeada por carbonatação acelerada. Conjecturas. 21(4):569-599. http://dx.doi.org/10.53660/conj-237-801

Nguyen, Q. D., Castel, A. (2020), Reinforcement corrosion in limestone flash calcined clay cement-based concrete. Cement And Concrete Research. 132(1):1-15. http://dx.doi.org/10.1016/j.cemconres.2020.106051

Oliveira, P. S., Antunes, M. L. P., Cruz, N. C., Rangel, E.C., Azevedo, A. R. G., Durrant, S. F. (2020), Use of waste collected from wind turbine blade production as an eco-friendly ingredient in mortars for civil construction. Journal of Cleaner Production. 274(1). http://dx.doi.org/10.1016/j.jclepro.2020.122948

Paiva, F. F. G., Tamashiro, J. R., Silva, L. H. P., Kinoshita, A. (2021), Utilization of inorganic solid wastes in cementitious materials - A systematic literature review. Construction and Building Materials. http://dx.doi.org/10.1016/j.conbuildmat.2021.122833

Rodrigues, R., Brito, J., Sardinha, M. (2015), Mechanical properties of structural concrete containing very fine aggregates from marble cutting sludge. Construction and Building Materials. 77(1):349-356. http://dx.doi.org/10.1016/j.conbuildmat.2014.12.104

Shukla, A., Gupta, N., Gupta, A. (2020), Development of green concrete using waste marble dust. Materials Today: Proceedings. 26(1):2590-2594. http://dx.doi.org/10.1016/j.matpr.2020.02.548

Silva, J. A., Piva, J. H., Wanderlind, A., Savi, A. E., Antunes, E. G. P. (2021), Análise das características físicas e propriedades mecânicas de argamassa com inserção de resíduos de madeira. Matéria (Rio de Janeiro). 26(3). http://dx.doi.org/10.1590/s1517-707620210003.13008

Thapa, V., Waldmann, D. (2021), Binary blended cement pastes and concrete using gravel wash mud (GWM) powders. Construction and Building Materials. 302(1). http://dx.doi.org/10.1016/j.conbuildmat.2021.124225

Souza, F. C. (2019), Avaliação de propriedades mecânicas e físicas do concreto com a adição de pó de brita. Trabalho apresentado como requisito para obtenção do título de bacharel no Curso de Graduação em Engenharia Civil de Infraestrutura do Centro Tecnológico de Joinville da Universidade Federal de Santa Catarina. Joinville.

Varadharajan, S., Jaiswal, A., Verma, S. (2020), Assessment of mechanical properties and environmental benefits of using rice husk ash and marble dust in concrete. Structures. 28(1):389-406. http://dx.doi.org/10.1016/j.istruc.2020.09.005

Zhen, Y., Liu, B. (2021), Experimental Study on the Performance of Improved Collapsible Loess Mixture with Concrete Crushed Gravel. Iop Conference Series: Earth and Environmental Science. 781(2). http://dx.doi.org/10.1088/1755-1315/781/2/022068

Tabela 4. Análise estatística dos dados da resistência à compressão axial aos 28 dias de cura.

Dados

REF

50% de resíduos industriais

100% de resíduos industriais

Nº de amostras

30

30

30

Média

27,94

29,09

27,47

Desvio-padrão (médio)

0,906

0,804

0,768

Desvio-padrão (amostral)

1,156

1,073

1,019

Standard deviation (population)

1,156

1,027

0,975

Coeficiente de variação (%)

3,243

2,765

2,794

Erro padrão

0,143

0,127

0,121

Intervalo de confiança de 95%

28,3

29,41

27,77

27,58

28,77

27,17

0,358

0,318

0,302

Figura 6.

Difração de raios-X do agregado miúdo natural (a) cimento Portland/ aglomerante (b).