| Artículos | https://doi.org/10.21041/ra.v12i3.573 |

Análisis de las características del hormigón con la sustitución del árido fino natural por residuos sólidos industriales

Analysis of concrete characteristics with the replacement of natural fine aggregate by industrial solid waste

Análise das características do concreto com a substituição do agregado miúdo natural por resíduos sólidos industriais

Marcus Luiz

Alves dos Santos Costa1

*

![]() ,

Débora

Valões2

,

Débora

Valões2

![]() ,

Carlos

Nascimento3

,

Carlos

Nascimento3

![]() ,

Everton Gustavo

da Silva Lima1

,

Everton Gustavo

da Silva Lima1

![]() ,

Gustavo

Ribeiro da Silva1

,

Gustavo

Ribeiro da Silva1

![]() ,

Thais Tainan

Santos da Silva1

,

Thais Tainan

Santos da Silva1

![]() ,

Thiago

Sette Santos1

,

Thiago

Sette Santos1

![]()

1 Laboratory of Civil Construction Materials, Faculty of Integration of the Sertao, Serra Talhada/PE, Brazil.

2 Advanced Laboratory of Civil Construction Materials, University of Pernambuco, Recife/PE, Brazil.

3 Laboratory of Civil Construction Materials, Catholic University of Pernambuco, Recife/PE, Brazil.

*Contact author:luizmarcus3@gmail.com

Recepción:

17

de

diciembre

de

2021.

Aceptación:

08

de

julio

de

2022.

Publicación: 01 de septiembre de 2022.

| Citar como:Costa, M. L. A. S., Valões, D. C. P., Nascimento, C. F. G., Silva, G. R., Lima, E. G. S., Silva, T. T. S., Santos, T. S. (2022), “Análisis de las características del hormigón con sustitución de agregado fino natural por residuos sólidos industriales”, Revista ALCONPAT, 12 (3), pp. 328 –346, DOI: https://doi.org/10.21041/ra.v12i3.573 |

Resumen

El objetivo de este estudio incluye el uso de residuos industriales sólidos para mejorar las propiedades mecánicas de los composites cementicios. Para ello, se evaluó la incorporación de polvo de grava de granito y polvo de mármol en la fabricación de composites cementosos, sustituyendo parcialmente el árido fino natural en niveles del 50% y del 100%. Para ello, se realizaron ensayos de caracterización de los áridos, además de la evaluación de la resistencia a compresión axial de las probetas. Los resultados mostraron que las mezclas que contenían 50% de agregado reciclado dieron al material una resistencia a la compresión de 29,09 MPa, es decir, un 4% mayor en comparación con las mezclas de referencia, por lo que los resultados fueron satisfactorios, demostrando la viabilidad de los agregados reciclados en las piezas de hormigón.

Palabras clave:

hormigón,

residuos sólidos,

propiedades mecánicas,

sostenibilidad

1. IntroducciÓn

Los composites cementosos son los materiales más utilizados y difundidos en el mundo debido a sus propiedades físicas y mecánicas, lo que incluye interrogantes sobre la durabilidad. Factores como estos estimulan el interés por el descubrimiento de nuevas tecnologías y nuevos compuestos como propuestas para la mejora de algunas propiedades (Mechtcherine et al., 2020; Nguyen; Castel, 2020).

La durabilidad del hormigón es un tema fundamental, ya que permite conocer el comportamiento del material durante toda la vida útil de una estructura (Kashani et al., 2017). Además, puede verse afectado por la acción de agentes agresivos externos, como los iones de cloruro y (CO2) - dióxido de carbono (Nascimento et al., 2021).

Según Azevedo et al., (2020) la construcción civil, a pesar de tener una gran importancia en la economía, es el mayor consumidor mundial de materias primas naturales entre los sectores industriales. Este consumo se estima en 40% a 75% de la materia prima producida en el planeta. Oliveira et al., (2020), destacan que el impacto de la industria en el medio ambiente involucra, desde la explotación de la materia prima, hasta su uso, que puede generar residuos sólidos.

Como una forma de reducir el impacto negativo sobre el medio ambiente generado por esta disposición y el uso de materia prima natural en la fabricación de compuestos de cemento, la piedra triturada granítica y el polvo de mármol han sido materiales con gran potencial para ser reinsertados como áridos en el ciclo. producción en la industria de la construcción.

A pesar de la gran generación de residuos sólidos, la construcción civil es la industria que más puede absorber estos residuos en forma de áridos en compuestos cementosos. Tanto en Brasil como en otros países, la mayor parte del mercado de agregados se utiliza en hormigón y mortero. Estos residuos pueden ser reciclados y reutilizados en la propia construcción, o también pueden ser enviados a plantas de reciclaje y, posteriormente, ser adquiridos como agregados, en diferentes granulometrías, por un costo reducido (Brandão et al., 2021).

A pesar de las investigaciones que demuestran la factibilidad de utilizar estos residuos, logrando resultados bastante significativos para las propiedades físicas y mecánicas, las normas nacionales permiten el uso de agregados reciclados solo en compuestos de baja resistencia, es decir, en materiales no estructurales a base de cemento (Mohajerani et al., 2020).

Generalmente, los residuos de hormigón se utilizan en los compuestos de cemento como material, en sustitución parcial o total de los áridos naturales. Luego de ser descartado, el material pasa por el proceso de beneficio, que consiste en reducir el tamaño del material en granulometrías similares a las de los agregados naturales, los cuales son utilizados como materiales sustitutos para la elaboración de composites de cemento (Klepa et al., 2019).

El porcentaje de reemplazo utilizado en investigación es bastante heterogéneo, oscilando entre el 10% y el 100%. La relación agua/cemento utilizado por los investigadores varía según el porcentaje de reemplazo adoptado. La relación más alta (a/c) observada fue de 1,2 y la más baja de 0,35 (Andrade et al., 2018).

Según Cipriano et al., (2021) y Silva et al., (2021) el aumento de la relación (a/c) se debe a la necesidad de mantener la trabajabilidad del material, y este hecho puede atribuirse a la mayor absorción de agua de los áridos reciclados, lo que implica la migración de agua a los áridos, reduciendo la cantidad de agua que contribuye a la trabajabilidad del hormigón. Una forma de dar mayor trabajabilidad al hormigón con árido reciclado, manteniendo la relación (a/c) constante e igual a la del hormigón convencional, es mediante el uso de aditivos superplastificantes.

Varadharajan, Jaiswal y Verma (2020) analizaron la durabilidad y resistencia del concreto con 5%, 10%, 15% de polvo de mármol en lugar de agregado fino, además de una relación agua/cemento (a/c) de 0,43. El estudio reveló una mejora en la resistencia a la compresión de aproximadamente 35 MPa a los 28 días, es decir, un 15% mayor en comparación con los compuestos de referencia.

Zhen y Liu (2021) analizaron el comportamiento de los compuestos cementosos utilizando porcentajes de 10%, 20% y 30% de cascajo granítico en reemplazo parcial del agregado fino. Los investigadores observaron que las mezclas que contenían un 30 % de polvo de piedra triturada tenían una mejora en la resistencia a la compresión axial a los 28 días del 20 %, lo que resultó en 50 MPa en comparación con los compuestos de referencia.

La investigación realizada por Thapa y Waldmann (2021) mostró la efectividad de los compuestos de cemento utilizando 10%, 20% y 30% de piedra triturada granítica. Los autores notaron que el uso del 30% del material reciclado permitió mejorar la resistencia a la compresión axial en las mezclas de hormigón, observándose a los 90 días 58,1 MPa.

Aliabdo, Elmoaty y Auda (2014) realizaron ensayos mecánicos en concreto utilizando 0%, 5%, 7.5%, 10% y 15% de polvo de mármol en compuestos a base de cemento en diferentes tiempos de curado. Para una relación agua/cemento (a/c) de 0.50, se reportó un aumento en la resistencia a la tracción por flexión en la mezcla que contenía polvo de mármol de aproximadamente 10% en comparación con la mezcla de referencia. Para todos los tiempos de curado, la máxima resistencia a la tracción por flexión se alcanzó al 7,5 % y la mínima al 15 % de reemplazo.

Los datos obtenidos en este estudio no corroboran los obtenidos por Rodrigues, Brito y Sardinha (2015), donde reportan una disminución en los resultados de la resistencia axial a compresión debido al aumento en el porcentaje de residuos de polvo de mármol. Los autores informaron una pérdida máxima del 31% a los 28 días de cicatrización.

Con el objetivo de mitigar los impactos ambientales derivados de la generación de residuos, actualmente existe una gran búsqueda de materiales alternativos que puedan ser utilizados como sustitutos parciales o totales de los áridos naturales. Según Meena et al., (2021), la cantidad de residuos sólidos generados por las industrias de la construcción aumentará de 12,7 mil millones de toneladas a 27 mil millones de toneladas para el año 2050. Con esto, confirma que la generación y disposición desordenada de residuos sólidos en las es necesario mitigar la construcción, reintroduciendo estos residuos en el ciclo productivo de la propia industria generadora (Meena et al., 2021; Paiva et al., 2021).

Ante esta problemática, el objetivo de este trabajo es estudiar la factibilidad de utilizar polvo de mármol y cascajo granítico, reemplazando el agregado fino natural en la producción de cementos compuestos, visando la búsqueda y definición de una alternativa para una correcta disposición. de estos residuos y la reducción del uso del agregado fino natural, con el objetivo de mitigar los impactos ambientales causados por el proceso de extracción.

2. Procedimiento experimental

Este tema tiene como objetivo presentar el cronograma experimental realizado y las respectivas metodologías realizadas para lograr los objetivos de este trabajo, dividiéndose en 8 subtemas, considerando desde los ensayos iniciales de caracterización de los agregados finos hasta los ensayos finales de trabajabilidad y resistencia a la compresión axial. . Las pruebas fueron realizadas en los laboratorios de Ingeniería Civil de la Facultad de Integración de Sertão - FIS, ubicada en el municipio de Serra Talhada - PE. El polvo de mármol fue recolectado en una empresa (Pedra Bonita Mármores e Granitos) y los demás (polvo de grava granítica y agregado fino natural) fueron adquiridos a través de una empresa local, y posteriormente, fueron transportados al Complejo de Laboratorios de Ingeniería de la Institución.

2.1 Materiales

El cemento utilizado fue tipo CP-II-F-32 RS (Resistente a los Sulfatos). Se eligió este tipo de aglomerante debido a su rápida ganancia de resistencia y ausencia de aditivos. El contenido de adiciones minerales contenidas en otros tipos de cemento podría contribuir al refinado y relleno de los poros del interior del hormigón, lo que dificulta la entrada de agentes agresivos y mejora la durabilidad.

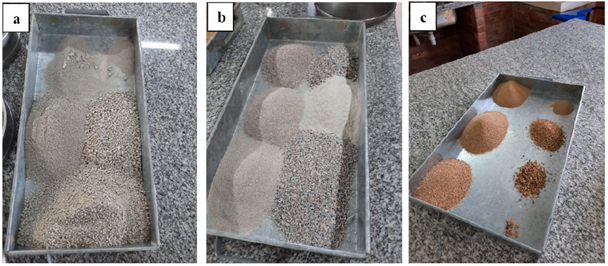

Se utilizó polvo de mármol y polvo de grava granítica, donde las fracciones de los materiales se pueden apreciar en la (Figura 1(a) y (b)). Se utilizó agregado fino natural (arena), de origen cuarzo, utilizado en la región (Figura 1 (c)). La arena fue adquirida por una empresa teniendo en cuenta sus características físicas. El material se encontraba en estado húmedo por lo que fue necesario corregir su contenido de agua mediante secado natural.

|

||||

| Figura 1. Fracciones de partículas de polvo de mármol (a) polvo de piedra triturada granítica (b) agregado fino natural (c). | ||||

El aditivo utilizado fue Techniflow 520, de MC Baushemie. Este aditivo plastificante fue utilizado en la dosificación matricial de hormigones con una densidad másica de 1,08 kg/L.

Los áridos naturales gruesos utilizados tenían un diámetro máximo de 19 mm y un módulo de finura de 6,48 mm. En esta investigación no se expuso la curva granulométrica del material, pero el tipo de agregado utilizado se clasificó como grava 1.

2.2 Métodos

2.2.1 Corrección de la humedad del árido fino (arena)

Para asegurar el contenido de humedad, 600 g de material se colocaron en un horno durante aproximadamente 24 horas a una temperatura de 100 °C ± 2 °C y, luego de este procedimiento, se utilizaron 300 g para la prueba de caracterización granulométrica teniendo en cuenta la granulometría. del agregado fino de acuerdo con la norma NBR NM 248 (ABNT, 2003), utilizando el juego de tamices en serie normal y el tamiz vibrador a una frecuencia de 8 hercios, durante 2 minutos. Los tamices utilizados fueron #6,3mm, #4,8mm, #2,4mm, #1,2mm, #0,60mm, #0,30mm y #0,15mm. En vista de la masa retenida en cada tamiz, se obtuvo la Dimensión Máxima Característica - (DMC), que corresponde a la apertura nominal, en mm (milímetros), de la criba en cuanto a la serie normal o intermedia en que el árido tiene un porcentaje retenido acumulado igual o inferior al 5% en masa- de los áridos naturales finos. Además, el módulo de finura, que según la NBR NM 248 (ABNT, 2003) es la “suma de los porcentajes retenidos acumulados en la masa de un agregado, en las cribas de la serie normal, dividida por 100” - de los agregados finos fueron obtenido con el uso de (Ecuación 1).

Dónde:

ω

= módulo de finura del agregado fino;

Σ

%

r

e

t

i

r

a

d

a

a

c

u

m

u

l

a

d

a

= suma de los porcentajes retenidos acumulados en masa de un agregado, en los tamices de serie normal.

2.2.2 Caracterización del agregado fino natural

Para el análisis cristalográfico, el agregado fino se secó a consistencia de masa en estufa a una temperatura de 105 ºC y en la granulometría mínima adecuada pasando por #200/0,075 mm. La técnica de difracción de rayos X, utilizada para la caracterización de los agregados, se realizó a través de un difusor D8 Advance, Bruker, que contiene un tubo Kα de radiación de cobre con una longitud de onda (λ) de 1.541 Å, corriente de 10 mA y 30 kV Voltaje. Las pruebas se realizaron con rango de barrido (STEP) (2θ) variando de 10º a 60º, tiempo de 1 segundo e incremento de 1º (grado), velocidad (Scan-Speed) paso angular de 0,02º/segundo y rendija divergente de 1er grado Las fases presentes en las muestras fueron posteriormente identificadas con el programa informático X'Pert HighScore, a través del sistema PDF (Powder Difraction).

2.2.3 Masa específica

Debido a la falta del tipo de matraz requerido para realizar el ensayo según la NBR NM 52 (ABNT, 2009), como medio alternativo para analizar las masas específicas de los agregados finos, se utilizó el matraz Chapman, según la NBR 9776 (ABNT, 1987), con la masa específica: “la relación entre la masa del agregado secado al horno (100 °C a 110 °C) hasta la constancia de la masa y el volumen igual del sólido, incluidos los poros impermeables”. Los materiales se sometieron al ensayo después de 24 horas en el horno a 110 ºC. Luego de la lectura de los resultados, se aplicó la fórmula (Ecuación 2) que rige la norma para obtener las masas específicas.

Dónde:

y = densidad del agregado fino en g/cm3;

L = lectura de la botella (volumen ocupado por el conjunto agua-áridos finos).

2.2.4 Unidad de masa en estado suelto

Los ensayos de masa unitaria en estado suelto de los agregados finos fueron realizados de acuerdo con los parámetros establecidos por la NBR 7251 (ABNT, 1982). Según la NBR 7251 (ABNT, 1982): “la masa unitaria de agregado suelto es el promedio de los resultados individuales obtenidos en al menos tres determinaciones, dividiendo la masa del agregado por el volumen del recipiente utilizado”. Por lo tanto, la prueba se realizó 3 veces para cada tipo de agregado fino. La prueba consistió en pesar primero el contenedor seco, luego llenarlo hasta el tope con agregado fino y alisar la superficie con una varilla y pesarlo, luego se realizaron los cálculos necesarios utilizando (Ecuación 3).

Dónde:

μ = masa unitaria del agregado en estado suelto en kg/dm³;

Mr+a = masa del recipiente más masa de la muestra en kg;

Mr = masa del contenedor en kg;

Vr = Volumen del contenedor en dm³.

2.2.5 Dosificación de mezclas de composites cementosos (hormigón)

Teniendo en cuenta que el municipio de Serra Talhada - PE se encuentra en la clase de agresividad ambiental (CAA) II de la NBR 6118 (ABNT, 2014), la resistencia establecida para las huellas de hormigón del presente trabajo fue de 25MPA a los 28 días de edad.( curado), con un factor agua/cemento de 0,55. Además, para la ejecución de los diferentes tipos de mezclas se estableció una relación masa volumen (TMV) de 1 : 2 : 3 (mezcla/peso), M% = 55% (contenido de mortero) y A% = 10,5%. (relación agua-material seco. Para la preparación de los diferentes tipos de mezcla de hormigón, National cement CP II-F-32 RS, piedra triturada 1 y el aditivo plastificante MC-TechniFlow 520 de MC-Bauchemie (también utilizado por locales planta de hormigón) en un 0,65% de la masa de cemento.

Luego de realizados los ensayos de granulometría, masa específica y masa unitaria, los datos obtenidos sirvieron para establecer la cantidad definida de cada tipo de material a incorporar al concreto, para realizar diferentes tipos de mezcla. Obteniendo, por ejemplo, la cantidad de materiales para la producción de 1m³ de hormigón a partir de la traza de referencia, siendo: 352,36 kg de cemento/conglomerante; 740,66 kg de agregado fino; 1133,89 kg de agregado grueso; y 193,79 litros de agua (a/c = 0,55). El mismo proceso se realizó con las demás trazas utilizando los valores obtenidos para la unidad de masa en estado suelto y la masa específica.

Para llevar a cabo la investigación se realizaron 3 diferentes tipos de mezclas de concreto, como se muestra en la (Tabla 1), donde: la mezcla 1, siendo la mezcla convencional utilizando como agregado fino arena 100% natural; mezcla 2, reemplazando la mezcla el 50% del volumen de arena con polvo de mármol (10%) y polvo de piedra triturada granítica (40%); y la mezcla 3, siendo la línea con la sustitución total (100%) de la arena por residuos industriales sólidos, polvo de mármol (15%) y polvo de grava granítica (85%).

Los porcentajes de polvo de mármol y polvo de grava granítica utilizados en la investigación se definieron con el fin de comprender el comportamiento mecánico de un compuesto cementoso (hormigón) al utilizar áridos 100% industriales reciclados. El foco principal del estudio no fue analizar el porcentaje óptimo a utilizar en composites con diferentes matrices cementosas, sino las propiedades de estos materiales que no están definidas por las normativas nacionales.

2.2.6 Procedimiento de ejecución de probetas de hormigón

La producción de especímenes se desarrolló de acuerdo con los procedimientos y parámetros establecidos por la NBR 5738 (ABNT, 2015). Los moldes cilíndricos utilizados tenían unas dimensiones de (10 cm x 20 cm) de diámetro y altura respectivamente. Todos los (CP's) producidos sirvieron para realizar los análisis a través de ensayos complementarios que, a su vez, fueron de suma importancia para comprender el comportamiento físico-mecánico del material estudiado.

Antes de iniciar la separación de los materiales percusivos para la elaboración de los diferentes tipos de concreto, era necesario utilizar un tipo de desmoldeante líquido en todas las formas, donde se dejaba reposar por 15 minutos, para facilitar la remoción del hidratado. material. Posteriormente, fue necesario realizar la corrección de humedad del agregado fino (arena), ya que influye directamente en la calidad y fluidez del material en estudio. Esta corrección implica una reducción en la cantidad de agua utilizada en el proceso de producción de los especímenes.

Para ello, los materiales matriz como: cemento, agregado fino (arena), agregado grueso (grava) y solvente (agua), fueron debidamente pesados y dirigidos a la mezcladora de acuerdo al orden correspondiente: el agregado grueso fue llevado a la batidora y, posteriormente, se utilizó aproximadamente 2/3 del agua, donde el proceso de mezcla tomó alrededor de 1 minuto. Luego, se agregó el aglomerante (cemento), el agregado fino (arena) y 1/3 del agua restante. Todos los materiales pasaron por un proceso de homogeneización por aproximadamente 5 minutos y, después de ese proceso, se realizó la prueba de consistencia (Slump test), también conocida como slump de cono truncado, según los procedimientos establecidos por la NBR NM 67 (ABNT, 1998).

Después de estos procedimientos, los especímenes fueron moldeados de acuerdo con los parámetros establecidos por la NBR 5738 (ABNT, 2015). En primer lugar, los hormigones se introdujeron en dos capas en los moldes, densificándose cada una a partir de la aplicación de 15 golpes distribuidos uniformemente con una varilla metálica, sin afectar la base. Además, se golpeó ligeramente la cara externa de los moldes para minimizar los vacíos causados por la densificación. Finalmente, la última capa se moldeó con cierta cantidad de material, con el fin de exceder el volumen del molde, para facilitar el aplanado con regla metálica, sin agregar material después de la consolidación. Después de moldear las muestras,

Una vez finalizado el moldeado del hormigón, las probetas se llevaron a una sala con temperatura ambiente de 25 ºC ± 2 ºC, donde permanecieron durante 24 horas para que se completara con éxito el proceso de hidratación y, transcurrido este tiempo, se desmoldaron, identificados y sometidos a curado en húmedo en un recipiente con presencia de agua en estado estático con humedad relativa superior al 95% hasta el momento de los ensayos.

2.2.7 Prueba de consistencia (prueba de asentamiento)

Se realizó la prueba de consistencia (test de slump) para cada rasgo, caracterizado como slump del tronco de un cono según los procedimientos establecidos por la NBR NM 67 (ABNT, 1998). El objetivo de este ensayo fue evaluar la trabajabilidad del hormigón, en cuanto a la movilidad del ligante frente a la cohesión de los materiales constituyentes en su matriz. El ensayo de asentamiento está compuesto por una placa metálica de dimensiones (50 cm x 50 cm) y espesor de 3 mm, un tronco de cono de altura máxima de 300 mm, una varilla metálica de 600 mm de dimensiones y diámetro equivalente a 16 mm

Para realizar los procedimientos, primero se humedeció la placa y el tronco del cono y se colocaron en una región plana libre de vibraciones. Posteriormente, se recolectó una muestra del concreto a analizar y se dirigió al tronco del cono en tres capas. El material fue compactado con la varilla, ejerciendo 25 golpes distribuidos uniformemente sobre cada capa. Este procedimiento se repitió dos veces más hasta la parte superior del molde.

Al final del procedimiento, fue necesario nivelar la superficie con la varilla de compactación y limpiar la base. Luego de eso, el molde fue cuidadosamente removido verticalmente, donde la norma informa que este tiempo varía entre 5 a 10 segundos. Después del desmoldeo, es necesario medir el asentamiento del material dado por la diferencia de altura entre la parte superior del molde (invertida) y el eje del material desmoldado.

2.2.8 Ensayo de resistencia a la compresión axial

El ensayo de resistencia a la compresión axial se realizó de acuerdo con los parámetros establecidos por la NBR 7239 (ABNT, 2018) que comprende la determinación del comportamiento mecánico del material. Después del moldeado de las probetas y después de 7, 14, 21 y 28 días de curado en húmedo, los materiales fueron sometidos a análisis. Todos los especímenes fueron rectificados y llevados a una prensa hidráulica SOLOTEST modelo DL 200 con velocidad de aplicación de carga de 0,50 ± 0,15 MPa/segundo, carga máxima de 1000 kN, que está relacionada con el 30% aplicado al final de la carga. El equipo utilizado fue una prensa hidráulica con capacidad de 200 toneladas, la cual brinda los resultados de la resistencia axial a compresión (Fck) en MegaPascal (MPa) y sus respectivas curvas de ruptura.

3. Resultados

3.1 Análisis granulométrico de los áridos

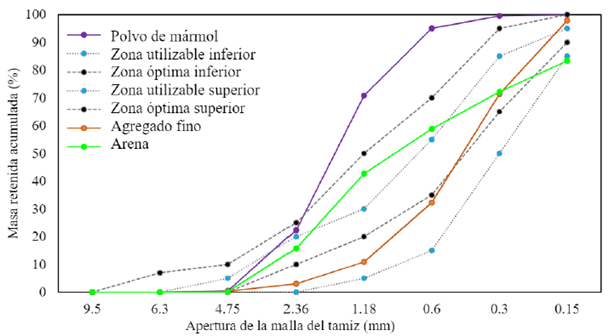

Del análisis granulométrico de los agregados se verificó que el agregado natural fino (arena) presentó un módulo de finura de 2,15 y un diámetro máximo de 4,8 mm, siendo clasificado como un agregado de granulometría media. Los áridos reciclados denominados piedra triturada y polvo de mármol presentaron, respectivamente, un módulo de finura de 2,73 y 3,88, ambos superiores al del árido natural fino. El diámetro máximo de las partículas de árido reciclado fue de 4,8 mm, pudiendo clasificarse como material de granulometría media. Cada tamiz utilizado presentó una fracción retenida de agregados, donde fueron pesados y sirvieron para proyectar la curva granulométrica. En el tamiz #6,3 mm no se retuvo material; #4,8 mm, 0,29 g; #2,4 mm, 3,03 g; #1,2 mm, 10,88 g; #0,60 mm, 32,26 g; #0,30 mm, 71,38 g; #0,15 mm, 97,32 g.

En cuanto al polvo de mármol, la cantidad de partículas retenidas en cada tamiz fue: #4,8 mm, 0,42 g; #2,4 mm, 22,35 g; #1,2 mm, 70,83 g; #0,60 mm, 95,05 g; #0,30 mm, 99,51 g; #0,15 mm, 99,96 g. En cuanto al polvo de cascajo granítico, la cantidad de partículas retenidas en cada tamiz fue: #4,8 mm, 0,16 g; #2,4 mm, 15,77 g; #1,2 mm, 42,70 g; #0,60 mm, 58,78 g; #0,30 mm, 72,17 g; #0.15mm, 99.96 83.35g. Para ambos, la cantidad total ensayada fue de 300 g.

La (Figura 2) muestra las curvas de distribución granulométrica del agregado fino natural, polvo de mármol y cascajo granítico. Es posible observar que las curvas del agregado fino natural y de la piedra triturada granítica se comportan de manera similar, pudiendo ambas ser utilizadas dentro de los límites establecidos por la norma brasileña NBR 7211 (ABNT, 2019), como también lo observa Barros e Fucale (2016), que utilizó áridos reciclados en la producción de hormigón. Sin embargo, la curva referente al polvo de mármol no se ajusta a los límites establecidos por la norma, presentando partículas con dimensiones de 1,18; 0,6 y 0,3 mm en exceso.

Se realizó la prueba de contenido de material en polvo. La arena natural presentó un contenido de material fino del 7 %, mientras que el polvo de mármol y el polvo de cascajo granítico presentaron una tasa del 12,5 % y 10,3 %, respectivamente, presentando un incremento de más del 50 % con respecto al agregado natural. Sin embargo, a pesar de que los agregados reciclados tienen un alto contenido de material pulverulento, este resultado permite que ese aumento permanezca dentro del límite establecido por la norma para agregados reciclados de residuos sólidos según NBR 15116 (ABNT, 2004), que no supera el 20%.

De acuerdo con Souza (2019), los agregados de granulometría continua, que no presentan exceso o deficiencias de partículas de ninguna dimensión, producen las mezclas de concreto más trabajables y económicas, sin embargo, las demás características de los agregados, como la característica de dimensión máxima y el módulo de finura. En la (Tabla 2), se presentan los resultados de los demás ensayos de caracterización de los agregados finos.

De acuerdo con los datos presentados en la (Tabla 2), comparando los valores del módulo de finura de los agregados con los límites establecidos por la NBR 7211 (ABNT, 2009), tanto la arena natural como el polvo de grava granítica presentan módulo de finura dentro de las zonas aprovechables. principalmente el polvo de piedra granítica que encaja en la zona óptima. Sin embargo, el polvo de mármol no cae dentro de la zona utilizable.

Las curvas granulométricas de los áridos reciclados se evaluaron por separado para entender cómo se comportan sus partículas, lo que ayuda a una mejor distribución de los porcentajes utilizados. Incluso utilizados en conjunto, es necesario un análisis individual como se propone en la investigación, debido a que las características de estos materiales son diferentes. Una característica similar es el área específica, ya que ambos tienen altos niveles de materiales finos que, a su vez, requieren un mayor porcentaje de agua o una mayor relación agua/cemento (a/c).

Según Souza (2019), cuanto mayor sea el módulo de finura, mayores serán las dimensiones del agregado (como fue el caso del polvo de mármol), además, los agregados con módulo de finura similar tienden a producir compuestos cementosos con características similares, pero esto depende de otros factores como el tamaño máximo de cada agregado y la presencia de materiales pulverulentos. También según el mismo autor, cuanto mayor es la dimensión característica máxima, menor es el área superficial a cubrir por la pasta de cemento, lo que puede influir en la reducción de costos en la fabricación del hormigón, pero esto depende de otros factores, como la presencia de materiales pulverulentos.

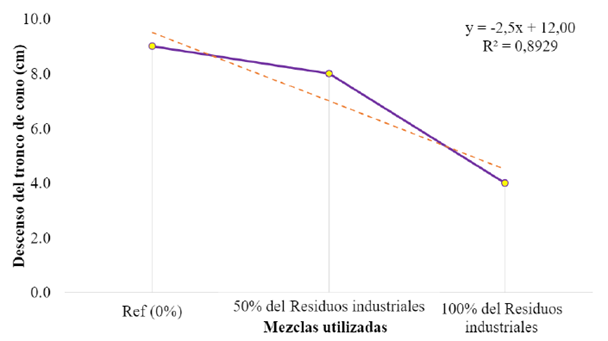

3.2 Análisis de consistencia (prueba de asentamiento)

Todas las mezclas fueron evaluadas de acuerdo a sus características físicas, las cuales abarcan el comportamiento de los materiales cementicios en cuanto a trabajabilidad. En la (Figura 3), las mezclas se analizaron por separado y se obtuvieron los resultados del asentamiento del “cono tronco” en cm. Se puede observar que las mezclas que contienen un 50% de residuos sólidos industriales, tienen un comportamiento similar a los compuestos de referencia. Las mezclas que contenían 100% presentaron un revenimiento en “tronco cónico” de 4 cm, lo que indica que el material tiene mayor superficie específica, por lo que consume mayor cantidad de agua.

Aunque el agregado fino natural y el polvo de cascajo presenten sus rangos granulométricos dentro de los límites establecidos por la norma, ninguna de las 3 (tres) mezclas presentó revenimientos entre 10 cm y 16 cm, lo que, según la NBR 8953 (ABNT, 2015) ser ideal para la ejecución de los elementos estructurales.

Observando (Figura 3), se puede apreciar que las mezclas que contenían un 50% de residuos sólidos industriales presentaron una trabajabilidad alrededor de un 11,11% menor al compararlas con las mezclas de referencia, lo que demuestra su factibilidad para el desarrollo de nuevos compuestos cementosos con fines estructurales. Sin embargo, las mezclas que contenían el 100% de agregados sólidos industriales presentaron un revenimiento 55,56% menor al compararlas con las mezclas de referencia.

El polvo de mármol mostró características desfavorables cuando se mezcló con agua, donde se depositaron sus granos, formando un material pulverulento. Además, el material tenía una característica viscosa cuando se saturaba, lo que influía negativamente en la trabajabilidad de los compuestos cementosos (hormigón).

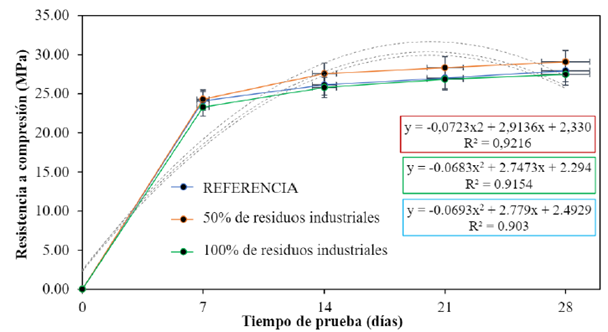

3.3 Análisis de la resistencia axial a la compresión

El uso de residuos sólidos industriales en la estructura matricial de los materiales cementicios (hormigón) proporciona un mejor comportamiento físico-mecánico que, a su vez, llena los vacíos/intersticios debido a la superficie específica de estos materiales, según los resultados obtenidos. a través de la clasificación granulométrica. Todos los análisis se realizaron a los 7, 14, 21 y 28 días y los resultados se expresaron en el gráfico que se muestra en la (Figura 4).

Las mezclas con un 50% de residuos sólidos industriales en su composición dotaron al material de mayor eficiencia mecánica en comparación con la referencia (CPs), las cuales fueron superiores a 20 MPa a los 7 días. Sin embargo, los resultados de las mezclas de referencia y con áridos 100% reciclados tienen un comportamiento similar a los 28 días de análisis, donde los valores obtenidos fueron de 27,94 MPa y 27,47 MPa, respectivamente. Es posible notar que todas las mezclas tienen una correlación muestral significativa, es decir, los (R²) varían alrededor de 0,900 y 0,920.

Considerando los análisis realizados, se observó que las mezclas que contenían 50% de residuos sólidos industriales proporcionaron un incremento en la resistencia a la compresión a los 28 días de aproximadamente 4% en comparación con las mezclas de (REF), lo que se considera un valor adecuado en la frente a la presentación de las características físicas de los materiales objeto de estudio. Estos compuestos dieron valores más significativos, sin embargo, a los 7 días resultaron con un comportamiento ligeramente superior al compararlos con las mezclas de referencia.

En cuanto a las mezclas que contenían el 100% de residuos sólidos industriales, se observó que a los 28 días de análisis obtuvo valores de resistencia axial a la compresión de 27,47 MPa, o sea, un 2% inferior al compararlas con las mezclas de referencia. Este comportamiento será debido al porcentaje de finos presentes en el material ya la relación agua/cemento (a/c). Cuanto mayor sea el contenido de materiales en polvo, mayor será la absorción de agua, lo que dificulta que todas las partículas se humedezcan. Este proceso implica la ausencia de una mejor cohesión y, sobre todo, la formación de vacíos en el interior de la matriz de cemento, lo que conduce a la pérdida de propiedades mecánicas.

El crecimiento de la resistencia a la compresión ocurre linealmente, ya que el aumento en el contenido de partículas de materiales residuales dispersos en la matriz de cemento de las mezclas con 100% no coincide con el buen comportamiento mecánico del material. Además, se sabe que el aumento de la relación de vacíos puede provocar presiones en el interior del compuesto hidratado, formando microfisuras que, cuando se aplica una fuerza, se contraen en las regiones cercanas a la zona de transición del árido/conglomerante.

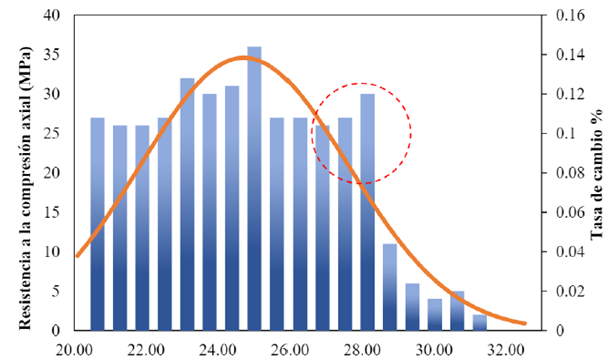

Para representar mejor los datos obtenidos, ya partir de los valores de la resistencia axial a la compresión a los 7, 14, 21 y 28 días, se realizó un análisis estadístico mediante histograma y ANOVA (método de factor único). Se puede observar, por tanto, que las mezclas analizadas tienen resultados estadísticamente diferentes según el P-valor representativo inferior al 5%, la F > Fcrítica y por la dispersión de los datos circulados en rojo (Figura 5). Cuando existe este comportamiento, se verifica que los datos son significativos a un nivel de confianza del 95%, como se puede observar en la (Tabla 3).

SQ: Suma de cuadrados;

gl: Grado de libertad;

MQ: Media de cuadrados;

F: Prueba F, valor calculado;

P: Nivel de significancia asociado al valor calculado F.

Se realizaron unos análisis correspondientes a los datos obtenidos en el resultado de resistencia a compresión simple, lo que a su vez permitió conocer el comportamiento de cada mezcla. Las muestras evaluadas pasaron por un proceso estadístico cuantitativo (Cuadro 4), donde se observó que los compuestos de referencia tenían una desviación estándar promedio de 1,699 y un coeficiente de variación de 6,081 en comparación con las otras mezclas. Las mezclas con un 50% de residuos industriales tuvieron una desviación estándar de 0,804 y un coeficiente de variación de 2,765, es decir, un 11% y un 15% inferior a los composites de referencia, respectivamente.

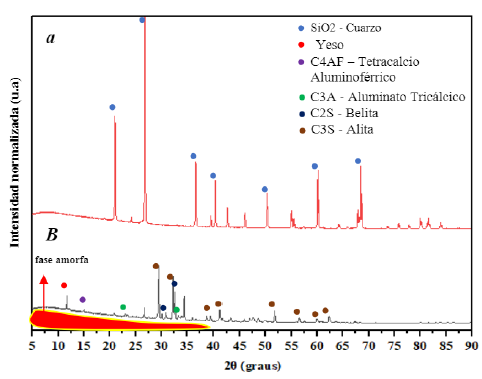

3.5 Análisis microestructural

Para comprender el comportamiento microestructural de los composites cementosos, utilizando diferentes porcentajes de residuos industriales, fue necesario realizar análisis difractométricos. Todas las muestras fueron analizadas a los 28 días mediante el ensayo de difracción de rayos X, con el fin de identificar las fases cristalinas presentes en el material en el proceso de hidratación, así como comprender las reacciones de la portlandita en los estados de hidratación. Los patrones XRD se pueden ver en la (Figura 6 (a) y (b)).

En cuanto al comportamiento de los materiales percusivos, se puede observar que el agregado fino y el cemento Portland presentan una estructura cristalina con picos de intensidad bien definidos, como se puede apreciar en la ((Figura 6) (a)). La detección de los picos de agregado fino se indica en las posiciones 2θ: 21,2º, 26,8º, 36,7º, 40,4º, 50,3, 60,0 y 68,6º, donde se refieren a las fases cristalinas del cuarzo.

En cuanto a la alícuota de cemento Portland, se puede observar la formación de picos de espectros de difracción, donde se identificaron algunas fases. Las posiciones 2θ = 29,5º y 32,2º están formadas por la descomposición de alita (3CaO.SiO2) y en la posición 2θ = 62,3º hay presencia de silicato tricálcico - (C3S). Además, en las posiciones 2θ = 27,6º y 32,8º se observa la fase cristalina compuesta por belita (2CaO.SiO2) y en las regiones 2θ = 30,2º y 31,1º se observa la formación de silicato dicálcico - (C2S).

La formación de aluminato tricálcico - (C3A) definida por la correlación química (3CaO.Al2O3), se puede observar en las posiciones 2θ = 23,2º y 33,4º. Tenga en cuenta que el aluminato férrico tetracálcico definido por la correlación química (4CaO.Al2O3.Fe2O3) abreviado como (C4AF), se puede ver en la posición 2θ = 14,7º y el yeso, a su vez, se puede ver en la posición 2θ = 11,8º.

En este contexto, llama la atención que el contenido de (C3S), (C2S), (C3A), (C4AF) y yeso en alícuotas de cemento Portland está bien definido. Todas las fases cristalinas identificadas en el material, así como la composición química presente en la fase de hidratación del ligante, se correlacionan con los estudios realizados por Geng et al., (2018).

Todos los resultados, a su vez, influyen directamente en el comportamiento del compuesto cementoso hidratado. Al tratarse de materiales muy delgados y con un área específica elevada, suelen aglomerarse algunas partículas, que influyen directamente en el comportamiento físico-mecánico del material en estudio (el hormigón).

4. Discusiones

La investigación actual tiene como objetivo evaluar el uso de polvo de mármol y piedra triturada granítica como un material alternativo que tiene como objetivo reducir los impactos ambientales. En cuanto al desempeño mecánico de los compuestos cementosos modificados con polvo de mármol, Arshad et al., (2014) concluyeron que la sustitución del 15% de agregado fino por residuos de polvo de mármol en presencia de aditivos plastificantes, evidenció una resistencia máxima a la compresión similar. a la mezcla de referencia, después de 28 días de curado.

Shukla, Gupta y Gupta (2020) al producir compuestos cementosos que contenían polvo de mármol en la proporción del 100%, se observó valores de resistencia a la compresión axial promedio a los 28 días de aproximadamente 40 MPa, la cual fue 6,5% mayor al compararla con la mezclas de referencia. Asimismo, Barros y Fucale (2016) comprobaron la posibilidad de utilizar la sustitución total de árido natural por reciclado y concluyeron que el hormigón era capaz de soportar fuerzas de compresión un 22% superiores en comparación con la mezcla de referencia.

Estudios realizados por Aliabdo et al., (2014) demostraron que el uso de una relación agua/cemento (a/c) de 0,40 permitió un aumento significativo en la resistencia a la compresión axial de compuestos cementosos que contienen residuos industriales en su matriz. Además, observaron que la compactación mecánica del concreto afecta el relleno de los vacíos.

Ali y Hashmi (2014) evaluaron el comportamiento mecánico de compuestos cementosos utilizando diferentes porcentajes de polvo de mármol y polvo de piedra individualmente. Los autores encontraron que el uso de polvo de piedra al 20% mejora las propiedades mecánicas de los materiales a base de cemento en aproximadamente un 17% a los 7 días y un 16% a los 28 días de análisis.

Los estudios realizados por Hebhoub y otros (2011) informaron un aumento en la resistencia a la compresión axial utilizando un 75 % de agregados reciclados. Además, los autores realizaron un análisis de comportamiento comparativo, donde se percataron que el uso de áridos 100% reciclados incide en la pérdida de resistencia a la compresión axial determinada por el llenado de microporos en la matriz de cemento, mejorando las propiedades en la zona de transición. Todos los análisis corroboraron los resultados obtenidos en este estudio.

Rodrigues, Brito y Sardinha (2015), evaluaron el comportamiento de composites de cemento que contienen materiales sólidos industriales, donde constataron que el uso de plastificantes mejora la resistencia a la compresión axial y la trabajabilidad. Además, es necesario hacer un uso adecuado de los residuos industriales, ya que al ser utilizados incorrectamente pueden dar lugar a la descomposición del silicato dicálcico (C2S) y el silicato tricálcico (C3S), constituyentes que son los responsables del aumento de la resistencia a la compresión del cemento. compuestos basados

5. Conclusiones

En este artículo se analizó el comportamiento de los composites de cemento, más concretamente del hormigón, en cuanto al uso de áridos industriales compuestos por polvo de mármol y polvo de grava granítica como sustitución parcial del árido fino natural, como alternativa para minimizar los impactos ambientales. Las principales conclusiones se describen a continuación:

Los composites cementosos (hormigón) que contenían un 50% de residuos industriales resultaron en un aumento de la resistencia a la compresión axial de 29,09 MPa, es decir, un 4% superior al compararlo con las mezclas de referencia;

El uso de plastificantes mejora el comportamiento de los materiales cementosos, especialmente con relaciones agua/cemento bajas. Además, las mezclas que contenían áridos 100% reciclados presentaron un menor revenimiento de cono truncado, a pesar de que contenían plastificante en su composición;

Los resultados de las mezclas de referencia y con áridos 100% reciclados tienen un comportamiento similar cuando se analizan a los 28 días, donde los valores obtenidos fueron 27,94 MPa y 27,47 MPa, respectivamente.

El uso de componentes con mayor contenido de materiales en polvo puede afectar la trabajabilidad debido a la alta superficie específica. Por otro lado, el uso adecuado de los porcentajes puede promover el llenado de vacíos en el interior de la matriz de cemento, además de contribuir al proceso de cohesión y mejora de las propiedades mecánicas de los materiales a base de cemento;

Se pudo notar que todas las mezclas tienen una correlación muestral significativa, es decir, varían entre 0,900 y 0,920.

6. Agradecimientos

Esta investigación es de gran relevancia para la comunidad científica/académica y no hubiera sido posible sin la colaboración de todos los participantes. También agradecemos a la Facultad de Integración de Sertão - FIS, a la Escola Politécnica de Pernambuco - POLI/UPE, a la Universidad Católica de Pernambuco y, sobre todo, a las agencias de financiación de la investigación del CNPq “Conselho Nacional de Desenvolvimento Científico e Tecnológico” y CAPES “Coordenação de Aperfeiçoamento de Pessoal de Nível Superior”.

Referencias

ABNT - Associação Brasileira de Normas Técnicas. (1998). NBR NM 67: Concreto -Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2003), NBR NM 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro, 2003.

ABNT - Associação Brasileira de Normas Técnicas. (2015), NBR 5738: Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro.

ABNT - (2018), NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2014), NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2009), NBR 7211: Agregados para concreto Especificação. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (1982), NBR 7251: Agregado em estado solto - Determinação da massa unitária. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2015), NBR 8953: Concreto para fins estruturais - Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (1987), NBR 9776: Agregados - Determinação da massa específica de agregados miúdos por meio do frasco Chapman. Rio de Janeiro.

ABNT - Associação Brasileira De Normas Técnicas. (2004), NBR 15116: Agregados reciclados de resíduos sólidos da construção civil: Utilização em pavimentação e preparo de concreto sem função estrutural - Requisitos. Rio de Janeiro.

Aliabdo, A. A., Elmoaty, A. E. M. A., Auda, E. M. (2014), Re-use of waste marble dust in the production of cement and concrete. Construction and Building Materials. 50(1):28-41. http://dx.doi.org/10.1016/j.conbuildmat.2013.09.005

Ali, M. M., Hashmi, S. M. (2014), An Experimental investigation on strengths characteristics of concretewith the partial replacement of Cement by Marble Powder dust and Sandby Stone duste. IJSRD - International Journal for Scientific Research & Development. 2(7):360-368.

Andrade, J. J. O., Possan, E., Squiavon, J. Z., Ortolan, T. L. P. (2018), Evaluation of mechanical properties and carbonation of mortars produced with construction and demolition waste. Construction and Building Materials. 161(1):70-83. http://dx.doi.org/10.1016/j.conbuildmat.2017.11.089

Arshad, A., Shahid, I., Anwar, U. H. C., Baig, M. N., Khan, S., Shakir, K. (2014), The Wastes Utility in Concrete. International Journal of Environmental Research. 8(4):1-20. http://dx.doi.org/10.22059/ijer.2014.825

Azevedo, A. R. G., Vieira, C. M. F., Ferreira, W. M., Faria, K. C. P., Pedroti, L. G., Mendes, B. C. (2020), Potential use of ceramic waste as precursor in the geopolymerization reaction for the production of ceramic roof tiles. Journal of Building Engineering, 29(1). http://dx.doi.org/10.1016/j.jobe.2019.101156

Barros, E., Fucale, S. (2016), O uso de resíduos da construção civil como agregados na produção de concreto. Revista de Engenharia e Pesquisa Aplicada. 2(1). http://dx.doi.org/10.25286/repa.v2i1.343

Brandão, R., Edwards, D. J., Hosseini, M. R., Melo, A. C. S., Macêdo, A. N. (2021), Reverse supply chain conceptual model for construction and demolition waste. Waste Management & Research: The Journal for a Sustainable Circular Economy. 39(11):1341-1355. http://dx.doi.org/10.1177/0734242x21998730

Cipriano, P. B., Galdino, T. S. G., Sá, C. S., Ferraz, A. V. (2021), Avaliação dos parâmetros de calcinação do resíduo de gesso nas propriedades do gesso reciclado. Matéria (Rio de Janeiro). 26(3). http://dx.doi.org/10.1590/s1517-707620210003.13026

Geng, G., Li, J., Zhou, Y., Liu, L., Yan, J., Kunz, M., Monteiro, P. J. M. (2018), A high-pressure X-ray diffraction study of the crystalline phases in calcium aluminate cement paste. Cement and Concrete Research. 108(1):38-45. http://dx.doi.org/10.1016/j.cemconres.2018.03.004

Hebhoub, H., Aoun, H., Belachia, M., Houari, H., Ghorbel, E. (2011), Use of waste marble aggregates in concrete. Construction and Building Materials. 25(3):1167-1171. http://dx.doi.org/10.1016/j.conbuildmat.2010.09.037

Kashani, A., Ngo, T. D., Mendis, P., Black, K. R., Hajimohammadi, A. (2017), A sustainable application of recycled tyre crumbs as insulator in lightweight cellular concrete. Journal of Cleaner Production. 17(3):1-32. https://doi.org/10.1016/j.jclepro.2017.02.154

Klepa, R. B., Medeiros, M. F., Franco, M. A. C., Tamberg, E. T., Farias, T. H. B., Paschoalin Filho, J. A., Berssaneti, F. T., Santana, J. C. C. (2019), Reuse of construction waste to produce thermoluminescent sensor for use in highway traffic control. Journal of Cleaner Production. 209(1):250-258. http://dx.doi.org/10.1016/j.jclepro.2018.10.225

Mechtcherine, V., Michel, A., Liebscher, M., Schneider, K., Großmann, C. (2020), Mineral-impregnated carbon fiber composites as novel reinforcement for concrete construction: material and automation perspectives. Automation in Construction. 110(1):1-8. http://dx.doi.org/10.1016/j.autcon.2019.103002

Meena, R. V., Chouhan, H. S., Jain, J. K., Satankar, R. K. (2021), Construction and Demolition Waste as an Alternative of Rigid Pavement Material: a review. Iop Conference Series: Earth and Environmental Science. 795(1). http://dx.doi.org/10.1088/1755-1315/795/1/012019

Mohajerani, A., Burnett, L., Smith, J. V., Markovski, S., Rodwell, G., Rahman, M. T., Kurmus, H., Mirzababaei, M., Arulrajah, A., Horpibulsuk, S. (2020), Recycling waste rubber tyres in construction materials and associated environmental considerations: a review. Resources, Conservation and Recycling. 155(1). http://dx.doi.org/10.1016/j.resconrec.2020.104679

Nascimento, C. F. G., Monteiro, E. C. B., Silva e Souza, M. G., Teixeira, I. A. R., Vale, L. J. S., Valões, D. C. P., Cavalcanti, L. R., Figueira, A. M. A., Pedrosa, P. G. V. (2020), Viabilidade da substituição parcial do resíduo de construção civil pelo agregado miúdo nas propriedades físicas e mecânicas do concreto. Brazilian Journal of Development. 6(8):62073-62081. https://doi.org/10.34117/bjdv6n8-581

Nascimento, C. F. G., Silva, T. M., Teixeira, I. A. R., Silva, F. G. A., Neves, D. C. M., Pedrosa, P. G. V., Valões, D. C. P., Monteiro, E. C. B. (2021), Influência do agregado reciclado na durabilidade do concreto armado frente a corrosão de armadura desencadeada por carbonatação acelerada. Conjecturas. 21(4):569-599. http://dx.doi.org/10.53660/conj-237-801

Nguyen, Q. D., Castel, A. (2020), Reinforcement corrosion in limestone flash calcined clay cement-based concrete. Cement And Concrete Research. 132(1):1-15. http://dx.doi.org/10.1016/j.cemconres.2020.106051

Oliveira, P. S., Antunes, M. L. P., Cruz, N. C., Rangel, E.C., Azevedo, A. R. G., Durrant, S. F. (2020), Use of waste collected from wind turbine blade production as an eco-friendly ingredient in mortars for civil construction. Journal of Cleaner Production. 274(1). http://dx.doi.org/10.1016/j.jclepro.2020.122948

Paiva, F. F. G., Tamashiro, J. R., Silva, L. H. P., Kinoshita, A. (2021), Utilization of inorganic solid wastes in cementitious materials - A systematic literature review. Construction and Building Materials. http://dx.doi.org/10.1016/j.conbuildmat.2021.122833

Rodrigues, R., Brito, J., Sardinha, M. (2015), Mechanical properties of structural concrete containing very fine aggregates from marble cutting sludge. Construction and Building Materials. 77(1):349-356. http://dx.doi.org/10.1016/j.conbuildmat.2014.12.104

Shukla, A., Gupta, N., Gupta, A. (2020), Development of green concrete using waste marble dust. Materials Today: Proceedings. 26(1):2590-2594. http://dx.doi.org/10.1016/j.matpr.2020.02.548

Silva, J. A., Piva, J. H., Wanderlind, A., Savi, A. E., Antunes, E. G. P. (2021), Análise das características físicas e propriedades mecânicas de argamassa com inserção de resíduos de madeira. Matéria (Rio de Janeiro). 26(3). http://dx.doi.org/10.1590/s1517-707620210003.13008

Thapa, V., Waldmann, D. (2021), Binary blended cement pastes and concrete using gravel wash mud (GWM) powders. Construction and Building Materials. 302(1). http://dx.doi.org/10.1016/j.conbuildmat.2021.124225

Souza, F. C. (2019), Avaliação de propriedades mecânicas e físicas do concreto com a adição de pó de brita. Trabalho apresentado como requisito para obtenção do título de bacharel no Curso de Graduação em Engenharia Civil de Infraestrutura do Centro Tecnológico de Joinville da Universidade Federal de Santa Catarina. Joinville.

Varadharajan, S., Jaiswal, A., Verma, S. (2020), Assessment of mechanical properties and environmental benefits of using rice husk ash and marble dust in concrete. Structures. 28(1):389-406. http://dx.doi.org/10.1016/j.istruc.2020.09.005

Zhen, Y., Liu, B. (2021), Experimental Study on the Performance of Improved Collapsible Loess Mixture with Concrete Crushed Gravel. Iop Conference Series: Earth and Environmental Science. 781(2). http://dx.doi.org/10.1088/1755-1315/781/2/022068

Tabla 1. Mezclas y cantidades de especímenes analizados en diferentes tiempos de curado.

MEZCLAS

Muestras totales que se produjeron para ser rotas por tiempo de curado

7 días

14 días

21 días

28 días

Mezcla 1: traza de referencia, utilizando completamente (100%) arena natural como agregado fino.

10 SP

10 SP

10 SP

10 SP

Mezcla 2: sustitución parcial (50%) de la arena natural por polvo granítico de cascajo (40%) y polvo de mármol (10%).

10 SP

10 SP

10 SP

10 SP

Mezcla 3: sustitución total (100%) de la arena natural por polvo granítico de cascajo (85%) y polvo de mármol (15%).

10 SP

10 SP

10 SP

10 SP

Total de 120 especímenes

Figura 2.

Distribución del tamaño de los agregados.

Tabla 2. Módulo de finura, dimensión máxima característica, masa específica y masa unitaria en estado suelto de los áridos finos utilizados en la obra.

Rasgo

Arena natural

Polvo de piedra triturada de granito

Polvo de mármol

Módulo de finura:

2,15

2,73

3,88

Dimensión característica máxima (DMC):

4,8

4,8

4,8

Masa específica (g/cm3):

2,63

2,65

2,74

Unidad de masa en estado suelto (g/cm3):

1,46

1,62

0,94

Los valores límite del módulo de finura del agregado según la NBR 7211 (ABNT, 2009) son:

NOTA 1: El módulo de finura de la zona óptima varía de 2,20 a 2,90.

NOTA 2: El módulo de finura de la zona utilizable inferior oscila entre 1,55 y 2,20.

NOTA 3: El módulo de finura de la zona útil superior oscila entre 2,90 y 3,50.

Figura 3.

Representación de la trabajabilidad (obtenida mediante el Test de Slump) de los diferentes tipos de golpes.

Figura 4.

Resistencia media a compresión axial de composites cementosos.

Tabla 3. Análisis de varianza de la resistencia a compresión axial de composites cementosos a los 7, 14, 21 y 28 días de curado.

Tiempo de análisis

fuente de variación

cuadrado

gl

MQ

F

valor p

F-crítico

7 días

entre grupos

82,079557

5

16,41591

2,6582498

3,00E-02

2,353809

14 días

340,73302

68,1466

7,1096072

2,26E-05

2,5891899

21 días

159,02956

31,80591

5,770562

1,77E-04

2,8481088

28 días

380,53679

76,10736

39,387462

1,54E-18

3,1329197

Figura 5.

Análisis de la distribución normal de los datos.

Tabla 4. Análisis estadístico de los datos de resistencia a la compresión axial a los 28 días de curado.

Datos

ÁRBITRO

50% residuos industriales

100% residuos industriales

Nº de muestras

30

30

30

Promedio

27,94

29,09

27,47

Desviación estándar (media)

0,906

0,804

0,768

Desviación estándar (muestra)

1,156

1,073

1,019

Desviación estândar (población)

1,156

1,027

0,975

Coeficiente de variación (%)

3,243

2,765

2,794

Error estándar

0,143

0,127

0,121

intervalo de confianza del 95%

28,3

29,41

27,77

27,58

28,77

27,17

0,358

0,318

0,302

Figura 6.

Difracción de rayos X de agregado fino natural (a) cemento Portland/aglomerante (b).