| Investigación básica | https://doi.org/10.21041/ra.v12i1.561 |

Análisis del rendimiento de bloqueadores químicos por gravedad en el tratamiento de la humedad ascendente en muros de mampostería

Performance analysis of gravity chemical blockers in the treatment of rising damp in masonry walls

Análise de desempenho de bloqueadores químicos por gravidade no tratamento de umidade ascendente em paredes de alvenaria

Ronei

Hoffmann Malaquias1

![]() ,

Giovani

Jordi Bruschi2

,

Giovani

Jordi Bruschi2

![]() ,

Daiane

de Senna Brisotto3

*

,

Daiane

de Senna Brisotto3

*

![]()

1 Universidade Regional do Alto Uruguai e das Missões - URI Campus Erechim, Brasil.

2 Universidade Federal do Rio Grande do Sul. Universidade de Trás-os-Montes e Alto Douro, Brasil.

3 Universidade Federal de Santa Catarina, Brasil.

*Contact author: daiane.brisotto@ufsc.br

Recepción:

31

de

octubre

de

2021.

Aceptación:

07

de

diciembre

de

2021.

Publicación: 01 de enero de 2022.

| Citar como: Malaquias, R. H., Bruschi, G. J., Brisotto, D. S. (2022), “Análisis del rendimiento de bloqueadores químicos por gravedad en el tratamiento de la humedad ascendente en muros de mampostería”, Revista ALCONPAT, 12 (1), pp. 61 – 75, DOI: https://doi.org/10.21041/ra.v12i1.561 |

Resumen

El objetivo de este trabajo es analizar el desempeño del tratamiento de la humedad ascendente en paredes, mediante el uso de bloqueadores químicos cristalizantes e hidrófugos disponibles en el mercado brasileño, con su introducción por gravedad. La evaluación de la humedad ascendente se realizó calculando la tasa de absorción de agua en las muestras, combinada con las imágenes obtenidas por la cámara termográfica. De los resultados encontrados se concluyó que el tratamiento no redujo por completo la patología en las paredes, sin embargo, ambos productos obtuvieron un buen desempeño, logrando reducir considerablemente las tasas de absorción de agua.

Palavras-chave:

humedad ascendente,

patología,

barreras químicas.

1. IntroducciÓn

La presencia de humedad en los edificios es recurrente y puede generar graves manifestaciones patológicas para el sistema constructivo. Los materiales de construcción porosos (por ejemplo, ladrillos y hormigón) facilitan el transporte de gases y líquidos presentes en el medio y, en combinación con otros factores ambientales, pueden provocar ataques biológicos, cristalización de sales, ataques químicos, daños por congelación, etc. (Sandrolini y Franzoni 2006; Bertolini, 2010). El desarrollo de estas patologías puede ocurrir por mala ejecución o falta de sistema de impermeabilización, provocando impacto estético y degradación de estructuras y revestimientos. Además, en los casos más graves, problemas asociados a la salud humana (Franzoni, 2018).

Como resultado de la complejidad de su tratamiento, uno de los tipos más desafiantes de manifestación de la humedad es la humedad ascendente. Reconocido mundialmente, este fenómeno se manifiesta cuando el agua subterránea fluye hacia la base de un edificio y asciende por los poros de la estructura por acción capilar (Massari y Massari, 1993; Alfano, 2005; Henriques, 2007). Aunque ocurre con cierta frecuencia, corresponde a un fenómeno complejo con gran imprevisibilidad conductual (Torres, 2014; Guimarães et al., 2016).

Se han propuesto varias técnicas de reparación para resolver este problema. Las principales se pueden subdividir en cuatro grandes grupos según su función (Henriques, 1994): (i) soluciones para evitar el acceso al agua desde el suelo; (ii) soluciones para eliminar el exceso de agua; (iii) soluciones para prevenir la acumulación de agua; y (iv) soluciones para ocultar anomalías. Cuando están bien adaptadas y ejecutadas, las soluciones para prevenir el acceso al agua del suelo son la técnica de reparación más eficiente para tratar el aumento de humedad. Esta solución se puede realizar reduciendo la sección absorbente, aumentando la ventilación de la base o mediante barreras físicas y químicas. Aunque el sistema no actúa como origen del fenómeno de ascenso capilar, evita que el agua alcance alturas capilares excesivas (Torres, 2013; Freitas et al., 2008).

Actualmente, la implementación de barreras químicas es uno de los métodos más utilizados para gestionar y solucionar el fenómeno de la humedad creciente. Esta técnica consiste en perforar agujeros en la pared a lo largo de un perfil horizontal, generalmente espaciados de 10 a 15 cm, lo más cerca posible del suelo en uno o ambos lados de la mampostería, dependiendo principalmente del grosor de la pared (Dreyer y Hecht , 2001; Alfano et al., 2006; Lubelli et al., 2013). Los aditivos químicos introducidos en los orificios pueden actuar llenando los poros (creando una capa impermeable en la mampostería) y/o haciendo que los poros sean repelentes al agua (inhibiendo el transporte capilar). Entre las sustancias de relleno de poros, también conocidas como cristalizadores o recubridores de poros, destacan las acrilamidas, resinas epoxi, silicatos alcalinos y silicatos inorgánicos. En cuanto a los productos hidrófugos, los tipos más extendidos son los organometálicos, siliconas y siloxanos. Estos productos pueden tener un solvente orgánico o ser soluciones o emulsiones acuosas en agua, encontrándose con diferentes viscosidades (líquido, crema y gel) (Lubelli et al., 2013; Socoloski y Masuero, 2019).

Uno de los principales problemas asociados a la aplicación de barreras químicas es la dificultad para introducir el producto en los poros, ya que estos suelen estar llenos de agua. Para ser eficaz, el producto químico debe interactuar con todos los poros y huecos, creando una capa horizontal hidrófoba o impermeable que impida el acceso al agua. Si la barrera horizontal no es continua, el agua aún puede fluir y la humedad ascendente no se detendrá. Por lo tanto, la introducción del producto, aplicado con presión / inyección o alimentación por gravedad / impregnación, debe realizarse con miras a estratificar las áreas tratadas (Hees et al., 2018).

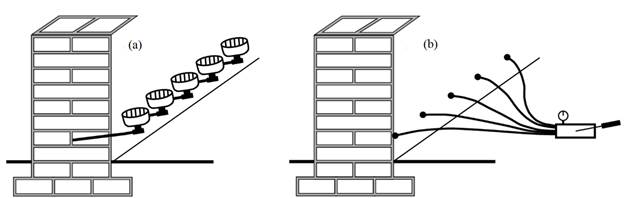

La aplicación de barreras químicas por gravedad (Figura 1 (a)) se basa en la fuerza de gravedad y capilaridad de los materiales y se puede realizar insertando los químicos sin aparatos complejos (Torres, 2014). Según la mayoría de los fabricantes brasileños, la perforación debe realizarse con una inclinación de 45 ° y los orificios deben estar saturados antes de insertar los productos, promoviendo una mejora en la dispersión y, en consecuencia, en todo el proceso (Socoloski, 2015). La aplicación de productos químicos debe ser integral y continua, cubriendo toda el área tratada. El comportamiento no intrusivo unido a la versatilidad de esta técnica da como resultado el reconocimiento mundial de su uso en edificios históricos. Sin embargo, para demostrar su eficacia, pueden ser necesarios algunos años (Carrió, 1997). En la aplicación de inyección, como se muestra en la Figura 1 (b), el fluido se bombea a la pared a presión, a través de una bomba de inyección con boquillas especiales que evitan la retracción de los productos. Se pueden acoplar varios juegos de boquillas simultáneamente a la bomba de inyección o la inyección se puede realizar de forma independiente (Luso, 2002). La presión de inyección no es necesariamente constante y puede variar de un aplicador a otro, pero no debe superar los 0,4 MPa. Este rango evita una posible degradación de los materiales que componen los muros tratados (Henriques, 1994).

|

||||

| Figura 1. Introducción de barreras químicas: (a) gravedad (b) inyección. Adaptado de Henriques (1994). | ||||

El uso de barreras químicas, ya sea por inyección o por gravedad, ha sido ampliamente investigado (Alfano et al., 2006; Freitas, 2014; Franzoni, 2014; Franzoni, 2018; Socoloski et al., 2019). La investigación se llevó a cabo en el laboratorio, sobre materiales de construcción simples (Vanhellemon et al., 2008), conjuntos de materiales (Hacquebord et al., 2013) e in-situ (Larsen, 2012). Aunque es difícil comparar los resultados de diferentes encuestas, considerando que los métodos experimentales generalmente no son convergentes, los estudios disponibles brindan una indicación valiosa de la capacidad de dispersión y eficiencia de secado de los productos químicos (Franzoni et al., 2016). La capacidad de dispersión debe verse como un factor clave en la creación de barreras químicas funcionales y estables, ya que un comportamiento no estacionario puede permitir el flujo capilar (Hacquebord et al., 2013). Esta capacidad depende de la naturaleza del disolvente y de su miscibilidad con el agua, así como de la viscosidad de los productos químicos. Estos factores son esenciales para el desplazamiento del agua de los poros (I'Anson y Hoff, 1988).

A pesar de la existencia de varios métodos y productos para solucionar el problema de la humedad ascendente, la investigación científica sobre su eficacia, tanto en el laboratorio como en el campo, sigue siendo escasa. Además de no ser tan efectivas como se esperaba, las soluciones de tratamiento pueden agravar las manifestaciones patológicas si la toma de decisiones es inadecuada. Así, existe una gran demanda de resultados experimentales que aporten evidencias sobre el funcionamiento, efectividad y limitaciones de estos sistemas de reparación, permitiendo una mejor comprensión de su comportamiento y, en consecuencia, una mayor tasa de éxito cuando se aplica a mampostería real.

En este contexto, esta investigación tuvo como objetivo estudiar experimentalmente el tratamiento de la humedad ascendente en paredes mediante barreras químicas por gravedad, mediante productos bloqueantes con diferentes bases químicas. Por tanto, se analizaron comparativamente un producto de cristalización (silicato activo) y un producto repelente de agua (silanosiloxanos oligoméricos).

2. Materiales

En este estudio se construyeron seis pequeños muros con ladrillos cerámicos macizos y mortero industrializado multipropósito. Las muestras se sometieron al procedimiento de tratamiento de humedad de ascensión con dos productos bloqueantes con diferentes bases químicas.

2.1 Ladrillo cerámico

Se adoptaron bloques de cerámica maciza de 190x90x50 mm (con una tolerancia de hasta 3 mm de dimensiones). Como no existe una norma técnica para probar la absorción de agua en ladrillos sólidos, se aplicó en su lugar la NBR 15270 (ABNT, 2005). Se prepararon seis muestras siguiendo cinco pasos: (i) eliminación de partículas sueltas y polvo; (ii) proceso de secado a 105 ° C durante 24 horas; (iii) pesaje para determinar el parámetro de masa seca (dm); (iv) inmersión de cada muestra en agua durante 24 horas (a temperatura ambiente); y (v) nuevo pesaje para determinar el parámetro de masa húmeda (wm). La tasa de absorción de agua de los ladrillos (WA) se determina según (1) y los resultados obtenidos se pueden ver en la Tabla 1.

|

| Tabla 1. Tasa de absorción de agua de bloques de cerámica. | ||||||||||||||

| Propiedad | Muestra | Promedio (%) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||

| Peso seco (g) | 1605,48 | 1597,8 | 1587,41 | 1622,99 | 1586,27 | 1682,45 | 25,48 | |||||||

| Peso húmido (g) | 1994,56 | 2021,41 | 2017,26 | 2043,88 | 2012,05 | 2057,58 | ||||||||

| WA(%) | 24,23 | 26,51 | 27,08 | 25,93 | 26,84 | 23,3 | ||||||||

2.2 Mortero industrializado

Para la colocación de los ladrillos se utilizó un mortero industrializado polivalente. Se eligió el mortero multiusos industrializado por el mejor control de calidad del producto, evitando posibles variaciones en los resultados. Este producto está compuesto por cemento Portland, agregados minerales y aditivos químicos, con una resistencia a la compresión de 1.2 MPa y una relación agua / materia seca de 0.2. El mortero se preparó con una mezcla de agua hasta alcanzar los parámetros adecuados de consistencia y homogeneidad. La consistencia mínima (20 ± 5 cm) se determinó siguiendo NBR 13276 (ABNT, 2005). Para la ejecución de la base de los muros se utilizó un mortero con una resistencia de 8 MPa.

2.3 Bloqueadores químicos

Inicialmente, se realizó una investigación sobre los agentes impermeabilizantes disponibles para el tratamiento de la humedad ascendente en la industria brasileña. Solo se eligió un producto de cada base química (un cristalizador y un repelente de agua) para la investigación, debido a la baja disponibilidad de repelentes de agua para este tipo de tratamiento. El producto de cristalización, denominado producto A (65% de contenido activo), estaba disponible comercialmente en envases de 1 litro y 25 litros. El repelente de agua, denominado producto B (9% de contenido activo), solo se ofrecía en envases de 18 litros. La caracterización de los bloqueadores químicos, proporcionada por los fabricantes, se presenta en la Tabla 2. El producto cristalizante se caracterizó según su pH y contenido de sólidos, mientras que el bloqueador químico hidrófugo se caracterizó según su pH y masa específica.

| Tabla 2. Caracterización de bloqueadores químicos | ||||||||||||||

| Producto | pH | Contenido de activos | Masa específica | Información | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cristalizante (A) | 11 | 65% | - | Silicato activo | ||||||||||

| Hidrófugo (B) | 6,5 to 8 | 9% | 1 kg/m3 | Silanosiloxanos oligoméricos | ||||||||||

3. MÉtodo de investigaciÓn

3.1 Ejecución de muestras

ara simular un muro real, se moldearon mini muros (50x50x9cm) según la metodología presentada por Socoloski (2015), que se basó en los modelos de Rirsch y Zhang (2010) y Freitas et al. (2008). Las dimensiones adoptadas fueron las más grandes posibles teniendo en cuenta que debían ser transportadas por dos personas, sin sobrepasar el límite de hasta 50 kg. Se prepararon seis probetas, dos para la aplicación del producto cristalizante (PA1 y PA2), dos para el producto hidrofóbico (PB1 y PB2) y dos como referencia (T1 y T2) sin ningún tratamiento químico.

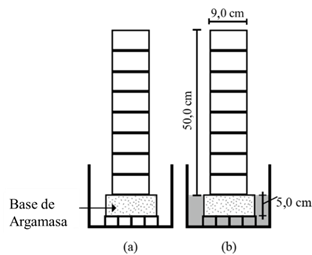

La base de los muros construidos tenía una altura aproximada de 50 milímetros, realizada en mortero armado, con una malla cuadrada galvanizada de 250 milímetros para evitar roturas por cizallamiento. Se insertaron barras de acero en la base del mortero, sirviendo como ganchos para manipular las muestras, como se representa en la Figura 2 (a). Después del proceso de curado de 21 días, los muros se construyeron sobre los cimientos. Las muestras estaban compuestas por 2.5 ladrillos por fila, en total 8 filas, con juntas verticales intercaladas como en mampostería real, como se muestra en la Figura 2 (b). La pared está en contacto con la humedad del suelo a través de los cimientos, hechos de materiales cementosos.

|

||||

| Figura 2. (a) Base de pared (b) Pared terminada | ||||

3.2 Efectividad de los bloqueadores químicos

3.2.1 Tasa de absorción de agua

Esta prueba proporcionó el parámetro principal en el análisis del rendimiento del tratamiento contra el aumento de humedad. Los procedimientos se basaron en la investigación desarrollada por Socoloski (2015), según las siguientes fases:

a) Medición de la masa de todas las muestras (masa seca antes del tratamiento), 21 días después de su ejecución;

b) Saturación de las bases de mortero (Figura 3);

|

||||

| Figura 3. Saturación de la base: (a) pared seca; (b) base en contacto con el agua. Adaptado de Socoloski (2015). | ||||

c) Verificación de la estabilización de la masa de los muros, que tuvo lugar entre los días 7 y 8, indicando la estabilización de la absorción de agua. Medición de la masa de la pared el día 8 (masa húmeda antes del tratamiento);

d) Cálculo de la tasa de absorción de agua antes del tratamiento, con los valores de masa obtenidos antes y después de la saturación de bases;

e) Tratamiento de las paredes con bloqueadores químicos, insertado a 45 °, con orificios de 100 mm de altura y espaciamiento de 100 mm cada uno, con un total de 5 orificios por pared. Para garantizar la estanqueidad del esquema, el producto se insertó con un sistema de viales, permitiendo controlar la velocidad y el volumen de inyección (Figura 4);

|

||||

| Figura 4. Aplicación de bloqueadores químicos. | ||||

f) Nueva saturación de base (50 mm de profundidad de agua) durante 28 días. Durante este período, la masa se midió a los 7, 14 y 28 días, respectivamente.

g) Después de 28 días, las muestras se sacaron del agua y se colocaron a temperatura ambiente hasta que la masa se estabilizó, lo que ocurrió en 20 días. Medición de masa el día 20 (masa seca después del tratamiento);

h) Se repitió el proceso de saturación de bases, con las paredes tratadas, para cuantificar la acción preventiva. Después de 8 días, se tomó una nueva medición de masa (masa húmeda después del tratamiento) para calcular la tasa de absorción de agua después del tratamiento.

La tasa de absorción de agua se calculó por la diferencia entre la masa seca y húmeda, dividida por el área de contacto de los muros y el mortero base, de acuerdo con la Ecuación 2.

|

Donde "wm" representa la masa húmeda de la pared, "dm" la masa seca y "A" el área de contacto de los bloques en la primera fila con la humedad.

3.2.2 Termografía

La prueba de termografía, considerada cualitativa o complementaria, permite el mapeo de una región, distinguiendo zonas de diferentes temperaturas. Por lo tanto, esta prueba se utilizó para monitorear la distribución de humedad en las muestras.

Se utilizó una cámara termográfica FLIR T440 y, durante la captura de imagen, se fijaron algunos parámetros del equipo, como la emisividad (0,81) y la distancia entre la muestra y la cámara (2 m), apuntando a una mejor resolución. La temperatura atmosférica medida por la cámara, en el momento del experimento, era de 23 ° C. Además, para mejorar el rendimiento del equipo, se montó e instaló un fondo oscuro detrás de las muestras, aumentando la nitidez de las imágenes.

Con el software PSPP2018, se determinaron las temperaturas máximas y mínimas de la pared durante todo el período de prueba. Las escalas de color adoptadas fueron las mismas para todas las imágenes para permitir la comparación visual. Es importante destacar que en esta prueba la cámara solo proporciona el registro del parámetro de temperatura, sin incluir la tasa de humedad ni ninguna otra información. Así, si bien las imágenes contribuyen al diagnóstico, no son necesariamente determinantes en el análisis.

3.2.3 Análisis de costos

Para evaluar el costo de realizar este tipo de tratamiento se investigó el valor de cada producto y se midió su consumo considerando el espesor (90 mm) y la longitud (1 m) de las paredes ensayadas. Por lo tanto, fue posible estimar cuál de los bloqueadores químicos tenía la mejor relación costo-beneficio (es decir, el costo más bajo por metro lineal de pared tratada).

4. Resultados y discusiÓn

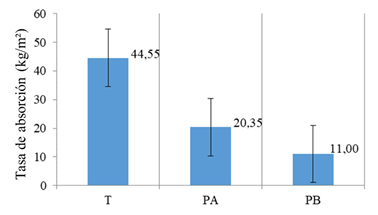

4.1 Tasa de absorción de agua

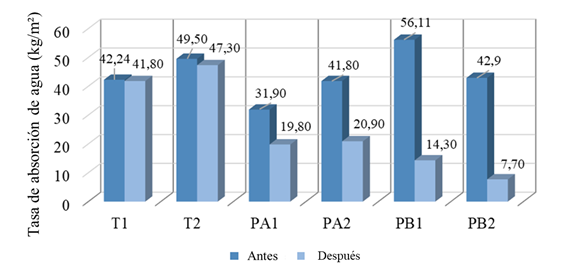

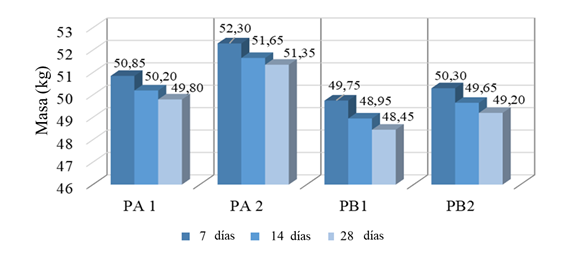

Se registró la masa de cada muestra ensayada para calcular la tasa de absorción antes y después del tratamiento químico. Los resultados se muestran en la Tabla 3 y la Figura 5.

| Tabla 3. Tasa de absorción antes y después del tratamiento | ||||||||||||||

| Muestra | Área de contacto (m2) | Antes del tratamiento | Después del tratamiento | Reducción (%) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Masa seca - 21 curado después de la cocción (kg) | Masa húmeda - 8 días de contacto con agua (kg) | Tasa de absorción (kg/m2) | Masa seca - 21 curado después de la cocción (kg) | Masa húmeda - 8 días de contacto con agua (kg) | Tasa de absorción (kg/m2) | |||||||||

| Por muestra | Promedio | Por muestra | Promedio | |||||||||||

| T1 | 0,045 | 52,68 | 54,60 | 42,24 | 45,87 | 52,50 | 54,40 | 41,80 | 44,55 | 2,88 | ||||

| T2 | 0,045 | 51,65 | 53,90 | 49,50 | 51,60 | 53,75 | 47,30 | |||||||

| PA1 | 0,045 | 49,50 | 50,95 | 56,11 | 49,51 | 49,00 | 49,90 | 19,80 | 20,35 | 58,90 | ||||

| PA2 | 0,045 | 50,60 | 52,50 | 42,90 | 50,55 | 51,50 | 20,90 | |||||||

| PB1 | 0,045 | 47,90 | 50,45 | 31,90 | 36,85 | 47,60 | 48,25 | 14,30 | 11,00 | 70,15 | ||||

| PB2 | 0,045 | 48,50 | 50,45 | 41,80 | 48,20 | 48,55 | 7,00 | |||||||

|

||||

| Figura 5. Tasa de absorción de agua | ||||

Los valores de la Tabla 3 demuestran que antes de que comenzara el tratamiento, hubo un aumento en la masa de las muestras cuando se expusieron a la humedad. Sin embargo, según la Figura 5, los resultados muestran que ambos productos pudieron reducir considerablemente las tasas de absorción de las muestras tratadas. La aplicación del producto cristalizante resultó en una reducción promedio del 58,9% en la tasa de absorción de agua, mientras que para el producto hidrófobo esta reducción fue del 70,15%. El hecho de que las paredes de control muestren una pequeña disminución de masa y, en consecuencia, una disminución de la tasa de absorción (2,88%), ya era de esperar debido al proceso de equivalencia mostrado entre la tasa de evaporación y absorción y, dado que esta investigación analizó una reducción -tamaño de la muestra, el proceso se produjo más rápido de lo normal en comparación con una construcción de tamaño completo.

Las medidas de masa durante el tratamiento (7, 14 y 28 días después de la aplicación de los bloqueadores) se muestran en la Tabla 4. Los resultados son equivalentes a los obtenidos por Socoloski (2015) para los dos tipos de bloqueadores químicos, con los valores más bajos de masa obtenida en 28 días de saturación. Esto se puede explicar por el hecho de que, con el tiempo, la tasa de evaporación supera la tasa de absorción (esta tasa disminuye a medida que los poros cristalizan o con un comportamiento repelente al agua debido a la acción química). Además, la reducción de masa fue claramente superior con el producto hidrófobo. Estos resultados se pueden ver en la Figura 6.

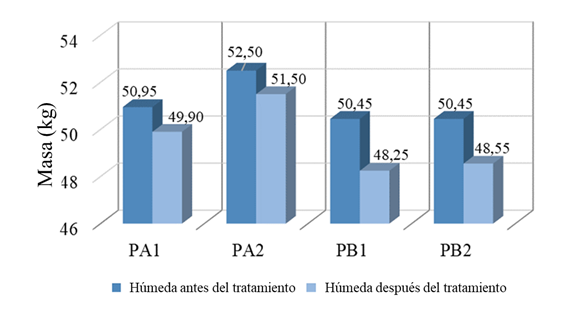

Tras la evaluación del rendimiento de los productos, para la prevención del fenómeno de la humedad ascendente, la Figura 7 muestra una comparación entre la masa húmeda antes y después del tratamiento. Si bien la prevención no es el foco principal del método evaluado, los resultados demuestran el potencial de utilizar los productos como recurso preventivo en la construcción.

Para confirmar si las reducciones en la tasa de absorción fueron significativas, los resultados se trataron estadísticamente y se analizaron mediante el método de varianza (ANOVA). El resultado se muestra en la Tabla 5 y clasifica la diferencia como significativa.

Para verificar las diferencias de los grupos, se realizó la prueba de Fischer. Se observó que, estadísticamente, no hubo diferencia significativa entre los resultados comparando los productos cristalizantes y repelentes de agua. Sin embargo, en comparación con las muestras no tratadas (grupo de control), hubo una reducción significativa en la tasa de absorción promedio, lo que indica la efectividad del tratamiento (Figura 8).

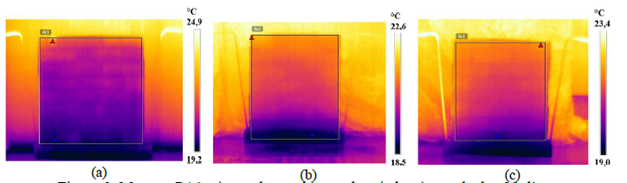

4.2 Termografía

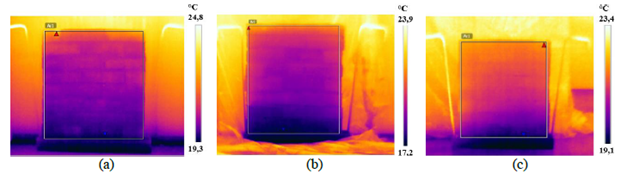

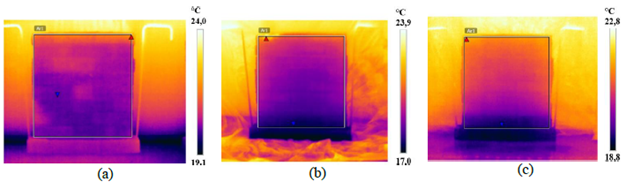

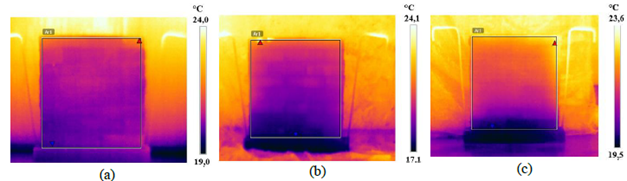

Las imágenes obtenidas por la prueba de termografía, Figuras 9, 10, 11, 12, demuestran cualitativamente la temperatura de las muestras antes del tratamiento y a los 28 días de tratamiento. Las áreas con colores más claros, tonos de naranja, representan temperaturas más altas (es decir, regiones más secas).

En general, las imágenes muestran inicialmente que, antes del tratamiento y con la pared seca, había humedad distribuida por toda la pared, excepto en la parte superior y en los bordes, debido al mayor contacto con el aire en estos lugares. Tras la saturación de las bases, las paredes muestran una marcada banda azul oscuro, cercana a la base, que caracteriza la presencia de humedad ascendente. A los 28 días de tratamiento se observó una reducción del rango de humedad, lo que indica un resultado favorable para los productos aplicados.

4.3 Análisis de costos

Al analizar el comportamiento de los productos, ambos fueron absorbidos por las paredes en un período de aproximadamente 1 día, con un consumo por agujero de 125 ml para el producto A (cristalización) y 60 ml para el producto B (repelente al agua). Si bien la reducción en la tasa de absorción de agua provocada por los dos productos no mostró ninguna diferencia estadística, el repelente al agua mostró la mejor relación costo-beneficio, alcanzando casi 1/5 del valor del producto cristalizante, como se muestra en la Tabla 6.

El costo por metro lineal del repelente de agua fue de R$ 6,30, mientras que el cristalizador alcanzó R$ 29,75, lo que representa un aumento de más de 4 veces.

5. Conclusiones

Referencias

Alfano, G., Chiancarella, C., Cirillo, E., Fato, I. F. (2006), Long-term performance of chemical damp-proof courses: twelve years of laboratory testing. Building and Environment. 41:1060-1069. https://doi.org/10.1016/j.buildenv.2005.04.017

Associação Brasileira de Normas Técnicas. (2005). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Preparo da mistura e determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2005). NBR 15270: Componentes cerâmicos parte 3: Blocos cerâmicos para alvenaria estrutural e de vedação - Métodos de ensaio. Rio de Janeiro.

Bertolini, L. (2010), “Materiali da costruzione: degrado, prevenzione, diagnose, restauro”, Editore CittàStudi; 2ª ed., Sondrio/Italy.

Carrió, J. M. (1997), “Patología de Cerramientos y Acabados Arquitectónicos”, Munilla-Leria; 2ª ed., Madrid/Spain.

Dreyer, J., Hecht, C. (2001), Injection methods for retrofitting of moisture damaged constructions. Transactions on the Built Environment. 55: 517-526.

Franzoni, E. (2018), State-of-the-art on methods for reducing rising damp in masonry. Journal of Cultural Heritage. 31: S3-S9. https://doi.org/10.1016/j.culher.2018.04.001

Franzoni, E. (2014), Rising damp removal from historical masonries: a still open challenge. Construction and Building Materials. 54: 123-136.

Franzoni, E., Rirsch, E., Paselli, Y. (2016). “Laboratory models for the assessment of the effectiveness of chemical damp-proofing in masonry: existing methods and some proposals for new fixtures”, in: International RILEM Conference Materials, Paris.

Freitas, R. J. G. (2014), “Técnicas de tratamento/controle da humidade ascensional - Catálogo”, Masters Thesis, Faculdade de Engenharia da Universidade do Porto, Porto.

Freitas, V.P.; Torres, M.I.M.; Guimarães, A. S. (2008), “Humidade Ascensional”, FEUP edições; 1.ª ed., Porto/Portugal.

Guimarães, A. S., Delgado, M. P. Q., De Freitas, V. P. (2016), Treatment of rising damp in historic buildings: experimental campaign of wall base ventilation and interface effect analysis. Cultural Heritage. 20: 733-738. https://doi.org/10.1016/j.culher.2016.02.012

Hacquebord, A., Lubelli, B., Lubelli, R., Nijland, T. (2013), Evaluation of spreading and effectiveness of injection products against rising damp in mortar/brick combinations. Procedia Chemistry. 8: 139-149. https://doi.org/10.1016/j.proche.2013.03.019

Hess, R. P. J., Lubelli, B. H. A. (2018), New test methods to verify the performance of chemical injections to deal with rising damp. Journal of Cultural Heritage. 31: S52-S59.

Henriques, F. M. A. (1994), “Humidade em Paredes”. Lisboa: Laboratório Nacional de Engenharia Civil.

Henriques, F. M. A. (2007), “Humidade em Paredes”. Lisboa: Laboratório Nacional de Engenharia Civil .

I’anson, S. J., Hoff, W. D. (1988), Chemical injection remedial treatments for rising damp-I. The interaction of damp-proofing fluids with porous building materials. Building and Environment. 23: 171-178. https://doi.org/10.1016/0360-1323(88)90001-7

Larsen, P. L. (2012), Determination of water content in brick masonry walls using a dielectric probe. Journal of Architectural Conservation. 18, 47-62. https://doi.org/10.1080/13556207.2012.10785103

Lubelli, B., Van Hees, R. P. J., Hacquebord, A. (2013), Experimental study of the distribution of chemical products against rising damp in substrates with different water saturation degrees. Construction and Building Materials. 40: 891-898. https://doi.org/10.1016/j.conbuildmat.2012.11.062

Luso, E. (2002), “Contribuição para intervenções no Centro Histórico de Bragança”. Masters Thesis, Universidade de Minho, Minho.

Massari G., Massari I. (1993), Damp Buildings, Old and New. ICCROM, 17: 2-30.

Rirsch, E., Zhang, Z. (2010), Rising damp in masonry walls and the importance of mortar properties. Construction and Building Materials. 24: 1815-1820. https://doi.org/10.1016/j.conbuildmat.2010.04.024

Sandrolini, F., Franzoni, E. (2016), An operative protocol for reliable measurements of moisture in porous materials of ancient buildings. Building and Environment. 41: 1372-1380. https://doi.org/10.1016/j.buildenv.2005.05.023

Socoloski, R. F. (2015), “Tratamento de umidade ascensional em paredes através de barreiras químicas por gravidade”, Masters Thesis, Universidade Federal do Rio Grande do Sul, Porto Alegre.

Socoloski, R. F., Masuero, A. B. (2019), Evaluation of the efficiency of the treatment for rising damp on walls through the insertion of chemical barriers by gravity. Construction and Building Materials. 210: 660-672. https://doi.org/10.1016/j.conbuildmat.2019.03.018

Torres, I. M. (2013), Wall base ventilation system to treat rising damp: the influence of the size of the channels. Journal of Cultural Heritage. 15: 121-127. https://doi.org/10.1016/j.culher.2013.03.005

Torres, R. J. de M. M. (2014), “Humidades ascensionais em paredes de alvenaria de edifícios antigos”, Masters Thesis, Instituto Superior Técnico (IST), Lisboa, 2014.

Tabla 4. Masa de muestras durante el tratamiento

Muestra

Masa durante el tratamiento (kg)

7 días

14 días

28 días

T1

-

-

54,25

T2

-

-

53,55

PA1

50,85

50,20

49,80

PA2

52,30

51,65

51,35

PB1

49,75

48,95

48,45

PB2

50,30

49,65

49,20

Figura 6.

Comparación entre masas durante el tratamiento

Figura 7. Comparación entre masas húmedas antes y después del tratamiento

Tabla 5. Análisis de varianza

Propiedad

Suma cuadrada

Grados de libertad

Media cuadrática

Prueba de Fisher

Significativo

Absorción

Entre grupos

1199,11

2

599,55

47,95

Sim

Dentro grupos

37,51

3

12,50

-

-

Total

1236,62

5

-

-

-

Figura 8.

Comparación de la tasa de absorción media después del tratamiento

Figura 9.

Muestra PA1: a) pared seca; b) pared mojada; c) pared a los 28 días

Figura 10.

Muestra PA2: a) pared seca; b) pared mojada; c) pared a los 28 días

Figura 11.

Muestra PB1: a) pared seca; b) pared mojada; c) pared a los 28 días

Figura 12.

Muestra PB2: a) pared seca; b) pared mojada; c) pared a los 28 días

Tabla 6. Análisis de costos

Parámetro

Producto

A (Cristalizador)

B (Hidrófugo)

Volumen del paquete (L)

1,00

25,00

18,00

Precio (R$)

36,50

595,00

189,00

Consumo (l/m)

1,25

1,25

0,60

Costo (R$/m)

45,63

29,75

6,30