| Investigación Básica | https://doi.org/10.21041/ra.v11i3.552 |

Evaluación del efecto de la arcilla de desecho de un proceso de producción de polioles como sustituto parcial del cemento en concreto armado

Evaluation of the effect of waste clay from a polyol production process as a partial substitute for cement in reinforced concrete

Avaliação do efeito da argila residual de um processo de produção de poliol como substituto parcial do cimento em concreto armado

O.

Troconis de Rincón1

*

![]() , V. Millano1

, V. Millano1

![]() , W. Suarez1, L. Navarro1, A. De Turris1, R. Amesty1

, W. Suarez1, L. Navarro1, A. De Turris1, R. Amesty1

1 Centro de Estudios de Corrosión, Facultad de Ingeniería, Universidad del Zulia, Maracaibo, Venezuela.

*Contact author: oladistdr@gmail.com

Recepción: 11 de julio de 2021.

Aceptación: 21 de agosto de 2021.

Publicación: 01 de septiembre de 2021.

| Citar como: Troconis de Rincón, O., Millano, V., Suarez, W., Navarro, L., De Turris, A., Amesty, R. (2021), "Evaluación del efecto de la arcilla de desecho de un proceso de producción de polioles como sustituto parcial del cemento en concreto armado", Revista ALCONPAT, 11 (3), pp. 50 – 63, DOI: https://doi.org/10.21041/ra.v11i3.552. |

Resumen

En este trabajo se evaluó el efecto de la arcilla de desecho de un proceso de producción de polioles, como sustituto parcial del cemento en concreto armado, en concentraciones del 0%, 5% y 10%. Se determinaron las características físico-mecánicas del concreto y electroquímicas del acero durante un periodo de 356 días (ISO 11474), en probetas de 15x10x5 cm, con dos barras de acero embebidas en el concreto. Los resultados indican que la resistencia a la compresión disminuyó proporcionalmente según el contenido de arcilla; incrementándose para los 90 días de curado. Sin embargo, la sorción capilar del concreto disminuyó, lo cual permitió que el acero en ambiente marino mantuviera su estado pasivo por más tiempo que sus blancos, para las relaciones a/c evaluadas (0,45 y 0,60).

Palabras clave:

corrosión en concreto armado,

sustitución del cemento,

arcilla poliolica,

durabilidad.

Abstract

In this work, the effect of waste clay from a polyol production process was evaluated, as a partial substitute for cement in reinforced concrete, in concentrations of 0%, 5% and 10%. The physico-mechanical characteristics of the concrete and the electrochemical properties of the steel were determined during a period of 356 days (ISO 11474), in 15x10x5 cm specimens, with two steel bars embedded in the concrete. The results indicate that the compressive strength decreased proportionally according to the clay content; increasing for 90 days of curing. However, the capillary sorption of the concrete decreased, which allowed the steel in the marine environment to maintain its passive state for longer than its blank specimen, for the w/c ratios evaluated (0.45 and 0.60).

Keywords:

corrosion in reinforced concrete,

cement replacement,

polyolica clay,

durability.

Resumo

Neste trabalho foi avaliado o efeito da argila residual de um processo de produção de polióis, como substituto parcial do cimento em concreto armado, nas concentrações de 0%, 5% e 10%. As características físico-mecânicas do concreto e as características eletroquímicas do aço foram determinadas durante um período de 356 dias (ISO 11474), em corpos de prova de 15x10x5 cm, com duas barras de aço embutidas no concreto. Os resultados indicam que a resistência à compressão diminuiu proporcionalmente com o teor de argila; aumentando para os 90 dias de cura. No entanto, a sorção capilar do concreto diminuiu, o que permitiu ao aço em ambiente marinho manter seu estado passivo por mais tempo do que suas metas, para as relações a/c avaliadas (0,45 e 0,60).

Palavras-chave:

corrosão em concreto armado,

substituição do cimento,

argila polióis,

durabilidade.

1. IntroducciÓn

El concreto es el material hecho por el hombre más consumido en el mundo (Ghosal, 2015), siendo una mezcla de básicamente cuatro componentes; agregado grueso (grava), agregado fino (arena), agua y cemento. Este último representa el mayor costo económico y medioambiental debido a que su producción, es una de las mayores fuentes de gases de efecto invernadero, aportando de 7 a 8% de esos gases (Devi et.al., 2016). El uso extendido del cemento es debido a su versatilidad, durabilidad, y bajo mantenimiento al compararse con otros materiales de construcción comúnmente usados como el acero, madera, ladrillos, etc.

En las últimas décadas se ha tratado de enfocar los esfuerzos en hallar materiales que sustituyan de manera parcial al cemento en la elaboración del concreto, para así disminuir el impacto económico y medioambiental antes mencionado. Tales esfuerzos han llevado a la evaluación de distintos materiales entre los cuales se encuentran: polvo de alto horno, mármol y granito (Devi et.al., 2016), ceniza de concha arroz (Ghosal, 2015), polvo de baldosa (Manogna y Srilakshmi, 2015), cascaras de huevo (Gowsika et.al.,2014), escoria de níquel (Montiel, 2012), concha de camaron (Mendoza et.al.,2013), entre muchas otras. Todos estos materiales tienen en común ser algún tipo de desecho de un proceso distinto a la producción del cemento, por lo que su adición, como sustituto parcial del cemento en una mezcla de concreto, representa la eliminación de un pasivo ambiental. Un elemento en común en estos materiales son los silicatos, tales como silicato de calcio y magnesio, los cuales aumentan la posibilidad de actividad puzolanica en estos desechos. Este tipo de materiales silíceos o silico-aluminosos son denominados puzolanas naturales, que, aunque por sí solas poseen poco o ningún valor cementante, reaccionan químicamente con uno de los productos de reacción del cemento en contacto con agua, la portlandita o hidróxido de calcio (Ca (OH)2), la cual a temperaturas ordinarias forma compuestos con propiedades cementantes (ASTM C 618-89).

Ahora bien, en la industria Petroquímica, son muchos los proceso que producen sustancias que generan bienestar a la sociedad, sin embargo, también generan grandes cantidades de sustancias indeseables que constituyen un pasivo ambiental, las cuales deben disponerse de acuerdo con el marco legal vigente (Decreto 883. Normativa ambiental venezolana) para ser desechados en suelos, aire y cuerpos de aguas. La producción de poliuretanos es una de ellas, lo cual deja la acumulación de un desecho de la reacción de polimerización de los monómeros óxidos de etileno y propileno. El desecho, conocido como arcilla de desecho, es una mezcla de magnesol (silicato de magnesio hidratado sintético), material filtrante y poliol impregnado, anteriormente usado como materia prima secundaria en el proceso para desactivar el catalizador (KOH), de la reacción de polimerización por medio de adsorción catalítica. Reusar este pasivo puede ayudar a conservar los recursos naturales, por disposición de desechos y reducción de la demanda de las materias primas convencionales para otros procesos de producción.

Se esperaría que el alto contenido de silicatos de magnesio característico en el Magnesol, proporcionaría una notable resistencia a la compresión, como sustitución parcial del cemento en concretos. De la misma forma la reserva alcalina se vería favorecida por la presencia del KOH, usado como catalizador, condición que beneficiaría la pasivación de las barras de refuerzo (Oxiteno Andina, 2000).

Así el objetivo de este trabajo fue evaluar el efecto de la arcilla de desecho como sustituto parcial del cemento, en la elaboración de concreto armado. Esto con la finalidad de disminuir el consumo de cemento, manteniendo al menos la durabilidad del concreto sin la adición; obteniendo además un beneficio económico y ecológico, lo cual no ha sido investigado hasta los momentos.

2. Procedimiento

2.1 Caracterización mineralógica de la arcilla poliolica

Este ensayo se realizó para determinar los componentes químicos que constituyen la arcilla desechada de la producción de polioles. Al efecto, se utilizó la técnica de análisis de espectrometría de rayos X y la fluorescencia de rayos X (XRF). Ahora bien, debido a la naturaleza apelmazada (con residuos de poliol) de la muestra de arcilla fue necesario un tratamiento previo a la aplicación de estos métodos de ensayo, que consistió en una separación física de la arcilla de desecho del remanente de polioles en su seno. El proceso de separación consistió en separar el material filtrante constituido por la mezcla en polvo de Magnesol y filter aid o tierras raras, por medio de la disolución total del desecho impregnado en polioles en un solvente orgánico como la acetona. Posteriormente se efectuó el despojamiento con nitrógeno mediante un filtro de hojas verticales, el cual retiene la mezcla Magnesol-filter aid y el residuo del catalizador KOH en polvo seco; permitiendo la salida del poliol disuelto en acetona, por filtración. La base seca de la arcilla de desecho (Magnesol, filter aid y KOH) en adelante polvo de arcilla, fue la sometida a estos ensayos.

2.2 Caracterización fisicoquímica de la arcilla poliolica

2.3 Diseño de mezcla

El diseño de mezcla que se empleó en la fabricación de las probetas usadas en los ensayos contempló dos relaciones a/c de 0,45 y 0,60. Estas mezclas fueron diseñadas de acuerdo con la norma ACI 211.1.1991.

2.4 Elaboración de las probetas

La Tabla 1 muestra la cantidad de probetas y dimensiones, de acuerdo con el tipo de ensayo a efectuar:

| Tabla 1. Distribución de las probetas para los diferentes ensayos a realizar. | ||||||||||||||

| Probetas | Ensayos por realizar | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 cilindros 10x20cm | • Absorción capilar | |||||||||||||

| • Difusión natural D3 | ||||||||||||||

| • Exposición natural ambiente Urbano | ||||||||||||||

| 36 cilindros 15x30 cm | • Resistencia a la compresión | |||||||||||||

| • Resistividad eléctrica | ||||||||||||||

| 18 probetas prismáticas | • Potencial de corrosión | |||||||||||||

| • Velocidad de corrosión | ||||||||||||||

2.5 Resistencia a la compresión

Luego de un período de curado de 28 y 90 días, bajo condiciones de alta humedad relativa (probetas envueltas en periódico y saturadas con agua) y temperatura ambiente (≤ 25°C), se realizó el ensayo según la norma ASTM C39/C39M-2012.

2.6 Determinación de la absorción capilar.

Para la realización de este ensayo se utilizaron las lonjas de 5 cm de espesor y 10 cm de diámetro. Dicho ensayo se basó en el procedimiento descrito en el manual de DURAR (Troconis de Rincón, et.al.,2011), basado en la metodología propuesta por Fagerlund (1982) que describe la cinética de la absorción capilar por medio de tres coeficientes: m (resistencia a la penetración del agua), k (Coeficiente de absorción capilar) y εe (porosidad efectiva).

2.7 Determinación del frente de carbonatación

Las probetas fueron expuestas a un ambiente urbano por 82 días (28oC y 400 ppm CO2). Una vez seleccionada la probeta, se realizó un corte transversal a cada una de ellas y estando su superficie libre de polvo, se aplicó por atomización la fenolftaleína (indicador ácido base) en forma uniforme, según lo indica el manual de DURAR (Troconis de Rincón, et.al., 2011); midiendo así el espesor carbonatado con el uso de un vernier.

2.8 Evaluación electroquímica a probetas expuestas a un medio marino acelerado según la norma ISO 11474 modificada.

El potencial de corrosión se determinó dos veces por semana sobre el refuerzo de las probetas prismáticas, mediante el uso de un electrodo de referencia de Cu/CuSO4 saturado y un multímetro. Cada probeta prismática posee dos barras de acero al carbono embebidas en el concreto, identificadas como A y B, ubicadas a 1,5 cm de la cara expuesta.

En cuanto a las mediciones de la velocidad de corrosión en el tiempo se realizaron mediante el uso del equipo Gecorr10, mediante la técnica de resistencia a la polarización. La frecuencia de las mediciones de la velocidad de corrosión fue de 1 a 2 veces por mes.

3. Resultados

3.1 Caracterización mineralógica y química

Los resultados del ensayo de fluorescencia de rayos X (XRF) mostrados en la Tabla 2 revelan la composición mineralógica del polvo de la arcilla de desecho; encontrándose que el mayor constituyente es el óxido de silicio (SiO2) con un 64,86 %, seguido del óxido de potasio (K2O) con 24,82% y por último el óxido de magnesio (MgO) con 5,7 %, todo expresado en base a masa.

| Tabla 2. Composición mineralógica (óxidos) de la arcilla poliolica mediante XRF. | ||||||||||||||

| REFERENCIA | SiO2 | K2O | MgO | Al2O3 | SO3 | Fe2O3 | TOTAL | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| MUESTRA | 64,86 | 24,82 | 5,7 | 3,02 | 0,82 | 0,79 | 100,01 | |||||||

En estos resultados se observa la ausencia del calcio u oxido del mismo dentro de la composición de la arcilla. Este no solo es fundamental para la formación de los silicatos de calcio, cuya reacción con el agua produce silicatos de calcio hidratados responsables de la resistencia a la compresión del concreto, sino también de la alcalinidad que alcance el mismo; lo cual influye en su durabilidad. La alta concentración de SiO2 promovería la formación de estos silicatos de haber una fuente de Calcio. Esta fuente puede venir del mismo cemento, debido a que uno de los productos de la reacción de hidratación de los silicatos de calcio es el hidróxido el calcio. No obstante, como ya se mencionó antes el desecho usado en la fabricación del concreto es una arcilla impregnada en poliol, de aspecto pastoso. Los equipos y técnicas utilizados para su análisis solo aceptan muestras en polvo, razón por la cual el desecho se separó del poliol por medio de un lavado con solvente orgánico (Acetona). Como resultado de este proceso de separación 51,9% de la muestra está constituida por el poliol, el cual posee una apariencia viscosa, comparable al aceite y el 48,1% en peso restante lo conforma el material filtrante (Magnesol, Filter aid y KOH), este es un polvo blanco y muy fino, que se identificará como “polvo de arcilla”. Debido a que el poliol representa más del 50% del desecho utilizado en la fabricación del concreto, el impacto de este polvo sobre las propiedades durables del concreto no puede ser pronosticado en base a la composición mineralógica/análisis químicos presentados.

En la Tabla 3 se compara la composición mineralógica de la arcilla de desecho con la encontrada en el cemento portland tipo II, usado en esta investigación, mediante espectrometría de rayos X. El polvo de la arcilla está compuesto básicamente por silicato de magnesio (magnesol), con un 72,88% de SiO2 que podrían ser capaces de reaccionar con la cal libre (CaO) formando compuestos hidráulicos que contribuyen con el desarrollo de la resistencia mecánica del concreto, es decir que este rango de concentración podría ocasionar un impacto positivo al producir actividad puzolánica a largo plazo (Calleja, 1983). Adicionalmente se observa que el contenido de álcalis y de MgO del polvo es alto, lo cual pudiese influir negativamente en las propiedades mecánicas del concreto.

| Tabla 3. Componentes químicos presentes en el cemento y la arcilla de desecho usados en la elaboración del concreto. | ||||||||||||||

| Referencia | Desecho previamente separado del poliol (polvo) | Cemento portland II | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P.F | 2,18 | 3,46 | ||||||||||||

| SiO2 | 72,88 | 20,16 | ||||||||||||

| Al2O3 | 1,05 | 4,23 | ||||||||||||

| Fe2O3 | 0,03 | 3,05 | ||||||||||||

| CaO | 1,12 | 64,38 | ||||||||||||

| MgO | 9,63 | 0,87 | ||||||||||||

| SO3 | 0,90 | 1,87 | ||||||||||||

| K2O | 9,04 | 0,47 | ||||||||||||

| TiO2 | 0,12 | 0,26 | ||||||||||||

| Mn2O3 | 0,01 | 0,37 | ||||||||||||

| Na2O | 2,14 | 0,00 | ||||||||||||

| Total | 99,10 | 99,12 | ||||||||||||

| P.F. Perdida de fuego | ||||||||||||||

Al analizar la cantidad de iones cloruro en la arcilla de desecho se encontró que esta era baja (338,85 ppm), lo cual no afecta la durabilidad de la armadura.

3.2 Actividad puzolánica

Siguiendo los lineamientos de la norma ASTM C-311 se estudió el grado de puzolanidad de la arcilla de desecho en la fabricación de morteros. Para ello se compararon los valores de resistencia a la compresión de un mortero adicionado (20 % arcilla de desecho) contra un blanco sin adición. Los resultados expuestos en la Tabla 4 muestran que la arcilla exhibe un grado de puzolanidad de 58,34% en función de su resistencia a la compresión. Los resultados expuestos en la Tabla 5 muestran la limitada naturaleza puzolanica de la arcilla de desecho; ya que no supera el 75% establecido por la norma ASTM C311. Por ser la acción puzolánica un fenómeno de interacción en el que influye mucho la superficie (total y específica) del material activo, éste debe estar molido a gran finura o poseerla por sí mismo, en todo caso, debe ser mucho más fino que el clinker. En este caso el material usado en la investigación, a pesar de poseer la arcilla seca (sin el poliol), alto contenido de SiO2 no posee la textura especificada para desarrollar la acción puzolanica, debido a que el poliol constituye el 51,9% del material, convirtiéndolo en una masa de apariencia viscosa, impidiendo la interacción de la superficie activa del material con las fases y productos de hidratación del cemento.

| Tabla 4. Actividad puzolánica de la arcilla de desecho de la producción de polioles. | ||||||||||||||

| Ensayos de actividad Puzolánica (ASTM C-311) | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Índice de actividad puzolánica, % | 58,34 | |||||||||||||

| Esfuerzo, kg/cm2 | ||||||||||||||

| Blanco | 314,64 | |||||||||||||

| Mortero adicionado | 183,57 | |||||||||||||

| Aireamiento, % | 13,95 | |||||||||||||

| Fluidez, % | 81,84 | |||||||||||||

| Requerimiento de agua, % | 82,64 | |||||||||||||

3.3 Diseño de mezcla

Para la elaboración del diseño de mezcla se siguió el procedimiento descrito por la Norma ACI C211.1.1991 para relaciones agua/cemento (R a/c) de 0,45 y 0,60. Basado en esta se diseñó para resistencias a la compresión de 380 kgf/cm2 y 260 kgf/cm2 para R a/c de 0,45 y 0,60, respectivamente y un asentamiento de 10 ± 2 cm. La Tabla 5 muestra los resultados del diseño de mezcla para1 m3 de concreto, para las relaciones a/c mencionadas.

| Tabla 5. Diseño de mezcla para 1 m3 de concreto para R a/c de 0,45 y 0,60 y revenimiento de 10±2 cm. | ||||||||||||||

| R a/c | 0,45 | 0,60 | Unidad | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| % de sustitución | Blanco | 5% | 10% | Blanco | 5% | 10% | - | |||||||

| Agua de mezcla | 202,51 | 202,51 | 202,51 | 197,71 | 197,71 | 197,71 | kg/m3 | |||||||

| Cantidad de cemento | 450,02 | 427,52 | 405,02 | 323,23 | 307,07 | 290,91 | kg/m3 | |||||||

| Cantidad de arcilla de desecho | 0 | 22,501 | 45,002 | 0 | 16,16 | 32,32 | kg/m3 | |||||||

| Cantidad de agregado grueso | 886,49 | 886,49 | 886,49 | 919,72 | 919,72 | 919,72 | kg/m3 | |||||||

| Cantidad de agregado fino | 793,46 | 793,46 | 793,46 | 888,61 | 888,61 | 888,61 | kg/m3 | |||||||

3.4 Evaluación de la mezcla fresca

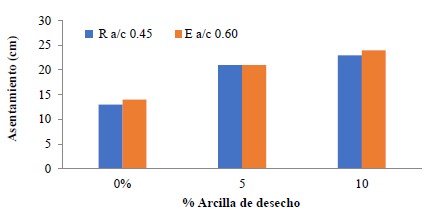

La Figura 1 muestra que para las mezclas con adición de arcilla se observa un incremento de la trabajabilidad proporcional al aumento de la arcilla como sustitución parcial del cemento (13-14%, 21% y 23-24% para 0%, 5% and 10%, respectivamente). No obstante, en ninguno de los casos evaluados (con/sin arcilla), se observaron diferencias significativas entre las mezclas con relaciones a/c de 0,60 y 0,45; lo cual puede deberse a la excelente calidad de los agregados utilizados.

Para las mezclas 0,45 y 0,60 con 5% de sustitución se registró un revenimiento de 21 cm para ambas mezclas frescas, con un aumento aproximado de 8 cm con respecto a los valores registrados para las mezclas de referencias (blancos). Para las mezclas 0,45 y 0,60 con 10% de sustitución se registraron 23 y 24 cm de asentamiento, respectivamente, con un aumento de 10 cm en comparación con sus mezclas de referencia. Estos resultados evidencian un efecto sobre la trabajabilidad de la mezcla fresca por la adición de la arcilla como sustituto parcial del cemento siendo más notorio el efecto respecto al blanco para las menores dosificaciones de la arcilla, ya que la diferencia de la trabajabilidad de la mezcla entre 5 y 10% de sustitución es mínima (aproximadamente 2 cm de asentamiento).

|

||||

| Figura 1. Resultados de la prueba de asentamiento en mezcla fresca. | ||||

Estos resultados evidencian la propiedad plastificante sobre la mezcla fresca, aparentemente aportada por el poliol, quien por ser un polímero ramificado con peso molecular aproximado de 3500 gr/mol y que constituye el 51,9% en peso de la arcilla de desecho, suaviza y aporta mayor trabajabilidad sin necesidad de adicionar agua. Esto trae un beneficio sobre todo en las mezclas con baja relación a/c, que por naturaleza tienen poca fluidez y son difíciles de trabajar, aportándole mayor trabajabilidad sin necesidad de modificar la relación a/c y manteniendo las propiedades durables del concreto.

3.5 Resistencia a la compresión

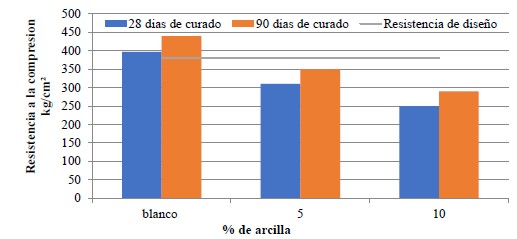

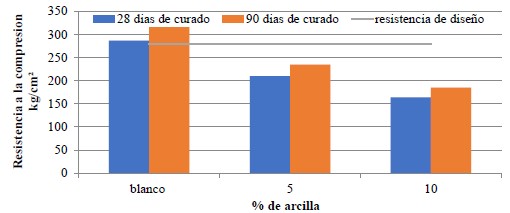

Para a/c = 0,45 (Figura 2), se observa una disminución en la resistencia a la compresión proporcional al aumento en la concentración de arcilla. Para 28 días de curado solo el blanco logró alcanzar la resistencia de diseño. Por otra parte, para los 90 días de curado se observó un leve incremento en esta propiedad típico de concretos maduros; aun cuando los concretos con arcilla incrementaron un poco más su resistencia a la compresión (16 % en comparación con 11 % el patrón). Sin embargo, ninguna de las mezclas sustituidas logró alcanzar la resistencia de diseño. El mismo comportamiento se obtuvo para a/c = 0,60 (Figura 3), donde solo el blanco logró alcanzar la resistencia a la compresión de diseño. Se ha determinado (Smaoui, et.al., 2005) que el incremento en el contenido de álcalis en la mezcla puede decrecer la resistencia a la compresión del concreto. No obstante, aun cuando el contenido de K2O es muy alto en la ceniza (Tabla 3), el Na2O equivalente es < de 0,6 para ambas mezclas; lo cual no afectaría la resistencia a la compresión del concreto preparado.

Por otra parte, el polvo de la arcilla de desecho posee un 9,63% de MgO (Tabla 3), lo cual pudiese ocasionar la expansión del concreto al reaccionar retrasadamente con el agua (ACI 211.1, 1991); reacción que incluso puede involucrar meses con respecto al fraguado y endurecimiento de la mezcla. Dicha reacción es exotérmica, semejante a la hidrolisis de CaO, por lo cual genera calor y un importante aumento del volumen produciendo de esta manera la expansión del concreto y fractura a largo plazo. No obstante, dada la baja concentración de la ceniza utilizada en la mezcla, el contenido del MgO es del orden del 0,14 % lo cual tampoco afectaría esta propiedad. De tal manera que sería el poliol el responsable de la disminución de la resistencia a la compresión del concreto.

|

||||

| Figura 2. Resistencia a la compresión para R a/c 0,45 | ||||

|

||||

| Figura 3. Resistencia a la compresión para R a/c 0,60 | ||||

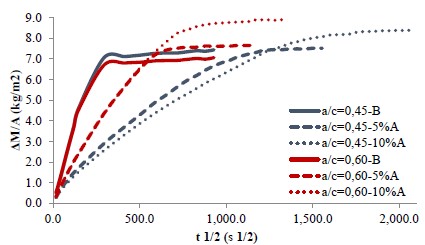

3.6 Absorción capilar

La Tabla 6 muestra los resultados obtenidos, donde con la adición de la arcilla la ganancia de agua en el concreto ( k ) disminuyó; observándose un incremento en la resistencia a la penetración del agua m (s/m2). Este comportamiento se evidenció para ambas R a/c (0,45 y 0,60).

En la Figura 4 se observa que los blancos en ambas R a/c son muy similares, sin embargo, las pendientes cambian drásticamente para R a/c de 0,45 al sustituir arcilla; notándose una marcada diferencia entre las mezclas, con sustitución parcial de la arcilla de desecho, con R a/c 0,45 y 0,60 en lo que respecta a la ganancia de agua k; donde este valor está representado por la pendiente de la región lineal de la curva. Con estos resultados es evidente que el uso de arcilla ofrece mayor resistencia a la penetración del agua. Esta propiedad infiere una mayor resistencia a la penetración de iones agresivos como el ion cloruro (Cl-). No obstante, la porosidad efectiva (ξ,), se incrementó ligeramente con el contenido de arcilla, independiente de la relación a/c; por lo cual pareciera que el poliol ejerce un efecto hidrofugante a la mezcla.

|

||||

| Figura 4. Perfil de absorción capilar. | ||||

| Tabla 6. Propiedades cinéticas principales para la absorción capilar | ||||||||||||||

| R a/c | 0,45 | 0,60 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| sustitución de arcilla | Blanco | 5% | 10% | Blanco | 5% | 10% | ||||||||

| k (kg/m2s1/2) | 0,0319 | 0,0117 | 0,0104 | 0,0309 | 0,0169 | 0,0159 | ||||||||

| t1/2, s1/2 | 225 | 613 | 767 | 220 | 440 | 541 | ||||||||

| t, s | 50515 | 375986 | 588773 | 48323 | 194054 | 293858 | ||||||||

| m, s/m2 | 2,02E+07 | 1,50E+08 | 2,36E+08 | 1,93E+07 | 7,76E+07 | 1,18E+08 | ||||||||

| S, m/s1/2 | 2,23E-04 | 8,16E-05 | 6,52E-05 | 2,28E-04 | 1,14E-04 | 9,26E-05 | ||||||||

| ξ, % | 14,3 | 14,3 | 15,9 | 13,6 | 14,9 | 17,3 | ||||||||

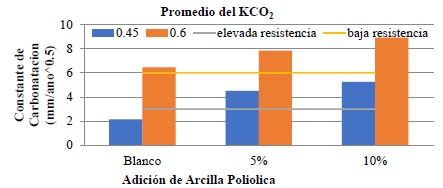

3.7 Resultados de la prueba de carbonatación natural

La Figura 5 muestra el efecto de la arcilla sobre la velocidad de carbonatación. Se puede observar que el aumento de la concentración de arcilla viene acompañado con un aumento del frente de carbonatación para las dos R a/c; lo cual coincide con los resultados de porosidad efectiva.

|

||||

| Figura 5. Velocidad de carbonatación natural. | ||||

Los resultados en la cámara de carbonatación fueron similares a los obtenidos en condiciones naturales.

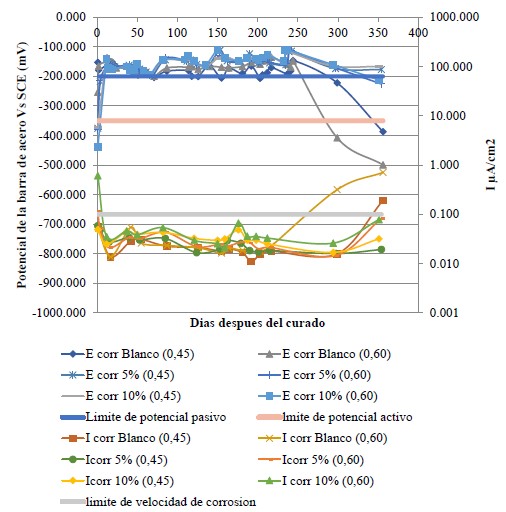

3.8 Potenciales y velocidades de corrosión en el tiempo para las probetas expuestas a un medio marino acelerado (ISO 11474).

La Figura 6 muestra los potenciales y las velocidades de corrosión promedio en función del tiempo, luego de 350 días de exposición a este ensayo acelerado. Obsérvese el efecto benéfico de la arcilla sobre la velocidad de corrosión, donde las barras en los blancos para ambas R a/c se mostraron activas para el tiempo donde las probetas con sustitución parcial de cemento por arcilla se muestran pasivas. Inclusive, se activaron las barras en las probetas con R a/c 0,45 y todavía no se habían activado las localizadas en las probetas con R a/c 0,60 y arcilla de desecho. Este efecto se esperaba, dada la mayor resistencia a la penetración de agua en las probetas con arcilla.

|

||||

| Figura 6. Variación de las velocidades y potenciales de corrosión en función del tiempo, del acero en las probetas expuestas al ensayo acelerado ISO 11474. | ||||

3.9 Efecto de la arcilla poliolica en la Durabilidad del concreto armado.

La Tabla 7 recoge todos los resultados de las diferentes propiedades de evaluación de la durabilidad del acero en el concreto para su comparación y análisis; donde las casillas verdes indican que se alcanzó el valor límite recomendado por el manual DURAR para cada propiedad. Por otro lado, las casillas rojas indican que la propiedad ha sobre pasado de manera negativa el límite establecido como aceptable y por último se introdujo un tercer código de color amarillo que indica un estado intermedio o regular de la propiedad citada con respecto al límite establecido.

A simple vista se observa que solo el blanco con R a/c 0,45 posee en su mayoría sus propiedades dentro de los límites aceptables, con excepción de la sorción capilar que esta 2,8 veces más alta de lo recomendado, lo que lo hace susceptible a la penetración de iones agresivos como el Cloruro. Sin embargo, para los fines de esta investigación este concreto es considerado de durabilidad aceptable.

Para el caso del concreto con 5% arcilla, se encontró que tiene una adecuada porosidad y su sorción capilar mejora en comparación con la del blanco, lo que lo hace menos susceptible a la penetración de los iones cloruro; donde las velocidades de corrosión, que indican la condición pasiva del acero, en estas probetas avalan tal suposición. Se determinó que la resistencia a la compresión está 58 kg/cm2 por debajo del diseño, sin embargo, es posible mejorar esta propiedad debido a la alta trabajabilidad extra que aporta la arcilla, con un 60% con respecto a la obtenida con el blanco. Es decir, es posible disminuir la cantidad de agua de amasado contando con la trabajabilidad aportada por la arcilla, con dicha disminución se esperaría un sustancial aumento en la resistencia a la compresión debido a la disminución de la R a/c inherente.

Para las mezclas con 10% de arcilla, los resultados electroquímicos demuestran que las barras tardaron más en activarse, comportamiento esperado en concretos con baja sorción capilar como la exhibida. No obstante, la resistencia a la compresión disminuye a valores tan bajos como 251 kg/cm2, 130 kg/cm2 por debajo del diseño. Sin embargo, de nuevo se nota una elevada trabajabilidad, 78% más alta que la exhibida por el blanco. Esto, como se mencionó antes, permite una disminución en el agua de amasado, como consecuencia se podría obtener un aumento en la resistencia a la compresión.

Para R a/c de 0,60 se observó similar comportamiento, observándose el efecto positivo de la arcilla en la Sorción Capilar; disminuyendo está a medida que se incrementa el % de arcilla en la mezcla. Este efecto se manifestó al exponer las probetas a un medio marino acelerado (ISO 11474); donde estas fueron las últimas probetas donde se activó la armadura.

| Tabla 7. Resumen del efecto de la arcilla poliólica en la Durabilidad de los concretos estudiados durante los 356 días de experimentación. | ||||||||||||||

| R a/c | Propiedad | Porosidad (%) | Sorción Capilar (m/s1/2) | RC (kg/cm2) | KCO2 (mm/a1/2) | % extra-Trabajabilidad | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,45 | limite | 10 < ε < 15 | S<0.0000833 | RC≥380 | KCO2 < 3 | - | ||||||||

| Blanco | 14.3 | 0.000223 | 407.6 | 2.151 | 0 | |||||||||

| 5% | 14.3 | 0.000082 | 322 | 4.506 | 60 | |||||||||

| 10% | 15.9 | 0.000065 | 251.1 | 5.249 | 78 | |||||||||

| 0,60 | limite | 10 < ε < 15 | S<0.0000833 | RC>=260 | KCO2 < 3 | - | ||||||||

| Blanco | 13.6 | 0.000228 | 297 | 6.463 | 0 | |||||||||

| 5% | 14.9 | 0.000114 | 209 | 7.847 | 50 | |||||||||

| 10% | 17.3 | 0.000093 | 166 | 8.949 | 71 | |||||||||

4. Conclusiones

5. Agradecimientos

Nuestro más sincero agradecimiento a la empresa OXITENO ANDINA C.A, por el apoyo técnico y aportes económico para desarrollar esta investigación y a la empresa CEMENTOS CATATUMBO C.A, por el apoyo técnico brindado.

Referencias

American Concrete Institute, always advancing (2002), ACI 211.1-91: Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete (Reapproved 2009 ).

ASTM International (2018), C311/C311M-18 Standard test methods for sampling and testing fly ash or natural pozzolans for use in Portland-cement concrete. Retrieved from https://doi.org/10.1520/C0311_C0311M-18.

ASTM International (1989), ASTM C 618-89. Standard specification for fly ash and raw or calcined natural pozzolan for use as a mineral admixture in Portland cement concrete. Section 4, Volume 4.01, 1989, Pp. 296-298. Retrieved from https://doi.org/10.1520/C0618-19.

ASTM International (2012), C39/C39M-12a Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. Retrieved from https://doi.org/10.1520/C0039_C0039M-12A.

ASTM International (1999), D512-89(1999) Standard test methods for chloride ion in water. Retrieved from https://doi.org/10.1520/D0512-89R99.

ASTM International (2007), E70-07 Standard test method for pH of aqueous solutions with the glass electrode. Retrieved from https://doi.org/10.1520/E0070-07.

Calleja, J. (1983). Adiciones y cementos con adiciones. Materiales de construcción. (CSIC), Vol 33, Issue 190-191. Madrid: 25-52.

Devi, S., Gandhi, N., Jat, M., Marmat, N., Manda, B., Vaishnav, M. (2016). Utilization of marble and granite waste as partial replacement of cement in concrete. SSRG International Journal of Civil Engineering (SSRG-IJCE). 3 (5): 193-197. ISSN: 2348-8352.

Fagerlund, G. (1982). “On the Capillarity of Concrete”. Nordic Concrete Research, No. 1, Oslo, Ppe No. 6.

Ghosal, S. (2015). Use of rice husk ash as partial replacement with cement in concrete. International Journal of Engineering Research. 4 (9): 506-509.

Gowsika, D., Sarankokila, S., Sargunan, K. (2014). Experimental investigation of egg shell powder as partial replacement with cement in concrete. International Journal of Engineering Trends and Technology (IJETT). Vol. 14 (2): 65-68. http://dx.doi.org/10.14445/22315381/IJETT-V14P214.

ISO (1998). ISO 11474 Corrosion of Metals and Alloys - Corrosion Tests in Artificial Atmosphere - Accelerated Outdoor Test by Intermittent Spraying of a Salt Solution (Scab Test).

Manogna, P., Srilakshmi, M. (2015). Tile powder as partial replacement of cement in concrete. International Research Journal of Engineering and Technology (IRJET). 2(4): 75-77.

Mendoza, K., Millano, V., Troconis, O., Romero, N. (2013). Evaluación de un biopolímero en la calidad del concreto: evaluaciones preliminares. Gaceta Tecnica UCLA. 10:.37-41.

Montiel, M. (2012). “Evaluación de la durabilidad del concreto Armado en ambientes marinos, utilizando escoria de níquel como sustituto parcial de cemento”. Thesis. Universidad del Zulia. Maracaibo. Venezuela.

Normativa ambiental Venezolana reguladora de los desechos de la actividad industrial. (1995). Decreto 883. Gaceta Oficial 5.021 Extraordinario 18/12/1995.

Oxiteno Andina. (2000). Operations manual. Induction program for the production area, Venezuela.

Smaoui, N., Bérubé, M. A., Fournier, B., Bissonnette, B., Durand, B. (2005). Effects of alkali addition on the mechanical properties and durability of concrete ", Cement and Concrete Research. 35:.203- 212. https://doi.org/10.1016/j.cemconres.2004.05.007.

Troconis de Rincón, O. et al. (2011). Manual de inspección evaluación y diagnóstico de corrosión en estructuras de concreto armado. Red iberoamericana XV.B (DURAR) 5 Ed. Editorial. Vice Rectorado Académico.