| Pesquisa Básica | https://doi.org/10.21041/ra.v11i3.552 |

Avaliação do efeito da argila residual de um processo de produção de poliol como substituto parcial do cimento em concreto armado

Evaluation of the effect of waste clay from a polyol production process as a partial substitute for cement in reinforced concrete

Evaluación del efecto de la arcilla de desecho de un proceso de producción de polioles como sustituto parcial del cemento en concreto armado

O.

Troconis de Rincón1

*

![]() , V. Millano1

, V. Millano1

![]() , W. Suarez1, L. Navarro1, A. De Turris1, R. Amesty1

, W. Suarez1, L. Navarro1, A. De Turris1, R. Amesty1

1 Centro de Estudios de Corrosión, Facultad de Ingeniería, Universidad del Zulia, Maracaibo, Venezuela.

*Contact author: oladistdr@gmail.com

Recepção: 11 de julho de 2021.

Aceitação: 21 de agosto de 2021.

Publicação: 01 de setembro de 2021.

| Citar como: Troconis de Rincón, O., Millano, V., Suarez, W., Navarro, L., de Turris, A., Amesty, R. (2021), "Avaliação do efeito da argila residual de um processo de produção de poliol como substituto parcial do cimento em concreto armado", Revista ALCONPAT, 11 (3), pp. 50 – 63, DOI: https://doi.org/10.21041/ra.v11i3.552 |

Resumo

Neste trabalho foi avaliado o efeito da argila residual de um processo de produção de polióis, como substituto parcial do cimento em concreto armado, nas concentrações de 0%, 5% e 10%. As características físico-mecânicas do concreto e as características eletroquímicas do aço foram determinadas durante um período de 356 dias (ISO 11474), em corpos de prova de 15x10x5 cm, com duas barras de aço embutidas no concreto. Os resultados indicam que a resistência à compressão diminuiu proporcionalmente com o teor de argila; aumentando para os 90 dias de cura. No entanto, a sorção capilar do concreto diminuiu, o que permitiu ao aço em ambiente marinho manter seu estado passivo por mais tempo do que suas metas, para as relações a/c avaliadas (0,45 e 0,60).

Palavras-chave:

corrosão em concreto armado,

substituição do cimento,

argila polióis,

durabilidade.

Abstract

In this work, the effect of waste clay from a polyol production process was evaluated, as a partial substitute for cement in reinforced concrete, in concentrations of 0%, 5% and 10%. The physico-mechanical characteristics of the concrete and the electrochemical properties of the steel were determined during a period of 356 days (ISO 11474), in 15x10x5 cm specimens, with two steel bars embedded in the concrete. The results indicate that the compressive strength decreased proportionally according to the clay content; increasing for 90 days of curing. However, the capillary sorption of the concrete decreased, which allowed the steel in the marine environment to maintain its passive state for longer than its blank specimen, for the w/c ratios evaluated (0.45 and 0.60).

Keywords:

corrosion in reinforced concrete,

cement replacement,

polyolica clay,

durability.

Resumen

En este trabajo se evaluó el efecto de la arcilla de desecho de un proceso de producción de polioles, como sustituto parcial del cemento en concreto armado, en concentraciones del 0%, 5% y 10%. Se determinaron las características físico-mecánicas del concreto y electroquímicas del acero durante un periodo de 356 días (ISO 11474), en probetas de 15x10x5 cm, con dos barras de acero embebidas en el concreto. Los resultados indican que la resistencia a la compresión disminuyó proporcionalmente según el contenido de arcilla; incrementándose para los 90 días de curado. Sin embargo, la sorción capilar del concreto disminuyó, lo cual permitió que el acero en ambiente marino mantuviera su estado pasivo por más tiempo que sus blancos, para las relaciones a/c evaluadas (0,45 y 0,60).

Palabras clave:

corrosión en concreto armado,

sustitución del cemento,

arcilla poliolica,

durabilidad.

1. IntroduÇÃo

O concreto é o material de fabricação humana mais consumido no mundo (Ghosal, 2015), sendo uma mistura de basicamente quatro componentes; agregado graúdo (cascalho), agregado miúdo (areia), água e cimento. Este último representa o maior custo econômico e ambiental, pois sua produção é uma das maiores fontes de gases de efeito estufa, contribuindo com 7 a 8% desses gases (Devi et.al., 2016). O uso generalizado de cimento se deve à sua versatilidade, durabilidade e baixa manutenção quando comparado a outros materiais de construção comumente usados, como aço, madeira, tijolos etc.

Nas últimas décadas, esforços têm sido concentrados na busca de materiais que substituam parcialmente o cimento na preparação do concreto, a fim de reduzir o referido impacto econômico e ambiental. Tais esforços levaram à avaliação de diferentes materiais, entre os quais: escória de alto forno, mármore e granito (Devi et.al., 2016), cinza de casca de arroz (Ghosal, 2015), pó de azulejo (Manogna e Srilakshmi, 2015), casca de ovo (Gowsika et.al., 2014), escória de níquel (Montiel, 2012), casca de camarão (Mendoza et.al., 2013), entre muitos outros. Todos esses materiais têm em comum o fato de serem algum tipo de resíduo de um processo diferente da produção de cimento, portanto, sua adição, como substituto parcial do cimento em uma mistura de concreto, representa a eliminação de um passivo ambiental. Um elemento comum nesses materiais são os silicatos, como o silicato de cálcio e magnésio, que aumentam a possibilidade de atividade pozolânica nesses resíduos. Este tipo de materiais silicosos ou sílico-aluminosos são chamados de pozolanas naturais, que, embora por si mesmas tenham pouco ou nenhum valor de aglomerante, reagem quimicamente com um dos produtos da reação do cimento em contato com água, a portlandita ou hidróxido de cálcio (Ca(OH)2), que em temperaturas normais forma compostos com propriedades de aglomerantes (ASTM C 618-89).

Já na Petroquímica, existem muitos processos que produzem substâncias que geram bem-estar para a sociedade, porém, também geram grandes quantidades de substâncias indesejáveis que constituem um passivo ambiental, que devem ser descartadas de acordo com as normas legais vigentes (Decreto 883. Regulamentação ambiental venezuelana) para ser descartado no solo, ar e corpos d'água. A produção de poliuretanos é uma delas, que deixa o acúmulo de um resíduo da reação de polimerização dos monômeros de óxidos de etileno e propileno. O resíduo, conhecido como resíduo de argila, é uma mistura de magnesol (silicato de magnésio hidratado sintético), material filtrante e poliol impregnado, anteriormente utilizado como matéria-prima secundária no processo de desativação do catalisador (KOH), proveniente da reação de polimerização por meio de adsorção catalítica. O reaproveitamento desse passivo pode ajudar a conservar os recursos naturais, por meio do descarte de resíduos e da redução da demanda por matéria-prima convencional para outros processos produtivos.

Espera-se que o alto teor característico de silicatos de magnésio no Magnesol forneça notável resistência à compressão como uma substituição parcial do cimento em concretos. Da mesma forma, a reserva alcalina seria favorecida pela presença de KOH, utilizado como catalisador, condição que beneficiaria a passivação das armaduras (Oxiteno Andina, 2000).

Assim, o objetivo deste trabalho foi avaliar o efeito da argila residual como substituto parcial do cimento, na produção de concreto armado. Isso com o objetivo de reduzir o consumo de cimento, mantendo pelo menos a durabilidade do concreto sem a adição; obtendo também um benefício econômico e ecológico, ainda não investigado.

2. Procedimento

2.1 Caracterização mineralógica de argila poliol

Esse ensaio foi realizado para determinar os componentes químicos que constituem a argila descartada da produção do poliol. Para tanto, utilizou-se a técnica de análise de espectrometria de raios-X e fluorescência de raios-X (XRF). No entanto, devido à natureza endurecida (com resíduos de poliol) da amostra de argila, foi necessário um tratamento prévio à aplicação desses métodos de ensaio, que consistia na separação física da argila residual dos polióis remanescentes em seu interior. O processo de separação consistiu em separar o material filtrante constituído pela mistura em pó de Magnesol e auxiliares de filtração ou terras raras, por meio da dissolução total do resíduo impregnado em polióis em um solvente orgânico como a acetona. Posteriormente, a separação com nitrogênio foi realizada em filtro de folha vertical, que retém a mistura auxiliar de filtro de Magnesol e o resíduo do catalisador KOH em pó seco; permitindo a saída do poliol dissolvido em acetona, por filtração. A base seca da argila residual (Magnesol, auxiliar de filtração e KOH) doravante pó de argila, foi submetida a estes ensaios.

2.2 Caracterização físico-química da argila de poliol

2.3 Estudo de Dosagem

O traço que foi usado na fabricação dos corpos de prova usados nos ensaios, contemplou duas relações a/c, de 0,45 e 0,60. Estes traços foram elaborados de acordo com a norma ACI 211.1.1991.

2.4 Preparação dos corpos de prova

A Tabela 1 mostra o número de corpos de prova e dimensões, de acordo com o tipo de ensaio a ser realizado:

| Tabela 1. Distribuição dos corpos de prova para os diferentes testes a serem realizados. | ||||||||||||||

| Corpos de Prova | Ensaios a serem realizados | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 18 cilindros 10x20 cm | • Absorção capilar | |||||||||||||

| • Difusão natural D3 | ||||||||||||||

| • Exposição de ambiente urbano natural | ||||||||||||||

| 36 cilindros 15x30 cm | • Resistência à compressão | |||||||||||||

| • Resistividade elétrica | ||||||||||||||

| 18 corpos de prova prismáticos | • Potencial de corrosão | |||||||||||||

| • Velocidade de corrosão | ||||||||||||||

2.5 Resistência à compressão

Após um período de cura de 28 e 90 dias, em condições de alta umidade relativa (corpos de prova embrulhados em jornal e saturados com água) e temperatura ambiente (≤ 25 ° C), o ensaio foi realizado de acordo com a norma ASTM C39 / C39M- 2012

2.6 Determinação da absorção capilar.

Fatias de 5 cm de espessura e 10 cm de diâmetro foram utilizadas para realizar este ensaio. Este ensaio foi baseado no procedimento descrito no manual DURAR (Troconis de Rincón, et.al., 2011), baseado na metodologia proposta por Fagerlund (1982) que descreve a cinética de absorção capilar por meio de três coeficientes: m (resistência à penetração de água), k (coeficiente de absorção capilar) e εe (porosidade efetiva).

2.7 Determinação da frente de carbonatação

Os corpos de ensaio foram expostos ao ambiente urbano por 82 dias (28oC e 400 ppm de CO2). Uma vez selecionado o corpo de prova, foi feito um corte transversal em cada um deles e, com sua superfície livre de poeira, a fenolftaleína (indicador ácido-base) foi aplicada por atomização de forma uniforme, conforme indicado no manual do DURAR (Troconis de Rincón, et.al., 2011); medindo assim a espessura carbonatada com o uso de um paquímetro.

2.8 Avaliação eletroquímica de corpos de prova expostos a um ambiente marinho acelerado de acordo com a norma ISO 11474 modificada

O potencial de corrosão foi determinado duas vezes por semana na armadura dos corpos de prova prismáticos, utilizando um eletrodo de referência Cu/CuSO4 saturado e um multímetro. Cada corpo de prova prismático possui duas barras de aço carbono embutidas no concreto, identificadas como A e B, localizadas a 1,5 cm da face exposta.

Já as medições da taxa de corrosão ao longo do tempo foram realizadas no equipamento Gecorr10, utilizando a técnica de resistência de polarização. A frequência das medições da taxa de corrosão foi de 1 a 2 vezes por mês.

3. Resultados

3.1 Caracterização mineralógica e química

Os resultados do ensaio de fluorescência de raios X (XRF) mostrados na Tabela 2 revelam a composição mineralógica do pó de argila residual; descobrindo que o principal constituinte é o óxido de silício (SiO2) com 64,86%, seguido pelo óxido de potássio (K2O) com 24,82% e finalmente óxido de magnésio (MgO) com 5,7%, todos expressos em massa.

| Tabela 2. Composição mineralógica (óxidos) da argila poliol por XRF. | ||||||||||||||

| REFERÊNCIA | SiO2 | K2O | MgO | Al2O3 | SO3 | Fe2O3 | TOTAL | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AMOSTRA | 64,86 | 24,82 | 5,7 | 3,02 | 0,82 | 0,79 | 100,01 | |||||||

Nestes resultados, observa-se a ausência de cálcio ou seu óxido na composição da argila. Isso não é apenas essencial para a formação dos silicatos de cálcio, cuja reação com a água produz silicatos de cálcio hidratados, responsáveis pela resistência à compressão do concreto, mas também pela sua alcalinidade; o que influencia sua durabilidade. A alta concentração de SiO2 promoveria a formação desses silicatos se houvesse uma fonte de Cálcio. Essa fonte pode vir do próprio cimento, pois um dos produtos da reação de hidratação dos silicatos de cálcio é o hidróxido de cálcio. Porém, como mencionado anteriormente, o resíduo utilizado na fabricação do concreto é uma argila impregnada em poliol, com aspecto pastoso. Os equipamentos e técnicas utilizados para sua análise aceitam apenas amostras em pó, por isso o resíduo foi separado do poliol por lavagem com solvente orgânico (acetona). Como resultado deste processo de separação, 51,9% da amostra é composta pelo poliol, que tem uma aparência viscosa, comparável ao óleo e os 48,1% restantes em peso são constituídos pelo material do filtro (Magnesol, auxiliar de filtro e KOH), é um pó branco muito fino, que será identificado como “pó de argila”. Como o poliol representa mais de 50% dos resíduos usados na fabricação do concreto, o impacto dessa poeira nas propriedades duráveis do concreto não pode ser previsto com base na composição mineralógica/análises químicas apresentadas.

A Tabela 3 compara a composição mineralógica da argila residual com a encontrada no cimento Portland tipo II, utilizado nesta investigação, por meio de espectrometria de raios X. O pó de argila é basicamente composto por silicato de magnésio (magnesol), com 72,88% de SiO2 que pudesse ser capaz de reagir com a cal livre (CaO) formando compostos hidráulicos que contribuem para o desenvolvimento da resistência mecânica do concreto, ou seja, essa faixa de concentração poderia causar um impacto positivo na atividade pozolânica de longo prazo do produto (Calleja, 1983). Além disso, observa-se que o teor de álcali e MgO do pó é alto, o que pode influenciar negativamente nas propriedades mecânicas do concreto.

| Tabela 3. Componentes químicos presentes no cimento e resíduos de argila usados na fabricação de concreto. | ||||||||||||||

| Referência | Resíduos previamente separados do poliol (poeira) | Cimento Portland II | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P.F. | 2,18 | 3,46 | ||||||||||||

| SiO2 | 72,88 | 20,16 | ||||||||||||

| Al2O3 | 1,05 | 4,23 | ||||||||||||

| Fe2O3 | 0,03 | 3,05 | ||||||||||||

| CaO | 1,12 | 64,38 | ||||||||||||

| MgO | 9,63 | 0,87 | ||||||||||||

| SO3 | 0,90 | 1,87 | ||||||||||||

| K2O | 9,04 | 0,47 | ||||||||||||

| TiO2 | 0,12 | 0,26 | ||||||||||||

| Mn2O3 | 0,01 | 0,37 | ||||||||||||

| Na2O | 2,14 | 0,00 | ||||||||||||

| Total | 99,10 | 99,12 | ||||||||||||

| P.F.: Perdida por el fuego | ||||||||||||||

Ao analisar a quantidade de íons cloreto no resíduo de argila, verificou-se que foi baixa (338,85 ppm), o que não afeta a durabilidade da armadura.

3.2 Atividade pozolânica

Seguindo as orientações da norma ASTM C-311, foi estudado o grau de pozolanicidade do resíduo de argila na fabricação de argamassas. Para isso, os valores de resistência à compressão de uma argamassa adicionada (20% de resíduos de argila) foram comparados com uma referência sem adição. Os resultados apresentados na Tabela 4 mostram que a argila apresenta um grau de pozolanicidade de 58,34% em função de sua resistência à compressão. Os resultados apresentados na Tabela 5 mostram a natureza pozolânica limitada da argila residual; desde que não ultrapasse os 75% estabelecidos pela norma ASTM C311. Como a ação pozolânica é um fenômeno de interação em que a superfície (total e específica) do material ativo influencia fortemente, ele deve ser moído até grande finura ou possuí-lo por si só, em qualquer caso, deve ser muito mais fino que o clínquer. Neste caso, o material utilizado na pesquisa, apesar de possuir a argila seca (sem o poliol) e alto teor de SiO2 não tem a textura especificada para desenvolver a ação pozolânica, pois o poliol constitui 51,9% do material, transformando-o em uma massa com aspecto viscoso, evitando a interação da superfície ativa do material com as fases e produtos de hidratação do cimento.

| Tabela 4. Atividade pozolânica de resíduos de argila da produção de poliol. | ||||||||||||||

| Ensaios de atividade pozolânica (ASTM C-311) | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Índice de atividade pozolânica, % | 58,34 | |||||||||||||

| Esforço, kg/cm2 | ||||||||||||||

| Referência | 314,64 | |||||||||||||

| Argamassa adicional | 183,57 | |||||||||||||

| Aeração, % | 13,95 | |||||||||||||

| Fluidez, % | 81,84 | |||||||||||||

| Necessidade de água, % | 82,64 | |||||||||||||

3.3 Estudo do traço

Para o estudo de traço, o procedimento descrito pela norma ACI C211.1.1991 foi seguido para relações água/cimento (R a/c) de 0,45 e 0,60. Com base nisso, foi projetado para resistências à compressão de 380 kgf/cm2 e 260 kgf/cm2 para R a/c de 0,45 e 0,60, respectivamente, e abatimento de 10 ± 2 cm. A Tabela 5 mostra os resultados do dimensionamento de traço para 1 m3 de concreto, para as relações a/c mencionadas.

3.4 Avaliação da mistura no estado fresco

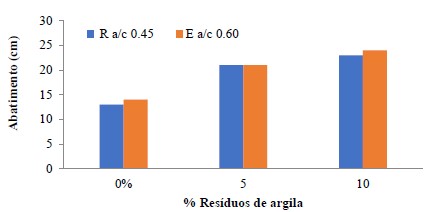

A Figura 1 mostra que para misturas com adição de argila, observa-se aumento da trabalhabilidade proporcional ao aumento da argila em substituição parcial ao cimento (13-14%, 21% e 23-24% para 0%, 5% e 10%, respectivamente). Porém, em nenhum dos casos avaliados (com/sem argila), foram observadas diferenças significativas entre as misturas com relações a/c de 0,60 e 0,45; o que pode ser devido à excelente qualidade dos agregados utilizados.

Para as misturas de 0,45 e 0,60 com 5% de substituição, foi registrado um abatimento de 21 cm para ambos os traços no estado fresco, com um aumento aproximado de 8 cm em relação aos valores registrados para as misturas de referência. Para as misturas de 0,45 e 0,60 com 10% de substituição, foram registrados 23 e 24 cm de abatimento, respectivamente, com um aumento de 10 cm em relação aos traços de referência. Esses resultados mostram um efeito na trabalhabilidade do traço do estado fresco devido à adição de argila como substituto parcial do cimento, sendo o efeito mais perceptível em relação à referência (0%) nas menores dosagens de argila, visto que a diferença na trabalhabilidade da mistura entre a substituição de 5 e 10% é mínima (aproximadamente 2 cm de abatimento).

Esses resultados mostram a propriedade plastificante na mistura no estado fresco, aparentemente contribuída pelo poliol, que, por ser um polímero ramificado com peso molecular aproximado de 3500 g/mol e que constitui 51,9% em peso do resíduo de argila, suaviza e fornece maior trabalhabilidade sem a necessidade de adicionar água. Isso traz um benefício principalmente em traços com baixa relação a/c, que por natureza possuem baixa fluidez e são difíceis de trabalhar, proporcionando maior trabalhabilidade sem a necessidade de alterar a relação a/c e mantendo as propriedades duráveis do concreto.

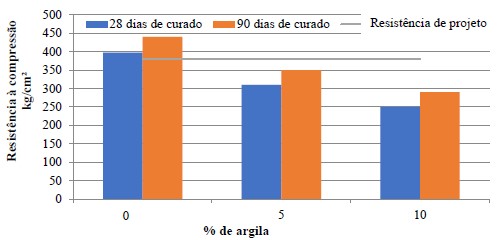

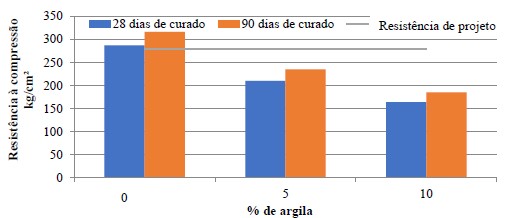

3.5 Resistência à compressão

Para a/c = 0,45 (Figura 2), observa-se uma diminuição da resistência à compressão proporcional ao aumento da concentração de argila. Com 28 dias de cura, apenas a referência (0%) conseguiu atingir a resistência de projeto. Por outro lado, para os 90 dias de cura, observou-se um ligeiro aumento nesta propriedade típica do concreto com idades avançadas; embora os concretos de argila tenham aumentado um pouco mais sua resistência à compressão (16% contra 11% do referência). No entanto, nenhuma das misturas substituídas alcançou a resistência de projeto. O mesmo comportamento foi obtido para a/c = 0,60 (Figura 3), onde apenas a referência (0%) atingiu a resistência à compressão de projeto. Foi determinado (Smaoui, et.al., 2005) que o aumento do teor de álcali na mistura pode diminuir a resistência à compressão do concreto. No entanto, mesmo quando o teor de K2O é muito alto nas cinzas (Tabela 3), o Na2O equivalente é <0,6 para ambas as misturas; que não afetaria a resistência à compressão do concreto preparado.

Por outro lado, o pó de argila residual possui 9,63% de MgO (Tabela 3), o que poderia causar a expansão do concreto por reação retardada com água (ACI 211.1, 1991); reação que pode até levar meses no que diz respeito à cura e ao endurecimento da mistura. Essa reação é exotérmica, semelhante à hidrólise do CaO, pelo que gera calor e um aumento significativo de volume, produzindo a expansão do concreto e a fratura em longo prazo. Porém, dada a baixa concentração das cinzas utilizadas na mistura, o teor de MgO é da ordem de 0,14%, o que também não afetaria essa propriedade. De forma que o poliol seria o responsável pela diminuição da resistência à compressão do concreto.

3.6 Absorção capilar

A Tabela 6 mostra os resultados obtidos, onde com a adição da argila o ganho de água no concreto (k) diminuiu; observando um aumento da resistência à penetração de água m (s/m2). Esse comportamento foi evidenciado tanto para R a/c (0,45 e 0,60).

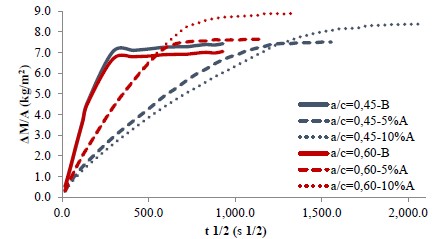

Na Figura 4 observa-se que as referências (0%) em ambos R a/c são muito semelhantes, porém, as inclinações mudam drasticamente para R a/c de 0,45 na substituição da argila; percebendo uma diferença marcante entre as misturas, com substituição parcial da argila residual, com R a/c 0,45 e 0,60 no que diz respeito ao ganho de água k; onde este valor é representado pela inclinação da região linear da curva. Com esses resultados fica evidente que o uso da argila oferece maior resistência à penetração da água. Esta propriedade confere maior resistência à penetração de íons agressivos como o íon cloreto (Cl-). No entanto, a porosidade efetiva (ξ,) aumentou ligeiramente com o teor de argila, independente da relação a/c; portanto, parece que o poliol exerce um efeito hidrofóbico na mistura.

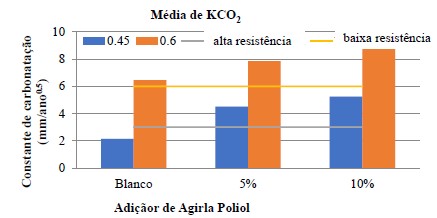

3.7 Resultados do ensaio de carbonatação natural

A Figura 5 mostra o efeito da argila na taxa de carbonatação. Pode-se observar que o aumento na concentração de argila é acompanhado por um aumento na frente de carbonatação para os dois R a/c; que coincide com os resultados da porosidade efetiva.

Os resultados na câmara de carbonatação foram semelhantes aos obtidos em condições naturais

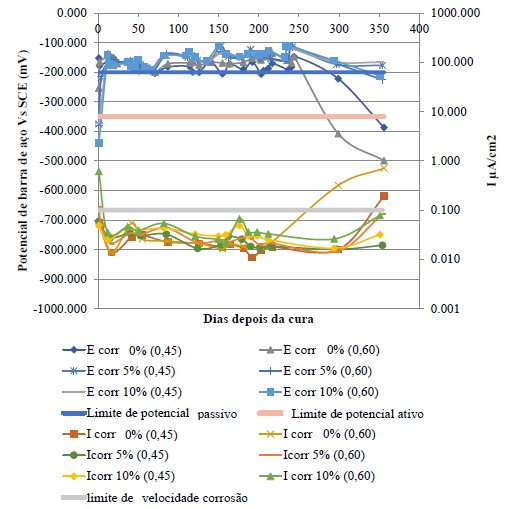

3.8 Potenciais e taxas de corrosão ao longo do tempo para amostras expostas a um ambiente marinho acelerado (ISO 11474).

A Figura 6 mostra os potenciais e as taxas médias de corrosão em função do tempo, após 350 dias de exposição a este ensaio acelerado. Observe o efeito benéfico da argila na taxa de corrosão, onde as barras nos espaços para ambos R a/c estavam ativas no momento em que os corpos de prova com substituição parcial de argila por cimento eram passivos. Inclusive, as barras nos corpos de prova foram ativadas com R a/c 0,45 e aquelas localizadas nos corpos de prova com R a/c 0,60 e os resíduos de argila ainda não haviam sido ativados. Esse efeito era esperado, dada a maior resistência à penetração de água nos corpos de prova de argila.

3.9 Efeito da argila poliol na durabilidade do concreto armado.

A Tabela 7 coleta todos os resultados das diferentes propriedades para avaliação da durabilidade do aço no concreto para comparação e análise; onde as caixas verdes indicam que o valor limite recomendado pelo manual DURAR para cada propriedade foi atingido. Por outro lado, as caixas vermelhas indicam que a propriedade ultrapassou negativamente o limite estabelecido como aceitável e, por fim, foi introduzido um terceiro código de cor amarela que indica um estado intermediário ou regular da referida propriedade em relação ao limite estabelecido.

À primeira vista, observa-se que apenas a referência (0%) com R a/c 0,45 possui em sua maioria propriedades dentro de limites aceitáveis, com exceção da absorção capilar, que é 2,8 vezes maior do que o recomendado, o que o torna suscetível à penetração de íons agressivos como o cloreto. No entanto, para os fins desta investigação, este concreto é considerado de durabilidade aceitável.

No caso do concreto com 5% de argila, verificou-se que ele possui porosidade adequada e sua absorção capilar melhora em relação à referência (0%), o que o torna menos suscetível à penetração de íons cloreto; onde as taxas de corrosão, que indicam a condição passiva do aço, nesses corpos de prova apoiam essa suposição. Determinou-se que a resistência à compressão é 58 kg/cm2 abaixo do dimensionamento, porém, é possível melhorar essa propriedade devido à alta trabalhabilidade extra proporcionada pela argila, com 60% em relação à obtida com 0%. Ou seja, é possível reduzir a quantidade de água de abatimento, contando com a trabalhabilidade proporcionada pela argila, com a referida diminuição seria esperado um aumento substancial da resistência à compressão devido à diminuição do R a/c inerente.

Para as misturas com 10% de argila, os resultados eletroquímicos mostram que as barras demoraram mais para ativar, comportamento esperado em concretos com baixa absorção capilar como o apresentado. No entanto, a resistência à compressão diminui para valores tão baixos quanto 251 kg/cm2, 130 kg/cm2 abaixo do projeto. No entanto, novamente uma alta trabalhabilidade é notada, 78% maior do que a exibida pela referência (0%). Isto, como mencionado anteriormente, permite uma diminuição na água de amassamento, como consequência um aumento na resistência à compressão poderia ser obtido.

Para R a/c de 0,60 foi observado comportamento semelhante, observando-se o efeito positivo da argila na Absorção Capilar; a diminuição ocorre à medida que a % de argila na mistura aumenta. Este efeito foi manifestado ao expor os corpos de prova a um ambiente marinho acelerado (ISO 11474); onde estes foram os últimos corpos prova onde a armadura foi ativada.

4 ConclusÕes

5. Agradecimentos

Nossos sinceros agradecimentos à empresa OXITENO ANDINA C.A, pelo apoio técnico e contribuições financeiras para o desenvolvimento desta pesquisa e à empresa CEMENTOS CATATUMBO C.A, pelo suporte técnico prestado.

REFERÊNCIAS

American Concrete Institute, always advancing (2002), ACI 211.1-91: Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete (Reapproved 2009

).

ASTM International (2018), C311/C311M-18 Standard test methods for sampling and testing fly ash or natural pozzolans for use in Portland-cement concrete. Retrieved from https://doi.org/10.1520/C0311_C0311M-18.

ASTM International (1989), ASTM C 618-89. Standard specification for fly ash and raw or calcined natural pozzolan for use as a mineral admixture in Portland cement concrete. Section 4, Volume 4.01, 1989, Pp. 296-298. Retrieved from https://doi.org/10.1520/C0618-19

ASTM International (2012), C39/C39M-12a Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens. Retrieved from https://doi.org/10.1520/C0039_C0039M-12A

ASTM International (1999), D512-89(1999) Standard test methods for chloride ion in water. Retrieved from https://doi.org/10.1520/D0512-89R99

ASTM International (2007), E70-07 Standard test method for pH of aqueous solutions with the glass electrode. Retrieved from https://doi.org/10.1520/E0070-07

Calleja, J. (1983). Adiciones y cementos con adiciones. Materiales de construcción. (CSIC), Vol 33, Issue 190-191. Madrid: 25-52.

Devi, S., Gandhi, N., Jat, M., Marmat, N., Manda, B., Vaishnav, M. (2016). Utilization of marble and granite waste as partial replacement of cement in concrete. SSRG International Journal of Civil Engineering (SSRG-IJCE). 3 (5): 193-197. ISSN: 2348-8352.

Fagerlund, G. (1982). “On the Capillarity of Concrete”. Nordic Concrete Research, No. 1, Oslo, Ppe No. 6.

Ghosal, S. (2015). Use of rice husk ash as partial replacement with cement in concrete. International Journal of Engineering Research. 4 (9): 506-509.

Gowsika, D., Sarankokila, S., Sargunan, K. (2014). Experimental investigation of egg shell powder as partial replacement with cement in concrete. International Journal of Engineering Trends and Technology (IJETT). Vol. 14 (2): 65-68. http://dx.doi.org/10.14445/22315381/IJETT-V14P214

ISO (1998). ISO 11474 Corrosion of Metals and Alloys - Corrosion Tests in Artificial Atmosphere - Accelerated Outdoor Test by Intermittent Spraying of a Salt Solution (Scab Test).

Manogna, P., Srilakshmi, M. (2015). Tile powder as partial replacement of cement in concrete. International Research Journal of Engineering and Technology (IRJET). 2(4): 75-77.

Mendoza, K., Millano, V., Troconis, O., Romero, N. (2013). Evaluación de un biopolímero en la calidad del concreto: evaluaciones preliminares. Gaceta Tecnica UCLA. 10:.37-41.

Montiel, M. (2012). “Evaluación de la durabilidad del concreto Armado en ambientes marinos, utilizando escoria de níquel como sustituto parcial de cemento”. Thesis. Universidad del Zulia. Maracaibo. Venezuela.

Normativa ambiental Venezolana reguladora de los desechos de la actividad industrial. (1995). Decreto 883. Gaceta Oficial 5.021 Extraordinario 18/12/1995.

Oxiteno Andina. (2000). Operations manual. Induction program for the production area, Venezuela.

Smaoui, N., Bérubé, M. A., Fournier, B., Bissonnette, B., Durand, B. (2005). Effects of alkali addition on the mechanical properties and durability of concrete

", Cement and Concrete Research. 35:.203- 212. https://doi.org/10.1016/j.cemconres.2004.05.007

Troconis de Rincón, O. et al. (2011). Manual de inspección evaluación y diagnóstico de corrosión en estructuras de concreto armado. Red iberoamericana XV.B (DURAR) 5 Ed. Editorial. Vice Rectorado Académico.

Tabela 5. Traços para 1 m3 de concreto para R a/c de 0,45 e 0,60 e abatimento de 10 ± 2 cm.

R a/c

0,45

0,60

Unidade

% de substituição

Ref.0%

5%

10%

Ref.0%

5%

10%

-

Água de mistura

202,51

202,51

202,51

197,71

197,71

197,71

kg/m3

Quantidade de Cimento

450,02

427,52

405,02

323,23

307,07

290,91

kg/m3

Quantidade de resíduos de argila

0

22,501

45,002

0

16,16

32,32

kg/m3

Quantidade de agregado graúdo

886,49

886,49

886,49

919,72

919,72

919,72

kg/m3

Quantidade de agregado miúdo

793,46

793,46

793,46

888,61

888,61

888,61

kg/m3

Figura 1.

Resultados do ensaio de abatimento do traço no estado fresco.

Figura 2.

Resistência à compressão para R a/c 0,45

Figura 3.

Resistência à compressão para R a/c 0,60

Figura 4.

Perfil de absorção capilar.

Tabela 6. Principais propriedades cinéticas para absorção capilar

R a/c

0,45

0,60

Polyol Clay substitution

0%

5%

10%

0%

5%

10%

k (kg/m2s1/2)

0,0319

0,0117

0,0104

0,0309

0,0169

0,0159

t1/2, s1/2

225

613

767

220

440

541

t, s

50515

375986

588773

48323

194054

293858

m, s/m2

2,02E+07

1,50E+08

2,36E+08

1,93E+07

7,76E+07

1,18E+08

S, m/s1/2

2,23E-04

8,16E-05

6,52E-05

2,28E-04

1,14E-04

9,26E-05

ξ, %

14,3

14,3

15,9

13,6

14,9

17,3

Figura 5.

Taxa de carbonatação natural.

Figura 6.

Variação das taxas e potenciais de corrosão em função do tempo, do aço nos corpos de prova expostos ao ensaio acelerado ISO 11474.

Tabela 7. Resumo do efeito da argila poliol na durabilidade dos concretos estudados durante os 356 dias de experimento.

R a/c

Propriedade

Porosidade (%)

Absorção Capilar (m/s1/2)

RC (kg/cm2)

KCO2 (mm/a1/2)

% extra Trabalhabilidade

0,45

limite

10 < ε < 15

S<0.0000833

RC≥380

KCO2 < 3

-

0%

14.3

0.000223

407.6

2.151

0

5%

14.3

0.000082

322

4.506

60

10%

15.9

0.000065

251.1

5.249

78

0,60

limite

10 < ε < 15

S<0.0000833

RC>=260

KCO2 < 3

-

0%

13.6

0.000228

297

6.463

0

5%

14.9

0.000114

209

7.847

50

10%

17.3

0.000093

166

8.949

71