| Basic Research | https://doi.org/10.21041/ra.v12i2.546 |

Influencia del curado térmico en las propiedades físicas y mecánicas del hormigón de ultra alto desempeño con polvo de vidrio

Influence of thermal curing on the physical and mechanical properties of ultra-high-performance cementitious composites with glass powder Influência da cura térmica nas propriedades física e mecânica de compósitos cimentícios de ultra alto desempenho com pó de vidro

Fernanda

Giannotti da Silva1

*

![]() ,

Lucas

Vitoretti Días1

,

Lucas

Vitoretti Días1

![]() ,

Silvete Mari

Soares2

,

Silvete Mari

Soares2

![]() ,

Alessandra

Lorenzetti de Castro3

,

Alessandra

Lorenzetti de Castro3

![]()

1 Departamento de Engenharia Civil, Universidade Federal de São Carlos, São Carlos, Brasil.

2 Instituto Federal de Educação, Ciência e Tecnologia de São Paulo, Caraguatatuba, Brasil.

3 Departamento de Engenharia de Estruturas, Universidade de São Paulo, Brasil.

*Contact author: fgiannotti@ufscar.br

Recepción:

13

de

julio

de

2021.

Aceptación:

28

de

febrero

de

2022.

Publicación: 01 de mayo de 2022.

| Citar como:Ferreira, F. G. S., Dias, L. V., Soares, S. M., Castro, A. L. (2022), "Influencia del curado térmico en las propiedades físicas y mecánicas del hormigón de ultra alto desempeño con polvo de vidrio", Revista ALCONPAT, 12 (2), pp. 184–200, DOI: https://doi.org/10.21041/ra.v12i2.546 |

Resumen

Este trabajo tiene como objetivo evaluar el impacto del curado térmico y el uso de empaquetamiento de partículas en compuestos cementosos de ultra alto desempeño (UHPC), con y sin polvo de vidrio. Para ello, los cuerpos de prueba fueron moldeados con 0% y 50% de polvo de vidrio (reemplazo volumétrico al cemento), además de dos mezclas obtenidas a través del empaquetamiento de partículas. Las muestras fueron sometidas a curado térmico y curado húmedo para comparar los efectos. Se realizaron pruebas de resistencia a la compresión y absorción por capilaridad. Los resultados indicaron que el curado térmico proporciona ganancia de la resistencia inicial, la aplicación del empaquetamiento de partículas en las dosis de mezcla resultó en una mejora significativa en las propiedades de las muestras y el polvo de vidrio demostró ser un sustituto viable del cemento.

Palabras clave:

compuestos cementosos,

curado térmico,

empaquetamiento de partículas,

polvo de vidrio.

1. IntroducciÓn

Con el fin de satisfacer la creciente demanda de las últimas décadas por estructuras más duraderas y con mayor resistencia mecánica, surgieron los compuestos cementosos de ultra alto desempeño (UHPC). Las primeras referencias al término se atribuyen a Larrard y Sedran, en 1994 (Shi et al., 2015), para referirse a un compuesto de alta resistencia mecánica (superior a 150 MPa) y alta durabilidad (Alkaysi et al., 2016; Wang et al., 2019). Para conseguir estas características se requiere un alto consumo de cemento (del orden de 1000 kg/m³), una baja relación agua/cemento (a/c) (entre 0,14 y 0,20), que permita reducir la porosidad, y utilizar de un aditivo superplastificante para brindar al material una adecuada trabajabilidad (Ganesh y Murthy, 2019) La inclusión de humo de sílice también provoca cambios en la trabajabilidad, además de aumentar la resistencia final debido a un mejor relleno de los vacíos como de las reacciones puzolánicas generadas (Abbas et al., 2015).

La aplicación de modelos de empaquetamiento de partículas es necesaria para la determinación de la composición de mezclas especiales, como UHPC, ya que permiten mejorar las propiedades mecánicas y la durabilidad del compuesto cementoso, a través del aumento de la densidad de la matriz (Castro y Ferreira, 2016). El concepto de empaquetamiento también contribuye al aumento de la densidad con la remoción del agregado grueso (Zhang et al., 2019). Al remover el agregado grueso, se reducen los vacíos internos, del mismo modo que la zona de transición y se obtiene una apariencia más homogénea de tensiones en los granos (Tutikian et al., 2011).

Las primeras referencias publicadas sobre el empaquetamiento de partículas datan de 1892 y se atribuyen a Féret (Castro y Pandolfelli, 2009). En 1930 Furnas desarrolló uno de los primeros modelos de envases, basado en un enfoque discreto. Posteriormente, Andreasen desarrolló un modelo basado en distribuciones continuas. Finalmente, Funk y Dinger (1994) analizaron ambos modelos y comprobaron que estos se acercaban a la misma solución. De esta forma, los autores perfeccionaron su modelo, conocido como modelo de Alfred, obteniendo un análisis considerado como el que genera los mejores resultados (Lopes, 2019).

El procedimiento de curado adoptado también influye en el desarrollo de la resistencia mecánica en materiales a base de cemento como UHPC. El uso de curado térmico, con una temperatura entre 90°C y 400°C, puede maximizar la resistencia mecánica del compuesto cementoso debido a la aceleración de las reacciones puzolánicas, las cuales mejoran la microestructura de la matriz (Ganesh y Murthy, 2019).

El principal efecto del curado térmico en el hormigón está ligado al aumento de densidad generado por la mayor cantidad de C-S-H que se produce (Bahedh y Jaafar, 2018). Este proceso proporciona un aumento significativo de la resistencia del hormigón en edades tempranas, cuando se realiza a temperaturas de 90°C y en ambientes de alta humedad (Heinz et al., 2012). Sin embargo, según Terzian (2005), los hormigones sometidos a procedimientos de curado térmico, a temperaturas superiores a 70°C, pueden presentar reducciones del orden del 10% al 20% en su resistencia final.

La incorporación de adiciones minerales puede ayudar a obtener un mejor empaquetamiento de las partículas y también contribuir a la reducción del impacto ambiental. Se sabe que el proceso de fabricación del cemento genera un gran impacto ambiental, se liberan alrededor de 0.8 ton de CO2 para producir una tonelada de cemento (Mehta y Ashish, 2020). El alto consumo de cemento para la producción de UHPC genera un impacto ambiental sumamente significativo. Por tanto, es interesante buscar un sustituto viable del cemento que no genere un daño significativo en las propiedades del composite. El polvo de vidrio tiene características que lo convierten en un posible sustituto del cemento, ya que posee una importante actividad puzolánica por su alto contenido en sílice (SiO2) y su estructura amorfa, además de su abundancia: en 2005 EE.UU. generó 12,8 millones de toneladas de residuos , de los cuales solo se reciclaron 2,75 millones (Schwarz et al., 2008); en 2007 la Unión Europea generó alrededor de 25,8 Mt de residuos de vidrio (Abdollahnejad et al., 2017) y en 2008 Brasil consumió 5,5 kg/habitante. de envases de vidrio, de los cuales el 80% no fueron reciclados (IPEA, 2012).

En este contexto, el presente trabajo tiene como objetivo evaluar los efectos del curado térmico sobre las propiedades físicas y mecánicas de UHPC con y sin la inclusión de polvo de vidrio.

2. Procedimiento

2.1 Materiales

En esta investigación se utilizaron como aglomerantes cemento Portland de alta resistencia inicial (CPV ARI), humo de sílice y polvo de vidrio obtenido de la molienda de botellas de color ámbar, que luego fue tamizado a través de un tamiz de malla #200 (partículas menores a 75 μm). Como agregado fino se utilizó arena de cuarzo natural. Además, se utilizó sílice molida (SM200) como relleno, un aditivo superplastificante a base de policarboxilatos para proporcionar una trabajabilidad adecuada debido a la baja relación agua/ligante considerada y un aditivo reductor de retracción para evitar el agrietamiento de la matriz. Las características de los materiales granulares constituyentes, considerados en la producción de UHPC, se presentan en las Tablas 1, 2, 3 a 4.

| Tabla 1. Características físicas del cemento. | ||||||||||||||

| Parámetro | Método | Valor obtenido | Valor de referencia NBR 16697 (ABNT, 2018) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Masa especifica | NBR 16605 (ABNT, 2017) | 3,16 g/cm3 | - | |||||||||||

| Inicio de fraguado | NBR 16607 (ABNT, 2018) | 135 min | ≥ 60 min | |||||||||||

| Fin de fraguado | NBR 16607 (ABNT, 2018) | 210 min | ≤ 600 min | |||||||||||

| Agua para pasta de consistencia normal | NBR 16606 (ABNT, 2018) | 30,00% | - | |||||||||||

| % retenido en el tamiz 75 μm | NBR 16372 (ABNT, 2015) | 0,10% | ≤ 6,0% | |||||||||||

| Superficie específica - Blaine | NBR 16372 (ABNT, 2015) | 665,0 m2/kg | - | |||||||||||

| Resistencia a la compresión | 1 day | NBR 7215 (ABNT, 2019) | 27,5 MPa | ≥ 14,0 MPa | ||||||||||

| 3 días | 42,0 MPa | ≥ 20,0 MPa | ||||||||||||

| 7 días | 48,7 MPa | ≥ 34,0 MPa | ||||||||||||

| 28 días | 52,2 MPa | - | ||||||||||||

| Tabla 2. Características físicas del humo de sílice, del polvo de vidrio y relleno. | |||||||||||||||||||

| Parámetro | Humo de sílice | Polvo de vidrio | Relleno | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Valor obtenido | Valor de referencia da NBR 13956-1 | Valor obtenido | Valor de referencia | Valor obtenido | Valor de referencia | ||||||||||||||

| Masa especifica | 2,25 g/cm3 | - | 2,55 g/cm3 | - | 2,70 g/cm3 | - | |||||||||||||

| Humedad | Máx. 3,0% | ≤ 3,0% | - | - | - | - | |||||||||||||

| % retenido en el tamiz 45 μm | Máx. 10,0% | ≤ 10,0% | - | - | - | - | |||||||||||||

| Superficie específica - Blaine | 247,0 m2/kg | - | 393,0 m2/kg | - | 234,0 m2/kg | - | |||||||||||||

| Índice de actividad puzolánica | Mín. 105,0% | ≥ 105,0% | 6,4 MPa | 6,0 MPa** | - | - | |||||||||||||

| * prueba realizada utilizando la metodología de la NBR 5751 (ABNT, 2015). | |||||||||||||||||||

| Tabla 3. Composición química de los materiales. | |||||||||||||||||||

| Componente | Materiales (valores em % de massa) | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cemento | Humo de sílice | Polvo de Vidrio | Arena | ||||||||||||||||

| Pérdida por ignición (PI) | 4,05 (= 6,50)* | 3,60(= 6,00)** | 0,58 | 0,58 | |||||||||||||||

| Óxido de calcio (CaO) | 61,4 | <0,20 | 9,1 | 0,071 | |||||||||||||||

| Óxido de aluminio (Al2O3) | 4,31 | <0,20 | 3,7 | 3,4 | |||||||||||||||

| Dióxido de silicio (SiO2) | 23 | 94,1 | 74 | 94 | |||||||||||||||

| Trióxido de azufre (SO3) | 2,97 (=4,5)* | - | - | - | |||||||||||||||

| Óxido férrico (Fe2O3) | 2,49 | <0,50 | 0,42 | 0,67 | |||||||||||||||

| Óxido de potasio (K2O) | 0,96 | 1,28 | 0,56 | 1,2 | |||||||||||||||

| Óxido de fósforo (P2O5) | 0,52 | - | - | - | |||||||||||||||

| Óxido de estroncio (SrO) | 0,27 | <0,20 | 0,039 | - | |||||||||||||||

| Ion de cloro (Cl-) | 0,12 | - | - | - | |||||||||||||||

| Dióxido de torio (ThO2) | <0,01 | <0,01 | <0,01 | <0,01 | |||||||||||||||

| Uraninita (U3O8) | <0,01 | <0,01 | <0,01 | <0,01 | |||||||||||||||

| Dióxido de titanio (TiO2) | - | <0,20 | - | 0,35 | |||||||||||||||

| Óxido de cromo (III) (Cr2O3) | - | - | - | 0,049 | |||||||||||||||

| Óxido de magnesio (MgO) | - | - | 0,74 | - | |||||||||||||||

| Óxido de rubidio (Rb2O) | - | - | 0,016 | - | |||||||||||||||

| Óxido de sodio (Na2O) | - | - | 11 | 0,37 | |||||||||||||||

| * Valores de referencia de la NBR 16697 (ABNT, 2018). | |||||||||||||||||||

| Tabla 4. Características físicas del agregado fino. | ||||||||||||||

| Parámetro | Método | Valor obtenido | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Absorción de agua | NBR 16916 (ABNT, 2021) | 0,64% | ||||||||||||

| Masa especifica | NBR 16916 (ABNT, 2021) | 2,56 g/cm3 | ||||||||||||

| Masa unitaria | NBR 16972 (ABNT, 2021) | 1475,78 kg/m3 | ||||||||||||

| Masa unitaria compactada | NBR 16972 (ABNT, 2021) | 1617,83 kg/m3 | ||||||||||||

| Impurezas orgánicas | NBR NM 49 (ABNT, 2006) | Solución más clara que la estándar | ||||||||||||

| Material fino que pasa por el tamiz de 75 μm, por lavado | NBR 16973 (ABNT, 2021) | 1,66% | ||||||||||||

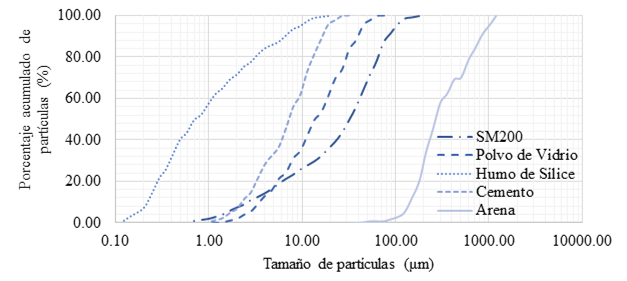

La Figura 1 muestra la distribución granulométrica de cemento, humo de sílice, polvo de vidrio, agregado fino (arena de cuarzo) y relleno (SM200). Hay un d50 de 0,8 μm para humo de sílice, 7 μm para cemento, 15 μm para polvo de vidrio, 32 μm para relleno y 270 μm para agregado fino.

|

||||

| Figura 1. Distribución de tamaños de los materiales granulares que componen el UHPC. | ||||

2.2 Métodos

Para la producción de todas las mezclas UHPC, se adoptó una relación agua/ligante fija de 0,18. Inicialmente se produjeron dos dosificaciones: una como referencia (REF), con 0% de polvo de vidrio, y otra con 50% de polvo de vidrio (VD50) en reemplazo volumétrico por cemento; en ambas mezclas se consideró la incorporación de humo de sílice, en un contenido del 8% con relación a la masa de cemento de la mezcla de referencia. Posteriormente, se optimizó la dosificación del VD50 con base en el concepto de empaquetamiento de partículas, aplicando el modelo de Alfred (Ecuación 1).

|

Donde: CPFT es el porcentaje acumulativo de partículas de partículas más pequeñas que Dp, Dp es el diámetro de la partícula, DL es el diámetro de la partícula más grande en la distribución, DS es el diámetro de la partícula más pequeña en la distribución y q es una constante, designado por módulo de distribución de tamaño de partícula.

El valor del coeficiente de distribución utilizado en la optimización de la mezcla VD50 se determinó considerando la distribución granulométrica discreta y las proporciones de los materiales que componen la mezcla. Así, se obtuvo la curva de distribución granulométrica experimental de la mezcla y, aplicando el modelo de Alfred, se obtuvo la curva teórica. Mediante un proceso iterativo de ajuste de la curva teórica a la curva experimental, buscando obtener el máximo coeficiente de correlación entre ellas, se determinó el valor del coeficiente de distribución (q = 0,17; R² = 0,9913).

La composición de la mezcla optimizada se determinó mediante un proceso de optimización matemática, que utilizó como datos de entrada la distribución granulométrica discreta de los materiales constituyentes de la mezcla y el coeficiente de distribución determinado para el VD50. De forma iterativa, el programa calcula el diámetro de las partículas más pequeñas y más grandes presentes en la mezcla, proporcionando la curva de distribución granulométrica teórica del modelo de empaquetamiento adoptado (modelo de Alfred). Simultáneamente, se ajusta el contenido de cada material constituyente para obtener el máximo coeficiente de correlación entre las curvas teórica y experimental. Al final del proceso, la composición de cada material granular constituyente de la mezcla optimizada se da en términos de porcentaje, en masa.

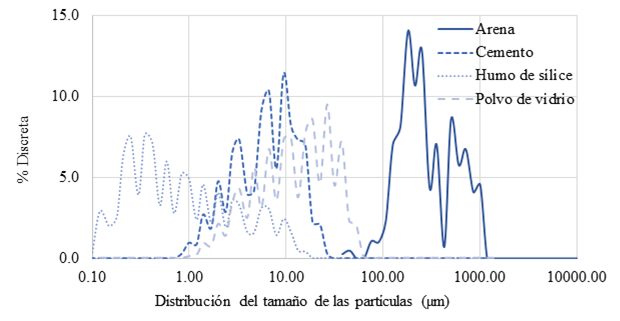

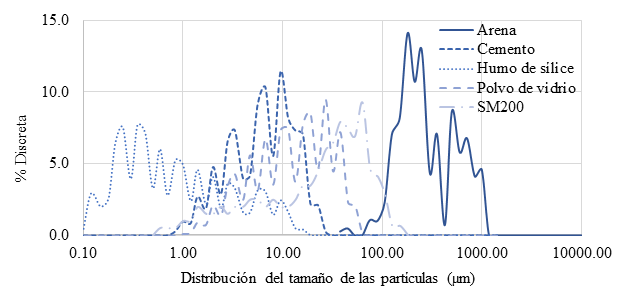

Así, con la ayuda de un editor de hojas de cálculo, utilizando la herramienta solver, se determinó la proporción óptima de los materiales constituyentes de la mezcla optimizada, identificada como VD50E. Como puede verse en la Figura 2, el rango granulométrico entre la arena y el polvo de vidrio no está ocupado por ninguna partícula de los materiales granulares constituyentes iniciales. Por esta razón, con el fin de aumentar la eficiencia del empaque de la mezcla seleccionada, se incluyó el relleno (SM200) en la lista de materiales de la mezcla (Figura 3), generando una segunda mezcla optimizada basada en el concepto de empaque de partículas (VD50SM), aplicando el modelo de Alfred y el valor del coeficiente de distribución determinado.

|

||||

| Figura 2. Distribución granulométrica discreta de materiales sin SM200. | ||||

|

||||

| Figura 3. Distribución granulométrica discreta de materiales con SM200. | ||||

La Tabla 5 muestra la mezcla unitaria (en masa), el índice de consistencia y el consumo de cemento para las características estudiadas. La consistencia se midió siguiendo la NBR 13276 (ABNT, 2016). Cabe señalar que el contenido de aditivo superplastificante se determinó con el fin de obtener una consistencia de (380±10) mm (consistencia fluida) para las mezclas REF y VD50, manteniendo el mismo contenido de superplastificante en la elaboración de las mezclas optimizadas, con el fin reducir las variables de proceso. El contenido de aditivo reductor de la contracción se adoptó en base a las recomendaciones del fabricante. La compatibilidad entre los aglutinantes y los aditivos se verificó mediante el ensayo de mini-slump (Kantro, 1980).

| Tabla 5. Mezcla unitaria, índice de consistencia y consumo de cemento del UHPC producido. | |||||||||||||||||||

| Mezclas | Cemento | Humo de sílice | Polvo de vidrio | Arena | Relleno | Agua | SP* | RR** | Consistencia (mm) | Consumo de cemento (kg/m3) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1 | 0,08 | 0,00 | 1,07 | 0,00 | 0,18 | 0,02 | 0,01 | 380 | 1,000 | |||||||||

| VD50 | 1 | 0,16 | 0,81 | 2,15 | 0,00 | 0,18 | 0,04 | 0,02 | 385 | 500 | |||||||||

| VD50E | 1 | 0,43 | 0,46 | 2,11 | 0,00 | 0,18 | 0,04 | 0,02 | 345 | 510 | |||||||||

| VD50SM | 1 | 0,29 | 0,40 | 2,01 | 0,30 | 0,18 | 0,04 | 0,02 | 323 | 514 | |||||||||

| *Aditivo superplastificante. | |||||||||||||||||||

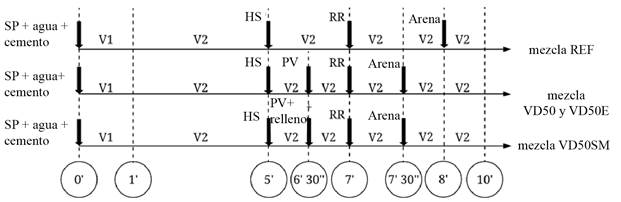

Luego se moldearon manualmente cuerpos de prueba cilíndricos, con dimensiones de 50 mm x 100 mm, siguiendo un procedimiento de mezcla de materiales desarrollado durante la investigación y adecuado para cada una de las diferentes mezclas (Figura 4). En la producción de la mezcla VD50SM, el polvo de vidrio y el relleno se pesaron por separado y luego se empaquetaron en el mismo paquete y se homogeneizaron durante aproximadamente 2 minutos antes de agregarlos a la mezcla.

|

||||

| Figura 4. Procedimiento de mezcla de las dosificaciones, donde V1 y V2 representan, respectivamente, las velocidades baja y alta del mezclador. | ||||

Luego del moldeado, los cuerpos de prueba fueron colocados en una cámara aclimatada, donde permanecieron por un tiempo aproximado de 48 horas, hasta su desmoldeo. Los cuerpos de prueba fueron luego sometidos a sus respectivos procedimientos de curado. Para realizar el curado térmico (CT), las muestras se colocaron en un recipiente apropiado lleno de agua, con el fin de garantizar que todos los cuerpos de prueba estuvieran completamente sumergidos. Este recipiente se colocó en un horno sin ventilación, que se calentó a (90±5)°C durante dos horas, lo que corresponde a una velocidad de calentamiento de aproximadamente 35°C/h. Luego de este período de calentamiento, las muestras permanecieron en el horno por 24 horas, momento en el cual fueron retiradas y llevadas a una sala aclimatada, permaneciendo en este ambiente por un período de 24 horas. Finalmente, las probetas se colocaron en un recipiente con agua saturada de cal hasta el envejecimiento del ensayo. Otro grupo de cuerpos de prueba fue sometido a curado por inmersión (CI) en agua saturada con cal.

Luego se verificó la resistencia mecánica de los cuerpos de prueba a través del ensayo de compresión axial, conforme a la NBR 5739 (ABNT, 2018), a las edades de 7, 28 y 180 días, considerando 8 cuerpos de prueba por mezcla (4 para CT y 4 para CI). Además, se evaluó la absorción de agua por capilaridad, según NBR 9779 (ABNT, 2012), a los 28 días de edad, considerando 6 ejemplares por mezcla (3 para CT y 3 para CI). Los resultados obtenidos se analizaron mediante Análisis de Varianza (ANOVA) y en los casos en que F > Fcrítica, indicando que existen diferencias estadísticas en el grupo, se utilizó la prueba de Tukey para verificar qué muestras eran diferentes al resto del grupo.

3. Resultados

3.1 Resistencia a la compresión

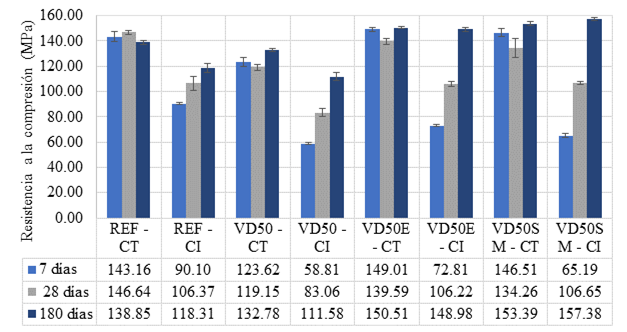

En la Figura 5, se presentan gráficamente los resultados de resistencia a la compresión para las mezclas estudiadas. Los valores corresponden al promedio de los cuatro valores individuales obtenidos de los cuerpos de prueba ensayados a las edades de interés, es decir, a los 7, 28 y 180 días.

|

||||

| Figura 5. Resistencia a la compresión de los UHPC producidos. | ||||

Comparando los diferentes tipos de curado, a los 7 días de edad, es posible observar que las muestras sometidas a CT alcanzaron valores de resistencia cerca de 2 veces superiores las muestras sometidas a IC, con excepción de la mezcla REF, que tuvo una resistencia alrededor de 1,6 veces superior. Esta ganancia de resistencia puede atribuirse principalmente a la aceleración de las reacciones de hidratación del cemento y de las reacciones puzolánicas de las adiciones minerales incorporadas, debido a la exposición a la temperatura de (90±5)°C en el curado térmico. Sin embargo, esta ganancia no es tan expresiva a edades más avanzadas (a los 180) días la relación CT/CI varió entre 0.97 y 1.17; lo que puede explicarse porque el curado térmico sólo anticipa la resistencia final del composite, teniendo poco impacto en la resistencia en edades posteriores, especialmente en las dosificaciones optimizadas a través del empaquetamiento de partículas. Un comportamiento similar fue observado por otros autores que evaluaron el desempeño de las mezclas UHPC bajo diferentes condiciones de curado. Heinz et al. (2012) analizaron el comportamiento mecánico de UHPC utilizando probetas cúbicas, sometidas a curado térmico, obteniendo valores de resistencia de 232,5 MPa, mientras que a los 7 días de edad se obtuvo un valor de 136,3 MPa cuando curado por inmersión (1,76 veces mayor); a los 28 días se obtuvieron resistencias de 232,8 MPa (CT) y 216,1 MPa (CI) (1,08 veces superior). Sokolovicz (2020) investigó el comportamiento de UHPC sometidas a curado térmico y obtenidas por empaquetamiento de partículas, obteniendo resistencias 1,25 veces superiores los 7 días y 1,13 a los 28 días, con muestras sometidas a curado por inmersión.

En la Figura 5 también se puede observar que hubo pérdida de resistencia entre los 7 y 28 días en las muestras sometidas a CT. Sin embargo, dicha pérdida no es significativa según el análisis estadístico ANOVA y la prueba de Tukey. Melo (2000) atribuyó esta pérdida de resistencia a los cambios generados en la microestructura del hormigón debido al proceso acelerado de hidratación del cemento. También es posible observar una recuperación de la resistencia a edades más avanzadas (180 días), lo que puede atribuirse a la actividad puzolánica del humo de sílice. Además, como verificaron Du y Tam (2015), las reacciones puzolánicas del polvo de vidrio son más lentas en comparación con el proceso de hidratación del cemento, hecho que también puede haber contribuido a la posterior recuperación de la resistencia de las muestras con la incorporación de este material fino.

En las muestras optimizadas a través del empaquetamiento de partículas, inicialmente no produjo hubo una ganancia de resistencia significativa en relación con las mezclas dosificadas tradicionalmente. A los 7 días de edad, las resistencias de las muestras de la mezcla VD50E y VD50SM son inferiores a las de referencia, sin embargo, son estadísticamente iguales a la resistencia de la mezcla VD50. Este hecho se explica por el menor consumo de cemento de las mezclas VD50, VD50E y VD50SM con relación a la mezcla de REF, perjudicando el comportamiento mecánico de estas mezclas a edades tempranas. A edades más avanzadas se observa un aumento significativo de la resistencia de las muestras optimizadas. Lopes (2019) también observó ganancias significativas de resistencia después de 28 días de edad en hormigones optimizados mediante empaquetamiento de partículas y las atribuyó al fortalecimiento de las zonas de transición por adiciones minerales. Esta justificación también puede aplicarse en este caso, ya que hubo un alto consumo de humo de sílice en las mezclas optimizadas. Sokolovicz (2020) evaluó el comportamiento mecánico de UHPC empacado y sometido a curado húmedo, obteniendo resistencias de 115.30 MPa, 138.60 MPa y 158.9 MPa, a los 7, 28 y 91 días, respectivamente. En este caso, se observa un desarrollo más uniforme de la resistencia en el tiempo, lo que puede explicarse por el hecho de que las muestras presentan un menor consumo de humo de sílice y porque no tienen la incorporación de polvo de vidrio, que tiene una actividad puzolánica más lenta, como se ha mencionado anteriormente. También se observa que la resistencia final obtenida por el autor se aproxima a la obtenida en este trabajo.

Cabe destacar que el desarrollo de la resistencia a la compresión del UHPC estudiado se produce debido a la hidratación del cemento y de la reacción puzolánica del humo de sílice y del polvo de vidrio. Dependiendo del tipo y contenido de adición mineral utilizada y el régimen de curado adoptado, puede producirse una ganancia significativa de resistencia a edades superiores a los 28 días (como se puede ver en la Figura 5 para la resistencia a los 180 días), hecho que debe tenerse en cuenta en el diseño de estructuras de hormigón.

3.2 Absorción de agua por capilaridad

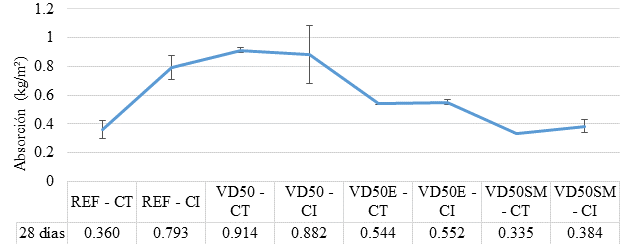

En la Figura 6 se presentan gráficamente los resultados del ensayo de absorción de agua por capilaridad obtenidos para las dosificaciones producidas. Los valores corresponden al promedio de los tres valores individuales obtenidos de los cuerpos de prueba ensayados a la edad de 28 días.

|

||||

| Figura 6. Absorción de agua por capilaridad de los UHPC producidos. | ||||

A partir de la Figura 6, es posible observar que los niveles más bajos de absorción de agua por capilaridad se obtuvieron en las muestras optimizadas mediante empaquetamiento de partículas, considerando el uso de SM200 (VD50SM). Este hecho puede explicarse por el efecto de relleno que proporciona el material, lo que permite obtener una microestructura más densa y homogénea, además de generar una estructura de poros desconectados, reduciendo la absorción de agua por parte del material (Tam et al, 2012). Además, se observa que las muestras optimizadas (VD50E y VD50SM), en general, absorbieron menos agua que las dosificadas tradicionalmente, lo que puede explicarse tanto por el mejor llenado de los vacíos proporcionado por el empaque de partículas como por el alto consumo de humo de sílice, que además del efecto filler aporta una cantidad adicional de CSH generado por la reacción puzolánica, obstruyendo los poros presentes en el material (Tam et al, 2012). Este efecto también explica por qué, en general, las muestras sometidas a CT mostraron menor absorción de agua que las sometidas a IC, ya que este procedimiento de curado aumenta la cantidad de CSH a edades tempranas debido a la aceleración de las reacciones de hidratación del cemento.

Cabe destacar la gran dispersión de resultados observada para algunos UHPC estudiados, como es el caso de REF-CI y VD50-CI. Como los valores de absorción de agua por capilaridad obtenidos para estas mezclas son muy bajos (0,793 kg/m2 para REF-IC y 0,882 kg/m2 para VD50-CI), se aprecia una pequeña diferencia entre los valores obtenidos para los cuerpos de prueba de las muestras puede resultar en una desviación estándar considerable, como se observa en el presente estudio, correspondiente a coeficientes de variación de 10,4% y 26,0%, respectivamente).

Así, con base en los resultados obtenidos, se constató que el procedimiento de ensayo prescrito en la NBR 9779 (ABNT, 2012) para determinar la absorción de agua por capilaridad en morteros y hormigones endurecidos no era adecuado para aplicación en UHPC, ya que, debido a la baja cantidad de poros presentes en la microestructura del hormigón, cuerpos de prueba no presentaron diferencias significativas de masa después de largos periodos en el horno o s de exposición al agua.

3.3 Análisis estadístico

Las tablas 6, 7, 8 a la 9, que se presentan a continuación, muestran los resultados de los análisis estadísticos realizados para los resultados de resistencia mecánica y absorción de agua por capilaridad de los UHPC producidos. Cabe destacar que Sí y No indican si existe o no una diferencia significativa.

| Tabla 6. Resistencia mecánica a los 7 días - diferencia significativa (F = 68,87 y Fobtenido = 2,42). | ||||||||||||||

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF - CT | Sí | No | Sí | No | Sí | No | Sí | |||||||

| REF - CI | Sí | Sí | Sí | No | Sí | Sí | ||||||||

| VD50 - CT | Sí | Sí | Sí | Sí | Sí | |||||||||

| VD50 - CI | Sí | No | Sí | No | ||||||||||

| VD50E - CT | Sí | No | Sí | |||||||||||

| VD50E - CI | Sí | No | ||||||||||||

| VD50SM - CT | Sí | |||||||||||||

De acuerdo con la Tabla 6, es posible observar que hubo una diferencia significativa en los valores de resistencia a la compresión (a los 7 días de edad) de las muestras sometidas a CT, en comparación con las muestras después de IC. La incorporación de polvo de vidrio proporcionó una disminución significativa en la resistencia mecánica de UHPC.

| Tabla 7. Resistencia mecánica a los 7 días - diferencia significativa (F = 9,07 e Fobtenido = 2,42). | ||||||||||||||

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF - CT | Sí | No | Sí | No | Sí | No | Sí | |||||||

| REF - CI | No | No | Sí | No | No | No | ||||||||

| VD50 - CT | Sí | No | No | No | No | |||||||||

| VD50 - CI | Sí | No | Sí | No | ||||||||||

| VD50E - CT | Sí | No | No | |||||||||||

| VD50E - CI | No | No | ||||||||||||

| VD50SM - CT | No | |||||||||||||

A los 28 días de edad (Tabla 7), se puede observar que las mezclas VD50-CT, VD50SM-CT y VD50SM-CI no presentaron diferencias significativas con relación a la mayoría de las ADCC estudiadas. Para la mezcla VD50SM, con la incorporación de humo de sílice, polvo de vidrio y relleno, el procedimiento de curado utilizado (CT o CI) no implicó diferencias significativas en cuanto a la resistencia mecánica. Las muestras con incorporación de polvo de vidrio y sometidas a CT no mostraron diferencias significativas con relación a la muestra de referencia tras el CT.

| Tabla 8. Resistencia mecánica a los 7 días - diferencia significativa (F = 19,84 e Fobtenido = 2,42). | ||||||||||||||

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF - CT | Sí | No | Sí | No | No | No | Sí | |||||||

| REF - CI | No | No | Sí | Sí | Sí | Sí | ||||||||

| VD50 - CT | Sí | No | No | Sí | Sí | |||||||||

| VD50 - CI | Sí | Sí | Sí | Sí | ||||||||||

| VD50E - CT | No | No | No | |||||||||||

| VD50E - CI | No | No | ||||||||||||

| VD50SM - CT | No | |||||||||||||

De acuerdo con la Tabla 8, es posible observar que hubo una diferencia significativa en los valores de resistencia a la compresión (a los 180 días de edad) de las muestras sometidas a CT, en comparación con las muestras después del CI en las mezclas REF y VD50. En los demás, el tipo de curado no interfirió significativamente en la resistencia. En las muestras sometidas a CT, la incorporación de polvo de vidrio no proporcionó una diferencia significativa en la resistencia a la compresión de los UHPC.

| Tabla 9. Absorción de agua a los 28 días - diferencia significativa. | ||||||||||||||

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF - CT | Sí | Sí | Sí | No | No | No | No | |||||||

| REF - CI | No | No | Sí | Sí | Sí | Sí | ||||||||

| VD50 - CT | No | Sí | Sí | Sí | Sí | |||||||||

| VD50 - CI | Sí | Sí | Sí | Sí | ||||||||||

| VD50E - CT | No | No | No | |||||||||||

| VD50E - CI | No | No | ||||||||||||

| VD50SM - CT | No | |||||||||||||

De acuerdo con la Tabla 9, es posible observar que no hubo diferencia significativa en los valores de absorción de agua de las muestras sometidas a CT, en comparación con las muestras después de CI, excepto en la muestra sin polvo de vidrio (REF). La incorporación de polvo de vidrio no aportó una diferencia significativa en la absorción de agua de los UHPC sometidos a CT (excepto la mezcla VD50). En cuanto a las mezclas en las que se busca un mejor empaquetamiento (VD50E y VD50SM), la disminución de los valores de absorción de agua por capilaridad fue significativa, en comparación con la mezcla VD50, independientemente del tipo de curado adoptado.

4. Conclusiones

A la vista de los datos obtenidos, se concluye que:

5. Agradecimientos

Al Consejo Nacional de Desarrollo Científico y Tecnológico (CNPq) por el apoyo financiero para la realización de esta investigación y al Instituto de Investigaciones Tecnológicas del Estado de São Paulo (IPT), por la asistencia en las pruebas de caracterización de los ligantes.

Referencias

Abbas, S., Soliman, A. M., Nehdi, M. L. (2015), Exploring mechanical and durability properties of ultra-high-performance concrete incorporating various steel fiber lengths and dosages. Construction and Building Materials. 75: 429-441. https://doi.org/10.1016/j.conbuildmat.2014.11.017

Abdollahnejad, Z., Kheradmand, M., Pacheco-Torgal, F. (2017), Short-Term Compressive Strength of Fly Ash and Waste Glass Alkali-Activated Cement-Based Binder Mortars with Two Biopolymers. Journal of Materials in Civil Engineering. 29(7). https://doi.org/10.1061/(ASCE)MT.1943-5533.0001920

Alkaysi, M., El-Tawil, S., Liu, Z., Hansen, W. (2016), Effects of silica powder and cement type on durability of ultra-high-performance concrete (UHPC). Cement and Concrete Composites. 66: 47- 56. https://doi.org/10.1016/j.cemconcomp.2015.11.005

Associação Brasileira de Normas Técnicas. (2018). NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 5751 Materiais pozolânicos - Determinação da atividade pozolânica com cal aos sete dias. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 9779: Argamassa e concretos endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2013). NBR 11579: Cimento Portland - Determinação do índice de finura por meio da peneira 75 μm (nº200). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2016). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 13956-1: Sílica ativa para uso com cimento Portland em concreto, argamassa e pasta. Parte 1: Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2010). NBR 15895: Materiais pozolânicos - Determinação do teor de hidróxido de cálcio fixado - Método Chapelle modificado. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 16372: Cimento Portland e outros materiais em pó - Determinação da finura pelo método de permeabilidade ao ar (método de Blaine). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 16605: Cimento Portland e outros materiais em pó - Determinação da massa específica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16606: Cimento Portland - Determinação da pasta de consistência normal. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16607: Cimento Portland - Determinação dos tempos de pega. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2021). NBR 16916: Agregado miúdo - Determinação da densidade e da absorção de água. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2021). NBR 16972: Agregados - Determinação da massa unitária e do índice de vazios. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2021). NBR 16973: Agregados - Determinação do material fino que passa pela peneira de 75 μm por lavagem. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2001). NBR NM 49: Agregado miúdo - Determinação de impurezas orgânicas. Rio de Janeiro.

Bahedh, M. A., Jaafar, M. S. (2018), Ultra High-Performance Concrete Utilizing Fly Ash as Cement Replacement under Autoclaving Technique. Case Studies in Construction Materials. 9. https://doi.org/10.1016/j.cscm.2018.e00202

Castro, A., Ferreira, F. (2016), Effect of particle packing in the durability of high performance concretes. RevistaIngeniería de Construcción. 31(2):91 - 104. http://dx.doi.org/10.4067/S0718-50732016000200003

Castro, A. L., Pandolfelli, V. C. (2009), Revisão: Conceitos de dispersão e empacotamento de partículas para a produção de concretos especiais aplicados na construção civil. Cerâmica. 55:18-32. https://doi.org/10.1590/S0366-69132009000100003

De Larrard, F., Sedran, T. (1994), Optimization of ultra-high perfomance concrete by the use of a packing model. Cement and Concrete Research. 24(6):997-1009. https://doi.org/10.1016/0008-8846(94)90022-1

Melo, A. B. (2020), “Influência da cura térmica (vapor) sob pressão atmosférica no desenvolvimento da microestrutura dos concretos de cimento Portland”, Tese (Doutorado), Universidade de São Paulo, p. 296.

Du, H., Tan, K. H. (2014). Effect of particle size on alkali-silica reaction in recycled glass mortars. Construction and Building Materials. 66: 275-285. https://doi.org/10.1016/j.conbuildmat.2014.05.092

Funk, J. E.; Dinger, D. R. (1994), Predictive process control of crowded particulate suspensions: applied to ceramic manufacturing. New York: Springer Science Business Media.

Ganesh, P., Murthy, A. R. (2019), Tensile behaviour and durability aspects of sustainable ultra-high performance concrete incorporated with GGBS as cementitious material. Construction and Building Materials. 197:667-680. https://doi.org/10.1016/j.conbuildmat.2018.11.240

Heinz, D., Urbonas, L., Gerlicher, T. (2012), “Effect of Heat Treatment Method on the Properties of UHPC” in: M. Schimdt, E. Fehling, C. Glotzbach, S. Fröhlich, S. Piotrowski (Eds.), Ultra-High Perfomance Concrete and Nanotechnology in Construction, HiperMat, Kassel, HE, (Germany), pp. 283-290.

Instituto de Pesquisa Econômica Aplicada (IPEA). (2012), “Diagnóstico dos Resíduos Sólidos Urbanos”. Disponível em: <https://www.ipea.gov.br/portal/images/stories/PDFs/relatoriopesquisa/121009_relatorio_residuos_solidos_urbanos.pdf>. Acesso em: 27 de março de 2020.

Kantro, D. (1980), Influence of Water-Reducing Admixtures on Properties of Cement Paste-A Miniature Slump Test. Cement, Concrete and Aggregates. 2(0):95-102. https://doi.org/10.1520/CCA10190J.

Lopes, H. M. T. (2019), “Aplicação do conceito de empacotamento de partículas na otimização de dosagem de concretos de cimento Portland”, Dissertação (Mestrado), Universidade de São Paulo, p. 172.

Mehta, A., Ashish, D. K. (2020), Silica fume and waste glass in cement concrete production: A review. Journal of Building Engineering. https://doi.org/10.1016/j.jobe.2019.100888

Schwarz, N., Cam, H., Neithalath, N. (2008), Influence of a fine glass powder on the durability characteristics of concrete and its comparison to fly ash. Cement & Concrete Composites. 30: 486-496. https://doi.org/10.1016/j.cemconcomp.2008.02.001

Shi, C., Wu, Z., Xiao, J., Wang, D., Huang, Z., Fang, Z. (2015), A review on ultra-high-performance concrete: Part I. Raw materials and mixture design. Construction and Building Materials.101:741-751. https://doi.org/10.1016/j.conbuildmat.2015.10.088

Sokolovicz, B. C. (2020), “Avaliação das propriedades mecânicas e microestrutura de concreto de ultra alto desempenho com adições minerais e resíduos industriais”, Tese (Doutorado), Universidade Federal de Santa Maria, p. 358.

Tam, C. M., Tam, V. W. Y., Ng, K. M. (2012). Assessing drying shrinkage and water permeability of reactive powder concrete produced in Hong Kong. Construction and Building Materials. 26:79-89. https://doi.org/10.1016/j.conbuildmat.2011.05.006

Terzian, P. (2005 ), Concreto pré-fabricado . In: Isaia G. C. “Concreto Ensino Pesquisas e Realizações”, São Paulo, IBRACON, v.2.

Tutikian B., F., Isaia, G. C., Helene, P. (2011), Concreto de Alto e Ultra-Alto Desempenho. In: Isaia, G. C. “Concreto: Ciência e Tecnologia”, São Paulo, IBRACON.

Wang, X., Yu, R., Song, Q., Shui, Z., Liu, Z., Wu, S., Hou, D. (2019), Optimized design of ultra-high-performance concrete (UHPC) with a high wet packing density. Cement and Concrete Research. 126. https://doi.org/10.1016/j.cemconres.2019.105921

Zhang, H., Ji, T., Lin, X. (2019), Pullout behavior of steel fibers with different shapes from ultra-high performance concrete (UHPC) prepared with granite powder under different curing conditions. Construction and Building Materials. 211: 688-702. https://doi.org/10.1016/j.conbuildmat.2019.03.274