| Revisión | https://doi.org/10.21041/ra.v12i2.522 |

Residuos de mármol en materiales para la construcción: una revisión del uso del polvo de mármol en morteros, concretos y ladrillos

Marble residues in construction materials: a review of the use of marble powder in mortars, concrete, and bricks Resíduos de mármore em materiais de construção: uma revisão do uso do pó de mármore em argamassas, concreto e tijolos

Armando Nicolás

Moreno1

*

![]() ,

César

Ponce Palafox2

,

César

Ponce Palafox2

![]() ,

Elia Martha

Múzquiz-Ramos1

,

Elia Martha

Múzquiz-Ramos1

![]() ,

Felipe

Avalos Belmontes1

,

Felipe

Avalos Belmontes1

![]()

1 Facultad de Ciencias Químicas Unidad Saltillo, Universidad Autónoma de Coahuila, Blvd. V. Carranza y José Cárdenas Valdés, C.P. 25280, Saltillo, México.

2 Escuela de Arquitectura Unidad Torreón, Universidad Autónoma de Coahuila, Carretera Torreón - Matamoros km. 7.5. Ejido El Águila. Ciudad Universitaria. C.P. 27087. Torreón, Coahuila, México.

*Contact author: nicolas.moreno@uadec.edu.mx

Recepción:

17

de

noviembre

de

2020.

Aceptación:

19

de

abril

de

2022.

Publicación: 01 de mayo de 2022.

| Citar como:Moreno, A., Ponce P., Múzquiz, E., Avalos, F. (2022), “Residuos de mármol en materiales para la construcción: una revisión del uso del polvo de mármol en morteros, concretos y ladrillos”, Revista ALCONPAT, 12(2), pp. 162–183, DOI: https://doi.org/10.21041/ra.v12i2.522 |

Resumen

Este artículo tiene como objetivo hacer una revisión de los trabajos realizados usando polvo de mármol como sustitución de cemento, arena o agregado fino en concreto, mortero y ladrillos. Se revisaron investigaciones realizadas en varias partes del mundo con procedimientos experimentales diferentes. Se concluye que el polvo de mármol se puede usar como sustituto parcial de cemento o agregado fino (hasta por un 15 %, dependiendo del material a sustituir), sin afectar la resistencia a compresión de las muestras o las piezas, y sin importar la forma. Por lo tanto, el polvo de mármol no sólo ayuda a aminorar la contaminación que genera, sino que también a la reducción de uso como arena y polvillo, aportando al desarrollo sustentable.

Palabras clave:

polvo de mármol,

ladrillo,

mortero,

concreto,

cemento.

1. IntroducciÓn

El mármol es una roca metamórfica compuesta por carbonatos. En términos comerciales, la palabra mármol no tiene un sentido petrológico, en ocasiones se aplica el término a rocas como tobas, serpentinas y granito, aunque a menudo se refiere a rocas calcáreas como calizas recristalizadas, dolomías, mármol, ónix y travertino (Coordinación General de Minería, 2014).

Según los datos del Servicio Geológico de Estados Unidos (USGS) en 2018, México es uno de los mayores productores a nivel mundial de varios minerales no metálicos. En 2019 la Dirección General de Minas (DGM) reportó un aumento de 4,663 millones de pesos del 2017 al 2018 en la producción nacional de los minerales no metálicos, lo que representa un incremento del 23.9% (Servicio Geológico Mexicano, 2019).

China, India y otros países, incluido México, son los principales productores de roca dimensionable. La roca dimensionable incluye una amplia variedad de rocas, dentro de las cuales se puede mencionar el granito, calizas y mármol.

El proceso de producción del mármol comienza con la extracción de la roca por medios mecánicos (sierras), generando bloques de gran tamaño, los que posteriormente serán divididos en tamaños menores para su comercialización. A este proceso se le conoce como laminación.

El proceso de laminado consiste en cortar el bloque de roca para obtener placas de 2 a 3 cm de espesor, y se realiza utilizando sierras con incrustaciones de diamante, después, la placa obtenida se somete a un pulido para desbastar las partes rugosas de la roca y abrillantar por medio de abrasivos y agua. Terminado el pulido, las placas se someten a cortes para dimensionarla a necesidad del cliente, de igual manera, para cumplir con los requerimientos del cliente, el producto se somete a un proceso de biselado, secado o bien encerado, por último, el empaque y el embarque del producto para su comercialización nacional o internacional (Coordinación General de Minería, 2014).

Una tonelada de piedra de mármol procesada por cortes verticales y horizontales para la producción de bloque y laminación produce entre un 35% a 45% de vertidos o lechadas de materiales no utilizados, (Singh et al. 2017).

Esta lechada de desechos, especialmente después de secarse, causa riesgos ambientales como la contaminación por polvo, que ocupa tierras agrícolas y otras áreas cercanas, lo que las vuelve infértiles. (Singh et al. 2017). En 2017, la producción mundial de mármol fue de 2,352,614 toneladas (Servicio Geológico Mexicano, 2019), entonces se generaron 941,045 toneladas de desecho, considerando un 40% del producto procesado.

Debido al gran problema que genera el polvo de mármol (resguardo de desechos, contaminación por óxido de calcio (CaO), el cual es absorbido por el suelo, provocando que se vuelva infértil), se han realizado investigaciones científicas para su aplicación en el sector de la construcción, ya sea como sustituto de cemento en morteros o concretos o también como fabricados de bloques o ladrillos aplicables a los sistemas constructivos en diversas partes del mundo.

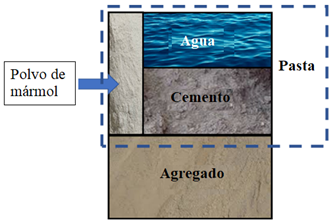

En este trabajo se hace una revisiÓn de los trabajos realizados usando polvo de mármol como sustitución de cemento, arena o agregado fino en concreto, mortero y ladrillos, con el objeto de reportar las formas en las que puede sustituir cemento o agregado fino para fabricar ladrillos no estructurales, entre otras contribuciones.

2. Polvo de mÁrmol como insumo en la construcciÓn

En este apartado se evalúa el uso del polvo de mármol como insumo en la construcción, se realiza una revisión exhaustiva de artículos publicados, se exponen de manera concisa y detallada los resultados de cada estudio de la aplicación del polvo de mármol en: cemento, mortero, concreto y ladrillos.

2.1 El polvo de mármol como sustituto parcial de cemento.

El polvo de mármol presenta un alto contenido de Carbonato de Calcio (CaCO3), el cual se puede adicionar a morteros y concretos base cemento Portland para aumentar la vida útil, funcionando éste como rellenador de poros. (Singh et al. 2017).

Otros autores, por el contrario, piensan que la sustitución parcial de CaCO3 produce modificaciones químicas, que se traducen en cambios en las propiedades mecánicas y físicas del cemento (Tobón & Kazes Gómez, 2008).

Se han realizado adiciones de entre el 3 y 5% de polvo de mármol a pastas de cemento Portland, y no se han presentado modificaciones en su comportamiento mecánico.

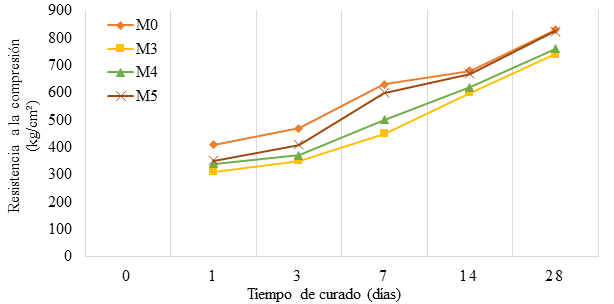

El-Sayed, Farag, Kandeel, Younes, y Yousef (2016) sustituyeron el 3, 4 y 5 % del peso del cemento con polvo de mármol, observando que, por la alta presencia de carbonato de calcio, no afectó las propiedades del cemento. Con las pastas de cemento endurecido se realizaron pruebas a compresión a edades de 1, 3, 7, 14 y 28 días, se observó que las resistencias aumentaron proporcionalmente a la edad de curado de 1 a 28 días, como se muestra en la Figura 1

Se mostró que el espécimen con 5% (M5) de polvo de mármol, a los 28 días de curado, obtuvo la misma resistencia a la compresión que la muestra control de cemento Portland ordinario sin adiciones.

Las otras muestras de 3 y 4 % de sustitución de cemento por polvo de mármol tienen una resistencia a la compresión menor en comparación con la M5 y M0.

Con esto, el aprovechamiento del polvo de mármol en la industria del cemento se vuelve factible por los beneficios económicos y ecológicos que representa el uso de un deshecho.

Singh, et al., (2017), menciona que el polvo de mármol tiene un alto contenido de Carbonato de Calcio (CaCO3) y esto ayuda a incrementar la vida útil de pastas y concretos base cemento, mientras que Tobón & Kazes Gómez, (2008) mencionan lo contrario. El-Sayed, Farag, Kandeel, Younes, y Yousef (2016), muestran que sustituir polvo de mármol por cemento en pequeñas cantidades no afecta la resistencia a la compresión.

En estos trabajos se demuestra que la resistencia a la compresión de los especímenes no se ve afectada cuando se sustituye como máximo el 5% de polvo de mármol por cemento. Se observa en las gráficas de resultado de ensayes que el incremento de resistencia es similar en los especímenes que tienen polvo de mármol y los que no lo tienen.

2.2 El polvo de mármol y su aplicación en morteros.

Los morteros base cemento Portland son de los materiales compuestos más utilizados en la industria de la construcción, y el cemento es el material de la construcción que genera más contaminación de CO2 al ambiente en su proceso de fabricación. Por esta razón los investigadores han llevado a cabo estudios experimentales haciendo sustitución parcial al cemento por polvo de mármol para reducir su uso.

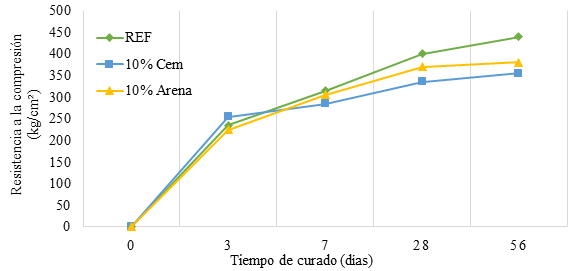

Corinaldesi, Moriconi y Naik (2010) sustituyeron el 10 % de cemento por polvo de mármol de una muestra de referencia y en una segunda opción sustituyeron el 10 % del agregado fino del mortero (arena), como se muestra en la Tabla 1. Se fabricaron de cada mezcla, 3 barras de 40 x 40 x 160 mm de donde se obtuvieron cubos de 40 mm por lado, para realizar ensayes a compresión a 3, 7, 28 y 56 días de curado.

| Tabla 1. Proporciones de mortero (Corinaldesi, et al., 2010) | ||||||||||||||

| Mezcla | Ref | 10% Cemento | 10% Arena | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A/C | 0.61 | 0.68 | 0.59 | |||||||||||

| Agua (kg/m3) | 275 | 276 | 266 | |||||||||||

| Cemento (kg/m3) | 450 | 405 | 450 | |||||||||||

| Arena (kg/m3) | 1350 | 1350 | 1215 | |||||||||||

| Polvo de mármol (kg/m3) | 0 | 45 | 135 | |||||||||||

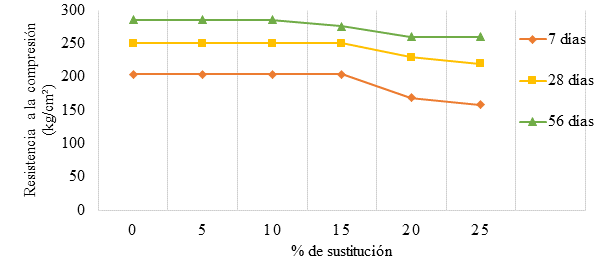

Los resultados obtenidos se muestran en la Figura 2, se observa que la mezcla con remplazo de 10% de cemento por polvo de mármol mostró reducción en la resistencia a la compresión. Sin embargo, el polvo de mármol utilizado como reemplazo del 10% de arena, obtuvo mayor resistencia que la mezcla con reemplazo de polvo de mármol por cemento.

|

||||

| Figura 2. Resistencia a la compresión frente a tiempo de curado para morteros con sustitución parcial de polvo de mármol por cemento y arena. (Corinaldesi, et al., 2010) | ||||

Li G. L. et al (2019), proponen la sustitución con polvo de mármol en dos opciones para el mortero base cemento. La primera propuesta es la sustitución parcial del cemento en la mezcla, sin alterar la relación agua-cemento (a/c), y una segunda en la que se reemplaza una parte del cemento y del agua necesaria para la fabricación del mortero, cambiando la relación a/c.

En primer lugar, para cada mezcla de mortero, el volumen de pasta (volumen de agua, cemento, expresado como porcentaje de volumen del mortero) más el volumen del polvo de mármol (expresado como porcentaje de volumen de mortero) fue fijado en 60%.

El polvo de mármol se ajustó a 0, 5, 10, 15 y 20 % y el volumen de pasta respectivo se fijó en 60, 55, 50, 45 y 40%, para sumar cada una de las mezclas el 60 % fijado con anterioridad. El volumen del agregado fino se fijó en el 40% del volumen total del mortero (Figura 3). Para la segunda propuesta el polvo de mármol reemplazó en 0, 5, 10, 15 y 20% del volumen del cemento, que fue fijado al 100, 95, 90, 85 y 80%.

Es importante recalcar que el volumen del agua de la mezcla se mantiene constante. (Figura 4). Con cada una de las mezclas se fabricaron 3 cubos de 100 mm por lado, después de 28 días de curado se realizaron las pruebas de resistencia a la compresión.

|

||||

| Figura 3. Método de reemplazo de cemento (Li, et al., 2019) | ||||

|

||||

| Figura 4. Método de reemplazo de pasta (Li, et al., 2019) | ||||

Las pruebas mostraron que en el mortero con reemplazo de pasta (cemento y agua) con una relación a/c de 0.40 y aumentando el volumen del polvo de mármol de 0% a 20%, incrementó la resistencia del cubo de 607.75 a 730.12 kg/cm², en la relación a/c de 0.55 aumentó la resistencia a la compresión de 402.79 a 543.51 kg/cm².

En las mezclas de mortero donde solo se sustituyó parcialmente el cemento con polvo de mármol de 0 a 5% y con una relación a/c de 0.40, la fuerza del cubo aumentó de 607.75 a 610.81 kg/cm², y aumentado el volumen de polvo de mármol de 0% a 20% se presentó una disminución de resistencia a la compresión de 607.5 a 488.44 kg/cm².

En el mismo caso, pero con una relación a/c de 0.55, y sustituyendo del 0 al 10% del cemento por polvo de mármol, la resistencia aumentó de 402.79 a 411.97 kg/cm², y con el remplazo de 0% a 20% la resistencia del cubo disminuyó de 402.79 a 344.66 kg/cm².

En el trabajo realizado por Yamanel y col. (2019) realizaron morteros reemplazando el 0, 5, 10, 15 y 20 % de cemento por polvo de mármol, y fabricaron prismas de 40 x 40 x 160 mm, curados durante 28 días, antes de realizar las pruebas mecánicas y de durabilidad de las muestras (Tabla 2).

| Tabla 2. Proporciones de la mezcla de morteros. (Yamanel, et al., 2019) | ||||||||||||||

| Muestra | Cemento g | Polvo de mármol g | Arena g | Agua g | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| M-0 | 450 | 0 | 1350 | 225 | ||||||||||

| M-5 | 427.5 | 22.5 | 1350 | 225 | ||||||||||

| M-10 | 405 | 45 | 1350 | 225 | ||||||||||

| M-15 | 382.5 | 67.5 | 1350 | 225 | ||||||||||

| M-20 | 360 | 90 | 1350 | 225 | ||||||||||

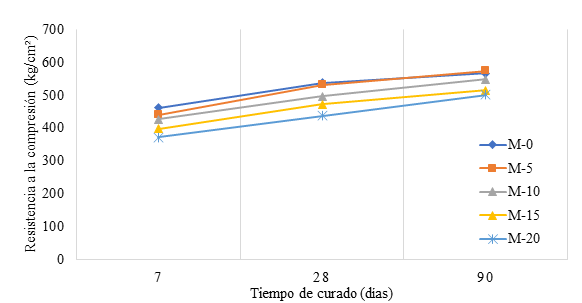

A los 28 días de curado la resistencia a compresión de las mezclas afectadas al 5, 10, 15 y 20% es menor respecto a la de la mezcla sin sustitución de cemento.

A los 90 días de curado la mezcla con un reemplazo del 5% de polvo de mármol al cemento incrementó la resistencia a la compresión, inclusive mayor que la mezcla sin polvo de mármol (Figura 5).

|

||||

| Figura 5. Resistencia a la compresión de los morteros (Yamanel, et al., 2019) | ||||

Toubal Seghir, N., et al. (2019), fabricaron morteros con proporciones 3:1 arena-cemento, y reemplazaron en niveles de 0%, 5%, 10% y 15% del peso de cemento en el mortero, por polvo de mármol. Se mantuvo una relación agua/cemento de 0.5 (constante). Las pruebas de resistencia a la compresión se hicieron con cubos de 50 mm de los morteros fabricados, y se ensayaron a 3, 7, 28 y 65 días. Las muestras fueron curadas al aire libre, este estudio ofreció los siguientes resultados: Todas las muestras hasta el 15% de sustitución obtuvieron una resistencia a la compresión menor que la muestra sin polvo de mármol, se atribuye esta disminución a la falta de curado, lo que provocó vacíos y grietas dentro de las muestras, así como una reducción de densidad de las muestras.

Corinaldesi, Moriconi y Naik (2010), muestran que el sustituir cemento por polvo de mármol, afecta la resistencia a la compresión y cuando se sustituye polvo de mármol por arena no se ve afectada. Li G. L. et al (2019), muestran que el incremento en la sustitución de polvo de mármol por cemento disminuye la resistencia a compresión y cuando la sustitución es menor la resistencia se mantiene o aumenta. Toubal Seghir, N., et al. (2019) muestra que para tener buenos resultados en la resistencia a compresión es necesario tener un buen curado de los especímenes.

Cuando se sustituye el polvo de mármol por cemento en morteros, en la mayoría de los casos se presenta una diminución en la resistencia a la compresión, sobre todo en relaciones agua/cemento menores a 0.5. Cuando la relación agua/cemento aumenta, la resistencia a compresión de las muestras también aumenta. Otro factor importante en la resistencia de las muestras es el curado, se menciona que cuando las muestras no se curan la resistencia a edades tempranas es baja.

2.3 Concreto con polvo de mÁrmol.

2.3.1 Polvo de mármol como sustituto parcial del agregado fino del concreto.

También se ha buscado la aplicación del polvo de mármol en concretos, ya sea como sustituto parcial del cemento o como agregado fino, sin menoscabar la resistencia a la compresión.

En 2010, Santos, Villegas y Betancourt proponen la sustitución parcial del agregado fino del concreto y usar polvo de mármol.

La propuesta que realizaron fue el reemplazo parcial de arena por polvo de mármol en rangos de 10 en 10, de 0-80 %, manteniéndose fijos la relación a/c, el peso del cemento y del agregado grueso, como se muestra en la Tabla 3.

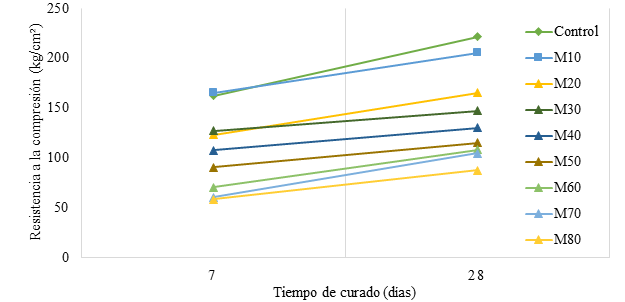

De las pruebas de resistencia a la compresión aplicadas a las dosificaciones anteriores a los 7 y 28 días de curado se obtuvieron los siguientes resultados que se muestran en la Figura 6.

Se puede constatar que a medida que se incrementa el porcentaje de sustitución de arena por polvo de mármol, la resistencia a compresión disminuye. Dicha pérdida de resistencia es similar al porcentaje de polvo de mármol, es decir, la dosificación M40 tiene un 40% menos de resistencia a la compresión en comparación con el control (Santos, et al., 2012).

Hebnoub, H., et al. (2011) sustituyeron parcialmente en proporciones del 25%, 50%, 75% y 100% polvo de mármol por el agregado fino; fabricaron cilindros de concreto y fueron curados y probados según las normas de la Unión Europea (EU). Las muestras fueron ensayadas a edades de 2, 14, 28 y 90 días de curado, para determinar su resistencia a la compresión. Los resultados encontrados por los autores reflejaron que la resistencia a la compresión en las tasas de sustitución del 25, 50 y 75 % ofrecieron una mayor resistencia que la muestra testigo; la sustitución del 100% a edades de 14 y 28 días presentó una menor resistencia que la muestra sin polvo de mármol, pero a la edad de 90 días, la resistencia prácticamente se equiparó con la muestra original.

Rahangdale, S. & Qureshi, S. (2018) realizaron un estudio comparando las propiedades de un concreto tradicional con uno fabricado con materiales complementarios (ceniza volante para el cemento; piedra y polvo de mármol en sustitución parcial de agregado fino).

Se fabricaron 14 muestras, en las primeras 3 muestras (1, 2 y 3) se sustituyó el 35% de cemento por ceniza volante y el agregado fino fue reemplazado en un 30% por piedra y polvo de mármol, en cantidades de 20% - 10%, 15% - 15% y 10% - 20% respectivamente; las resistencias a la compresión fueron menores a las registradas por la muestra de concreto control (35.58 N/mm²), variando a 28 días las resistencias de 28.05, 28.87 y 30.35 N/mm².

En las muestras 4, 5 y 6 se mantuvo la cantidad de ceniza volante, pero las cantidades de piedra y polvo de mármol se aumentaron al 40% de la siguiente manera: 30-10%, 20-20%, 10-30%, obteniéndose las siguientes resistencias a 28 días: 27.25, 25.65 y 26.65 N/mm². De estos resultados se puede observar que se mantiene el decremento mostrado en la resistencia a la compresión de las series 1, 2 y 3.

En las muestras 7, 8, y 9, se disminuyó la ceniza volante a un 25%, y se vuelve al 30% de sustitución en agregados finos en la misma cantidad que el de las muestras 1, 2 y 3; las resistencias registradas fueron de 29.75, 32.04 y 35.45 N/mm², siendo estas mayores a las anteriores, pero aún se mantiene por debajo de la muestra original.

En las siguientes 3 muestras (10, 11 y 12) se mantiene la ceniza volante al 25% y el porcentaje de sustitución del agregado fino cambia al 40% como en las muestras 4, 5 y 6, los resultados obtenidos fueron de 30.29, 31.54 y 29.87 N/mm², y una vez más se observa que las resistencias a la compresión disminuyen.

En la muestra 13 la ceniza volante se consideró en un porcentaje de 22.5%, y en el agregado fino del 30% (10% piedra de mármol y 20% polvo de mármol). A los 28 días la resistencia a la compresión registrada fue de 35.49 N/mm², que es la mayor de las muestras analizadas, prácticamente igualando a la resistencia a la compresión de la muestra control.

En la última muestra (14) la ceniza volante sustituyó en un 20% al cemento, y en el agregado fino del 30% (10% piedra de mármol y 20% polvo de mármol) a los 28 días la resistencia registrada fue de 38.87 N/mm, incrementándose la resistencia a la compresión en un 0.75%, siendo prácticamente la misma resistencia que la muestra de referencia.

De esta manera, con las dosificaciones de la muestra 14 se minimiza el uso de cemento, por lo tanto, los autores recomiendan utilizar materiales suplementarios para resolver problemas ambientales y avanzar a la sostenibilidad del desarrollo de la industria de la construcción.

Verma, M., Kaushal, N. & Sharma, A. (2019) sustituyeron en la fabricación de concreto el agregado fino en proporciones de 0%, 5%, 10%, 15%, 20%, 25% y 30% por polvo de mármol, y realizaron pruebas a compresión a los 7 y 28 días de edad. Los resultados obtenidos en la muestra sin modificación fueron de 19.10 y 24.73 N/mm² a 7 y 28 días respectivamente.

En la muestra del 5% se observa un incremento de 20.36 y 27.40 N/mm² en 7 y 28 días respectivamente, de igual manera en la muestra de 10% se volvió a presentar incremento de resistencia de 20.51 y 29.92 N/mm² en 7 y 28 días respectivamente.

A partir de las muestras con 15% al 30% las resistencias a la compresión presentaron disminución respecto a la muestra original con disminuciones a 7 días de 15.85 a 12.14 N/mm² y en 28 días de 24.44 a 18.07 N/mm², por lo que se determina que una sustitución parcial del agregado fino hasta por un 10% de polvo de mármol genera una mayor resistencia a la compresión.

En Giza, Egipto, Mostafa Shaaban (2020) realizó un estudio donde sustituye en concreto lanzado, porcentajes del 5, 10, 15, 20, 25 y hasta el 30% parcialmente de arena con polvo de mármol. A los siete días de edad las muestras ensayadas a resistencia a la compresión con la sustitución parcial del 5% obtuvieron un valor menor a la muestra sin polvo de mármol.

Las muestras a partir del 10% presentaron aumento en la resistencia a la compresión, a los 28 días de edad (del 5% hasta el 30%), esto debido a la finura del polvo de mármol que realiza un efecto de relleno en el concreto. También se determina que la adhesión del concreto lanzado aumenta proporcionalmente a mayor sustitución de polvo de mármol por arena.

Ince, C., et al. (2020) utilizaron polvo de mármol en concreto puzolánico; el concreto fue preparado con un 20% de humo de sílice sustituyendo cemento y el polvo de mármol en proporciones de sustitución del agregado fino del 10% y 20%, se fabricaron cilindros de 15 cm de diámetro con una altura de 30 cm. El estudio tuvo una duración de 1 año y todas las muestras fueron curados bajo agua. Los resultados de resistencia a la compresión muestran que la sustitución del 20% de humo de sílice aumentó la resistencia a la compresión a largo plazo, se atribuye este aumento de resistencia a la actividad puzolánica del humo de sílice. En cuanto a la sustitución del polvo de mármol en el agregado fino, la sustitución de 20% presenta un ligero decremento en la resistencia a la compresión que la mostrada por la sustitución del 10%, comparada con la muestra control sin sustitución. Tanto las muestras de 10% como las de 20% presentan aumento en la resistencia a la compresión.

Santos, Villegas y Betancourt (2010) y Rahangdale, S. & Qureshi, S. (2018) encontraron que a mayor cantidad de polvo de mármol menor resistencia a la compresión. Hebnoub, H., et al. (2011) y Verma, M., Kaushal, N. & Sharma, A. (2019) muestran que se puede sustituir polvo de mármol en mayor cantidad sin verse afectada la resistencia. Ince, C., et al. (2020) muestran en los resultados que la sustitución de polvo de mármol hasta de 20% en concreto puzolánico se puede tener un incremento en la resistencia a compresión.

De acuerdo con los autores de este apartado, se menciona que sustituir polvo de mármol por agregado fino hasta un 10% no afecta en la resistencia a la compresión, ya que no aumenta ni disminuye cuando se incrementa la sustitución de polvo de mármol por agregado fino en el concreto. Si la resistencia disminuyese considerablemente, podría atribuirse a que el polvo de mármol hasta un 10 % ayuda a cubrir poros que el agregado fino no puede hacer, y cuando es mayor al 10% le falta agregado que ayude a dar fuerza al concreto.

2.3.2 Polvo de mármol como sustituto parcial del cemento en el concreto.

También se han realizado pruebas a concretos de alto rendimiento, en un estudio realizado por Talah, Kharchi y Chaid (2015), elaboraron dos mezclas de estudio, la primera como concreto de referencia (RC) y una segunda mezcla de concreto de alto rendimiento con polvo de mármol (HPCMP) al cual se le sustituyó un 15% de cemento por polvo de mármol. Las dosificaciones usadas se muestran en la Tabla 4.

Tabla 3. Dosificaciones de concreto (Santos, et al., 2012)

Material

Control

M10

M20

M30

M40

M50

M60

M70

M80

Arena

kg/m3

793

714

634

555

476

397

317

238

159

Polvo de mármol

kg/m3

0

79

159

238

317

397

476

555

634

Grava

kg/m3

1044

1044

1044

1044

1044

1044

1044

1044

1044

Agua

kg/m3

228

325

325

325

325

325

325

325

325

Cemento

kg/m3

325

325

325

325

325

325

325

325

325

a/c

kg/m3

0.7

0.7

0.7

0.7

0.7

0.7

0.7

0.7

0.7

Figura 6.

Resultados de resistencia a la compresión de los concretos con polvo de mármol. (Santos, et al., 2012)

Tabla 4. Proporciones de mezclas y propiedades del concreto. (Talah, et al., 2015)

Mezcla

Relación a/c

Cemento kg/m3

Polvo de mármol kg/m3

Agua kg/m3

Arena kg/m3

Grava 3/8 kg/m3

Grava 8/16 kg/m3

RC

0.5

400

0

200

788

163

886

HPCMP

0.5

340

60

200

788

163

886

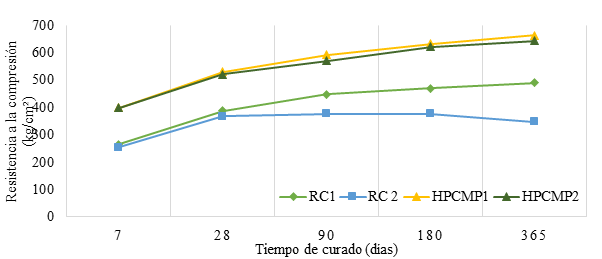

Se evaluaron las resistencias a la compresión de cada mezcla sobre cilindros de 160 x 320 mm, a los 7, 28, 90, 180 y 365 días de edad. Todas las muestras se compactaron mediante una mesa vibratoria, después del desmolde las muestras fueron divididas en dos grupos iguales y curadas en las siguientes condiciones: en la primera condición de curado las muestras se sumergieron en agua hasta la edad de la prueba, mientras que, en la segunda condición de curado, se sumergieron en agua agresiva (5% CaCl2) hasta la edad de prueba.

En la Figura 7 se muestrans los resultados de resistencia a la compresión de las mezclas, según la condición de curado y la edad del concreto.

|

||||

| Figura 7. Evolución de la resistencia a la compresión a diferentes edades (Talah, et al., 2015) | ||||

El resultado indica que hubo una ganancia sistemática en la resistencia a la compresión con el contenido de polvo de mármol. Se observó que la relación entre la resistencia a la compresión de las probetas sometidas a curado por agua y las curadas bajo condiciones agresivas el concreto de referencia se desvió hasta un 29%. Sin embargo, esta relación para los concretos que contienen polvo de mármol se encuentra dentro de un rango del 3%, dependiendo principalmente del contenido de polvo de mármol y la edad de prueba. Esto implica que los concretos de referencia son más sensibles a medios agresivos que el concreto con polvo de mármol. (Talah, et al., 2015).

En 2017 Singh , Srivastava y Bhunia, realizan pruebas a concretos sustituyendo en 0, 10, 15, 20 y 25% del cemento por polvo de mármol, además se experimenta con 3 relaciones a/c 0.35, 0.4 y 0.45. La dosificación de los concretos se muestra en la Tabla 5.

Ghorbani, S., et al. (2018) sustituyeron proporcionalmente el cemento Portland tipo II, por 0%, 5%, 10% y 20%, de polvo de mármol, polvo de granito o la combinación de ambos. Las muestras se sometieron a curado y fueron analizadas a 7 y 28 días de edad. En las muestras de polvo de mármol y polvo de granito como sustituto parcial de cemento, no se afectó significativamente la resistencia a la compresión, tanto en 7 días, como en 28 días. En las muestras donde solo se sustituyó con polvo de mármol, las muestras de 5 a 15% de sustitución presentaron una mejora a la resistencia a la compresión, no así la sustitución del 20% que presentó una disminución de resistencia a la compresión de 0.94 y 0.96 veces tanto en las mezclas de polvo de mármol como en las de polvo de granito; en las muestras donde se sustituyó con polvo de granito por cemento, la muestra del 10% ofreció una resistencia mayor entre los rangos de 1.14 y 1.09 veces de la muestra sin sustitución alguna. Los autores determinaron que el aumento en la resistencia a la compresión presentada en este estudio se debe a la mejora de la densidad de las muestras por el relleno de los poros de estas. Por último, según aumenta la edad del curado, disminuye la pérdida de resistencia a la compresión.

Mostafa Shaaban (2020) sustituyó parcialmente cemento por polvo de mármol en la mezcla para la fabricación de concreto lanzado, en proporciones del 5, 10, 15, 20, 25, hasta 30%. Los resultados obtenidos reportaron que el uso del polvo de mármol en cualquiera de las proporciones de sustitución presentaron un decremento en la resistencia a la compresión; en las muestras de 5% de sustitución a edades tempranas (7 días) presentaron una disminución en la resistencia a la compresión del 5.4% con relación a la muestra original, y a los 28 días, una disminución que llegó al 23.4% en las muestras con el 30% de sustitución de polvo de mármol.

Babouri, L., et al. (2020) usaron polvo de mármol como sustituto parcial de cemento portland ordinario en la fabricación de concreto; los porcentajes de sustitución usados fueron del 5%, 10%, 15%, y 20%, y realizaron pruebas de resistencia a la compresión a 2, 7, 14 y 28 días curado.

Las muestras con 5%, 10% y 15% presentaron resultados de resistencia a la compresión menor a la muestra original sin polvo de mármol, pero la muestra con el 5% de polvo de mármol, desde el día 2 hasta el 28 de la última prueba mostraron un aumento de resistencia, se atribuye este aumento de resistencia a la compresión a que el polvo de mármol reduce la porosidad, lo que se refleja en una muestra con menos vacíos, y, por lo tanto, más resistente.

| Tabla 5. Proporciones de mezcla de concreto (Singh, Srivastava y Bhunia, 2017) | ||||||||||||||

| Relación a/c | Mezcla | Cemento kg/m3 | Polvo de mármol% | Polvo de mármol kg/m3 | Agregado grueso kg/m3 | Agregado fino kg/m3 | Agua kg/m3 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.35 | Control | 422 | 0 | 0 | 1278 | 689 | 148 | |||||||

| M10 | 379.8 | 10 | 42.2 | 1278 | 689 | 148 | ||||||||

| M15 | 358.7 | 15 | 63.3 | 1278 | 689 | 148 | ||||||||

| M20 | 337.6 | 20 | 84.4 | 1278 | 689 | 148 | ||||||||

| M25 | 316.5 | 25 | 105.5 | 1278 | 689 | 148 | ||||||||

| 0.4 | Control | 394 | 0 | 0 | 1257.2 | 707.2 | 158 | |||||||

| M10 | 354.6 | 10 | 39.4 | 1257.2 | 707.2 | 158 | ||||||||

| M15 | 334.9 | 15 | 59.1 | 1257.2 | 707.2 | 158 | ||||||||

| M20 | 315.2 | 20 | 78.8 | 1257.2 | 707.2 | 158 | ||||||||

| M25 | 295.5 | 25 | 98.5 | 1257.2 | 707.2 | 158 | ||||||||

| 0.45 | Control | 351 | 0 | 0 | 1183 | 858 | 158 | |||||||

| M10 | 315.9 | 10 | 35.1 | 1183 | 858 | 158 | ||||||||

| M15 | 298.35 | 15 | 52.65 | 1183 | 858 | 158 | ||||||||

| M20 | 280.8 | 20 | 70.2 | 1183 | 858 | 158 | ||||||||

| M25 | 263.25 | 25 | 87.75 | 1183 | 858 | 158 | ||||||||

Los resultados de las pruebas de la resistencia a la compresión muestran un aumento de resistencia en las mezclas con reemplazo del 10% y del 15% con polvo de mármol. Este aumento puede atribuírse a que el polvo de mármol ayuda a formar mezclas más densas y sin tanta porosidad. Las mezclas con porcentajes de sustitución del 20 y 25% presentan una disminución en la resistencia a la compresión, que posiblemente se deba a la falta de material cementante en el concreto.

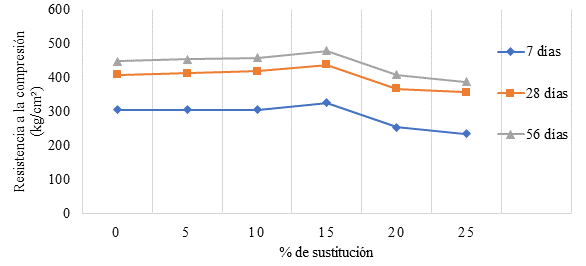

Las muestras con relación a/c de 0.35 presentaron un aumento de resistencia en la muestra con 15% de sustitución (Figura 8). De igual manera, en el mismo porcentaje de reemplazo, pero en la relación a/c de 0.40, también se presenta un incremento en la resistencia a la compresión (Figura 9).

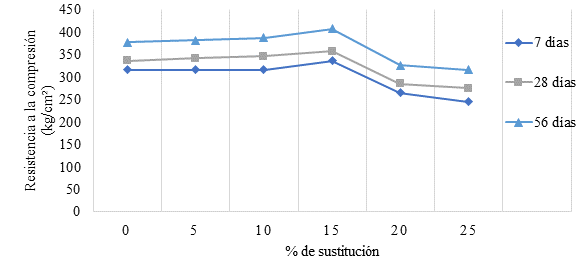

Para la relación a/c de 0.45 la resistencia a la compresión disminuyó, en comparación con las relaciones a/c de 0.35 y 0.40 (Figura 10).

|

||||

| Figura 8. Resistencia a la compresión de muestras de concreto con relación a/c 0.35. | ||||

|

||||

| Figura 9. Resistencia a la compresión de muestras de concreto con relación a/c 0.40. | ||||

|

||||

| Figura 10. Resistencia a la compresión de muestras de concreto con relación a/c 0.45 | ||||

En otra investigación se experimentó con reemplazo de cemento por residuos de mármol en 0, 5, 10 y 20%, y se determinó que el uso de polvo de mármol en concreto en el rango de 10-15% aumenta la resistencia a la compresión. (Khodabakhshian, et al., 2018).

Wang, Y., et al. (2022) fabricaron concreto reemplazando cemento por polvo de mármol en proporciones de 0%, 5%, 10%, 15%, 20% y 25%, en muestras de cubos de 150 mm, realizando pruebas de resistencia a la compresión a 3, 7, 14 y 28 días de edad, obteniendo los siguientes resultados: la muestra control presentó resistencias de 23.8, 29.8, 33.1 y 35.0 MPa en 3, 7, 14 y 28 días respectivamente, las muestras de 5% a los 3 días obtuvo una resistencia a la compresión menor que la muestra original, la muestra con 10% de polvo de mármol de los 3 a los 14 días, de igual manera que la de 5%, tuvo una resistencia menor, pero a los 28 días ésta fue de 35.4 MPa, incrementándose en un 1.14% respecto a la muestra original. Las demás sustituciones (15%, 20% y 25%) mostraron hasta en un 21.14% (28 días) menor resistencia a la compresión que la muestra sin polvo de mármol.

Talah, Kharchi y Chaid (2015) encontraron que se puede sustituir polvo de mármol por cemento y tener una ganancia en resistencia a compresión si se tiene un vibrado para sacar el aire en la fabricación de las muestras. Ghorbani, S., et al. (2018), Mostafa Shaaban (2020), Babouri, L., et al. (2020), (Khodabakhshian, et al., 2018), y Wang, Y., et al. (2022), encontraron que el rango de sustitución de polvo de mármol por cemento, para que no se vea afectada la resistencia a compresión, es de 0 a 10 %.

De este apartado se puede concluir que se puede sustituir hasta un 10% de polvo de mármol por cemento para que la resistencia a compresión en el concreto no se vea afectada. Según los resultados de los ensayos, la resistencia a compresión se afecta cuando la sustitución de polvo de mármol es mayor al 10%.

2.4 Polvo de mÁrmol, concreto, mortero y superplastificantes.

Los aditivos reductores de agua (plastificantes) y reductores de agua de alto rango (superplastificantes), contribuyen a aumentar la durabilidad y proporcionan una reducción de la cantidad de agua de por lo menos el 5%, disminuyendo la relación a/c, y los superplastificantes, por lo menos 12% y hasta 40%.

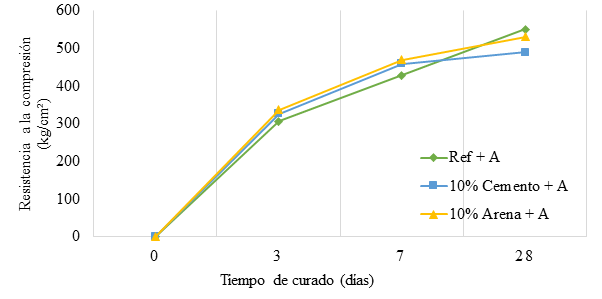

Corinaldesi, Moriconi y Naik (2010) en una muestra de referencia, sustituyeron el 10% de cemento por polvo de mármol y en una segunda opción sustituyeron el 10% de arena; además se agregó un aditivo superplastificante de base acrílica en una proporción del 0.5% del peso del cemento, como se muestra en la Tabla 6.

Se fabricaron 3 cubos obtenidos de barras de 40 x 40 x 160 mm de cada mezcla, para realizar pruebas de compresión a 3, 7, 28 y 56 días de curado.

Tabla 6. Proporciones de mortero con superplastificante.

Mezcla

Ref

10% Cemento

10% Arena

A/C

0.48

0.49

0.53

Agua (kg/m3)

220

200

240

Cemento (kg/m3)

450

405

450

Arena (kg/m3)

1350

1350

1215

Polvo de mármol (kg/m3)

0

45

135

Aditivo superplastificante (kg/m3)

2.25

2.02

2.25

Las dos muestras reportaron mayor resistencia a compresión en edades tempranas. A los 28 días de edad la muestra de referencia obtuvo mayor resistencia, sin embargo, el uso del plastificante proporcionó incremento en la resistencia a la compresión comparado con el estudio realizado sin aditivo. (Figuras 2 y 11).

|

||||

| Figura 11. Resistencia a la compresión con relación al tiempo de curado en morteros con aditivo superplastificante. | ||||

En síntesis, cuando se usa algún superplastificante en el concreto se logra un incremento en la resistencia a compresión. Se puede decir que se puede sustituir el polvo de mármol por cemento en una cantidad mayor al 10% y para compensar la resistencia se aplica un superplastificante.

2.5 Estudios experimentales previos para elaborar ladrillos con polvo de mármol.

Santos, Villegas, y Betancourt (2012) realizaron un estudio proponiendo una serie de dosificaciones teniendo como base el polvo de mármol, la cantidad de cemento en las muestras varió, y la cantidad de agua no cambió (Tabla 7).

| Tabla 7. Resultados de ladrillos a base de polvo de mármol. (Santos, et al., 2012) | ||||||||||||||

| Muestra No. | Cemento % | Agua (c+RM) % | Resistencia (kg/cm2) | Absorción % | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 8 | 15 | 45.83 | 17 | ||||||||||

| 2 | 11 | 15 | 81.56 | 16 | ||||||||||

| 3 | 14 | 15 | 82.76 | 18 | ||||||||||

Se fabricaron cilindros de 15 cm de altura y 7.5 cm de diámetro, también cubos de 5 cm. Concluyeron que la forma de los ladrillos no afectó a los resultados.

Los resultados muestran que hay una influencia importante en la resistencia con el incremento de 8 a 11% de cemento, pero a un porcentaje mayor de 11% no hay incremento en la resistencia.

Los resultados muestran que la absorción no cambió en función de la cantidad de cemento.

Morales-Olán, y colaboradores (2015) proponen la fabricación de un bloque de 14 x 20 x 40 cm de sección, elaborado con polvo de mármol, tepezil, cemento y agua. La dosificación se muestra en la Tabla 8. Las mezclas se compactaron mediante vibración y prensado, y tuvieron proceso de secado al sol por 48 horas.

| Tabla 8. Composición en porcentaje de materiales en las mezclas evaluadas. | ||||||||||||||

| Material | M1 % | M2 % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Residuo de Mármol | 55 | 35 | ||||||||||||

| Tepezil | 31 | 51 | ||||||||||||

| Cemento | 6 | 6 | ||||||||||||

| Agua | 8 | 8 | ||||||||||||

Los resultados que obtuvieron en la prueba de la absorción de agua muestran que; la muestra 1 absorbe menor cantidad de agua que la muestra 2, en cuanto a las pruebas de resistencia a la compresión, reportan un mejor comportamiento en la muestra 1 sobre la muestra 2, como se presenta en la Tabla 9.

| Tabla 9. Porcentaje de absorción de agua y resistencia a la compresión de las muestras. | ||||||||||||||

| Muestra No. | Absorción agua % | Resistencia (kg/cm2) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 19.43 ± 5.55 | 38.40 ± 1.84 | ||||||||||||

| 2 | 23.91 ± 0.25 | 21.46 ± 3.25 | ||||||||||||

Con los resultados presentados, la muestra 1 cumple con las características necesarias indicadas en las NMX-C-441-ONNCCE-2013 para trabajar como material de construcción de uso no estructural.

Otro estudio realizado para elaborar ladrillos con polvo de mármol fue realizado por Nevárez y Rangel (2014). En la Tabla 10 se indica la dosificación empleada para la elaboración de los ladrillos de referencia, curados de manera tradicional y saturados en agua. Las Tablas 11 y 12 reportan los resultados de las pruebas a compresión de ladrillos, con dos opciones de cantidad de cemento, 12 y 15%.

A todas las muestras, durante el proceso de llenado de los moldes, se les aplicó una precarga de 100 kg/cm² durante un minuto, pero, el autor no explica el proceso de precarga en su documento.

Tabla 10. Dosificaciones que aprobaron el ensaye de resistencia a la compresión.

Componente

Mezcla a 12% de cemento

Mezcla a 15 % de cemento

Polvo de mármol

10 kg

10 kg

Cemento

1.2 kg

1.5 kg

Arena

2 kg

2 kg

Agua

2 l

2 l

Tabla 11.

Resultado resistencia a la compresión de muestras de ladrillos a 7, 14 o 28 días de curado 15% cemento (Nevarez & Rangel, 2014)

Muestra No.

7 días de curado (kg/cm2)

14 días de curado (kg/cm2)

28 días de curado (kg/cm2)

1

122.7

89.12

89.99

2

138.5

Testigo

Testigo

3

140.7

119.29

Testigo

4

136.6

86.05

87.47

5

144.3

Testigo

88

6

129.9

86.46

88.96

7

109.7

88

87.88

8

149.9

86.79

88.57

9

130.9

86.61

86.2

10

100.4

87.79

86.16

| Tabla 12. Resultados de resistencia a la compresión con 12% de cemento. (Nevarez & Rangel, 2014) | ||||||||||||||

| No. Dias | Resistencia a la compresión (kg/cm2) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 7 días | 107 | |||||||||||||

| 14 días | 107.15 | |||||||||||||

| 28 días | 95.55 | |||||||||||||

Para el caso de 12% de cemento en las muestras se concluye que la mayor resistencia a la compresión se presenta a edades tempranas, es decir, a la edad de 7 días, mientras que para la edad de 14 y 28 días la resistencia disminuye en comparación a los 7 días, pero se mantiene la magnitud entre los 14 y 28 días. Para el caso de 15% de cemento la resistencia a compresión disminuye en comparación con las muestras de12% en la edad de 7 días, pero en las edades de 14 y 28 días aumenta, lo que indica que para la cantidad de cemento en porcentajes pequeños la resistencia aumenta a edad temprana y los porcentajes más altos aumentan la resistencia a edades avanzadas.

Betancourt et al (2015) elaboraron un ladrillo con Cemento Portland Compuesto tipo I, agua potable, arena de río y polvo de mármol, con el fin de observar el comportamiento de diferentes proporciones y formas de las muestras, cubos de 5 x 5 x 5 cm, cilindros de 7.5 de diámetro y 15 cm de alto y pastillas de 5 x 10 cm; los resultados de las pruebas a compresión se presentan en las Tablas 13, 14 y 15 respectivamente.

| Tabla 13. Resistencia a la compresión en cubos de 5 x 5 x 5 cm elaborados con base de polvo de mármol. (Betancourt Chávez, et al., 2015) | ||||||||||||||

| Mezcla # | Cemento % | Cal % | Agua % | Resistencia a la compresión kg/cm2 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 25 | 0 | 20 | 76.6 | ||||||||||

| 2 | 22.5 | 2.5 | 20 | 60 | ||||||||||

| 3 | 20 | 5 | 20 | 52 | ||||||||||

| Tabla 14. Resistencia a la compresión, en elementos cilíndricos de 7.5 x 15 cm elaborados con base de polvo de mármol. (Betancourt Chávez, et al., 2015) | ||||||||||||||

| Mezcla # | Cemento % | Cal % | Agua % | Resistencia a la compresión kg/cm2 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 25 | 0 | 20 | 67.90 | ||||||||||

| 2 | 22.5 | 2.5 | 20 | 56.24 | ||||||||||

| 3 | 20 | 5 | 20 | 48.00 | ||||||||||

| Tabla 15. Resistencia a la compresión de pastillas de 5 x 10 cm con materia base de polvo de mármol y arena, prensadas a 70 kg/cm². (Betancourt Chávez, et al., 2015) | ||||||||||||||

| Muestra | Cemento % | Arena % | Agua % | Resistencia a la compresión kg/cm2 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 8 | 0 | 20 | 28 | ||||||||||

| 2 | 10 | 20 | 20 | 76 | ||||||||||

| 3 | 10 | 30 | 20 | 90 | ||||||||||

En las tablas 13, 14 y 15 se muestran los resultados de resistencia a compresión de cubos, cilindros y pastillas fabricadas con polvo de mármol en su mayor porcentaje. En las tablas se muestran los porcentajes de cemento, arena y agua únicamente y el porcentaje que falta para llegar al 100% en cada pieza es lo que corresponde al polvo de mármol

Los elementos con mayor cantidad de cemento mostraron mejores resultados a la compresión. La forma del elemento no influye significativamente en los resultados. Con respecto a los resultados de la Tabla 15, se observa que, al agregar arena y comprimir la muestra, aumenta la resistencia a la compresión (Betancourt Chávez, et al., 2015).

Para las dosificaciones anteriores se consideró que, del peso a usar del polvo de mármol, se utilizaron los porcentajes de cemento, cal, arena y agua según lo indicado en las tablas 13, 14 y 15.

Moreno et al (2020) fabricaron ladrillos con una mezcla a base de polvo de mármol, cemento, agua y arena de río (AR), realizaron 4 mezclas más, tomando como base la dosificación mostrada en la Tabla 16.

| Tabla 16. Dosificación de ladrillo de mármol con arena de río (AR). (Moreno Juárez, et al., 2020) | ||||||||||||||

| Material | Cantidad | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Polvo de Mármol | 15 kg | |||||||||||||

| Cemento | 2.25 kg | |||||||||||||

| Arena de Río | 3 kg | |||||||||||||

| Agua | 7 l | |||||||||||||

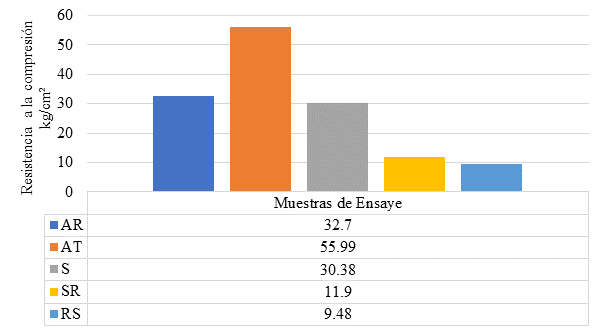

En la primera mezcla se agrega arena de rio, en la segunda mezcla se sustituyeron al 100% la arena de río por arena triturada caliza (AT), la tercera mezcla se sustituye al 100% la arena de río por arena sílica (S), la siguiente mezcla con un 66% de arena sílica y el resto del agregado con arena de río (SR), en la última mezcla con un 66% de arena de río y el resto con arena sílica (RS). Los resultados a compresión a 28 días de curado, según cada mezcla, se presentan en la Figura 12.

|

||||

| Figura 12. Resistencia a la compresión de muestras de ensaye. (Moreno Juárez, et al., 2020) | ||||

Con los resultados presentados, la mezcla AT tuvo mejor comportamiento a compresión (Figura 12), pero no cuenta con la suficiente resistencia para trabajar como ladrillo estructural según la norma NMX-C-404-ONNCCE-2012.

En Pakistán, Khan, et al (2021) analizaron el comportamiento de ladrillo de arcilla con la sustitución parcial de polvo de mármol en porcentajes de 0%, 5%, 10%, 15%, 20%, 25% y 30%.

En el estudio participaron 3 diferentes fábricas de ladrillos de la región; los resultados obtenidos fueron similares en cada una de las empresas participantes. Realizaron pruebas de eflorescencia, conductividad térmica, resistencia a la compresión, porosidad, absorción y densidad.

La densidad de los ladrillos en la muestra original sin polvo de mármol fue de 1.55 g/cm³, y disminuyó según aumentaba el porcentaje de sustitución hasta llegar al 30% con una densidad de 1.27 g/cm³. Las muestras no presentaron eflorescencia. La porosidad de las muestras también aumentó según el porcentaje de sustitución de polvo de mármol, de un 12.6% hasta un 52.71%, esto debido a la liberación de Dióxido de Carbono (CO2), además el Óxido de Calcio (CaO), siendo expandible provoca porosidad en la muestra, por lo tanto, también se refleja un aumento en la absorción de las muestras de un 18% hasta un 36%. Dado el incremento de la porosidad en los ladrillos, también la resistencia a la compresión se ve afectada considerablemente, decreciendo la resistencia de compresión de 18.06 MPa hasta 4.83 MPa. Khan et al (2021) comentan que las normas Turcas y Europeas indican que un ladrillo de arcilla deberá tener una resistencia mínima de 7 MPa, por lo que una sustitución de hasta un 20% de polvo de mármol por arcilla cumple con la norma de resistencia a compresión para ladrillo. Debido al aumento de la porosidad de los ladrillos, la conductividad térmica disminuyó de 0.99 a 0.86 W/mK, y se concluye que con este resultado las piezas trabajarían como aislamiento térmico.

Santos, Villegas, Betancourt (2012) y Khan et al (2021) encontraron buenos resultados en la resistencia a la compresión de los ladrillos a bajos contenidos de sustitución de polvo de mármol y a mayores porcentajes la resistencia disminuye, Morales-Olán, et al (2015) muestran resultados donde se combina polvo de mármol con Tepezil y se muestra que a mayor sustitución de polvo de mármol mayor resistencia. Nevárez y Rangel (2014) tienen es sus ladrillos resistencias a la compresión altas siempre y cuando se tenga una precarga en la fabricación de los ladrillos, Betancourt et al (2015) encontraron que la resistencia a la compresión de las muestras es proporcional a la cantidad de cemento, es decir, a mayor cemento mayor resistencia. Moreno et al (2020) en su investigación usaron diferentes tipos de arena resultando con el mejor comportamiento la arena caliza.

Como conclusión de este apartado se determina que los ladrillos de polvo de mármol pueden ser utilizados como elementos no estructurales y como aislamiento térmico.

3. Conclusiones

Como conclusión de esta revisión se puede mencionar que el polvo de mármol puede ser usado en la construcción ya sea para sustituir cemento, para sustituir agregado fino o para fabricar ladrillos no estructurales. Es un tema con mucho potencial donde se pueden tener buenos resultados si se profundiza en la investigación.

Se demuestra que el polvo de mármol como sustituto parcial del cemento en proporciones no mayores del 10-15% se mantiene u ofrece un incremento de la resistencia a la compresión en morteros, concretos y la fabricación de ladrillos.

La adición de superplastificantes demostró un aumento de la resistencia de compresión en las mezclas de concreto convencional y la sustitución parcial de polvo de mármol al cemento no afecta la resistencia a compresión en esta condición.

El polvo de mármol como agente principal para la elaboración de ladrillos, complementados con arena y cemento, son factibles para uso no estructural en la construcción de mampostería en viviendas.

Por otro lado, la reducción de la cantidad de cemento usado en el concreto y morteros proyecta una reducción de costos, porque la diferencia del valor comercial respecto al polvo de mármol es mayor en el cemento. Esto implica que usar el polvo de mármol en la fabricación de ladrillos disminuye el costo de las piezas.

La energía requerida en la producción de cemento es alrededor de 1,18 GJ / ton. Por tanto, si se sustituye un 15% de sustitución de cemento por polvo de mármol reduce el consumo de energía en casi un 1.05%.

Con la reducción del contenido de cemento, la huella de carbono mostraría una reducción, por lo que su uso mostraría un impacto positivo al medio ambiente.

Para la fabricación de ladrillos se observa que, si se usa una compactación del material en el proceso de fabricación, se logra una mayor resistencia a la compresión, también se concluye que usar arena triturada en lugar de arena de rio ayuda a la resistencia de las piezas.

En el caso del concreto se ha comprobado que es proporcional la pérdida de resistencia con el incremento de la sustitución de polvo de mármol. Se demostró que el porcentaje máximo de sustitución de polvo de mármol por cemento es del 10 % para que la resistencia no se vea afectada.

Para la aplicación de polvo de mármol en morteros se concluye que es similar que en la aplicación de polvo de mármol en concreto o ladrillos, es decir, que la resistencia a compresión con porcentajes bajos de polvo de mármol no se afecta.

Con base a lo anterior, es posible seguir estudiando la aplicación de polvo de mármol en morteros, concreto y fabricación de ladrillos. En la fabricación de ladrillos solo hace falta buscar la dosificación adecuada para que las piezas puedan ser usadas como estructurales, para lograr eso es necesario seguir estudiando este tema y llegar a encontrar la dosificación y agregados adecuados.

Referencias

Khodabakhshian, A., de Brito, J., Ghalehnovi, M., Shamsabadi, E. A. (2018), Mechanical, environmental and economic performance of structural concrete containing silica fume and marble industry waste powder. Construction and Building Materials, Volume 169, Pages 237-251, https://doi.org/10.1016/j.conbuildmat.2018.02.192.

Talah, A., Kharchi, F., Chaid, R. (2015), Influence of Marble Powder on High Performance Concrete Behavior, Procedia Engineering, Volume 114, Pages 685-690, https://doi.org/10.1016/j.proeng.2015.08.010

Betancourt Chávez, J. R., Lizárraga Mendiola, L. G., Narayanasamy, R., Olguín Coca, F. J., Sáenz López, A. (2015), Revisión sobre el uso de residuos de mármol, para elaborar materiales para la construcción. Revista de Arquitectura e Ingeniería, 9(3), 1-12, https://www.redalyc.org/articulo.oa?id=193943013004

Coordinación General de Minería (2014). Perfil del Mercado del Mármol. Ciudad de México: Dirección Generla del Desarrollo Minero.

Ferraz, D. F. (2016), Aditivos reductores de agua para concreto premezclado. Construcción y Tecnología en Concreto. http://www.revistacyt.com.mx/pdf/mayo2016/experto.pdf

Ghorbani, S., Tahi, I., Tavakkolizadeh, M., Davodi, A., de Brito, J. (2018), Improving corrosion resistance of Steel rebars in concrete with marble and granite waste dust as partial cement replacement, Construction, and Building Materials, Vol. 185 Pages: 110-119, https://doi.org/10.1016/j.conbuildmat.2018.07.066.

El-Sayed, H. A., Farag, A. B., Kandeel, A. M., Younes, A. A., Yousef, M. M. (2018), Characteristics of the marble processing powder waste at Shaq El-Thoaban industrial area, Egypt, and its suitability for cement manufacture, HBRC Journal, 14:2, 171-179, DOI: https://doi.org/10.1016/j.hbrcj.2016.06.002

Hebhoub, H., Aoun, H., Belachia, M., Houari, H., Ghorbel, E. (2011), Use of waste marble aggregates in concrete. Construction and Building Materials, Vol. 25, No. 3, Pages: 1167-1171, https://doi.org/10.1016/j.conbuildmat.2010.09.037

Ince, C., Hamza, A., Derogar, S., Ball, R. (2020), Utilization of waste marble dust for improved durability and cost efficiency of pozzolanic concrete, Journal of Cleaner Production, vol. 270, 122-213. https://doi.org/10.1016/j.jclepro.2020.122213

Khan, Z., Gul, A., Ali Shah, S. A., Qazi, S., Wahab, N., Badshah, E., Naqash, T., Shahzada, K. (2021). Utilization of Marble Wastes in Clay Bricks: A Step towards Lightweight Energy Efficient Construction Materials. Civil Engineering Journal, Vol. 7, No. 09, September, 2021, Pages 1488-1500, https://doi.org/10.28991/cej-2021-03091738

Li, L. G., Huang, Z. H., Tan, Y. P., Kwan, A. K. H., Chen, H. Y. (2019), Recycling of marble dust as paste replacement for improving strength, microstructure and eco-friendliness of mortar, Journal of Cleaner Production, Volume 210, Pages 55-65, ISSN 0959-6526, https://doi.org/10.1016/j.jclepro.2018.10.332.

Singh, M., Srivastava, A., Bhunia, D. (2017), An investigation on effect of partial replacement of cement by waste marble slurry, Construction and Building Materials, Volume 134, Pages 471-488, ISSN 0950-0618, https://doi.org/10.1016/j.conbuildmat.2016.12.155.

Singh, M., Choudhary, K., Srivastava, A., Sangwan, K. S., Bhunia, D. (2017), A study on environmental and economic impacts of using waste marble powder in concrete, Journal of Building Engineering, Volume 13, Pages 87-95, ISSN 2352-7102, https://doi.org/10.1016/j.jobe.2017.07.009.

Morales-Olán , G., et. al. (2015), Desarrollo de un bloque de construcción a base de desecho de corte generado por la industria marmolera. Revista Congreso Nacional de Ingeniería y Tecnologías para el Desarrollo Sustentable, pp. 80-83.

Moreno Juárez, A. N., Ponce Palafox, C., López Montelongo, A. M., Cárdenas Díaz, O. E. (2020), Aplicación del polvo de mármol para fabricar ladrillo estructural con dimensiones tradicionales en la Comarca Lagunera utilizados en muros de vivienda. Revista de Arquitectura e Ingeniería, 14(1),1-10. https://www.redalyc.org/articulo.oa?id=193962633006

Nevarez, C., Rangel, L. (2014), Estudio experimental realizado para elaborar ladrillos con residuos de mármol (polvo). Tesis Licenciatura, Gómez Palacio, Dgo.: Universidad Juárez de Estado de Durango UJED.

Babouri, L., Biskri, Y., Khadraoui, F., El Mendili, Y. (2020), Mechanical performance and corrosion resistance of reinforced concrete with marble waste, European Journal of Environmental and Civil Engineering, https://doi.org/10.1080/19648189.2020.1838952" target="_blank">https://doi.org/10.1080/19648189.2020.1838952

Rahangdale, S., Qureshi, S. (2019), Study of Compressive Strength of Cemento Concrete with Stone and Marble Dust, International Journal of Science and Research (IJSR) ISSN: 2319-7064, Vol. 8, No. 1, January 2019, https://www.ijsr.net/archive/v8i1/ART20194592.pdf

Sánchez Pérez, C. J., Castillejo Cans, M. A. (2018), Caracterización geomecánica de rocas dimensionables: casos faja dolomitica y esquistos verdes, yacimiento de canteras tacarigua, C.A. Jornadas de Investigación. Encuentro Académico Industrial. Facultad de ingeniería UCV (JIFI2018). http://www.ing.ucv.ve/jifi2018/documentos/cienciastierra/CT-017.pdf

Santos, A., Villegas, N., Betancourt, J. (2012), Residuo de mármol como insumo en la construcción civil: diagnóstico de la Comarca Lagunera. Revista de la construcción, 11(2), 17-26. https://dx.doi.org/10.4067/S0718-915X2012000200003

Shaaban, M. (2020), The Effects of Marble Dust on the Rheological and Mechanical Properties of Shotcrete, Engineering, Tehcnology & Applied Science Research, Vol. 10, No. 5, pp. 6334-6348. https://pdfs.semanticscholar.org/3c8f/4b16c8512037e6c97aed1b14d29efb89646d.pdf?_ga=2.66500078.1376494727.1650224112-2140534152.1650224112

Servicio Geológico Mexicano (2019). Anuario Estadístico de la Minería Mexicana, 2018. Ciudad de México: Secretaría de Economía. PUBLICACIÓN NO. 48. https://www.gob.mx/cms/uploads/attachment/file/683099/Anuario_2018_Edicion_2019.pdf

Tobón, J., Gomez, R. (2008). Desempeño del cemento pórtland adicionado con calizas de diferentes grados de pureza. Dyna. vol.75 no.156 Medellín Sep./Dic. 2008. http://www.scielo.org.co/scielo.php?script=sci_arttext&pid=S0012-73532008000300017

Toubal Seghir, N., Mellas, M., Sadowski, Ł., Krolicka, A., Żak, A., Ostrowski, K. (2019), The Utilization of Waste Marble Dust as a Cement Replacement in Air-Cured Mortar. Sustainability, 11 (8), 22-15. https://doi.org/10.3390/su11082215

Corinaldesi, V., Moriconi, G., Naik, T. R. (2010), Characterization of marble powder for its use in mortar and concrete, Construction and Building Materials,Volume 24, Issue 1, Pages 113-117, https://doi.org/10.1016/j.conbuildmat.2009.08.013.

Verma, M., Kaushal, N., Assistant, A. (2019). Waste marble Powder/Dust.

Wang, Y., Xiao, J., Zhang, J., Duan, Z. (2022), Mechanical Behavior of Concrete Prepared with Waste Marble Powder. Sustainability 14, 41-70. https://doi.org/10.3390/su14074170

Yamanel, K., Durak, U., İlkentapar, S., Atabey, İsmail İsa, Karahan, O., Duran, C. (2019), Influence of waste marble powder as a replacement of cement on the properties of mortar. Revista de la Construcción. 18(2), 290-300. https://doi.org/10.7764/RDLC.18.2.290