| Investigación Básica | https://doi.org/10.21041/ra.v11i2.519 |

Utilización del quitosano como recubrimiento orgánico para prevenir/inhibir la corrosión del concreto reforzado

Use of chitosan as an organic coating to prevent / inhibit the corrosion of reinforced concrete

Uso de quitosana como revestimento orgânico para prevenir/inibir a corrosão de armadura do concreto armado

I.

Rivera-Ortiz1

![]() , Y. Díaz-Blanco1

*

, Y. Díaz-Blanco1

*

![]() , C. Menchaca-Campos1

, C. Menchaca-Campos1

![]() , J. Uruchurtu-Chavarín1

, J. Uruchurtu-Chavarín1

![]()

1 Centro de Investigación en Ingeniería y Ciencias Aplicadas (CIICAp), Instituto de Investigación en Ciencias Básicas y Aplicadas (IICBA), Universidad Autónoma del Estado de Morelos (UAEM), Cuernavaca, México..

* Autor de contacto: yohandry.diaz@alumnos.uaem.mx

Recepción: 23 de octubre de 2020.

Aceptación: 23 de febrero de 2021.

Publicación: 01 de mayo de 2021

| Citar como: Rivera-Ortiz, I., Díaz-Blanco, Y., Menchaca-Campos, C., Uruchurtu-Chavarín, J. (2021), "Utilización del quitosano como recubrimiento orgánico para prevenir/inhibir la corrosión del concreto reforzado", Revista ALCONPAT, 11 (2), pp. 38 – 60, DOI: https://doi.org/10.21041/ra.v11i2.519 |

Resumen

Este trabajo analiza el desempeño del concreto reforzado (RC) frente a la corrosión, aplicando un recubrimiento de quitosano a la varilla. Los especímenes se prepararon con diferentes cantidades de quitosano usando disolventes de vinagre de manzana, ácido acético, y vinagre de alcohol de caña de azúcar, y se sometieron a pruebas electroquímicas de curvas de polarización (PC), potencial de media celda (HCP), ruido electroquímico (EN) y resistencia a la polarización lineal (LPR). Se determinó la cantidad de quitosano y capas (espesor) óptimas con una mejora en las propiedades protectoras y se obtuvieron velocidades de corrosión bajas del concreto expuesto a cloruros durante 200 días. La conservación del recubrimiento sobre el acero en el concreto resulta ser interesante para estudios futuros.

Palabras clave:

corrosión,

inhibidor,

vinagre de manzana,

concreto,

quitosano.

Abstract

This work analyzes the performance of reinforced concrete (RC) against corrosion by applying a chitosan coating to the rebar. Specimens with different amounts of chitosan using solvents of apple vinegar, acetic acid and sugarcane alcohol vinegar were prepared and subjected to electrochemical polarization curves (PC), half-cell potential (HCP), electrochemical noise (EN) and linear polarization resistance (LPR) tests. The amount of chitosan and optimal layers (thickness) with an improvement in the protective properties was determined and low corrosion rates were obtained in the concrete exposed to chlorides for 200 days. The preservation of the coating on the steel in concrete turns out to be interesting for future studies.

Keywords:

corrosion,

inhibitor,

apple vinegar,

concrete,

chitosan.

Resumo

Este trabalho analisa o desempenho do concreto armado (RC) frente à corrosão, aplicando um revestimento de quitosana na armadura. Os corpos de prova foram preparados com diferentes quantidades de quitosana utilizando solventes de vinagre de maçã, ácido acético e vinagre de álcool de cana-de-açúcar, e submetidos a ensaios eletroquímicos de curvas de polarização (PC), potencial de meia-célula (HCP), ruído eletroquímico (EN) e resistência a polarização linear (LPR). A quantidade de quitosana e camadas ideais (espessura) foram determinadas visando uma melhoria nas propriedades de proteção. Baixas taxas de corrosão foram obtidas em concretos expostos a cloretos por 200 dias. A preservação do revestimento sobre o aço no concreto destes corpos de prova torna-se interessante para estudos futuros.

Palavras-chave:

corrosão,

inibidor,

vinagre de maçã,

concreto,

quitosana.

1. IntroducciÓn

La corrosión en las estructuras de concreto reforzado (RCS) se ve reflejada en la pérdida de resistencia a la compresión del material así como en la tensión interna generada por los productos de corrosión del acero, la cual no logra ser soportada por la deformación plástica limitada del concreto y conduce al agrietamiento (Taylor, 1990). El concreto hecho a base de cemento Portland es actualmente el material manufacturado más extensamente utilizado por el hombre y cuyo futuro, de acuerdo con las tendencias mundiales, tiende a ser más significativo e importante (O Reilly, 2007).

Sobre la corrosión en la armadura del concreto se debe resaltar que, la calidad de los materiales, proporción en los agregados, prácticas constructivas, espesor del recubrimiento, relación agua-cemento (a/c) pueden mejorar o disminuir el grado de protección del concreto contra agentes externos. Cabe aclarar que la mezcla de concreto fabricado con cemento Portland proporciona a los materiales embebidos en él una protección adecuada contra la corrosión (Hostalet Alba, 1994). Esto se debe a que sirve como una barrera que protege a la armadura de agentes agresivos externos y por su alcalinidad el acero desarrolla una capa pasiva sobre la superficie que lo mantiene protegido por un tiempo indefinido. Sin embargo, la corrosión del acero de refuerzo es la causa principal del daño y el fracaso temprano de las estructuras de concreto armado.

En ambientes marinos, la principal causa de la corrosión en el acero de refuerzo del concreto (CRS) ha sido identificada como el ataque por iones cloruros, que inducen la despasivación del acero. Estos iones al mezclarse con el agua y el oxígeno dan lugar a ataques puntuales que pueden reducir la sección de trabajo de la armadura. En este punto, no solo se deben considerar las pérdidas económicas que se registran a causa de la corrosión, sino también, las pérdidas humanas que se presentan al haber derrumbes o accidentes causados por fallas en las estructuras que colapsan, al no poder soportar el esfuerzo para el cual fueron diseñadas (Pech-Canul y Castro, 2002). De igual manera, la modificación del concreto y el elemento metálico, mediante el uso de materiales y recubrimientos poliméricos se ha estudiado durante las últimas cuatro décadas con resultados mixtos (Dodson, 1990).

Por otro lado, el aprovechamiento de residuos para la obtención de productos de alto valor agregado constituye un camino hacia la economía sustentable y sostenible. Actualmente en el área de la ciencia de los biomateriales, los científicos se han enfocado al estudio de diversos materiales por su alto potencial y aplicabilidad como son: la quitina y el quitosano, entre otros (Anandhavelu et. al., 2017; Pakdel y Peighambardoust, 2018). La quitina es un biopolímero que se encuentra presente en el exoesqueleto de artrópodos, como: langostas, cangrejos y camarón; insectos y también se encuentra en la pared celular de las diatomeas, y otras algas y hongos en los que actúa como refuerzo de las células. Este material por sí mismo no es tóxico y es relativamente fácil de degradar, por lo que su aplicación es ambientalmente aceptable (Dima y Zaritzky, 2019). Es el segundo biopolímero de mayor importancia en nuestro planeta (sólo después de la celulosa) y es un polisacárido que contiene grupos funcionales acetamidas. La quitina comercial se obtiene principalmente de las cáscaras de los crustáceos (Gacén y Gacén, 1996).

Cuando a la quitina se le eliminan esos grupos mediante el proceso denominado des-acetilación se obtiene el quitosano, el cual sigue siendo un biopolímero con una distribución regular de grupos amino (Hernández Cocoletzi et. al., 2009). El quitosano posee excelentes propiedades tales como antifúngico, antiviral, antimicrobiano, material biocompatible, biodegradable, no tóxico, emulsionante, absorbente de contaminantes entre otros, y hacen que sea considerado de gran aplicación en distintos campos (Dima y Zaritzky, 2019). Debido a sus interesantes propiedades fisicoquímicas, estructurales y funcionales, se convierte en un candidato adecuado en el desarrollo de recubrimientos anticorrosivos, particularmente por su carácter como película, capacidad de adherencia a superficies metálicas y la posibilidad que tiene para formar complejos (Anandhavelu et. al., 2017).

El quitosano siendo un producto parcialmente desacetilado de la quitina , es un copolímero lineal de β- (1-4) -2-amido-2-desoxi-D-glucano (glucosamina) y β- (1-4) -2-acetamido-desoxi-D-glucano (N- acetilglucosamina) (Carneiro et. al., 2013; Carneiro et. al., 2015; Bezerra, 2016) y presenta una configuración helicoidal tridimensional estabilizada mediante enlaces de hidrógeno entre los monómeros que lo forman (Sousa Andrade et. al., 2003). Debido a sus características funcionales (Knorr, 1991; Ashassi-Sorkhabi y Kazempour, 2020), la quitina y el quitosano son excelentes candidatos como agregados en mezclas de concreto, y como recubrimiento del acero de refuerzo (RS) para evitar o en su defecto disminuir la corrosión y los productos resultantes en el RC (Dodson y Hayden, 1989). Un desecho de camarón que por lo general es responsable de un problema ambiental, podría convertirse en una solución para problemas de corrosión en las estructuras (Martínez-Barrera et. al., 2005; Pacheco, 2010; Castelló et. al., 2019).

Se ha buscado desarrollar un método por el cual, mejorando las propiedades mecánicas del concreto se pueda controlar y disminuir la corrosión del RC, en comparación con el concreto hidráulico convencional (Martínez-Barrera et. al., 2005).

En este trabajo se estudió la efectividad y comportamiento del agregado de exoesqueleto de camarón, quitina y quitosano como agregados dentro de la matriz para evaluar la resistencia a la compresión de cubos de morteros de 5 cm x 5 cm x 5 cm. Se evaluaron los recubrimientos de quitosano en electrodos encapsulados para determinar la cantidad óptima y el número de capas con mejor desempeño en solución de hidróxido de calcio con cloruro de calcio. El mejor recubrimiento se aplicó sobre las varillas de acero embebidas en muestras de concreto de 10 cm x 7 cm x 10 cm. Lo anterior, con el objetivo de analizar el comportamiento electroquímico del RC a largo del tiempo, expuesto a una solución de cloruro de sodio al 3%.

2. Procedimiento experimental

2.1 Materiales.

La calidad del concreto depende en gran medida de la calidad de la pasta, en un concreto elaborado adecuadamente. Los materiales que se utilizaron para la elaboración de las mezclas en este trabajo de investigación cumplen con la norma (ASTM C33, 2003). Se utilizó cemento Portland ordinario CPO 20R (Cemex), arena de piedra triturada (pasa malla #4) y grava de la región con un tamaño máximo de 3/4". La relación agua/cemento fue de 0.5, tanto para las muestras de mortero como para las muestras de concreto. El acero formado por varillas corrugadas presentó un diámetro de 3/8", grado 42 de resistencia de 4,200 kg/cm2.

En el caso de los agregados, se recolectaron los exoesqueletos de los desechos de la industria camaronera, los cuales representan millones de toneladas de basura a nivel mundial (Hernández Cocoletzi et. al., 2009). La quitina y el quitosano fueron adquiridos en la Universidad Autónoma Metropolitana, y también a partir de desechos de camarón seco.

Las mallas utilizadas en la clasificación de los materiales son de GRUPO FIICSA. Para el estudio se utilizó el exoesqueleto de camarón entero retenido en la malla #4, el exoesqueleto molido retenido en la malla #30, el exoesqueleto fibra retenido en la malla #8, la quitina retenida en la malla #8, la quitina grado reactivo retenido en la malla #100 y el quitosano retenido en la malla #30.

2.2 Procesamiento y síntesis de los diferentes agregados.

2.2.1 Exoesqueleto de camarón como agregado sólido.

Una vez que se obtuvo el exoesqueleto de camarón para su uso como agregado, este fue previamente lavado con agua destilada y deshidratado en un horno eléctrico a 200 °C por 30 min. A partir del agregado seco y con la utilización de un molino se obtuvo el exoesqueleto molido con los tamaños de partículas deseados. Igualmente, el agregado fue cortado en forma de fibras para analizar si la geometría tenía algún efecto en las propiedades mecánicas del material compuesto. De esta forma se procesaron tres geometrías diferentes, exoesqueleto entero, molido y fibras. La quitina, la quitina grado reactivo y el quitosano fueron utilizados en la misma presentación en que fueron adquiridos.

2.2.3 Síntesis de los agregados para recubrimiento.

Se realizaron varios procedimientos para la extracción de los diferentes recubrimientos a partir de la materia base de agregados (exoesqueleto de camarón, quitina y quitosano). El exoesqueleto de camarón se trató de disolver mediante ácidos, acetonas y otros productos con los que no se tuvo éxito, por lo cual se desechó la utilización del exoesqueleto para utilizarlo como inhibidor o recubrimiento.

En el caso de la quitina y el quitosano se tomó como referencia la propuesta reportada en la literatura (Shrinivas Rao et. al., 2007). El porcentaje de solubles de la quitina se calculó disolviendo 0.1 g de quitina en 25 ml de una solución de N, N-dimetilacetamida (DMAc) con cloruro de litio al 5% (Shrinivas Rao et. al., 2007) durante 72 horas, con agitación constante a temperatura ambiente y aplicando calor esporádicamente con una pistola de aire caliente. En el caso de la quitina, la utilización de cloruro de litio hace que este recubrimiento no sea apto para su utilización, ya que una parte fundamental de este trabajo es generar productos que sean amigables con el medio ambiente, por lo que la idea fue desechada.

El porcentaje de solubles del quitosano se calculó disolviendo 0.1 g en 25 ml de una solución de ácido acético glacial AE2E3 (0.1M Sigma-Aldrich) durante 72 h, con agitación constante a temperatura ambiente, posteriormente se filtró con papel filtro de celulosa (0.45 micras) y por diferencia de peso se determinó la cantidad de quitosano soluble (Shrinivas Rao et. al., 2007). Para el quitosano se buscó otra alternativa de disolvente más amigable con el medio ambiente. En ese sentido, se sustituyó el ácido acético grado reactivo por vinagre de manzana, esto con la finalidad de utilizar un solvente menos agresivo. Finalmente, se decidió utilizar el quitosano disuelto en ácido acético y vinagre de manzana variando la cantidad de quitosano de 0.1g hasta 1g para demostrar si la cantidad del agregado y el tipo de disolvente contribuía en una mayor resistencia a la corrosión.

2.3 Diseño y procedimiento de fabricación de los especímenes.

2.3.1 Especímenes para pruebas mecánicas.

Los especímenes de mortero fueron fabricados según las normas (ASTM C109, 2016; ASTM C192, 2014) con medidas de 5 cm x 5 cm x 5 cm. En la Tabla 1 se muestra la dosificación y el peso de todos los materiales de los cubos de mortero para cada muestra diseñada.

Para la fabricación de los especímenes se tomaron en cuenta algunas consideraciones. La cimbra fue de madera engrasada en su interior para garantizar el adecuado desmolde de los cubos y evitar la fractura o rompimiento del mortero endurecido durante este proceso. Se preparó la mezcla compuesta por cemento-arena, mezclando primeramente los materiales sólidos y añadiendo 1 g de cada uno de los agregados de exoesqueleto entero, exoesqueleto molido, exoesqueleto fibra, quitina, quitina grado reactivo y quitosano por separados; por último, se agregó el agua a la mezcla. Por unos minutos se agitó la pasta hasta lograr una mezcla homogénea y se realizó el vertido del mortero dentro de cada molde. Todo el proceso desde la elaboración y hasta el vertido de la mezcla de mortero no debe exceder de 15 minutos. Se identificaron los especímenes y se protegió la superficie de cada molde. El desmoldado de los cubos se realizó a las 24 h, momento en el que se procedió a curar los especímenes por 28 días hasta obtener su resistencia máxima.

| Tabla 1. Dosificación de materiales para cada muestra de mortero. | ||||||||||||||

| Materiales | Cantidad de materiales por muestra | Materiales para 1 m3 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Muestra control 1 | Muestras con agregados | |||||||||||||

| 2 | 3 | 4 | 5 | 6 | 7 | |||||||||

| Cemento CPO 20R (kg) | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 288 | ||||||

| Arena (kg) | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 1824 | ||||||

| Agua (l) | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 144 | ||||||

| Exoesqueleto fibra (kg) | - | 0.001 | - | - | - | - | - | 8 | ||||||

| Exoesqueleto entero (kg) | - | - | 0.001 | - | - | - | - | 8 | ||||||

| Exoesqueleto molido (kg) | - | - | - | 0.001 | - | - | - | 8 | ||||||

| Quitina (kg) | - | - | - | - | 0.001 | - | - | 8 | ||||||

| Quitosano (kg) | - | - | - | - | - | 0.001 | - | 8 | ||||||

| Quitina grado reactivo (kg) | - | - | - | - | - | - | 0.001 | 8 | ||||||

2.3.2 Especímenes metálicos para pruebas electroquímicas.

Se fabricaron especímenes cilíndricos para realizar las pruebas electroquímicas en solución de hidróxido de calcio (pH13) con 3% cloruro de calcio. Esto con el objetivo de simular las condiciones y el comportamiento del acero con recubrimiento de quitosano embebido en el concreto expuesto a iones cloruros. Para la fabricación de las probetas se cortaron las varillas de refuerzo de 3/8”, a las cuales se les soldó por un extremo un cable de cobre para garantizar la continuidad eléctrica del acero y poder tomar las lecturas de potenciales y corriente. Posteriormente se encapsularon con resina y se realizó un tratamiento superficial a la cara del acero con lija de 600 para garantizar la adherencia del recubrimiento. Lista la superficie del electrodo se hizo un lavado con agua destilada, luego con acetona y por último secado al aire (Gholamhosseinzadeh et. al., 2019). Estas probetas metálicas fueron evaluadas electroquímicamente (con y sin recubrimiento) expuestas a la solución simulada.

A partir de los recubrimientos obtenidos del quitosano en los disolventes de ácido acético grado reactivo, vinagre de manzana y vinagre blanco de alcohol de caña de azúcar, se sumergieron (dip coating) las probetas en las soluciones con quitosano previamente sintetizadas. Una vez formado el recubrimiento se ponen a secar las probetas por 15 min. Este proceso se repitió, de dos a cuatro veces más hasta lograr cubrir con varias capas la superficie de la varilla expuesta. Con este proceso se lograron recubrimientos entre 2 y 3 μm de espesor. En la Figura 1 se muestra la superficie del acero encapsulado con recubrimiento.

|

||||

| Figura 1. Tonalidad que se observa en la superficie de la muestra con recubrimiento. | ||||

2.3.3 Especímenes de concreto para pruebas electroquímicas.

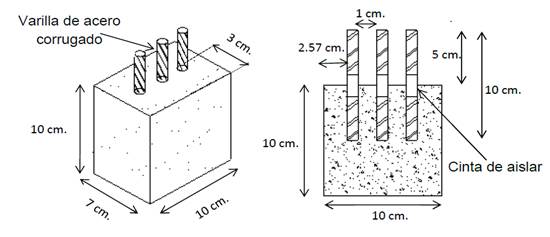

Los especímenes de concreto fueron fabricados según las normas (ASTM C31, 2012; ASTM C192, 2014) teniendo en cuenta una resistencia de diseño de 200 kg/cm2 y una relación agua/cemento de 0.5. En la Tabla 2 se puede observar la dosificación y el peso de los materiales para cada muestra de concreto. Las dimensiones de las muestras de concreto fueron de 10 cm x 7 cm x 10 cm, tal y como se representa en la Figura 2.

| Tabla 2. Dosificación de materiales para cada muestra de concreto reforzado. | ||||||||||||||

| Materiales | Cantidad de materiales por muestra | Materiales para 1 m3 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Muestra control 1 | Muestras con recubrimiento aplicado sobre las varillas de refuerzo | |||||||||||||

| 2 (0.5gVM) | 3 (0.5gAA) | |||||||||||||

| Cemento CPO 20R (kg) | 0.196 | 0.196 | 0.196 | 280 | ||||||||||

| Arena (kg) | 0.577 | 0.577 | 0.577 | 824 | ||||||||||

| Grava (kg) | 0.662 | 0.662 | 0.662 | 946 | ||||||||||

| Agua (l) | 0.098 | 0.098 | 0.098 | 140 | ||||||||||

|

||||

| Figura 2. Geometría de las probetas para pruebas electroquímicas. | ||||

La fabricación de los especímenes de concreto fue muy similar al procedimiento descrito para la elaboración de los cubos de mortero de las pruebas mecánicas. En este caso, la diferencia en el procedimiento consistió en la colocación de las tres barras corrugadas de RS. Este proceso se llevó a cabo durante el proceso de vertido del concreto en los moldes de madera.

Las varillas se limpiaron para evitar oxidación importante, grasa, polvo o escamas en la superficie. Se revisaron visualmente buscando que no existieran fracturas, deformaciones o imperfecciones que afectaran la resistencia o adherencia al concreto. Las varillas de acero de 10 cm se encintaron en la parte media con cinta aislante, aproximadamente 2 cm, para prevenir que ingrese por capilaridad la solución. El área del acero en contacto con el concreto fue de 13.35 cm2 y se fabricaron dos especímenes para cada recubrimiento utilizado, así como para la muestra control.

2.4 Ensayo de resistencia a la compresión.

Las mediciones de resistencia a la compresión de los morteros se realizaron a las siete probetas de trabajo en forma de cubo de 5 x 5 x 5 cm a la edad de 28 días de su fabricación. Las probetas se colocaron en una prensa hidráulica garantizando la alineación vertical y horizontal con respecto a los ejes del equipo. Se ensayaron tres especímenes para cada agregado incorporado al mortero, así como para la muestra control. Al momento de presentarse la falla de rotura debido a la presión de la prensa, el equipo se detuvo y arrojó un valor representado como la fuerza máxima de rotura. Este valor es dividido por el área de la sección transversal del cubo, de esta forma se obtuvo la resistencia a la compresión (f´c). Lo valores de f´c para las muestras con agregados se compararon con la f´c de diseño de la muestra control, de acuerdo a la norma (ASTM C109, 2016). El equipo de sólo compresión y medición es un modelo 300DX, marca SATEC.

2.5 Medición de las técnicas electroquímicas.

2.5.1 Curvas de polarización (PC).

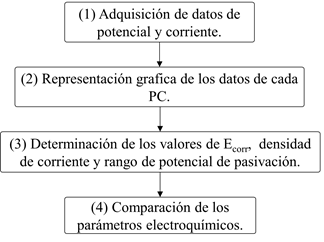

La adquisición y análisis de los datos electroquímicos obtenidos a partir de la técnica de PC se realizó, tal y como se representa en la Figura 3.

- Aplicación de la técnica de PC para la obtención de los datos de potencial y densidad de corriente, según los parámetros de operación establecidos en el estudio.

- Representación gráfica con el software OriginPro de los datos obtenidos para cada PC.

- Determinación de los parámetros electroquímicos de cada PC tales como: potencial de corrosión (Ecorr), densidad de corriente de pasivación, rango de potencial de pasivación y potencial de picado.

- Comparación de todos los parámetros electroquímicos para determinar el efecto del recubrimiento orgánico, según las variables medidas en el estudio.

|

||||

| Figura 3. Diagrama de bloque para el análisis de los datos obtenidos por la técnica de PC. | ||||

Para las mediciones de PC se utilizó un arreglo de tres electrodos, empleando un electrodo saturado de Calomel (SCE) como referencia, electrodo de trabajo (probetas encapsuladas) y barra de grafito como contra electrodo. Los parámetros de operación fueron los siguientes: barrido de potencial de -200 mV por debajo del Ecorr y hasta +1000 mV, y una velocidad de barrido de 100 mV/min. Se utilizó un vaso de precipitado de 250 ml como contenedor de los electrodos y la solución simulada. El SCE y el electrodo de grafito se colocaron uno al lado del otro y lo más cerca posible del electrodo de trabajo dentro de la solución simulada. Una vez colocados todos los electrodos dentro de la solución, se dejó un tiempo de espera de 30 min antes de iniciar la prueba para que se estabilizará el valor del Ecorr (Gholamhosseinzadeh et. al., 2019). Se realizaron por triplicado los experimentos para cada cantidad de quitosano, tipo de disolvente, número de capas, tiempo de almacenamiento, así como para la muestra control, según se observa en la Tabla 3.

| Tabla 3. Cantidad de muestras por cada variable medida por la técnica de PC. | ||||||||||||||

| Cantidad de muestras por variables medidas de las probetas encapsuladas por la técnica de PC | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Concentración del recubrimiento | Disolventes | Tiempo de almacenamiento | Número de capas | |||||||||||

| Vinagre de manzana | Ácido acético | Vinagre blanco | Dic. 2015 | May. 2016 | Mar. 2017 | 1 | 2 | 3 | 4 | |||||

| 0 (Control) | 3 | 3 | ||||||||||||

| 0.1 | 3 | 3 | 3 | 3 | 3 | |||||||||

| 0.2 | 3 | 3 | ||||||||||||

| 0.3 | 3 | 3 | ||||||||||||

| 0.4 | 3 | 3 | ||||||||||||

| 0.5 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | |||||||

| 0.6 | 3 | 3 | ||||||||||||

| 0.8 | 3 | 3 | ||||||||||||

| 1 | 3 | 3 | ||||||||||||

Primero se evaluaron los recubrimientos obtenidos en los disolventes de ácido acético y vinagre de manzana para la cantidad de 0.1 g y hasta 1 g de quitosano. Luego se analizó el comportamiento para la concentración de 0.5 g del recubrimiento obtenido en vinagre de manzana y se comparó con la PC para la misma concentración de recubrimiento obtenido en vinagre blanco de alcohol de caña de azúcar. Además, se evaluó el recubrimiento de quitosano de 0.1 g disuelto en vinagre de manzana, y almacenado durante uno y dos años para analizar su desempeño en función del tiempo. Por último, se analizó el comportamiento del recubrimiento para la concentración de 0.5 g en función de las cantidades de capas aplicadas sobre la superficie metálica.

2.5.2 Potencial de media celda.

La medición del HCP se realizó contra un SCE y por medio de un multímetro. Se tomó una lectura de las tres barras de acero embebidos en el concreto y se promediaron los valores de las tres mediciones para obtener el valor final. La primera lectura se realizó al inicio del curado de las muestras. Se tomó en cuenta en cada medición que el SCE estuviera muy cerca del electrodo de trabajo y dentro de la solución agresiva, sin tocar el fondo del contenedor. Según el criterio de probabilidad de corrosión de acuerdo a la norma (ASTM C876, 2015) en relación a los valores de Ecorr se describen los siguientes intervalos mostrados en la Tabla 4 (Pérez-Quiroz et. al., 2008; Taji et. al., 2018; Díaz-Blanco et. al., 2019).

| Tabla 4. Criterios de potencial según la norma ASTM C876. | ||||||||||||||

| Valores de Ecorr por la técnica de HCP (mV) vs SCE | Criterio de probabilidad de corrosión | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| > -125 | Probabilidad de corrosión del 10% | |||||||||||||

| -126 a -275 | Riesgo de corrosión intermedio | |||||||||||||

| < -276 | Probabilidad de corrosión del 90% | |||||||||||||

2.5.3 Resistencia a la polarización lineal (LPR).

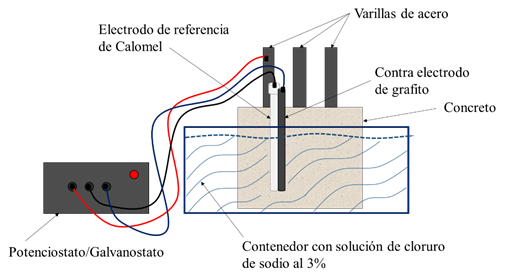

La técnica LPR ha sido utilizada en las últimas décadas como una poderosa herramienta para el análisis de la corrosión del CRS (Feliu et. al., 1989; Papavinasam, 2008; Zhou et. al., 2018). Para la medición de la LRP se utilizó un arreglo de tres electrodos: un contra electrodo de grafito, el SCE como electrodo de referencia y la varilla de acero como electrodo de trabajo; con una medición por muestra según los días de pruebas establecidos. Ambos electrodos se colocaron lo más cerca posible del electrodo de trabajo, al lado del bloque de concreto y dentro de la solución de NaCl al 3%, tal y como se observa en la Figura 4. La técnica LPR se midió conforme a la norma (ASTM G59, 2014), con parámetros de operación de ± 20 mV respecto al Ecorr, a una velocidad de barrido de 10mV/min y se graficó en función del tiempo. El equipo de medición utilizado fue un Potenciostato/galvanostato/ZRA, Gamry Instruments, interface 1000, software Gamry framework. La resistencia a la polarización (Rp) puede determinarse como la pendiente de la PC alrededor del Ecorr (Andrade y Alonso, 1996; Díaz Blanco et. al., 2019). En la Tabla 5 se muestran los intervalos de densidad de corriente (Icorr) y velocidad de corrosión (CR), así como la condición de las barras de acero según el grado de avance de la corrosión (Andrade y Martínez, 2010).

|

||||

| Figura 4. Representación de celda electroquímica para la medición de la LPR. | ||||

| Tabla 5. Criterios de Icorr y CR en términos de vida útil. | ||||||||||||||

| Corriente de corrosión Icorr (μA/cm2) | CR (mm/y) | Condición de las barras de refuerzo | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Icorr< 0.1 | <0.001 | Despreciable. | ||||||||||||

| Icorr 0.1 - 0.5 | 0.001-0.005 | Corrosión de baja a moderada. | ||||||||||||

| Icorr 0.5 - 1.0 | 0.005-0.010 | Corrosión de moderada a elevada. | ||||||||||||

| Icorr> 1.0 | > 0.010 | Corrosión elevada. | ||||||||||||

2.5.4 Ruido electroquímico (EN).

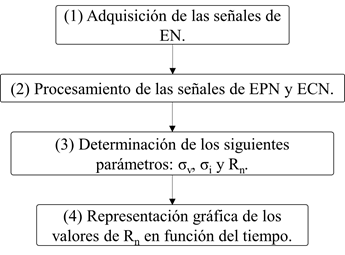

La adquisición y análisis de los datos obtenidos por la técnica de EN se realizó siguiendo el diagrama de bloque, representado en la Figura 5.

- Aplicación de la técnica de EN para la adquisición de las señales de EN, a partir de los parámetros de operación establecidos.

- Procesamiento de las señales de potencial de ruido electroquímico (EPN) y corriente de ruido electroquímico (ECN) utilizando el método de regresión lineal.

- Determinación de los parámetros electroquímicos tales como: desviación estándar del ruido en voltaje (σv), desviación estándar del ruido en corriente (σi) y resistencia de ruido (Rn); por medio del método estadístico (SM).

- Representación gráfica y comparación de los datos de Rn en función del tiempo entre las diferentes muestras de concreto.

|

||||

| Figura 5. Diagrama de bloque para el análisis de los datos de EN. | ||||

Para la medición de EN se utilizó el método estándar de análisis de tres electrodos (varillas de acero embebidas en el concreto) nominalmente “idénticos” (Genesca et. al., 2002), haciendo una medición por cada muestra de concreto según los días de pruebas designados. El equipo usado fue un potenciostato ZRA automático de ACM Instruments. Se utilizó una frecuencia de muestreo de 1 dato/s y las lecturas fueron de 1024 datos registrados. La Rn es uno de los parámetros más ampliamente utilizado para el estudio de las señales de ruido. Por analogía con la ley de Ohm se determinó la Rn, definida como la relación entre la σv y σi (Sanchez-Amaya et. al., 2005). Para el procesamiento de los datos en potencial y corriente se realizó una eliminación de la tendencia de las series de tiempo por el método de regresión lineal (Mansfeld et. al., 2001)

2.6 Caracterización superficial. Microscopio electrónico de barrido (SEM).

Las muestras se recubrieron con una capa delgada de oro para darle propiedades conductoras. Se estudiaron las muestras de varillas de acero con recubrimientos fabricados con quitosano disuelto en vinagre de manzana. También se analizó la probeta de trabajo sin recubrimiento. El equipo de medición es LEO 1450 VP.

3. Resultados y discusion

3.1 Resistencia a la compresión.

En la Figura 6 se presentan los resultados de la prueba de resistencia a la compresión de los especímenes con los diferentes agregados propuestos, con el objetivo de observar si existían mejoras en las propiedades mecánicas del mortero (Aydin y Saribiyik, 2010).

|

||||

| Figura 6. Gráfica de pruebas de resistencia a la compresión en probetas de mortero con diferentes agregados a los 28 días de curado . | ||||

Como se puede observar, los valores de resistencia a la compresión con el uso de los diferentes agregados (exoesqueleto entero, fibra y molido) disminuyen entre un 9 y un 17 % respecto a la resistencia de la muestra control. En el caso de la quitina y el quitosano, los valores de resistencia disminuyen hasta en un 26%. Algunos autores reportan el efecto retardante que tiene el quitosano en la hidratación del cemento, que actúa como un agente que modifica la viscosidad, posiblemente por la interacción entre el biopolímero y los compuestos del cemento (Cano-Barrita y León-Martínez, 2016). En cambio, se alcanzó una resistencia de 136% para la muestra que contenía quitina grado reactivo, con partículas retenidas en la malla 100 (150 μm). Según Bezerra, la quitina en mezclas cementosas puede formar redes poliméricas que mejoran las propiedades mecánicas al incorporar los hidratos de la pasta de cemento a sus cadenas (Bezerra, 2016), por consecuencia los cubos de mortero resultantes posiblemente fueron más compactos. Ciertamente la forma y el tamaño pequeño de las partículas jugó un papel muy importante (Page et. al., 1990), incidiendo en el contenido de huecos del material compuesto, la compactación y por consecuencia en la resistencia a la compresión (Zhou et. al., 2019).

3.2 Técnicas electroquímicas.

3.2.1 Curvas de polarización.

La Figura 7 muestra las gráficas de PC para las probetas encapsuladas con recubrimiento a partir diferentes cantidades de quitosano disuelto en ácido acético y vinagre de manzana, e inmersas en una solución de hidróxido de calcio con cloruro de calcio. Ambas gráficas presentan un comportamiento similar, se observan valores de Ecorr más nobles para las muestras con recubrimiento con bajas cantidades de quitosano. Por el contrario, el Ecorr se hace más activo para la muestra control y las muestras con los recubrimientos que contienen mayor cantidad de quitosano disuelto, a excepción de la muestra con el recubrimiento de 0.5g en ácido acético que presenta un potencial de corrosión más noble.

Todas las probetas con recubrimiento presentan una región de pasividad aproximadamente entre -800 y -100 mV. El comportamiento observado sugiere la oxidación del metal con la subsecuente formación de una capa pasiva más estable en presencia del recubrimiento como barrera física. El quitosano como polisacárido es un polímero orgánico adecuado como recubrimiento por su elevada adherencia sobre los sustratos metálicos (Carneiro et. al., 2015). Esta propiedad se incrementa debido a que el quitosano y sus derivados tienen una facilidad notoria de funcionalización química (Ashassi-Sorkhabi y Kazempour, 2020). Las densidades de corriente de pasivación están cercanas a 1E-3 mA/cm2, en cambio la muestra control presenta valores de densidad de corriente de pasivación superiores. El inicio de la región de pasivación para todas las muestras es muy similar, pero la probeta control muestra una tendencia a incrementar la densidad de corriente, lo que significa que la capa pasiva no es tan estable.

La probeta con el recubrimiento de 0.5 g de quitosano presenta un intervalo de potencial de pasivación mayor (mayor estabilidad de la capa pasiva) que las otras probetas, con un potencial de picado cercano a +200 mV para la muestra con recubrimiento disuelto en ácido acético (AA) y -10 mV para el recubrimiento disuelto en vinagre de manzana (VM). Por lo que, se consideró la cantidad de 0.5 g de quitosano disuelto en vinagre de manzana como el mejor recubrimiento, que actúa como barrera física contra la entrada de agentes agresivos como los iones cloruros (Carneiro et. al., 2013).

En la Figura 8a, se aprecia la gráfica de PC para la cantidad de 0.5 g de quitosano disuelto en vinagre de manzana con respecto al disolvente de vinagre blanco de alcohol de caña de azúcar. Se aprecia que la muestra con recubrimiento disuelto en vinagre blanco no presentó una zona de pasivación, sino una zona de formación de productos de corrosión. Esto confirma la utilización del vinagre de manzana como mejor disolvente del quitosano, con la consecuente formación del mejor recubrimiento.

Siendo el quitosano un biopolímero orgánico, se esperaría una degradación del compuesto en función del tiempo. En ese sentido, se preparó una concentración de 0.1 g de quitosano disuelto en vinagre de manzana y se almacenó en un recipiente cerrado durante 17 meses. Se observó a través de la técnica de PC el efecto del tiempo de almacenamiento y posterior aplicación sobre la superficie metálica, tal y como se representa en la Figura 8b.

Como se puede observar, después de 5 meses de almacenamiento el recubrimiento de quitosano mejoró considerablemente su desempeño. La corriente de pasivación disminuyó respecto a la primera aplicación en más de tres órdenes de magnitud. A los 17 meses de almacenamiento el rango de potencial de pasivación fue más amplio entre -1000 y 50 mV y la corriente de pasivación fue dos órdenes de magnitud inferior con respecto a la primera aplicación. La conservación por tiempo prolongado, las favorables propiedades de adherencia, las posibles interacciones de quimisorción y fisisorción del quitosano sobre la superficie metálica, y la disponibilidad de heteroátomos de N y O del recubrimiento son algunas de las características que inciden directamente en su comportamiento anticorrosivo (Ashassi-Sorkhabi y Kazempour, 2020).

|

||||

| Figura 9. Curvas de polarización de probetas con diferentes capas (dip coating) de recubrimiento de quitosano en vinagre de manzana, en solución de hidróxido de calcio con cloruro de calcio. | ||||

La Figura 9 presenta las PC de las probetas encapsuladas, con y sin recubrimiento de quitosano disuelto en vinagre de manzana y con una concentración de 0.5 g. Se realizaron de una a cuatro inmersiones formándose una capa por cada inmersión.

En las gráficas se presentan valores de Ecorr para todas las muestras alrededor de -950 mV. La muestra con dos capas y la muestra control presentan una menor densidad de corriente de pasivación de 1E-6 mA/cm2, con valores de hasta tres órdenes de magnitud inferior a los valores reportados para las probetas con una, tres y cuatro capas del recubrimiento. Esto se debe posiblemente al hecho de que las probetas con mayor número de capas presentaban poca adherencia en los bordes del metal (hendidura entre el metal y el encapsulado epóxico). Por otro lado, la muestra con dos capas de recubrimiento presentó una zona de pasivación bien definida, con un potencial de picado cercano a -50 mV, en cambio, la rama anódica de la muestra control es diferente al presentar un aumento significativo de la densidad de corriente, asociado a la formación de productos de corrosión sobre el acero. Gebhardt y colaboradores, reportan un comportamiento similar de la rama anódica para el sustrato, con y sin recubrimiento de quitosano, demostrando su efecto favorable contra la corrosión (Gebhardt et. al., 2012). Esto sugiere que el mejor recubrimiento es el de dos capas, la primera recubre el metal y la segunda sella los poros o defectos presentes en la primera capa.

3.2.2 Parámetros electroquímicos como: Ecorr, Rn, Rp e Icorr.

En la Figura 10 se observan los resultados de la variación del Ecorr en función del tiempo para el RS embebido en el concreto con recubrimiento de 0.5 g de quitosano disuelto en vinagre de manzana (0.5 g VM) y en ácido acético (0.5 g AA).

|

||||

| Figura 10. Variación del Ecorr en el tiempo para el acero con y sin recubrimiento embebido en el concreto y expuesto a una solución de NaCl al 3%. | ||||

Al inicio del período de prueba (curado del concreto) la muestra control alcanza rápidamente valores de Ecorr muy nobles, cercanos a -100 mV para el día 28; el acero en condiciones de elevada alcalinidad, presencia de humedad y oxígeno forma una capa pasiva de óxidos que protege al metal en ausencia de iones agresivos (Hansson, 1984). Las probetas con recubrimiento alcanzaron estos valores de Ecorr cercano a los 40 y 50 días de prueba, posiblemente por la presencia del recubrimiento que retardo la formación de la capa pasiva de óxidos. A largo plazo se puede observar que ambas probetas con recubrimiento disuelto en vinagre de manzana o ácido acético presentan un 10% de probabilidades de corrosión, teniendo un comportamiento constante del día 100 al día 200. En cambio, la muestra sin recubrimiento en el día 100 comienza a presentar una caída drástica del Ecorr, ubicándose del día 160 y hasta el día 200 en la zona con un 90% de probabilidad de corrosión de acuerdo al criterio establecido (Taji et. al., 2018).

Comparando ambas probetas con recubrimiento, se puede observar que los Ecorr son muy similares y mejoran con el tiempo de inmersión. Este comportamiento se asocia al recubrimiento de quitosano; posiblemente la elevada adherencia (Carneiro et. al., 2015), ausencia de defectos de la película (Hernández et. al., 2009), así como la permanencia de las características físico-químicas del recubrimiento (Ashassi-Sorkhabi y Kazempour, 2020), limita que los iones cloruros lleguen al acero y provoquen el rompimiento de la capa pasiva (Alonso et. al., 2000). Se ha reportado el efecto favorable de los recubrimientos de quitosano al aumentar la resistencia contra la corrosión localizada (Gebhardt et. al., 2012).

En la Figura 11a y 11b se presentan los valores de Rp y Rn para las muestras de concreto con refuerzo de acero recubierto con quitosano, disuelto en vinagre de manzana y ácido acético.

Ambos resultados presentan una tendencia similar con un incremento en los valores de resistencia durante los primeros meses de pruebas. Entre el día 80 y 110 la muestra control comienza a disminuir su valor de Rp y Rn, quizás debido a que sufre rupturas de la capa pasiva sugiriendo ataques sobre su superficie e incrementando la velocidad de corrosión.

A partir de una regresión lineal entre los valores de Rp y Rn se obtuvo un valor medio de coeficiente de correlación de 0.557. Algunos autores plantean por analogía con la ley de Ohm que la Rn y la Rp pueden considerarse equivalentes para muchos sistemas (Aballe et. al., 2001; Girija et. al., 2007; Díaz Blanco et. al., 2019).

Todas las muestras presentan pequeñas variaciones en los valores de Rp, pero las muestras con recubrimiento progresivamente incrementan sus valores hasta 3E+5 Ω*cm2, a los 200 días de prueba. Este comportamiento puede deberse a pequeños defectos en el recubrimiento, con posible ruptura y repasivación de la capa pasiva. La diferencia entre los valores de Rp de la muestra control y las recubiertas es de aproximadamente un orden de magnitud al finalizar la prueba (Hernández et. al., 2009). En cambio, los valores de Rn sobre todo para la muestra control presentan grandes fluctuaciones después de 110 días de prueba, debido a la sensibilidad de esta técnica capaz de detectar pequeños cambios de potencial y corriente en la superficie metálica. Además, la técnica de EN es sensible al tipo de corrosión localizada presente en este sistema.

De los datos de Rp se determinó la velocidad de corrosión en términos de la Icorr usando la ecuación de Stern y Geary (Stern y Geary, 1957; Zhou et. al., 2018), como se muestra en la Figura 12. En los resultados se aprecia un alto nivel de corrosión para la muestra control, localizándose en la zona de corrosión de moderada a alta. Las muestras de concreto que tienen varillas con recubrimiento se encuentran en la zona de corrosión entre baja y despreciable de acuerdo con el criterio establecido en la literatura (Andrade y Martínez, 2010), lo que indica que el recubrimiento con ambos disolventes es efectivo como protección contra la corrosión inducida por cloruros.

|

||||

| Figura 12. Gráfica de Icorr (velocidad de corrosión) del concreto para el RS con y sin recubrimiento, en solución de NaCl al 3%. | ||||

3.3 Caracterización.

3.3.1 Imágenes del SEM.

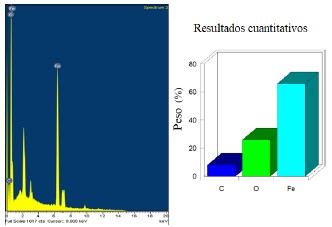

En la Figura 13 se presenta la superficie metálica con el recubrimiento utilizando 0.1 y 1g de quitosano con vinagre de manzana como disolvente.

|

||||

| Figura 13. Micrografía de película de recubrimiento comparativa a) 0.1g de quitosano con VM y b) 1g de quitosano con VM c) espesor de película de recubrimiento. | ||||

|

||||

| Figura 14. Análisis químico elemental MEB del recubrimiento 0.5g de quitosano con disolvente de vinagre de manzana. | ||||

Puede observarse que en el primer caso (Figura 13a) el recubrimiento presenta porosidades mientras que en el segundo caso (Figura 13b) es más homogéneo. En la micrografía (Figura 13c) y caracterización química elemental (Figura 14) que se obtuvo mediante el SEM se observa el espesor del recubrimiento compuesto por 0.5g VM, con un espesor de la película de 2.06μm a 2.89μm, siendo esta una película delgada. El análisis elemental presenta solo carbono del recubrimiento, oxígeno y hierro del metal base.

3.3.2 Observación visual de las varillas de refuerzo.

En la Figura 15 se puede observar el estado real de las varillas extraídas de los bloques de concreto, después de 200 días de exposición al medio agresivo de NaCl al 3%.

La parte inferior representa la zona que se embebió en el concreto y se puede observar que las varillas que se encontraban en la probeta control presentan algunos productos de corrosión color naranja tenue, asociado a la acción del medio agresivo (flechas de color rojo) lo que habla de la buena protección que por sí solo el concreto tiene. En las varillas con recubrimiento de quitosano no se observan productos de herrumbre, evidenciando el buen comportamiento electroquímico del recubrimiento orgánico. Finalmente, en la parte superior de las barras de acero se observan productos de corrosión causados por la acción de la atmósfera, siendo muy similar en todas (flechas de color negro).

4. Conclusiones

Los recubrimientos a base de quitosano y los disolventes de ácido acético o vinagre de manzana demostraron poca diferencia entre ellos. La mejor cantidad de quitosano utilizado fue de 0.5g presentando los mejores resultados con una zona de pasivación más extensa, un potencial de picado más noble y una densidad de corriente menor.

El recubrimiento no presenta una degradación con el tiempo de almacenamiento y mejora aún más su desempeño. Con dos inmersiones se obtiene la mejor capa protectora, de acuerdo a las pruebas electroquímicas de PC. La resistencia a la compresión mostró una mejora en presencia de agregados de quitina grado reactivo en la mezcla, por encima de la muestra control.

Basado en los resultados de las técnicas electroquímicas en muestras de RC, se obtienen valores de Icorr en un rango de corrosión de despreciable a baja de acuerdo a los criterios existentes. La presencia de quitina como agregado del concreto y el recubrimiento de quitosano presentan un buen comportamiento en RCS durante el tiempo de exposición y podrían contribuir al mejoramiento de las propiedades estructurales y del ambiente.

5. Agradecimientos

CONACyT (Consejo Nacional de Ciencia y Tecnología de México).

Referencias

Aballe, A., Bautista, A., Bertocci, U., Huet., F. (2001),‘Measurement of the Noise Resistance for Corrosion Applications’, CORROSION. 57(1):35-42. https://doi.org/10.5006/1.3290327

Alonso, C., Andrade, C., Castellote, M., Castro, P. (2000), ‘Chloride threshold values to depassivate reinforcing bars embedded in a standardized OPC mortar’, Cement and Concrete Research. 30:1047-1055. https://doi.org/10.1016/S0008-8846(00)00265-9

Anandhavelu, S., Dhanasekaran, V., Sethuraman, V., Park, H. J. (2017), ‘Chitin and Chitosan Based Hybrid Nanocomposites for Super Capacitor Applications’, Journal of Nanoscience and Nanotechnology. 17:1321-1328. https://doi.org/10.1166/jnn.2017.12721

Andrade, C., Alonso, C. (1996), ‘Corrosion rate monitoring in the laboratory and on-site’, Construction and Building Materials. 10:315-328. https://doi.org/10.1016/0950-0618(95)00044-5

Andrade, C., Martínez, I. (2010), ‘Techniques for measuring the corrosion rate (polarization resistance) and the corrosion potential of reinforced concrete structures’ in: Non-Destructive Evaluation of Reinforced Concrete Structures. Elsevier W.P., cap. 14 , pp. 284-316. https://doi.org/10.1533/9781845699604.2.284

Ashassi-Sorkhabi, H., Kazempour, A. (2020), ‘Chitosan, its derivatives and composites with superior potentials for the corrosion protection of steel alloys: A comprehensive review’, Carbohydrate Polymers. 237:116110. https://doi.org/10.1016/j.carbpol.2020.116110

ASTM International (2003). ASTM C33-03, Standard Specification for Concrete Aggregates, ASTM International. https://doi.org/10.1520/C0033-03

ASTM International (2012). ASTM C31/C31M-12, Standard Practice for Making and Curing Concrete Test Specimens in the Field. https://doi.org/10.1520/C0031_C0031M-12

ASTM International (2014). ASTM C192/C192M-14, Standard Practice for Making and Curing Concrete Test Specimens in the Laboratory. https://doi.org/10.1520/C0192_C0192M-14

ASTM International (2014). ASTM G59-97, Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements. https://doi.org/10.1520/G0059-97R14

ASTM International (2015). ASTM C876-15, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete. https://doi.org/10.1520/C0876-15

ASTM International (2016). ASTM C109/C109M-16a, Standard Test Method for Compressive Strength of Hydraulic Cement Mortars (Using 2-in. or [50-mm] Cube Specimens). https://doi.org/10.1520/C0109_C0109M-16A

Aydin, F., Saribiyik, M. (2010), ‘Correlation between Schmidt Hammer and destructive compressions testing for concretes in existing buildings’, Scientific Research and Essays. 5(13):1644-1648.

Bezerra, U. T. (2016), ‘Biopolymers with superplasticizer properties for concrete’ in: Biopolymers and Biotech Admixtures for Eco-Efficient Construction Materials. Elsevier W.P., cap. 10, pp. 195-220. https://doi.org/10.1016/B978-0-08-100214-8.00010-5

Cano-Barrita, P. F. J., León-Martínez, F. M. (2016), ‘Biopolymers with viscosity-enhancing properties for concrete’ in: Biopolymers and Biotech Admixtures for Eco-Efficient Construction Materials. Elsevier W.P., cap. 11, pp. 221-252. https://doi.org/10.1016/B978-0-08-100214-8.00011-7

Carneiro, J., Tedim, J., Fernandes, S. C. M., Freire, C. S. R., Gandini, A., Ferreira, M. G. S., Zheludkevich, M. L. (2013), ‘Functionalized chitosan-based coatings for active corrosion protection’, Surface and Coatings Technology. 226:51-59. https://doi.org/10.1016/j.surfcoat.2013.03.035

Carneiro, J., Tedim, J., Ferreira, M. G. S. (2015), ‘Chitosan as a smart coating for corrosion protection of aluminum alloy 2024: A review’, Progress in Organic Coatings. 89:348-356. https://doi.org/10.1016/j.porgcoat.2015.03.008

Castelló, M. E., Amalvy, J. I., Anbinder, P. S., Peruzzo, P. J. (2019), ‘Obtención Y Caracterización De Quitosano Y Películas Quitosano- Glicerol’, 5o Jordanas ITE - Facultad de Ingeniería - UNPL. pp. 797-803.

Díaz-Blanco, Y. et al. (2019), ‘Effect of Recycled PET (Polyethylene Terephthalate) on the Electrochemical Properties of Rebar in Concrete’, International Journal of Civil Engineering. 18:487-500. https://doi.org/0.1007/s40999-019-00478-3

Díaz Blanco, Y. et al. (2019), ‘Natural additive (nopal mucilage) on the electrochemical properties of concrete reinforcing steel’, Revista ALCONPAT. 9(3):260-276. https://doi.org/10.21041/ra.v9i3.429

Dima, J. B., Zaritzky, N. E. (2019), ‘Quitosano obtenido de desechos de la industria pesquera y su aplicación como adsorbente de metales pesados’, in: Perez, T. Los residuos que generamos. Su manejo sustentable, un gran desafío. Buenos Aires, ANCEFN, cap. 5, pp. 83-108.

Dodson, V. H. (1990), ‘Water reducing chemical admixtures introduction’, in: Concrete Admixtures. Springer, cap. 3, pp. 39-71. https://doi.org/10.1007/978-1-4757-4843-7_3

Dodson, V., Hayden, T. (1989), ‘Another Look at the Portland Cement/Chemical Admixture Incompatibility Problem’, Cement, Concrete and Aggregates. 11(1):52-56. https://doi.org/10.1520/CCA10102J

Feliu, S., González, J. A., Andrade, M. C., Feliu, V. (1989), ‘Determining polarization resistance in reinforced concrete slabs’, Corrosion Science. 29(1):105-113. https://doi.org/10.1016/0010-938X(89)90083-8

Gacén, J., Gacén, I. (1996), ‘Quitina y quitosano. Nuevos materiales textiles’, Boletin Intexter (U.P.C). 110:67-71.

Gebhardt, F., Seuss, S., Turhan, M. C., Hornberger, H., Virtanen, S., Boccaccini, A. R. (2012), ‘Characterization of electrophoretic chitosan coatings on stainless steel’, Materials Letters. 66:302-304. https://doi.org/10.1016/j.matlet.2011.08.088

Genesca, J., Meas, Y., Rodríguez, F. J., Mendoza, J., Durán, R., Uruchurtu, J., Malo, J. M., Martínez, E. A., Arganiz, C., Pérez, T., Martínez, A., Chacón, J. G., Goana, C., Almeraya, F. M., González, J. G. (2002), Técnicas Electroquímicas para el Control y Estudio de la Corrosión. UNAM, D. F., México, p. 244.

Gholamhosseinzadeh, M. R., Aghaie, H., Shahidi Zandi, M., Giahi, M. (2019), ‘Rosuvastatin drug as a green and effective inhibitor for corrosion of mild steel in HCl and H 2 SO 4 solutions’, Journal of Materials Research and Technology. 8(6):5314-5324. https://doi.org/10.1016/j.jmrt.2019.08.052

Girija, S., Kamachi Mudali, U., Khatak, H. S., Baldev, Raj (2007), ‘The application of electrochemical noise resistance to evaluate the corrosion resistance of AISI type 304 SS in nitric acid’, Corrosion Science. 49(11):4051-4068. https://doi.org/10.1016/j.corsci.2007.04.007

Hansson, C. M. (1984), ‘Comments on electrochemical measurements of the rate of corrosion of steel in concrete’, Cement and Concrete Research. 14(4):574-584. https://doi.org/10.1016/0008-8846(84)90135-2

Hernández Cocoletzi, H., Águila Almanza, E., Flores Agustin, O., Viveros Nava, E. L., Ramos Cassellis, E. (2009), ‘Obtención y caracterización de quitosano a partir de exoesqueletos de camarón’, Superficies y Vacío. 22(3): 57-60.

Hernández, M., Genescá, J., Uruchurtu, J., Barba, A. (2009), ‘Correlation between electrochemical impedance and noise measurements of waterborne coatings’, Corrosion Science. 51:499-510. https://doi.org/10.1016/j.corsci.2008.12.011

Hostalet Alba, F. (1994), ‘Situación actual de las técnicas de ensayo no destructivo del hormigón’, Informes de la Construcción. 46(433):19-31. https://doi.org/10.3989/ic.1994.v46.i433.1114

Knorr, D. (1991) ‘Recovery and Utilization of Chitin and Chitosan in Food Processing Waste Management’, Food Technology, 45:114-122.

Mansfeld, F., Sun, Z., Hsu, C. H. (2001), ‘Electrochemical noise analysis (ENA) for active and passive systems in chloride media’, Electrochimica Acta. 46:3651-3664. https://doi.org/10.1016/S0013-4686(01)00643-0

Martínez-Barrera, G., Vigueras-Santiago, E., Hernández-López, S., Martínez-Barrera, G., Brostow, W., Menchaca-Campos, C. (2005), ‘Mechanical improvement of concrete by irradiated polypropylene fibers’, Polymer Engineering & Science. 45(10):1426-1431. doi: https://doi.org/10.1002/pen.20418

O Reilly, V. (2007), ‘Métodos para Dosificar Concretos de Elevado Desempeño’. IMCYC, D.F., México, p. 207.

Pacheco, N. (2010), ‘Extracción biotecnológica de quitina para la producción de quitosanos: caracterización y aplicación’, Food and Nutrition. Université Claude Bernard; Université au- tonome métropolitaine (Universidad Autónoma Metropolitana) (Iztapalapa), p. 124

Page, C. L., Treadaway, K. W. J., Bamforth, P. B. (1990), ‘Corrosion of reinforcement in concrete’. Elsevier Applied Science, London-New York. p. 612.

Pakdel, P. M., Peighambardoust, S. J. (2018), ‘Review on recent progress in chitosan-based hydrogels for wastewater treatment application’, Carbohydrate Polymers. 201:264-279. https://doi.org/10.1016/j.carbpol.2018.08.070

Papavinasam, S. (2008), ‘Electrochemical polarization techniques for corrosion monitoring’, in: Yang, L. Techniques for Corrosion Monitoring. Elsevier W.P., cap. 3, pp. 49-85. https://doi.org/10.1533/9781845694050.1.49

Pech-Canul, M. A., Castro, P. (2002), ‘Corrosion measurements of steel reinforcement in concrete exposed to a tropical marine atmosphere’, Cement and Concrete Research , 32(3): pp. 491-498. https://doi.org/10.1016/S0008-8846(01)00713-X.

Pérez-Quiroz, J. T., Terán, J., Herrera, M. J., Martínez, M., Genescá, J. (2008), ‘Assessment of stainless steel reinforcement for concrete structures rehabilitation’, Journal of Constructional Steel Research. 64(11):1317-1324. https://doi.org/10.1016/j.jcsr.2008.07.024

Sanchez-Amaya, J. M., Cottis, R. A., Botana, F. J. (2005), ‘Shot noise and statistical parameters for the estimation of corrosion mechanisms’, Corrosion Science. 47:3280-3299. https://doi.org/10.1016/j.corsci.2005.05.047

Shrinivas Rao, M., Aye Nyein, K., Si Trung, T., Stevens, W. F. (2007), ‘Optimum parameters for production of chitin and chitosan from squilla (S. empusa)’, Journal of Applied Polymer Science. 103:3694-3700. https://doi.org/10.1002/app.24840

Sousa Andrade, V., de Barros Neto, B., Fukushima, K., de Campos-Takaki, G. M. (2003), ‘Effect of medium components and time of cultivation on chitin production by Mucor circinelloides (Mucor javanicus IFO 4570) - A factorial study’, Revista Iberoamericana de Micologia. 20:149-153.

Stern, M., Geary, A. L. (1957), ‘Electrochemical Polarization I. A Theoretical Analysis of the Shape of Polarization Curves’, Journal of The Electrochemical Society, 104(1):56-63. https://doi.org/10.1149/1.2428653

Taji, I., Ghorbani, S., de Brito, J., Tam, V. W. Y., Sharifi, S., Davoodi, A., Tavakkolizadeh, M. (2018), ‘Application of statistical analysis to evaluate the corrosion resistance of steel rebars embedded in concrete with marble and granite waste dust’, Journal of Cleaner Production. 210:837-846. https://doi.org/10.1016/j.jclepro.2018.11.091

Taylor, H. F. W. (1990), ‘Cement Chemestry’. Thomas Telford, London, p. 437.

Zhou, B., Gu, X., Guo, H., Zhang, W., Huang, Q. (2018), ‘Polarization behavior of activated reinforcing steel bars in concrete under chloride environments’, Construction and Building Materials. 164:877-887. https://doi.org/10.1016/j.conbuildmat.2018.01.187

Zhou, S., Zhang, S., Shen, J., Guo, W. (2019), ‘Effect of cattle manure ash’s particle size on compression strength of concrete’, Case Studies in Construction Materials. 10:e00215. https://doi.org/10.1016/j.cscm.2018.e00215