| Pesquisa Básica | https://doi.org/10.21041/ra.v11i2.519 |

Uso de quitosana como revestimento orgânico para prevenir/inibir a corrosão de armadura do concreto armado

Use of chitosan as an organic coating to prevent / inhibit the corrosion of reinforced concrete

Utilización del quitosano como recubrimiento orgánico para prevenir/inhibir la corrosión del concreto reforzado

I.

Rivera-Ortiz1

![]() , Y. Díaz-Blanco1

*

, Y. Díaz-Blanco1

*

![]() , C. Menchaca-Campos1

, C. Menchaca-Campos1

![]() , J. Uruchurtu-Chavarín1

, J. Uruchurtu-Chavarín1

![]()

1 Centro de Investigación en Ingeniería y Ciencias Aplicadas (CIICAp), Instituto de Investigación en Ciencias Básicas y Aplicadas (IICBA), Universidad Autónoma del Estado de Morelos (UAEM), Cuernavaca, México.

* Autor de contato: yohandry.diaz@alumnos.uaem.mx

Recepção: 23 de outubro de 2020.

Aceitação: 23 de fevereiro de 2021.

Publicação: 01 de maio de 2021.

| Citar como: Rivera-Ortiz, I., Díaz-Blanco, Y., Menchaca-Campos, C., Uruchurtu-Chavarín, J. (2021), "Uso de quitosana como revestimento orgânico para prevenir/inibir a corrosão de armadura do concreto armado", Revista ALCONPAT, 11 (2), pp. 38 – 60, DOI: https://doi.org/10.21041/ra.v11i2.519 |

Resumo

Este trabalho analisa o desempenho do concreto armado (RC) frente à corrosão, aplicando um revestimento de quitosana na armadura. Os corpos de prova foram preparados com diferentes quantidades de quitosana utilizando solventes de vinagre de maçã, ácido acético e vinagre de álcool de cana-de-açúcar, e submetidos a ensaios eletroquímicos de curvas de polarização (PC), potencial de meia-célula (HCP), ruído eletroquímico (EN) e resistência a polarização linear (LPR). A quantidade de quitosana e camadas ideais (espessura) foram determinadas visando uma melhoria nas propriedades de proteção. Baixas taxas de corrosão foram obtidas em concretos expostos a cloretos por 200 dias. A preservação do revestimento sobre o aço no concreto destes corpos de prova torna-se interessante para estudos futuros.

Palavras-chave:

corrosão,

inibidor,

vinagre de maçã,

concreto,

quitosana.

Abstract

This work analyzes the performance of reinforced concrete (RC) against corrosion by applying a chitosan coating to the rebar. Specimens with different amounts of chitosan using solvents of apple vinegar, acetic acid and sugarcane alcohol vinegar were prepared and subjected to electrochemical polarization curves (PC), half-cell potential (HCP), electrochemical noise (EN) and linear polarization resistance (LPR) tests. The amount of chitosan and optimal layers (thickness) with an improvement in the protective properties was determined and low corrosion rates were obtained in the concrete exposed to chlorides for 200 days. The preservation of the coating on the steel in concrete turns out to be interesting for future studies.

Keywords:

corrosion,

inhibitor,

apple vinegar,

concrete,

chitosan.

Resumen

Este trabajo analiza el desempeño del concreto reforzado (RC) frente a la corrosión, aplicando un recubrimiento de quitosano a la varilla. Los especímenes se prepararon con diferentes cantidades de quitosano usando disolventes de vinagre de manzana, ácido acético, y vinagre de alcohol de caña de azúcar, y se sometieron a pruebas electroquímicas de curvas de polarización (PC), potencial de media celda (HCP), ruido electroquímico (EN) y resistencia a la polarización lineal (LPR). Se determinó la cantidad de quitosano y capas (espesor) óptimas con una mejora en las propiedades protectoras y se obtuvieron velocidades de corrosión bajas del concreto expuesto a cloruros durante 200 días. La conservación del recubrimiento sobre el acero en el concreto resulta ser interesante para estudios futuros.

Palabras clave:

corrosión,

inhibidor,

vinagre de manzana,

concreto,

quitosano.

1. Introdução

A corrosão em estruturas de concreto armado (RCS) se reflete na perda de resistência à compressão do material, bem como nas tensões internas geradas pelos produtos de corrosão do aço, que não podem ser suportadas pela deformação plástica limitada do concreto que levam à fissuração (Taylor, 1990). O concreto à base de cimento Portland é atualmente o material manufaturado mais utilizado pelo homem e cujo futuro, de acordo com as tendências mundiais, tende a ser mais significativo e importante (O Reilly, 2007).

Em relação à corrosão na armadura do concreto, deve-se observar que a qualidade dos materiais, proporção nos agregados, práticas construtivas, espessura do cobrimento, relação água-cimento (a/c) podem melhorar ou diminuir o grau de proteção do concreto contra agentes externos. Ressalta-se que a mistura de concreto confeccionada com cimento Portland confere aos materiais embutidos uma proteção adequada contra a corrosão (Hostalet Alba, 1994). Isso porque funciona como uma barreira que protege a armadura dos agentes agressivos externos e, devido à sua alcalinidade, o aço desenvolve uma camada passiva na superfície que a mantém protegida por tempo indeterminado. No entanto, a corrosão das armaduras de aço é a principal causa de danos e falhas prematuras de estruturas de concreto armado.

Em ambientes marinhos, a principal causa de corrosão nas armaduras de concreto (CRS) foi identificada como o ataque de íons cloreto, que induzem a despassivação do aço. Esses íons, quando misturados com água e oxigênio, dão origem a ataques específicos que podem reduzir a seção efetiva da armadura. Neste ponto, devem ser consideradas não apenas as perdas econômicas que ocorrem devido à corrosão, mas também as perdas humanas que ocorrem devido a colapsos ou acidentes causados por falhas de estruturas em colapso, não sendo capazes de suportar o esforço para o qual foram projetadas (Pech-Canul e Castro, 2002). Da mesma forma, a modificação do concreto e do elemento metálico, por meio do uso de materiais e revestimentos poliméricos, tem sido estudada durante as últimas quatro décadas com resultados mistos (Dodson, 1990).

Por outro lado, a utilização de resíduos para a obtenção de produtos de alto valor agregado constitui um caminho para uma economia sustentável. Atualmente na área da ciência dos biomateriais, os cientistas têm se concentrado no estudo de diversos materiais devido ao seu alto potencial e aplicabilidade como: quitina e quitosana, entre outros (Anandhavelu et. Al., 2017; Pakdel e Peighambardoust, 2018).

A quitina é um biopolímero que está presente no exoesqueleto de artrópodes, tais como: lagostas, caranguejos e camarões; insetos e também é encontrada na parede celular das diatomáceas, e outras algas e fungos onde atua como um reforço das células. Este material por si só não é tóxico e é relativamente fácil de degradar, portanto sua aplicação é ambientalmente aceitável (Dima e Zaritzky, 2019). É o segundo biopolímero mais importante do nosso planeta (depois da celulose) e é um polissacarídeo que contém grupos funcionais de acetamida. A quitina comercial é obtida principalmente das conchas de crustáceos (Gacén e Gacén, 1996).

Quando esses grupos são removidos da quitina por meio do processo denominado desacetilação, obtém-se a quitosana, que ainda é um biopolímero com distribuição regular de grupos amino (Hernández Cocoletzi et. Al., 2009). A quitosana possui excelentes propriedades como antifúngica, antiviral, antimicrobiana, biocompatível, biodegradável, não tóxica, emulsificante, absorvente de poluentes, entre outras, sendo altamente aplicável em diversos campos (Dima e Zaritzky, 2019). Devido às suas interessantes propriedades físico-químicas, estruturais e funcionais, torna-se um candidato adequado no desenvolvimento de revestimentos anticorrosivos, principalmente devido ao seu caráter formador de filme, sua capacidade de aderir a superfícies metálicas e a possibilidade de formação de complexos (Anandhavelu et al., 2017).

Quitosana sendo um produto parcialmente desacetilado de quitina, é um copolímero linear de β- (1-4) -2-amido-2-desoxi-D-glucana (glucosamina) e β- (1-4) -2-acetamido - desoxi-D-glucano (N-acetilglucosamina) (Carneiro et. al., 2013; Carneiro et. al., 2015; Bezerra, 2016) e apresenta uma configuração helicoidal tridimensional estabilizada por ligações de hidrogênio entre os monômeros que o formam (Sousa Andrade et. Al., 2003).

Devido às suas características funcionais (Knorr, 1991; Ashassi-Sorkhabi e Kazempour, 2020), a quitina e a quitosana são excelentes candidatos como agregados em misturas de concreto e como revestimento de aço da armadura (RS) para evitar ou diminuir a corrosão e os produtos resultantes em RC (Dodson e Hayden, 1989). Resíduos de camarão, geralmente responsáveis por um problema ambiental, podem se tornar uma solução para problemas de corrosão em estruturas (Martínez-Barrera et. Al., 2005; Pacheco, 2010; Castelló et. Al., 2019). Buscou-se desenvolver um método pelo qual, ao melhorar as propriedades mecânicas do concreto, seja possível controlar e reduzir a corrosão RC, em comparação com o concreto hidráulico convencional (Martínez-Barrera et. Al., 2005).

Neste trabalho, a eficácia e o comportamento do agregado de exoesqueleto de camarão, quitina e quitosana como agregados dentro da matriz foram estudados para avaliar a resistência à compressão de cubos de argamassa de 5 cm x 5 cm x 5 cm. Os revestimentos de quitosana em eletrodos encapsulados foram avaliados para determinar a quantidade ideal e o número de camadas com o melhor desempenho em hidróxido de cálcio com solução de cloreto de cálcio. O melhor revestimento foi aplicado nas barras de aço embutidas em amostras de concreto de 10 cm x 7 cm x 10 cm. O exposto acima, a fim de analisar o comportamento eletroquímico do CR ao longo do tempo, exposto a uma solução de cloreto de sódio a 3%.

2. Procedimento experimental

2.1 Materiais.

A qualidade do concreto é altamente dependente da qualidade da pasta do concreto. Os materiais que foram utilizados para a preparação das misturas neste trabalho de pesquisa estão de acordo com a norma (ASTM C33, 2003). Foram utilizados cimento Portland comum CPO 20R (Cemex), brita de areia (passagem de malha # 4) e cascalho da região com tamanho máximo de 3/4". A relação água / cimento foi de 0,5, tanto para as amostras de argamassa quanto para para as amostras de concreto, o aço formado por barras corrugadas tinha diâmetro de 3/8", grau 42 de resistência de 4.200 kg/cm².

No caso dos agregados, exoesqueletos foram coletados dos resíduos da indústria do camarão, que representam milhões de toneladas de lixo em todo o mundo (Hernández Cocoletzi et. Al., 2009). A quitina e a quitosana foram adquiridas na Universidad Autónoma Metropolitana e também a partir de resíduos de camarão seco.

As malhas utilizadas na classificação dos materiais são do GRUPO FIICSA. Para o estudo, todo o exoesqueleto de camarão retido na malha #4, o exoesqueleto moído retido na malha #30, o exoesqueleto de fibra retido na malha #8, a quitina retida na malha #8 e a quitina de grau reativo retido na malha #100 e a quitosana retida na malha #30.

2.2 Processamento e síntese dos diferentes agregados.

2.2.1 Exoesqueleto de camarão como agregado sólido.

Uma vez obtido o exoesqueleto de camarão para uso como agregado, foi previamente lavado com água destilada e desidratado em forno elétrico a 200°C por 30 min. A partir do agregado seco e com o uso de moinho, foi obtido o exoesqueleto moído com os tamanhos de partícula desejados. Da mesma forma, o agregado foi cortado em fibras para analisar se a geometria teve algum efeito nas propriedades mecânicas do material compósito. Desta forma, três geometrias diferentes foram processadas, exoesqueleto inteiro, triturado e fibras. Quitina, quitina grau reagente e quitosana foram usados na mesma apresentação em que foram adquiridos.

2.2.2 Síntese dos agregados para recobrimento.

Vários procedimentos foram realizados para a extração dos diferentes revestimentos do material de base agregado (exoesqueleto de camarão, quitina e quitosana). O exoesqueleto de camarão foi testado quanto a dissolução em meios de ácidos, cetonas e outros produtos com os quais não obteve sucesso, para os quais o uso do exoesqueleto foi descartado para usá-lo como inibidor ou revestimento. No caso da quitina e da quitosana, tomou-se como referência a proposta relatada na literatura (Shrinivas Rao et. Al., 2007). A porcentagem de quitina solúvel foi calculada dissolvendo 0,1 g de quitina em 25 ml de uma solução de N, N-dimetilacetamida (DMAc) com 5% de cloreto de lítio (Shrinivas Rao et. Al., 2007) por 72 horas, com agitação constante em temperatura ambiente e aplicação de calor esporadicamente com uma pistola de ar quente. No caso da quitina, o uso de cloreto de lítio torna esse revestimento impróprio para uso, já que uma parte fundamental desse trabalho é gerar produtos amigáveis ao meio ambiente, então a ideia foi descartada.

A porcentagem de quitosana solúvel foi calculada dissolvendo 0,1 g em 25 ml de uma solução de ácido acético glacial AE2E3 (0,1 M Sigma-Aldrich) por 72 h, com agitação constante à temperatura ambiente, em seguida foi filtrada com papel de filtro de celulose (0,45 microns) e a quantidade de quitosana solúvel foi determinada pela diferença de peso (Shrinivas Rao et. al., 2007). Para a quitosana, buscou-se outra alternativa de solvente mais ecologicamente correta. Nesse sentido, o ácido acético de grau reativo foi substituído pelo vinagre de maçã, isso com o objetivo de utilizar um solvente menos agressivo. Por fim, optou-se por utilizar quitosana dissolvida em ácido acético e vinagre de maçã, variando a quantidade de quitosana de 0,1g em 1g para demonstrar se a quantidade de agregado e o tipo de solvente contribuíam para maior resistência à corrosão.

2.3 Dosagem e procedimento de moldagem dos corpos de prova.

2.3.1 Corpos de prova para ensaios mecânicos.

Os corpos de prova foram moldados de acordo com as normas (ASTM C109, 2016; ASTM C192, 2014) com medidas de 5 cm x 5 cm x 5 cm. A Tabela 1 mostra a dosagem e o peso de todos os materiais nos baldes de argamassa para cada amostra projetada.

Para a confecção dos corpos de prova algumas considerações foram levadas em conta. A fôrma foi elaborada em madeira engraxada internamente para garantir a remoção adequada dos cubos e evitar a fratura ou quebra da argamassa endurecida durante o processo. A mistura cimento-areia foi preparada, primeiro misturando os materiais sólidos e adicionando 1 g de cada um dos agregados de exoesqueleto inteiro, exoesqueleto moído, exoesqueleto de fibra, quitina, quitina de grau reativo e quitosana separadamente;

Por último, a água foi adicionada à mistura. A pasta foi agitada por alguns minutos até que uma mistura homogênea fosse obtida e a argamassa fosse despejada em cada molde. Todo o processo, desde a preparação até o lançamento da mistura de argamassa, não deve ultrapassar 15 minutos. As amostras foram identificadas e a superfície de cada molde protegida. Os cubos foram retirados do molde após 24 h, momento em que os corpos de prova foram curados por 28 dias até a obtenção de sua resistência máxima.

| Tabela 1. Dosagem de materiais para cada amostra de argamassa. | ||||||||||||||

| Materiais | Quantidade de materiais por amostra | Materiais para 1 m3 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Amostra controle 1 | Amostras com agregados | |||||||||||||

| 2 | 3 | 4 | 5 | 6 | 7 | |||||||||

| Cimento CPO 20R (kg) | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 0.036 | 288 | ||||||

| Areia (kg) | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 0.228 | 1824 | ||||||

| Água (l) | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 0.018 | 144 | ||||||

| Exoesqueleto fibra (kg) | - | 0.001 | - | - | - | - | - | 8 | ||||||

| Exoesqueleto inteiro (kg) | - | - | 0.001 | - | - | - | - | 8 | ||||||

| Exoesqueleto moído (kg) | - | - | - | 0.001 | - | - | - | 8 | ||||||

| Quitina (kg) | - | - | - | - | 0.001 | - | - | 8 | ||||||

| Quitosano (kg) | - | - | - | - | - | 0.001 | - | 8 | ||||||

| Quitina grau reativo (kg) | - | - | - | - | - | - | 0.001 | 8 | ||||||

2.3.2 Corpos de prova metálicos para ensaios eletroquímicos.

Amostras cilíndricas foram confeccionadas para ensaios eletroquímicos em solução de hidróxido de cálcio (pH13) com cloreto de cálcio a 3%. Isso com o objetivo de simular as condições e o comportamento do aço com revestimento de quitosana envuelto pelo concreto exposto a íons cloreto. Para a confecção dos corpos de prova foram cortadas as barras de aço de 3/8”, às quais foi soldado um cabo de cobre em uma das extremidades para garantir a continuidade elétrica do aço e poder fazer as leituras de potencial e corrente.

Posteriormente, foram encapsuladas com resina e realizado um tratamento superficial na face do aço com lixa 600 para garantir a aderência do revestimento. Terminada a superfície do eletrodo, este foi lavado com água destilada, depois com acetona e finalmente seco ao ar (Gholamhosseinzadeh et. Al., 2019). Esses corpos de prova metálicos foram avaliados eletroquimicamente (com e sem revestimento) expostos à solução simulada.

A partir dos revestimentos obtidos a partir da quitosana nos solventes ácido acético de grau reativo, vinagre de maçã e vinagre branco de álcool de cana-de-açúcar, os tubos de ensaio foram imersos (dip coating) nas soluções previamente sintetizadas com quitosana. Uma vez que o revestimento é formado, os tubos de ensaio são secos por 15 min. Este processo foi repetido mais duas a quatro vezes até que a superfície exposta fosse coberta com várias camadas. Com esse processo, foram obtidos revestimentos entre 2 e 3 μm de espessura. A superfície de aço encapsulado revestido é mostrada na Figura 1.

|

||||

| Figura 1. Tonalidade que se observa na superfície da amostra com revestimento. | ||||

2.3.3 Corpos de prova de concreto para ensaios eletroquímicos.

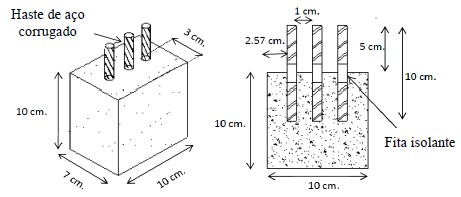

Os corpos de prova de concreto foram fabricados de acordo com as normas (ASTM C31, 2012; ASTM C192, 2014) levando em consideração uma resistência de projeto de 200 kg / cm² e uma relação água / cimento de 0,5. A Tabela 2 mostra a dosagem e o peso dos materiais para cada amostra de concreto. As dimensões das amostras de concreto foram de 10 cm x 7 cm x 10 cm, conforme representado na Figura 2.

| Tabela 2. Dosagem de materiais para cada amostra de concreto armado. | ||||||||||||||

| Materiais | Quantidade de materiais por amostra | Materiais para 1 m3 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Amostra de controle | Amostras com revestimento aplicado sobre as armaduras | |||||||||||||

| 2 (0.5gVM) | 3 (0.5gAA) | |||||||||||||

| Cimento CPO 20R (kg) | 0.196 | 0.196 | 0.196 | 280 | ||||||||||

| Areia (kg) | 0.577 | 0.577 | 0.577 | 824 | ||||||||||

| Cascalho (kg) | 0.662 | 0.662 | 0.662 | 946 | ||||||||||

| Água (l) | 0.098 | 0.098 | 0.098 | 140 | ||||||||||

|

||||

| Figura 2. Geometria dos corpos de prova para ensaios eletroquímicos. | ||||

A fabricação dos corpos de prova de concreto foi muito semelhante ao procedimento descrito para a fabricação dos cubos de argamassa para os ensaios mecânicos. Nesse caso, a diferença no procedimento consistiu na colocação das três barras corrugadas de RS. Este processo foi realizado durante o processo de lançamento do concreto nas formas de madeira.

As armaduras foram limpas para evitar grande oxidação, graxa, poeira ou incrustações na superfície. Foram inspecionados visualmente para verificar se não havia fraturas, deformações ou imperfeições que afetassem a resistência ou adesão ao concreto. As hastes de aço de 10 cm foram enfaixadas no meio com fita isolante, de aproximadamente 2 cm, para evitar a entrada da solução por capilaridade. A área do aço em contato com o concreto foi de 13,35 cm² e foram confeccionados dois corpos de prova para cada revestimento utilizado, bem como para a amostra controle.

2.4 Ensaio de resistência à compressão.

As medidas de resistência à compressão das argamassas foram realizadas em sete corpos de prova em forma de cubo de 5 x 5 x 5 cm aos 28 dias de fabricação. Os corpos de prova foram colocados em uma prensa hidráulica garantindo o alinhamento vertical e horizontal em relação aos eixos do equipamento. Três corpos de prova foram testados para cada agregado incorporado na argamassa, bem como para a amostra controle. No momento da falha de ruptura devido à pressão da prensa, o equipamento parou e deu um valor representado como a força máxima de ruptura. Este valor é dividido pela área da seção transversal do cubo, obtendo-se assim a resistência à compressão (f´c). Os valores de f'c para as amostras com agregados foram comparados com o f'c de projeto da amostra controle, de acordo com a norma (ASTM C109, 2016). O equipamento de compressão e medição é um modelo 300DX, marca SATEC.

2.5 Medição das técnicas eletroquímicas.

2.5.1 Curvas de polarização (PC).

Foi realizada a aquisição e análise dos dados eletroquímicos obtidos com a técnica de PC, conforme representado na Figura 3.

- 1. Aplicação da técnica de PC para obtenção de dados de densidade e potencial de corrente, de acordo com os parâmetros operacionais estabelecidos no estudo.

- 2. Representação gráfica com software OriginPro dos dados obtidos para cada PC.

- 3. Determinação dos parâmetros eletroquímicos de cada PC, tais como: potencial de corrosão (Ecorr), densidade de corrente de passivação, faixa de potencial de passivação e potencial de corrosão.

- 4. Comparação de todos os parâmetros eletroquímicos para determinar o efeito do revestimento orgânico, de acordo com as variáveis medidas no estudo.

|

||||

| Figura 3. Diagrama de blocos para a análise dos dados obtidos pela técnica de PC. | ||||

Para as medições de PC, utilizou-se um arranjo de três eletrodos, usando um eletrodo de Calomel saturado (SCE) como referência, um eletrodo de trabalho (tubos de ensaio encapsulados) e uma barra de grafite como contra-eletrodo. Os parâmetros operacionais foram os seguintes: potencial de varredura de -200 mV abaixo do Ecorr e até +1000 mV, e velocidade de varredura de 100 mV / min. Um copo de 250 ml foi usado como um recipiente para os eletrodos e a solução simulada.

O SCE e o eletrodo de grafite foram colocados lado a lado e o mais próximo possível do eletrodo de trabalho dentro da solução simulada. Uma vez que todos os eletrodos foram colocados na solução, adotou-se um tempo de espera de 30 min antes de iniciar o ensaio para que o valor de Ecorr se estabilizasse (Gholamhosseinzadeh et. Al., 2019). Os experimentos foram realizados triplamente para cada quantidade de quitosana, tipo de solvente, número de camadas, tempo de armazenamento, bem como para a amostra controle, conforme observado na Tabela 3.

| Tabela 3. Quantidade de amostras por cada variável medida pela técnica de PC. | ||||||||||||||

| Quantidade de amostras por variáveis medidas dos corpos de prova encapsulados pela técnica de PC | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Concentração do revestimento | Dissolventes | Tempo de armazenamento | Número de camadas | |||||||||||

| Vinagre de maçã | Ácido acético | Vinagre branco | Dez. 2015 | Mai. 2016 | Mar. 2017 | 1 | 2 | 3 | 4 | |||||

| 0 (Controle) | 3 | 3 | ||||||||||||

| 0.1 | 3 | 3 | 3 | 3 | 3 | |||||||||

| 0.2 | 3 | 3 | ||||||||||||

| 0.3 | 3 | 3 | ||||||||||||

| 0.4 | 3 | 3 | ||||||||||||

| 0.5 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | |||||||

| 0.6 | 3 | 3 | ||||||||||||

| 0.8 | 3 | 3 | ||||||||||||

| 1 | 3 | 3 | ||||||||||||

Primeiramente, os revestimentos obtidos nos solventes de ácido acético e vinagre de maçã foram avaliados para a quantidade de 0,1 g e até 1 g de quitosana. Em seguida, foi analisado o comportamento para a concentração de 0,5 g do revestimento obtido no vinagre de maçã e comparado com o PC para a mesma concentração do revestimento obtido no vinagre branco de álcool de cana-de-açúcar. Além disso, o revestimento de 0,1 g de quitosana dissolvido em vinagre de maçã e armazenado por um e dois anos foi avaliado para analisar seu desempenho em função do tempo. Por fim, foi analisado o comportamento do revestimento para a concentração de 0,5 g em função das quantidades de camadas aplicadas na superfície metálica.

2.5.2 Potencial de meia célula.

A medição do HCP foi realizada em um SCE e por meio de um multímetro. A leitura foi feita nas três barras de aço embutidas no concreto e os valores das três medições foram calculados para obter o valor final. A primeira leitura foi feita no início da cura das amostras. Foi levado em consideração em cada medição que o SCE estava muito próximo ao eletrodo de trabalho e dentro da solução agressiva, sem tocar no fundo do recipiente. De acordo com o critério de probabilidade de corrosão de acordo com a norma (ASTM C876, 2015) em relação aos valores de Ecorr, os seguintes intervalos mostrados na Tabela 4 são descritos (Pérez-Quiroz et. Al., 2008; Taji et. Al., 2018; Díaz-Blanco et. Al., 2019).

| Tabela 4. Critérios de potencial segundo a norma ASTM C876. | ||||||||||||||

| Valores de Ecorr pela técnica de HCP (mV) vs SCE | Critério de probabilidade de corrosão | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| > -125 | Probabilidade de corrosão de 10% | |||||||||||||

| -126 a -275 | Risco de corrosão intermediário | |||||||||||||

| < -276 | Probabilidade de corrosão de 90% | |||||||||||||

2.5.3 Resistência à polarização linear (LPR).

A técnica LPR tem sido usada nas últimas décadas como uma ferramenta poderosa para a análise de corrosão CRS (Feliu et. Al., 1989; Papavinasam, 2008; Zhou et. Al., 2018). Para a medição do LRP, um arranjo de três eletrodos foi usado: um contra-eletrodo de grafite, o SCE como eletrodo de referência e a barra de aço como eletrodo de trabalho; com uma medição por amostra de acordo com os dias de ensaio estabelecidos. Ambos os eletrodos foram colocados o mais próximo possível do eletrodo de trabalho, próximo ao bloco de concreto e dentro da solução de NaCl a 3%, conforme mostrado na Figura 4.

A técnica LPR foi medida segundo a norma (ASTM G59, 2014), com parâmetros operacionais de ± 20 mV em relação ao Ecorr, com velocidade de varredura de 10mV / min e foi plotada em função do tempo. O equipamento de medição usado foi um Potenciostato / galvanostato / ZRA, Gamry Instruments, interface 1000, software de estrutura Gamry. A resistência à polarização (Rp) pode ser determinada como a inclinação do PC ao redor do Ecorr (Andrade e Alonso, 1996; Díaz Blanco et. Al., 2019). A Tabela 5 mostra as faixas de densidade de corrente (Icorr) e taxa de corrosão (CR), bem como o estado das barras de aço de acordo com o grau de avanço da corrosão (Andrade e Martínez, 2010).

|

||||

| Figura 4. Representação da célula eletroquímica para a medição da LPR. | ||||

| Tabela 5. Critérios de Icorr e CR em termos de vida útil. | ||||||||||||||

| Corrente de corrosión Icorr (μA/cm2) | CR (mm/y) | Condição das barras de aço | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Icorr< 0.1 | <0.001 | Desprezível. | ||||||||||||

| Icorr 0.1 - 0.5 | 0.001-0.005 | Corrosão de baixa a moderada. | ||||||||||||

| Icorr 0.5 - 1.0 | 0.005-0.010 | Corrosão de moderada a elevada. | ||||||||||||

| Icorr> 1.0 | > 0.010 | Corrosão elevada. | ||||||||||||

2.5.4 Ruido eletroquímico (EN).

A aquisição e análise dos dados obtidos pela técnica EN foram realizadas seguindo o diagrama de blocos, representado na Figura 5.

- Aplicação da técnica EN para aquisição de sinais EN, a partir dos parâmetros operacionais estabelecidos.

- Processamento de sinais de potencial de ruído eletroquímico (EPN) e de corrente de ruído eletroquímico (ECN) usando o método de regressão linear.

- Determinação de parâmetros eletroquímicos como: desvio padrão do ruído em tensão (σv), desvio padrão do ruído na corrente (σi) e resistência ao ruído (Rn); por meio do método estatístico (SM).

- Representação gráfica e comparação dos dados Rn em função do tempo entre as diferentes amostras de concreto.

|

||||

| Figura 5. Diagrama de blocos para a análise dos dados de EN. | ||||

Para a medição da EN, foi utilizado o método padrão de análise de três eletrodos (hastes de aço embutidas no concreto) nominalmente "idênticos" (Genesca et. Al., 2002), fazendo uma medição para cada amostra de concreto de acordo com os dias dos ensaios designados. O equipamento utilizado foi um potenciostato ZRA automático da ACM Instruments. Uma frequência de amostragem de 1 dado/s foi usada e as leituras foram 1.024 dados registrados. Rn é um dos parâmetros mais utilizados para o estudo de sinais de ruído. Por analogia com a lei de Ohm, Rn foi determinado, definido como a relação entre σv e σi (Sanchez-Amaya et. Al., 2005). Para o processamento dos dados em potencial e corrente, foi realizada uma eliminação da tendência da série temporal pelo método de regressão linear (Mansfeld et. Al., 2001).

2.6 Caracterização superficial. Microscópio eletrônico de varredura (SEM).

As amostras foram revestidas com uma fina camada de ouro para lhes dar propriedades condutoras. Amostras de hastes de aço com revestimentos feitos de quitosana dissolvida em vinagre de maçã foram estudadas. A amostra de trabalho não revestida também foi analisada. O equipamento de medição é LEO 1450 VP.

3. Resultados e discussão

3.1 Resistência à compressão.

Na Figura 6 são apresentados os resultados do ensaio de resistência à compressão dos corpos de prova com os diferentes agregados propostos, com o objetivo de observar se houve melhorias nas propriedades mecânicas da argamassa (Aydin e Saribiyik, 2010).

|

||||

| Figura 6. Gráfico de ensaios de resistência à compressão em corpos de prova de argamassa com diferentes agregados a 28 dias de cura . | ||||

Como pode ser visto, os valores de resistência à compressão com o uso dos diferentes agregados (exoesqueleto inteiro, fibra e moído) diminuíram entre 9 e 17% em relação à resistência da amostra controle. No caso da quitina e da quitosana, os valores de resistência diminuem em até 26%. Alguns autores relatam o efeito retardador da quitosana na hidratação do cimento, que atua como um agente modificador da viscosidade, possivelmente devido à interação entre o biopolímero e os compostos do cimento (Cano-Barrita e León-Martínez, 2016).

Em contraste, uma resistência de 136% foi alcançada para a amostra contendo quitina grau reagente, com partículas retidas na malha 100 (150 µm). Segundo Bezerra, a quitina em misturas cimentícias pode formar redes poliméricas que melhoram as propriedades mecânicas ao incorporar os hidratos da pasta de cimento em suas cadeias (Bezerra, 2016), consequentemente os cubos de argamassa resultantes seriam possivelmente mais compactos. Certamente a forma e o pequeno tamanho das partículas desempenharam um papel muito importante (Page et. Al., 1990), influenciando o conteúdo de vazios do material compósito, a compactação e consequentemente a resistência à compressão (Zhou et. Al., 2019).

3.2 Técnicas eletroquímicas.

3.2.1 Curvas de polarização.

A Figura 7 mostra os gráficos de PC para os tubos de ensaio encapsulados revestidos com diferentes quantidades de quitosana dissolvida em ácido acético e vinagre de maçã e imersos em uma solução de hidróxido de cálcio com cloreto de cálcio. Ambos os gráficos apresentam comportamento semelhante, observando-se valores de Ecorr mais nobres para as amostras revestidas com baixas quantidades de quitosana. Ao contrário, o Ecorr torna-se mais ativo para a amostra controle e as amostras com os revestimentos que contêm a maior quantidade de quitosana dissolvida, exceto para a amostra com o revestimento de 0,5g em ácido acético que apresenta um potencial de corrosão mais nobre.

|

||||

| Figura 7. Curvas de polarização de tubos de ensaio revestidos com quitosana dissolvidos em a) ácido acético e b) vinagre de maçã, expostos a uma solução de hidróxido de cálcio com cloreto de cálcio. | ||||

Todas as amostras revestidas exibem uma região de passividade entre aproximadamente -800 e -100 mV. O comportamento observado sugere a oxidação do metal com a posterior formação de uma camada passiva mais estável na presença do revestimento como barreira física. A quitosana como polissacarídeo é um polímero orgânico adequado como revestimento devido à sua alta aderência a substratos metálicos (Carneiro et. Al., 2015). Essa propriedade é aumentada devido ao fato de a quitosana e seus derivados apresentarem notória facilidade de funcionalização química (Ashassi-Sorkhabi e Kazempour, 2020).

As densidades de corrente de passivação são próximas a 1E-3 mA/cm², enquanto a amostra de controle mostra valores de densidade de corrente de passivação mais altos. O início da região de passivação para todas as amostras é muito semelhante, mas a amostra de controle mostra uma tendência de aumentar a densidade de corrente, o que significa que a camada passiva não é tão estável.

O corpo de prova com revestimento de 0,5 g de quitosana tem uma faixa de potencial de passivação maior (maior estabilidade da camada passiva) do que os outros corpos de prova, com potencial de rosa próximo a +200 mV para a amostra com revestimento dissolvido em ácido acético (AA) e -10 mV para o revestimento dissolvido em vinagre de maçã (VM). Portanto, a quantidade de 0,5 g de quitosana dissolvida no vinagre de maçã foi considerada o melhor revestimento, que atua como uma barreira física contra a entrada de agentes agressivos como íons cloreto (Carneiro et. Al., 2013).

Na Figura 8a, é visto o gráfico de PC para a quantidade de 0,5 g de quitosana dissolvida em vinagre de maçã em relação ao solvente de vinagre branco de álcool de cana-de-açúcar. Pode-se observar que a amostra com revestimento dissolvido em vinagre branco não apresentou zona de passivação, mas sim zona de formação de produtos de corrosão. Isso confirma o uso do vinagre de maçã como o melhor solvente da quitosana, com a conseqüente formação do melhor revestimento.

Sendo a quitosana um biopolímero orgânico, seria de esperar uma degradação do composto em função do tempo. Nesse sentido, foi preparada uma concentração de 0,1 g de quitosana dissolvida em vinagre de maçã e armazenada em recipiente fechado por 17 meses. O efeito do tempo de armazenamento e posterior aplicação na superfície metálica foi observado por meio da técnica de PC, conforme representado na Figura 8b.

Como pode ser visto, após 5 meses de armazenamento o revestimento de quitosana melhorou consideravelmente seu desempenho. A corrente de passivação diminuiu em relação à primeira aplicação em mais de três ordens de magnitude. Após 17 meses de armazenamento, a faixa de potencial de passivação foi maior entre -1000 e 50 mV e a corrente de passivação foi duas ordens de magnitude menor em relação à primeira aplicação. A preservação a longo prazo, as propriedades de adesão favoráveis, as possíveis interações de quimissorção e fisissorção da quitosana na superfície do metal e a disponibilidade de heteroátomos N e O no revestimento são algumas das características que afetam diretamente seu comportamento anticorrosivo (Ashassi-Sorkhabi e Kazempour, 2020).

|

||||

| Figura 9. Curvas de polarização de tubos de ensaio com diferentes camadas (dip coating) de recobrimento de quitosana em vinagre de maçã, em solução de hidróxido de cálcio com cloreto | ||||

A Figura 9 mostra o CP dos tubos de ensaio encapsulados, com e sem revestimento de quitosana dissolvido em vinagre de maçã e com concentração de 0,5 g. Foram feitos de um a quatro imersões, formando uma camada para cada imersão.

Nos gráficos, os valores de Ecorr são apresentados para todas as amostras em torno de -950 mV. A amostra com duas camadas e a amostra de controle têm uma densidade de corrente de passivação inferior de 1E-6 mA/cm², com valores de até três ordens de magnitude inferiores aos valores relatados para as amostras com uma, três e quatro camadas do revestimento.

Isso possivelmente se deve ao fato dos corpos de prova com maior número de camadas apresentarem baixa adesão nas bordas do metal (fenda entre o metal e o encapsulamento do epóxi). Por outro lado, a amostra com duas camadas de revestimento apresentou zona de passivação bem definida, com potencial de pinçamento próximo a -50 mV, por outro lado, o ramo anódico da amostra controle é diferente por apresentar aumento significativo de densidade de corrente, associada à formação de produtos de corrosão no aço. Gebhardt et al. relatam comportamento semelhante do ramo anódico para o substrato, com e sem revestimento de quitosana, demonstrando seu efeito favorável à corrosão (Gebhardt et. Al., 2012). Isso sugere que o melhor revestimento é o de duas camadas, a primeira cobre o metal e a segunda sela os poros ou defeitos presentes na primeira camada.

3.2.2 Parâmetros eletroquímicos como: Ecorr, Rn, Rp e Icorr.

A Figura 10 apresenta os resultados da variação do Ecorr em função do tempo para o SR embutido no concreto revestido com 0,5 g de quitosana dissolvida em vinagre de maçã (0,5 g VM) e em ácido acético (0,5 g AA).

|

||||

| Figura 10. Variação de Ecorr ao longo do tempo para aço revestido e não revestido embutido em concreto e exposto a uma solução de NaCl a 3%. | ||||

No início do período de ensaio (cura do concreto) a amostra controle atinge rapidamente valores de Ecorr muito nobres, próximos a -100 mV para o dia 28; o aço sob condições de alta alcalinidade, presença de umidade e oxigênio forma uma camada passiva de óxidos que protege o metal na ausência de íons agressivos (Hansson, 1984). Os corpos de prova revestidos atingiram esses valores de Ecorr próximos aos 40 e 50 dias de ensaio, possivelmente devido à presença do revestimento que retardou a formação da camada de óxido passivo.

A longo prazo, pode-se observar que ambos os tubos de ensaio com revestimento dissolvido em vinagre de maçã ou ácido acético apresentam 10% de probabilidade de corrosão, tendo um comportamento constante do dia 100 ao dia 200. Por outro lado, a amostra sem o revestimento no dia 100 começa a apresentar queda drástica do Ecorr, localizando-se do dia 160 ao dia 200 na área com 90% de probabilidade de corrosão de acordo com os critérios estabelecidos (Taji et. al., 2018).

Comparando os dois corpos de prova com revestimento, pode-se observar que os Ecorr são muito semelhantes e melhoram com o tempo de imersão. Este comportamento está associado ao revestimento de quitosana; possivelmente a alta aderência (Carneiro et. al., 2015), ausência de defeitos no filme (Hernández et. al., 2009), bem como a permanência das características físico-químicas do revestimento (Ashassi-Sorkhabi e Kazempour, 2020), limita que os íons cloreto atingem o aço e causam a quebra da camada passiva (Alonso et. al., 2000). Foi relatado o efeito favorável dos revestimentos de quitosana ao aumentar a resistência contra a corrosão localizada (Gebhardt et. Al., 2012).

As Figuras 11a e 11b mostram os valores de Rp e Rn para as amostras de concreto com barras de aço revestido com quitosana, dissolvido em vinagre de maçã e ácido acético.

|

||||

| Figura 11. Variação de a) resistência à polarização linear e b) resistência ao ruído eletroquímico, para aço armado e não revestido embutido em concreto em solução de NaCl a 3%. | ||||

Ambos os resultados mostram uma tendência semelhante com um aumento nos valores de resistência durante os primeiros meses de ensaio. Entre os dias 80 e 110, a amostra controle começa a diminuir seu valor de Rp e Rn, talvez por sofrer rupturas da camada passiva sugerindo ataques em sua superfície e aumentando a taxa de corrosão.

A partir de uma regressão linear entre os valores de Rp e Rn, obteve-se um valor médio do coeficiente de correlação de 0,557. Alguns autores propõem, por analogia com a lei de Ohm, que Rp e Rn podem ser considerados equivalentes para muitos sistemas (Aballe et. Al., 2001; Girija et. Al., 2007; Díaz Blanco et. Al., 2019).

Todas as amostras apresentam pequenas variações nos valores de Rp, mas as amostras revestidas aumentam progressivamente seus valores até 3E + 5 Ω*cm², após 200 dias de ensaio. Esse comportamento pode ser devido a pequenos defeitos no revestimento, com possível ruptura e repassivação da camada passiva. A diferença entre os valores de Rp da amostra de controle e dos revestidos é de aproximadamente uma ordem de magnitude no final do ensaio (Hernández et. Al., 2009). Por outro lado, os valores de Rn, principalmente para a amostra controle, apresentam grandes oscilações após 110 dias de ensaios, devido à sensibilidade desta técnica capaz de detectar pequenas mudanças de potencial e corrente na superfície do metal. Além disso, a técnica EN é sensível ao tipo de corrosão localizada presente neste sistema.

A partir dos dados de Rp, a taxa de corrosão foi determinada em termos do Icorr usando a equação de Stern e Geary (Stern e Geary, 1957; Zhou et. Al., 2018), conforme mostrado na Figura 12. Nos resultados, um alto nível de corrosão é observada para a amostra de controle, localizada na zona de corrosão moderada a alta. As amostras de concreto que possuem hastes revestidas encontram-se na zona de corrosão baixa a desprezível de acordo com os critérios estabelecidos na literatura (Andrade e Martínez, 2010), o que indica que o revestimento com ambos os solventes é eficaz como proteção contra a corrosão induzida por cloreto.

|

||||

| Figura 12. Grafico de Icorr (velocidade de corrosão) do concreto para o RS com e sem revestimento, em solução de NaCl a 3%. | ||||

3.3 Caracterização.

3.3.1 Imagens do SEM.

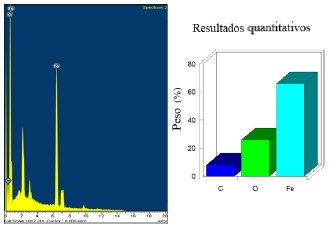

A Figura 13 mostra a superfície metálica com o revestimento usando 0,1 e 1g de quitosana com vinagre de maçã como solvente.

|

||||

| Figura 13. Micrografia de filme de revestimento comparativo a) 0,1g de quitosana com VM e b) 1g de quitosana com VM c) espessura do filme de revestimento. | ||||

|

||||

| Figura 14. Análise química SEM elementar do recobrimento de 0,5g de quitosana com solvente maçã vinagre. | ||||

Pode-se observar que no primeiro caso (Figura 13a) o revestimento apresenta porosidades enquanto no segundo caso (Figura 13b) é mais homogêneo. Na micrografia (Figura 13c) e caracterização química elementar (Figura 14) que foi obtida por meio do MEV, observa-se a espessura do revestimento composto por 0,5g VM, com espessura de filme de 2,06μm a 2,89μm, sendo este um filme fino. A análise elementar apresenta apenas carbono do revestimento, oxigênio e ferro do metal base.

3.3.2 Observação visual das barras de aço.

Na Figura 15 é possível observar o estado real das hastes extraídas dos blocos de concreto, após 200 dias de exposição ao meio agressivo de NaCl a 3%.

A parte inferior representa a área que foi embutida no concreto e pode-se observar que as barra que estavam no corpo de controle apresentam alguns produtos de corrosão de cor laranja tênue, associados à ação do meio agressivo (setas vermelhas) que falam da boa proteção que só o concreto tem. Nas barras com recobrimento de quitosana, não são observados produtos de ferrugem, evidenciando o bom comportamento eletroquímico do recobrimento orgânico. Por fim, na parte superior das barras de aço, observam-se produtos de corrosão causados pela ação da atmosfera, sendo muito semelhantes em todas elas (setas pretas).

4. ConclusÕes

Os revestimentos à base de quitosana e solventes de ácido acético ou vinagre de maçã mostraram pouca diferença entre eles. A melhor quantidade de quitosana utilizada foi 0,5g, apresentando os melhores resultados com uma zona de passivação mais extensa, potencial de pite mais nobre e menor densidade de corrente.

O revestimento não apresenta degradação com o tempo de armazenamento e melhora ainda mais seu desempenho. Com duas imersões é obtida a melhor camada protetora, de acordo com os ensaios eletroquímicos do PC. A resistência à compressão apresentou melhora na presença de agregados de quitina grau reativo na mistura, em relação à amostra controle.

Com base nos resultados das técnicas eletroquímicas em amostras de CR, os valores de Icorr são obtidos em uma faixa de corrosão de desprezível a baixa de acordo com os critérios existentes. A presença da quitina como agregado do concreto e do revestimento de quitosana apresentam bom comportamento no RCS durante o tempo de exposição e podem contribuir para a melhoria das propriedades estruturais e ambientais.

5. Agradecimentos

CONACyT (Consejo Nacional de Ciencia y Tecnología de México).

REFERÊNCIAS

Aballe, A., Bautista, A., Bertocci, U., Huet., F. (2001),‘Measurement of the Noise Resistance for Corrosion Applications’, CORROSION. 57(1):35-42. https://doi.org/10.5006/1.3290327

Alonso, C., Andrade, C., Castellote, M., Castro, P. (2000), ‘Chloride threshold values to depassivate reinforcing bars embedded in a standardized OPC mortar’, Cement and Concrete Research. 30:1047-1055. https://doi.org/10.1016/S0008-8846(00)00265-9

Anandhavelu, S., Dhanasekaran, V., Sethuraman, V., Park, H. J. (2017), ‘Chitin and Chitosan Based Hybrid Nanocomposites for Super Capacitor Applications’, Journal of Nanoscience and Nanotechnology. 17:1321-1328. https://doi.org/10.1166/jnn.2017.12721

Andrade, C., Alonso, C. (1996), ‘Corrosion rate monitoring in the laboratory and on-site’, Construction and Building Materials. 10:315-328. https://doi.org/10.1016/0950-0618(95)00044-5

Andrade, C., Martínez, I. (2010), ‘Techniques for measuring the corrosion rate (polarization resistance) and the corrosion potential of reinforced concrete structures’ in: Non-Destructive Evaluation of Reinforced Concrete Structures. Elsevier W.P., cap. 14, pp. 284-316. https://doi.org/10.1533/9781845699604.2.284

Ashassi-Sorkhabi, H., Kazempour, A. (2020), ‘Chitosan, its derivatives and composites with superior potentials for the corrosion protection of steel alloys: A comprehensive review’, Carbohydrate Polymers. 237:116110. https://doi.org/10.1016/j.carbpol.2020.116110

ASTM International (2003). ASTM C33-03, Standard Specification for Concrete Aggregates, ASTM International. https://doi.org/10.1520/C0033-03

ASTM International (2012). ASTM C31/C31M-12, Standard Practice for Making and Curing Concrete Test Specimens in the Field. https://doi.org/10.1520/C0031_C0031M-12

ASTM International (2014). ASTM C192/C192M-14, Standard Practice for Making and Curing Concrete Test Specimens in the Laboratory. https://doi.org/10.1520/C0192_C0192M-14

ASTM International (2014). ASTM G59-97, Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements. https://doi.org/10.1520/G0059-97R14

ASTM International (2015). ASTM C876-15, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete. https://doi.org/10.1520/C0876-15

ASTM International (2016). ASTM C109/C109M-16a, Standard Test Method for Compressive Strength of Hydraulic Cement Mortars (Using 2-in. or [50-mm] Cube Specimens). https://doi.org/10.1520/C0109_C0109M-16A

Aydin, F., Saribiyik, M. (2010), ‘Correlation between Schmidt Hammer and destructive compressions testing for concretes in existing buildings’, Scientific Research and Essays. 5(13):1644-1648.

Bezerra, U. T. (2016), ‘Biopolymers with superplasticizer properties for concrete’ in: Biopolymers and Biotech Admixtures for Eco-Efficient Construction Materials. Elsevier W.P., cap. 10, pp. 195-220. https://doi.org/10.1016/B978-0-08-100214-8.00010-5

Cano-Barrita, P. F. J., León-Martínez, F. M. (2016), ‘Biopolymers with viscosity-enhancing properties for concrete’ in: Biopolymers and Biotech Admixtures for Eco-Efficient Construction Materials. Elsevier W.P., cap. 11, pp. 221-252. https://doi.org/10.1016/B978-0-08-100214-8.00011-7

Carneiro, J., Tedim, J., Fernandes, S. C. M., Freire, C. S. R., Gandini, A., Ferreira, M. G. S., Zheludkevich, M. L. (2013), ‘Functionalized chitosan-based coatings for active corrosion protection’, Surface and Coatings Technology. 226:51-59. https://doi.org/10.1016/j.surfcoat.2013.03.035

Carneiro, J., Tedim, J., Ferreira, M. G. S. (2015), ‘Chitosan as a smart coating for corrosion protection of aluminum alloy 2024: A review’, Progress in Organic Coatings. 89:348-356. https://doi.org/10.1016/j.porgcoat.2015.03.008

Castelló, M. E., Amalvy, J. I., Anbinder, P. S., Peruzzo, P. J. (2019), ‘Obtención Y Caracterización De Quitosano Y Películas Quitosano- Glicerol’, 5o Jordanas ITE - Facultad de Ingeniería - UNPL. pp. 797-803.

Díaz-Blanco, Y. et al. (2019), ‘Effect of Recycled PET (Polyethylene Terephthalate) on the Electrochemical Properties of Rebar in Concrete’, International Journal of Civil Engineering. 18:487-500. https://doi.org/0.1007/s40999-019-00478-3

Díaz Blanco, Y. et al. (2019), ‘Natural additive (nopal mucilage) on the electrochemical properties of concrete reinforcing steel’, Revista ALCONPAT. 9(3):260-276. https://doi.org/10.21041/ra.v9i3.429

Dima, J. B., Zaritzky, N. E. (2019), ‘Quitosano obtenido de desechos de la industria pesquera y su aplicación como adsorbente de metales pesados’, in: Perez, T. Los residuos que generamos. Su manejo sustentable, un gran desafío. Buenos Aires, ANCEFN, cap. 5, pp. 83-108.

Dodson, V. H. (1990), ‘Water reducing chemical admixtures introduction’, in: Concrete Admixtures. Springer, cap. 3, pp. 39-71. https://doi.org/10.1007/978-1-4757-4843-7_3

Dodson, V., Hayden, T. (1989), ‘Another Look at the Portland Cement/Chemical Admixture Incompatibility Problem’, Cement, Concrete and Aggregates. 11(1):52-56. https://doi.org/10.1520/CCA10102J

Feliu, S., González, J. A., Andrade, M. C., Feliu, V. (1989), ‘Determining polarization resistance in reinforced concrete slabs’, Corrosion Science. 29(1):105-113. https://doi.org/10.1016/0010-938X(89)90083-8

Gacén, J., Gacén, I. (1996), ‘Quitina y quitosano. Nuevos materiales textiles’, Boletin Intexter (U.P.C). 110:67-71.

Gebhardt, F., Seuss, S., Turhan, M. C., Hornberger, H., Virtanen, S., Boccaccini, A. R. (2012), ‘Characterization of electrophoretic chitosan coatings on stainless steel’, Materials Letters. 66:302-304. https://doi.org/10.1016/j.matlet.2011.08.088

Genesca, J., Meas, Y., Rodríguez, F. J., Mendoza, J., Durán, R., Uruchurtu, J., Malo, J. M., Martínez, E. A., Arganiz, C., Pérez, T., Martínez, A., Chacón, J. G., Goana, C., Almeraya, F. M., González, J. G. (2002), Técnicas Electroquímicas para el Control y Estudio de la Corrosión. UNAM, D. F., México, p. 244.

Gholamhosseinzadeh, M. R., Aghaie, H., Shahidi Zandi, M., Giahi, M. (2019), ‘Rosuvastatin drug as a green and effective inhibitor for corrosion of mild steel in HCl and H 2 SO 4 solutions’, Journal of Materials Research and Technology. 8(6):5314-5324. https://doi.org/10.1016/j.jmrt.2019.08.052

Girija, S., Kamachi Mudali, U., Khatak, H. S., Baldev, Raj (2007), ‘The application of electrochemical noise resistance to evaluate the corrosion resistance of AISI type 304 SS in nitric acid’, Corrosion Science. 49(11):4051-4068. https://doi.org/10.1016/j.corsci.2007.04.007

Hansson, C. M. (1984), ‘Comments on electrochemical measurements of the rate of corrosion of steel in concrete’, Cement and Concrete Research. 14(4):574-584. https://doi.org/10.1016/0008-8846(84)90135-2

Hernández Cocoletzi, H., Águila Almanza, E., Flores Agustin, O., Viveros Nava, E. L., Ramos Cassellis, E. (2009), ‘Obtención y caracterización de quitosano a partir de exoesqueletos de camarón’, Superficies y Vacío. 22(3): 57-60.

Hernández, M., Genescá, J., Uruchurtu, J., Barba, A. (2009), ‘Correlation between electrochemical impedance and noise measurements of waterborne coatings’, Corrosion Science. 51:499-510. https://doi.org/10.1016/j.corsci.2008.12.011

Hostalet Alba, F. (1994), ‘Situación actual de las técnicas de ensayo no destructivo del hormigón’, Informes de la Construcción. 46(433):19-31. https://doi.org/10.3989/ic.1994.v46.i433.1114

Knorr, D. (1991) ‘Recovery and Utilization of Chitin and Chitosan in Food Processing Waste Management’, Food Technology, 45:114-122.

Mansfeld, F., Sun, Z., Hsu, C. H. (2001), ‘Electrochemical noise analysis (ENA) for active and passive systems in chloride media’, Electrochimica Acta. 46:3651-3664. https://doi.org/10.1016/S0013-4686(01)00643-0

Martínez-Barrera, G., Vigueras-Santiago, E., Hernández-López, S., Martínez-Barrera, G., Brostow, W., Menchaca-Campos, C. (2005), ‘Mechanical improvement of concrete by irradiated polypropylene fibers’, Polymer Engineering & Science. 45(10):1426-1431. doi: https://doi.org/10.1002/pen.20418

O Reilly, V. (2007), ‘Métodos para Dosificar Concretos de Elevado Desempeño’. IMCYC, D.F., México, p. 207.

Pacheco, N. (2010), ‘Extracción biotecnológica de quitina para la producción de quitosanos: caracterización y aplicación’, Food and Nutrition. Université Claude Bernard; Université au- tonome métropolitaine (Universidad Autónoma Metropolitana) (Iztapalapa), p. 124

Page, C. L., Treadaway, K. W. J., Bamforth, P. B. (1990), ‘Corrosion of reinforcement in concrete’. Elsevier Applied Science, London-New York. p. 612.

Pakdel, P. M., Peighambardoust, S. J. (2018), ‘Review on recent progress in chitosan-based hydrogels for wastewater treatment application’, Carbohydrate Polymers. 201:264-279. https://doi.org/10.1016/j.carbpol.2018.08.070

Papavinasam, S. (2008), ‘Electrochemical polarization techniques for corrosion monitoring’, in: Yang, L. Techniques for Corrosion Monitoring. Elsevier W.P., cap. 3, pp. 49-85. https://doi.org/10.1533/9781845694050.1.49

Pech-Canul, M. A., Castro, P. (2002), ‘Corrosion measurements of steel reinforcement in concrete exposed to a tropical marine atmosphere’, Cement and Concrete Research , 32(3): pp. 491-498. https://doi.org/10.1016/S0008-8846(01)00713-X.

Pérez-Quiroz, J. T., Terán, J., Herrera, M. J., Martínez, M., Genescá, J. (2008), ‘Assessment of stainless steel reinforcement for concrete structures rehabilitation’, Journal of Constructional Steel Research. 64(11):1317-1324. https://doi.org/10.1016/j.jcsr.2008.07.024

Sanchez-Amaya, J. M., Cottis, R. A., Botana, F. J. (2005), ‘Shot noise and statistical parameters for the estimation of corrosion mechanisms’, Corrosion Science. 47:3280-3299. https://doi.org/10.1016/j.corsci.2005.05.047

Shrinivas Rao, M., Aye Nyein, K., Si Trung, T., Stevens, W. F. (2007), ‘Optimum parameters for production of chitin and chitosan from squilla (S. empusa)’, Journal of Applied Polymer Science. 103:3694-3700. https://doi.org/10.1002/app.24840

Sousa Andrade, V., de Barros Neto, B., Fukushima, K., de Campos-Takaki, G. M. (2003), ‘Effect of medium components and time of cultivation on chitin production by Mucor circinelloides (Mucor javanicus IFO 4570) - A factorial study’, Revista Iberoamericana de Micologia. 20:149-153.

Stern, M., Geary, A. L. (1957), ‘Electrochemical Polarization I. A Theoretical Analysis of the Shape of Polarization Curves’, Journal of The Electrochemical Society, 104(1):56-63. https://doi.org/10.1149/1.2428653

Taji, I., Ghorbani, S., de Brito, J., Tam, V. W. Y., Sharifi, S., Davoodi, A., Tavakkolizadeh, M. (2018), ‘Application of statistical analysis to evaluate the corrosion resistance of steel rebars embedded in concrete with marble and granite waste dust’, Journal of Cleaner Production. 210:837-846. https://doi.org/10.1016/j.jclepro.2018.11.091

Taylor, H. F. W. (1990), ‘Cement Chemestry’. Thomas Telford, London, p. 437.

Zhou, B., Gu, X., Guo, H., Zhang, W., Huang, Q. (2018), ‘Polarization behavior of activated reinforcing steel bars in concrete under chloride environments’, Construction and Building Materials. 164:877-887. https://doi.org/10.1016/j.conbuildmat.2018.01.187

Zhou, S., Zhang, S., Shen, J., Guo, W. (2019), ‘Effect of cattle manure ash’s particle size on compression strength of concrete’, Case Studies in Construction Materials. 10:e00215. https://doi.org/10.1016/j.cscm.2018.e00215