| Investigación Básica | https://doi.org/10.21041/ra.v11i2.512 |

Evaluación de la migración de cloruro en compuestos cementosos de ultra alto rendimiento con polvo de vidrio

Evaluation of chloride migration in ultra-high performance concrete (UHPC) with glass powder

Avaliação da migração de cloretos em compósitos cimentícios de ultra alto desempenho com pó de vidro

L. V.

Dias1, S. M. Soares2, J. A. Salvador2

![]() , F. G. S. Ferreira1

*

, F. G. S. Ferreira1

*

![]()

1 Departamento de Engenharia Civil, Universidade Federal de São Carlos, São Carlos, Brasil.

2 Instituto Federal de Educação, Ciência e Tecnologia de São Paulo, Caraguatatuba, Brasil.

* Autor de Contacto: fgiannotti@ufscar.br

Recepción: 12 de septiembre de 2020.

Aceptación: 11 de marzo de 2021.

Publicación: 01 de mayo de 2021.

| Citar como: Dias, L. V., Soares, S. M., Salvador Filho, J. A., Ferreira, F. G. S. (2021), "Evaluación de la migración de cloruro en compuestos cementosos de ultra alto rendimiento con polvo de vidrio", Revista ALCONPAT, 11 (2), pp. 61 – 75, DOI: https://doi.org/10.21041/ra.v11i2.512 |

Resumen

Se ha estudiado la incorporación de polvo de vidrio en el hormigón convencional por su influencia en la resistencia mecánica y la durabilidad. Este trabajo tiene como objetivo validar la durabilidad de los compuestos cementosos de ultra alto desempeño (CCUAD) con reemplazo parcial de cemento por vidrio finamente molido, a través del ensayo de migración de cloruros, utilizando el método NT Build 492. Para ello, fueron moldeadas probetas conteniendo valores de 0%, 10%, 20%, 30 % y 50% de polvo de vidrio en relación al volumen de cemento, y la evaluación se realizó a los 28 días de edad. Los resultados indican que, con valores bajos, el polvo de vidrio no perjudica las propiedades de los compuestos y, a niveles superiores, los compuestos mantienen características mecánicas y durabilidad adecuadas.

Palabras clave:

compuesto cementoso,

polvo de vidrio,

migración de cloruro.

Abstract

The influence of glass powder incorporation to ordinary concrete regarding mechanical and durability properties has been studied. This work aims to evaluate the durability of ultra-high performance cementitious composites (UHPCC) with partial substitution of Portland cement by glass powder, through chloride migration test according to the NT Build 492 methodology. With this aim, specimens with 0%, 10%, 20%, 30% and 50% content of glass powder by weight of Portland cement were cast, cured in lime saturated water until the age of 28 days. The results indicate that minor contents of glass powder do not harm the concrete properties and higher contents maintain good mechanical and durability characteristics.

Keywords:

cementitious composite,

glass powder,

chloride migration

Resumo

O pó de vidro incorporado ao concreto convencional vem sendo estudado em relação à sua influência na resistência mecânica e durabilidade. Este trabalho visa avaliar a durabilidade de compósitos cimentícios de ultra alto desempenho (CCUAD) com substituição parcial do cimento por vidro finamente moído, por meio do ensaio de migração de cloretos utilizando o método da NT Build 492. Para tanto foram moldados corpos de prova com teores de pó de vidro de 0%, 10%, 20%, 30% e 50% em relação ao volume de cimento e a avaliação foi feita na idade de 28 dias. Os resultados indicam que, em teores baixos, o pó de vidro não prejudica as propriedades dos compósitos e em teores mais altos os compósitos mantêm boas características mecânicas e de durabilidade.

Palavras-chave:

compósito cimentício,

pó de vidro,

migração de cloretos.

1. IntroducciÓn

El término hormigón de ultra alto rendimiento fue utilizado por primera vez por de Larrard y Sedran (1994). Generalmente se refiere a un compuesto con alta resistencia a la compresión (alcanzando 4 veces la resistencia de los hormigones convencionales), según Bahedh y Jafar (2018). Además, su desarrollo utiliza modelos de empaque que conducen a una alta durabilidad (Alkaysi et al., 2015).

En la producción de compuestos cementosos de ultra alto rendimiento, normalmente se utiliza humo de sílice, además de un alto consumo de cemento (entre 800 - 1000 kg/m³) (Bahedh y Jafar, 2018; Ganesh y Murthy, 2018) y agregados de menores dimensiones, en comparación con los hormigones convencionales. Sin embargo, debido al alto impacto ambiental que se genera en la producción de cemento, dado que se liberan alrededor de 0,8 toneladas de CO2 para producir una tonelada de cemento (Mehta y Ashish, 2020), las matrices cementosas de ultra alto desempeño satisfacen las tendencias actuales de reducción de la huella de carbono, con el uso de altos niveles de materiales cementosos suplementarios en reemplazo parcial del cemento. Los materiales cementosos suplementarios se han utilizado ampliamente para reemplazar parcialmente el cemento Portland en el hormigón como material de relleno o material puzolánico.

Adaway y Wang (2015) utilizaron vidrio residual como un sustituto parcial del agregado fino en el concreto estructural y comprobaron que el concreto que contiene hasta un 30% de agregado de vidrio fino exhibe una mayor resistencia a la compresión que el concreto convencional.

Du y Tan (2017) utilizaron un alto volumen de polvo de vidrio como sustituto parcial del cemento en un compuesto cementoso y obtuvieron mejores comportamientos mecánicos y mayor desempeño con respecto a la durabilidad.

Los estudios de Afshinnia y Rangaraju (2015) mostraron resultados satisfactorios en la mitigación de la reacción álcali-sílice cuando el polvo de vidrio se utilizó como material puzolánico en reemplazo parcial del cemento.

En cuanto al ataque de los cloruros, los hormigones de alto y ultra alto rendimiento, debido a su densa microestructura, deberían resolver el problema de durabilidad en el hormigón estructural convencional (Sohail et al., 2021).

En 2007, la Unión Europea generó alrededor de 25,8 Mt de residuos de vidrio (Abdollahnejad et al., 2017). En 2008, Brasil consumió 5,5 kg/hab. de envases de vidrio, de los cuales el 80% no han sido reciclados según datos del Instituto de Investigaciones Económicas Aplicadas (IPEA) 2012. De esta manera, los residuos de vidrio representan un material abundante y cuyo uso puede ayudar a reducir el impacto ambiental, tanto en el hormigón como material cementante complementario, así como en la fabricación de cemento, como material puzolánico. Teniendo en cuenta su alto contenido en sílice (SiO2), su estructura amorfa y sus características puzolánicas (Mehta y Ashish, 2020), el polvo de vidrio se puede utilizar para reemplazar parcialmente el cemento, con el objetivo de reducir las emisiones de carbono de la industria de la Construcción Civil.

Así, el objetivo principal de este trabajo es evaluar la durabilidad de los compuestos cementosos de ultra alto desempeño (CCUAD) con sustituciones parciales de cemento por polvo de vidrio, en los contenidos de 10%, 20%, 30% y 50%, enfocándose en la penetración de cloruros, mediante la prueba de migración de cloruros.

2. Procedimiento

2.1 Materiales

Para la realización de esta investigación se utilizó como aglomerante cemento Portland CPV-ARI, humo de sílice y polvo de vidrio. Se usó polvo de vidrio con el tamaño de partículas pasantes del tamiz # 200 (partículas de menos de 75 µm). Se utilizaron vidrios clasificados como cal sodada, de botellas post-consumo de color ámbar, para minimizar las variaciones no controladas debido a los tintes. Después de la recolección, las botellas de vidrio se lavaron en agua con detergente para eliminar etiquetas, tapas, pegamento e impurezas. Luego se secaron al aire y se trituraron en una hormigonera cargada con esferas de acero cromado. Después de triturar, el vidrio se molió en un molino de bolas, que tenía un revestimiento de sílex, con las bolas utilizadas para el proceso de molienda del material. El vidrio resultante de la trituración del molino de bolas se secó en horno a 110 ° C ± 5 ° C durante 24 horas. Después del secado, el vidrio se tamizó en un tamiz mecánico, en un tiempo promedio de 15 minutos por cada 200 g de polvo de vidrio. La figura 1 muestra el proceso para obtener el polvo de vidrio.

| Fuente: Adaptado de Freitas (2019). | ||||

|

||||

| Figura 1. Preparación del polvo de vidrio reciclado. | ||||

Los materiales molidos se empacaron en bolsas de papel y plástico, evitando el contacto con la humedad. Además, se utilizó árido fino natural de cuarzo con una dimensión máxima de 1,2 mm. También se utilizaron aditivos superplastificantes a base de policarboxilato para asegurar una baja relación agua/aglutinante y un aditivo reductor de la contracción para evitar el agrietamiento de la matriz. Las características físicas del cemento, el humo de sílice, el polvo de vidrio y la arena se muestran en las Tablas 1, 2 y 3, respectivamente. El número de muestras analizadas estuvo de acuerdo con los estándares brasileños específicos para cada prueba.

| Tabla 1. Características físicas del cemento. | ||||||||||||||

| Parámetro | Método | Valor obtenido | Valor de referencia NBR 16697 (ABNT, 2018) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Masa especifica | NBR 16605 (ABNT, 2017) | 3,16 g/cm3 | - | |||||||||||

| Inicio de fraguado | NBR 16607 (ABNT, 2018) | 135 min | ≥ 60 min | |||||||||||

| Fin de fraguado | NBR 16607 (ABNT, 2018) | 210 min | ≤ 600 min | |||||||||||

| Agua para pasta de consistencia normal | NBR 16606 (ABNT, 2018) | 30,0% | - | |||||||||||

| % retenido en el tamiz 75 μm | NBR 16372 (ABNT, 2015) | 0,1% | ≤ 6,0% | |||||||||||

| Superficie específica - Blaine | NBR 16372 (ABNT, 2015) | 665,0 m2/kg | - | |||||||||||

| Resistencia a compresión | 1 día | NBR 7215 (ABNT, 2019) | 27,5 MPa | ≥ 14,0 MPa | ||||||||||

| 3 días | 42,0 MPa | ≥ 20,0 MPa | ||||||||||||

| 7 días | 48,7 MPa | ≥ 34,0 MPa | ||||||||||||

| 28 días | 52,2 MPa | - | ||||||||||||

| Tabla 2. Características físicas del humo de sílice y del polvo de vidrio. | ||||||||||||||

| Parámetro | Humo de sílice | Polvo de vidrio | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Valor obtenido | Valor de referencia de la NBR 13956-1 | Valor obtenido | Valor de referencia | |||||||||||

| Masa especifica | 2,25 kg/dm3 | - | 2,55 kg/dm3 | - | ||||||||||

| Humedad | Máx. 3,0% | ≤ 3,0% | - | - | ||||||||||

| % retenido en el tamiz 45 μm | Máx. 10,0% | ≤ 10,0% | - | - | ||||||||||

| Superficie específica - Blaine | 247,0 m2/kg | - | 393,0 m2/kg | - | ||||||||||

| Índice de actividad puzolánica | Mín. 105,0% | ≥ 105,0% | 6,4 MPa±0.10 * | 6,0 MPa** | ||||||||||

| * prueba realizada utilizando la metodología de la NBR 5751 (ABNT, 2015). | ||||||||||||||

| Tabela 3. Características físicas del agregado fino. | ||||||||||||||

| Parámetro | Método | Valor obtenido | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Absorción de agua | NBR NM 30 (ABNT, 2000) | 0,64% | ||||||||||||

| Masa especifica | NBR NM 52 (ABNT, 2009) | 2,56 g/cm3 | ||||||||||||

| Masa unitaria | NBR NM 45 (ABNT, 2006) | 1475,78 kg/m3 | ||||||||||||

| Masa unitaria compactada | NBR NM 45 (ABNT, 2006) | 1617,83 kg/m3 | ||||||||||||

| Impurezas orgánicas | NBR NM 49 (ABNT, 2006) | Solución más clara que la estándar | ||||||||||||

| Material fino que pasa por el tamiz de 75 μm, por lavado | NBR NM 46 (ABNT, 2003) | 1,66% | ||||||||||||

La Tabla 4 muestra las características químicas del cemento, el humo de sílice, el polvo de vidrio y el agregado fino utilizado.

| Tabla 4. Composición química de los materiales. | ||||||||||||||

| Componente | Materiales (valores em % de masa) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cemento | Humo de sílice | Polvo de Vidrio | Arena | |||||||||||

| Pérdida por ignición (LOI) | 4,05 (≤ 6,50) * | 3,60 (≤ 6,00) ** | 0,58 | 0,58 | ||||||||||

| Óxido de calcio(CaO) | 61,40 | <0,20 | 9,10 | 0,071 | ||||||||||

| Óxido de aluminio (Al2O3) | 4,31 | <0,20 | 3,70 | 3,40 | ||||||||||

| Dióxido de silicio (SiO2) | 23,00 | 94,10 | 74,00 | 94,00 | ||||||||||

| Trióxido de azufre (SO3) | 2,97 (≤ 4,5) * | - | - | - | ||||||||||

| Óxido férrico (Fe2O3) | 2,49 | <0,50 | 0,42 | 0,67 | ||||||||||

| Óxido de potasio (K2O) | 0,96 | 1,28 | 0,56 | 1,20 | ||||||||||

| Óxido de fósforo (P2O5) | 0,52 | - | - | - | ||||||||||

| Óxido de estroncio (SrO) | 0,27 | <0,20 | 0,039 | - | ||||||||||

| Ion de Cloro (Cl−) | 0,12 | - | - | - | ||||||||||

| Dióxido de torio (ThO2) | <0,01 | <0,01 | <0,01 | <0,01 | ||||||||||

| Uraninita (U3O8) | <0,01 | <0,01 | <0,01 | <0,01 | ||||||||||

| Dióxido de titanio (TiO2) | - | <0,20 | - | 0,35 | ||||||||||

| Óxido de Cromo (III) (Cr2O3) | - | - | - | 0,049 | ||||||||||

| Óxido de Magnesio (MgO) | - | - | 0,74 | - | ||||||||||

| Óxido de rubidio (Rb2O) | - | - | 0,016 | - | ||||||||||

| Óxido de sodio (Na2O) | - | - | 11,00 | 0,37 | ||||||||||

| * Valores de referencia de la NBR 16697 (ABNT, 2018). | ||||||||||||||

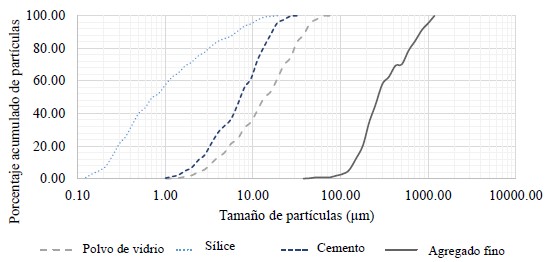

La Figura 2 muestra la distribución granulométrica del cemento, humo de sílice, polvo de vidrio y agregado fino (arena de cuarzo). Se observa un D50 de 0,8 μm para el humo de sílice, 7 μm para el cemento, 15 μm para el polvo de vidrio y 270 μm para la arena de cuarzo. Se utilizaron tres muestras para cada material analizado.

|

||||

| Figura 2. Distribución granulométrica de los materiales. | ||||

2.2 Métodos

Para la producción de compuestos cementosos de ultra alto rendimiento, se adoptó una relación agua/aglutinante de 0,18 en todas las mezclas, con la adición de un 8% de humo de sílice en relación al consumo de cemento de la mezcla de referencia. El polvo de vidrio se utilizó en los contenidos de 0%, 10%, 20%, 30% y 50% en sustitución volumétrica al cemento, representado por la nomenclatura REF, VD10, VD20, VD30 y VD50, respectivamente. Además, se utilizó un 2,25% de contenido de aditivo superplastificante para obtener un índice de consistencia de 380 ± 10 mm (consistencia fluida) y un aditivo reductor de contracción en un 1% de contenido, según lo recomendado por el fabricante. La compatibilidad de los aglutinantes-aditivos se evaluó mediante la prueba de mini-slap, según la prueba de Kantro (1980).

Se verificó la consistencia de los compuestos cementosos (Figura 3) según la NBR 13276 (ABNT, 2016) y la densidad de masa y contenido de aire incorporado según la NBR 13278 (ABNT, 2005), en estado fresco.

|

||||

| Figura 3. Verificación del esparcimiento para determinar la consistencia de compuestos cementosos. | ||||

La Tabla 5 muestra la mezcla unitaria, el consumo de cemento y sus respectivas consistencias para cada mezcla. La nomenclatura SP se refiere al aditivo superplastificante y RR, al aditivo reductor de la contracción.

| Tabla 5. Características unitarias e índices de consistencia para cada compuesto estudiado. | ||||||||||||||

| Mezclas | Cemento | Humo de sílice | Polvo de Vidrio | Arena | Agua | SP | RR | Consistencia (mm) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1 | 0,08 | 0,00 | 1,07 | 0,194 | 0,020 | 0,010 | 380,0 | ||||||

| VD10 | 1 | 0,09 | 0,09 | 1,19 | 0,216 | 0,027 | 0,012 | 377,0 | ||||||

| VD20 | 1 | 0,10 | 0,20 | 1,34 | 0,243 | 0,030 | 0,014 | 375,5 | ||||||

| VD30 | 1 | 0,11 | 0,35 | 1,53 | 0,278 | 0,035 | 0,015 | 381,5 | ||||||

| VD50 | 1 | 0,16 | 0,81 | 2,15 | 0,389 | 0,049 | 0,022 | 384,5 | ||||||

La Tabla 6 muestra el consumo de material de cada mezcla de los compuestos cementosos evaluados.

| Tabla 6. Consumo de los materiales constituyentes de los compuestos cementosos, en kg/m3. | ||||||||||||||

| Mezclas | Cemento | Humo de sílice | Polvo de Vidrio | Arena | Agua* | SP | RR | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1000.00 | 80.00 | 0.00 | 1074.00 | 181.28 | 24.3 | 10.80 | |||||||

| VD10 | 900.00 | 80.00 | 81.00 | 1074.00 | 181.28 | 24.3 | 10.80 | |||||||

| VD20 | 800.00 | 80.00 | 161.00 | 1074.00 | 181.28 | 24.3 | 10.80 | |||||||

| VD30 | 700.00 | 80.00 | 242.00 | 1074.00 | 181.28 | 24.3 | 10.80 | |||||||

| VD50 | 500.00 | 80.00 | 403.00 | 1074.00 | 181.28 | 24.3 | 10.80 | |||||||

| * Agua corregida por el contenido de residuos sólidos del superplastificante | ||||||||||||||

En estado endurecido, se moldearon probetas cilíndricas de 5x10 cm, se prensaron manualmente y se curaron en agua saturada con cal. El ensayo de resistencia a la compresión axial de los CCUAD se realizó según la NBR 5739 (ABNT, 2018), a los 28 días con 4 probetas por mezcla. La prueba para obtener el módulo de elasticidad estático de los CCUAD se realizó según la NBR 8522 (ABNT, 2017), a la edad de 28 días con tres probetas por mezcla.

En relación a los ensayos de durabilidad, los ensayos de absorción de agua por capilaridad de los CCUAD se realizaron a la edad de 28 días, siguiendo las recomendaciones de la NBR 9779 (ABNT, 2012) en tres probetas de 5x10 cm por mezcla; para la determinación de la migración de cloruros (coeficiente en el estado no estacionario, según la NT Build 492), con dos probetas de 10x20 cm moldeadas para cada mezcla.

La Figura 4 muestra el aparato utilizado para realizar la difusión de cloruros.

|

||||

| Figura 4. Aparato para realización del ensayo de difusión de cloruros. | ||||

Las muestras se cortaron en cuatro piezas iguales de 10x5 cm, utilizando las dos muestras centrales para la prueba. Después de ser cortadas, las muestras pasaron por el proceso de preacondicionamiento, en un recipiente al vacío con ambos lados expuestos a una presión interna entre 1 y 5 KPa. Posteriormente, el recipiente que contenía las muestras se llenó con una solución de Ca (OH)2, hasta que las muestras se sumergieron por completo. Se mantuvo el vacío en el recipiente para garantizar la saturación de los poros del compuesto cementoso con la solución. Luego se prepararon dos soluciones, una de agua con cloruro de sodio al 10% (NaCl), que será el cátodo de reacción y la otra de agua con hidróxido de sodio 0.3 M (NaOH), que actúa como ánodo. Después de ser retiradas del vacío, las muestras se colocaron en tubos y las interfaces se sellaron con silicona, para asegurar que solo las caras estuvieran en contacto con las soluciones. Se llenó un recipiente con la solución de NaCl y la solución de NaOH se colocó en los tubos encima de las muestras. Luego, los tubos de muestra se colocaron en el recipiente que contenía la solución de NaCl. El polo positivo de la fuente de energía se conectó al ánodo y el negativo al cátodo y se pasó corriente a través del sistema, con el objetivo de acelerar la migración de los iones Cl- a través de las muestras.

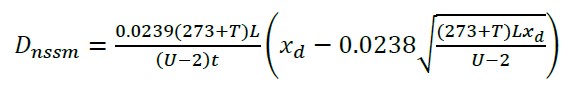

El tiempo de ensayo y el voltaje se definen en base a la corriente inicial que fluye a través del sistema, de acuerdo con las recomendaciones de la NT Build 492. Luego, las muestras se retiraron del equipo, se fracturaron por tracción por compresión diametral y se rociaron con solución 0,1 M de nitrato de plata (AgNO3), con el objetivo de resaltar la profundidad de penetración del cloruro en las muestras. Luego se midió esa profundidad con un calibre y se determinó el coeficiente de migración de cloruros no estacionario usando la Ecuación 1, en la que Dnssm representa el coeficiente de migración no estacionaria (10-12 m²/s), U un voltaje aplicado (V), T el promedio de la temperatura del ánodo inicial y final (° C), L la altura de la muestra (mm), xd el promedio de las penetraciones (mm), t la duración del ensayo (horas).

|

(1) |

Los resultados se analizaron mediante el Análisis de Varianza (ANOVA), y para los casos en los que F> Fcrítico, se utilizó la prueba de Tukey.

3. Resultados

La Tabla 7 muestra los valores de densidad de masa, contenido de aire incorporado, resistencia a la compresión, módulo de elasticidad estático y absorción de agua por capilaridad de los compuestos cementosos de ultra alto desempeño, a los 28 días. En la tabla, la letra A indica que el valor es estadísticamente igual a la referencia, mientras que la letra B indica diferencia estadística con la referencia.

| Tabla 7. Características mecánicas y físicas de los CCUAD estudiados. | ||||||||||||||

| Mezcla | Densidad de masa (kg/m3) | Contenido de aire incorporado (%) | Resistencia a la compresión (MPa) | Módulo de elasticidad estático (GPa) | Absorción de agua (g/cm2) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 2307,0 | 4,0 | 115,58±12,77/- | 43,09±1,81/- | 0,079±0,008/- | |||||||||

| VD10 | 2338,0 | 2,0 | 119,40±2,76/A | 45,51±3,35/A | 0,077±0,007/A | |||||||||

| VD20 | 2326,0 | 2,0 | 113,57±6,84/A | 41,67±3,54/A | 0,092±0,007/A | |||||||||

| VD30 | 2322,0 | 1,0 | 110,66±6,13/A | 42,94±2,73/A | 0,091±0,003/A | |||||||||

| VD50 | 2273,0 | 1,0 | 83,37±6,83/B | 41,51±0,80/A | 0,088±0,02/A | |||||||||

Hay un aumento de aproximadamente 1% en la densidad de masa para las muestras VD10, VD20 y VD30 en comparación con la muestra REF, mientras que la densidad del compuesto con un 50% de reemplazo de cemento Portland por polvo de vidrio disminuyó en un 1,47%. Para el contenido de aire incorporado, hay una reducción con el aumento del contenido de polvo de vidrio. En cuanto a la resistencia a la compresión, módulo de elasticidad estático y absorción de agua, existe una variación entre los valores, sin embargo, ninguna muestra presenta una diferencia estadísticamente significativa con la muestra de referencia, excepto la resistencia a la compresión del VD50, que disminuyó 23,5% en relación a REF.

Li et al. (2019) y Lee et al. (2018) agregaron polvo de vidrio a la pasta de cemento, con contenidos que varían de 0% a 25% y a / c = 0.41 y la resistencia a la compresión disminuyó con el aumento en la cantidad de polvo de vidrio. La disminución de la resistencia a la compresión de la pasta de cemento con polvo de vidrio puede explicarse por el efecto de dilución. El efecto de dilución del polvo de vidrio reduce el contenido de cemento y aumenta la relación agua/cemento efectiva, con el fin de disminuir la formación de productos de hidratación y, finalmente, reducir la resistencia a la compresión de la pasta de cemento (Du et al., 2020). Esto también se ve en otros estudios. Según Du y Tan (2017), en comparación con la hidratación del cemento, la reacción puzolánica del polvo de vidrio es relativamente más lenta y, por lo tanto, la resistencia en edades tempranas del hormigón es reducida. Sin embargo, con una mayor edad de curado, comienzan a aparecer los beneficios de la reacción puzolánica del polvo de vidrio.

Sohail et al. (2018) trazaron, en un gráfico, una serie de estudios que relacionan la resistencia a la compresión con la relación agua/aglutinante. En el mismo gráfico se incorporaron los resultados de los ensayos de resistencia a la compresión a los 28 días de los compuestos cementosos de referencia y con reemplazo de cemento Portland por polvo de vidrio, encontrados en la presente investigación (Figura 5).

|

||||

| Figura 5. Efecto de la relación agua/aglutinante sobre la resistencia a la compresión de CAD y CUAD a los 28 días. Fuente: Adaptado de Sohail et al. (2018). | ||||

Al reducir la relación agua/aglutinante, aumenta la resistencia a la compresión; sin embargo, para mezclas de CCUAD en la misma relación agua/aglutinante, se lograron diferentes resistencias a la compresión debido a otros factores, como la cantidad y tipo de cemento o humo de sílice.

La Tabla 8 muestra los valores del frente de penetración de cloruros y los coeficientes de difusión de cloruros en el estado no estacionario.

| Tabla 8. Frente de penetración de cloruro y difusión de cloruro a los 28 días. | ||||||||||||||

| Mezcla | Frente de penetración de cloruros (mm) | Coeficiente de difusión de cloruro en régimen no estacionario (10-12 m2/s) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Valor | Variación | Valor | Variación | |||||||||||

| REF | 1,17 | 1,26 | 0,196 | 0,019 | ||||||||||

| VD10 | 1,14 | 0,93 | 0,191 | 0,026 | ||||||||||

| VD20 | 1,55 | 0,88 | 0,141 | 0,018 | ||||||||||

| VD30 | 1,46 | 0,91 | 0,261 | 0,059 | ||||||||||

| VD50 | 1,63 | 0,67 | 0,340 | 0,021 | ||||||||||

En la Figura 6 se presentan gráficamente los valores del coeficiente de difusión de cloruros en 10-12m²/s, así como la profundidad de penetración promedio. Cabe señalar que las muestras marcadas con la letra A son estadísticamente iguales a la muestra de referencia, mientras que las marcadas con la letra B son estadísticamente diferentes de la muestra de referencia.

|

||||

| Figura 6. Coeficiente de difusión de cloruros y profundidad de penetración. | ||||

Se observa que hubo un aumento en el coeficiente de migración de los compuestos cementosos con el aumento del contenido de polvo de vidrio incorporado (a excepción de la mezcla VD20). Este hecho puede explicarse por el hecho de que las partículas de polvo de vidrio (D50 = 15μm) son más grandes que las del cemento (D50 = 7μm), lo que provoca un envasado diferente de las partículas (efecto relleno de polvo de vidrio), además de que las reacciones puzolánicas del polvo de vidrio son más lentas que las reacciones de hidratación del cemento, desarrollándose hasta edades más avanzadas, como lo observaron Du y Tan (2015).

Así, las muestras con un contenido de vidrio más alto tienden a tener un contenido de C-S-H más bajo en edades intermedias en comparación con aquellas con un menor contenido o sin polvo de vidrio. Tam et al. (2012) comprobaron que un mayor contenido de C-S-H conduce a una menor cantidad de poros y su desconexión, por lo que las muestras con un menor contenido de C-S-H tenderán a tener un frente de penetración de cloruro más alto.

Otro indicio más del crecimiento de la porosidad con el aumento del contenido de polvo de vidrio es el hecho de que el contenido de absorción de agua tiende a aumentar, a medida que aumenta el porcentaje de polvo de vidrio, como se muestra en la Tabla 7.

La profundidad de penetración de cloruros a los 28 días siguió el coeficiente de difusión de cloruros para todas las mezclas, excepto la que tuvo una sustitución del 20%.

Para el coeficiente de difusión de cloruros, el análisis estadístico muestra que la sustitución del cemento por polvo de vidrio al 50% tuvo un efecto significativo al compararlo con todas las mezclas evaluadas.

Sin embargo, es de destacar que para todas las muestras, todos los valores obtenidos fueron inferiores a los observados en otros estudios con materiales de ultra alto rendimiento. Chen et al. (2018) y Mosavinejad et al. (2020) evaluaron el coeficiente de difusión de cloruros en CCUAD, obteniendo profundidades de penetración de 5 mm y coeficientes de difusión de 2x10-12m²/s. Además, al comparar los valores obtenidos en la encuesta con los de la Tabla 9, se observa que todas las mezclas se clasifican con una resistencia extremadamente alta a la penetración de cloruros.

| Tabla 9. Resistencia a la penetración de cloruros de varios tipos de concreto basada en el coeficiente de difusión de cloruros a los 28 días. | ||||||||||||||

| Coeficiente de difusión de cloruros (10-12 m2/s) | Clasificación de resistencia a la penetración de cloruros(mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| >15 | Baja | |||||||||||||

| 10.0-15.0 | Moderada | |||||||||||||

| 5.0-10.0 | Alta | |||||||||||||

| 2.5-5.0 | Muy alta | |||||||||||||

| <2.5 | Extremadamente alta | |||||||||||||

| Fonte: Adaptado de Teng et al. (2018). | ||||||||||||||

Castellote, Andrade y Alonso (2001) y Santos (2006) analizaron los ensayos de difusión de cloruros en hormigones comunes con y sin incorporación de sílice activa y variando la relación agua/cemento y justificaron la reducción de los coeficientes de difusión por reducción de la relación agua/aglutinante acompañada de una reducción de la porosidad total como consecuencia de la disminución de esta relación. En el presente trabajo, la relación agua/aglutinante se mantuvo constante, lo que proporcionó un aumento significativo en la relación agua/cemento del VD50, lo que pudo haber provocado un aumento en su porosidad.

Según Li et al. (2020), los coeficientes de difusión de iones de cloruro de CCUAD varían de 0,02x10-12 m2/s a 0,41 x 10-12 m2/s dependiendo de la relación agua/cemento, régimen de curado, volumen de fibra y edad de las pruebas. Debido a la gran cantidad de parámetros involucrados en las pruebas realizadas, disponibles en la literatura, es difícil realizar una comparación cuantitativa de la difusión de iones cloruro en los CCUAD.

4. Conclusiones

A la vista de los datos obtenidos, se concluye que:

5. Agradecimientos

Al Consejo Nacional de Desarrollo Científico y Tecnológico (CNPq) por la asistencia financiera para la realización de esta investigación y al Instituto de Investigaciones Tecnológicas del Estado de São Paulo (IPT), por la asistencia en las pruebas de caracterización de los aglomerantes.

Referencias

Abdollahnejad, Z., Kheradmand, M., Pacheco-Torgal, F. (2017), Short-Term Compressive Strength of Fly Ash and Waste Glass Alkali-Activated Cement-Based Binder Mortars with Two Biopolymers. Journal of Materials in Civil Engineering. 29(7). https://doi.org/10.1061/(ASCE)MT.1943-5533.0001920

Adaway, M., Wang, Y. (2015), Recycled glass as a partial replacement for fine aggregate in structural concrete - Effects on compressive strength. Electronic Journal of Structural Engineering. 14(1):116-122.

Afshinnia, K., Rangaraju, P. R. (2015), Influence of fineness of ground recycled glass on mitigation of alkali-silica reaction in mortars. Construction and Building Materials. 81: 257-267. https://doi.org/10.1016/j.conbuildmat.2015.02.041

Alkaysi, M., El-Tawil, S., Liu, Z., Hansen, W. (2016), Effects of silica powder and cement type on durability of ultra high performance concrete (UHPC). Cement and Concrete Composites. 66: 47- 56. https://doi.org/10.1016/j.cemconcomp.2015.11.005

Associação Brasileira de Normas Técnicas. (2000). NM 30: Agregado miúdo - Determinação da absorção de água. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2006). NM 45: Agregados - Determinação da massa unitária e do volume de vazios. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2003). NM 46: Agregados - Determinação do material fino que passa através da peneira 75 μm, por lavagem. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2001). NM 49: Agregado miúdo - Determinação de impurezas orgânicas. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2009). NM 52: Agregado miúdo - Determinação da massa específica e da massa específica aparente. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2003). NBR 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 5751 Materiais pozolânicos - Determinação da atividade pozolânica com cal aos sete dias. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2013). NBR 7681-2: Calda de cimento para injeção. Parte 2: Determinação do índice de fluidez e da vida útil - Método de ensaio. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 8522: Concreto - Determinação dos módulos estáticos de elasticidade e de deformação a compressão. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 9779: Argamassa e concretos endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2013). NBR 11579: Cimento Portland - Determinação do índice de finura por meio da peneira 75 μm (nº200). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 12653: Materiais pozolânicos - Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2016). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2005). NBR 13278: Argamassa para assentamento e revestimento de paredes e tetos - Determinação da densidade de massa e do teor de ar incorporado. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 13956-1: Sílica ativa para uso com cimento Portland em concreto, argamassa e pasta. Parte 1: Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2010). NBR 15895: Materiais pozolânicos - Determinação do teor de hidróxido de cálcio fixado - Método Chapelle modificado. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 16372: Cimento Portland e outros materiais em pó - Determinação da finura pelo método de permeabilidade ao ar (método de Blaine). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 16605: Cimento Portland e outros materiais em pó - Determinação da massa específica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16606: Cimento Portland - Determinação da pasta de consistência normal. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16607: Cimento Portland - Determinação dos tempos de pega. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro.

Bahedh, M. A., Jaafar, M. S. (2018), Ultra High-Performance Concrete Utilizing Fly Ash as Cement Replacement under Autoclaving Technique. Case Studies in Construction Materials. 9. https://doi.org/10.1016/j.cscm.2018.e00202

Castellote, M., Andrade, C., Alonso, C. (2001), Measurement of the steady and non-steady-state chloride diffusion coefficients in a migration test by means of monitoring the conductivity in the anolyte chamber. Comparison with natural diffusion tests. Cement and Concrete Research. 31(10): 1411-1420 https://doi.org/10.1016/S0008-8846(01)00562-2

Chen, Y., Yu, R., Wang, X., Chen, J., Shui, Z. (2018), Evaluation and optimization of Ultra-High Performance Concrete (UHPC) subjected to harsh ocean environment: Towards an application of Layered Double Hydroxides (LDHs). Construction and Building Materials. 177: 51-62. https://doi.org/10.1016/j.conbuildmat.2018.03.210

de Larrard, F., Sedran, T. (1994), Optimization of ultra-high perfomance concrete by the use of a packing model. Cement and Concrete Research. 24(6):997-1009. https://doi.org/10.1016/0008-8846(94)90022-1

Du, H., Tan, K. H. (2014). Effect of particle size on alkali-silica reaction in recycled glass mortars. Construction and Building Materials. 66: 275-285. https://doi.org/10.1016/j.conbuildmat.2014.05.092

Du, H., Tan, K. H. (2017), Properties of high volume glass powder concrete. Cement and Concrete Composites.75: 22-29.

Du, Y., Yang, W., Ge, Y., Wang, S., Liu, O. (2020), Thermal conductivity of cement paste containing waste glass powder, metakaolin and limestone filler as supplementary cementitious material. Journal of Cleaner Production. 287. https://doi.org/10.1016/j.jclepro.2020.125018

Freitas, T. O. (2019), “Efeito do pó de vidro na mitigação da reação álcali-sílica de compósitos cimentícios de alto desempenho”, Dissertação de Mestrado, Universidade Federal de São Carlos, p.148.

Instituto de pesquisa econômica aplicada (IPEA) (2012), Diagnóstico dos Resíduos Sólidos Urbanos. Disponível em: https://www.ipea.gov.br/portal/images/stories/PDFs/relatoriopesquisa/121009_relatorio_residuos_solidos_urbanos.pdf. Acesso em: 27 de março de 2020.

Kantro, D. (1980), Influence of Water-Reducing Admixtures on Properties of Cement Paste-A Miniature Slump Test. Cement, Concrete and Aggregates. 2(0):95-102. https://doi.org/10.1520/CCA10190J

Lee, H., Hanif, A., Usman, M., Sim., J., Oh, H. (2018), Performance evaluation of concrete incorporating glass powder and glass sludge wastes as supplementary cementing material. Journal of Cleaner Production. 170: 683-693. https://doi.org/10.1016/j.jclepro.2017.09.133

Li, J., Wu, Z., Shi, C., Yuan, Q., Zhang, Z. (2020), Durability of ultra-high performance concrete: a review. Construction and Building Materials. 255. https://doi.org/10.1016/j.conbuildmat.2020.119296

Li, P. P., Yu, Q.L., Brouwers, H.J.H., Chen, W. (2019), Conceptual design and performance evaluation of two-stage ultra-low binder ultra-high performance concrete. Cement and Concrete Research.125. https://doi.org/10.1016/j.cemconres.2019.

Mehta, A., Ashish, D. K. (2020), Silica fume and waste glass in cement concrete production: A review. Journal of Building Engineering. https://doi.org/10.1016/j.jobe.2019.100888

Mosavinejad, S. H. G., Langaroudi, M. A. M., Barandoust, J., Ghanizadeh, A. (2020), Electrical and microstructural analysis of UHPC containing short PVA fibers. Construction and Building Materials. 235. https://doi.org/10.1016/j.conbuildmat.2019.117448

Nordtest Method (1999). NT BUILD 492: Concrete, mortar and cement-based repair materials: chloride migration coefficient from non-steady-state migration experiments

Santos, L. (2006), “Avaliação da resistividade elétrica do concreto como parâmetro para a previsão da iniciação da corrosão induzida por cloretos em estruturas de concreto”. Dissertação de Mestrado, Universidade de Brasília, p.178

Sohail, M. G., Kahraman, R., Nuaimi, N.A., Gencturk, B., Alnahhal, W. (2021), Durability characteristics of high and ultra-high performance concretes. Journal of Building Engineering. 33. https://doi.org/10.1016/j.jobe.2020.101669

Sohail, M. G., Wang, B., Jain, A., Kahraman, R. (2018), Advancements in concrete mix designs: high-performance and ultrahigh-performance concretes from 1970 to 2016. Journal of Materials in Civil Engineering.30(3). http://dx.doi.org/10.1061/(ASCE)MT.1943-5533.0002144

Tam, C. M., Tam, V. W. Y., Ng, K. M. (2012), Assessing drying shrinkage and water permeability of reactive powder concrete produced in Hong Kong. Construction and Building Materials. 26:79-89. https://doi.org/10.1016/j.conbuildmat.2011.05.006

Teng, S, Afroughsabet, V., Ostertag, C. P. (2018). Flexural behavior and durability properties of high-performance hybrid-fiber-reinforced concrete. Construction and Building Materials. 182:504-515. https://doi.org/10.1016/j.conmat.2018.06.158

Yang, R., Yu, R., Shui, Z., Gao, X., Xiao, X., Zhang, Z., Wang, Y., He, Y. (2019), Low carbon design of an Ultra-High Performance Concrete (UHPC) incorporating phosphorous slag. Journal of Cleaner Production. 240. https://doi.org/10.1016/j.jclepro.2019.118157