| Pesquisa Básica | https://doi.org/10.21041/ra.v11i2.512 |

Avaliação da migração de cloretos em compósitos cimentícios de ultra alto desempenho com pó de vidro

Evaluation of chloride migration in ultra-high performance concrete (UHPC) with glass powder

Evaluación de la migración de cloruro en compuestos cementosos de ultra alto rendimiento con polvo de vidrio

L. V.

Dias1, S. M. Soares2, J. A. Salvador2

![]() , F. G. S. Ferreira1

*

, F. G. S. Ferreira1

*

![]()

1 Departamento de Engenharia Civil, Universidade Federal de São Carlos, São Carlos, Brasil.

2 Instituto Federal de Educação, Ciência e Tecnologia de São Paulo, Caraguatatuba, Brasil.

* Autor de Contato: fgiannotti@ufscar.br

Recepção: 12 de setembro de 2020.

Aceitação: 11 de março de 2021.

Publicação: 01 de maio de 2021.

| Citar como: Dias, L. V., Soares, S. M., Salvador Filho, J. A., Ferreira, F. G. S. (2021), "Avaliação da migração de cloretos em compósitos cimentícios de ultra alto desempenho com pó de vidro", Revista ALCONPAT, 11 (2), pp. 61 – 75, DOI: https://doi.org/10.21041/ra.v11i2.512 |

Resumo

O pó de vidro incorporado ao concreto convencional vem sendo estudado em relação à sua influência na resistência mecânica e durabilidade. Este trabalho visa avaliar a durabilidade de compósitos cimentícios de ultra alto desempenho (CCUAD) com substituição parcial do cimento por vidro finamente moído, por meio do ensaio de migração de cloretos utilizando o método da NT Build 492. Para tanto foram moldados corpos de prova com teores de pó de vidro de 0%, 10%, 20%, 30% e 50% em relação ao volume de cimento e a avaliação foi feita na idade de 28 dias. Os resultados indicam que, em teores baixos, o pó de vidro não prejudica as propriedades dos compósitos e em teores mais altos os compósitos mantêm boas características mecânicas e de durabilidade.

Palavras-chave:

compósito cimentício,

pó de vidro,

migração de cloretos.

Abstract

The influence of glass powder incorporation to ordinary concrete regarding mechanical and durability properties has been studied. This work aims to evaluate the durability of ultra-high performance cementitious composites (UHPCC) with partial substitution of Portland cement by glass powder, through chloride migration test according to the NT Build 492 methodology. With this aim, specimens with 0%, 10%, 20%, 30% and 50% content of glass powder by weight of Portland cement were cast, cured in lime saturated water until the age of 28 days. The results indicate that minor contents of glass powder do not harm the concrete properties and higher contents maintain good mechanical and durability characteristics.

Keywords:

cementitious composite,

glass powder,

chloride migration

Resumen

Se ha estudiado la incorporación de polvo de vidrio en el hormigón convencional por su influencia en la resistencia mecánica y la durabilidad. Este trabajo tiene como objetivo validar la durabilidad de los compuestos cementosos de ultra alto desempeño (CCUAD) con reemplazo parcial de cemento por vidrio finamente molido, a través del ensayo de migración de cloruros, utilizando el método NT Build 492. Para ello, fueron moldeadas probetas conteniendo valores de 0%, 10%, 20%, 30 % y 50% de polvo de vidrio en relación al volumen de cemento, y la evaluación se realizó a los 28 días de edad. Los resultados indican que, con valores bajos, el polvo de vidrio no perjudica las propiedades de los compuestos y, a niveles superiores, los compuestos mantienen características mecánicas y durabilidad adecuadas.

Palabras clave:

compuesto cementoso,

polvo de vidrio,

migración de cloruro.

1. Introdução

O termo concreto de ultra alto desempenho foi usado pela primeira vez por de Larrard e Sedran (1994). Geralmente se refere a um compósito de alta resistência a compressão (chegando a 4 vezes a resistência de concretos convencionais), de acordo com Bahedh e Jafar (2018). Além disso, seu desenvolvimento utiliza modelos de empacotamento que levam a uma alta durabilidade (Alkaysi et al., 2015).

Na produção do compósito cimentício de ultra alto desempenho normalmente são utilizadas sílica ativa, além de elevados consumos de cimento (da ordem de 800 - 1000 kg/m³) (Bahedh e Jafar, 2018; Ganesh e Murthy, 2018) e agregados de menores dimensões, quando comparado a concretos convencionais. No entanto, devido ao alto impacto ambiental gerado na produção do cimento, já que são liberadas cerca de 0,8 toneladas de CO2 para produzir uma tonelada de cimento (Mehta e Ashish, 2020), as matrizes cimentícias de ultra alto desempenho vão de encontro às atuais tendências de redução de pegada de carbono, com a utilização de teores elevados de materiais cimentícios suplementares em substituição parcial ao cimento. Os materiais cimentícios suplementares têm sido amplamente utilizados para substituir parcialmente o cimento Portland no concreto tanto como material de preenchimento quanto como material pozolânico.

Adaway e Wang (2015) utilizaram vidro residual como substituto parcial do agregado miúdo em concreto estrutural e verificaram que o concreto contendo até 30% de agregado de vidro fino exibe maior resistência à compressão do que o concreto convencional.

Du e Tan (2017) utilizaram alto volume de pó de vidro como substituto parcial do cimento no compósito cimentício e obtiveram melhores comportamentos mecânicos e maior desempenho com relação à durabilidade.

Estudos realizados por Afshinnia e Rangaraju (2015) apresentaram resultados satisfatórios na mitigação da reação álcali-sílica quando o pó de vidro foi utilizado como material pozolânico em substituição parcial ao cimento.

No que diz respeito ao ataque de cloretos, os concretos de alto e ultra alto desempenho, devido à sua microestrutura densa, devem resolver o problema de durabilidade em concreto convencional estrutural (Sohail et al., 2021).

Em 2007, a União Europeia gerou cerca de 25,8 Mt de resíduo de vidro (Abdollahnejad et al., 2017). Em 2008, o Brasil consumiu 5,5 kg/hab. de embalagens de vidro, dos quais 80% não foram reciclados de acordo com dados do Instituto de pesquisa econômica aplicada (IPEA) de 2012. Desta maneira, o resíduo de vidro se apresenta como um material abundante e cujo uso pode ajudar a reduzir o impacto ambiental, tanto no concreto como material cimentício suplementar, quanto na fabricação do cimento, como material pozolânico. Levando em conta seu alto de teor de sílica (SiO2), sua estrutura amorfa e suas características pozolânicas (Mehta e Ashish, 2020), o pó de vidro pode ser utilizado em substituição parcial ao cimento, visando reduzir as emissões de carbono da indústria da Construção Civil.

Assim o principal objetivo deste trabalho é avaliar a durabilidade dos compósitos cimentícios de ultra alto desempenho (CCUAD) com substituições parciais do cimento por pó de vidro, nos teores de 10%, 20%, 30% e 50%, com enfoque na penetração de cloretos, por meio do ensaio de migração de cloretos.

2. Materiais e metodos

2.1 Materiais

Para realização desta pesquisa foram utilizados como aglomerantes o cimento Portland CPV-ARI, a sílica ativa e o pó de vidro. Foi utilizado o pó de vidro com tamanho de partículas passantes nas peneiras de malha #200 (partículas menores que 75 µm). Foram empregados vidros classificados como soda-cal, a partir de garrafas pós-consumo da cor âmbar, para minimizar variações não controladas devido aos corantes. Após coleta as garrafas de vidro foram lavadas em água com detergente para retirada de rótulos, tampas, cola e impurezas. Em seguida foram secas ao ar e trituradas em betoneira carregada com esferas de aço-cromo. Após trituração, o vidro foi moído em um moinho de bolas que possui revestimento de sílex, com as bolas utilizadas para o processo de moagem do mesmo material. O vidro resultante da moagem em moinho de bolas foi seco em estufa a 110°C ± 5°C, por 24 horas. Depois de seco o vidro foi peneirado em peneirador mecânico, numa média de 15 minutos para cada 200 g de pó de vidro. Na Figura 1 observa-se o processo para processamento do pó de vidro.

| Fonte: Adaptado de Freitas (2019). | ||||

|

||||

| Figura 1. Preparo do pó de vidro reciclado. | ||||

Os materiais moídos foram acondicionados em sacos de papel e de plástico, evitando o contato com a umidade. Além disso, foi utilizado agregado miúdo natural de origem quartzosa com dimensão máxima de 1,2 mm. Foram utilizados também aditivos superplastificante a base de policarboxilato, para garantir baixa relação água/aglomerante e aditivo redutor de retração, para evitar a fissuração da matriz. As características físicas do cimento, sílica ativa, pó de vidro e areia são apresentadas nas Tabelas 1, 2 e 3, respectivamente. A quantidade de amostras ensaiadas foi de acordo com as normas brasileiras específicas para cada ensaio.

| Tabela 1. Características físicas do cimento. | ||||||||||||||

| Parâmetro | Método | Valor obtido | Valor de referência NBR 16697 (ABNT, 2018) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Massa especifica | NBR 16605 (ABNT, 2017) | 3,16 g/cm3 | - | |||||||||||

| Início de pega | NBR 16607 (ABNT, 2018) | 135 min | ≥ 60 min | |||||||||||

| Fim de pega | NBR 16607 (ABNT, 2018) | 210 min | ≤ 600 min | |||||||||||

| Água para pasta de consistência normal | NBR 16606 (ABNT, 2018) | 30,0% | - | |||||||||||

| % retida na peneira 75 μm | NBR 16372 (ABNT, 2015) | 0,1% | ≤ 6,0% | |||||||||||

| Superfície específica - Blaine | NBR 16372 (ABNT, 2015) | 665,0 m2/kg | - | |||||||||||

| Resistência à compressão | 1 dia | NBR 7215 (ABNT, 2019) | 27,5 MPa | ≥ 14,0 MPa | ||||||||||

| 3 dias | 42,0 MPa | ≥ 20,0 MPa | ||||||||||||

| 7 dias | 48,7 MPa | ≥ 34,0 MPa | ||||||||||||

| 28 dias | 52,2 MPa | - | ||||||||||||

| Tabela 2. Características físicas da sílica ativa, pó de vidro. | ||||||||||||||

| Parâmetro | Sílica ativa | Pó de vidro | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Valor obtido | Valor de referência da NBR 13956-1 | Valor obtido | Valor de referência | |||||||||||

| Massa específica | 2,25 kg/dm3 | - | 2,55 kg/dm3 | - | ||||||||||

| Umidade | Máx, 3,0% | ≤ 3,0% | - | - | ||||||||||

| % retida na peneira 45 μm | Máx, 10,0% | ≤ 10,0% | - | - | ||||||||||

| Superfície específica - Blaine | 247,0 m2/kg | - | 393,0 m2/kg | - | ||||||||||

| Índice de atividade pozolânica | Mín, 105,0% | ≥ 105,0% | 6,4 MPa±0,10 * | 6,0 MPa** | ||||||||||

| *ensaio realizado utilizando a metodologia da NBR 5751 (ABNT, 2015). | ||||||||||||||

| Tabela 3. Características físicas do agregado miúdo. | ||||||||||||||

| Parâmetro | Método | Valor obtido | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Absorção de água | NBR NM 30 (ABNT, 2000) | 0,64% | ||||||||||||

| Massa específica | NBR NM 52 (ABNT, 2009) | 2,56 g/cm3 | ||||||||||||

| Massa unitária seca e solta | NBR NM 45 (ABNT, 2006) | 1475,78 kg/m3 | ||||||||||||

| Massa unitária compactada | NBR NM 45 (ABNT, 2006) | 1617,83 kg/m3 | ||||||||||||

| Impurezas orgânicas | NBR NM 49 (ABNT, 2006) | Solução mais clara que a padrão | ||||||||||||

| Material fino que passa através da peneira 75 μm, por lavagem | NBR NM 46 (ABNT, 2003) | 1,66% | ||||||||||||

Na Tabela 4 são apresentadas as características químicas do cimento, sílica ativa, pó de vidro e agregado miúdo utilizados.

| Tabela 4. Características químicas dos materiais. | ||||||||||||||

| Componente | Materiais (valores em % de massa) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cimento | Sílica Ativa | Pó de Vidro | Agregado miúdo | |||||||||||

| Perda ao fogo (LOI) | 4,05 (≤ 6,50) * | 3,60 (≤ 6,00) ** | 0,58 | 0,58 | ||||||||||

| Óxido de cálcio(CaO) | 61,40 | <0,20 | 9,10 | 0,071 | ||||||||||

| Óxido de alumínio (Al2O3) | 4,31 | <0,20 | 3,70 | 3,40 | ||||||||||

| Anidro silícico (SiO2) | 23,00 | 94,10 | 74,00 | 94,00 | ||||||||||

| Trióxido de enxofre (SO3) | 2,97 (≤ 4,5) * | - | - | - | ||||||||||

| Óxido férrico (Fe2O3) | 2,49 | <0,50 | 0,42 | 0,67 | ||||||||||

| Óxido de potássio (K2O) | 0,96 | 1,28 | 0,56 | 1,20 | ||||||||||

| Óxido fosfórico (P2O5) | 0,52 | - | - | - | ||||||||||

| Óxido de estrôncio (SrO) | 0,27 | <0,20 | 0,039 | - | ||||||||||

| Íon Cloro (Cl−) | 0,12 | - | - | - | ||||||||||

| Dióxido de tório (ThO2) | <0,01 | <0,01 | <0,01 | <0,01 | ||||||||||

| Uraninita (U3O8) | <0,01 | <0,01 | <0,01 | <0,01 | ||||||||||

| Dióxido de titânio (TiO2) | - | <0,20 | - | 0,35 | ||||||||||

| Óxido de Cromo (Cr2O3) | - | - | - | 0,049 | ||||||||||

| Óxido de Magnésio (MgO) | - | - | 0,74 | - | ||||||||||

| Óxido de rubídio (Rb2O) | - | - | 0,016 | - | ||||||||||

| Óxido de sódio (Na2O) | - | - | 11,00 | 0,37 | ||||||||||

| * Valores de referência da NBR 16697 (ABNT, 2018). | ||||||||||||||

Na Figura 2 está apresentada a distribuição granulométrica do cimento, sílica ativa, pó de vidro e agregado miúdo (areia quartzosa). Observa-se um D50 de 0,8 μm para sílica ativa, de 7 μm para o cimento, de 15 μm para o pó de vidro e de 270 μm para a areia quartzosa. Foram utilizadas três amostras para cada material ensaiado.

|

||||

| Figura 2. Distribuição granulométrica dos materiais. | ||||

2.2 Metodologia

Para a produção dos compósitos cimentícios de ultra alto desempenho, adotou-se uma relação água/aglomerante de 0,18 em todos os traços, com a adição de 8% de sílica ativa em relação ao consumo de cimento do traço referência. O pó de vidro foi utilizado nos teores de 0%, 10%, 20%, 30% e 50% em substituição volumétrica ao cimento, representados pela nomenclatura REF, VD10, VD20, VD30 e VD50, respectivamente. Além disso, foi utilizado um teor de 2,25% de aditivo superplastificante, para obtenção de um índice de consistência de 380±10mm (consistência fluida) e aditivo redutor de retração em teor de 1%, conforme recomendação do fabricante. A compatibilidade aglomerantes-aditivos foi avaliada pelo ensaio de miniabatimento, de acordo com o ensaio de Kantro (1980).

A consistência dos compósitos cimentícios (Figura 3) foi verificada de acordo com a NBR 13276 (ABNT, 2016) e a densidade de massa e teor de ar incorporado de acordo com a NBR 13278 (ABNT, 2005), no estado fresco.

|

||||

| Figura 3. Verificação do espalhamento para determinação da consistência dos compósitos cimentícios. | ||||

Na Tabela 5 são apresentados o traço unitário, o consumo de cimento e suas respectivas consistências para cada traço. A nomenclatura SP refere-se ao aditivo superplastificante e RR, ao aditivo redutor de retração.

| Tabela 5. Traços unitários e índices de consistência de cada compósito estudado. | ||||||||||||||

| Traço | Cimento | Sílica ativa | Pó de vidro | Agregado miúdo | Água | SP | RR | Consistência (mm) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1 | 0.08 | 0.00 | 1.07 | 0.194 | 0.020 | 0.010 | 380.0 | ||||||

| VD10 | 1 | 0.09 | 0.09 | 1.19 | 0.216 | 0.027 | 0.012 | 377.0 | ||||||

| VD20 | 1 | 0.10 | 0.20 | 1.34 | 0.243 | 0.030 | 0.014 | 375.5 | ||||||

| VD30 | 1 | 0.11 | 0.35 | 1.53 | 0.278 | 0.035 | 0.015 | 381.5 | ||||||

| VD50 | 1 | 0.16 | 0.81 | 2.15 | 0.389 | 0.049 | 0.022 | 384.5 | ||||||

Na Tabela 6 observam-se os consumos de materiais de cada mistura dos compósitos cimentícios avaliados.

| Tabela 6. Consumo dos materiais constituintes dos compósitos cimentícios, em kg/m3. | ||||||||||||||

| Traço | Cimento | Sílica ativa | Pó de vidro | Agregado miúdo | Água* | SP | RR | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1000,00 | 80,00 | 0,00 | 1074,00 | 181,28 | 24,3 | 10,80 | |||||||

| VD10 | 900,00 | 80,00 | 81,00 | 1074,00 | 181,28 | 24,3 | 10,80 | |||||||

| VD20 | 800,00 | 80,00 | 161,00 | 1074,00 | 181,28 | 24,3 | 10,80 | |||||||

| VD30 | 700,00 | 80,00 | 242,00 | 1074,00 | 181,28 | 24,3 | 10,80 | |||||||

| VD50 | 500,00 | 80,00 | 403,00 | 1074,00 | 181,28 | 24,3 | 10,80 | |||||||

| *Água corrigida pelo teor de resíduos sólidos do superplastificante | ||||||||||||||

No estado endurecido, foram moldados corpos de prova cilíndricos 5x10 cm, adensados manualmente e curados em água saturada com cal. O ensaio de resistência à compressão axial dos CCUAD foi realizado de acordo com a NBR 5739 (ABNT, 2018), aos 28 dias com 4 corpos de prova por traço. O ensaio para obtenção do módulo de elasticidade estático dos CCUAD foi realizado de acordo com a NBR 8522 (ABNT, 2017), na idade de 28 dias com três corpos de prova por traço.

Em relação aos ensaios de durabilidade, foram realizados os ensaios de absorção de água por capilaridade dos CCUAD na idade de 28 dias, seguindo as recomendações da NBR 9779 (ABNT, 2012) em três corpos de prova de 5x10 cm por traço, de determinação do coeficiente de migração de cloretos no estado não estacionário (de acordo com a NT Build 492), sendo moldados dois corpos de prova 10x20 cm para cada traço.

A Figura 4 apresenta o aparato utilizado para a realização do ensaio de difusão de cloretos.

|

||||

| Figura 4. Aparato para realização do ensaio de difusão de cloretos. | ||||

Os corpos de prova foram cortados em quatro partes iguais de 10x5 cm, utilizando-se para o ensaio as duas amostras centrais. Após serem cortadas, as amostras passaram pelo processo de pré-condicionamento, em um recipiente à vácuo com as duas faces expostas a uma pressão interna entre 1 e 5 KPa. Posteriormente, o recipiente contendo as amostras foi preenchido com uma solução de Ca(OH)2, até que as amostras ficassem totalmente imersas. O vácuo foi mantido no recipiente buscando garantir a saturação dos poros do compósito cimentício com a solução. Foram então preparadas duas soluções, uma de água com cloreto de sódio (NaCl) a 10%, que será o cátodo da reação e outra de água com hidróxido de sódio (NaOH) 0,3 M, que atua como ânodo. Após serem retirados do vácuo as amostras foram colocadas em tubos, e as interfaces vedadas com silicone, visando garantir que apenas as faces ficassem em contato com as soluções. Encheu-se um recipiente com a solução de NaCl e a solução de NaOH foi colocada nos tubos acima das amostras. Os tubos com as amostras foram então colocados no recipiente contendo a solução de NaCl. Ligou-se o polo positivo da fonte de energia ao ânodo e o negativo ao cátodo e fez-se passar corrente pelo sistema, visando acelerar a migração dos íons Cl-, pelas amostras. O tempo de ensaio e a tensão são definidos com base na corrente inicial passante pelo sistema, de acordo com as recomendações de NT Build 492. As amostras foram então retiradas do equipamento, fraturadas por tração por compressão diametral, e feita a aspersão com solução 0,1M de nitrato de prata (AgNO3), visando destacar qual foi a profundidade de penetração de cloretos nas amostras. Essa profundidade foi então medida com um paquímetro e determinou-se o coeficiente de migração de cloretos no estado não estacionário através da Equação 1, na qual Dnssm representa o coeficiente de migração no estado não estacionário ( 10-12 m²/s), U a tensão aplicada (V), T a média da temperatura inicial e final do ânodo (°C), L a altura da amostra (mm), xd a média das penetrações (mm), t a duração do teste ( horas).

|

(1) |

Os resultados foram analisados utilizando a Análise de Variância (ANOVA), e para os casos em que F> Fcrítico, utilizou-se o teste de Tukey.

3. Resultados e discussão

Na Tabela 7 estão indicados os valores de densidade de massa, teor de ar incorporado, resistência à compressão, modulo de elasticidade estático e absorção de água por capilaridade dos compósitos cimentícios de ultra alto desempenho, aos 28 dias. Na tabela a letra A indica que o valor é estatisticamente igual a referência, enquanto a letra B indica diferença estatística com a referência

| Tabela 7. Características mecânicas e físicas dos CCUAD estudados. | ||||||||||||||

| Traço | Densidade de massa(kg/m3) | Teor de ar incorporado (%) | Resistencia à compressão (MPa) | Modulo de elasticidade estático (GPa) | Absorção de água (g/cm2) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| REF | 2307,0 | 4,0 | 115,58±12,77/- | 43,09±1,81/- | 0,079±0,008/- | |||||||||

| VD10 | 2338,0 | 2,0 | 119,40±2,76/A | 45,51±3,35/A | 0,077±0,007/A | |||||||||

| VD20 | 2326,0 | 2,0 | 113,57±6,84/A | 41,67±3,54/A | 0,092±0,007/A | |||||||||

| VD30 | 2322,0 | 1,0 | 110,66±6,13/A | 42,94±2,73/A | 0,091±0,003/A | |||||||||

| VD50 | 2273,0 | 1,0 | 83,37±6,83/B | 41,51±0,80/A | 0,088±0,02/A | |||||||||

Observa-se um aumento em torno de 1% na densidade de massa para as amostras VD10, VD20 e VD30 quando comparados com a amostra REF, enquanto a densidade do compósito com substituição de 50% de cimento Portland por pó de vidro diminuiu em 1,47%. Para o teor de ar incorporado, verifica-se uma redução com o aumento do teor de pó de vidro. Em relação a resistência à compressão, módulo de elasticidade estático e absorção de água existe uma variação entre os valores, no entanto nenhuma amostra apresenta diferença estatística significativa da amostra de referência, com exceção da resistência à compressão do VD50 que diminuiu 23,5% em relação ao REF.

Li et al. (2019) e Lee et al. (2018) adicionaram pó de vidro à pasta de cimento, com os teores variando de 0% a 25% e a/c=0,41 e a resistência à compressão diminuiu com o aumento da quantidade de pó de vidro. A diminuição da resistência à compressão da pasta de cimento com pó de vidro pode ser explicada pelo efeito de diluição. O efeito de diluição do pó de vidro reduz o teor de cimento e aumenta a relação água/cimento efetiva, de modo a diminuir a formação de produtos de hidratação e, finalmente, reduzir a resistência à compressão da pasta de cimento (Du et al., 2020). Isso também é observado em outros estudos. De acordo com Du e Tan (2017), em comparação com a hidratação do cimento, a reação pozolânica do pó de vidro é relativamente mais lenta e, portanto, a resistência nas primeiras idades do concreto é reduzida. No entanto, com uma idade de cura mais longa, os benefícios da reação pozolânica do pó de vidro começam a aparecer.

Sohail et al. (2018) colocaram em um gráfico várias pesquisas relacionando resistência à compressão com a relação água/aglomerante. Os resultados dos ensaios de resistência à compressão aos 28 dias dos compósitos cimentícios de referência e com substituição de cimento Portland por pó de vidro encontrados na presente pesquisa foram incorporados ao mesmo gráfico (Figura 5).

| Fonte: Adaptado de Sohail et al. (2018). | ||||

|

||||

| Figura 5. Efeito da relação água/aglomerante sobre a resistência à compressão de CAD e CUAD aos 28 dias. | ||||

Ao reduzir a relação água/aglomerante, a resistência à compressão aumenta; no entanto, para misturas de CCUAD na mesma relação água/aglomerante, diferentes resistências à compressão foram alcançadas devido a outros fatores, como a quantidade e o tipo de cimento ou sílica ativa.

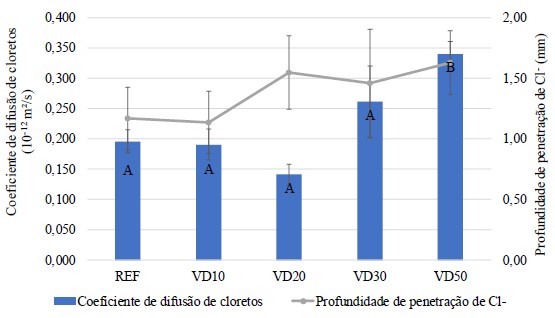

Na Tabela 8 estão apresentados os valores da frente de penetração de cloretos e os coeficientes de difusão de cloretos no estado não estacionário.

| Tabela 8. Frente de penetração de cloretos e coeficientes de difusão de cloretos aos 28 dias. | ||||||||||||||

| Traço | Frente de penetração de cloretos (mm) | Coeficiente de difusão de cloretos no estado não estacionário (10-12 m2/s) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Média | Desvio Padrão | Média | Desvio Padrão | |||||||||||

| REF | 1,17 | 1,26 | 0,196 | 0,019 | ||||||||||

| VD10 | 1,14 | 0,93 | 0,191 | 0,026 | ||||||||||

| VD20 | 1,55 | 0,88 | 0,141 | 0,018 | ||||||||||

| VD30 | 1,46 | 0,91 | 0,261 | 0,059 | ||||||||||

| VD50 | 1,63 | 0,67 | 0,340 | 0,021 | ||||||||||

Na Figura 6 são apresentados graficamente os valores do coeficiente de difusão de cloretos em 10-12m²/s, bem como a profundidade média de penetração. Ressalta-se que as amostras marcadas com a letra A são as estatisticamente iguais à amostra de referência, enquanto as marcadas com a letra B são estatisticamente diferentes da amostra de referência.

|

||||

| Figura 6. Coeficiente de difusão de cloretos e profundidade de penetração. | ||||

Observa-se que houve um aumento do coeficiente de migração dos compósitos cimentícios com o aumento do teor de pó de vidro incorporado (exceto para o traço VD20). Tal fato pode ser explicado devido às partículas de pó de vidro (D50=15μm) serem maiores que as de cimento (D50=7μm), levando a um diferente empacotamento das partículas (efeito fíler do pó de vidro), além das reações pozolânicas do pó de vidro serem mais lentas que as reações de hidratação do cimento, se desenvolvendo até idades mais avançadas, conforme observado por Du e Tan (2015). Desta maneira as amostras com maior teor de vidro tendem a ter um menor teor de C-S-H em idades intermediárias quando comparadas com as de menor teor ou sem pó de vidro. Tam et al. (2012) verificaram que um maior teor de C-S-H leva a uma menor quantidade de poros e a desconexão destes, sendo assim amostras com menor teor de C-S-H tenderão a ter uma frente de penetração de cloretos maior.

Ainda outro indicativo do crescimento da porosidade com o aumento do teor de pó de vidro é o fato de o teor de absorção de água tender a aumentar, conforme aumenta-se a porcentagem de pó de vidro, conforme apresentado na Tabela 7.

A profundidade de penetração de cloretos aos 28 dias acompanhou o coeficiente de difusão de cloretos para todos os traços com exceção do traço com 20% de substituição.

Para o coeficiente de difusão de cloretos, a análise estatística mostra que a substituição de cimento por 50% de pó de vidro exerceu um efeito significativo quando comparado com todos os traços avaliados.

No entanto, cabe ressaltar que para todas as amostras todos os valores obtidos foram inferiores aos observados em outros pesquisas com materiais de ultra alto desempenho. Chen et al. (2018) e Mosavinejad et al. (2020) avaliaram o coeficiente de difusão de cloretos em CCUAD obtendo profundidades de penetração da ordem de 5 mm e coeficientes de difusão de 2*10-12m²/s. Além disso, ao se comparar os valores obtidos na pesquisa com os da Tabela 9, verifica-se que todos os traços são classificados com resistência extremante alta à penetração de cloretos.

| Tabela 9. Resistência a penetração de cloretos de vários tipos de concreto baseada no coeficiente de difusão de cloretos aos 28 dias. | ||||||||||||||

| Coeficiente de difusão de cloretos (10-12 m2/s) | Classificação de resistência a penetração de cloretos | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| >15 | Baixa | |||||||||||||

| 10,0-15,0 | Moderada | |||||||||||||

| 5,0-10,0 | Alta | |||||||||||||

| 2,5-5,0 | Muito alta | |||||||||||||

| <2,5 | Extremamente alta | |||||||||||||

| Fonte: Adaptado de Teng et al. (2018). | ||||||||||||||

Castellote, Andrade e Alonso (2001) e Santos (2006) analisaram os ensaios de difusão de cloretos em concretos comuns com e sem incorporação de sílica ativa e variando a relação água/cimento e justificaram a redução dos coeficientes de difusão devido a uma redução na relação água/aglomerante acompanhada de uma redução na porosidade total em função da diminuição dessa relação. No presente trabalho a relação água/aglomerante foi mantida constante o que proporcionou um aumento significativo da relação água/cimento do VD50, podendo ter provocado o aumento de sua porosidade.

De acordo com Li et al. (2020), os coeficientes de difusão de íons cloreto de CCUAD variam de 0,02 x 10-12 m2/s a 0,41 x 10-12 m2/s dependendo da relação água/cimento, regime de cura, volume de fibras e idade dos testes. Devido ao grande número de parâmetros envolvidos nos testes realizados, disponíveis na literatura, é difícil fazer uma comparação quantitativa da difusão dos íons cloreto nos CCUAD.

4. ConclusÕes

Diante dos dados obtidos, conclui-se que:

5. Agradecimentos

Ao Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq) pelo auxílio financeiro na realização desta pesquisa e ao Instituto de Pesquisas Tecnológicas do Estado de São Paulo (IPT), pelo auxílio nos ensaios de caracterização dos aglomerantes.

REFERÊNCIAS

Abdollahnejad, Z., Kheradmand, M., Pacheco-Torgal, F. (2017), Short-Term Compressive Strength of Fly Ash and Waste Glass Alkali-Activated Cement-Based Binder Mortars with Two Biopolymers. Journal of Materials in Civil Engineering. 29(7). https://doi.org/10.1061/(ASCE)MT.1943-5533.0001920

Adaway, M., Wang, Y. (2015), Recycled glass as a partial replacement for fine aggregate in structural concrete - Effects on compressive strength. Electronic Journal of Structural Engineering. 14(1):116-122.

Afshinnia, K., Rangaraju, P. R. (2015), Influence of fineness of ground recycled glass on mitigation of alkali-silica reaction in mortars. Construction and Building Materials. 81: 257-267. https://doi.org/10.1016/j.conbuildmat.2015.02.041

Alkaysi, M., El-Tawil, S., Liu, Z., Hansen, W. (2016), Effects of silica powder and cement type on durability of ultra high performance concrete (UHPC). Cement and Concrete Composites. 66: 47- 56. https://doi.org/10.1016/j.cemconcomp.2015.11.005

Associação Brasileira de Normas Técnicas. (2000). NM 30: Agregado miúdo - Determinação da absorção de água. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2006). NM 45: Agregados - Determinação da massa unitária e do volume de vazios. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2003). NM 46: Agregados - Determinação do material fino que passa através da peneira 75 μm, por lavagem. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2001). NM 49: Agregado miúdo - Determinação de impurezas orgânicas. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2009). NM 52: Agregado miúdo - Determinação da massa específica e da massa específica aparente. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2003). NBR 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 5751 Materiais pozolânicos - Determinação da atividade pozolânica com cal aos sete dias. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2013). NBR 7681-2: Calda de cimento para injeção. Parte 2: Determinação do índice de fluidez e da vida útil - Método de ensaio. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 8522: Concreto - Determinação dos módulos estáticos de elasticidade e de deformação a compressão. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 9779: Argamassa e concretos endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2013). NBR 11579: Cimento Portland - Determinação do índice de finura por meio da peneira 75 μm (nº200). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 12653: Materiais pozolânicos - Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2016). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2005). NBR 13278: Argamassa para assentamento e revestimento de paredes e tetos - Determinação da densidade de massa e do teor de ar incorporado. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2012). NBR 13956-1: Sílica ativa para uso com cimento Portland em concreto, argamassa e pasta. Parte 1: Requisitos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2010). NBR 15895: Materiais pozolânicos - Determinação do teor de hidróxido de cálcio fixado - Método Chapelle modificado. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 16372: Cimento Portland e outros materiais em pó - Determinação da finura pelo método de permeabilidade ao ar (método de Blaine). Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 16605: Cimento Portland e outros materiais em pó - Determinação da massa específica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16606: Cimento Portland - Determinação da pasta de consistência normal. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16607: Cimento Portland - Determinação dos tempos de pega. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2018). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro.

Bahedh, M. A., Jaafar, M. S. (2018), Ultra High-Performance Concrete Utilizing Fly Ash as Cement Replacement under Autoclaving Technique. Case Studies in Construction Materials. 9. https://doi.org/10.1016/j.cscm.2018.e00202

Castellote, M., Andrade, C., Alonso, C. (2001), Measurement of the steady and non-steady-state chloride diffusion coefficients in a migration test by means of monitoring the conductivity in the anolyte chamber. Comparison with natural diffusion tests. Cement and Concrete Research. 31(10): 1411-1420 https://doi.org/10.1016/S0008-8846(01)00562-2

Chen, Y., Yu, R., Wang, X., Chen, J., Shui, Z. (2018), Evaluation and optimization of Ultra-High Performance Concrete (UHPC) subjected to harsh ocean environment: Towards an application of Layered Double Hydroxides (LDHs). Construction and Building Materials. 177: 51-62. https://doi.org/10.1016/j.conbuildmat.2018.03.210

de Larrard, F., Sedran, T. (1994), Optimization of ultra-high perfomance concrete by the use of a packing model. Cement and Concrete Research. 24(6):997-1009. https://doi.org/10.1016/0008-8846(94)90022-1

Du, H., Tan, K. H. (2014). Effect of particle size on alkali-silica reaction in recycled glass mortars. Construction and Building Materials. 66: 275-285. https://doi.org/10.1016/j.conbuildmat.2014.05.092

Du, H., Tan, K. H. (2017), Properties of high volume glass powder concrete. Cement and Concrete Composites.75: 22-29.

Du, Y., Yang, W., Ge, Y., Wang, S., Liu, O. (2020), Thermal conductivity of cement paste containing waste glass powder, metakaolin and limestone filler as supplementary cementitious material. Journal of Cleaner Production. 287. https://doi.org/10.1016/j.jclepro.2020.125018

Freitas, T. O. (2019), “Efeito do pó de vidro na mitigação da reação álcali-sílica de compósitos cimentícios de alto desempenho”, Dissertação de Mestrado, Universidade Federal de São Carlos, p.148.

Instituto de pesquisa econômica aplicada (IPEA) (2012), Diagnóstico dos Resíduos Sólidos Urbanos. Disponível em: https://www.ipea.gov.br/portal/images/stories/PDFs/relatoriopesquisa/121009_relatorio_residuos_solidos_urbanos.pdf. Acesso em: 27 de março de 2020.

Kantro, D. (1980), Influence of Water-Reducing Admixtures on Properties of Cement Paste-A Miniature Slump Test. Cement, Concrete and Aggregates. 2(0):95-102. https://doi.org/10.1520/CCA10190J

Lee, H., Hanif, A., Usman, M., Sim., J., Oh, H. (2018), Performance evaluation of concrete incorporating glass powder and glass sludge wastes as supplementary cementing material. Journal of Cleaner Production. 170: 683-693. https://doi.org/10.1016/j.jclepro.2017.09.133

Li, J., Wu, Z., Shi, C., Yuan, Q., Zhang, Z. (2020), Durability of ultra-high performance concrete: a review. Construction and Building Materials. 255. https://doi.org/10.1016/j.conbuildmat.2020.119296

Li, P. P., Yu, Q.L., Brouwers, H.J.H., Chen, W. (2019), Conceptual design and performance evaluation of two-stage ultra-low binder ultra-high performance concrete. Cement and Concrete Research.125. https://doi.org/10.1016/j.cemconres.2019.

Mehta, A., Ashish, D. K. (2020), Silica fume and waste glass in cement concrete production: A review. Journal of Building Engineering. https://doi.org/10.1016/j.jobe.2019.100888

Mosavinejad, S. H. G., Langaroudi, M. A. M., Barandoust, J., Ghanizadeh, A. (2020), Electrical and microstructural analysis of UHPC containing short PVA fibers. Construction and Building Materials. 235. https://doi.org/10.1016/j.conbuildmat.2019.117448

Nordtest Method (1999). NT BUILD 492: Concrete, mortar and cement-based repair materials: chloride migration coefficient from non-steady-state migration experiments

Santos, L. (2006), “Avaliação da resistividade elétrica do concreto como parâmetro para a previsão da iniciação da corrosão induzida por cloretos em estruturas de concreto”. Dissertação de Mestrado, Universidade de Brasília, p.178

Sohail, M. G., Kahraman, R., Nuaimi, N.A., Gencturk, B., Alnahhal, W. (2021), Durability characteristics of high and ultra-high performance concretes. Journal of Building Engineering. 33. https://doi.org/10.1016/j.jobe.2020.101669

Sohail, M. G., Wang, B., Jain, A., Kahraman, R. (2018), Advancements in concrete mix designs: high-performance and ultrahigh-performance concretes from 1970 to 2016. Journal of Materials in Civil Engineering.30(3). http://dx.doi.org/10.1061/(ASCE)MT.1943-5533.0002144

Tam, C. M., Tam, V. W. Y., Ng, K. M. (2012), Assessing drying shrinkage and water permeability of reactive powder concrete produced in Hong Kong. Construction and Building Materials. 26:79-89. https://doi.org/10.1016/j.conbuildmat.2011.05.006

Teng, S, Afroughsabet, V., Ostertag, C. P. (2018). Flexural behavior and durability properties of high-performance hybrid-fiber-reinforced concrete. Construction and Building Materials. 182:504-515. https://doi.org/10.1016/j.conmat.2018.06.158

Yang, R., Yu, R., Shui, Z., Gao, X., Xiao, X., Zhang, Z., Wang, Y., He, Y. (2019), Low carbon design of an Ultra-High Performance Concrete (UHPC) incorporating phosphorous slag. Journal of Cleaner Production. 240. https://doi.org/10.1016/j.jclepro.2019.118157