| Investigación básica | https://doi.org/10.21041/ra.v12i1.507 |

Influência do índice de vazios do concreto celular na corrosão das barras de aço

Influence of the void ratio of cellular concrete on the corrosion of steel reinforcement

Influencia del porcentaje de vacíos del concreto celular en la corrosión del acero de refuerzo

Carlos Fernando

Gomes do Nascimento1

*

![]() ,

Alexandre

de Azevedo Demétrio Filho2

,

Alexandre

de Azevedo Demétrio Filho2

![]() ,

Thaís

Marques da Silva3

,

Thaís

Marques da Silva3

![]() ,

Igor

Albuquerque da Rosa Teixeira2

,

Igor

Albuquerque da Rosa Teixeira2

![]() ,

Daniely

Neves2

,

Daniely

Neves2

![]() ,

Eliana Cristina

Barreto Monteiro1

2

,

Eliana Cristina

Barreto Monteiro1

2

![]()

1 Laboratório de Estruturas e Materiais de Construção Civil, Universidade Católica de Pernambuco, Recife/PE, Brasil.

2 Laboratório Avançado de Materiais de Construção Civil, Universidade de Pernambuco, Recife/PE, Brasil.

3 Departamento de Materiais de Construção Civil, Universidade Federal de Santa Catarina, Florianópolis/SC, Brasil.

*Contact author: carlosfernando.gn@gmail.com

Recepção: 06 de setembro de 2020.

Aceitação: 09 de dezembro de 2021.

Publicação: 01 de janeiro de 2022.

| Citar como:Nascimento, C. F. G.,Demétrio Filho, A. A.,Silva,T. M.,Teixeira, I. A. R.,Neves, D. C. M.,Monteiro, E. C. B. (2022), "Influência do índice de vazios do concreto celular na corrosão das barras de aço", Revista ALCONPAT, 12(1), pp. 76 –97, DOI: https://doi.org/10.21041/ra.v12i1.507 |

Resumo

O objetivo deste estudo foi compreender se os vazios intensificam o desencadeamento da corrosão de armaduras no concreto celular, utilizando placas com massas específicas leves. A metodologia foi baseada em quatro testes: inspeção visual, potencial de corrosão, resistividade elétrica e perda de massa. Em relação à família L1, as famílias L2 e L3 (maior teor de ar) mostraram ser mais suscetíveis à corrosão de armaduras, bem como na quantidade de massa perdida das barras de aço, em 90% dos casos. Entretanto, o comportamento de algumas placas indica que existe a possibilidade de o processo ser assintomático em relação ao manchamento, considerando que a influência do cobrimento foi verificada no processo de corrosão das barras de aço.

Palavras chave: índice de vazios,

concreto leve,

corrosão das armaduras

1. IntroduÇÃo

O concreto armado é um dos materiais mais utilizado e difundido no mundo devido as suas propriedades físicas e mecânicas, na qual abrange questionamentos sobre durabilidade. Fatores como estes, estimulam o interesse na descoberta de novas tecnologias e de novos compostos como proposta para a melhoria de algumas características ou aplicabilidade (Mechtcherine et al., 2020; Nguyen; Castel, 2020; Kanellopoulos et al., 2020).

Com o crescimento tecnológico, no que diz respeito ao uso do material, foi possível produzir concretos com características especiais, como por exemplo, concretos leves utilizados para isolamento térmico. Desta forma, a ampla utilização desse material é particularmente atribuída aos benefícios da redução da massa específica e a densidade, economia trazida com fôrmas, escoramento e nos custos de transporte de peças no caso de estruturas pré-fabricadas (Khodabakhshian et al., 2018; Zhang et al., 2020).

O concreto celular é outro tipo de material menos denso, no qual é o principal objeto de estudo desta pesquisa onde, é produzido com aditivos que incorporam bolhas de ar no concreto, diminuindo sua massa específica (Stumm; Schweike; Stemmermann, 2018; Trong; Asamoto; Matsui, 2018; He et al., 2018; He et al., 2019). Considerando as diversas utilidades do concreto celular quanto a suas características frente a leveza e menor peso específico, existe uma preocupação quanto ao uso deste tipo de material para peças estruturais de concreto armado, no que diz respeito ao seu comportamento frente a propagação da corrosão das barras de aço, devido à quantidade de vazios no interior do material e à menor resistência mecânica (Du et al., 2020).

A durabilidade do concreto é uma questão essencial, pois permite compreender o desempenho do material durante toda a vida útil de uma estrutura (Kashani et al., 2017). Além disso, ela pode ser afetada pela ação de agentes agressivos externos, como íons cloreto e (CO2) - dióxido de carbono (Shon et al., 2018; Nascimento et al., 2021).

Um dos principais problemas relacionados à durabilidade do concreto armado é a corrosão das barras de aço que pode levar à perda ou degradação das propriedades estruturais do material. De acordo com Badar et al., (2014), concreto de boa qualidade proporciona as condições necessárias para promover o pH da camada passivadora do aço.

A hipótese principal deste estudo é a seguinte: os vazios presentes pela incorporação de ar no interior do concreto celular, "mitigam" a corrosão das barras de aço e tornam o processo assintomático, ou seja, sem rachaduras ou manchas na face externa do elemento? Esta hipótese se torna viável observando que os concretos que passam pelo processo do ciclo de congelamento-degelo são "protegidos" com a incorporação intencional de ar.

Em resumo, então, o objetivo principal do estudo é avaliar o comportamento dos elementos de concreto armado sob o processo de corrosão ao utilizar concreto celular (com ar incorporado). Esta pesquisa não só fornece uma referência para determinar o comportamento do concreto celular, mas também como uma proposta que abrande algumas informações úteis para sua aplicação no setor da construção civil.

2. Procedimento experimental

2.1 Materiais

Para a fabricação do concreto celular, foram utilizados os parâmetros estudados por Mariz (2013), do qual, realizou avaliações de durabilidade sobre o concreto celular. Os parâmetros de teste foram selecionados como base inicial para os procedimentos de dosagem e seus resultados, quanto a massa específica, foram semelhantes aos analisados neste estudo.

O cimento utilizado foi o tipo CPV - ARI MAX, marca nacional. Este tipo de aglomerante foi escolhido devido a seu rápido ganho de resistência e ausência de aditivos.

O teor de adições minerais que contém em outros tipos de cimento, poderia contribuir para o refino e preenchimento dos poros no interior do concreto, o que dificulta a entrada de agentes agressivos e, consequentemente, impede o início do processo de corrosão das barras de aço.

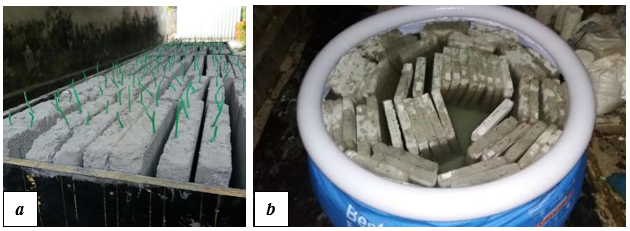

Foi utilizado o agregado miúdo natural (areia), de origem quartzosa, da região Metropolitana de Recife/PE. A areia natural foi adquirida por uma empresa levando em consideração as características físicas da mesma. O material estava em estado úmido e, portanto, foi necessário corrigir o teor de água por secagem natural. Para garantir o teor de umidade, 600 g de material foram dispostas numa estufa por cerca de 24 horas a uma temperatura de 100°C ± 2°C e, após este procedimento, 300 g foram utilizados para o teste de caracterização granulométrica levando em consideração a granulometria do agregado miúdo de acordo com a norma NBR NM 248 (ABNT, 2003). Nesse contexto, foi necessário analisar a zona ótima de utilização do agregado miúdo (areia), pois o mesmo pode influenciar na densidade ideal do composto cimentício (concreto). Através da distribuição granulométrica dos agregados, foi possível obter parâmetros como MF - (módulo de finura) de 2,93 e Dmáximo - (diâmetro máximo) de 4,5 mm, sendo classificado como agregado miúdo com grãos médios bem distribuídos. Os resultados podem ser vistos na (Figura 1).

|

||||

| Figura 1. Curva granulométrica (agregado miúdo). | ||||

Os agregados graúdos (britas), também foram analisados e, após a classificação granulométrica, foi observado que, os mesmos, possuem um Dmáximo de 12,5 mm e MF de 6,48. Este valor foi escolhido levando em consideração a espessura da placa de concreto com apenas (e = 50 mm), respeitando a recomendação de que o Dmáximo seja menor ou igual a 1/4 da menor dimensão do molde. A curva granulométrica do material não foi exposta nesta pesquisa, mas o tipo de agregado utilizado foi classificado como cascalho 1.

Os Aditivos utilizados foram: aditivo 1 - Techniflow 520, de MC Bauchemie. Este aditivo plastificante foi utilizado na dosagem matricial do concreto com massa específica normal (família R); aditivo 2 - Gethal 2011, da Gethal. É um aditivo orgânico/químico concentrado a base atmosférica. É utilizado na produção de concretos com massa específica inferior a 2000 kg/m³ (famílias L1, L2 e L3). Após os testes preliminares, o traço unitário utilizado para a produção dos corpos-de-prova foi: 1Cimento: 2,2Areia: 2,6Brita: 0,60(a/c) (relação mistura por peso) onde, em massa, obteve-se 353 kg/m³ de cimento, 776,6 kg/m³ de areia, 917 kg/m³ e 211,8 litros de água; M% = 55% (conteúdo de argamassa); A% = 10,5% (relação água-material seco); Aditivo plastificante = 0,6%. Para o concreto leve, o aditivo plastificante foi substituído pelo filtro de ar (0,1% correspondente a massa de cimento), variando o tempo de mistura.

2.2 Métodos

2.2.1 Preparação das barras de aço

Antes dos testes, as barras foram higienizadas de acordo com a norma internacional G1-03 (ASTM, 2017). 72 barras de aço de cada bitola (6,3 mm, 8,0 mm e 10,0 mm) foram cortadas com 30 cm de comprimento e 48 barras de cada bitola foram cortadas com 20 cm de comprimento. Após este processo, as barras de aço foram colocadas em uma solução feita com 500 ml de ácido clorídrico, 3,5 g de hexametilenotetramina e 1 L de água por 15 minutos. Em seguida, foram lavadas sob água corrente com a ajuda de escovas de aço, onde a camada de óxido superficial e as impurezas foram removidas. Após a secagem, as barras foram pesadas antes da indução do processo corrosivo.

2.2.2 Corpos-de-prova utilizados para análise

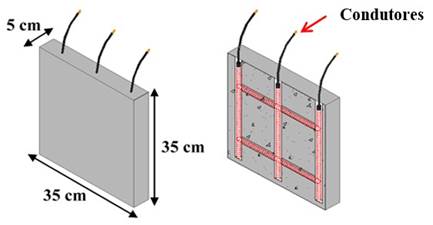

A metodologia utilizada para desenvolver este estudo, foi organizada para desenvolver condições para compreender o comportamento de elementos leves de concreto armado (concreto celular) sob o processo de corrosão das armaduras. Ao longo do processo, os elementos do material foram avaliados através de testes eletroquímicos (potenciais de corrosão e resistividade) e testes físicos em barras de aço (perda de massa e resistência à tração). Os corpos-de-prova foram desenvolvidos na forma de uma placa, (35 cm de largura x 35 cm de altura x 5 cm de espessura) como pode ser visto na (Figura 2).

Figura 2.

Representação esquemática da configuração do corpos-de-prova.

Os condutores de cobre permitiram a conexão das barras de aço com o exterior, controlando assim, o potencial de corrosão. A escolha de utilizar placas com apenas 5 cm de espessura, tinha o objetivo de facilitar a ativação do processo corrosivo através da entrada de íons cloreto, reduzindo a distância entre a barra e a superfície externa. As amostras foram distribuídas entre concretos com massa específica comum (referência) e três tipos de famílias de concreto celular - (L1, L2 e L3) com massas específicas leves. Esta distribuição pode ser vista em (Tabela 1).

Tabela 1. Número de placas desenvolvidas e respectivos comportamentos mecânicos.

Familias de concretos

Massa específica no estado fresco (kg/m3)

Bitolas de aço – CA 50 (mm)

Número total de corpos-de-prova

Resistência à compressão (MPa)

6.3

8

10

R

2.3

6

6

6

18

33.5

L1

1.9

6

6

6

18

8.94

L2

1.7

6

6

6

18

2.15

L3

1.5

6

6

6

18

0.61

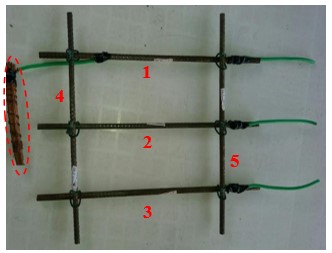

Para fins de análise, foi desenvolvida uma malha de aço com três barras verticais e duas barras horizontais, totalizando cinco barras dentro de cada molde de concreto. As barras verticais servem como elementos de conexão para as três barras horizontais (Figura 3), criando uma maior densidade de aço dentro da placa e, consequentemente, aumentando a possibilidade de observar os sintomas característicos de corrosão do aço.

Figura 3.

Processo de organização e conexão das barras de aço.

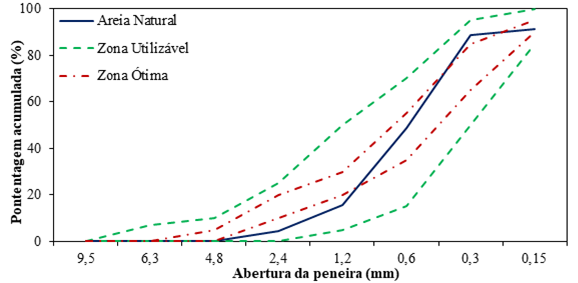

Para produzir os corpos-de-prova, foram utilizadas oito placas (2,10 m x 1,20 m) de madeira revestida com espessura de 18 mm. A fôrma revestida foi escolhida para proporcionar um melhor acabamento superficial das placas de concreto e, além disso, para otimizar a produção, o transporte e a concretagem das mesmas. Assim, foi escolhido um modelo retangular com dimensões de (1,50 m x 0,65 m x 0,35 m), com divisórias internas. Cada molde retangular contém 36 fôrmas. Este modelo é mostrado na (Figura 4).

Figura 4.

Molde retangular com capacidade de produzir 36 fôrmas.

2.2.3 Produção dos corpos-de-prova de concreto e remoção das fôrmas

Um total de 72 placas (35 cm x 35 cm x 5 cm) foram produzidas e também foram realizados corpos-de-prova cilíndricos para os testes de caracterização mecânica do concreto, mas os resultados não foram apresentados nesta pesquisa. Devido à finura da placa, apenas 5 cm, a fim de facilitar a operação de concretagem e garantir um bom acabamento e preenchimento das fôrmas, não foram utilizados espaçadores para alinhar a malha metálica. As barras foram centralizadas no interior do molde à mão. Após a remoção das placas, elas foram mantidas protegidas a incidência direta da chuva e do sol por (28 dias) e o processo de molhagem e secagem em solução de água salgada foi iniciado. Antes do início do processo de corrosão, foi realizada uma inspeção visual com registro fotográfico para manter as características físicas externas das placas.

2.2.4 Indução de corrosão de barras de aço

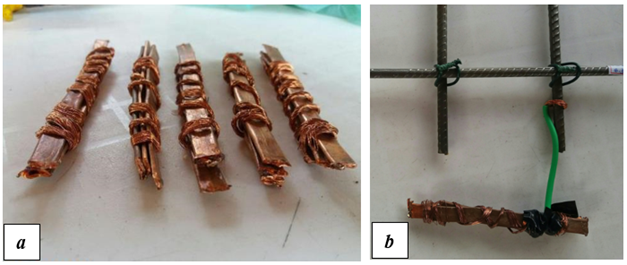

Dois procedimentos foram utilizados para induzir a corrosão das barras de aço contidas nas placas de concreto. O primeiro procedimento, chamado (tipo 1), aplicava o princípio da corrosão galvânica. O cobre funciona como um cátodo e o aço torna-se o ânodo, perdendo elétrons (corrosão). Além disso, o material foi conectado à malha de aço (Figura 5 (a) e (b)) de cada placa, localizado no fundo da fôrma.

Figura 5.

(a) Cobre para incidência da corrosão galvânica; (b) Material conectado a malha de aço.

O segundo procedimento (tipo 2) de indução de corrosão foi realizado através da inserção das placas de concreto já moldadas (Figura 6 (a) e (b)), através de repetidos ciclos úmidos e secos utilizando água em solução com 5% de NaCl (cloreto de sódio), com base na literatura e também em pesquisas realizadas por Ye et al., (2017). Após os 28 dias, uma outra inspeção visual e testes eletroquímico (potencial e resistividade) foram realizados antes de iniciar o processo de imersão das placas. Um ciclo completo consistiu em três dias de imersão (cerca de 25 cm de água cobrindo as placas) e quatro dias de secagem ao ar (protegido da incidência direta da luz solar).

2.2.5 Testes para controle da produção de concreto

Durante a produção dos concretos, foram realizados dois testes para controlar suas características. Foram eles: massa específica de concreto no estado fresco e endurecido, realizados de acordo com a NBR 9833 (ABNT, 2008) e, para concreto leve, o resultado foi obtido de acordo com os procedimentos instituídos pela NBR 12644 (ABNT, 2014). Foram realizados testes de caracterização do concreto para cada família conforme suas massas específicas, a fim de ter parâmetros comparativos e seus respectivos comportamentos durante o processo de corrosão das barras de aço.

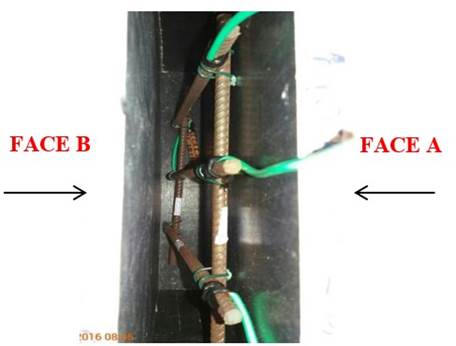

2.2.6 Revestimento das barras de aço e espessura das placas de concreto

A fim de verificar o revestimento das barras de aço em ambas as faces das placas após a concretagem, foi utilizado equipamento baseado em sensores eletromagnéticos. Este equipamento, o Ferroscan PS200 da Hilti, foi utilizado para estimar a média de revestimento das barras em cada uma das placas. Além disso, algumas imagens foram feitas para verificar o posicionamento das barras. A e B foram nomenclaturas dadas às faces das placas para representar o posicionamento da malha de aço, conforme indicado na (Figura 7).

Figura 7.

Esquema de representação das faces A e B das placas.

Em seguida, a espessura das placas foi medida com uma fita para calcular a cobertura das barras de aço em relação à face A.

2.2.7 Testes de monitoramento físico

O teste de controle físico foi dividido em duas fases: inspeção visual das placas e perda de massa. Quanto à inspeção visual das placas, foi realizada uma primeira análise alguns dias após a concretagem e antes do início dos ciclos de umedecimento e secagem. Durante o período de estudo, outras inspeções visuais foram realizadas ao final de cada ciclo de imersão incidida nas placas para monitorar a evolução da degradação. Para analisar a aparência visual das placas, foi desenvolvido um critério de avaliação para este estudo baseado na existência de manchas de corrosão e fissuras características que podem aparecer na superfície, como mostrado na (Tabela 2).

| Tabela 2. Critério para avaliação visual do nível de degradação da laje. | ||||||||||||||

| Sem manchas ou rachaduras | Não relevante | |||||||||||||

| Até três pequenas manchas | Deterioração suave | |||||||||||||

| Entre quatro e cinco manchas pequenas e/ou uma grande | Moderado | |||||||||||||

| Mais de cinco manchas pequenas e/ou mais de uma grande | Alto | |||||||||||||

| Rachaduras e manchas de corrosão | Muito alto | |||||||||||||

O segundo tipo de teste de monitoramento físico, foi a avaliação da massa das barras perdidas no final do processo de corrosão. Com estas informações, foi possível verificar quais placas e quais famílias foram mais afetadas pelo tempo de exposição ao agente agressivo. Depois de remover todas as barras de aço, elas foram limpas com uma solução de ácido clorídrico e água, removendo todos os resíduos de concreto que poderiam ter aderido às barras, bem como os produtos de corrosão em excesso. Após uma limpeza completa, cada barra foi pesada, o que permitiu verificar a perda de massa, comparando os valores antes e depois do período de estudo. A NBR 7480 (ABNT, 2007) indica os requisitos e critérios para o uso de barras de aço para concreto armado. Para este caso, a norma estabelece o valor para a massa das barras por unidade de comprimento, de acordo com cada bitola, e também valores de tolerância.

2.2.8 Testes de monitoramento eletroquímico

Dois tipos de testes foram utilizados para monitorar a evolução e a probabilidade de corrosão das barras de aço presentes nas placas ao longo do tempo, o potencial de corrosão e a resistividade da superfície de concreto. O teste de potencial de corrosão foi realizado de acordo com o C 876 (ASTM, 2015), que orienta a avaliação dos critérios do teste. O equipamento utilizado foi o Canin+ da Proceq+. Foram testados doze pontos em cada placa: três linhas horizontais, uma na parte superior, uma no meio e uma na parte inferior, com quatro pontos em cada linha. Estes pontos foram localizados a 10 cm de distância. Desta forma, foi possível mapear todo o potencial de corrosão das placas em diferentes partes.

Para medir a resistividade superficial do concreto, foi utilizado o método dos quatro eletrodos (método Wenner) com o equipamento Resipod da Proceq. Assim como no teste de potencial de corrosão, a água foi pulverizada sobre a superfície do concreto antes de se fazer as leituras. Como recomendado por TC154-EMC (RILEM, 2003), cada medida de resistividade tomada, foi uma média de cinco leituras feitas a alguns milímetros de distância. Antes do início de cada ciclo de umedecimento e secagem, ou seja, após o período de secagem de quatro dias, imediatamente antes da reimersão das placas em água, foram realizados os testes de monitoramento eletroquímico mencionados acima.

3. Resultados e discussões

A hipótese principal deste estudo questiona se o processo de corrosão das barras de aço no concreto celular pode ser assintomático (sem rachaduras ou manchas), diferente do concreto tradicional e, para isso, algumas considerações devem ser feitas. Não foi observada nenhuma ocorrência de fissuras em nenhuma das placas de concreto celular e nem no traço de referência (R). Quanto à coloração, apenas 7 placas (10%) eram assintomáticas, três da família R e quatro da família L1.

Não foi possível afirmar, somente com as condições desenvolvidas neste estudo, que o processo de corrosão das barras de aço no concreto leve não gerará rachaduras. Namkung et al., (2019) e Pachla et al., (2021) afirmam que para maiores valores de perda de massa, diferentes daqueles encontrados aqui, um maior volume de produtos de corrosão é gerado, levando a maiores tensões de expansão e, consequentemente, ao surgimento de micro fissuras.

De acordo com Zhang et al., (2020), a porosidade e o tamanho dos poros exercem efeitos significativos sobre os comportamentos mecânicos do concreto celular. A fase inicial de compactação do material tem um certo grau de dependência da porosidade, o que é explicado pelo colapso e compactação dos poros de superfície ou defeitos. Embora 90% das placas tenham tido cores em diferentes graus e intensidades, o revestimento variável destas placas deve ser levado em consideração.

A ocorrência de manchas mais frequentes foi encontrada na face "A". Ao se analisar a quantidade estimada de revestimento, em geral, para todas as famílias, a face "A" era mais fina que a face "B". É possível que comportamentos diferentes sejam encontrados quando há maior cobertura e uniformidade.

Uma informação interessante sobre as placas da família L1, que estavam assintomáticas, está relacionada com sua cobertura frente a proteção das barras de aço. Três, das quatro, tinham coberturas mais finas do que a média da família, e ainda assim não houve formação de fissuras. Estes resultados não corroboram as análises realizadas por Green (2020), onde relata que o processo de corrosão e, consequentemente, o manchamento, é independente da cobertura das barras de aço e ocorre expressivamente em ambientes agressivos.

As placas das famílias L2 e L3, as mais porosas, foram classificadas visualmente como mais degradadas, como foi verificado pela perda de massa através de testes de monitoramento eletroquímico. Houve também uma acentuada diminuição da resistência à compressão quando quantidades maiores de ar foram integradas ao concreto. Para isto, algumas placas tiveram maior perda de massa das barras de aço, e a família L3 teve a segunda maior porcentagem de perda.

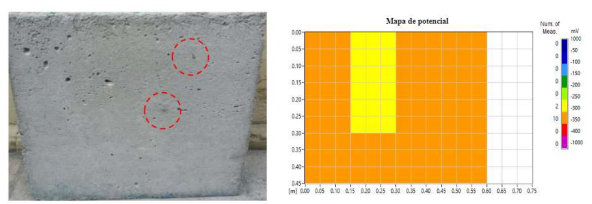

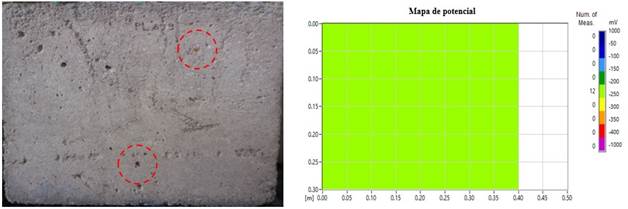

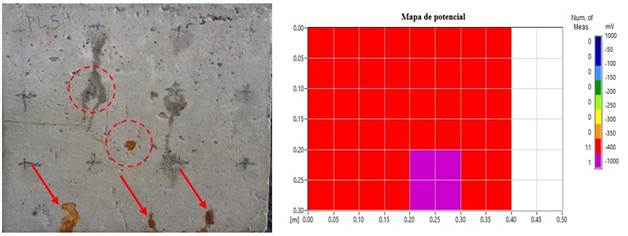

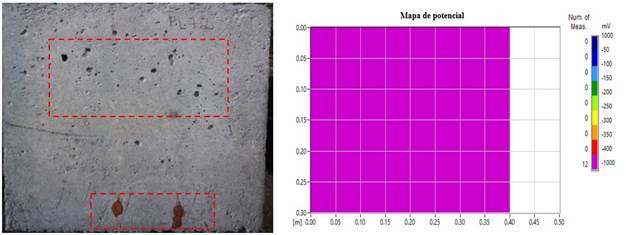

Para maiores níveis de perda de massa, é esperado que uma maior quantidade de produtos de corrosão seja formada e isto aparecerá mais intensamente na superfície das placas, como visto no estudo de Du et al., (2020). Entretanto, o resultado de algumas das placas em relação ao processo de corrosão e coloração foi contrário às expectativas. Estas placas foram classificadas visualmente como tendo uma degradação leve. Este é um exemplo onde existe a possibilidade dos poros "absorverem" as manchas (Figura 8 (a) e (b)) e na (Figura 9 (a) e (b)) e, este comportamento, também foi visto por Liu et al., (2020) e Liu et al., (2021).

|

||||

| Figura 8. (a) “Absorção” dos produtos de corrosão através dos poros; (b) Mapa relativo ao potencial de corrosão (efeitos graves não aparentes). | ||||

|

||||

| Figura 9. (a) “Absorção” dos produtos de corrosão através dos poros; (b) Mapa relativo ao potencial de corrosão (efeitos graves não aparentes). | ||||

Mesmo que esta seja uma ocorrência isolada dentro de um comportamento geral, ela não deve ser ignorada. Finalmente, com relação à durabilidade e outras propriedades do concreto, observou-se que os concretos leves estudados eram mais suscetíveis à degradação das barras de aço do que os concretos de referência.

Chung et al., (2019), Dong et al., (2020), Al-Shwaiter, Awang e Khalaf (2021) relatam que a incorporação de materiais de baixa densidade em concretos reduz o consumo de energia, mas tem características que atendem a propriedades mecânicas mínimas para serem efetivamente utilizados como materiais de construção.

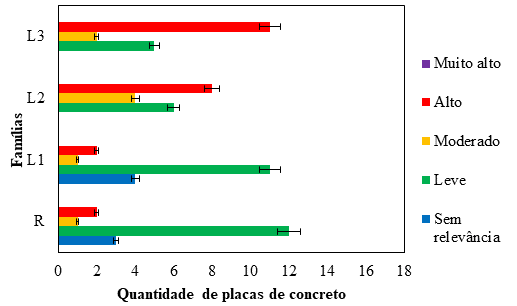

3.1 Inspeção visual

Das 18 placas de cada família, o grupo R tinha 67% classificadas como de grau leve e duas sem relevância. A segunda família "melhor" em termos de menor degradação visual, L1, apresentou apenas duas placas classificadas como tendo um alto grau de degradação. As duas famílias mais degradadas visualmente, de acordo com a classificação proposta, eram L2 e L3, tendo 44% e 61% das placas classificadas como de alto grau de degradação, respectivamente. Estas análises podem ser melhor vistas na (Figura 10).

|

||||

| Figura 10. Classificação qualitativa do nível de degradação visual das placas. | ||||

No que diz respeito ao comportamento físico das placas de concreto, percebeu-se que a solução de Na+Cl- - cloreto de sódio desencadeou o processo de corrosão das barras de aço, onde alguns pontos manchados puderam ser vistos na superfície das placas. Na (Figura 11 (a) e (b)), correspondente as placas da família R, não foram evidenciados um alto nível de degradação e o mapa do potencial de corrosão afirmou que os valores variaram entre -350 mV a -400 mV.

|

||||

| Figura 11. (a) Efeitos da degradação superficial das placas de concreto; (b) Mapa relativo ao potencial de corrosão (efeitos leves). | ||||

Quanto as placas da família L1, percebeu-se que o processo de degradação dado pela presença de cloreto de sódio, afetou a durabilidade das barras de aço, conforme visto na (Figura 12 (a) e (b)). A corrosão pontual foi dada em pontos específicos da placa e as manchas superficiais ocorreram nas regiões, onde a camada de concreto estava mais fina. O mapeamento das barras de aço corroídas, comprovaram que os valores do potencial de corrosão variaram entre -250 mV a -350 mV.

|

||||

| Figura 12. (a) Efeitos da degradação superficial das placas de concreto; (b) Mapa relativo ao potencial de corrosão (efeitos leves). | ||||

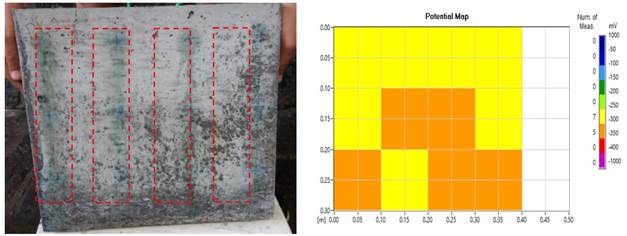

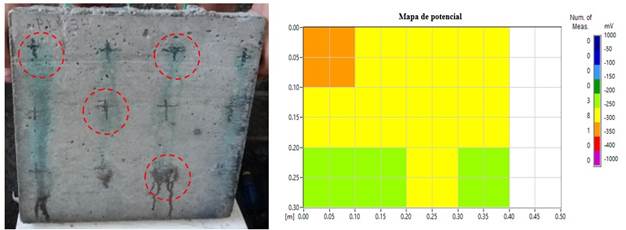

O processo de degradação das armaduras no interior das placas de concreto das famílias L2 e L3, foram as mais severas e as manchas superficiais causadas pelo carreamento dos óxidos à superfície, se deu através do comportamento físico no interior do material. O teor de ar incorporado incidiu em um maior índice de vazios que facilitaram a ingressão dos íons cloreto, potencializando, sobretudo, a corrosão puntiforme. O mapeamento das barras de aço corroídas, comprovaram que os valores do potencial de corrosão variaram entre -400 mV a -1000 mV para ambas as famílias, conforme mostrado na (Figura 13 (a) e (b)) e na (Figura 14 (a) e (b)).

|

||||

| Figura 13. (a) Efeitos da degradação superficial das placas de concreto; (b) Mapa relativo ao potencial de corrosão (efeitos graves). | ||||

|

||||

| Figura 14. (a) Efeitos da degradação superficial das placas de concreto; (b) Mapa relativo ao potencial de corrosão (efeitos graves). | ||||

3.2 Potencial de corrosão

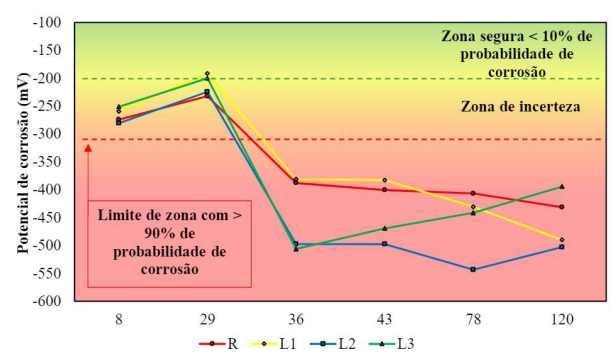

Os critérios de avaliação seguiram os procedimentos propostos pela C 876 (ASTM, 2015). Assim, valores mais eletro-negativos do que -350 mV, a probabilidade de ocorrência de corrosão é de 90%. Valores mais eletropositivos que -200 mV têm uma probabilidade de ocorrência de corrosão de menos de 10%.

Os valores entre estes limites estão na faixa de incerteza. Durante o período experimental, foram realizados 6 testes para medir o potencial de corrosão das placas. O primeiro foi realizado apenas alguns dias após a concretagem e o segundo imediatamente antes do início dos ciclos de imersão de NaCl. Os outros testes foram realizados durante o estudo para acompanhar a evolução da corrosão das barras de aço contidas nas placas de concreto.

Os resultados do potencial de corrosão de cada família podem ser vistos na (Figura 15). Neste sentido, entende-se que o valor que representa o potencial de corrosão da chapa deve ser o mais eletromecânico (ou seja, a pior condição) entre os 12 pontos medidos.

Os pontos mais escuros vistos após o teste, mostram as regiões onde as leituras foram feitas em uma área de (10 cm x 10 cm). Entre as 12 medições do potencial de corrosão, 10 se enquadram na região de incerteza, mas com valores próximos à região segura. Os outros dois pontos estão dentro de uma área com menos de 10% de probabilidade de ocorrência de corrosão.

|

||||

| Figura 15. Comportamento do potencial de corrosão médio das famílias ao longo do tempo. | ||||

Alguns comentários podem ser feitos sobre a variação do potencial de corrosão para as placas de todas as famílias. As primeiras leituras, realizadas apenas alguns dias após a concretagem, estão na região localizada na zona de incerteza. Segundo Hou et al., (2021) isto ocorre devido à presença de cal na superfície do concreto ou à formação de uma película de água sobre a barra de aço.

Na segunda medição, há uma tendência para o potencial de deslocamento para a zona "segura", com uma probabilidade de corrosão inferior a 10%. Este comportamento é atribuído ao maior período de cura, com as placas sendo mais secas e protegidas. Imediatamente após a segunda leitura, começou o período de imersão.

Na terceira leitura (aos 36 dias), é possível verificar uma queda repentina no potencial de corrosão, especialmente para as famílias mais porosas (L2 e L3). Ao comparar a família L3 com a família R, pode-se ver que a medida do potencial de corrosão a 120 dias é menos eletronegativa, mostrando -394 mV comparado ao resultado da família R que é -431 mV, ou seja, 9% menos que a família R, ocorrendo devido à alta atividade eletrolítica dos íons cloreto.

3.3 Resistividade elétrica

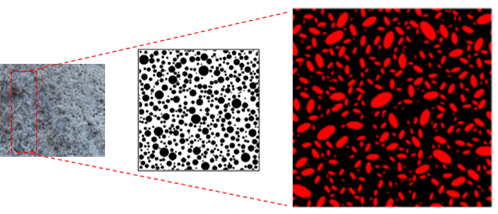

Para compreender os efeitos da resistividade elétrica no concreto celular, se é necessário analisar os parâmetros microestruturais do material, porém não foi uma variável de estudo nesse artigo. De acordo com She et al., (2018), Han, Lee e Byun (2021) a formação de vazios ou microporos na matriz do composto cimentício, potencializa a indução de agentes agressivos como o NaCl, pois a dimensão desses poros pode variar entre 100 μm a 350 μm, além das diferentes formas como pode ser visto na (Figura 16). Os autores ainda informam que, quanto maior o raio dos poros, maior a resistividade elétrica, estes variando entre 2 μm a 5 μm.

|

||||

| Figura 16. Exemplos de poros distribuídos aleatoriamente com diferentes formas e microestrutura gerada aleatoriamente com raios entre 2 μm a 5 μm. Fonte: Adaptado de She et al., (2018). | ||||

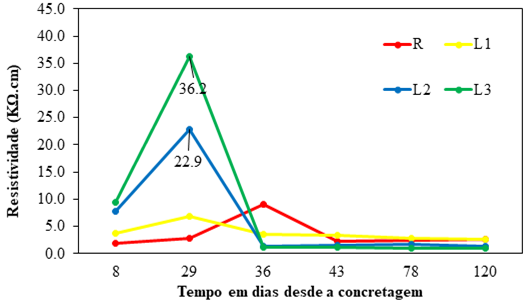

Nesse contexto, o monitoramento das estruturas de concreto armado é necessário, pois há ambientes, que solicitam das mesmas, maior tempo de vida útil e de serviço. Uma das questões a ser avaliada é o grau de degradação das estruturas, frente a permeabilidade ao cloreto de sódio (Yi et al., 2020). Segundo Lynch, Farrar e Michaels (2016), a resistividade elétrica é um parâmetro aplicado na detecção de danos, mas os resultados dessa técnica, em alguns compósitos cimentícios, talvez não sejam viáveis devido à influência incerta de muitos fatores nas medições obtidas. Consequentemente, há diversos estudos sobre a influência de fatores individuais para melhorar a confiabilidade dos resultados, tais quais: geometria do corpo-de-prova, relação água/ cimento, tipos de materiais percussores, tamanho dos agregados, condições de cura e a presença de barras de aço (Sanchez et al., 2016). Para esse estudo, foram desenvolvidas placas em concreto, contendo barras de aço em seu interior e, com relação à medição da resistividade elétrica das placas durante o período da permeabilidade do NaCl, foram observados valores mais altos inicialmente para as famílias L2 e L3 com 22,9 KΩ.cm e 36,2 KΩ.cm, respectivamente, dos quais podem ser vistos na (Figura 17).

|

||||

| Figura 17. Comportamento da resistividade da superfície de concreto ao longo do tempo. | ||||

Pesquisas realizadas por Dong et al., (2020), corroboraram com os resultados obtidos nesse estudo, pois a resistividade elétrica de suas amostras aumentou acentuadamente de 4,5 KΩ.cm para 16 kΩ.cm em 29 dias. Para melhor contextualizar esse ponto, um período de "repouso" mais longo em um local seco protegido da chuva e do sol, potencializa a resistividade especificamente para matrizes cimentícias com níveis mais altos de ar incorporado (podendo perder mais facilmente a umidade retida) até 29 dias, devido à quantidade de poros formados.

Após o início das imersões, observa-se uma queda acentuada na resistividade, permanecendo até o final do período de estudo em torno de valores de 1 a 10 KΩ.cm, indicando uma alta taxa de atividade/corrosão, de acordo com os critérios adotados. Os dados corroboram com os estudos realizados por Michel, Sørensen, Geiker (2021), onde os resultados não indicaram nenhuma diferença significativa na resistividade elétrica, pois variaram entre 0,5 a 2,5 KΩ.cm.

Os estudos conduzidos por Alnahhal et al., (2021) e Lokeshwari et al., (2021) indicam que o uso de materiais de menor densidade no concreto celular, pode melhorar a resistividade elétrica, onde ela varia de 2,5 kΩ.cm a 5,0 kΩ.cm. Os resultados não corroboram os obtidos no estudo, pois quanto maior a porcentagem de ar incorporado, maior a taxa de corrosão das barras de aço. Este comportamento pode, possivelmente, ser explicado pela presença constante de íons cloreto (eletrólitos fortes, facilitando o movimento iônico) e a possível retenção de umidade dentro das placas de concreto, uma vez que foram dispostos a seco ao ar por períodos de 4 dias.

Com relação à resistividade elétrica da superfície das placas, todas as famílias tiveram comportamentos semelhantes. Segundo Dong et al., (2020), uma hidratação mais intensa pode acarretar um maior consumo de cimento e, sobretudo, elevadas temperaturas entre o interior e o exterior do concreto devido ao calor liberado. Esse processo pode formar microestruturas que permitem a passagem de partículas de íons cloreto no interior do composto cimentício e, por sua vez, uma menor resistividade elétrica. Por outro lado, os primeiros cem dias do período de cura são significativos para assegurar uma resistividade elétrica suficiente para conter a difusividade dos íons cloreto, pois quanto mais denso, menor a porosidade do material.

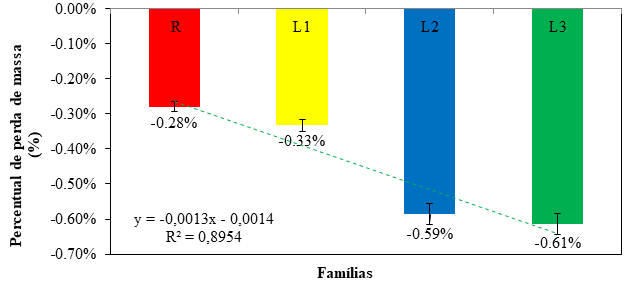

3.4 Perda de massa

A perda total de massa das barras de aço por família seguiu uma sequência, como mostrado na (Figura 18). As famílias L2 e L3, além de demonstrarem valores potenciais de corrosão mais eletronegativos, bem como um grau visual mais degradado (quantitativa e qualitativamente), também obtiveram maior perda de massa de aço (valores absolutos e percentuais).

|

||||

| Figura 18. Porcentagem da perda total de massa das barras de aço por família. | ||||

Dentre as análises realizadas, foi observado que as placas de concreto possuem um percentual de perda de massa das barras de aço próximo de 2%, porém quando foram analisadas em conjunto (famílias), esse valor variou entre 0,6% a 1%. Um período mais longo de imersão na solução de NaCl provavelmente produziria valores mais altos de perda de massa, mas para este estudo não foi necessário, uma vez que os resultados obtidos são consideráveis frente a formação dos produtos de corrosão. Nesse contexto, a família L3 teve uma porcentagem maior de perda de massa (Figura 19), quando comparada com as famílias L1 (Figura 20) e L2 (Figura 21). Esse comportamento pode ter ocorrido devido ao conteúdo de ar formado na mistura do material na matriz cimentícia, tornando-a fixa. Outra variável que pode ser levada em consideração, é o tempo de mistura dos traços de concreto que foi entre 5 min a 20 min, onde o conteúdo de ar formado variou entre 5% a 40%.

|

||||

| Figura 19. Perda de massa das barras de aço (L3). | ||||

|

||||

| Figura 20. Perda de massa das barras de aço (L2). | ||||

|

||||

| Figura 21. Perda de massa das barras de aço (L1). | ||||

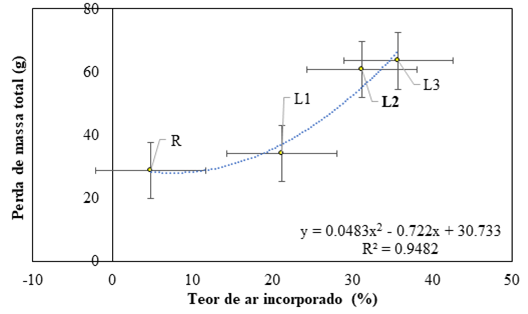

Na (Figura 22), observa-se que quanto maior a percentual de ar incorporado no interior do composto cimentício (concreto celular), maior é a perda total de massa das barras de aço, pois o índice de vazios facilita a entrada de agentes agressivos. Ao observar a interação das variáveis dependentes e independentes, percebeu-se que o avanço dos produtos da corrosão frente ao teor de ar incorporado cresce exponencialmente como pode ser analisado pelo R² = 0,9482.

|

||||

| Figura 22. Regressão linear dos dados obtidos. | ||||

A perda de massa da família L3 (concreto celular) foi 55% maior do que a da família R (concreto de referência). Estes resultados mostram que o conteúdo de ar incorporado ao concreto deve ser inferior a 10%, pois interfere na melhoria das propriedades mecânicas e, além disso, potencializa o processo de corrosão das barras de aço integradas no interior do material.

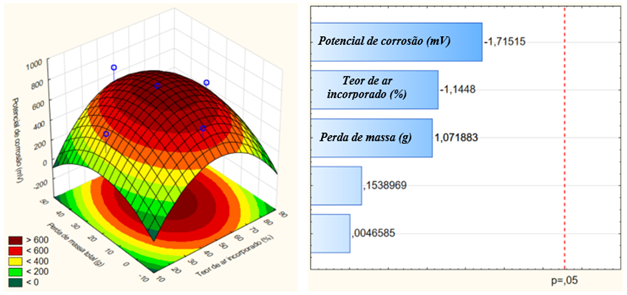

Nesse sentido baixa resistividade da massa do concreto, tendem a valores de (Ecorr) menos eletropositivos, destacando que as leituras de potencial de corrosão nem sempre estão atribuídas ao tempo de exposição do material em ambientes agressivos, mas também ao tipo de aditivo utilizado e a perda de massa das barras de aço no interior do composto cimentício. Para melhor contextualizar esse ponto, na (Figura 23 (a)), foi percebido que todas as famílias (R, L1, L2 e L3) tiveram leituras de potencial de corrosão entre -250 mV a -600 mV, porém os dados não foram estatisticamente diferentes a 5% de variância, como mostrado no diagrama de Pareto (Figura 23 (b)).

|

||||

| Figura 23. (a) Superfície resposta quanto as variáveis que influenciam o potencial de corrosão; (b) diagrama de Pareto. | ||||

4. ConclusÕes

Ao investigar se a corrosão de armaduras em concretos celulares é assintomática, não foi observada para nenhuma família de concreto ensaiado a presença de fissuras. Contudo, se faz necessário pontuar que em relação ao surgimento de fissuras, vale salientar que a não ocorrência se deu para os parâmetros específicos deste trabalho, por exemplo, o cobrimento utilizado (5 mm) sob condições severas de exposição a ciclos de molhagem e secagem em solução de NaCl. Outras considerações foram relevantes quanto aos ensaios realizados, tais quais:

- Em relação ao manchamento, apesar do alto índice de placas apresentarem este sintoma, a ocorrência pode estar relacionada ao cobrimento variável entre as faces das placas (A e B). Entretanto, as famílias de concreto que tiveram maiores teores de ar incorporado, obtiveram maior absorção de água, menor massa específica e resistência à compressão.

- Com relação aos ensaios, as famílias L2 e L3 (maiores teores de ar), apresentaram-se mais degradadas, visualmente, bem como obtiveram as maiores perdas de massa de aço. Dessa forma, a hipótese inicial, diante dos resultados e análises feitas, pode ser descartada, pois de acordo com os resultados obtidos, quanto maior a incorporação de ar, ao invés de mitigar a corrosão ocorreu um aumento da probabilidade de o concreto apresentar a corrosão de armadura.

- Quanto às análises de inspeção visual, o grupo R tinha 67% das placas classificadas como de grau leve e duas placas sem relevância. Com o percentual de 0,1%, a família L1, tinha um grau de degradação mais baixo que as famílias L2 e L3, tendo 44% e 61% das placas classificadas como alto grau de degradação, respectivamente;

- Com relação ao potencial de corrosão, as famílias R, L1, L2 e L3 têm o mesmo comportamento em 29 dias, com medição mais eletropositiva de -200 mV. Durante os 120 dias, o potencial de corrosão da família L3 é menos eletronegativo e possivelmente ocorre devido à alta atividade eletrolítica dos íons cloreto nas camadas mais internas do concreto celular;

- Quanto aos resultados da resistividade elétrica, sabe-se que em 29 dias as famílias L2 e L3 tiveram um grande aumento devido à estabilidade interna dos vazios e à presença de água que é facilmente perdida. Este comportamento proporciona ao concreto celular das duas famílias um risco de corrosão insignificante, já que é maior que 20 KΩ.cm. A partir de 36 dias, todas as famílias apresentam um risco muito alto de corrosão, já que os valores obtidos estão entre 0 e 5 KΩ.cm;

5. Agradecimentos

Esta pesquisa é de grande relevância para a comunidade científica/acadêmica e não seria possível sem a colaboração de todos os participantes. Agradecemos também à Universidade de Pernambuco, à Universidade Católica de Pernambuco e, sobretudo, às agências de fomento à pesquisa do CNPq “Conselho Nacional de Desenvolvimento Científico e Tecnológico” e da CAPES “Coordenação de Aperfeiçoamento de Pessoal de Nível Superior”

REFERÊNCIAS

ABNT - Associação Brasileira de Normas Técnicas. (2003), NBR NM 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2007), NBR 7480: Aço destinado a armaduras para estruturas de concreto armado - Especificação. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2008), NBR 9833: Concreto fresco - Determinação da massa específica, do rendimento e do teor de ar pelo método gravimétrico. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2014), NBR 12644: Concreto celular estrutural - Determinação da densidade do concreto no estado fresco. Rio de Janeiro.

Al-Shwaiter, A., Awang, H., Khalaf, M. A. (2021), The influence of superplasticiser on mechanical, transport and microstructure properties of foam concrete. Journal of King Saud University - Engineering Sciences. 1(1):1-9. http://dx.doi.org/10.1016/j.jksues.2021.02.010

Alnahhal, A. M., Alengaram, U. J., Yusoff, S., Singh, R., Radwan, M. K. H., Deboucha, W. (2021), Synthesis of sustainable lightweight foamed concrete using palm oil fuel ash as a cement replacement material. Journal of Building Engineering. 35(1):1-12. http://dx.doi.org/10.1016/j.jobe.2020.102047

ASTM G1-03, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete, ASTM International, West Conshohocken, PA, 2017.

ASTM C876-15, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete, ASTM International, West Conshohocken, PA, 2015.

Badar, S., Patil, K. K., Bernal, S. A., Provis, J.L., Allouche, E. N. (2014), Corrosion of steel bars induced by accelerated carbonation in low and high calcium fly ash geopolymer concretes. Construction and Building Materials, 62(1):79-89. http://dx.doi.org/10.1016/j.conbuildmat.20114.03.015

Chung, S-Y., Elrahman, M. A., Kim, J-S., Han, T-S., Stephan, D., Sikora, P. (2019), Comparison of lightweight aggregate and foamed concrete with the same density level using image-based characterizations .Construction and Building Materials. 211(1):988-999. http://dx.doi.org/10.1016/j.conbuildmat.2019.03.270

Dong, Y., Su, C., Qiao, P., Sun, L. (2020), Microstructural crack segmentation of three-dimensional concrete images based on deep convolutional neural networks. Construction and Building Materials. 253(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2020.119185

Dong, W., Huang, Y., Lehane, B., Ma, G. (2020), XGBoost algorithm-based prediction of concrete electrical resistivity for structural health monitoring. Automation in Construction. 114(1):1-11. http://dx.doi.org/10.1016/j.autcon.2020.103155

Du, F., Jin, Z., She, W., Xiong, C., Feng, G., Fan, J. (2020), Chloride ions migration and induced reinforcement corrosion in concrete with cracks: a comparative study of current acceleration and natural marine exposure. Construction and Building Materials. 263(1):1-11. http://dx.doi.org/10.1016/j.conbuildmat.2020.120099

Green, W. K. (2020), Steel reinforcement corrosion in concrete - an overview of some fundamentals .Corrosion Engineering, Science and Technology. 55(4):289-302. http://dx.doi.org/10.1080/1478422x.2020.1746039

Han, W., Lee, J. S., Byun, Y. H (2021), Volume, strength, and stiffness characteristics of expandable foam grout. Construction and Building Materials. 274(1):1-16. http://dx.doi.org/10.1016/j.conbuildmat.2020.122013

He, T., XU, R.., Chen, C., Yang, L., Yang, R., Yongqi, D. (2018), Carbonation modeling analysis on carbonation behavior of sand autoclaved aerated concrete. Construction and Building Materials. 189(1):102-108. http://dx.doi.org/10.1016/j.conbuildmat.2018.08.199

He, X., Zheng, z., Yang, J., Su, Y., Wang, T., Strnadel, B. (2019), Feasibility of incorporating autoclaved aerated concrete waste for cement replacement in sustainable building materials. Journal of Cleaner Production. 19(2):2-49. https://doi.org/10.1016/j.jclepro.2019.119455

Hou, L., Li, J., Lu, Z., Niu, Y. (2021), Influence of foaming agent on cement and foam concrete. Construction and Building Materials. 280(1):1-13. http://dx.doi.org/10.1016/j.conbuildmat.2021.122399

Kanellopoulos, A., Savva, P., Petrou, M. F., Ioannou, I., Pantazopoulou, S. (2020), Assessing the quality of concrete - reinforcement interface in Self Compacting Concrete. Construction and Building Materials. 240(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2019.117933

Khodabakhshian, A., Brito, J., Ghalehnovi, M., Shamsabadi, E. A. (2018), Mechanical, environmental and economic performance of structural concrete containing silica fume and marble industry waste powder. Construction and Building Materials. 169(1):237-251. http://dx.doi.org/10.1016/j.conbuildmat.2018.02.192

Kashani, A., Ngo, T. D., Mendis, P., Black, K. R., Hajimohammadi, A. (2017), A sustainable application of recycled tyre crumbs as insulator in lightweight cellular concrete. Journal of Cleaner Production. 17(3):1-32. https://doi.org/10.1016/j.jclepro.2017.02.154

Liu, X., Ni, C., Meng, K., Zhang, L., Liu, D., Sun, L. (2020), Strengthening mechanism of lightweight cellular concrete filled with fly ash. Construction and Building Materials. 251(1):1-14. http://dx.doi.org/10.1016/j.conbuildmat.2020.118954

Liu, X., Sun, D., Liu, D., Meng, K., Ni, C., Shao, Z., Sun, L. (2021), Simulation of ultrasonic propagation in porous cellular concrete materials. Construction and Building Materials. 285(1):1-13. http://dx.doi.org/10.1016/j.conbuildmat.2021.122852

Lynch, J. P., Farrar, C. R., Michaels, J. E. (2016), Structural health monitoring: technological advances to practical implementations. Proceedings of the Ieee. 104(8):1508-1512. http://dx.doi.org/10.1109/jproc.2016.2588818

Lokeshwari, M., Bandakli, B. R. P., Tarun, S. R., Sachin, P., Kumar, V. (2021), A review on self-curing concrete. Materials Today: Proceedings. 1(1):1-6. http://dx.doi.org/10.1016/j.matpr.2020.12.859

Mariz, J. C. (2013), “Avaliação comparativa do comportamento mecânico de concretos leves com ar incorporado”. Monograph presented as a partial requirement for Bachelor's degree in Civil Engineering from the Polytechnic School of Pernambuco - University of Pernambuco.

Mechtcherine, V., Michel, A., Liebscher, M., Schneider, K., Großmann, C. (2020), Mineral-impregnated carbon fiber composites as novel reinforcement for concrete construction: material and automation perspectives. Automation in Construction. 110(1):1-8. http://dx.doi.org/10.1016/j.autcon.2019.103002

Michel, A., Sørensen, H. E., Geiker, M. R. (2021), 5 years of in situ reinforcement corrosion monitoring in the splash and submerged zone of a cracked concrete element. Construction and Building Materials. 285(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2021.122923

Namkung, H., Lee, Y-J., Park, J-H., Song, G-D., Choi, J W., Kim, J-G., Park, S-J., Park, J C., Kim, H-T., Choi, Y-C. (2019), Influence of herbaceous biomass ash pre-treated by alkali metal leaching on the agglomeration/sintering and corrosion behaviors. Energy. 187(1):1-13. http://dx.doi.org/10.1016/j.energy.2019.115950

Nascimento, C. F. G., Silva, T. M., Teixeira, I. A. R., Silva, F. G. A., Neves, D. C. M., Pedrosa, P. G. V., Valões, D. C. P., Monteiro, E. C. B. (2021), Influência do agregado reciclado na durabilidade do concreto armado frente a corrosão de armadura desencadeada por carbonatação acelerada. Conjecturas, 21(4):569-599. http://dx.doi.org/10.53660/conj-237-801

Nguyen, Q. D., Castel, A. (2020), Reinforcement corrosion in limestone flash calcined clay cement-based concrete. Cement And Concrete Research. 132(1):1-15. http://dx.doi.org/10.1016/j.cemconres.2020.106051

Pachla, E. C., Silva, D. B., Stein, K. J., Marangon, E., Chong, W. (2021), Sustainable application of rice husk and rice straw in cellular concrete composites. Construction and Building Materials. 283(1):1-11. http://dx.doi.org/10.1016/j.conbuildmat.2021.122770

RILEM TC 154-EMC. Recommendations of RILEM TC 154-EMC: Electrochemical techniques for measuring metallic corrosion Half-cell potential measurements - Potential mapping on reinforced concrete structures. ISSN: 1359-5997. RILEM Publications SARL. Vol 36, 2003.

Sanchez, J., Andrade, C., Torres, J., Rebolledo, N., Fullea, J. (2016), Determination of reinforced concrete durability with on-site resistivity measurements. Materials and Structures. 50(1):1-10. http://dx.doi.org/10.1617/s11527-016-0884-7

She, W., Zhao, G., Cai, D., Jiang, J., Cao, X. (2018), Numerical study on the effect of pore shapes on the thermal behaviors of cellular concrete. Construction and Building Materials. 163(1):113-121. http://dx.doi.org/10.1016/j.conbuildmat.2017.12.108

Shon, C. S., Lee, D., Kim, J. H., Chung, C. W. (2018), Freezing and thawing resistance of cellular concrete containing binary and ternary cementitious mixtures. Construction and Building Materials. 168(1):73-81. https://doi.org/10.1016/j.conbuildmat.2018.02.117

Stumm, A., schweike, U., Stemmermann, P. (2018), Nanostructured high insulating autoclaved aerated concrete. Mauerwerk. 22(5):329-334. http://dx.doi.org/10.1002/dama.201800024

Trong, L. N., Asamoto, S., Matsui, k. (2018), Sorption isotherm and length change behavior of autoclaved aerated concrete. Cement and Concrete Composites. 94(1):136-144. http://dx.doi.org/10.1016/j.cemconcomp.2018.09.003

Ye, H., Jin, X., Fu, C., Jin, N., Xu, Y., Huang, T. (2017), Influence of combined carbonation and chloride ingress regimes on rate of ingress and redistribution of chlorides in concretes. Construction and Building Materials, 140(1):173-183. https://doi.org/10.1016/j.conbuildmat.2017.02.121

Yi, Y., Zhu, D., Guo, S., Zhang, Z., Shi, C. (2020), A review on the deterioration and approaches to enhance the durability of concrete in the marine environment. Cement and Concrete Composites, 113(1):1-14. https://doi.org/10.1016/j.cemconcomp.2020.103695

Zhang, S., Cao, K., Wang, C., Wang, X., Wang, J., Sun, B. (2020), Effect of silica fume and waste marble powder on the mechanical and durability properties of cellular concrete. Construction and Building Materials, 241(1):1-17. http://dx.doi.org/10.1016/j.conbuildmat.2019.117980

Zhang, S., Cao, K., Wang, C., Wang, X., Deng, G., Wei, P. (2020), Influence of the porosity and pore size on the compressive and splitting strengths of cellular concrete with millimeter-size pores. Construction and Building Materials. 235(1):1-19. http://dx.doi.org/10.1016/j.conbuildmat.2019.117508