| Investigación básica | https://doi.org/10.21041/ra.v12i1.507 |

Influencia del porcentaje de vacíos del concreto celular en la corrosión del acero de refuerzo

Influence of the void ratio of cellular concrete on the corrosion of steel reinforcement

Influência do índice de vazios do concreto celular na corrosão das barras de aço

Carlos Fernando

Gomes do Nascimento1

*

![]() ,

Alexandre

de Azevedo Demétrio Filho2

,

Alexandre

de Azevedo Demétrio Filho2

![]() ,

Thaís

Marques da Silva3

,

Thaís

Marques da Silva3

![]() ,

Igor

Albuquerque da Rosa Teixeira2

,

Igor

Albuquerque da Rosa Teixeira2

![]() ,

Daniely

Neves2

,

Daniely

Neves2

![]() ,

Eliana Cristina

Barreto Monteiro1

2

,

Eliana Cristina

Barreto Monteiro1

2

![]()

1 Laboratório de Estruturas e Materiais de Construção Civil, Universidade Católica de Pernambuco, Recife/PE, Brasil.

2 Laboratório Avançado de Materiais de Construção Civil, Universidade de Pernambuco, Recife/PE, Brasil.

3 Departamento de Materiais de Construção Civil, Universidade Federal de Santa Catarina, Florianópolis/SC, Brasil.

*Contact author: carlosfernando.gn@gmail.com

Recepción: 06 de septiembre de 2020.

Aceptación: 09 de diciembre de 2021.

Publicación: 01 de enero de 2022.

| Citar como:Nascimento, C. F. G.,Demétrio Filho, A. A.,Silva,T. M.,Teixeira, I. A. R.,Neves, D. C. M.,Monteiro, E. C. B. (2022), "Influencia del porcentaje de vacíos del concreto celular en la corrosión del acero de refuerzo", Revista ALCONPAT, 12(1), pp. 76 –97, DOI: https://doi.org/10.21041/ra.v12i1.507 |

Resumen

El objetivo de este estudio fue comprender si los vacíos intensifican el desencadenamiento de la corrosión de la armadura en el hormigón celular, utilizando losas con masas específicas ligeras. La metodología se basó en cuatro pruebas: inspección visual, potencial de corrosión, resistividad eléctrica y pérdida de masa. En relación con la familia L1, las familias L2 y L3 (mayor contenido de aire) se mostraron más susceptibles a la corrosión de las armaduras, así como en la cantidad de masa perdida de las barras de acero en el 90% de los casos. Sin embargo, el comportamiento de algunas losas indica que existe la posibilidad de que el proceso sea asintomático en cuanto a la mancha, considerando que se verificó la influencia de la cubierta en el proceso de corrosión de las barras de acero.

Palabras claves:

porcentaje de vacíos,

hormigón ligero,

corrosión del refuerzo,

índice de vazios.

1. IntroducciÓn

El hormigón armado es uno de los materiales más utilizados y difundidos en el mundo por sus propiedades físicas y mecánicas, lo que incluye cuestiones de durabilidad. Factores como estos estimulan el interés por descubrir nuevas tecnologías y nuevos compuestos como propuesta para mejorar algunas características o aplicabilidad (Mechtcherine et al., 2020; Nguyen; Castel, 2020; Kanellopoulos et al., 2020).

Con el crecimiento tecnológico, en cuanto al uso del material, fue posible producir hormigón con características especiales, como el hormigón ligero utilizado para aislamiento térmico. Así, el amplio uso de este material se atribuye particularmente a los beneficios de la reducción de la masa y densidad específicas, al ahorro que conlleva el encofrado, el apuntalamiento y en los costes de transporte de piezas en el caso de estructuras prefabricadas (Khodabakhshian et al., 2018; Zhang et al., 2020).

El hormigón celular es otro tipo de material menos denso, que es el principal objeto de estudio de esta investigación, donde se produce con aditivos que incorporan burbujas de aire en el hormigón, reduciendo su masa específica (Stumm; Schweike; Stemmermann, 2018; Trong; Asamoto; Matsui, 2018; He et al., 2018; He et al., 2019). Considerando los diversos usos del hormigón celular en cuanto a sus características a la luz de ligereza y menor peso específico, existe una preocupación por el uso de este tipo de material para partes estructurales de hormigón armado, en cuanto a su comportamiento frente a la propagación de la corrosión. de barras de acero, debido a la cantidad de huecos en el interior del material y menor resistencia mecánica (Du et al., 2020). La durabilidad del hormigón es un tema fundamental, ya que nos permite comprender el comportamiento del material a lo largo de la vida útil de una estructura (Kashani et al., 2017). Además, puede verse afectado por la acción de agentes agresivos externos, como los iones de cloruro y (CO2) - dióxido de carbono (Shon et al., 2018; Nascimento et al., 2021).

Uno de los principales problemas relacionados con la durabilidad del hormigón armado es la corrosión de las barras de acero que puede provocar la pérdida o degradación de las propiedades estructurales del material. Según Badar et al., (2014), el hormigón de buena calidad proporciona las condiciones necesarias para promover el pH de la capa pasivante de acero.

La principal hipótesis de este estudio es la siguiente: ¿los vacíos presentes por la incorporación de aire en el interior del hormigón celular "mitigan" la corrosión de las barras de acero y hacen que el proceso sea asintomático, es decir, sin fisuras ni manchas en la cara externa de el elemento? Esta hipótesis se vuelve viable al observar que los hormigones que pasan por el proceso del ciclo de congelación-descongelación están "protegidos" con la incorporación intencional de aire.

En resumen, entonces, el principal objetivo del estudio es evaluar el comportamiento de elementos de hormigón armado bajo el proceso de corrosión al utilizar hormigón celular (con aire incorporado). Esta investigación no solo proporciona una referencia para determinar el comportamiento del hormigón celular, sino también una propuesta que incluye alguna información útil para su aplicación en el sector de la construcción civil.

2. Procedimiento experimental

2.1 Materiales

Para la fabricación de hormigón celular se utilizaron los parámetros estudiados por Mariz (2013), quien realizó evaluaciones de durabilidad sobre hormigón celular. Los parámetros de prueba fueron seleccionados como base inicial para los procedimientos de dosificación y sus resultados, en cuanto a masa específica, fueron similares a los analizados en este estudio. El cemento utilizado fue el tipo CPV - ARI MAX, una marca nacional. Se eligió este tipo de aglutinante debido a su rápido aumento de resistencia y ausencia de aditivos.

El contenido de adiciones minerales contenidas en otros tipos de cemento podría contribuir al refinado y llenado de poros en el interior del hormigón, lo que dificulta la entrada de agentes agresivos y, en consecuencia, evita el inicio del proceso de corrosión de las barras de acero.

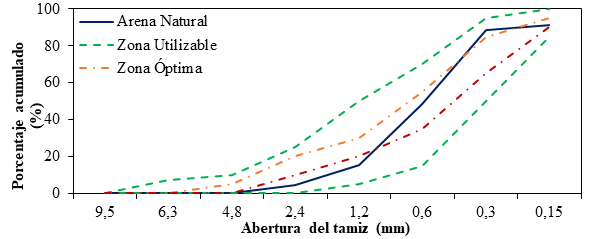

Se utilizó el agregado natural fino (arena), de origen cuarzo, de la Región Metropolitana de Recife/PE. La arena natural fue adquirida por una empresa teniendo en cuenta sus características físicas. El material estaba en estado húmedo y por lo tanto era necesario corregir el contenido de agua mediante secado natural. Para garantizar el contenido de humedad, se colocaron 600 g de material en un horno durante aproximadamente 24 horas a una temperatura de 100 ° C ± 2 ° C y, luego de este procedimiento, se utilizaron 300 g para la prueba de caracterización granulométrica teniendo en cuenta la granulometría del agregado fino según la norma NBR NM 248 (ABNT, 2003).

En este contexto, fue necesario analizar la zona óptima de uso del agregado fino (arena), ya que puede influir en la densidad ideal del compuesto cementoso (hormigón). A través de la distribución granulométrica de los agregados, fue posible obtener parámetros como MF - (módulo de finura) de 2.93 y Dmáx - (diámetro máximo) de 4.5 mm, clasificándose como agregado fino con granos medianos bien distribuidos. Los resultados se pueden ver en la (Figura 1).

|

||||

| Figura 1. Curva de tamaño de partícula (agregado fino). | ||||

También se analizaron los agregados gruesos (grava) y, luego de la clasificación granulométrica, se observó que tienen un Dmáx de 12.5 mm y un MF de 6.48. Este valor se eligió teniendo en cuenta el espesor de la losa de hormigón con solo (e = 50 mm), respetando la recomendación de que la Dmáx sea menor o igual a 1/4 de la dimensión más pequeña del molde. La curva de tamaño de partícula del material no se expuso en esta investigación, pero el tipo de agregado utilizado se clasificó como grava 1.

Los Aditivos utilizados fueron: Aditivo 1 - Techniflow 520, de MC Bauchemie. Este aditivo plastificante se utilizó en la dosificación matricial de hormigón con masa específica normal (familia R); aditivo 2 - Gethal 2011, de Gethal. Es un aditivo químico/orgánico concentrado en base atmosférica. Se utiliza en la producción de hormigón con una masa específica inferior a 2000 kg/m³ (familias L1, L2 y L3).

Después de las pruebas preliminares, la mezcla unitaria utilizada para la producción de los especímenes fue: 1Cemento: 2.2Arena : 2.6Grava : 0.60(a/c) (relación de mezcla por peso) donde, en masa, se obtuvo 353 kg/m³ de cemento, 776,6 kg/m³ de arena, 917 kg/m³ y 211,8 litros de agua; M% = 55% (contenido de mortero); A% = 10,5% (relación agua-material seco); Aditivo plastificante = 0,6%. Para hormigón ligero, se sustituyó el aditivo plastificante por el filtro de aire (0,1% correspondiente a la masa de cemento), variando el tiempo de mezclado.

2.2 Métodos

2.2.1 Preparación de barras de acero

Antes de la prueba, las barras se desinfectaron de acuerdo con la norma internacional G1-03 (ASTM, 2017). Se cortaron 72 barras de acero de cada calibre (6,3 mm, 8,0 mm y 10,0 mm) a 30 cm de longitud y se cortaron 48 barras de cada calibre a 20 cm de longitud. Después de este proceso, las barras de acero se colocaron en una solución elaborada con 500 ml de ácido clorhídrico, 3,5 g de hexametilentetramina y 1 L de agua durante 15 minutos. Luego, se lavaron bajo agua corriente con la ayuda de cepillos de acero, donde se eliminaron la capa de óxido superficial y las impurezas. Después del secado, las barras se pesaron antes de la inducción del proceso corrosivo.

2.2.2 Muestras utilizadas para análisis

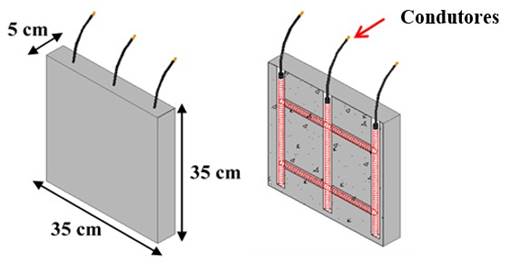

La metodología utilizada para desarrollar este estudio se organizó para desarrollar las condiciones para comprender el comportamiento de elementos de hormigón armado ligero (hormigón celular) bajo el proceso de corrosión de las armaduras. Durante todo el proceso, los elementos del material fueron evaluados mediante pruebas electroquímicas (potencial de corrosión y resistividad) y pruebas físicas en barras de acero (pérdida de masa y resistencia a la tracción). Los ejemplares se desarrollaron en forma de placa, (35 cm de ancho x 35 cm de alto x 5 cm de espesor) como se puede apreciar en la (Figura 2).

|

||||

| Figura 2. Representación esquemática de la configuración de la muestra. | ||||

Los conductores de cobre permitían la conexión de las barras de acero al exterior, controlando así el potencial de corrosión. La elección de utilizar placas de solo 5 cm de espesor tuvo como objetivo facilitar la activación del proceso corrosivo mediante la entrada de iones cloruro, reduciendo la distancia entre la barra y la superficie externa. Las muestras se distribuyeron entre hormigones con masa específica común (referencia) y tres tipos de familias de hormigón celular - (L1, L2 y L3) con masas específicas ligeras. Esta distribución se puede ver en (Tabla 1).

| Tabla 1. Número de placas desarrolladas y su comportamiento mecánico. | ||||||||||||||

| Familias concretas | Masa específica en estado fresco (kg/m3) | Medidores de acero – CA 50 (mm) | Número total de especímenes | Fuerza compresiva (MPa) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 6.3 | 8 | 10 | ||||||||||||

| R | 2.3 | 6 | 6 | 6 | 18 | 33.5 | ||||||||

| L1 | 1.9 | 6 | 6 | 6 | 18 | 8.94 | ||||||||

| L2 | 1.7 | 6 | 6 | 6 | 18 | 2.15 | ||||||||

| L3 | 1.5 | 6 | 6 | 6 | 18 | 0.61 | ||||||||

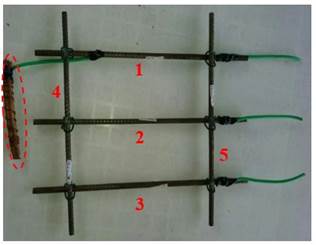

Para fines de análisis, se desarrolló una malla de acero con tres barras verticales y dos barras horizontales, totalizando cinco barras dentro de cada molde de hormigón. Las barras verticales sirven como elementos de conexión para las tres barras horizontales (Figura 3), creando una mayor densidad del acero dentro de la placa y, en consecuencia, aumentando la posibilidad de observar los síntomas característicos de la corrosión del acero.

|

||||

| Figura 3. Proceso de organización y conexión de barras de acero. | ||||

Para la elaboración de las probetas se utilizaron ocho placas (2,10 mx 1,20 m) de madera revestida con un espesor de 18 mm. El encofrado revestido se eligió para proporcionar un mejor acabado superficial de las losas de hormigón y, además, para optimizar su producción, transporte y hormigonado. Así, se eligió un modelo rectangular con dimensiones de (1,50 m x 0,65 m x 0,35 m) con tabiques internos. Cada molde rectangular contiene 36 moldes. Este modelo se muestra en (Figura 4).

|

||||

| Figura 4. Molde rectangular capaz de producir 36 moldes. | ||||

2.2.3 Fabricación de probetas de hormigón y retirada de encofrados.

Se produjeron un total de 72 placas (35 cm x 35 cm x 5 cm) y también se realizaron probetas cilíndricas para los ensayos de caracterización mecánica del hormigón, pero los resultados no fueron presentados en esta investigación. Debido a la delgadez de la placa, de tan solo 5 cm, con el fin de facilitar la operación de hormigonado y asegurar un buen acabado y relleno del encofrado, no se utilizaron espaciadores para alinear la malla metálica. Las barras se centraron dentro del molde a mano. Después de retirar las placas, se mantuvieron protegidas de la lluvia directa y la luz solar durante (28 días) y se inició el proceso de mojado y secado en una solución de agua salada. Antes del inicio del proceso de corrosión, se realizó una inspección visual con un registro fotográfico para mantener las características físicas externas de las placas.

2.2.4 Inducción de corrosión de barras de acero.

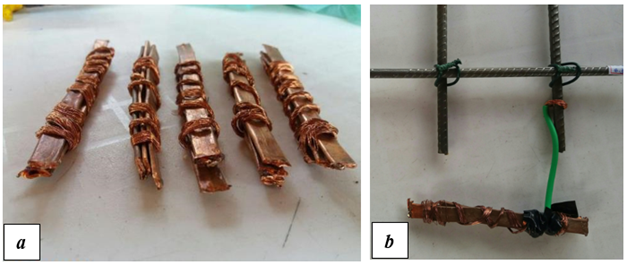

Se utilizaron dos procedimientos para inducir la corrosión de las barras de acero contenidas en las placas de hormigón. El primer procedimiento, llamado (tipo 1), aplicó el principio de corrosión galvánica. El cobre actúa como cátodo y el acero se convierte en ánodo, perdiendo electrones (corrosión). Además, el material se conectó a la malla de acero (Figura 5 (a) y (b)) de cada placa, ubicada en la parte inferior del formulario.

|

||||

| Figura 5. (a) Cobre para incidencia de corrosión galvánica; (b) Material conectado a la malla de acero. | ||||

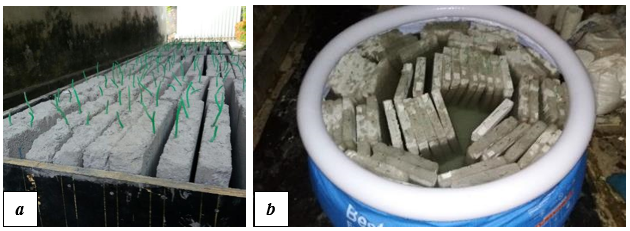

El segundo procedimiento (tipo 2) de inducción de corrosión se realizó insertando las losas de concreto ya moldeadas (Figura 6 (a) y (b)), mediante ciclos repetidos de húmedo y seco utilizando agua en una solución de NaCl al 5% (cloruro de sodio), basado en la literatura y también en la investigación realizada por Ye et al., (2017). Después de 28 días, se realizó otra inspección visual y pruebas electroquímicas (potencial y resistividad) antes de iniciar el proceso de inmersión de la placa. Un ciclo completo consistió en tres días de inmersión (unos 25 cm de agua cubriendo las placas) y cuatro días de secado al aire (protegido de la luz solar directa).

|

||||

| Figura 6. (a) Muestras de hormigón fundido; (b) Losas de hormigón insertadas en una solución de NaCl para la inducción de iones de cloruro. | ||||

2.2.5 Ensayos de control de producción de hormigón

Durante la producción del hormigón se realizaron dos ensayos para controlar sus características. Fueron: masa específica de hormigón en estado fresco y endurecido, realizada según NBR 9833 (ABNT, 2008) y, para hormigón ligero, el resultado se obtuvo de acuerdo con los procedimientos establecidos por NBR 12644 (ABNT, 2014). Se realizaron ensayos de caracterización del hormigón para cada familia de acuerdo a sus masas específicas, con el fin de tener parámetros comparativos y su respectivo comportamiento durante el proceso de corrosión de las barras de acero.

2.2.6 Revestimiento de barras de acero y espesor de losas de hormigón.

Para verificar el revestimiento de las barras de acero en ambos lados de las losas después del hormigonado, se utilizó equipo basado en sensores electromagnéticos. Este equipo, Ferroscan PS200 de Hilti, se utilizó para estimar el recubrimiento promedio de las barras en cada una de las placas. Además, se tomaron algunas imágenes para verificar el posicionamiento de las barras. A y B fueron nomenclaturas dadas a las caras de las placas para representar el posicionamiento de la malla de acero, como se indica en la (Figura 7).

|

||||

| Figura 7. Representación esquemática de las caras A y B de las placas. | ||||

Luego, se midió el espesor de las placas con una cinta para calcular la cobertura de las barras de acero en relación a la cara A.

2.2.7 Pruebas de seguimiento físico

La prueba de control físico se dividió en dos fases: inspección visual de las placas y pérdida de masa. En cuanto a la inspección visual de las placas, se realizó un primer análisis a los pocos días del hormigonado y antes del inicio de los ciclos de mojado y secado. Durante el período de estudio, se llevaron a cabo otras inspecciones visuales al final de cada ciclo de inmersión aplicado a las placas para monitorear la evolución de la degradación. Para analizar el aspecto visual de las placas, se desarrolló un criterio de evaluación para este estudio basado en la existencia de manchas de corrosión y fisuras características que pueden aparecer en la superficie, como se muestra en la (Tabla 2).

| Tabla 2. Criterios para la valoración visual del nivel de degradación de la losa. | ||||||||||||||

| Sin manchas ni grietas | Irrelevante | |||||||||||||

| Hasta tres pequeños puntos | Deterioro leve | |||||||||||||

| Entre cuatro y cinco manchas pequeñas y/o una grande | Moderar | |||||||||||||

| Más de cinco puntos pequeños y/o más de uno grande | Alto | |||||||||||||

| Grietas y manchas de corrosión | Muy alto | |||||||||||||

El segundo tipo de prueba de monitoreo físico fue la evaluación de la masa de las barras perdidas al final del proceso de corrosión. Con esta información se pudo verificar qué placas y qué familias fueron más afectadas por el tiempo de exposición al agente agresivo. Después de retirar todas las barras de acero, se limpiaron con una solución de ácido clorhídrico y agua, eliminando cualquier residuo de hormigón que pudiera haberse adherido a las barras, así como los productos de corrosión en exceso. Luego de una limpieza a fondo, se pesó cada barra, lo que permitió verificar la pérdida de masa, comparando los valores antes y después del período de estudio. NBR 7480 (ABNT, 2007) indica los requisitos y criterios para el uso de barras de acero para hormigón armado. Para este caso, la norma establece el valor de la masa de las barras por unidad de longitud, según cada calibre, y también valores de tolerancia.

2.2.8 Ensayos de monitorización electroquímica

Se utilizaron dos tipos de pruebas para monitorear la evolución y probabilidad de corrosión de las barras de acero presentes en las placas a lo largo del tiempo, el potencial de corrosión y la resistividad de la superficie del concreto. La prueba de potencial de corrosión se realizó de acuerdo con C 876 (ASTM, 2015), que guía la evaluación de los criterios de prueba. El equipo utilizado fue el Canin + de Proceq +. Se probaron doce puntos en cada placa: tres líneas horizontales, una en la parte superior, una en el medio y una en la parte inferior, con cuatro puntos en cada línea. Estos puntos se ubicaron a 10 cm de distancia. De esta forma, fue posible mapear todo el potencial de corrosión de las placas en diferentes partes.

Para medir la resistividad superficial del hormigón, se utilizó el método de cuatro electrodos (método Wenner) con el equipo Resipod de Proceq. Al igual que con la prueba de potencial de corrosión, se roció agua sobre la superficie del concreto antes de tomar las lecturas. Según lo recomendado por TC154-EMC (RILEM, 2003), cada medición de resistividad tomada fue un promedio de cinco lecturas tomadas con unos pocos milímetros de diferencia.

Antes del inicio de cada ciclo de mojado y secado, es decir, después del período de secado de cuatro días, inmediatamente antes de la re-inmersión de las placas en agua, se realizaron las pruebas de monitoreo electroquímico mencionadas anteriormente.

3. Resultados y discusiones

La principal hipótesis de este estudio cuestiona si el proceso de corrosión de las barras de acero en el hormigón celular puede ser asintomático (sin fisuras ni manchas), diferente al hormigón tradicional y, para ello, conviene hacer algunas consideraciones. No se observó agrietamiento en ninguna de las losas de hormigón celular ni en la mezcla de referencia (R). En cuanto a la tinción, solo 7 placas (10%) fueron asintomáticas, tres de la familia R y cuatro de la familia L1.

No fue posible afirmar, solo con las condiciones desarrolladas en este estudio, que el proceso de corrosión de barras de acero en concreto liviano no generará grietas. Namkung et al., (2019) y Pachla et al., (2021) afirman que para valores de pérdida de masa más altos, diferentes a los encontrados aquí, se genera un mayor volumen de productos de corrosión, lo que lleva a mayores tensiones de expansión y, en consecuencia, a la aparición de microgrietas.

Según Zhang et al., (2020), la porosidad y el tamaño de los poros ejercen efectos significativos sobre el comportamiento mecánico del hormigón celular. La etapa de compactación inicial del material tiene un cierto grado de dependencia de la porosidad, que se explica por el colapso y compactación de los poros o defectos superficiales. Aunque el 90% de los tableros se colorearon en diferentes grados e intensidades, hay que tener en cuenta el revestimiento variable de estos tableros.

La aparición más frecuente de manchas se encontró en la cara "A". Al analizar la cantidad estimada de recubrimiento, en general, para todas las familias, la cara "A" era más delgada que la cara "B". Es posible que se encuentren comportamientos diferentes cuando hay mayor cobertura y uniformidad.

Información interesante sobre las placas de la familia L1, que resultaron asintomáticas, se relaciona con su cobertura frente a la protección de las barras de acero. Tres de los cuatro tenían revestimientos más delgados que el promedio familiar, pero no se formaron grietas. Estos resultados no corroboran los análisis realizados por Green (2020), donde informa que el proceso de corrosión y, en consecuencia, la tinción, es independiente de la cobertura de las barras de acero y ocurre de manera significativa en ambientes agresivos.

Las placas de las familias L2 y L3, las más porosas, se clasificaron visualmente como más degradadas, como lo constata la pérdida de masa mediante pruebas de seguimiento electroquímico. También hubo una marcada disminución en la resistencia a la compresión cuando se integraron mayores cantidades de aire en el hormigón. Por esto, algunas losas tuvieron la mayor pérdida de masa de las barras de acero, y la familia L3 tuvo el segundo mayor porcentaje de pérdida.

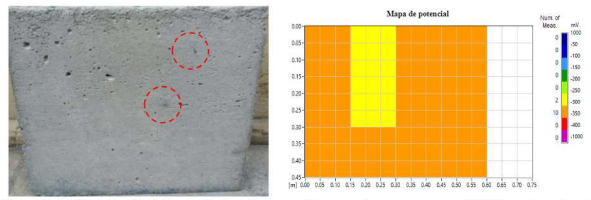

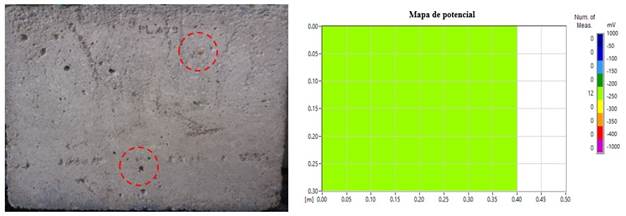

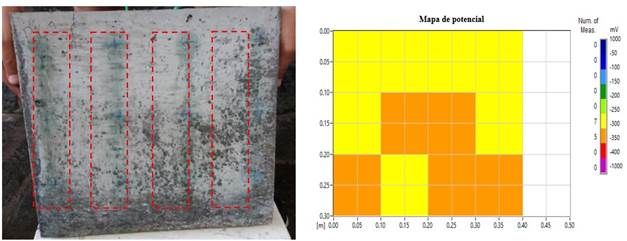

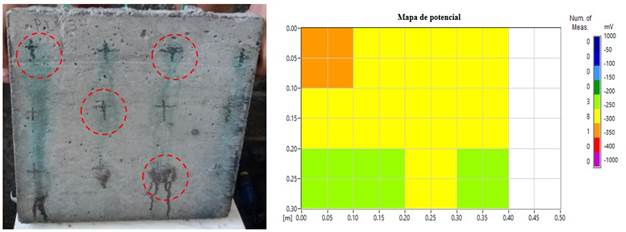

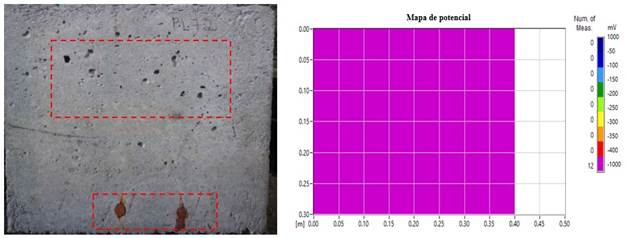

Para niveles más altos de pérdida de masa, se espera que se forme una mayor cantidad de productos de corrosión y estos aparecerán con mayor intensidad en la superficie de las placas, como se observa en el estudio de Du et al., (2020). Sin embargo, el resultado de algunas de las placas en relación con el proceso de corrosión y tinción fue contrario a lo esperado. Estos tableros se clasificaron visualmente por tener una ligera degradación. Este es un ejemplo donde existe la posibilidad de que los poros "absorban" las manchas (Figura 8 (a) y (b)) y en (Figura 9 (a) y (b)) y este comportamiento también fue visto por Liu et al., (2020) y Liu et al., (2021).

|

||||

| Figura 8. (a) “Absorción” de productos de corrosión a través de los poros; (b) Mapa de potencial de corrosión (efectos severos no aparentes). | ||||

|

||||

| Figura 9. (a) “Absorción” de productos de corrosión a través de los poros; (b) Mapa de potencial de corrosión (efectos severos no aparentes). | ||||

Aunque se trata de un hecho aislado dentro de un comportamiento general, no debe ignorarse. Finalmente, en cuanto a la durabilidad y otras propiedades del hormigón, se observó que los hormigones ligeros estudiados eran más susceptibles a la degradación de las barras de acero que los hormigones de referencia.

Chung et al., (2019), Dong et al., (2020), Al-Shwaiter, Awang y Khalaf (2021) informan que la incorporación de materiales de baja densidad en el hormigón reduce el consumo de energía, pero tiene características que cumplen con mínimos mecánicos. Propiedades para ser utilizadas eficazmente como materiales de construcción.

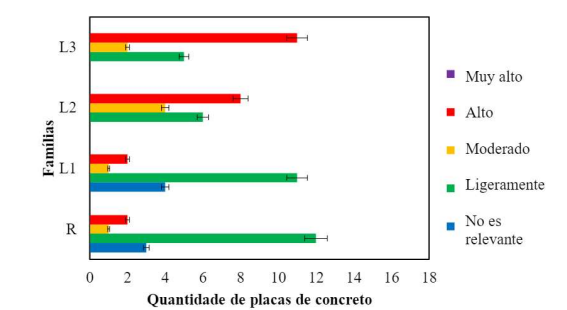

3.1 Inspección visual

De las 18 placas en cada familia, el grupo R tenía un 67% clasificado como leve y dos como sin importancia. La segunda familia "mejor" en términos de menor degradación visual, L1, tenía sólo dos placas clasificadas con un alto grado de degradación. Las dos familias más degradadas visualmente, según la clasificación propuesta, fueron L2 y L3, con 44% y 61% de las placas clasificadas como de alto grado de degradación, respectivamente. Estos análisis se pueden ver mejor en (Figura 10).

|

||||

| Figura 10. Clasificación cualitativa del nivel de degradación visual de las placas. | ||||

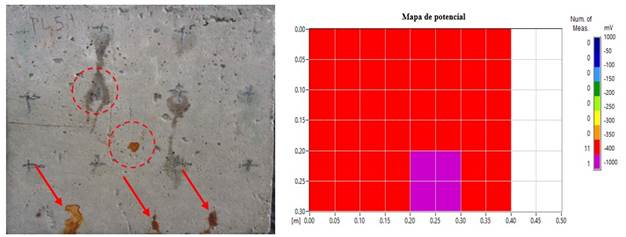

En cuanto al comportamiento físico de las losas de hormigón, se observó que la solución de Na + Cl- - cloruro de sodio desencadenó el proceso de corrosión de las barras de acero, donde se apreciaron algunas manchas en la superficie de las losas. En la (Figura 11 (a) y (b)), correspondiente a las placas de la familia R, no hubo evidencia de un alto nivel de degradación y el mapa de potencial de corrosión indicó que los valores oscilaron entre -350 mV y -400 mV

|

||||

| Figura 11. (a) Efectos de la degradación superficial de losas de hormigón; (b) Mapa de potencial de corrosión (efectos de luz). | ||||

En cuanto a las placas de la familia L1, se notó que el proceso de degradación causado por la presencia de cloruro de sodio afectó la durabilidad de las barras de acero, como se observa en (Figura 12 (a) y (b)). Se produjo corrosión puntual en puntos específicos de la placa y se produjeron manchas superficiales en regiones donde la capa de hormigón era más delgada. El mapeo de barras de acero corroídas mostró que los valores de potencial de corrosión variaban de -250 mV a -350 mV.

|

||||

| Figura 12. (a) Efectos de la degradación superficial de losas de hormigón; (b) Mapa de potencial de corrosión (efectos de luz). | ||||

El proceso de degradación de las armaduras en el interior de losas de hormigón de las familias L2 y L3 fue el más severo y las manchas superficiales provocadas por el transporte de óxidos a la superficie, se dieron por el comportamiento físico dentro del material. El contenido de aire incorporado resultó en una mayor tasa de vacíos que facilitó la entrada de iones cloruro, potenciando, sobre todo, la corrosión puntual. El mapeo de barras de acero corroídas mostró que los valores de potencial de corrosión variaban de -400 mV a -1000 mV para ambas familias, como se muestra en (Figura 13 (a) y (b)) y en (Figura 14 (a) y (B).

|

||||

| Figura 13. (a) Efectos de la degradación superficial de losas de hormigón; (b) Mapa de potencial de corrosión (efectos severos). | ||||

|

||||

| Figura 14. (a) Efectos de la degradación superficial de losas de hormigón; (b) Mapa de potencial de corrosión (efectos severos). | ||||

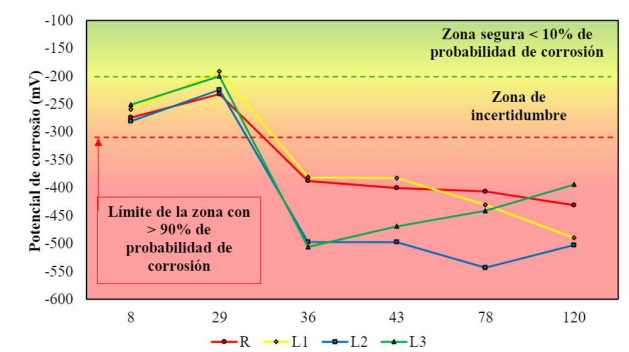

3.2 Potencial de Corrosión

Los criterios de evaluación siguieron los procedimientos propuestos por C 876 (ASTM, 2015). Por lo tanto, a más valores electro-negativos que -350 mV, la probabilidad de que se produzca corrosión es del 90%. Los valores más electropositivos que -200 mV tienen una probabilidad de corrosión inferior al 10%.

Los valores entre estos límites están en el rango de incertidumbre. Durante el período experimental se realizaron 6 pruebas para medir el potencial de corrosión de las placas. El primero se llevó a cabo pocos días después del hormigonado y el segundo inmediatamente antes del inicio de los ciclos de inmersión en NaCl. Las otras pruebas se llevaron a cabo durante el estudio para monitorear la evolución de la corrosión de las barras de acero contenidas en las placas de hormigón.

Los resultados del potencial de corrosión para cada familia se pueden ver en la (Figura 15). En este sentido, se entiende que el valor que representa el potencial de corrosión de la hoja debe ser el más electromecánico (es decir, la peor condición) entre los 12 puntos medidos.

Los puntos más oscuros observados después de la prueba muestran las regiones donde se tomaron las lecturas en un área de (10 cm x 10 cm). Entre las 12 mediciones del potencial de corrosión, 10 caen dentro de la región de incertidumbre, pero con valores cercanos a la región segura. Los otros dos puntos están dentro de un área con menos del 10% de probabilidad de que ocurra corrosión.

|

||||

| Figura 15. Comportamiento del potencial de corrosión promedio de las familias a lo largo del tiempo. | ||||

Se pueden hacer algunos comentarios sobre el rango de potencial de corrosión de las placas de todas las familias. Las primeras lecturas, tomadas pocos días después del hormigonado, se encuentran en la región ubicada en la zona de incertidumbre. Según Hou et al., (2021) esto ocurre debido a la presencia de cal en la superficie del hormigón o la formación de una película de agua en la barra de acero.

En la segunda medición, existe una tendencia a que el potencial se mueva hacia la zona "segura", con una probabilidad de corrosión menor al 10%. Este comportamiento se atribuye al mayor tiempo de curado, con los tableros más secos y protegidos. Inmediatamente después de la segunda lectura, comenzó el período de inmersión.

En la tercera lectura (a los 36 días), es posible ver una caída repentina en el potencial de corrosión, especialmente para las familias más porosas (L2 y L3). Al comparar la familia L3 con la familia R, se puede observar que la medida del potencial de corrosión a los 120 días es menos electronegativa, mostrando -394 mV en comparación con el resultado de la familia R que es -431 mV, es decir, un 9% menos. que la familia R, debido a la alta actividad electrolítica de los iones cloruro.

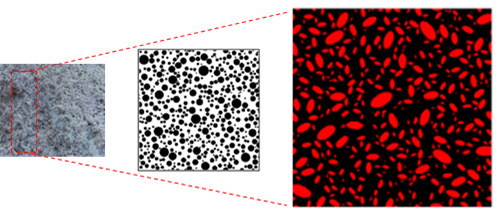

3.3 Resistividad electrica

Para comprender los efectos de la resistividad eléctrica sobre el hormigón celular, es necesario analizar los parámetros microestructurales del material, pero no fue una variable de estudio en este artículo. Según She et al., (2018), Han, Lee y Byun (2021), la formación de huecos o microporos en la matriz del compuesto cementoso potencia la difusión de agentes agresivos como el NaCl, ya que el tamaño de estos poros puede variar entre 100 μm a 350 μm, además de las diferentes formas como se ve en (Figura 16). Los autores también informan que cuanto mayor es el radio de los poros, mayor es la resistividad eléctrica, que varía de 2 μm a 5 μm.

|

||||

| Figura 16. Ejemplos de poros distribuidos aleatoriamente con diferentes formas y microestructura generada aleatoriamente con radios entre 2 μm y 5 μm. Fuente: Adaptado de She et al., (2018). | ||||

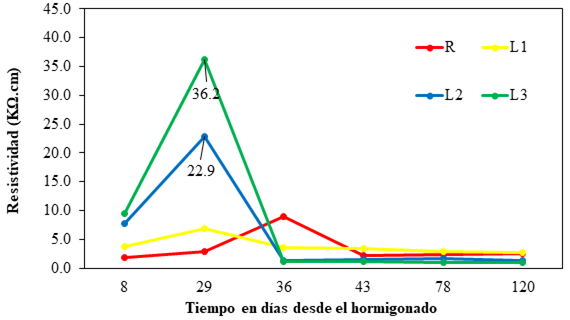

En este contexto, la vigilancia de las estructuras de hormigón armado es necesaria, ya que existen entornos que exigen una mayor vida útil y servicio de las mismas. Uno de los temas a evaluar es el grado de degradación de las estructuras, dada la permeabilidad al cloruro de sodio (Yi et al., 2020). Según Lynch, Farrar y Michaels (2016), la resistividad eléctrica es un parámetro que se aplica a la detección de daños, pero los resultados de esta técnica, en algunos composites cementosos, pueden no ser viables debido a la influencia incierta de muchos factores en las mediciones obtenidas. En consecuencia, existen varios estudios sobre la influencia de factores individuales para mejorar la confiabilidad de los resultados, tales como: geometría de la probeta, relación agua/cemento, tipos de materiales de golpeo, tamaño de agregado, condiciones de curado y presencia de barras de acero (Sánchez et al., 2016). Para este estudio se desarrollaron placas de hormigón, conteniendo barras de acero en su interior y, en cuanto a la medida de resistividad eléctrica de las placas durante el período de permeabilidad al NaCl, inicialmente se observaron valores superiores para las familias L2 y L3 con 22.9 KΩ.cm y 36,2 KΩ.cm, respectivamente, de los cuales se pueden ver en (Figura 17).

|

||||

| Figura 17. Comportamiento de la resistividad de la superficie del hormigón a lo largo del tiempo. | ||||

La investigación realizada por Dong et al., (2020), corroboró los resultados obtenidos en este estudio, ya que la resistividad eléctrica de sus muestras aumentó bruscamente de 4.5 KΩ.cm a 16 kΩ.cm en 29 días. Para contextualizar mejor este punto, un período de "descanso" más largo en un lugar seco, protegido de la lluvia y el sol, mejora la resistividad específicamente para matrices cementosas con niveles más altos de aire incorporado (que puede perder más fácilmente la humedad retenida) hasta por 29 días, debido a la cantidad de poros formados.

Tras el inicio de las inmersiones, se produce una fuerte caída de la resistividad, manteniéndose hasta el final del período de estudio en torno a valores de 1 a 10 KΩ.cm, lo que indica una alta tasa de actividad / corrosión, según los criterios adoptados. Los datos corroboran los estudios realizados por Michel, Sørensen, Geiker (2021), donde los resultados no indicaron ninguna diferencia significativa en la resistividad eléctrica, ya que oscilaron entre 0,5 y 2,5 KΩ.cm.

Los estudios realizados por Alnahhal et al., (2021) y Lokeshwari et al., (2021) indican que el uso de materiales de menor densidad en concreto celular puede mejorar la resistividad eléctrica, donde varía de 2.5 kΩ.cm a 5.0 kΩ. cm. Los resultados no corroboran los obtenidos en el estudio, ya que a mayor porcentaje de aire incorporado, mayor velocidad de corrosión de las barras de acero. Este comportamiento posiblemente se pueda explicar por la presencia constante de iones cloruro (electrolitos fuertes, que facilitan el movimiento iónico) y la posible retención de humedad dentro de las losas de hormigón, ya que fueron colocadas secas al aire por periodos de 4 días. En cuanto a la resistividad eléctrica de la superficie de las placas, todas las familias tuvieron un comportamiento similar. Según Dong et al., (2020), una hidratación más intensa puede conllevar un mayor consumo de cemento y, sobre todo, altas temperaturas entre el interior y el exterior del hormigón debido al calor liberado. Este proceso puede formar microestructuras que permitan el paso de partículas de iones cloruro al interior del compuesto cementoso y, a su vez, reducir la resistividad eléctrica. Por otro lado, los primeros cien días del período de curado son significativos para asegurar una resistividad eléctrica suficiente para contener la difusividad de los iones cloruro, ya que cuanto más denso es el material, menor es la porosidad.

3.4 Pérdida de peso

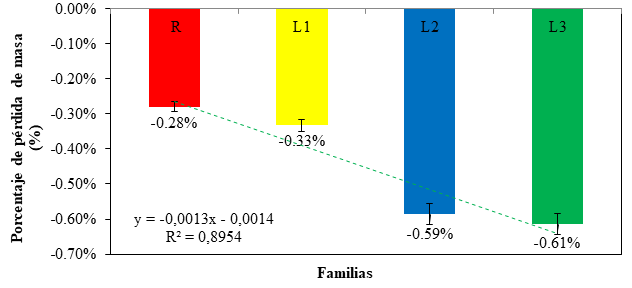

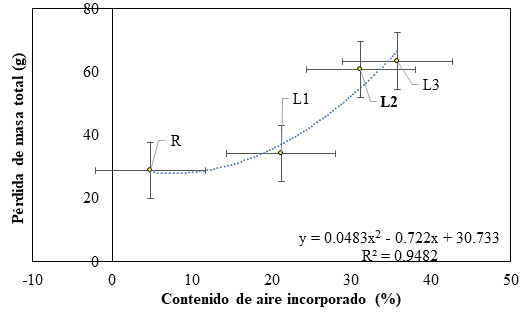

La pérdida de masa total de barras de acero por familia siguió una secuencia, como se muestra en la (Figura 18). Las familias L2 y L3, además de demostrar valores de corrosión potencial más electronegativos, así como un grado visual más degradado (cuantitativa y cualitativamente), también obtuvieron una mayor pérdida de masa de acero (valores absolutos y porcentajes).

|

||||

| Figura 18. Porcentaje de pérdida de masa total de barras de acero por familia. | ||||

Entre los análisis realizados, se observó que las losas de hormigón tienen un porcentaje de pérdida de masa de barras de acero cercano al 2%, pero cuando se analizaron en conjunto (familias), este valor osciló entre 0,6% y 1%. Un mayor período de inmersión en la solución de NaCl probablemente produciría mayores valores de pérdida de masa, pero para este estudio no fue necesario, ya que los resultados obtenidos son considerables en cuanto a la formación de productos de corrosión. En este contexto, la familia L3 tuvo un mayor porcentaje de pérdida de masa (Figura 19), en comparación con las familias L1 (Figura 20) y L2 (Figura 21). Este comportamiento pudo haber ocurrido debido al contenido de aire formado en la mezcla de material en la matriz de cemento, haciéndolo fijo. Otra variable que se puede tener en cuenta es el tiempo de mezclado de las mezclas de hormigón, que estuvo entre 5 min a 20 min, donde el contenido de aire formado osciló entre 5% y 40%.

|

||||

| Figura 19. Pérdida de masa de barras de acero (L3). | ||||

|

||||

| Figura 20. Pérdida de masa de barras de acero (L2). | ||||

|

||||

| Figura 21. Pérdida de masa de barras de acero (L1). | ||||

En la (Figura 22) se observa que a mayor porcentaje de aire incorporado al interior del compuesto cementoso (hormigón celular), mayor es la pérdida total de masa de las barras de acero, ya que la tasa de vacío facilita la entrada de agentes agresivos. Al observar la interacción de las variables dependientes e independientes, se notó que el avance de los productos de corrosión frente al contenido de aire incorporado crece exponencialmente como se puede analizar por R² = 0.9482.

|

||||

| Figura 22. Regresión lineal de los datos obtenidos. | ||||

La pérdida de masa de la familia L3 (hormigón celular) fue un 55% mayor que la de la familia R (hormigón de referencia). Estos resultados muestran que el contenido de aire incorporado al hormigón debe ser inferior al 10%, ya que interfiere con la mejora de las propiedades mecánicas y, además, potencia el proceso de corrosión de las barras de acero integradas en el material.

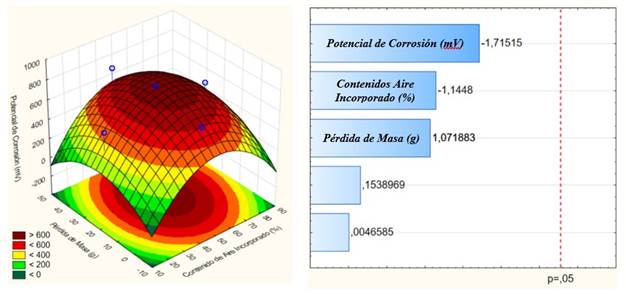

En este sentido, la baja resistividad de la masa de hormigón tiende a valores menos electropositivos (Ecorr), notando que las lecturas del potencial de corrosión no siempre se atribuyen al tiempo de exposición del material en ambientes agresivos, sino también al tipo de aditivo utilizado y al Pérdida de masa de las barras de acero en el interior del compuesto cementoso. Para contextualizar mejor este punto, en la (Figura 23 (a)), se notó que todas las familias (R, L1, L2 y L3) tenían lecturas de potencial de corrosión entre -250 mV a -600 mV, pero los datos no eran estadísticamente diferentes. con una varianza del 5%, como se muestra en el diagrama de Pareto (Figura 23 (b)).

|

||||

| Figura 23. (a) Respuesta de la superficie como variables que influyen en el potencial de corrosión (b) Diagrama de Pareto. | ||||

4. Conclusiones

Al investigar si la corrosión del refuerzo en el hormigón celular es asintomática, no se observó la presencia de grietas en ninguna familia de hormigón ensayada. Sin embargo, es necesario señalar que en relación a la aparición de grietas, cabe señalar que la no ocurrencia ocurrió para los parámetros específicos de esta obra, por ejemplo, el revestimiento utilizado (5 mm) en condiciones severas de exposición. a los ciclos de humectación y secado en solución de NaCl. Otras consideraciones fueron relevantes para las pruebas realizadas, tales como:

5. Agradecimientos

Esta investigación es de gran relevancia para la comunidad científica / académica y no sería posible sin la colaboración de todos los participantes. También queremos agradecer a la Universidad de Pernambuco, la Universidad Católica de Pernambuco y, sobre todo, a las agencias de financiación de la investigación del CNPq “Conselho Nacional de Desenvolvimento Científico e Tecnológico” y CAPES “Coordenação de Aperfeiçoamento de Pessoal de Nível Superior”.

Referencias

ABNT - Associação Brasileira de Normas Técnicas. (2003), NBR NM 248: Agregados - Determinação da composição granulométrica. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2007), NBR 7480: Aço destinado a armaduras para estruturas de concreto armado - Especificação. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2008), NBR 9833: Concreto fresco - Determinação da massa específica, do rendimento e do teor de ar pelo método gravimétrico. Rio de Janeiro.

ABNT - Associação Brasileira de Normas Técnicas. (2014), NBR 12644: Concreto celular estrutural - Determinação da densidade do concreto no estado fresco. Rio de Janeiro.

Al-Shwaiter, A., Awang, H., Khalaf, M. A. (2021), The influence of superplasticiser on mechanical, transport and microstructure properties of foam concrete. Journal of King Saud University - Engineering Sciences. 1(1):1-9. http://dx.doi.org/10.1016/j.jksues.2021.02.010

Alnahhal, A. M., Alengaram, U. J., Yusoff, S., Singh, R., Radwan, M. K. H., Deboucha, W. (2021), Synthesis of sustainable lightweight foamed concrete using palm oil fuel ash as a cement replacement material. Journal of Building Engineering. 35(1):1-12. http://dx.doi.org/10.1016/j.jobe.2020.102047

ASTM G1-03, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete, ASTM International, West Conshohocken, PA, 2017.

ASTM C876-15, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete, ASTM International, West Conshohocken, PA, 2015.

Badar, S., Patil, K. K., Bernal, S. A., Provis, J.L., Allouche, E. N. (2014), Corrosion of steel bars induced by accelerated carbonation in low and high calcium fly ash geopolymer concretes. Construction and Building Materials, 62(1):79-89. http://dx.doi.org/10.1016/j.conbuildmat.20114.03.015

Chung, S-Y., Elrahman, M. A., Kim, J-S., Han, T-S., Stephan, D., Sikora, P. (2019), Comparison of lightweight aggregate and foamed concrete with the same density level using image-based characterizations .Construction and Building Materials. 211(1):988-999. http://dx.doi.org/10.1016/j.conbuildmat.2019.03.270

Dong, Y., Su, C., Qiao, P., Sun, L. (2020), Microstructural crack segmentation of three-dimensional concrete images based on deep convolutional neural networks. Construction and Building Materials. 253(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2020.119185

Dong, W., Huang, Y., Lehane, B., Ma, G. (2020), XGBoost algorithm-based prediction of concrete electrical resistivity for structural health monitoring. Automation in Construction. 114(1):1-11. http://dx.doi.org/10.1016/j.autcon.2020.103155

Du, F., Jin, Z., She, W., Xiong, C., Feng, G., Fan, J. (2020), Chloride ions migration and induced reinforcement corrosion in concrete with cracks: a comparative study of current acceleration and natural marine exposure. Construction and Building Materials. 263(1):1-11. http://dx.doi.org/10.1016/j.conbuildmat.2020.120099

Green, W. K. (2020), Steel reinforcement corrosion in concrete - an overview of some fundamentals .Corrosion Engineering, Science and Technology. 55(4):289-302. http://dx.doi.org/10.1080/1478422x.2020.1746039

Han, W., Lee, J. S., Byun, Y. H (2021), Volume, strength, and stiffness characteristics of expandable foam grout. Construction and Building Materials. 274(1):1-16. http://dx.doi.org/10.1016/j.conbuildmat.2020.122013

He, T., XU, R.., Chen, C., Yang, L., Yang, R., Yongqi, D. (2018), Carbonation modeling analysis on carbonation behavior of sand autoclaved aerated concrete. Construction and Building Materials. 189(1):102-108. http://dx.doi.org/10.1016/j.conbuildmat.2018.08.199

He, X., Zheng, z., Yang, J., Su, Y., Wang, T., Strnadel, B. (2019), Feasibility of incorporating autoclaved aerated concrete waste for cement replacement in sustainable building materials. Journal of Cleaner Production. 19(2):2-49. https://doi.org/10.1016/j.jclepro.2019.119455

Hou, L., Li, J., Lu, Z., Niu, Y. (2021), Influence of foaming agent on cement and foam concrete. Construction and Building Materials. 280(1):1-13. http://dx.doi.org/10.1016/j.conbuildmat.2021.122399

Kanellopoulos, A., Savva, P., Petrou, M. F., Ioannou, I., Pantazopoulou, S. (2020), Assessing the quality of concrete - reinforcement interface in Self Compacting Concrete. Construction and Building Materials. 240(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2019.117933

Khodabakhshian, A., Brito, J., Ghalehnovi, M., Shamsabadi, E. A. (2018), Mechanical, environmental and economic performance of structural concrete containing silica fume and marble industry waste powder. Construction and Building Materials. 169(1):237-251. http://dx.doi.org/10.1016/j.conbuildmat.2018.02.192

Kashani, A., Ngo, T. D., Mendis, P., Black, K. R., Hajimohammadi, A. (2017), A sustainable application of recycled tyre crumbs as insulator in lightweight cellular concrete. Journal of Cleaner Production. 17(3):1-32. https://doi.org/10.1016/j.jclepro.2017.02.154

Liu, X., Ni, C., Meng, K., Zhang, L., Liu, D., Sun, L. (2020), Strengthening mechanism of lightweight cellular concrete filled with fly ash. Construction and Building Materials. 251(1):1-14. http://dx.doi.org/10.1016/j.conbuildmat.2020.118954

Liu, X., Sun, D., Liu, D., Meng, K., Ni, C., Shao, Z., Sun, L. (2021), Simulation of ultrasonic propagation in porous cellular concrete materials. Construction and Building Materials. 285(1):1-13. http://dx.doi.org/10.1016/j.conbuildmat.2021.122852

Lynch, J. P., Farrar, C. R., Michaels, J. E. (2016), Structural health monitoring: technological advances to practical implementations. Proceedings of the Ieee. 104(8):1508-1512. http://dx.doi.org/10.1109/jproc.2016.2588818

Lokeshwari, M., Bandakli, B. R. P., Tarun, S. R., Sachin, P., Kumar, V. (2021), A review on self-curing concrete. Materials Today: Proceedings. 1(1):1-6. http://dx.doi.org/10.1016/j.matpr.2020.12.859

Mariz, J. C. (2013), “Avaliação comparativa do comportamento mecânico de concretos leves com ar incorporado”. Monograph presented as a partial requirement for Bachelor's degree in Civil Engineering from the Polytechnic School of Pernambuco - University of Pernambuco.

Mechtcherine, V., Michel, A., Liebscher, M., Schneider, K., Großmann, C. (2020), Mineral-impregnated carbon fiber composites as novel reinforcement for concrete construction: material and automation perspectives. Automation in Construction. 110(1):1-8. http://dx.doi.org/10.1016/j.autcon.2019.103002

Michel, A., Sørensen, H. E., Geiker, M. R. (2021), 5 years of in situ reinforcement corrosion monitoring in the splash and submerged zone of a cracked concrete element. Construction and Building Materials. 285(1):1-12. http://dx.doi.org/10.1016/j.conbuildmat.2021.122923

Namkung, H., Lee, Y-J., Park, J-H., Song, G-D., Choi, J W., Kim, J-G., Park, S-J., Park, J C., Kim, H-T., Choi, Y-C. (2019), Influence of herbaceous biomass ash pre-treated by alkali metal leaching on the agglomeration/sintering and corrosion behaviors. Energy. 187(1):1-13. http://dx.doi.org/10.1016/j.energy.2019.115950

Nascimento, C. F. G., Silva, T. M., Teixeira, I. A. R., Silva, F. G. A., Neves, D. C. M., Pedrosa, P. G. V., Valões, D. C. P., Monteiro, E. C. B. (2021), Influência do agregado reciclado na durabilidade do concreto armado frente a corrosão de armadura desencadeada por carbonatação acelerada. Conjecturas, 21(4):569-599. http://dx.doi.org/10.53660/conj-237-801

Nguyen, Q. D., Castel, A. (2020), Reinforcement corrosion in limestone flash calcined clay cement-based concrete. Cement And Concrete Research. 132(1):1-15. http://dx.doi.org/10.1016/j.cemconres.2020.106051

Pachla, E. C., Silva, D. B., Stein, K. J., Marangon, E., Chong, W. (2021), Sustainable application of rice husk and rice straw in cellular concrete composites. Construction and Building Materials. 283(1):1-11. http://dx.doi.org/10.1016/j.conbuildmat.2021.122770

RILEM TC 154-EMC. Recommendations of RILEM TC 154-EMC: Electrochemical techniques for measuring metallic corrosion Half-cell potential measurements - Potential mapping on reinforced concrete structures. ISSN: 1359-5997. RILEM Publications SARL. Vol 36, 2003.

Sanchez, J., Andrade, C., Torres, J., Rebolledo, N., Fullea, J. (2016), Determination of reinforced concrete durability with on-site resistivity measurements. Materials and Structures. 50(1):1-10. http://dx.doi.org/10.1617/s11527-016-0884-7

She, W., Zhao, G., Cai, D., Jiang, J., Cao, X. (2018), Numerical study on the effect of pore shapes on the thermal behaviors of cellular concrete. Construction and Building Materials. 163(1):113-121. http://dx.doi.org/10.1016/j.conbuildmat.2017.12.108

Shon, C. S., Lee, D., Kim, J. H., Chung, C. W. (2018), Freezing and thawing resistance of cellular concrete containing binary and ternary cementitious mixtures. Construction and Building Materials. 168(1):73-81. https://doi.org/10.1016/j.conbuildmat.2018.02.117

Stumm, A., schweike, U., Stemmermann, P. (2018), Nanostructured high insulating autoclaved aerated concrete. Mauerwerk. 22(5):329-334. http://dx.doi.org/10.1002/dama.201800024

Trong, L. N., Asamoto, S., Matsui, k. (2018), Sorption isotherm and length change behavior of autoclaved aerated concrete. Cement and Concrete Composites. 94(1):136-144. http://dx.doi.org/10.1016/j.cemconcomp.2018.09.003

Ye, H., Jin, X., Fu, C., Jin, N., Xu, Y., Huang, T. (2017), Influence of combined carbonation and chloride ingress regimes on rate of ingress and redistribution of chlorides in concretes. Construction and Building Materials, 140(1):173-183. https://doi.org/10.1016/j.conbuildmat.2017.02.121

Yi, Y., Zhu, D., Guo, S., Zhang, Z., Shi, C. (2020), A review on the deterioration and approaches to enhance the durability of concrete in the marine environment. Cement and Concrete Composites, 113(1):1-14. https://doi.org/10.1016/j.cemconcomp.2020.103695

Zhang, S., Cao, K., Wang, C., Wang, X., Wang, J., Sun, B. (2020), Effect of silica fume and waste marble powder on the mechanical and durability properties of cellular concrete. Construction and Building Materials, 241(1):1-17. http://dx.doi.org/10.1016/j.conbuildmat.2019.117980

Zhang, S., Cao, K., Wang, C., Wang, X., Deng, G., Wei, P. (2020), Influence of the porosity and pore size on the compressive and splitting strengths of cellular concrete with millimeter-size pores. Construction and Building Materials. 235(1):1-19. http://dx.doi.org/10.1016/j.conbuildmat.2019.117508