| Investigación Básica | https://doi.org/10.21041/ra.v11i1.501 |

Efecto de la corrosión del concreto reforzado con adición de polvo de grafito y su evaluación en sus propiedades físicoelectroquímicas

Corrosion effect on reinforced concrete with the addition of graphite powder and its evaluation on physical-electrochemical properties

Efeito na corrosão do concreto armado com adição de pó de grafite e sua avaliação nas propriedades físico-electroquímicas

A. Flores-Nicolás1

![]() , M. Flores-Nicolás1

, M. Flores-Nicolás1

![]() , J. Uruchurtu-Chavarín1

*

, J. Uruchurtu-Chavarín1

*

![]()

1 Centro de Investigación en Ingeniería y Ciencias Aplicadas (CIICAp), Instituto de Investigación en Ciencias Básicas y Aplicadas (IICBA), Universidad Autónoma del Estado de Morelos, Cuernavaca, México.

* Autor de Contacto: juch25@uaem.mx

Recepción: 28 de julio de 2020.

Aceptación: 06 de noviembre de 2020.

Publicación: 01 de enero de 2021.

| Citar como: Flores-Nicolás, A., Flores-Nicolás, M., Uruchurtu-Chavarín, J. (2021), "Efecto de la corrosión del concreto reforzado con adición de polvo de grafito y su evaluación en sus propiedades físicoelectroquímicas", Revista ALCONPAT, 11 (1), pp. 18 – 33, DOI: https://doi.org/10.21041/ra.v11i1.501 |

Resumen

En este trabajo se evaluó el efecto de la corrosión del concreto reforzado sin y con adición de polvo de grafito con bajo contenido de carbono. Los procesos de identificación de fases y las propiedades físico-electroquímicas del concreto se analizaron mediante técnicas de difracción de rayos X (DRX), microscopía electrónica de barrido (MEB), potencial de media celda, ruido electroquímico (EN) y resistencia a la polarización lineal (RPL). Las muestras se estudiaron durante 168 días en solución salina. Los resultados muestran que al adicionar polvo de grafito en cantidad de 2.5% en peso del cemento, se incrementó la resistencia a la compresión en comparación con la muestra control. En las pruebas electroquímicas se demuestra que la corrosión del acero de refuerzo en el concreto se incrementó al aumentar el nivel de reemplazo de grafito.

Palabras clave:

concreto reforzado,

grafito,

corrosión,

cloruros.

Abstract

The corrosion of reinforced concrete without and with the addition of graphite powder with low carbon content was evaluated. Phase identification processes and physical-electrochemical properties of the concrete were analyzed using X-ray diffraction techniques (XRD), scanning electron microscopy (SEM), half-cell potential, electrochemical noise (EN) and linear polarization resistance (LPR). Samples were studied for 168 days in saline solution. The results show that, when adding graphite powder in an amount of 2.5% by weight of cement, the compressive strength increased if compared with the control sample. The electrochemical tests show that the higher the level of graphite replacement, the higher the level of corrosion in concrete.

Keywords:

reinforced concrete,

graphite,

corrosion,

chlorides

Resumo

Neste trabalho avaliou-se o efeito da corrosão do concreto armado sem e com adição de pó de grafite com baixo teor de carbono. Os processos de identificação de fases e as propriedades físico-eletroquímicas do concreto foram analisados por técnicas de difração de raios X (DRX), microscopia eletrônica de varrimento (MEV), potencial de meia célula, ruído eletroquímico (EN) e resistência à polarização linear (RPL). As amostras foram testadas em solução salina durante 168 dias. Os resultados mostram que ao adicionar pó de grafite em uma quantidade de 2,5% em peso do cimento, a resistência à compressão foi aumentada em comparação com a amostra de controle. Em testes eletroquímicos, mostra que a corrosão das armaduras de aço no concreto aumentou conforme o nível de substituição de grafite cresceu.

Palavras-chave:

concreto armado,

grafite,

corrosão,

cloretos.

1. Introducción

El concreto reforzado es uno de los materiales más utilizados en la industria de la construcción en la gran mayoría en obras civiles, se ha trasformado en una de las estructuras más resistentes por sus propiedades mecánicas. Numerosas investigaciones, han estudiado la durabilidad de las estructuras de concreto reforzado porque exige una alta tecnología por las necesidades que tiene de conservación y mantenimiento (Vidaud y Vidaud, 2012). La corrosión del acero de refuerzo es una de las principales causas de durabilidad del concreto. Este fenómeno se ve afectado por el tipo de ambiente al que se está expuesto, dañando la estructura a lo largo del tiempo. Necesariamente, la pasta de concreto confiere al acero una protección de doble naturaleza al acero embebido, primero proporciona una barrera física que lo aísla del medio ambiente, y segundo el líquido encerrado en los poros del concreto es un electrolito que lo pasiva de forma duradera (Gonzáles y Jimmy, 2003). Estas propiedades se ven afectadas, por lo que utilizar nuevos materiales en la pasta de concreto es importante para mejorar sus propiedades físicas y extender la durabilidad de las estructuras de concreto.

Actualmente, el uso de compuestos a base de cemento con partículas de carbono y otras adiciones, son nuevos materiales compuestos con excelentes propiedades físicas y químicas que los hacen adecuado para ser utilizado en productos tecnológicamente avanzados (Chung, 2000). Los principales materiales de carbono agregados al concreto incluyen: fibras de carbono, escamas de grafito, polvo de grafito o nanotubos de carbono; en esta investigación se ha dirigido a la utilización de polvo de grafito. El grafito es una forma alotrópica del elemento carbono, consistente en láminas de átomos de carbono (grafenos) que forman un sistema de anillos condensado plano. Existen dos formas posibles de apilamiento de los grafenos: la hexagonal tipo Bernal (ABAB) y la romboédrica (ABCABC); la estructura denominada “hexagonal simple” (Tascón, 2007).

(Heymsfield et. al., 2013) incorporó este elemento en la pasta de concreto e informó que la absorción de polvo de grafito disminuyó a medida que aumentó el tamaño del agregado de polvo de grafito, en consecuencia, la resistencia del diseño de la mezcla aumentó a medida que aumentaba el tamaño del agregado de polvo de grafito. Además, indica que el contenido de grafito podría mejorar principalmente las propiedades de conductividad térmica y reducir la capacidad calorífica específica (Wu et. al., 2014).

(Yuan et. al., 2012) estudiaron el grafito molido expandido (G) con alta temperatura y reportó que la resistencia a la compresión disminuye con la adición de grafito y el aumento de relación a/c, mientras que la conductividad térmica y el volumen de la capacidad calorífica aumenta con la adición de grafito. En las pruebas de propiedades electroquímicas se muestra que ocurre una disminución en el nivel de corrosión cuando se incrementa la relación de adición de material de carbono (Garcés et. al., 2007).

(Ha et. al., 2005) investigaron acerca de la corrosión del acero de refuerzo incrustadas en el cemento portland ordinario, reportó corrosión severa cuando el nivel de carbono y la ceniza volante se incrementó; la condición de humectación y secado con cloruro de sodio NaCl al 3% fue encontrado entre 6% y 8% de carbono mezclado con ceniza volante.

En este tema de investigación, presenta un estudio sobre el comportamiento de la corrosión del concreto reforzado, con adición de polvo de grafito como sustituto parcial del peso del cemento y el análisis en sus propiedades fisicoquímicas.

2. Procedimiento experimental

2.1 Elaboración de probetas

Las mezclas de concreto se prepararon empleando el método de diseño (ACI. 211.1-91, 2002), una resistencia de diseño teórico de 250 kg/cm2 después de 28 días de curado y un asentamiento de 12 ± 2 cm; utilizando cemento Portland CPC 30 R (ASTM C- 150, 2020), como agregado fino se utilizó arena de rio con un tamaño máximo nominal de 4.75 mm y agregado grueso de piedra triturada tamaño máximo de 19 mm. Se usó acero de refuerzo corrugado convencional n.°1018, se utilizó una lija para la limpieza previa. El polvo de grafito (GP) se añadió en los siguientes porcentajes: 0% (control), 2.5%,7.5% y 15% respecto al peso del cemento. La Tabla 1 muestra las características principales del GP.

| Tabla 1. Características del GP utilizado | ||||||||||||||

| Material | Diámetro (µm) | Densidad (g/cm3) | Humedad (%) | Dureza (Mohs) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| GP | 63 | 2.22 | 2.5 | 1-2 | ||||||||||

La dosificación de los materiales utilizados en este trabajo se menciona en la Tabla 2, no se modificó el peso de los agregados finos y gruesos, además no se utilizó ningún aditivo en la mezcla de concreto. Las muestras M3 y M4 con cantidad de grafito de 7.5% y 15% en peso del cemento, se agregó mayor cantidad de agua, porque la pasta era poco trabajable y esto mantuvo el rango de asentamiento de 12 cm ± 2 para los 4 diseños de mezcla.

| Tabla 2. Proporción del diseño de mezcla para 1 m3. | ||||||||||||||

| Material | M1-0% | M2-2.5% | M3-7.5% | M4-15% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cemento (Kg) | 366 | 357 | 339 | 311 | ||||||||||

| Agua (l) | 218 | 218 | 235 | 251 | ||||||||||

| a/c | 0.59 | 0.61 | 0.69 | 0.81 | ||||||||||

| Arena (Kg) | 817 | 817 | 817 | 817 | ||||||||||

| Grava (Kg) | 903 | 903 | 903 | 903 | ||||||||||

| GP (Kg) | 000 | 009 | 027 | 055 | ||||||||||

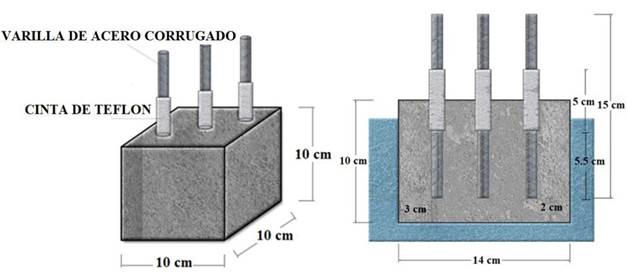

La elaboración de las muestras de concreto se realizó de acuerdo a la norma (ASTM C-31, 2019). Para las pruebas electroquímicas se elaboraron 3 espécimen cúbicos de dimensiones 10 cm por lado con el mismo diseño de mezcla, como se observa en la Figura 1. Se embebieron 3 varillas corrugadas en cada probeta cúbica, de dimensión 0.95 mm de diámetro. La longitud de la varilla embebida fue de 5.5 cm. En la altura de la interfaz de la pasta con el medio ambiente, la varilla se aisló aproximadamente de 5 cm de largo con cinta de teflón alrededor de la barra.

|

||||

| Figura 1. Dimensiones cúbicas de las probetas de concreto. | ||||

Los especímenes se curaron durante 28 días, en condiciones adecuadas de humedad. Las mediciones electroquímicas empezaron 24 horas después de que las probetas cúbicas se sumergieron en una solución salina al 3% de cloruro de sodio, durante 168 días de exposición.

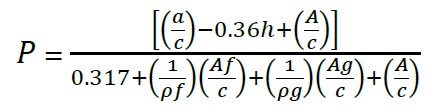

2.1.1 Determinación de la porosidad del concreto

La medición del contenido de aire se realizó por el método de presión y se utilizó el recipiente tipo B (ASTM C-231, 2017). La porosidad del concreto (P) o total de huecos en el material compuesto, se ha modelado (1) como una función de: la relación agua/cemento, el grado de hidratación del cemento (h), el volumen de aire atrapado (A), las cantidades de agregados fino (arena, Af) y grueso (grava, Ag), y del cemento (c); y las gravedades específicas de los agregados (ρf y ρg). En este estudio se aplicó el valor de 0.7 para hidratación del cemento (Solís-Carcaño y Moreno, 2006).

|

(1) |

2.2 Técnica de resistencia a la compresión

Para la prueba a resistencia a compresión, se realizó de acuerdo a los parámetros de la norma (ASTM C-39, 2020). Se realizaron muestras cilíndricas con dimensiones estándar: 15 cm de diámetro y 30 cm de altura. Se efectuó el ensayo a compresión a los 7, 14 y 28 días de curado, para observar el incremento de resistencia al alcanzar el máximo de curado. El cabeceo del cilindro se realizó con placas de neopreno y se aplicó carga constante hasta el fallo de los especímenes.

2.3 Técnicas electroquímicas

2.3.1 Medición potencial de media celda

La norma (ASTM C-876-09, 2009), establecen intervalos en el potencial de corrosión (Ecorr) que indican la probabilidad de corrosión de la superficie y posible riesgo de la barra de refuerzo. Con los valores obtenidos es factible elaborar un diagnóstico del grado de corrosión de la armadura de concreto. El análisis de medición del potencial de media celda, se realizó con base en el uso de un electrodo de referencia de plata-cloruro de plata saturado (Ag/AgCl). Se determinó la medición del potencial de cada barra de acero incrustada en el concreto, el valor registrado es el promedio de estas medidas. Las mediciones se realizaron durante 168 días de exposición salina. Se utilizó un multímetro y un interruptor que conectó los dos electrodos, entre el cloruro de plata y la barra de acero.

En la Tabla 3 presenta la conversión de los potenciales de corrosión obtenidos con el electrodo de referencia de cobre/sulfato de cobre saturado sumando +50 mV (Berkeley et. al., 1990; Chess et. al., 1998).

| Tabla 3. Criterio para medir el riesgo de daño del acero de refuerzo del concreto, en la medición del potencial de media celda. | ||||||||||||||

| Ecorr vs Cu/CuSO4 (mV) | Ecorr vs Ag/AgCl (mV) | Riesgo de daño (%) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| > -200 | > -150 | 10% probabilidad de corrosión | ||||||||||||

| Entre -200 A -350 | Entre -150 A -300 | Zona de Incertidumbre | ||||||||||||

| < -350 | < -300 | 90% probabilidad de corrosión | ||||||||||||

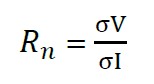

2.3.2 Técnica de ruido electroquímico

La corrosión es considerada como un proceso en equilibrio y de cinética constante, mientras que, en el caso del ruido electroquímico, se registran desequilibrios en las reacciones electroquímicas en intervalos de tiempo muy cortos (Goellner, 2004). Para las medidas de ruido electroquímico se utilizó un potenciostato de Gill AC-ACM Instruments, se tomaron 1024 puntos de lectura con una velocidad constante de 1 punto/segundo. La configuración para la medición fue de tres varillas de acero nominalmente idéntico, mientras que el tercer electrodo nominalmente idéntico a los dos electrodos de trabajo actúa como electrodo de referencia (Sánchez-Amaya et. al., 2009; Blanco et. al., 2019).

El ruido electroquímico puede ser caracterizado por parámetros estadísticos comunes como la media, la varianza y la desviación estándar; en particular el uso de la desviación estándar de potencial/corriente puede hacerse por separado, o bien por su cociente. Denominado resistencia de ruido (Rn), en la expresión (2) se calcula como el cociente entre las desviaciones estándar del registro de potencial e intensidad de corriente (Sánchez et. al., 2005; Bertocci et. al., 1997).

|

(2) |

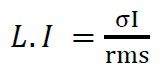

Además de lo mencionado anteriormente, otro valor estadístico es utilizado para el análisis del ruido en corriente, según la ecuación (3) que es la razón de la desviación estándar con la raíz media cuadrática, llamado “índice de localización ó picado” (L.I ó I.P), (Sánchez et. al., 2005).

|

(3) |

En la Tabla 4 se muestra el rango de valores del índice de localización que representa el tipo de corrosión en el acero de refuerzo.

| Tabla 4. Valores de índice de localización. | ||||||||||||||

| Índice de localización | Tipo de corrosión | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.001 – 0.01 | Generalizada | |||||||||||||

| 0.01 – 0.1 | Mixta | |||||||||||||

| 0.1 – 1 | Localizada | |||||||||||||

| > 1 | Iniciado de picado | |||||||||||||

De acuerdo a los rangos de valores (Rincón y DURAR et. al., 1997), se puede determinar la vida útil de concreto reforzado a partir de la densidad corriente (icorr) con los datos establecidos en la Tabla 5.

| Tabla 5. Nivel de vida útil en el sistema acero/concreto. | ||||||||||||||

| icorr (µA/cm2) | Nivel de corrosión | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| < 0.1 | Despreciable | |||||||||||||

| 0.1 – 0.5 | Moderado | |||||||||||||

| 0.5 – 1 | Elevado | |||||||||||||

| > 1 | Muy elevado | |||||||||||||

2.3.3 Técnica de resistencia a la polarización lineal

Para la medición de la resistencia a la polarización lineal se utilizó el mismo Gill AC-ACM Instruments, se aplicó una pequeña señal de voltaje entre -50 mV y +50 mV sobre el potencial de corrosión (ASTM G-59-97, 2014). El método de polarización lineal, Rp se puede obtener gráficamente mediante la expresión (4) como la tangente a la curva de polarización en Ecorr (Román et. al., 2016).

|

(4) |

A partir de la ecuación de Stern-Geary (5), se relacionó la densidad de corriente de corrosión icorr, con la Rp, mediante una constante de proporcionalidad B (Román et. al., 2016). La constante B puede adquirir los valores de 0.026 V y 0.052 V, dependiendo del tipo de sistema analizado (Sagües, 1991).

(5)

3. Resultados y discusión

3.1 Caracterización difracción de rayos X

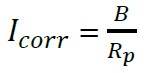

La Figura 2 detalla los difractogramas de GP obtenidos a partir de las técnicas DRX, se muestra un sólido policristalino de ajuste ordenado y con una intensidad de pico con valores de 2θ aproximadamente 26° y 27°. Estos valores son similares a algunos reportados por autores que describen el pico característico del grafito (Yuan et. al., 2012). Se presentan 2 formas cristalinas diferentes del carbono: hexagonal (2H) y romboédrica (3R).

La estructura 2H, es la forma más común en las fases identificadas con valores 39.9% y el 3R con valores de 27.4%, con una adición total de 67.3% en contenido de carbono. La muestra contiene 32.6 % de componentes arcillosos como: cuarzo, filosilicatos esméctica, caolinita, mica.

|

||||

| Figura 2. Difractogramas de rayos -X de GP. Mi: mica; K: caolinita; M: montmorillonita; GH: grafito(2H); GR: grafito (3R); A: anortita; Q: Cuarzo. | ||||

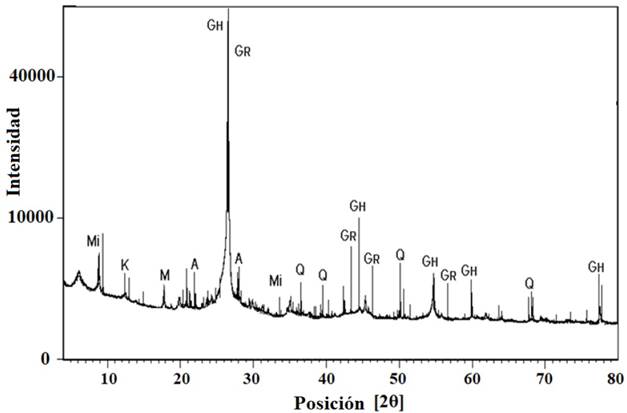

La Figura 3 corresponde a los difractogramas de la muestra control y con adición de GP, después de un periodo de curado de 28 días. El cemento hidratado de 28 días produce las siguientes fases: silicato de calcio hidratado (CSH) que es el responsable de la adherencia y resistencia con los aglutinantes, etringita (E) da mayor cohesión al cemento y la portlandita (CH) mantiene la alcalinidad, es decir, el pH de la pasta a valores altos entre 12-13 (Helena y Lucia, 2011; Giraldo y Tobón, 2006). La Figura 3a se muestran las fases cristalinas de hidratación del concreto, se observaron picos elevados de cuarzo (Q) y calcita (Ca); además de Dolomita (D) y plagioclasas o Andesina (A). Los principales elementos abundantes que aparecen en la muestra control son Q y Ca, debido a la principal presencia de calizas en el cemento.

La Figura 3b), c) y d) se observa las muestras con diferente porcentaje de grafito, como se puede observar un pico de intensidad que no aumenta con el incremento de GP, lo que muestra que existe una ausencia de participación directa en la hidratación de la pasta de concreto. Se observa que el análisis de DRX no mostró una intensidad fuerte en los picos de CH y CSH; varios autores indican que los picos con valores 2θ aproximadamente 29 ° pueden asignarse a la fase CSH, y los picos con valores 2θ aproximadamente 18 ° y 34 ° pueden asignarse a CH (Giraldo y Tobón, 2006; Becerra, 2014).

La ausencia de portlandita en el difractograma puede deberse a que la muestra proviene de la superficie del cilindro, donde los efectos de carbonatación pueden oscurecer la identificación (Vetter et. al., 2019).

|

||||

| Figura 3. Difractogramas de rayos X de la pasta de concreto. a) M1-0%, b) M2-2.5% c) M3- 7.5% y d) M4-15%. Q: cuarzo; Ca: calcita; D: dolomita; G: grafito; A: andesina, curado a 28 días. | ||||

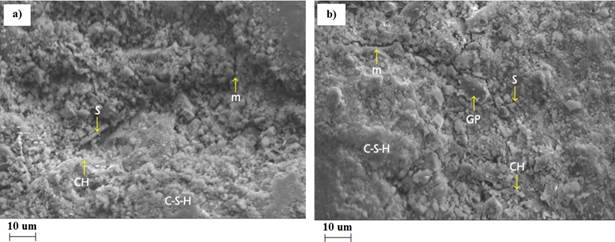

3.2 Caracterización microscopio electrónico de barrido

Las micrografías MEB del concreto se presentan en la Figura 4, el análisis visual de la Figura 4a pertenece a la muestra control M1, se aprecian microfisuras (m) en la matriz de la pasta, como resultado de la técnica de resistencia a la compresión y a la extracción de la muestra. En conjunto se observaron silicatos de calcio hidratados (CSH), y mayor presencia de portlandita (CH) y etringita (E). Para el análisis visual los cristales de E, son de formas alargadas, generalmente en hábitats fibrosos o en forma de largos bastones. El CH se presenta normalmente en forma de plaquetas hexagonales delgadas, a menudo de décimas de micrómetros de ancho (Vetter et. al., 2019).

En la la Figura 4b corresponde la micrografía de la muestra M3 con 7.5% de GP, se visualiza una estructura compacta con mayor formación de CSH, llenando las áreas vacías de la matriz del cemento, reduciendo la porosidad del concreto y mejorando la adherencia sobre la partícula de carbono (GP).

|

||||

| Figura 4. Micrografías MEB, a) M1-0% y b) M3-7.5% de GP, curado a 28 días. | ||||

3.3 Porosidad del concreto

La Tabla 6 se muestran los valores de porcentaje de porosidad del concreto, como se puede observar que al añadir contenido de grafito en 2.5% en peso de cemento, la mezcla adquiere mayor absorción de agua y afecta la relación agua/cemento en comparación con la muestra control. La muestra M1 registra un porcentaje de porosidad 22 % con una relación a/c de 0.59, los resultados muestran que en el diseño M2 con 2.5% de GP disminuye la porosidad del concreto respecto a la muestra M1; las muestra M3 y M4 registran un mayor incremento de a/c debido al aumento de la cantidad de agua con valores de 0.61 y 0.81.

En términos de durabilidad del concreto, un aumento en la porosidad de la pasta ocasiona que los agentes del medio ambiente requieren que el material sea permeable para poder penetrar a través de la masa del material; estos agentes también son auxiliados para su transporte interno por difusión (Solís- Carcaño y Moreno, 2006).

| Tabla 6. Porosidad del concreto. | ||||||||||||||

| Muestras | a/c | Porosidad (%) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| M1-0 | 0.59 | 22.00 | ||||||||||||

| M2-2.5 | 0.61 | 19.30 | ||||||||||||

| M3-7.5 | 0.69 | 20.80 | ||||||||||||

| M4-15 | 0.81 | 24.80 | ||||||||||||

3.4 Resistencia a la compresión

La Tabla 7 se presenta los valores promedio de la resistencia a la compresión (f´c) después de 7,14 y 28 días de curado. La muestra control M1-0, se diseñó para una resistencia teórica de 250 kg/cm2, durante los 28 días de curado. Adquirió una resistencia experimental máxima promedio de 258 kg/cm2 superando el valor de diseño teórico. La muestra M2 con 2.5% GP, se observa un aumento de la resistencia a la compresión a edades tempranas de 7 días con valor de 242 kg/cm2. Durante los 28 días de curado, la resistencia a la compresión aumentó un 4.6% en comparación con la resistencia de la muestra control. La muestra M3 con 7.5% de GP, durante los días de curado se observa un incremento constante de f´c, alcanzando una resistencia final a la compresión de 267 kg/cm2; la muestra M4 con 15% de GP presenta un f´c bajo con un valor de 244 kg/cm2, debido al aumento de la cantidad de agua añadida.

| Tabla 7. Valores de resistencia a la compresión (F´c ). | ||||||||||||||

| Muestras | Resistencia a la compresión (Kg/cm2) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 7 días | 14 días | 28 días | ||||||||||||

| M1-0 | 181.5 | 235.9 | 257.7 | |||||||||||

| M2-2.5 | 242.0 | 267.3 | 271.5 | |||||||||||

| M3-7.5 | 199.9 | 241.8 | 266.8 | |||||||||||

| M4-15 | 188.9 | 222.1 | 244.2 | |||||||||||

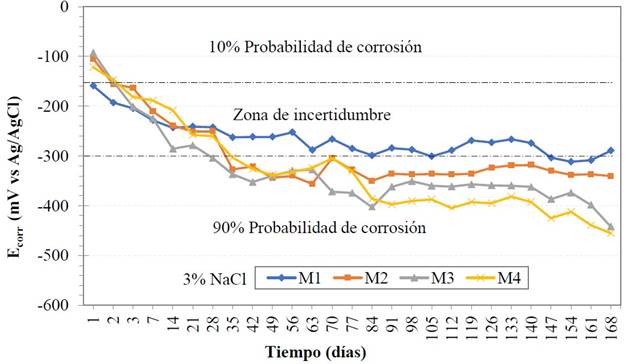

3.5 Potencial de media celda

Después de 168 días sumergidos en solución salina al 3% de cloruro de sodio (NaCl), los resultados del potencial de corrosión (Ecorr) se detallan en la Figura 5. Se observó una disminución del potencial en los primeros días para todas las muestras, adquiriendo valores más negativos entre -100 mV y -250 mV, estimando un 10 por ciento de probabilidad a zona de incertidumbre. La resistividad del concreto y el oxígeno en los poros de la matriz del concreto son factores que influyen en los valores de potencial (Castellote et. al., 2002). El GP es un material conductor añadido al concreto; debería implicar la reducción de la resistividad eléctrica y el aumento del transporte de los iones cloruro, provocando la formación de óxido no protector en el metal. Como hay dos materiales conductores como son el acero de refuerzo y el GP, indicando que el material menos noble desarrollará mayor nivel de corrosión. Este hecho muestra porque los valores negativos del potencial de corrosión en las muestras de GP.

Con el tiempo, todas las muestras con adición de GP tuvieron un descenso más negativo en los valores de potencial, ingresando en una zona de 90% de probabilidad de corrosión. Entre los días 84 y 148, se pueden observar valores de potencial de corrosión constantes, entre -280 mV y -400 mV, indica la posible formación de densas capas de óxido no protector sobre el acero.

Todas las muestras al final del experimento en el día 168 de inmersión, están ubicadas en la zona de 90% probabilidad de corrosión, la muestra M4 con 15% de GP, es la que tiene el valor de potencial más negativo de -460 mV debido a los factores antes descritos y además a la cantidad de agua añadida.

|

||||

| Figura 5. Valores de potencial de corrosión (Ecorr). | ||||

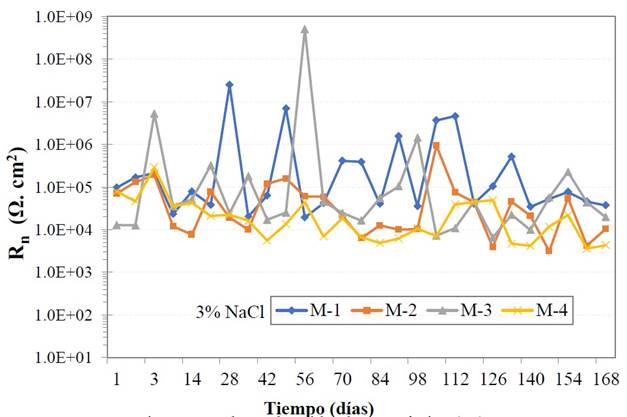

3.6 Ruido electroquímico

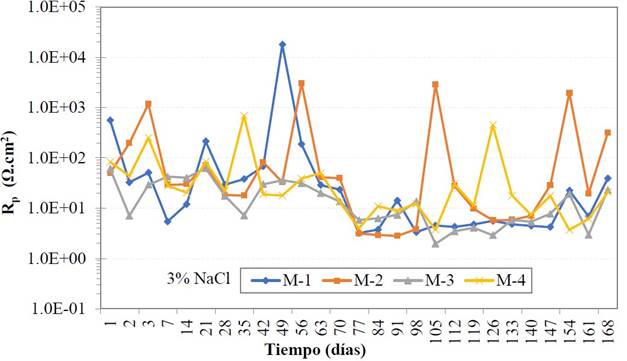

El promedio de las fluctuaciones de resistencia de ruido electroquímico se presenta en la figura 6. Al inicio de la medición todas las muestras presentan valores bajos de Rn entre 1x104 Ω.cm2 y 1x105 Ω.cm2; durante los días 28 y 70. La muestra M1 y M3 se observa fluctuaciones altos y bajos de Rn, posiblemente puede ser a la formación de películas de óxido no protector, manteniendo pasivo el metal. Al final del día 168 de exposición al medio salino, todas las muestras mantienen valores bajos de resistencia al ruido alrededor de 1x104 Ω.cm2.

La adicción de GP en la pasta de concreto en diferente porcentaje, afecta a las propiedades electroquímicas del metal adquiriendo valores muy bajos de Rn, este evento se puede explicar por el cambio de oxígeno en la interfaz acero/concreto, como consecuencia del cambio en el porcentaje de porosidad de la pasta. Además, el contenido de GP disminuye la resistividad del concreto; con valores de Rn más bajos indica un alto proceso de corrosión del metal en el transcurso del tiempo (Zhao et. al., 2007).

|

||||

| Figura 6. Valores de ruido electroquímico (Rn). | ||||

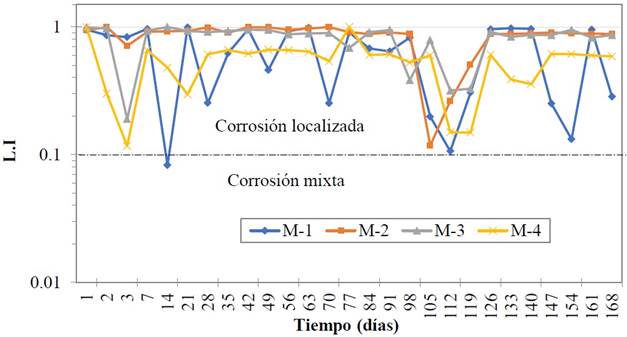

Los valores del índice de localización se muestran en la Figura 7, al inicio de la prueba hasta el final de la exposición. Se pueden observar eventos o corrosión de tipo localizado, debido a que existe una elevada velocidad de disolución del metal en lugares discretos de su superficie (Sanz et. al., 1999). Esto representa un mayor riesgo potencial, debido a su difícil detectabilidad ya que se manifiesta en áreas específicas (Salazar-Jiménez, 2015). Si el tiempo de exposición se prolonga, el inicio de picaduras puede ocurrir en el metal.

|

||||

| Figura 7. Valores de índice de localización del acero de refuerzo. | ||||

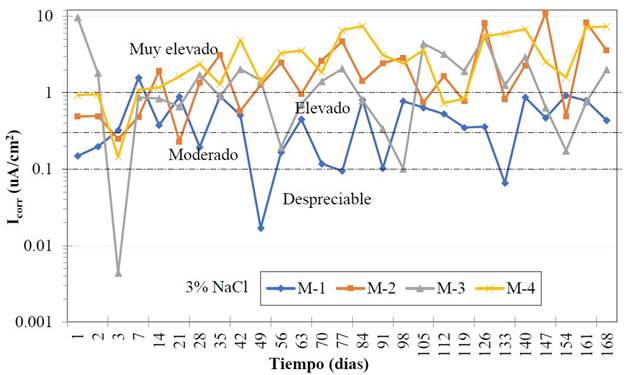

Los valores de vida útil de concreto reforzado se detallan en la Figura 8, donde se registraron todas las muestras al momento de estar inmerso en ambiente salino luego de 24 horas. Se pueden observar valores de icorr muy altos entre 0.1 y 0.5 μA/cm2, presentando un rango de corrosión entre moderado y muy elevado. Este comportamiento coincide con los valores negativos del ensayo de potencial de corrosión. Las muestras con nivel de reemplazo de GP, respectivamente presentan valores de icorr muy altos, como se pueden apreciar y aumenta con el tiempo, demostrando una corrosión muy alta en las armaduras y en la vida útil del concreto.

|

||||

| Figura 8. Nivel de vida útil del concreto reforzado. | ||||

3.7 Resistencia a la polarización lineal

La Figura 9 muestra los valores de resistencia a la polarización en el transcurso del tiempo, se puede observar valores de Rp muy bajos, en las 24 horas de inmersión y hasta el final de la medición en el experimento de RPL. Durante los días 42 y 70 se presenta un incremento en la Rp de las muestras M1 y M2, tal vez puede indicar una disminución en la velocidad de corrosión del metal, los valores de Rp tan elevados son un indicativo de que el acero esta pasivo (Blanco et. al., 2019). Las muestras con contenido de GP, adquirieron valores contantes de entre 1x101 Ω.cm2 y 1x103 Ω.cm2; puede ocurrir una alta interacción con los iones cloruros en la interfaz del acero/concreto registrando valores muy bajos de Rp. Se muestra que los iones cloruros han despasivado el metal y el material tiene muy alta corrosión en ciertos momentos a medida que avanza el tiempo de inmersión.

|

||||

| Figura 9. Valores de resistencia a la polarización (Rp) en el transcurso del tiempo. | ||||

4. Conclusiones

En el presente trabajo y dentro del alcance de esta investigación, se pueden extraer las siguientes conclusiones:

En el ensayo de resistencia a la compresión la muestra M2 con contenido 2.5% de GP, presentó un valor alto en las propiedades mecánicas del concreto con respecto a la muestra control, pero el porcentaje de porosidad en la pasta de concreto disminuyó; este hecho puede deberse a la absorción de agua de las partículas de GP en la matriz del concreto.

Las muestras con adición de 7.5% y 15 % de GP, se requirió mayor contenido de agua aumentando la relación a/c.

En las técnicas de DRX, el GP agregado al concreto no tuvo interacción en el proceso de las fases cristalinas de hidratación del concreto.

Todas las muestras sumergidas en medio salino presentaron potencial de corrosión negativos con valores entre -290 mV y -450 mV, ingresando en una zona de 90% probabilidad de corrosión.

En las mediciones electroquímicas de las muestras, presentaron valores bajos de Rn y Rp, de entre 1x101 Ω.cm2 y 1x104 Ω.cm2; indicando un alto proceso de corrosión sobre el acero de refuerzo.

El nivel de vida útil del concreto reforzado con adición de GP, presentó un nivel de corrosión entre elevado y muy elevado con valores de densidad de corriente (Icorr) superiores a 1 μA/cm2.

El tipo de corrosión para las barras de acero de refuerzo estuvo en el rango de corrosión localizada, desde los primeros días de inmersión y de manera constante con el avance del tiempo de exposición al medio salino, con valores de índice de localización de entre 0.1 y 1.

5. Agradecimientos

CONACyT (Consejo Nacional de Ciencia y Tecnología de México).

References

American Concrete Institute (2002) “ACI. 211.1-91: Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete” (Reapproved 2009), 1-38.

ASTM International. (2019). “ASTM C31 / C31M-19a, Standard Practice for Making and Curing Concrete Test Specimens in the Field” https://doi.org/10.1520/C0031_C0031M-19A

ASTM International. (2020). “ASTM C39 / C39M-20, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens”. https://doi.org/10.1520/C0039_C0039M-20

ASTM International. (2020). “ASTM C150 / C150M-20, Standard Specification for Portland Cement”. https://doi.org/10.1520/C0150_C0150M-20

ASTM International. (2017). “ASTM C231 / C231M-17a, Standard Test Method for Air Content of Freshly Mixed Concrete by the Pressure Method”. https://doi.org/10.1520/C0231_C0231M-17ª

ASTM International. (2009). “ASTM C876-09, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete”. https://doi.org/10.1520/C0876-09

ASTM International. (2014). “ASTM G59-97, Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements”. https://doi.org/10.1520/G0059-97R14

Becerra, J. (2014). “Efectos de la silice amorfa en las propiedades cristaloquímicas y mecánicas del hormigón en un medio salino”. Thesis, Universidad Austral de Chile, p. 76.

Berkeley, K. G., Pathmanaban, S. (1990), “Cathodic protectión of reinforcement steel in concrete”, Ed. Butterworths, United Kingdom, ISBN 0-408-03270-1.

Bertocci, U., Gabrielli, C., Huet, F., & Keddam, M. (1997). “Noise resistance applied to corrosion measurements: I. Theoretical analysis”. Journal of the Electrochemical Society, 144(1), 31.

Blanco, Y. D., Campos, E. C. M., Valdés, C. I. R., Uruchurtu, C. J. (2019). “Natural additive (nopal mucilage) on the electrochemical properties of concrete reinforcing steel”. Revista ALCONPAT, 9(3), 260-276. doi: https://doi.org/10.21041/ra.v9i3.429

Castellote, M., Andrade, C., Alonso, C. (2002) “Accelerated simultaneous determination of the chloride depassivation threshold and of the nonstationary diffusion coefficient values”, Corrosion Science, 44, 2409-2424, 2002. doi: https://doi.org/10.1016/S0010-938X(02)00060-4

Chess, P., Gronvold and Karnov, (1998), “Cathodic protectión of steel in concrete”, E&FN Spon, United Kingdom, ISBN 0-419-23010-6.

Chung, D. D. L. (2000). “Cement reinforced with short carbon fibers: a multifunctional material”.Composites Part B: Engineering,31(6-7), 511-526. doi: https://doi.org/10.1016/S1359-8368(99)00071-2

Garcés, P., Andión, L. G., De la Varga, I., Catalá, G., Zornoza, E. (2007). “Corrosion of steel reinforcement in structural concrete with carbon material addition”. Corrosion science, 49(6), 2557-2566. doi: https://doi.org/10.1016/j.corsci.2006.12.009

Giraldo, M. A., Tobón, J. I. (2006). “Evolución mineralógica del cemento portland durante el proceso de hidratación”. Dyna, 73(148), 69-81.

Goellner., J. (2004). "Elektrochemisches Rauschen bei der Korrosion", Werkstoffe und Korrosion, Vol. 55, pp. 727-734, doi: https://doi.org/10.1002/maco.200403810

González, J., & Jimmy, R. (2003). “Inspección y Diagnóstico de Corrosión en Estructuras de Hormigón Armado para Aplicaciones Portuarias”(Doctoral dissertation, Tesis, Facultad de Ingeniería en Mecánica y Ciencias de la Producción, Escuela Superior Politécnica del Litoral).

Ha, T. H., Muralidharan, S., Bae, J. H., Ha, Y. C., Lee, H. G., Park, K. W., Kim, D. K. (2005). “Effect of unburnt carbon on the corrosion performance of fly ash cement mortar”. Construction and Building Materials, 19(7), 509-515. doi: https://doi.org/10.1016/j.conbuildmat.2005.01.005

Helena, J., Lucia, M. D. (2011). “X-ray diffraction study of hydration processes in the Portland cement”. Journal of Applied Engineering Science, 1(1), 79-86.

Heymsfield, E., Osweiler, A. B., Selvam, R. P., Kuss, M. (2013). “Feasibility of anti-icing airfield pavements using conductive concrete and renewable solar energy”. (No.DOT/FAA/TC-13/8).

O.T. de Rincón y Miembros de la red DURAR, “Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado”, CYTED. Maracaibo, Venezuela, 1997 (1era.Ed).

Román, A. S., Barrientos, M. S., Harms, F., Mendez, C. M., Ares, A. E. (2016, April). “Resistencia corrosión de acero inoxidable AISI 304L en biodiesel de soja”. In ANALES AFA (Vol. 27, No. 1). doi: https://doi.org/10.31527/analesafa.2016.27.1.14

Sagües, A. A. (1991). “Critical Issues in Electrochemical Corrosion Measurement. Techniques for Steel in Concrete”. CORROSION/91, NACE. Paper 141.

Salazar-Jiménez, J. A. (2015). “Introducción al fenómeno de corrosión: tipos, factores que influyen y control para la protección de materiales”. Revista Tecnología en Marcha,28(3), 127-136.

Sánchez, A., Sanjurjo, M., Bouzada, F., Urrejola, S. (2005). “Análisis estadístico de los registros de ruido electroquímico obtenidos en la corrosión del aluminio”. Revista de metalurgia, 41(5), 330-339. doi: https://doi.org/10.3989/revmetalm.2005.v41.i5.222

Sánchez-Amaya, J. M., Bethencourt, M., Gonzalez-Rovira, L., Botana, F. J. (2009). “Medida de ruido electroquímico para el estudio de procesos de corrosión de aleaciones metálicas”. Revista de metalurgia, 45(2), 142-156. doi: https://doi.org/10.3989/revmetalm.0807

Sanz, J. L. P., Torres, C. L., Cano, E., Bastidas, J. M. (1999). “Estudio de impedancia de la corrosión del acero inoxidable AISI 316L en las regiones pasiva y de picadura” .Revista de metalurgia, 35(6), 368-378. doi: https://doi.org/10.3989/revmetalm.1999.v35.i6.645

Solís-Carcaño, R, Moreno, E. I. (2006). “Análisis de la porosidad del concreto con agregado calizo”. Revista de la Facultad de Ingeniería de la UCV, 21(3), 57-68.

Tascón, J. M. (2007). “Materiales de carbono: estructuras y formas. Óptica pura y aplicada”. 40(2),149-159.

Vetter, M., Gonzalez-Rodriguez, J., Nauha, E., Kerr, T. (2019). “The use of Raman spectroscopy to monitor phase changes in concrete following high temperature exposure”. Construction and Building Materials, 204, 450-457. doi: https://doi.org/10.1016/j.conbuildmat.2019.01.165

Vidaud, E., & Vidaud, I. (2012). “La carbonatación en el concreto reforzado”, Construcción y tecnología en concreto. Pág, 21-23.

Wu, S. P., Wang, P., Li, B., Pang, L., Guo, F. (2014). “Study on mechanical and thermal properties of graphite modified cement concrete”. In Key Engineering Materials (Vol. 599, pp. 84-88). Trans Tech Publications Ltd. doi: https://doi.org/10.4028/www.scientific.net/KEM.599.84

Yuan, H. W., Lu, C. H., Xu, Z. Z., Ni, Y. R., Lan, X. H. (2012). “Mechanical and thermal properties of cement composite graphite for solar thermal storage materials”. Solar energy, 86(11), 3227-3233. doi: https://doi.org/10.1016/j.solener.2012.08.011

Zhao, B., Li, J. H., Hu, R. G., Du, R. G., Lin, C. J. (2007). “Study on the corrosion behavior of reinforcing steel in cement mortar by electrochemical noise measurements”. Electrochimica Acta, 52(12), 3976-3984. doi: https://doi.org/10.1016/j.electacta.2006.11.015