| Pesquisa Básica | https://doi.org/10.21041/ra.v11i1.501 |

Efeito na corrosão do concreto armado com adição de pó de grafite e sua avaliação nas propriedades físico-electroquímicas

Corrosion effect on reinforced concrete with the addition of graphite powder and its evaluation on physical-electrochemical properties

Efecto de la corrosión del concreto reforzado con adición de polvo de grafito y su evaluación en sus propiedades físicoelectroquímicas

A. Flores-Nicolás1

![]() , M. Flores-Nicolás1

, M. Flores-Nicolás1

![]() , J. Uruchurtu-Chavarín1

*

, J. Uruchurtu-Chavarín1

*

![]()

1 Centro de Investigación en Ingeniería y Ciencias Aplicadas (CIICAp), Instituto de Investigación en Ciencias Básicas y Aplicadas (IICBA), Universidad Autónoma del Estado de Morelos, Cuernavaca, México.

* Autor de Contato: juch25@uaem.mx

Recepção: 28 de julho de 2020.

Aceitação: 06 de novembro de 2020.

Publicação: 01 de janeiro de 2021.

| Citar como: Flores-Nicolás, A., Flores-Nicolás, M., Uruchurtu-Chavarín, J. (2021), "Efecto de la corrosión del concreto reforzado con adición de polvo de grafito y su evaluación en sus propiedades físicoelectroquímicas", Revista ALCONPAT, 11 (1), pp. 18 – 33, DOI: https://doi.org/10.21041/ra.v11i1.501 |

Resumo

Neste trabalho avaliou-se o efeito da corrosão do concreto armado sem e com adição de pó de grafite com baixo teor de carbono. Os processos de identificação de fases e as propriedades físico-eletroquímicas do concreto foram analisados por técnicas de difração de raios X (DRX), microscopia eletrônica de varrimento (MEV), potencial de meia célula, ruído eletroquímico (EN) e resistência à polarização linear (RPL). As amostras foram testadas em solução salina durante 168 dias. Os resultados mostram que ao adicionar pó de grafite em uma quantidade de 2,5% em peso do cimento, a resistência à compressão foi aumentada em comparação com a amostra de controle. Em testes eletroquímicos, mostra que a corrosão das armaduras de aço no concreto aumentou conforme o nível de substituição de grafite cresceu.

Palavras-chave:

concreto armado,

grafite,

corrosão,

cloretos.

Abstract

The corrosion of reinforced concrete without and with the addition of graphite powder with low carbon content was evaluated. Phase identification processes and physical-electrochemical properties of the concrete were analyzed using X-ray diffraction techniques (XRD), scanning electron microscopy (SEM), half-cell potential, electrochemical noise (EN) and linear polarization resistance (LPR). Samples were studied for 168 days in saline solution. The results show that, when adding graphite powder in an amount of 2.5% by weight of cement, the compressive strength increased if compared with the control sample. The electrochemical tests show that the higher the level of graphite replacement, the higher the level of corrosion in concrete.

Keywords:

reinforced concrete,

graphite,

corrosion,

chlorides

Resumen

En este trabajo se evaluó el efecto de la corrosión del concreto reforzado sin y con adición de polvo de grafito con bajo contenido de carbono. Los procesos de identificación de fases y las propiedades físico-electroquímicas del concreto se analizaron mediante técnicas de difracción de rayos X (DRX), microscopía electrónica de barrido (MEB), potencial de media celda, ruido electroquímico (EN) y resistencia a la polarización lineal (RPL). Las muestras se estudiaron durante 168 días en solución salina. Los resultados muestran que al adicionar polvo de grafito en cantidad de 2.5% en peso del cemento, se incrementó la resistencia a la compresión en comparación con la muestra control. En las pruebas electroquímicas se demuestra que la corrosión del acero de refuerzo en el concreto se incrementó al aumentar el nivel de reemplazo de grafito.

Palabras clave:

concreto reforzado,

grafito,

corrosión,

cloruros.

1. IntroduÇÃo

O concreto armado é um dos materiais mais utilizados na indústria da construção na grande maioria das obras civis, tornando-se uma das estruturas mais resistentes devido às suas propriedades mecânicas. Inúmeras investigações têm estudado a durabilidade de estruturas de concreto armado por exigir alta tecnologia devido às suas necessidades de conservação e manutenção (Vidaud e Vidaud, 2012). A corrosão das armaduras de aço é uma das principais causas da durabilidade do concreto. Esse fenômeno é afetado pelo tipo de ambiente no qual está exposto, causando danos à estrutura ao longo do tempo. A pasta de concreto confere necessariamente ao aço uma proteção de dupla natureza ao aço embutido, em primeiro lugar, fornece uma barreira física que o isola do meio ambiente e, em segundo lugar, o líquido confinado nos poros do concreto é um eletrólito que o torna permanentemente passivo (Gonzáles e Jimmy, 2003). Essas propriedades são afetadas, portanto o uso de novos materiais em pasta de concreto é importante para melhorar suas propriedades físicas e estender a durabilidade das estruturas de concreto.

Atualmente, o uso de compósitos à base de cimento com partículas de carbono e outras adições são novos materiais compósitos com excelentes propriedades físicas e químicas que os tornam adequados para uso em produtos tecnologicamente avançados (Chung, 2000). Os principais materiais de carbono adicionados ao concreto incluem: fibras de carbono, flocos de grafite, pó de grafite ou nanotubos de carbono; esta pesquisa foi direcionada ao uso de pó de grafite. Grafite é uma forma alotrópica do elemento carbono, consistindo em folhas de átomos de carbono (grafenos) que formam um sistema de anéis condensados e planos. Existem duas formas de empilhamento possíveis de grafenos: o hexagonal do tipo Bernal (ABAB) e o romboédrico (ABCABC); a chamada estrutura “hexagonal simples” (Tascón, 2007).

(Heymsfield et. Al., 2013) incorporou este elemento na pasta de concreto e relatou que a absorção do pó de grafite diminuiu conforme o tamanho do agregado do pó de grafite aumentou, consequentemente, a resistência do traço de design aumentou à medida que o tamanho do agregado de pó de grafite aumentou. Além disso, indica que o teor de grafite pode principalmente melhorar as propriedades de condutividade térmica e reduzir a capacidade de calor específica (Wu et. Al., 2014).

(Yuan et. Al., 2012) estudaram o grafite moído expandido (G) com alta temperatura e relataram que a resistência à compressão diminui com a adição de grafite e o aumento da relação a/c, enquanto a condutividade térmica e o volume da capacidade de aquecimento aumentam com a adição de grafite. Nos testes de propriedades eletroquímicas é mostrado que ocorre uma diminuição no nível de corrosão quando a razão de adição de material de carbono é aumentada (Garcés et. Al., 2007).

(Ha et. Al., 2005) investigado sobre a corrosão do aço de reforço embutido no cimento Portland comum, relatou corrosão severa quando o nível de carbono e cinzas volantes aumentou; a condição de umedecimento e secagem com cloreto de sódio NaCl a 3% encontrou-se entre 6% e 8% de carbono misturado com cinzas volantes.

Neste tópico de pesquisa, ele apresenta um estudo sobre o comportamento à corrosão do concreto armado, com a adição de pó de grafite como substituto parcial do peso do cimento e a análise de suas propriedades físico-químicas.

2. Procedimento experimental

2.1 Preparação de amostras

Os traços de concreto foram preparados utilizando o método de projeto (ACI. 211.1-91, 2002), resistência teórica de projeto de 250 kg/cm² após 28 dias de cura e abatimento de 12 ± 2 cm; Utilizando o cimento Portland CPC 30 R (ASTM C-150, 2020), areia de rio com tamanho nominal máximo de 4,75 mm e agregado grosso de brita de tamanho máximo de 19 mm foi utilizado como agregado fino. Foi usado aço de reforço ondulado convencional n.° 1018, uma lixa foi usada para a pré-limpeza. O pó de grafite (GP) foi adicionado nas seguintes porcentagens: 0% (controle), 2,5%, 7,5% e 15% em relação ao peso do cimento. A Tabela 1 mostra as principais características do GP.

| Tabela 1. Características do GP utilizado | ||||||||||||||

| Material | Diâmetro (µm) | Densidade (g/cm3) | Umidade (%) | Dureza (Mohs) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| GP | 63 | 2.22 | 2.5 | 1-2 | ||||||||||

A dosagem dos materiais utilizados neste trabalho está mencionada na Tabela 2, o peso dos agregados finos e graúdos não foi modificado e nenhum aditivo foi utilizado na mistura do concreto. Nas amostras M3 e M4 com quantidade de grafite de 7,5% e 15% em peso do cimento, foi adicionada uma quantidade maior de água, pois a pasta era pouco trabalhável e isso manteve a faixa de abatimento de 12 cm ± 2 para os 4 projetos de mistura.

| Tabela 2. Traços para 1 m³. | ||||||||||||||

| Material | M1-0% | M2-2.5% | M3-7.5% | M4-15% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cimento (Kg) | 366 | 357 | 339 | 311 | ||||||||||

| Água (l) | 218 | 218 | 235 | 251 | ||||||||||

| a/c | 0.59 | 0.61 | 0.69 | 0.81 | ||||||||||

| Areia (Kg) | 817 | 817 | 817 | 817 | ||||||||||

| Brita (Kg) | 903 | 903 | 903 | 903 | ||||||||||

| GP (Kg) | 000 | 009 | 027 | 055 | ||||||||||

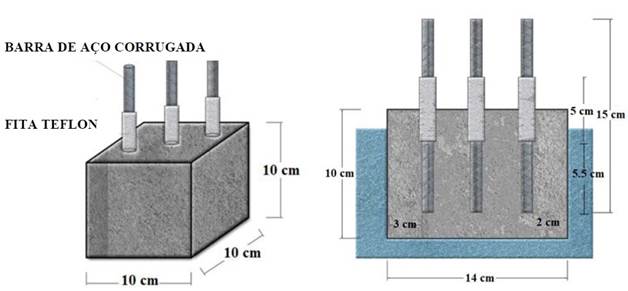

A preparação das amostras de concreto foi realizada de acordo com a norma (ASTM C-31, 2019). Para os ensaios eletroquímicos, foram confeccionados 3 corpos de prova cúbicos com dimensões de 10 cm por lado com o mesmo traço de mistura, conforme mostrado na Figura 1. 3 hastes onduladas foram embutidas em cada corpo de prova cúbico, com diâmetro de 0,95 mm. O comprimento da haste embutida era de 5,5 cm. No nível da interface da pasta com o ambiente, a haste foi isolada de aproximadamente 5 cm de comprimento com fita de teflon ao redor da haste.

|

||||

| Figura 1. Dimensões cúbicas de amostras de concreto. | ||||

Os corpos de prova foram curados por 28 dias, em condições adequadas de umidade. As medições eletroquímicas começaram 24 horas após os tubos de ensaio cúbicos serem imersos em solução salina de cloreto de sódio a 3% por 168 dias de exposição.

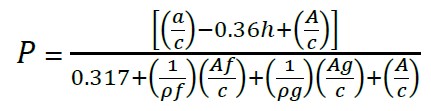

2.1.1 Determinação da porosidade do concreto

A medição do ar incorporado foi realizada pelo método da pressão e utilizado o recipiente tipo B (ASTM C-231, 2017). A porosidade do concreto (P) ou vazios totais no material compósito foi modelada (1) em função de: a relação água/cimento, o grau de hidratação do cimento (h), o volume de ar aprisionado (A ), as quantidades de agregados finos (areia, Af) e grossos (cascalho, Ag), e de cimento (c); e a massa específica dos agregados (ρf e ρg). Neste estudo, o valor de 0,7 foi aplicado para a hidratação do cimento (Solís-Carcaño e Moreno, 2006).

|

(1) |

2.2Técnica de resistencia à compressão

O ensaio de resistência à compressão foi realizado de acordo com os parâmetros da norma (ASTM C-39, 2020). Foram confeccionadas amostras cilíndricas com dimensões padronizadas: 15 cm de diâmetro e 30 cm de altura. O ensaio de compressão foi realizado aos 7, 14 e 28 dias de cura, para observar o aumento da resistência ao atingir a cura máxima. O lançamento do cilindro foi realizado com placas de neoprene e carga constante foi aplicada até a falha da amostra.

2.3 Técnicas eletroquímicas

2.3.1 Medição de potencial de meia célula

A norma (ASTM C-876-09, 2009) estabelece faixas no potencial de corrosão (Ecorr) que indicam a probabilidade de corrosão superficial e possível risco de corrosão da armadura. Com os valores obtidos, é possível fazer um diagnóstico do grau de corrosão da armadura de concreto. A análise de medição do potencial de meia célula foi realizada com base no uso de um eletrodo de referência de cloreto de prata saturado com prata (Ag / AgCl). Foi determinada a medição do potencial de cada barra de aço embutida no concreto, o valor registrado é a média dessas medições. As medições foram feitas durante 168 dias de exposição à solução salina. Foram usados um multímetro e uma chave que conectava os dois eletrodos, entre o cloreto de prata e a barra de aço.

A Tabela 3 apresenta a conversão dos potenciais de corrosão obtidos com o eletrodo de referência saturado cobre / sulfato de cobre adicionando +50 mV (Berkeley et. Al., 1990; Chess et. Al., 1998).

Tabela 3. Critério para medir o risco de danos às armaduras de concreto, na medição do potencial de meia-célula.

Ecorr vs Cu/CuSO4 (mV)

Ecorr vs Ag/AgCl (mV)

Risco de dano (%)

> -200

> -150

10% probabilidade de corrosão

Entre -200 A -350

Entre -150 A -300

Zona de Incerteza

< -350

< -300

90% probabilidade de corrosão

2.3.2 Técnica de ruido eletroquímico

A corrosão é considerada um processo em equilíbrio e com cinética constante, enquanto, no caso do ruído eletroquímico, os desequilíbrios são registrados nas reações eletroquímicas em intervalos de tempo muito curtos (Goellner, 2004). Para as medidas de ruído eletroquímico, foi utilizado um potenciostato Gill AC-ACM Instruments, sendo realizados 1.024 pontos de leitura com velocidade constante de 1 ponto / segundo. A configuração para a medição foi de três hastes de aço nominalmente idênticas, enquanto o terceiro eletrodo nominalmente idêntico aos dois eletrodos de trabalho, atua como um eletrodo de referência (Sánchez-Amaya et. Al., 2009; Blanco et. Al., 2019).

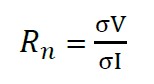

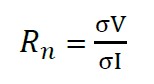

O ruído eletroquímico pode ser caracterizado por parâmetros estatísticos comuns, como média, variância e desvio padrão; em particular, o uso do desvio padrão potencial / corrente pode ser feito separadamente ou por seu quociente. Chamada de resistência ao ruído (Rn), na expressão (2) é calculada como o quociente entre os desvios-padrão dos registros de intensidade de potencial e corrente (Sánchez et. Al., 2005; Bertocci et. Al., 1997).

(2)

Além do referido anteriormente, outro valor estatístico é utilizado para a análise do ruído atual, conforme a equação (3), que é a razão do desvio padrão com a raiz quadrada da média, denominado “índice de localização ou pitting” (LI ou IP), (Sánchez et. Al., 2005).

|

(3) |

A Tabela 4 mostra a faixa de valores do índice de localização que representa o tipo de corrosão na armadura.

| Tabela 4. Valores de índice de localização. | ||||||||||||||

| Índice de localização | Tipo de corrosão | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.001 – 0.01 | Generalizada | |||||||||||||

| 0.01 – 0.1 | Mista | |||||||||||||

| 0.1 – 1 | Localizada | |||||||||||||

| > 1 | Início dos pites | |||||||||||||

De acordo com as faixas de valores (Rincón e DURAR et. Al., 1997), a vida útil do concreto armado pode ser determinada a partir da densidade de corrente (icorr) com os dados estabelecidos na Tabela 5.

| Tabela 5. Nivel de vida útil no sistema aço/concreto | ||||||||||||||

| icorr (µA/cm2) | Nivel de corrosão | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| < 0.1 | Desprezível | |||||||||||||

| 0.1 – 0.5 | Moderado | |||||||||||||

| 0.5 – 1 | Elevado | |||||||||||||

| > 1 | Muito elevado | |||||||||||||

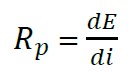

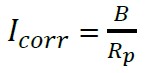

2.3.3 Técnica de resistência da polarização linear

Para a medição da resistência à polarização linear, o mesmo s Gill AC-ACM Instruments foi usado, aplicou-se um pequeno sinal de tensão entre -50 mV e +50 mV no potencial de corrosão (ASTM G-59-97, 2014). O método de polarização linear, Rp, pode ser obtido graficamente através da expressão (4) como a tangente à curva de polarização em Ecorr (Román et. Al., 2016).

|

(4) |

A partir da equação de Stern-Geary (5), a densidade de corrente de corrosão do icorr foi relacionada ao Rp, por meio de uma constante de proporcionalidade B (Román et. Al., 2016). A constante B pode adquirir os valores de 0,026 V e 0,052 V, dependendo do tipo de sistema analisado (Sagües, 1991).

(5)

3. Resultados e discussão

3.1 Caracterização por difração de raios X

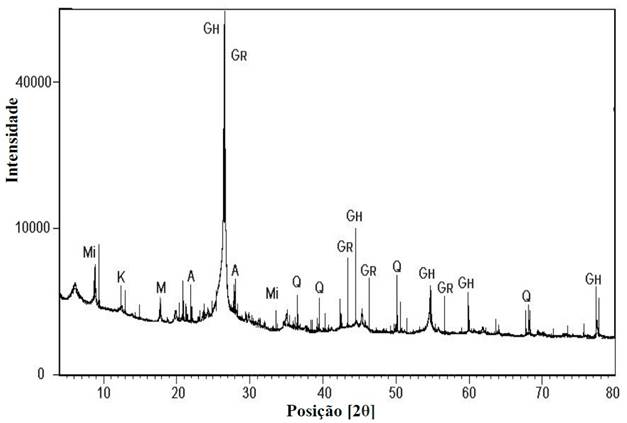

A Figura 2 detalha os difractogramas de GP obtidos a partir de técnicas de XRD, um sólido policristalino com ajuste ordenado e uma intensidade de pico com valores de 2θ aproximadamente 26° e 27° é mostrado. Esses valores são semelhantes a alguns relatados por autores que descrevem o pico característico do grafite (Yuan et. Al., 2012). Existem 2 formas cristalinas diferentes de carbono: hexagonal (2H) e romboédrico (3R).

A estrutura 2H é a forma mais comum nas fases identificadas com valores de 39,9% e a 3R com valores de 27,4%, com adição total de 67,3% no teor de carbono. A amostra contém 32,6% de componentes de argila, tais como: quartzo, filossilicatos esméticos, caulinita, mica.

|

||||

| Figura 2. Difractogramas de raios -X de GP. Mi: mica; K: caulinita; M: montmorilonita; GH: grafite (2H); GR: grafite (3R); A: anortita; Q: Quartzo. | ||||

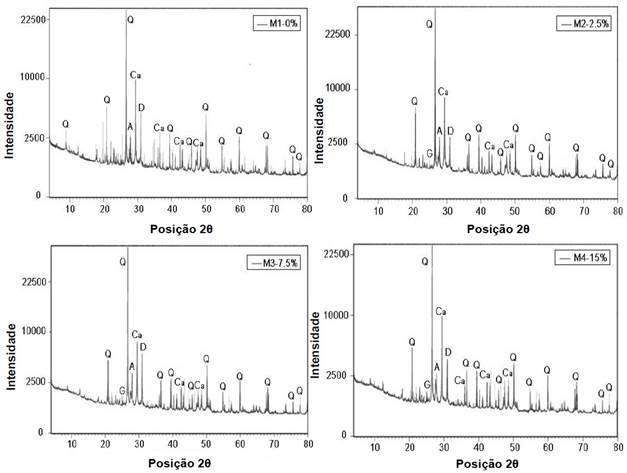

A Figura 3 corresponde aos difratogramas da amostra controle e com adição de GP, após um período de cura de 28 dias. O cimento hidratado de 28 dias produz as seguintes fases: silicato de cálcio hidratado (CSH) que é responsável pela aderência e resistência com ligantes, etringita (E) dá maior coesão ao cimento e portlandita (CH) mantém a alcalinidade, ou seja, o pH da massa em valores altos entre 12-13 (Helena e Lúcia, 2011; Giraldo e Tobón, 2006). A Figura 3a mostra as fases cristalinas de hidratação do concreto, observando-se picos elevados de quartzo (Q) e calcita (Ca); além de Dolomita (D) e plagioclásio ou Andesina (A). Os principais elementos abundantes que aparecem na amostra de controle são Q e Ca, devido à principal presença de calcário no cimento.

A Figura 3b), c) e d) mostra as amostras com diferentes percentuais de grafite, pois pode-se observar um pico de intensidade que não aumenta com o aumento da GP, o que mostra que há uma ausência de participação direta na hidratação da pasta do concreto. Observa-se que a análise de DRX não mostrou forte intensidade nos picos CH e CSH; Vários autores indicam que picos com valores 2θ de aproximadamente 29° podem ser atribuídos à fase CSH, e picos com valores 2θ de aproximadamente 18° e 34° podem ser atribuídos a CH (Giraldo e Tobón, 2006; Becerra, 2014).

A ausência de portlandita no difratograma pode ser devido à amostra proveniente da superfície do cilindro, onde os efeitos da carbonatação podem obscurecer a identificação (Vetter et. Al., 2019).

|

||||

| Figura 3. Difratogramas de raios X da pasta do concreto. a) M1-0%, b) M2-2.5% c) M3- 7.5% e d) M4-15%.Q: Quartzo; Ca: calcita; D: dolomita; G: grafite; A: andesine, curado por 28 dias. | ||||

3.2 Caracterização por microscópio eletrônico de barredura

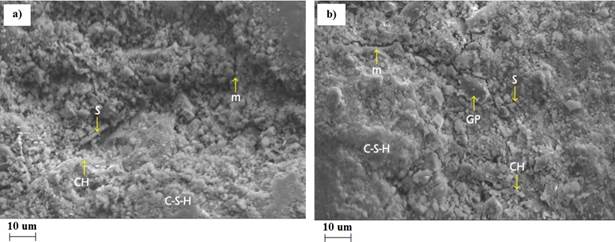

As micrografias MEB do concreto são apresentadas na Figura 4, a análise visual da Figura 4a pertence à amostra controle M1, as microfissuras (m) são apreciadas na matriz da pasta, em decorrência da técnica de resistência à compressão e a extração da amostra. Juntos, foram observados silicatos de cálcio hidratado (CSH) e maior presença de portlandita (CH) e etringita (E). Para análise visual, os cristais E são alongados, geralmente em habitats fibrosos ou na forma de longos bastonetes. O HC normalmente ocorre na forma de finas plaquetas hexagonais, frequentemente décimos de um micrômetro de largura (Vetter et. Al., 2019).

A Figura 4b corresponde à micrografia da amostra M3 com 7,5% GP, visualiza-se uma estrutura compacta com maior formação de CSH, preenchendo os vazios da matriz de cimento, reduzindo a porosidade do concreto e melhorando a aderência sobre a partícula de carbono (GP).

|

||||

| Figura 4. Micrografías MEB, a) M1-0% y b) M3-7.5% de GP, curado por 28 dias. | ||||

3.3 Porosidade do concreto

A Tabela 6 mostra os valores percentuais de porosidade do concreto, pois pode-se observar que ao adicionar o teor de grafite em 2,5% em peso do cimento, a mistura adquire maior absorção de água e afeta a relação água / cimento em relação ao controle de amostra. A amostra M1 registra um percentual de porosidade de 22% com relação a / c de 0,59, os resultados mostram que no projeto M2 com 2,5% GP, a porosidade do concreto diminui em relação à amostra M1; as amostras M3 e M4 registram um maior aumento no a/c devido ao aumento na quantidade de água com valores de 0,61 e 0,81.

Em termos de durabilidade do concreto, o aumento da porosidade da pasta faz com que os agentes ambientais exijam que o material seja permeável para penetrar na massa do material; esses agentes também são auxiliados no seu transporte interno por difusão (Solís-Carcaño e Moreno, 2006).

| Tabela 6. Porosidade do concreto. | ||||||||||||||

| Amostras | a/c | Porosidade (%) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| M1-0 | 0.59 | 22.00 | ||||||||||||

| M2-2.5 | 0.61 | 19.30 | ||||||||||||

| M3-7.5 | 0.69 | 20.80 | ||||||||||||

| M4-15 | 0.81 | 24.80 | ||||||||||||

3.4 Resistencia à compressão

A Tabela 7 mostra os valores médios de resistência à compressão (f´c) após 7, 14 e 28 dias de cura. A amostra controle M1-0 foi projetada para uma resistência teórica de 250 kg/cm², durante os 28 dias de cura. Adquiriu uma resistência experimental máxima média de 258 kg/cm², excedendo o valor teórico de projeto. A amostra M2 com 2,5% GP mostra um aumento da resistência à compressão em idade precoce de 7 dias com um valor de 242 kg/cm². Durante os 28 dias de cura, a resistência à compressão aumentou 4,6% em relação à resistência da amostra de controle. A amostra M3 com 7,5% de GP, durante os dias de cura observa-se um aumento constante de f'c, atingindo uma resistência final à compressão de 267 kg/cm²; a amostra M4 com 15% de GP apresenta baixa f'c com valor de 244 kg/cm², devido ao aumento da quantidade de água adicionada.

| Tabela 7. Valores de resistência à compressão (f´c). | ||||||||||||||

| Amostras | Compressive resistance (Kg/cm2) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 7 dias | 14 dias | 28 dias | ||||||||||||

| M1-0 | 181.5 | 235.9 | 257.7 | |||||||||||

| M2-2.5 | 242.0 | 267.3 | 271.5 | |||||||||||

| M3-7.5 | 199.9 | 241.8 | 266.8 | |||||||||||

| M4-15 | 188.9 | 222.1 | 244.2 | |||||||||||

3.5 Potencial de meia célula

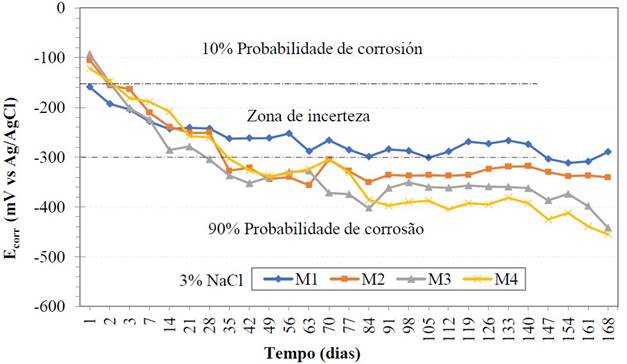

Após 168 dias imersos em solução salina a 3% de cloreto de sódio (NaCl), os resultados do potencial de corrosão (Ecorr) estão detalhados na Figura 5. Observou-se diminuição do potencial nos primeiros dias para todas as amostras, adquirindo mais valores negativos entre -100 mV e -250 mV, estimando uma probabilidade de 10 por cento para a zona de incerteza. A resistividade do concreto e o oxigênio nos poros da matriz do concreto são fatores que influenciam os valores de potencial (Castellote et. Al., 2002). GP é um material condutor adicionado ao concreto; deve envolver a redução da resistividade elétrica e o aumento do transporte de íons cloreto, causando a formação de óxido não protetor no metal. Como existem dois materiais condutores como o aço da armadura e o GP, indica que o material menos nobre desenvolverá um maior nível de corrosão. Este fato mostra porque os valores negativos do potencial de corrosão nas amostras de GP.

Com o passar do tempo, todas as amostras com adição de GP tiveram uma diminuição mais negativa nos valores potenciais, entrando em uma zona de 90% de probabilidade de corrosão. Entre os dias 84 e 148, podem ser observados valores de potencial de corrosão constantes, entre -280 mV e -400 mV, indicando a possível formação de camadas densas de óxido não protetoras no aço.

Todas as amostras ao final do experimento no dia 168 de imersão, estão localizadas na zona de 90% de probabilidade de corrosão, a amostra M4 com 15% de GP, é aquela com o valor potencial mais negativo de -460 mV devido à aos fatores descritos acima e também à quantidade de água adicionada.

|

||||

| Figura 5. Valores de potencial de corrossão (Ecorr). | ||||

3.6 Ruido eletroquímico

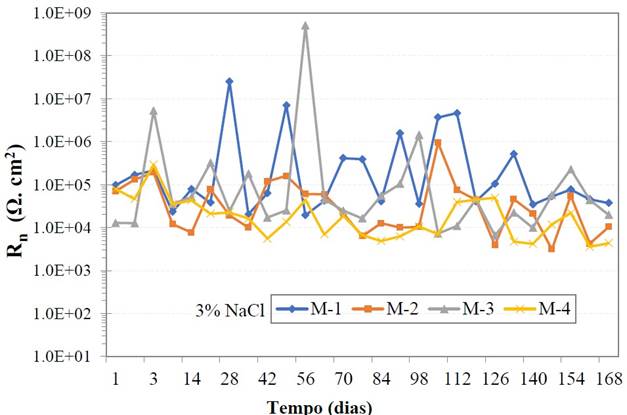

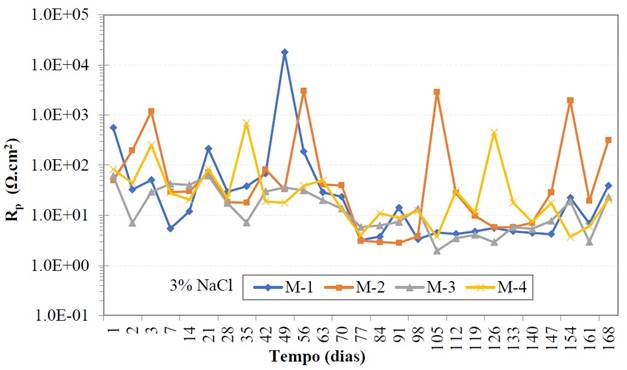

A média das oscilações da resistência ao ruído eletroquímico é apresentada na figura 6. No início da medição, todas as amostras apresentavam baixos valores de Rn entre 1x104 Ω.cm² e 1x105 Ω.cm²; durante os dias 28 e 70. As amostras M1 e M3 apresentam altas e baixas flutuações de Rn, possivelmente devido à formação de filmes de óxidos não protetores, mantendo o metal passivo. Ao final do dia 168 de exposição ao meio salino, todas as amostras mantêm valores baixos de resistência ao ruído em torno de 1x104 Ω.cm².

A adição de GP na pasta de concreto em diferentes percentuais afeta as propriedades eletroquímicas do metal, adquirindo valores de Rn muito baixos, este evento pode ser explicado pela alteração do oxigênio na interface aço/concreto, em decorrência da alteração na porcentagem de porosidade da pasta. Além disso, o conteúdo de GP diminui a resistividade do concreto; com valores de Rn mais baixos indica um processo de alta corrosão do metal ao longo do tempo (Zhao et. al., 2007).

|

||||

| Figura 6. Valores de ruído eletroquímico (Rn). | ||||

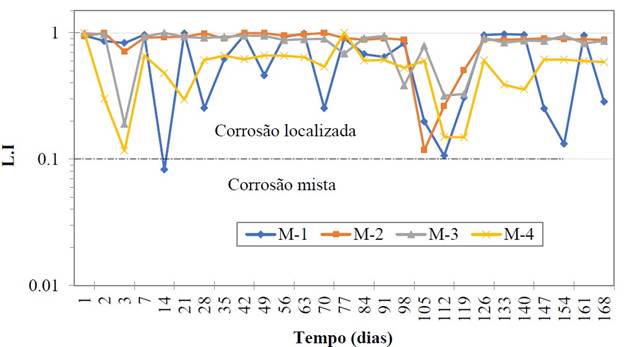

Os valores do índice de localização são mostrados na Figura 7, do início do ensaio até o final da exposição. Eventos localizados ou corrosão podem ser observados, devido à alta taxa de dissolução do metal em pontos discretos de sua superfície (Sanz et. Al., 1999). Este representa um maior risco potencial, devido à sua difícil detecção, visto que se manifesta em áreas específicas (Salazar-Jiménez, 2015). Se o tempo de exposição for prolongado, o início da corrosão pode ocorrer no metal.

|

||||

| Figura 7. Valores de índice de localização do aço da armadura. | ||||

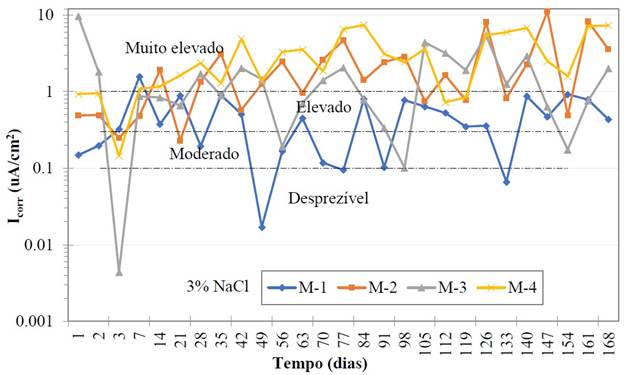

Os valores da vida útil do concreto armado são detalhados na Figura 8, onde todas as amostras foram registradas no momento da imersão em meio salino após 24 horas. Podem ser observados valores de icorr muito elevados entre 0,1 e 0,5 μA/cm², apresentando uma faixa de corrosão entre moderada e muito alta. Este comportamento coincide com os valores negativos do ensaio de potencial de corrosão. As amostras com nível de substituição de GP, respectivamente, apresentam valores de icorr muito elevados, como pode ser visto, e aumentam com o tempo, demonstrando uma corrosão muito elevada na armadura e na vida útil do concreto.

|

||||

| Figura 8. Nível de vida útil do concreto armado. | ||||

3.7 Resistência à polarização linear

A Figura 9 mostra os valores de resistência de polarização ao longo do tempo, valores muito baixos de Rp podem ser observados, nas 24 horas de imersão e até o final da medição no experimento RPL. Durante os dias 42 e 70 há um aumento no Rp das amostras M1 e M2, talvez possa indicar uma diminuição na taxa de corrosão do metal, os altos valores de Rp são uma indicação de que o aço é passivo (Blanco et. Al., 2019). Amostras com quantidade de GP, adquiriram valores constantes entre 1x101 Ω.cm² e 1x103 Ω.cm²; Alta interação com íons cloreto pode ocorrer na interface aço/concreto, registrando valores de Rp muito baixos. É demonstrado que os íons de cloreto despassivaram o metal e o material apresenta alta corrosão em certos momentos conforme o tempo de imersão avança.

|

||||

| Figura 9. Valores de resistência à polarização (Rp) ao decorrer do tempo. | ||||

4. Conclusões

No presente trabalho e no âmbito desta pesquisa, podem-se tirar as seguintes conclusões:

No ensaio de resistência à compressão, a amostra M2 com 2,5% de GP apresentou um alto valor nas propriedades mecânicas do concreto em relação à amostra controle, mas o percentual de porosidade na pasta de concreto diminuiu; esse fato pode ser devido à absorção de água pelas partículas de GP na matriz do concreto.

Nas amostras com adição de 7,5% e 15% de GP, foi necessário um maior teor de água aumentando a relação a/c.

Nas técnicas de DRX, o GP adicionado ao concreto não teve interação no processo das fases cristalinas de hidratação do concreto.

Todas as amostras imersas em meio salino apresentaram potencial de corrosão negativo com valores entre -290 mV e -450 mV, entrando em uma zona de 90% de probabilidade de corrosão.

Nas medidas eletroquímicas das amostras, eles apresentaram valores baixos de Rn e Rp, entre 1x101 Ω.cm² e 1x104 Ω.cm²; indicando um processo de alta corrosão no aço da armadura.

O nível de vida útil do concreto armado com adição de GP, apresentou um nível de corrosão entre alto e muito alto com valores de densidade de corrente (Icorr) superiores a 1 μA/cm².

O tipo de corrosão para as barras de aço da armadura esteve na faixa da corrosão localizada, desde os primeiros dias de imersão e constantemente com o avanço do tempo de exposição ao meio salino, com valores de índice de localização entre 0,1 e 1.

5. Agradecimentos

CONACyT (Consejo Nacional de Ciencia y Tecnología de México).

References

American Concrete Institute (2002) “ACI. 211.1-91: Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete” (Reapproved 2009), 1-38.

ASTM International. (2019). “ASTM C31 / C31M-19a, Standard Practice for Making and Curing Concrete Test Specimens in the Field” https://doi.org/10.1520/C0031_C0031M-19A

ASTM International. (2020). “ASTM C39 / C39M-20, Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens”. https://doi.org/10.1520/C0039_C0039M-20

ASTM International. (2020). “ASTM C150 / C150M-20, Standard Specification for Portland Cement”. https://doi.org/10.1520/C0150_C0150M-20

ASTM International. (2017). “ASTM C231 / C231M-17a, Standard Test Method for Air Content of Freshly Mixed Concrete by the Pressure Method”. https://doi.org/10.1520/C0231_C0231M-17ª

ASTM International. (2009). “ASTM C876-09, Standard Test Method for Corrosion Potentials of Uncoated Reinforcing Steel in Concrete”. https://doi.org/10.1520/C0876-09

ASTM International. (2014). “ASTM G59-97, Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements”. https://doi.org/10.1520/G0059-97R14

Becerra, J. (2014). “Efectos de la silice amorfa en las propiedades cristaloquímicas y mecánicas del hormigón en un medio salino”. Thesis, Universidad Austral de Chile, p. 76.

Berkeley, K. G., Pathmanaban, S. (1990), “Cathodic protectión of reinforcement steel in concrete”, Ed. Butterworths, United Kingdom, ISBN 0-408-03270-1.

Bertocci, U., Gabrielli, C., Huet, F., & Keddam, M. (1997). “Noise resistance applied to corrosion measurements: I. Theoretical analysis”. Journal of the Electrochemical Society, 144(1), 31.

Blanco, Y. D., Campos, E. C. M., Valdés, C. I. R., Uruchurtu, C. J. (2019). “Natural additive (nopal mucilage) on the electrochemical properties of concrete reinforcing steel”. Revista ALCONPAT, 9(3), 260-276. doi: https://doi.org/10.21041/ra.v9i3.429

Castellote, M., Andrade, C., Alonso, C. (2002) “Accelerated simultaneous determination of the chloride depassivation threshold and of the nonstationary diffusion coefficient values”, Corrosion Science, 44, 2409-2424, 2002. doi: https://doi.org/10.1016/S0010-938X(02)00060-4

Chess, P., Gronvold and Karnov, (1998), “Cathodic protectión of steel in concrete”, E&FN Spon, United Kingdom, ISBN 0-419-23010-6.

Chung, D. D. L. (2000). “Cement reinforced with short carbon fibers: a multifunctional material”.Composites Part B: Engineering,31(6-7), 511-526. doi: https://doi.org/10.1016/S1359-8368(99)00071-2

Garcés, P., Andión, L. G., De la Varga, I., Catalá, G., Zornoza, E. (2007). “Corrosion of steel reinforcement in structural concrete with carbon material addition”. Corrosion science, 49(6), 2557-2566. doi: https://doi.org/10.1016/j.corsci.2006.12.009

Giraldo, M. A., Tobón, J. I. (2006). “Evolución mineralógica del cemento portland durante el proceso de hidratación”. Dyna, 73(148), 69-81.

Goellner., J. (2004). "Elektrochemisches Rauschen bei der Korrosion", Werkstoffe und Korrosion, Vol. 55, pp. 727-734, doi: https://doi.org/10.1002/maco.200403810

González, J., & Jimmy, R. (2003). “Inspección y Diagnóstico de Corrosión en Estructuras de Hormigón Armado para Aplicaciones Portuarias”(Doctoral dissertation, Tesis, Facultad de Ingeniería en Mecánica y Ciencias de la Producción, Escuela Superior Politécnica del Litoral).

Ha, T. H., Muralidharan, S., Bae, J. H., Ha, Y. C., Lee, H. G., Park, K. W., Kim, D. K. (2005). “Effect of unburnt carbon on the corrosion performance of fly ash cement mortar”. Construction and Building Materials, 19(7), 509-515. doi: https://doi.org/10.1016/j.conbuildmat.2005.01.005

Helena, J., Lucia, M. D. (2011). “X-ray diffraction study of hydration processes in the Portland cement”. Journal of Applied Engineering Science, 1(1), 79-86.

Heymsfield, E., Osweiler, A. B., Selvam, R. P., Kuss, M. (2013). “Feasibility of anti-icing airfield pavements using conductive concrete and renewable solar energy”. (No.DOT/FAA/TC-13/8).

O.T. de Rincón y Miembros de la red DURAR, “Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado”, CYTED. Maracaibo, Venezuela, 1997 (1era.Ed).

Román, A. S., Barrientos, M. S., Harms, F., Mendez, C. M., Ares, A. E. (2016, April). “Resistencia corrosión de acero inoxidable AISI 304L en biodiesel de soja”. In ANALES AFA (Vol. 27, No. 1). doi: https://doi.org/10.31527/analesafa.2016.27.1.14

Sagües, A. A. (1991). “Critical Issues in Electrochemical Corrosion Measurement. Techniques for Steel in Concrete”. CORROSION/91, NACE. Paper 141.

Salazar-Jiménez, J. A. (2015). “Introducción al fenómeno de corrosión: tipos, factores que influyen y control para la protección de materiales”. Revista Tecnología en Marcha,28(3), 127-136.

Sánchez, A., Sanjurjo, M., Bouzada, F., Urrejola, S. (2005). “Análisis estadístico de los registros de ruido electroquímico obtenidos en la corrosión del aluminio”. Revista de metalurgia, 41(5), 330-339. doi: https://doi.org/10.3989/revmetalm.2005.v41.i5.222

Sánchez-Amaya, J. M., Bethencourt, M., Gonzalez-Rovira, L., Botana, F. J. (2009). “Medida de ruido electroquímico para el estudio de procesos de corrosión de aleaciones metálicas”. Revista de metalurgia, 45(2), 142-156. doi: https://doi.org/10.3989/revmetalm.0807

Sanz, J. L. P., Torres, C. L., Cano, E., Bastidas, J. M. (1999). “Estudio de impedancia de la corrosión del acero inoxidable AISI 316L en las regiones pasiva y de picadura” .Revista de metalurgia, 35(6), 368-378. doi: https://doi.org/10.3989/revmetalm.1999.v35.i6.645

Solís-Carcaño, R, Moreno, E. I. (2006). “Análisis de la porosidad del concreto con agregado calizo”. Revista de la Facultad de Ingeniería de la UCV, 21(3), 57-68.

Tascón, J. M. (2007). “Materiales de carbono: estructuras y formas. Óptica pura y aplicada”. 40(2),149-159.

Vetter, M., Gonzalez-Rodriguez, J., Nauha, E., Kerr, T. (2019). “The use of Raman spectroscopy to monitor phase changes in concrete following high temperature exposure”. Construction and Building Materials, 204, 450-457. doi: https://doi.org/10.1016/j.conbuildmat.2019.01.165

Vidaud, E., & Vidaud, I. (2012). “La carbonatación en el concreto reforzado”, Construcción y tecnología en concreto. Pág, 21-23.

Wu, S. P., Wang, P., Li, B., Pang, L., Guo, F. (2014). “Study on mechanical and thermal properties of graphite modified cement concrete”. In Key Engineering Materials (Vol. 599, pp. 84-88). Trans Tech Publications Ltd. doi: https://doi.org/10.4028/www.scientific.net/KEM.599.84

Yuan, H. W., Lu, C. H., Xu, Z. Z., Ni, Y. R., Lan, X. H. (2012). “Mechanical and thermal properties of cement composite graphite for solar thermal storage materials”. Solar energy, 86(11), 3227-3233. doi: https://doi.org/10.1016/j.solener.2012.08.011

Zhao, B., Li, J. H., Hu, R. G., Du, R. G., Lin, C. J. (2007). “Study on the corrosion behavior of reinforcing steel in cement mortar by electrochemical noise measurements”. Electrochimica Acta, 52(12), 3976-3984. doi: https://doi.org/10.1016/j.electacta.2006.11.015