| Pesquisa Básica | https://doi.org/10.21041/ra.v10i2.481 |

Efeitos físicos e químicos do filler calcário na hidratação de pasta de cimento e argamassa curadas à vapor

Physical and chemical effects of limestone filler on the hydration of steam cured cement paste and mortar

Efectos físicos y químicos del filler calcáreo en la hidratación de la pasta de cemento y mortero curadas con vapor

1 Concrete Engineer, Materials Engineering and Research Office, Ministry of Transportation Ontario, Canada..

2 Professor, Department of Civil and Mineral Engineering, University of Toronto, Canada..

*Contact author: d.panesar@utoronto.ca

Recepção: 26 de outubro de 2019.

Aceitação: 12 de fevereiro de 2020.

Publicação: 30 de abril de 2020.

| Citar como: Aqel, M., Panesar, D. K. (2020), "Efeitos físicos e químicos do filler calcário na hidratação de pasta de cimento e argamassa curadas à vapor", Revista ALCONPAT, 10 (2), pp. 191 – 205, DOI: https://doi.org/10.21041/ra.v10i2.481 |

Resumo

O objetivo do artigo é dissociar os efeitos físicos e químicos do material filler calcário (FC), quando usado como substituição do cimento. Os efeitos foram dissociados usando FC quimicamente inerte (brucita Mg(OH)2). As amostras de pasta e argamassa foram curadas a vapor por 16 h a 55°C. O calor de hidratação, a análise térmica, a difração de raios-x e a resistência à compressão foram avaliados às 16 h e aos 28 dias. O FC pode afetar adversamente as propriedades através do efeito de diluição. No entanto, a nucleação heterogênea compensa o efeito de diluição em 16 h, enquanto a produção de mono-carboaluminato compensa o efeito de diluição em 16 h e 28 dias. O estudo pode ser ampliado considerando uma faixa de temperatura mais ampla. A originalidade reside no método de dissociar os efeitos físicos e químicos. Efeitos mensuráveis da contribuição física e química da FC são evidentes nas propriedades mecânicas e de transporte de material.

Palavras-chave:

filler calcário,

resistência a compressão,

nucleação heterogênea,

diluição.

Abstract

The aim of the paper is to decouple the physical and chemical effects of limestone filler (LF), when used as a cement replacement. The effects were decoupled using LF and a chemically inert material (brucite Mg(OH)2). Paste, and mortar specimens were steam cured for 16 hours at 55°C. The heat of hydration, thermal analysis, x-ray diffraction, and compressive strength, were evaluated at 16 hours and at 28 days. LF can adversely affect the properties through dilution effect. However, heterogeneous nucleation compensates for the dilution effect at 16 hours while the production of mono-carboaluminate compensates for the dilution effect at 16 hours and 28 days. The study could be broadened by considering a wider temperature range. The originality lies in the method of decoupling the physical and chemical effects. Measurable effects of the physical and chemical contribution of LF are evident on the mechanical and transport material properties.

Keywords:

limestone filler,

compressive strength,

heterogeneous nucleation,

dilution.

Resumen

El objetivo del artículo es disociar los efectos físicos y químicos del material filler calcáreo (FC), cuando es usado como sustitución del cemento. Los efectos fueron disociados usando FC químicamente inerte (brucita Mg(OH)2). Las muestras de pasta y mortero fueron curadas a vapor por 16 h a 55°C. El calor de hidratación, el análisis térmico, la difracción de rayos-x y la resistencia a la compresión fueron evaluados a las 16 h y a los 28 días. El FC puede afectar adversamente las propiedades a través del efecto de dilución. No obstante, la nucleación heterogénea compensa el efecto de dilución en 16 h, mientras la producción de mono-carboaluminato compensa el efecto de dilución a las 16 h y 28 días. El estudio puede ser ampliado considerando un rango de temperatura más amplio. La originalidad reside en el método de disociar los efectos físicos y químicos. Efectos mensurables de la contribución física y química de la FC son evidentes en las propiedades mecánicas y de transporte de material.

Palabras clave:

filler calcareo,

resistencia a la compresión,

nucleación heterogénea,

dilución.

1. IntroduÇÃo

A produção global de cimento foi estimada em 4,0 bilhões de toneladas em 2013, devido ao fato de que o concreto é o segundo material mais consumido na terra após a água (U.S. Geological Survey 2014, European Federation for Precast Concrete 2014). A produção de cimento tem um impacto ambiental significativo, uma vez que é responsável por 7% de emissão mundial de CO2 sintéticas (Benhelal et al. 2013). Isso se deve ao fato de que uma tonelada de cimento produz aproximadamente 900 kg de CO2, dos quais 450 kg são produzidos a partir da decomposição de matérias-primas e 360 kg a partir da queima de combustível (Benhelal et al. 2013). Substituir cimento por materiais cimentícios ou fillers suplementares, como o filler calcário (FC), tem sido uma abordagem para reduzir o impacto ambiental negativo do concreto (Mohammadi and South 2016). Além disso, o FC pode reduzir o custo da produção de cimento. Isso se deve principalmente ao custo relativamente baixo do FC em comparação com clínquer de cimento (Celik et al. 2015).

O FC foi aceito como uma substituição do cimento por muitas normas ao redor do mundo. Por exemplo, o uso de calcário intermediário como substituto do cimento é aceito em muitas normas na Europa desde 1960, na Canadian Standard Association (CSA) em 1983 e na ASTM C150 em 2004. No entanto, todas essas normas estabeleceram um teor máximo de calcário intermediário, que varia de 5% a 15% (Tennis et al. 2011, Hooton et al. 2007).

Na substituição do cimento, o FC influencia o comportamento do cimento através de efeitos físicos e químicos. O efeito físico é causado por (i) modificação da distribuição granulométrica, (ii) diluição e (iii) nucleação heterogênea. A modificação da distribuição granulométrica e a nucleação heterogênea podem melhorar as propriedades do concreto, enquanto a diluição tem efeito adverso. O efeito químico do FC é causado pela reação química entre FC com monossulfato e hidrato de aluminato de cálcio no sistema do cimento hidratado.

1.1 Efeito físico do FC

(i) A modificação da distribuição do tamanho de partícula devido à presença de FC é atribuída principalmente à sua dureza relativamente menor em comparação ao cimento, e quando moído, produz uma distribuição mais ampla do tamanho de partícula (Gao 2012, Sellevold et al. 1982). Isso permite que o FC melhore a distribuição granulométrica quando adicionado ao cimento (Sellevold et al. 1982). Além disso, o FC pode diminuir a demanda de água ao substituir parte da água nos vazios. Essa água fornece redução adicional no atrito entre partículas sólidas e, assim, melhora a trabalhabilidade (Hawkins et al. 2003). No entanto, esse efeito pode ser mascarado pela maior adsorção de água quando a finura do FC aumenta (Schmidt 1992). Quando as partículas de FC são mais finas do que o cimento, FC pode reduzir a mistura de concreto através de adsorção de água em níveis de substituição superiores a 5%. A um nível de substituição inferior a 5%, a mistura só é influenciada pela área superficial do cimento (Moir e Kelham 1993).

(ii) O efeito de diluição ocorre quando o teor de cimento é reduzido devido à substituição do cimento por FC (Irassar 2009). A redução no teor de cimento diminui os produtos de hidratação e, portanto, afeta adversamente a resistência à compressão em idades iniciais e avançadas, porosidade e a permeabilidade do concreto. O efeito da diluição mascara qualquer outro efeito de FC em um nível de reposição superior a 5%. Abaixo de 5%, o efeito de diluição é minimizado (Tsivilis et al. 2003). Embora a diluição influencie as propriedades do sistema de cimento em todas as idades, ela é observada principalmente após 3 dias (Kenai et al. 2004). Antes de 3 dias, uma porção do efeito de diluição é compensada pelo efeito heterogêneo de nucleação do FC.

(iii) Parte dos produtos de hidratação precipita na superfície das partículas de FC (Irassar 2009). Este efeito depende principalmente da finura do FC. O aumento da finura de FC aumenta os locais de nucleação para a precipitação dos produtos de hidratação (Ezziane et al. 2010). Isso acelera o processo de hidratação do cimento e resulta em um ganho mais rápido de resistencia nas idade iniciais (Irassar 2009). Além disso, a área superficial do FC acomodará alguns dos produtos de hidratação, o que reduz a espessura dos produtos de hidratação que revestem as partículas de cimento não hidratadas (Lin e Meyer 2009). Isso permite que a parte interna das partículas de cimento não hidratadas se hidrate mais cedo e, assim, acelere o processo de hidratação.

1.2 Efeito químico do FC

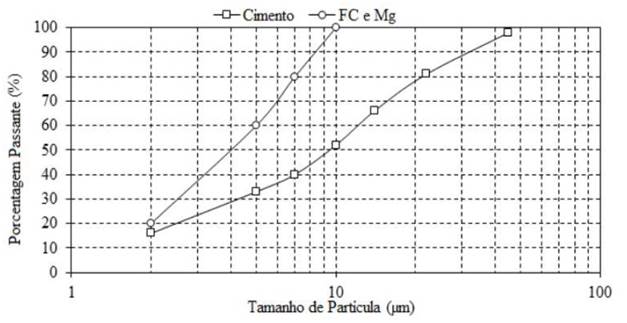

A interação química entre FC e outros produtos de hidratação foi debatida. No entanto, trabalhos de pesquisa nos últimos 20 anos provaram que o FC não é um material quimicamente inerte, mas sim um material parcialmente reativo (Hooton et al. 2007, Hawkins et al. 2003). O FC reage com o monossulfato ((CaO)3(Al2O3)·CaSO4·12H2O) e o hidrato de aluminato de cálcio ((CaO)3(Al2O3)·6H2O) para formar o mono-carboaluminato de cálcio (3CaO·Al2O3·CaCO3·11H2O), como apresentado nas Equações 1 e 2 (Kakali et al. 2000, Bentz 2006, Kuzel et al. 1996). As reações entre FC e monossulfato e hidrato de aluminato de cálcio ocorrem após a exaustão dos íons sulfato no sistema (Wang 2010). Além disso, a finura do FC influencia essas reações; quanto maior a finura do FC, mais FC é consumido nessas reações (Hooton et al 2007).

[1]

[2]

A influência do FC nas propriedades do concreto curado à temperatura ambiente (i.e., 23°C) tem sido bastante relatada na literatura (Hooton et al. 2007, Hawkins et al. 2003, Irassar 2009). No entanto, os resultados na literatura geralmente variam e, em muitos casos, contradizem. Essa contradição é evidente nos resultados de trabalhabilidade, propriedades mecânicas e desempenho de durabilidade (Tennis et al. 2011, Ramezanianpour e Hooton 2013, Sirisawat et al. 2014). Além disso, as informações sobre a influência do FC quando o concreto é curado a vapor são limitadas. Embora a influência do FC seja causada por uma combinação de efeitos físicos e químicos, nenhuma elaboração sobre a influência de cada efeito foi relatada. Portanto, é essencial identificar a influência de cada efeito para entender como o FC interage no sistema cimentício e otimizar o uso do FC em aplicações pré-moldadas/protendidas.

O objetivo deste artigo é dissociar os efeitos físicos e químicos do FC em sistemas de pasta e argamassa. Isso foi alcançado usando FC e um material filler inerte (brucita, Mg(OH)2, que será referido como Mg) com distribuição granulométrica e finura semelhantes. O conceito de uso de um material inerte para avaliar o efeito de um material reativo não é novo. No entanto, nenhum trabalho de pesquisa foi realizado para utilizar esse conceito para dissociar os efeitos físicos e químicos do FC e quantificar a contribuição de cada efeito separadamente.

Mg é um material inerte por natureza, mas pode reagir quimicamente com a sílica amorfa em cinzas volantes em ambiente rico em sulfato (Zhang et al. 2014, Moore et al. 2009). No entanto, essa condição na qual o Mg pode reagir quimicamente não se aplica neste estudo e, portanto, o Mg foi considerado um material inerte. O Mg foi usado para avaliar e medir os efeitos físicos combinados do FC, enquanto o FC foi usado para medir os efeitos físicos e químicos combinados. A diferença no desempenho entre as misturas de FC e Mg é atribuída à reação química do FC.

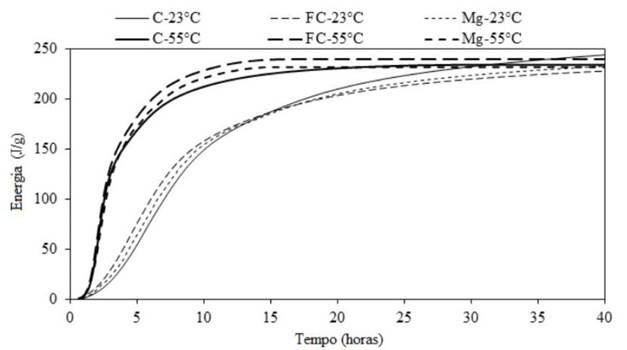

Foram avaliados os efeitos físico-químicos do FC no calor da hidratação, composição química e resistência à compressão do cubo. O calor de hidratação das pastas de cimento foi medido a 23°C e 55°C durante 72 horas, utilizando Calorimetria Isotérmica. A composição química das pastas de cimento foi medida às 16 horas (após a cura a vapor) e aos 28 dias usando análise térmica. A resistência à compressão do cubo das argamassas foi avaliada em 16 horas e 28 dias.

2.programa experimental

2.1. Materiais

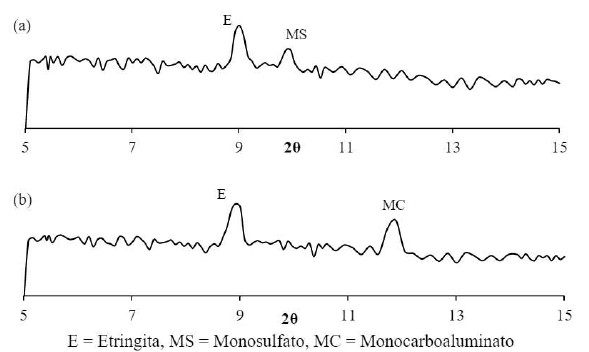

Foi utilizado cimento HE do tipo CSA, sem calcário intermediário. O cimento foi fornecido pela Lafarge Canada Inc. As propriedades físicas e químicas do cimento são apresentadas na Tabela 1. FC e Mg foram fornecidos pela Omya Canada Inc. e Aldon Corporation, respectivamente. A seleção do Mg foi baseada na reatividade química e dureza. O Mg é um material inerte e possui dureza Mohs semelhante (i.e., 3) em comparação com o FC (Moore et al. 2009, Santhanam 2013). A dureza do Mg e FC deve ser semelhante para evitar a introdução de uma nova variável nos resultados da resistência à compressão (Zhange et al. 2011). O FC apresentou uma finura de Blaine de 1125 m2/kg, tamanho médio de partícula de 3µm densidade de 2,7. O Mg fornecido apresentou uma finura de Blaine de 1450 m2/kg, tamanho médio de partícula de 4 µm e densidade de 2,4. Como a distribuição granulométrica e a finura de Blaine do FC e Mg fornecidos eram diferentes, ambos os materiais exigiram modificação na distribuição granulométrica para obter uma distribuição de granulométrica e finura de Blaine semelhantes. Esta modificação consistiu em peneirar FC e Mg usando peneiras de 10µm, 7µm, 5µm e 2µm e usar proporção igual retida em cada peneira. A peneiração foi realizada para garantir uma distribuição granulométrica semelhante de FC e Mg. Além disso, a porção de FC que passou na peneira de 2 µm foi moída, de modo que o produto final de FC tenha uma finura de Blaine semelhante em comparação com o Mg, 1450 ± 30 m2/kg. A distribuição granulométrica do cimento, FC e Mg é apresentada na Figura 1. O agregado miúdo (areia natural) e o agregado graúdo (calcário triturado) foram fornecidos pela Dufferin Aggregates. A densidade da areia é de 2,72 e o módulo de finura de 2,84. Foi utilizado o Plastol 6400, um redutor de água de alto alcance (RAAA), fornecido pela Euclid Chemical.

Tabela 1. Propriedades químicas e físicas do cimento

Propriedades químicas e físicas

Cimento HE

SiO2 (%)

19.7

Al2O3 (%)

5.0

Fe2O3 (%)

3.3

CaO (%)

61.8

MgO (%)

2.5

SO3 (%)

4.1

Na2Oeq (%)

0.7

C3S (%)

54.0

C3A (%)

8.0

C4AF (%)

10.0

C2S (%)

14.0

LOI at 1150 °C (%)

0.9

Blaine (m2/kg)

505

Figura 1.

Distribuição granulométrica de cimento, FC e Mg

2.2. Traços

Três traços foram avaliados. Para cada traço, pastas de cimento e argamassa foram preparadas. Os detalhes dos traços são apresentados na Tabela 2 para de pasta de cimento e argamassa. FC e Mg foram utilizados para substituir 15% em peso do cimento. A relação água/cimento (a/c) foi mantida constante na pasta, argamassa e concreto em 0,34. FC e Mg não foram considerados materiais cimentícios no cálculo da relação a/c. Este processo foi realizado de acordo com a Canadian Standards Association CSA A23.1-14. O uso da relação a/c de 0,34 foi para representar um a/c normalmente usado em concreto auto-adensável (Esmaeilkhanian et al. 2014, Celik et al. 2015). Não foi utilizado RAAA em pastas de cimento para evitar qualquer variação no calor da hidratação ou nos resultados das análises térmicas. A relação areia/cimento nos traços de argamassa foi de 2.

Tabela 2. Detalhes dos traços de pasta de cimento e argamassa

Traço

Cimento (% por peso)

Substituição de cimento (% por peso)

Relação Areia/Cimento para argamassa

Relação a/c

FC

Mg

C

100

0

0

2

0.34

LF

85

15

0

2

Mg

85

0

15

2

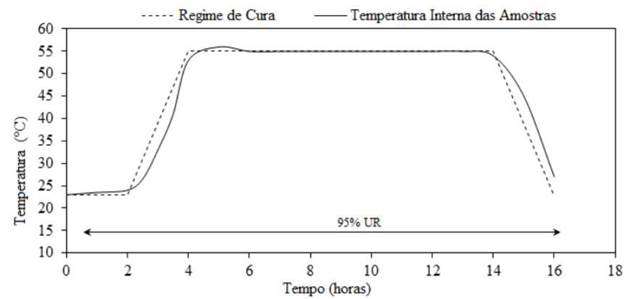

2.3. Regime de cura

As amostras de pasta e argamassa foram curadas a vapor a 55°C e 95% de umidade relativa (UR) por 16 horas, conforme apresentado na Figura 2. Foi utilizada uma câmara ambiental de Cincinnati Sub-Zero de 0,45 m3. Uma temperatura máxima de cura de 55°C foi usada para evitar qualquer formação de etringita tardia (Brunetaud et al. 2006). Após a cura a vapor, as amostras foram colocadas em água saturada de cal a 23 ° C até serem ensaiadas.

Figura 2.

Regime de cura a vapor

2.4. Métodos de ensaio

Amostras de pasta de cimento foram utilizadas para o calor da hidratação e análise térmica. Amostras de argamassa foram utilizadas para resistência à compressão do cubo.

2.4.1 Calor de hidratação

Para cada mistura de pasta, o calor da hidratação foi medido a 23°C e 55°C durante um período de 72 horas, de acordo com a ASTM C1702-09 método B. Três amostras foram testadas para cada mistura de pasta. As pastas curadas a 23°C foram testadas usando um calorímetro isotérmico (TAM Air) fabricado pela Thermometric a 55°C, foi utilizado o calorímetro isotérmico I-Cal 8000 fabricado pela Calmetrix. Antes de misturar as pastas de cimento, todos os materiais foram pré-condicionados a uma temperatura dentro de ± 2°C da temperatura de ensaio do calorímetro isotérmico. Isso foi feito colocando os materiais na câmara ambiental ajustada a ± 2°C da temperatura de ensaio do calorímetro isotérmico por 2 horas.

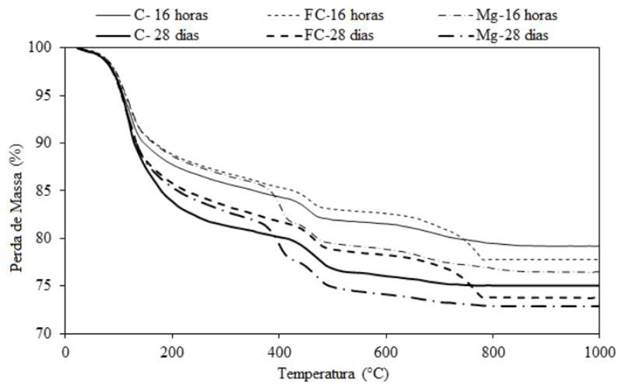

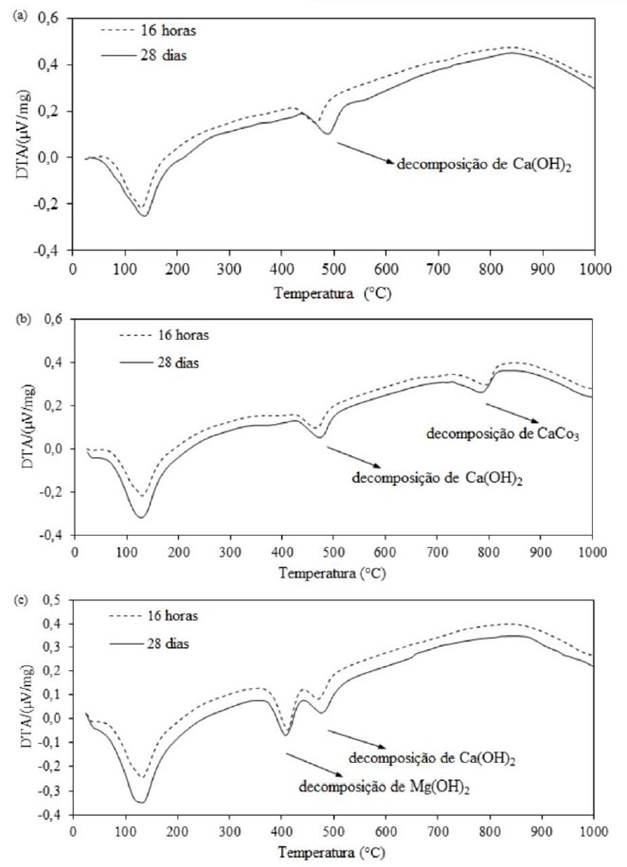

2.4.2 Análise térmica

Os teores de hidróxido de cálcio (Ca(OH)2), carbonato de cálcio (CaCO3) e hidróxido de magnésio (Mg(OH)2) foram medidos em 16 horas e 28 dias usando Gravimétria Térmica/Análise Térmica Diferencial (TG / DTA). Para cada traço, foram realizados dois ensaios TG/DTA. Os ensaios foram conduzidos usando o Analisador Térmico Simultâneo Netzsch SA com temperatura máxima de 1100°C e taxa de aquecimento de 10°C / min. O teor de Ca(OH)2 foi utilizado para avaliar os produtos de hidratação para cada traço. As amostras de pasta foram liofilizadas até atingirem uma massa constante. No processo de liofilização, as amostras de pasta foram congeladas em nitrogênio líquido para interromper as reações de hidratação. Depois disso, as amostras de pasta foram colocadas sob vácuo a -10°C. Sob essas condições, a água livre nas amostras de pasta de cimento é transformada de um estado sólido para um estado gasoso sem passar pelo estado líquido. O uso da liofilização em vez da secagem por calor foi para evitar a perda de qualquer água quimicamente ligada.

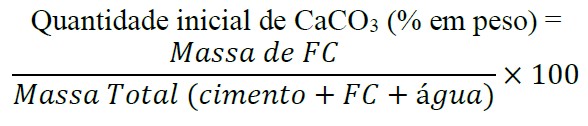

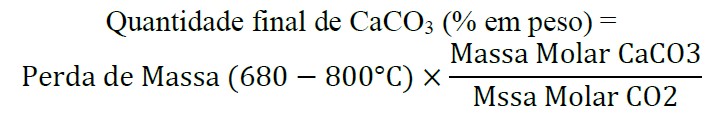

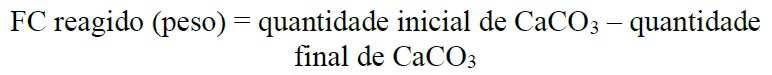

O teor de CaCO3 foi utilizado para calcular a quantidade de FC consumido na reação química. O conteúdo inicial de CaCO3 (antes da mistura), expresso em porcentagem em peso (% em peso), foi calculado de acordo com a Equação 3. O conteúdo final de CaCO3 foi calculado usando a perda de massa TG/DTA a aproximadamente 680 a 800 ° C, conforme apresentado na Equação 4 (Maria 2011). A quantidade de FC reagido foi calculada usando a Equação 5.

[3]

[4]

[5]

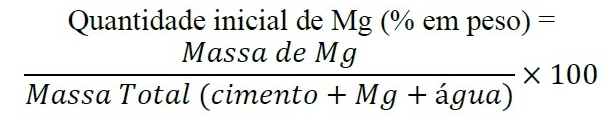

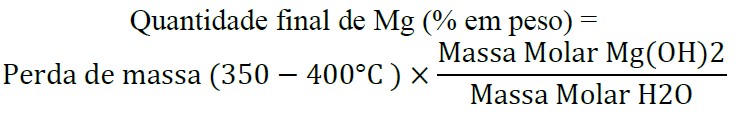

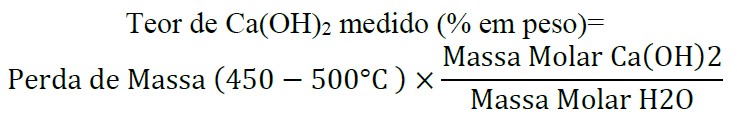

Da mesma forma, a quantidade inicial de Mg foi calculada usando as Equações 6. A perda de massa correspondente à decomposição de Mg entre 350 e 400 °C foi usada para calcular o teor final de Mg, conforme apresentado na Equação 7. A quantidade de Ca(OH)2 foi medida usando a perda de massa TG/DTA entre 450 e 500 °C, conforme apresentado na Equação 8 (Maria 2011).

[6]

[7]

[8]

2.4.3 Resistência à compressão da argamassa

Para cada traço de argamassa, três cubos foram ensaiados às 16 horas e 28 dias quanto à resistência à compressão, de acordo com a ASTM C109-12.

2.4.4 Difração de raios-X

A difração de raios-X foi utilizada para identificar a fase de monocarboaluminato de cálcio. Aos 28 dias, as amostras de pasta foram secas em estufa a vácuo a 38 °C por 24 horas. Antes do ensaio de raio-x, as amostras foram trituradas e peneiradas para obter um pó com tamanho de partícula inferior a 45μm.

3. Resultados e discussão

3.1. Calor de hidratação

O calor total liberado durante as primeiras 40 horas de hidratação de cada pasta curada a 23°C e 55°C é apresentado na Figura 3. À temperatura de cura de 23°C, durante as primeiras 12 horas de hidratação, os traços feitos com FC e Mg apresentaram calor total liberado maior em comparação com traço de controle feito com 100% de cimento. Em cerca de 14 horas, o calor total liberado a partir de todas os traços eram semelhantes. Após 14 horas, o traço de controle feito com 100% de cimento apresentou calor total liberado maior em comparação com os traços feitos com FC e Mg. Na temperatura de cura de 55°C, o traço com FC apresentou calor total liberado maior em comparação com o traço com Mg e o traço de controle feito com 100% de cimento. O traço com Mg apresentou calor total liberado maior nas primeiras 18 horas de hidratação em comparação com o traço de controle feito com 100% de cimento. Após 18 horas, os traços feitos com Mg e 100% de cimento tinham calor total liberado semelhante. O aumento do calor total liberado da pasta de cimento HE com a adição de partículas finas (FC e Mg) deve-se à aceleração da reação de hidratação na qual está em alinhamento com a literatura (Kumar et al. 2013, Ye et al. 2007, Pera et al., 1999). A precipitação dos produtos de hidratação a partir da solução de poros é assumido como sendo semelhante na superfície de partículas de FC e Mg uma vez que ambos os materiais apresentam características físicas semelhantes.

O efeito físico do FC (a diferença nos resultados entre o traço de controle feito com 100% de cimento e o traço com Mg) aumentou o calor da hidratação em comparação com o traço de controle feito com 100% de cimento. Este aumento é causado pela nucleação heterogênea que causa aceleração na taxa de hidratação. O efeito químico do FC (a diferença nos resultados entre o traço com FC e o traço com Mg) mostrou um aumento adicional no calor da hidratação. Esse aumento no calor de hidratação foi causado pela reação química de FC e aluminato de cálcio, que é uma reação química exotérmica (Chowaniec 2012). O efeito combinado (físico e químico) do FC foi influenciado pela temperatura de cura. Isso ficou evidente no calor total liberado após 40 horas, onde o FC reduziu o calor total liberado quando curado a 23°C e aumentou o calor total liberado a 55°C em comparação com o traço de controle feito com 100% de cimento.

3.2. Análise térmica

A análise térmica foi usada para medir a quantidade de FC reagido e para confirmar que o Mg é material quimicamente inerte. Além disso, uma avaliação relativa dos produtos de hidratação foi realizada usando o teor de Ca(OH)2. A perda de massa da análise de TG e os resultados do DTA são apresentados nas Figuras 4 e 5, respectivamente. A Figura 4 apresenta a perda de massa com a temperatura. A Figura 5(a) apresenta os resultados de DTA para o traço de controle feito com 100% de cimento, enquanto as Figuras 5(b) e (c) apresentam os resultados de DTA para as traços feitos com FC e Mg, respectivamente. Com base nos dados medidos, o conteúdo de Ca(OH)2, CaCO3 e Mg foi calculado usando as Equações 3 a 8. Os resultados nas Figuras 4 e 5(b) mostraram que a adição de FC aumentou o teor de Ca(OH)2 em 16 horas em comparação com o traço de controle feito com 100% de cimento. O conteúdo de Ca(OH)2 aumentou de 7,4% em peso no traço de controle feito com 100% de cimento para 8,6% em peso no traço com FC. Isso é esperado, pois a área de superfície adicional fornecida pelo FC atua como locais de nucleação para a precipitação dos produtos de hidratação. Isso acelera o processo de hidratação, resultando em um maior teor de Ca(OH)2 no traço com FC em comparação com o traço de controle feito com 100% de cimento. Aos 28 dias, o teor de Ca(OH)2 no traço com FC e o traço de controle feito com 100% de cimento eram aproximadamente semelhantes (11,9% em peso no traço de controle feita com 100% de cimento e 12,2% em peso no traço com FC).

A quantidade de FC reagido no traço com FC foi de 1,4% em peso às 16 horas e 2,5% em peso aos 28 dias. Dividindo a quantidade de FC reagido pelo conteúdo inicial de CaCO3 fornece a porcentagem de FC reagido ao total disponível de FC no sistema (11,8% em 16 horas e 21,6% em 28 dias). A quantidade de FC reagido às 16 horas era aproximadamente 55% da quantidade de FC reagido aos 28 dias. Isso indica que a reação do FC ocorreu no início do processo de hidratação e explica o maior calor da hidratação no traço com FC em comparação com o traço com Mg e a traço de controle feito com 100% de cimento.

A adição de Mg também aumentou o teor de Ca(OH)2 em 16 horas em comparação com o traço de controle feito com 100% de cimento, como apresentado nas Figuras 4 e 5(c). O teor de Ca(OH)2 aumentou de 7,4% em peso no traço de controle feito com 100% de cimento para 8,2% em peso no traço com Mg. Isso ocorre devido à área de superfície adicional fornecida pelo Mg, que atua como locais de nucleação. Aos 28 dias, o traço com Mg e o traço de controle feito com 100% de cimento apresentaram uma quantidade semelhante de Ca(OH)2 (11,9% em peso). O teor inicial e final de Mg foi semelhante (11,6% em peso), independentemente da idade do ensaio (i.e., 16 horas ou 28 dias). Isso confirma o comportamento quimicamente inerte do Mg.

3.3 Difração de raios-X

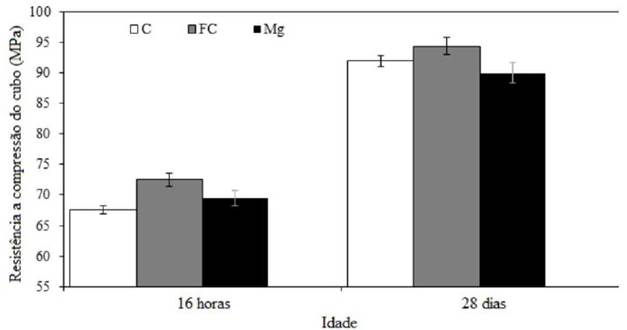

A difração de raios-X foi usada para confirmar a presença de monocarboaluminato de cálcio na pasta de cimento hidratado no traço com FC. A Figura 6 apresenta os resultados da difração de raios-X para o traço de controle (Figura 6.a) e o traço com FC (Figura 6.b). Os resultados mostraram que um pico a aproximadamente 12° 2θ representando mono-carboaluminato de cálcio foi observado no traço com FC enquanto o pico de monossulfato foi observado nos resultados de difração de raios-x do traço de controle.

3.4. Resistência à compressão da argamassa

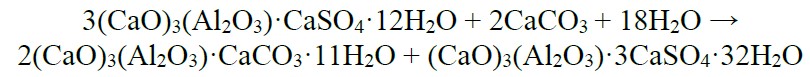

Os resultados da resistência à compressão do cubo das argamassas às 16 horas e 28 dias são apresentados na Figura 7. Cada coluna da figura representa a média de três ensaios. Os coeficientes de variação foram inferiores a 5%. Às 16 horas, a adição de FC e Mg aumentou a resistência à compressão do cubo em 7% e 3%, respectivamente. Aos 28 dias, a resistência de todos os traços foi aproximadamente semelhante (90 a 94 MPa).

O aumento da resistência à compressão de 16 horas com a adição de Mg (efeito físico do FC) foi causado por dois fatores. Inicialmente, as partículas finas de Mg preenchem os espaços vazios entre as partículas maiores, o que reduz a porosidade e aumenta a resistência. Logo após, o aumento da taxa de hidratação com a adição de Mg aumenta os produtos de hidratação e, portanto, reduz a porosidade e aumenta a resistência. Isso vai de acordo com os resultados obtidos a partir do calor da hidratação e da análise térmica. O efeito químico do FC (a diferença entre os traços com FC e Mg) mostrou que a produção de monocarbonaluminato de cálcio aumenta a resistência em 16 horas. Embora tenha sido observado um efeito distinto do FC e Mg em calor de hidratação, análise térmica, e os resultados de resistência à compressão às 16 horas, nenhum efeito foi observado aos 28 dias.

3.5. Efeitos físicos e químicos do FC

FC tem efeitos físicos e químicos que influenciam as propriedades do concreto. Esses efeitos ocorrem simultaneamente e é difícil avaliar a contribuição de cada efeito individualmente. No entanto, usando um material inerte, como Mg, com propriedades físicas semelhantes ao FC, os efeitos físicos e químicos do FC podem ser dissociados. A análise térmica confirmou o comportamento quimicamente inerte do Mg. A diferença no desempenho entre o traço com FC (efeitos físicos e químicos) e o traço com Mg (efeito físico) define a influência do efeito químico do FC (i.e., mono-carboaluminato de cálcio). Na discussão a seguir, o efeito combinado de modificação da distribuição de tamanho de partícula, diluição e nucleação heterogênea é referido como o efeito físico do FC, enquanto a reação química do FC é referida como o efeito químico do FC.

Às 16 horas, os efeitos físicos e químicos do FC aumentaram a resistência à compressão da argamassa. Aos 28 dias, o efeito físico do FC teve um impacto negativo na resistência à compressão da argamassa. Pelo contrário, o efeito químico do LF aumentou a resistência à compressão da argamassa. Estudos adicionais são necessários para examinar a interação entre permeabilidade, sortividade e distribuição de poros.

4. Conclusão

As seguintes conclusões são tiradas a partir dos resultados deste estudo:

5. Agradecimentos

Esta pesquisa foi apoiada pelo Programa de Financiamento de Inovações em Infraestrutura Rodoviária do Ministério dos Transportes de Ontário. As opiniões expressas neste relatório são de responsabilidade dos autores e podem não refletir necessariamente as opiniões e políticas do Ministério dos Transportes de Ontário. Os autores gostariam de agradecer o Auxílio à Pesquisa em Ferramentas e Instrumentos de Pesquisa NSERC pela câmara ambiental. Os autores gostariam de agradecer à Holcim Canada por fornecer cimento e à Omya Canada por fornecer calcário, a Euclid Admixture Canada Inc. por fornecer os aditivos químicos e a Dufferin Aggregates por fornecer areia e agregado graúdo.

Referências

ASTM International (2010). “ASTM C1202: Standard test method for electrical indication of concrete's ability to resist chloride ion penetration.”, West Conshohocken, PA, USA.

ASTM International (2012). “ASTM C109: Standard test method for compressive strength of hydraulic cement mortars (Using 2-in. or [50-mm] Cube Specimens).”, West Conshohocken, PA, USA.

ASTM International (2013). “ASTM C1585: Standard test method for measurement of rate of absorption of water by hydraulic-cement concretes.”, West Conshohocken, PA, USA.

ASTM International (2009). “ASTM C1702: Standard test method for measurement of heat of hydration of hydraulic cementitious materials using isothermal conduction calorimetry.”, West Conshohocken, PA, USA.

Benhelal, E., Zahedi, G., Shamsaei, E., Bahadori, A., (2013). “Global strategies and potentials to curb CO 2 emissions in cement industry.” Journal of Cleaner Production, 51, 142-161. https://doi.org/10.1016/j.jclepro.2012.10.049

Bentz, D. (2006), “Modeling the influence of limestone filler on cement hydration using CEMHYD3D.” Cement and Concrete Composites, 28 (2), 124-129. https://doi.org/10.1016/j.cemconcomp.2005.10.006

Bentz, D., Irassar, E., Bucher, B., Weiss, W., (2009). “Limestone fillers conserve cement: part 1: an analysis based on power’s model.” Concrete International, 31 (11), 41-46.

Brunetaud, X., Linder, R., Divet, L., Duragrin, D., Damidot, D. (2006). “Effect of curing conditions and concrete mix design on the expansion generated by delayed ettringite formation.” Materials and Structures,40 (6), 567-578. https://doi.org/10.1617/s11527-006-9163-3

BIBM (2014), European Precast Concrete Factbook, 1-12. URL: https://bibm.eu/wp-content/uploads/2019/07/BIBM-Factbook-2014.pdf

Celik, K., Meral, C., Petek Gursel, A., Mehta, P. K., Horvath, A., Monteiro, P. J. M. (2015). “Mechanical properties, durability, and life-cycle assessment of self-consolidating concrete mixtures made with blended Portland cements containing fly ash and limestone powder.” Cement and Concrete Composites, 56, 59-72. https://doi.org/10.1016/j.cemconcomp.2014.11.003

Chowaniec, O., (2012). “Limestone addition in cement.” Doctoral Thesis, École Polytechnique Fédérale de Lausanne, Lausanne, Switzerland.

Canadian Standards Association (CSA) (2009). “A23.1/A23.2: Concrete materials and methods of concrete construction/test methods and standard practices for concrete.”, Ottawa, Canada.

Canadian Standards Association (CSA) (2014). “A23.1/A23.2: Concrete materials and methods of concrete construction/test methods and standard practices for concrete.”, Ottawa, Canada.

Esmaeilkhanian, B., Khayat, K. H., Yahia, A., Feys, D. (2014). “Effects of mix design parameters and rheological properties on dynamic stability of self-consolidating concrete.” Cement and Concrete Composites, 54, 21-28, https://doi.org/10.1016/j.cemconcomp.2014.03.001

Ezziane, K., Kadri, E., Hallal, A., Duval, R. (2010). “Effect of mineral additives on the setting of blended cement by the maturity method.” Materials and Structures, 43(3), 393-401. https://doi.org/10.1617/s11527-009-9498-7

Gao, F. (2012). “Advances in polymer nanocomposites, types and applications”. 1st ed. Woodhead Publishing, England.

Hawkins, P., Tennis, P., Detwiler, R., (2003). “The use of limestone in Portland cement: a state-of-the-art review.” EB227, The Portland Cement Association (PCA), 5-36. ISBN: 0-89312-229-7.

Hooton, D., Nokken, M., Thomas, M., (2007). “Portland-limestone cement: state-of-the-art report and gap analysis for CSA A 3000.” SN3053, Cement Association of Canada, 1-59.

Irassar, E. (2009). “Sulfate attack on cementitious materials containing limestone filler - a review.” Cement and Concrete Research, 39 (3), 241-254. https://doi.org/10.1016/j.cemconres.2008.11.007

Kakali, G., Tsivilis, S., Aggeli, E., and Bati, M., (2000). “Hydration products of C 3 A, C 3 S and Portland cement in the presence of CaCO 3.” Cement and Concrete Research, 30 (7), 2-6. https://doi.org/10.1016/S0008-8846(00)00292-1

Kenai, S., Soboyejo, W., Soboyejo, A. (2004). “Some engineering properties of limestone concrete.” Materials and Manufacturing Processes, 19 (5), 949-961. https://doi.org/10.1081/AMP-200030668

Kumar, A., Oey, T., Falla, G. P., Henkensiefken, R., Neithalath, N., Sant, G. (2013). “A comparison of intergrinding and blending limestone on reaction and strength evolution in cementitious materials.” Construction and Building Materials, 43, 428-435. https://doi.org/10.1016/j.conbuildmat.2013.02.032

Kuzel, H., Baier, H. (1996). “Hydration of calcium aluminate cements in the presence of calcium carbonate”. European Journal of Mineralogy, 8(1), 129-141. https://doi.org/10.1127/ejm/8/1/0129

Lin, F., Meyer, C. (2009). “Hydration kinetics modeling of Portland cement considering the effects of curing temperature and applied pressure.” Cement and Concrete Research, 39 (4), 255-265. https://doi.org/10.1016/j.cemconres.2009.01.014

Maria, F. (2011). “Handbook of thermogravimetric system of minerals and its use in geological practice.” Geological Institute of Hungary, Budapest, 13-55. ISBN 978-963-671-288-4.

Mohammadi, J., South, W. (2016). “Effects of intergrinding 12% limestone with cement on properties of cement and mortar.” Journal of Advanced Concrete Technology, 14 (5), 215-228. https://doi.org/10.3151/jact.14.215

Moir, G., Kelham, S. (1993). “Performance of limestone-filled cements.” Building Research Establishment report. Her Maj.'s Stat. Off. London, Watford, 245, ISBN: 0851255671

Moore, J., Stanitski, C., Jurs, P. (2009). “Principles of chemistry: the molecular science”. 1st ed., Brooks Cole, USA, 143-148. ISBN0495390798.

Péra, J., Husson, S., Guilhot, B. (1999). “Influence of finely ground limestone on cement hydration.” Cement and Concrete Composites, 21 (2), 99-105. https://doi.org/10.1016/S0958-9465(98)00020-1

Ramezanianpour, A. M., Hooton, R. D. (2013). “Sulfate resistance of Portland-limestone cements in combination with supplementary cementitious materials.” Materials and Structures, 46 (7),1061-1073. https://doi.org/10.1617/s11527-012-9953-8

Santhanam, M. (2013). “Performance of cement-based materials in aggressive aqueous environments.” RILEM State-of-the-Art Reports, 10, 75-90.

Schmidt, M. (1992). “Cement with interground additives- capabilities and environmental relief, part 1.” Zement- Kalk-Gips, 45 (2), 64-69.

Sellevold, E., Bager, D., Klitgaard-Jensen, E., Knudsen, T. (1982). “Silica fume-cement pastes: hydration and pore structure.” Condensed Silica Fume in Concrete, Institutt for Bygningsmateriallære, Norges Tekniske Høgskole, Norway, BML 82.610, 19-50.

Sirisawat, I., Baingam, L., Saengsoy, W., Krammart, P., and Tangtermsirikul, S. (2014). “Sodium and magnesium sulfate resistance of mortars with interground limestone and limestone powder replacing cements”. Journal of Advanced Concrete Technology, 12 (10), 403-412. https://doi.org/10.3151/jact.12.403

Tennis, P. D., Thomas, M. D. A., Weiss, W. J. (2011), State-of-the-Art Report on Use of Limestone in Cements at Levels of up to 15%, SN3148, Portland Cement Association, Skokie, Illinois, USA, 78 pages.

Tikkanen, J., Cwirzen, A., and Penttala, V. (2011). “Mineral powder concrete - effects of powder content on concrete properties.” Magazine of Concrete Research, 63 (12), 893-903. https://doi.org/10.1680/macr.10.00048

Tsivilis, S., Tsantilas, J., Kakali, G., Chaniotakis, E., and Sakellariou, A. (2003). “The permeability of Portland limestone cement concrete .” Cement and Concrete Research, 33 (9), 1465-1471. https://doi.org/10.1016/S0008-8846(03)00092-9

Geological Survey, U. S. (2014). Mineral commodity summaries; February. https://doi.org/10.3133/70100414

Wang, J. (2010). “Hydration mechanism of cements based on low-CO 2 clinkers containing belite, ye’elimite and calcium alumino-ferrite.” PhD Thesis, University of Lille, France.

Yang, C. C., Chiang, C. T. (2005). “On the relationship between pore structure and charge passed from RCPT in mineral-free cement-based materials.” Materials Chemistry and Physics, 93 (1), 202-207. https://doi.org/10.1016/j.matchemphys.2005.03.044

Ye, G., Liu, X., De Schutter, G., Poppe, M., Taerwe, L. (2007). “Influence of limestone powder used as filler in SCC on hydration and microstructure of cement pastes.” Cement and Concrete Composites, 29 (2), 94-102. https://doi.org/10.1016/j.cemconcomp.2006.09.003

Zhang, T., Vandeperre, L. J., Cheeseman, C. R. (2014). “Formation of magnesium silicate hydrate (M-S-H) cement pastes using sodium hexametaphosphate.” Cement and Concrete Research, 65, 8-14. https://doi.org/10.1016/j.cemconres.2014.07.001

Zhange, P., Li, S. X., and Zhange, Z. F. (2011). “General relationship between strength and hardness.” Materials Science and Engineering: A, 529, 62-73. https://doi.org/10.1016/j.msea.2011.08.061