| Revisión | https://doi.org/10.21041/ra.v10i2.478 |

Modelado de la corrosión de la armadura y estado límite de deterioro

Rebar corrosion modelling and deterioration limit state

Modelando a corrosão da armadura e estado limite de deterioração

1 International Centre for Numerical Methods in Engineering (CIMNE), Spain..

*Contact author: candrade@cimne.upc.edu

Recepción: 08 de diciembre de 2019.

Aceptación: 09 de abril de 2020.

Publicación: 30 de abril de 2020.

| Citar como: Andrade, C. (2020), "Modelado de la corrosión de la armadura y estado límite de deterioro", Revista ALCONPAT, 10(2), pp. 165 – 179, DOI: https://doi.org/10.21041/ra.v10i2.478 |

Resumen

En el presente trabajo se analizan las limitaciones de los modelos de iniciación de la corrosión con indicaciones prácticas para superarlas. Es una tendencia mundial el desarrollo de normativa basada en prestaciones como se plasmó en el Código Modelo MC2010 del FIB. Sin embargo, los modelos de predicción todavía adolecen de mucha incertidumbre cuando se aplican a una estructura específica, a pesar de lo cual es creciente el número de especificaciones en grandes infraestructuras que exigen 100 años o más de vida útil. También se comentan la etapa de despasivación y el período de propagación con consideraciones sobre su tratamiento probabilísta. Se propone considerar el inicio de la corrosión como un "estado límite de deterioro o iniciación" (DLS o ILS) con un ejemplo de cálculo.

Palabras clave:

hormigón,

cloruros,

carbonatación,

corrosión,

fiabilidad.

Abstract

No presente trabalho são apresentadas as limitações dos modelos de iniciação da corrosão com indicações para superá-los. O projeto de durabilidade baseado no desempenho é atualmente uma tendência considerada no Model Code fib (MC2010). No entanto, ainda estamos longe de prever com precisão o desempenho de uma estrutura em um ambiente específico, apesar dos requisitos baseados em desempenho serem introduzidos nas especificações concretas de grandes infraestruturas que exigem 100 anos ou mais de vida útil. Também são comentados o processo de despassivação e o período de propagação com considerações sobre seu tratamento probabilístico. Propõe-se considerar o início da corrosão como um "estado limite de deterioração ou iniciação" (DLS ou ILS). Um exemplo de cálculo é o tempo de corrosão induzida por fissuras no cobrimento.

Keywords:

concrete,

chlorides,

carbonation,

corrosion,

reliability.

Resumo

In present work the limitations of the models of corrosion initiation with indications to overcome them, are presented. Performance based design of durability is at present a trend considered in fib Model Code (MC2010). However, we are still far from accurately predicting the performance of a structure in a specific environment, in spite of which performance-based requirements are introduced in the concrete specifications of large infrastructures demanding 100 years or more of service life. Also are commented the depassivation step and the propagation period with considerations on their probabilistic treatment. It is proposed to consider corrosion onset as a “deterioration or initiation Limit State” (DLS or ILS). An example of calculation the time to cover-cracking induced corrosion is included.

Palavras-chave:

concreto,

cloretos,

carbonatação,

corrosão,

confiabilidade.

1. Introducción

La predicción de la vida útil relacionada con la corrosión de la armadura es una disciplina que se está desarrollando mucho a partir de la publicación de modelos matemáticos de cálculo (Tuutti, 1982; Bakker, 1994; CONTECVET Manual, 2001; DURACRETE, 1998; MC 2010, 2012;) y es creciente la demanda en las infraestructuras críticas de vidas útiles de 100 años o más. Estos modelos están basados en suponer que el frente de carbonatación o el contenido límite de cloruros penetran siguiendo la ley de difusión de Fick en estado no estacionario. Sin embargo, se tiene que resaltar que ningún modelo se ha aplicado a estructuras más antiguas de 30 años y los cementos y hormigones fabricados hace 100 años son diferentes de los actuales. Esta falta de comprobación a largo plazo es importante que sea tenida en cuenta por los proyectistas y prescriptores, porque se encuentra frecuentemente a nivel internacional que los contratos requieren vidas útiles de 120 o 150 años que deben ser consideradas más como un deseo que como un hecho. No hay forma en la actualidad de distinguir al ensayar un hormigón que vaya a durar 100 años de otro con 120 años. A pesar de esta limitación es ciertamente importante estudiar los ensayos y modelos relacionados con la durabilidad, precisamente para mejorar el conocimiento y responder a los interrogantes.

La incertidumbre de la predicción ha llevado a aplicar los conceptos de análisis probabilista de riesgo y por ello, en el Código Modelo del FIB MC2010 (MC 2010, 2012) se definen varias funciones de estado límite (FEL) relacionadas con carbonatación, ingreso de cloruros, ataque por hielo-deshielo y lixiviación. La consideración de las incertidumbres lleva a la necesidad de identificar el tipo de estado límite que debiera aplicarse a los procesos relacionados con la durabilidad y cuál es la probabilidad de fallo por corrosión o deterioro que sería la adecuada.

En el presente trabajo se comentarán algunos de los aspectos relacionados con las limitaciones de los modelos de corrosión de la armadura y sus aspectos probabilistas siguiendo la secuencia típica de periodo de iniciación, límite de despasivación y propagación de la corrosión para finalizar con algunas consideraciones sobre el estado límite asociado a la corrosión.

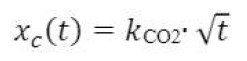

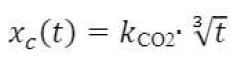

1.1 Periodo de Iniciación

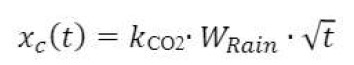

La carbonatación y los cloruros son las dos causas más importantes que provocan la corrosión de la armadura (Bazant ,1979; Tuutti, 1982; CONTECVET Manual, 2001; DURACRETE, 1998; MC 2010, 2012). La carbonatación presenta una velocidad de ingreso que es casi constante y por lo tanto, se puede aplicar la típica regla de la “raíz cuadrada del tiempo” (ecuación [1]) donde V CO2 es la velocidad de carbonatación en las condiciones de referencia y xc es la penetración de carbonatación.

|

[1] |

Esta V CO2 depende de la composición del hormigón, relación a/c, tipo de cemento y adiciones minerales y de la influencia de la puesta en obra de las condiciones de exposición (humedad relativa (HR) media y concentración de CO2). En general, la carbonatación progresa más rápido cuando la HR en el exterior está entre el 45 y el 65%. La profundidad de carbonatación disminuye cuando la HR es más elevada (Bakker, 1994) (figura 1). La introducción de este efecto en la ecuación [1] lo abordan los modelos de diferente manera, que son:

Usando una raíz diferente de la cuadrada (por ejemplo, la raíz cubica). El resultado es una atenuación de la penetración de la carbonatación.

|

[1’] |

Multiplicando por un “factor climático” (WRain) (Bakker, 1994; Galan et al. 2010) menor de la unidad, por ejemplo tomando en cuenta el «período de humectación » por año (días de lluvia por año con respecto a 365)

|

[1’’] |

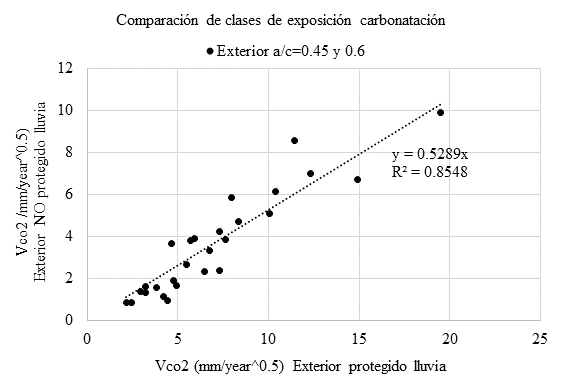

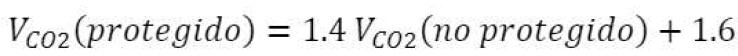

En la figura 1 se muestra la comparación de las velocidades de carbonatación (Galan et al. 2010) de ensayos en probetas en el clima de Madrid durante 4 años de dos tipos de hormigón (con relaciones a/c de 0.45 y 0.6 y con 400Kg y 300 Kg de cemento por m3 de hormigón) expuestos en el exterior protegido o expuesto a la lluvia. La ecuación que los relaciona se da a continuación y puede resultar diferente en otros climas.

|

[1a] |

Esta ecuación indica una relación que hace equivalente a utilizar un exponente de 0.31 en lugar de 0.5 en la ecuación [1’] y como se deduce de la figura 1, significa que la velocidad de carbonatación de los hormigones ensayados y expuestos a la lluvia resulta en Madrid aproximadamente la mitad que cuando están protegidos de la lluvia.

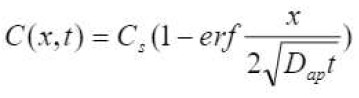

En el caso del ingreso de cloruros, el cálculo se realiza a través de la expresión denominada “ecuación de la función de error” (ecuación) [2]) donde C(x,t) es la concentración crítica de cloruros que provoca despasivación en el interior del hormigón a una distancia x en el tiempo t, Cs es la concentración en la superficie del hormigón y Dap es el coeficiente de difusión Aparente:

|

[2] |

Con respecto al ingreso de cloruros se han identificado tres limitaciones principales para la aplicación de la ecuación [2] (Andrade, 2014):

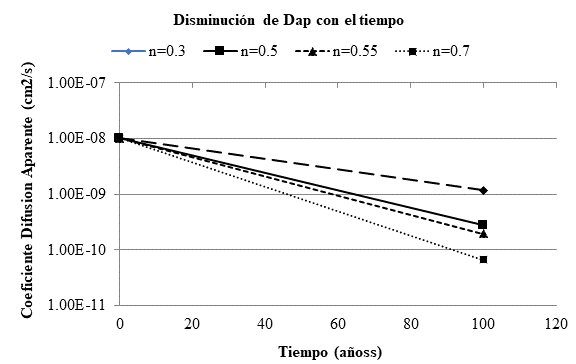

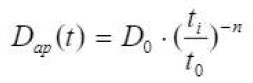

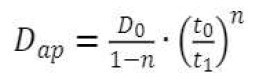

La disminución con el tiempo del Dap se acomete empíricamente (Mangat and Molloy, 1994) considerando el uso de la ecuación [3] (figura 2) donde n = “factor de edad”, D0 es el coeficiente en el tiempo t0 inicial de ensayo (normalmente 28 días) y ti es el periodo que se supone dura la disminución del coeficiente:

|

[3] |

Esta ecuación indica que el valor inicial del Dap se cambia para los cálculos de la ecuación [2] por otro menor. Aunque esta ecuación es generalmente aceptada, no lleva la sugerencia de cómo y cuándo ensayar esta disminución y el periodo de tiempo al que se debe aplicar. Por ello, si se aplica a un periodo largo, se obtiene un coeficiente demasiado bajo como se deduce de la figura 2, donde se comprueba que, dependiendo del factor de edad considerado, la disminución puede ser de uno o dos órdenes de magnitud. Por lo tanto, debido a las incertidumbres de la extrapolación del corto tiempo al largo plazo, la disminución debe ser limitada. Una posible “buena práctica” consiste en limitarla en función del tipo de cemento, como la disminución a un año (cemento portland puro), 5 años (cementos con adiciones minerales diferentes de las escorias o el filler calizo) y de 10 años (cementos con escorias como adición mineral) o limitar a una disminución máxima de un orden de magnitud. Finalmente, una modificación de la ecuación [2] ha sido propuesta por Gulikers (Tang and Gulikers, 2007) (ver ecuación [4])

|

[4] |

Calculando el valor de Dap a través de esta ecuación el resultado es similar cuando se usan elementos finitos o cuando se aplica el cálculo analítico directo de la ecuación de la ecuación [2].

Para superar el problema de la variación en el tiempo de la Cs una posibilidad es utilizar el valor que se obtienen en el ensayo de difusión natural que dura 90 días. El tiempo de ensayo es lo suficientemente largo como para pensar que se ha alcanzado el equilibrio de combinación en la superficie con todo el cloruro de la solución exterior.

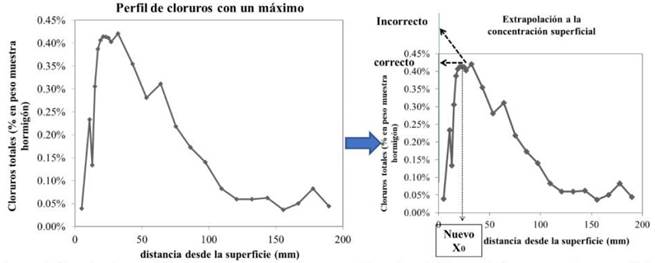

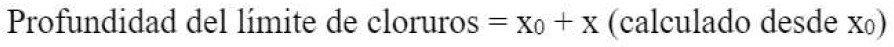

La otra limitación principal tiene relación con la formación de un máximo en el perfil de concentración de cloruros (figura 3 izquierda) (Andrade, 2015). El máximo se atribuye a la “convección” por absorción capilar, aunque es más probable que sea por carbonatación de la superficie, pero estas razones no son suficientes para explicar cómo es posible que la concentración superficial sea menor que la exterior, porque la concentración en la figura 3 es prácticamente cero en la superficie del hormigón. Es necesario también resaltar que, para deducir el coeficiente de difusión Aparente, se puede ajustar la ecuación [2] a este perfil siempre que el “cero” de distancia (figura 3-derecha) se posicione en el máximo (Andrade, 2015) ya que el perfil desde ese máximo si se ajusta a la ley de Fick. Es decir, el ajuste de la ecuación [2] no se debe hacer extrapolando hacia la superficie desde el máximo, porque esa concentración superficial así obtenida sería mucho mayor que la real. El valor de x0 en la figura (distancia del máximo a la superficie) se debe añadir al resultado del cálculo de profundidad de la concentración límite de cloruros a partir de la ecuación [2] (Andrade, 2015). Lo que no se conoce es por qué la concentración de cloruros baja en la superficie y como el máximo progresa hacia el interior, esto es, la ley de su progreso a largo plazo.

[5]

1.2 Etapa de Despasivación

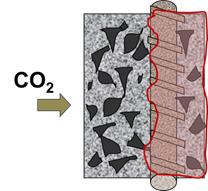

Se supone que la despasivación es sinónimo de comienzo de la corrosión, pero no es fácil identificar el comienzo de la corrosión en las estructuras reales porque la zona despasivada inicial puede ser tan pequeña (figura 4) que sea prácticamente indetectable. No aparece en esa etapa ningún signo exterior hasta que el recubrimiento se fisura o aparecen manchas de corrosión en la superficie. En el comienzo de la corrosión no hay cambios en la capacidad de “servicio” del hormigón que sean detectables. Por lo tanto, a menos que se haga un seguimiento de los parámetros asociados a la corrosión, no se puede identificar el comienzo del proceso. Pero incluso si se instrumenta la estructura con métodos electroquímicos, la identificación de la despasivación en condiciones reales no es una tarea fácil debido a los cambios de temperatura y humedad. Esta dificultad de detectar y medir el momento de la despasivación no se va a acometer en el presente trabajo, pero si se van a abordar a continuación algunas consecuencias de este hecho.

Figura 4.

Pequeña zona despasivada debido al ataque por cloruros.

Dos aspectos principales de la despasivación se van a comentar: su duración y la dispersión en los valores del límite de cloruros. La duración porque la despasivación no es un fenómeno instantáneo, sino que dura un periodo de tiempo debido a la heterogeneidad intrínseca del hormigón que hace que el frente agresivo sea irregular.

En la carbonatación el límite de despasivación se alcanza cuando el pH baja a valores entre 8-9, que justo coincide con el cambio de color de la fenolftaleína de púrpura a incolora. Debido a la presencia de los áridos el frente de carbonatación no es completamente paralelo a la superficie (Thiery, 2007) sino que es irregular y por tanto la superficie de la barra se despasiva igualmente irregular (figura 5), lo que se mantiene hasta que el frente avanza más. La variabilidad del frente se puede caracterizar con un valor medio y una desviación estándar (por ejemplo, resultando un coeficiente de variación del frente entre el 15% y el 25%).

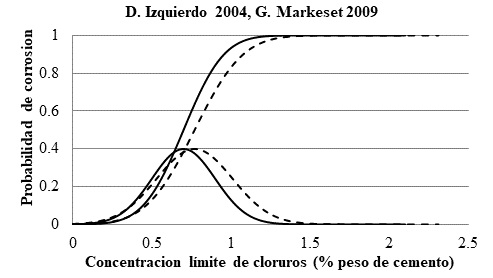

Con respect al ingreso de cloruros la corrosión comienza cuando alcanza la superficie de la barra una concentración crítica. El valor normal considerado en muchas normativas es el del 0,4% en relación al peso de cemento, aunque valores de hasta el 2-3% pueden no inducir corrosión en determinadas circunstancias. Por tanto, el límite no es un valor fijo, sino que la corrosión se puede producir en un rango de valores (Izquierdo et al. 2004; Markeset, 2009) que se puede tratar estadísticamente. En la figura 6 se muestra la distribución encontrada por Izquierdo et al (Izquierdo et al. 2004) que tiene un valor medio de 0.7% (en masa de hormigón) con una desviación estándar de 0,2%. La distribución encontrada por Markeset (Markeset, 2009) en puentes reales es casi igual (realizada sobre puentes en Noruega en testigos extraídos hasta la barra y observando su superficie para detectar corrosión incipiente, lo que se identificaba con el cloruro limite en la muestra).

1.3 Propagación de la corrosión

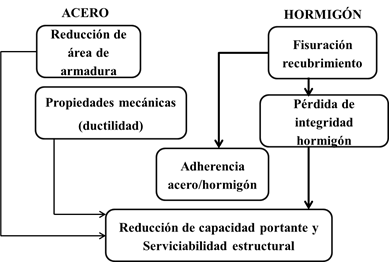

El avance progresivo de la corrosión y de disminución del diámetro de la armadura, así como de la formación de óxidos inducirá varias consecuencias en el comportamiento estructural que fueron descritos en el Manual Contecvet (CONTECVET Manual, 2001) (figura 7):

(a) Disminución del diámetro de la barra y de la ductilidad del acero.

(b) Fisuración del recubrimiento

(c) Reducción de la adherencia acero/hormigón y

(d) Disminución de la capacidad estructural.

Figura 7.

Consecuencias de la corrosión de la armadura (CONTECVET Manual, 2001).

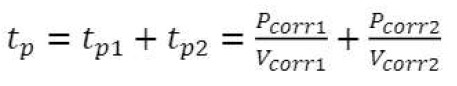

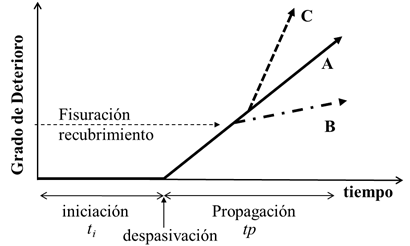

Para calcular el tiempo hasta que se alcance alguna de estas condiciones de “fallo” es necesario tener un modelo de cómo evoluciona la pérdida de diámetro de las barras. Un modelo se propuso hace tiempo por Andrade et al (Andrade, 1989; Andrade, 2004) basado en el modelo de Tuutti (Tuutti, 1982). Este modelo se ha actualizado recientemente (Andrade, 2017) y se muestra en la figura 8 como un periodo de propagación bi-lineal según se expresa en la ecuación [5]

|

[5] |

Donde tp es el periodo de propagación, Pcorr es la perdida de diámetro o “corrosión acumulada” Vcorr es la velocidad de corrosión, (0 es el diámetro inicial, (t es el diámetro en el tiempo t. El factor de conversión de la Vcorr en Icorr es: Vcorr (mm/year) = 0.0116 ( Icorr ((A/cm2). La figura 8 presenta el modelo completo de vida en servicio teniendo en cuenta que la posibilidad de corrosión no es solo que la velocidad sea constante (caso línea A) sino presentando la posibilidad de que la propagación sea en dos etapas: la línea B sería el caso cuando la corrosión disminuye con el tiempo y la línea C el caso que la corrosión aumente con el tiempo (por ejemplo cuando el recubrimiento se fisura debido a la corrosión en un ambiente muy húmedo). La figura también muestra una “condición de fallo” de fisuración (estado límite de fisuración paralela a la armadura) en función del grado de corrosión (Andrade, 2017).

La velocidad de corrosión depende de la porosidad, el grado de saturación y la temperatura en cada ambiente local. Tomando como referencia las clases de exposición de la norma europea EN 206, en la tabla 1 se dan valores de la Vcorr (considerando su progreso lineal) y de los tiempos de humectación (Wt) con sus desviaciones estándar (CONTECVET Manual, 2001). También se da el factor de corrosión localizada (.

Figura 8.

Modelo de vida útil con diferentes tendencias en el periodo de propagación.

| Tabla 1. Valores de Vcorr, Wv y factor de corrosión local ( (2.3) | ||||||||||

| CLASES DE EXPOSICION | Vcorr, a [mm/year] | Wt [-] | α (factor de corrosión local) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Media | St. Dev. | Distr. | Media | St. Dev. | Distr. | Media | St. Dev. | Distr. | ||

| Sem risco de corrosão | 0 | - | D | 0 | - | D | - | - | - | |

| CARBONATION (Totally carbonated) | ||||||||||

| Protegido da chuva | 0.002 | 0.003 | W | 0.5 | 0.12 | N | 2 | 0 | D | |

| No protegido | 0.005 | 0.007 | W | 0.75 | 0.20 | N | 2 | 0 | D | |

| CHLORIDE INITIATED CORROSION | ||||||||||

| Úmido | 0.004 | 0.006 | W | 1 | 0.25 | N | 9.28 | 4.04 | N | |

| Ciclos de secagem por umidade | 0.030 | 0.040 | W | 0.75 | 0.20 | N | 9.28 | 4.04 | N | |

| Spray marinho | 0.030 | 0.040 | W | 0.5 | 0.12 | N | 9.28 | 4.04 | N | |

| Submerso | Nenhuma corrosão ativa ou 0,010 | |||||||||

| Zona das marés | 0.070 | 0.100 | W | 1 | 0.25 | N | 9.28 | 4.04 | N | |

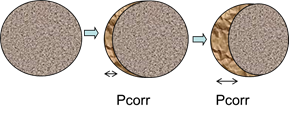

Como el clima se repite cada año o se mantiene constante, la corrosión acumulada o penetración de corrosión Pcorr, (ver figura 9) que es la perdida de diámetro Pcorr, = ((= (0- (i, como se ha comentado previamente puede ser lineal con respecto al tiempo (línea A en la figura 8) o puede ser considerada en dos etapas donde la corrosión puede disminuir con el tiempo (Vcorr1>Vcorr2 -línea B) o puede aumentar (Vcorr1<Vcorr2 - línea C).

Figura 9.

Evolución de la pérdida de diámetro Pcorr con el avance del frente agresivo.

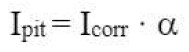

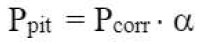

Si la corrosión es localizada, hay una dependencia de la profundidad de la picadura con respecto al ataque homogéneo por la que se puede establecer que (Gonzalez et al,1995, CONTECVET Manual, 2001):

|

[6] | o |  |

[6’] |

Donde ( es el “factor de picadura o ataque local” (ver tabla 1) que tiene en cuenta la máxima profundidad. Es decir, la profundidad local del ataque es ( veces mayor que hubiera sido el ataque homogéneo generalizado. El valor medio es de α =10, aunque en el caso de cloruros puede variar entre 3 y 15 veces.

2. Estado limite de corrosion

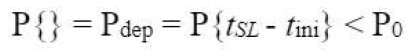

La evolución hacia un diseño de la durabilidad basado en el comportamiento o desempeño ha añadido el tratamiento probabilista de la corrosión en el cálculo de la durabilidad del hormigón, tal y como se ilustró en el proyecto Duracrete (3) y se incorporó al Código Modelo 2010 de la FIB (MC 2010, 2012) Para el tratamiento probabilista se necesita una Función de Estado Límite (FEL) cuya formulación general se presenta en la expresión [7]. Así, una probabilidad de despasivación se puede formular como:

|

[7] |

donde:

La expresión general se particulariza para cada proceso de deterioro. En el caso de la corrosión, el límite tradicional es el comienzo de la corrosión. Sin embargo, ese estado límite (de servicio- ELS) no se ajusta a su tradicional definición como indican las normas ISO 16204 (18) e ISO 2394 (19): un estado que, en la estructura o en uno de sus elementos, corresponde a condiciones en las que ya no se satisfacen los requisitos de serviciabilidad (funcionalidad) especificados en el proyecto. No se ajusta porque cuando la corrosión justo empieza, no se detecta ningún daño a nivel estructural, ni se detecta ningún efecto al exterior de la estructura. Todos los requisitos relacionados con la funcionalidad siguen cumpliéndose durante los primeros estadios de la corrosión. Parece por tanto más apropiado aplicarle la definición que se encuentra en la norma ISO standard 13283 (ISO, 2008) sobre lo que llama el estado límite de deterioro o de iniciación al deterioro (DLS o ILS): un estado que corresponde a la iniciación de deterioro significativo en el elemento estructural.

Una consecuencia de esta propuesta es que la probabilidad de despasivacion puede no ser la típica asociada a un estado de servicio clásico (probabilidades alrededor del 10%) sino una que tenga en cuenta directamente las consecuencias de iniciación de la corrosión. Estas consecuencias fueron mencionadas antes (figura 7) y son posible de analizar si se toman los valores sugeridos de Vcorr, y se aplican en el modelo de propagación sugerido. Teniendo en cuenta estas consecuencias el proyectista puede seleccionar la probabilidad de fallo más adecuada para limitar el desarrollo de la corrosión. Posteriormente el proyectista deberá comprobar también el efecto de la corrosión en los estados límite de servicio o últimos. Las etapas del procedimiento para el diseño (probabilista) brevemente incluyen:

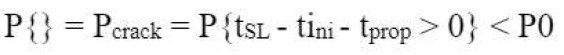

2.1 Ejemplo: comprobación de la fisuración inducida pro-corrosión

Para ilustrar un ejemplo, se supone una fisura paralela a la barra producida por la corrosión. Si aparece una fisura en la superficie, este estado si se puede considerar como, al igual que las fisuras transversales, no satisfaciendo el estado límite de servicio, es decir “superando los requisitos especificados en el proyecto”.

Este estado límite de fisuración se puede expresar como se sugiere en el MC2010 (MC 2010, 2012) a través de la ecuación [8]:

|

[8] |

dónde: P{} es la probabilidad de que aparezcan fisuras paralelas a la armadura, tSL es la vida útil de diseño en años, tini es el periodo de iniciación, en años, tprop el de propagación en años, P0 es la probabilidad definida en el proyecto o de diseño.

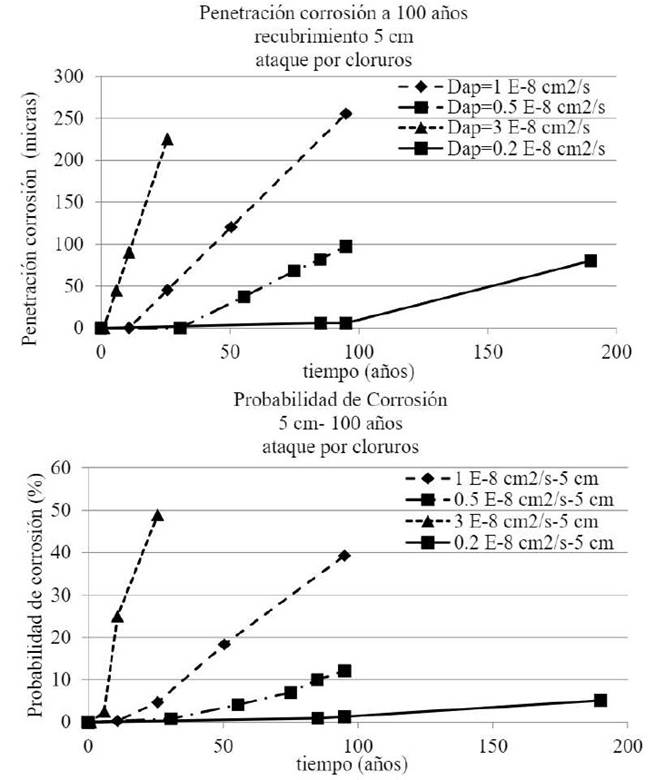

La figura 10 muestra como ejemplo el resultado del cálculo si el límite que se supone asociado a la aparición de la fisura es de Pcorr= 100 (m de disminución del diámetro de la barra. En el ejemplo se han supuesto varios coeficientes de difusión y sus velocidades de corrosión asociadas a la calidad del hormigón, con un recubrimiento en un elemento hipotético de 5 cm y una vida útil de 100 años. La deducción más importante de estas figuras es que la probabilidad no es única, si no que varía con el coeficiente de difusión y la velocidad de corrosión. Otra deducción importante es que el factor de edad o el coeficiente de variación también influencian la probabilidad de alcanzar las 100 (m de perdida de diámetro dentro del periodo de la vida útil. También, que lógicamente, la probabilidad de alcanzar las 100 (m es más pequeña cuando el hormigón es de buena calidad porque la despasivación se producirá más tarde. Por el contrario, más baja calidad del hormigón muestra una probabilidad de despasivacion mayor al final de su vida útil. Por lo tanto, no se puede definir una probabilidad de fallo única, sino que dependerá de la calidad del hormigón. Este hecho de variable probabilidad es lo que lleva a los formatos semi-probabilistas en los Códigos en los que se adopta un “coeficiente de seguridad” general. Para ello se realiza el cálculo de muchos casos y se analizan las consecuencias económicas asociadas para seleccionar un óptimo que suponga el máximo de seguridad al mínimo costo.

2.2 Comprobación de los estados límite últimos, ELU.

La metodología para el cálculo de los ELU es similar al cálculo del DSL a través de la corrosión acumulada, Pcorr, en la parte exterior de la barra (figura 9) y su consideración como corrosión homogénea o local. A partir de la sección reducida del acero y del hormigón y de la adherencia acero/hormigón disminuida se puede recalcular la pérdida de capacidad portante de la sección. Esta fuera del objetivo del presente trabajo una descripción más detallada que se puede encontrar en (CONTECVET Manual, 2001) o las publicaciones del proyecto Duracrete (DURACRETE, 1998).

3. Conclusiones

A pesar de los progresos de los ultimo 20 años en el cálculo de la vida útil y la publicación de los modelos en el MC2010 quedan numerosas incertidumbres por lo que las predicciones a 100 años no son suficientemente precisas. En el trabajo presente se ha tratado de proponer algunos avances con respecto al estado del arte.

4. Agradecimientos

La autora agradece la financiación recibida del Ministerio de Economía, Industria y Competitividad de España. También agradece las fructíferas discusiones en el comité 8.3 de la comisión 8 de Durabilidad de la FIB, así como con los miembros del JCSS redactores del capítulo “Environmental loads” del Probabilistic Model Code

Referencias

Andrade, C. (2014). 2013 W.R. Whitney Award Lecture: Probabilistic Treatment of the Reinforcement Corrosion. Corrosion, vol. 70, No. 6. pp. 643-651, https://doi.org/10.5006/1049

Andrade, C. (2017), Reliability analysis of corrosion onset: initiation limit state, Journal of Structural Integrity and Maintenance, Pages 200-208, https://doi.org/10.1080/24705314.2017.1388693

Andrade, C., Alonso, C., Gulikers, J., Polder, R., Cigna, R., Vennesland, Ø., Salta, M., Raharinaivo, A., Elsener, B. (2004). "RILEM TC 154-EMC: Electrochemical Techniques for Measuring Metallic Corrosion. Recommendations Test methods for on-site corrosion rate measurement of steel reinforcement in concrete by means of the polarization resistance method." Materials and Structures, 37(273): 623-643.

Andrade, C., Alonso, C., Rodríguez, J. (1989), “Remaining service life of corroding structures”, Proceedings IABSE Symposium on Durability, Lisbonne, pp. 359-363

Andrade, C., Climent, M. A., de Vera, G. (2015), Procedure for calculating the chloride diffusion coefficientand surface concentration from a profile having a maximumbeyond the concrete Surface, Materials and Structures 48:863-869, https://doi.org/10.1617/s11527-015-0543-4

Andrade, C., Díez, J. M., Cruz Alonso, A. (1997) “Mathematical modelling of a concrete surface “skin effect" on Diffusion in chloride contaminated media”. Advances Cement Based Materials, vol.6 (2), 39-44. https://doi.org/10.1016/S1065-7355(97)00002-3

Bakker, R. (1994), “Prediction of service life reinforcement in concrete under different climatic conditions at given cover”, Corrosion and Protection of Steel in Concrete International Conference, Sheffield (U.K.), R.N. Swamy Ed.

Bazant, Z. P. (1979), Physical Model for steel corrosion in concrete sea structures. Theory and application. ASCE Journal of structural Division, June- ST6-p. 14551 (1138-1153)

CONTECVET Manual (2001), A validated user’s manual for assessing the residual life of concrete structures, DG Enterprise, CEC. (The manual can be downloaded from the web site of www.ietcc.csic.es)

DURACRETE (1998), Probabilistic Performance based durability design of concrete structures, Brite EuRam Project 95 - 1347.

Galan I., Andrade C., Mora P., Sanjuan M. A. (2010), Sequestration of CO2 by Concrete Carbonation, Environ. Sci. Technol. 44, 3181-3186.

Gonzalez J.A., Andrade C, Alonso C, Feliu S. (1995), Comparison of rates of general corrosion and maximum pitting penetration on concrete embedded steel reinforcement. Cement and Concrete Research; 25(2): 257-264.

International Organization for Standardization (ISO) (2012), ISO 16204-Durability - Service life designof concrete structures.

International Organization for Standardization (ISO) (2015), ISO 2394- General principles of reliability for structures.

International Organization for Standardization (ISO) (2008), ISO 13283- General principles on the design of structures for durability.

Izquierdo, D., Alonso, C., Andrade, C., Castellote, M. (2004). Potentiostatic determination of chloride threshold values for rebar depassivation Experimental and statistical study, Electrochimica Acta, 49(17-18): 2731-2739, https://doi.org/10.1016/j.electacta.2004.01.034

Mangat, P. S., Molloy, B. T. (1994), Predicting of long term chloride concentration in concrete. Materials and Structures, 27, 338-346. https://doi.org/10.1007/BF02473426

Markeset, G. (2009), Critical chloride content and its influence on service life predictions Critical chloride content and its influence on service life predictions, Materials and Corrosion, 60, No. 8593-596, https://doi.org/10.1002/maco.200905288

MC 2010 (2012), The fib Model Code for Concrete Structures 2010. fib http://www.fib-international.org/fib-model-code-2010 .

Tang, L., Gulikers, J. (2007), On the Mathematics of Time-dependent Apparent Chloride Diffusion Coefficient in Concrete. Cement and Concrete Research, Volume 37, Issue 4, Pages 589-595, https://doi.org/10.1016/j.cemconres.2007.01.006

Thiery, M., Villain, G., Dangla, P., Platret, G. (2007), Investigation of the carbonation front shape on cementitious materials: Effects of the chemical kinetics, Cement and Concrete Research, 37(7), 1047-1058, https://doi.org/10.1016/j.cemconres.2007.04.002

Tuutti, K. (1982), “Corrosion of steel in concrete”, Swedish Cement and Concrete Institute (CBI) nº 4-82. Stockholm.