| Revisión | https://doi.org/10.21041/ra.v10i2.477 |

Uso de materiales cementicios suplementarios (SCM) en sistemas de concreto armado - Beneficios y limitaciones

Use of supplementary cementitious materials (SCMs) in reinforced concrete systems - Benefits and limitations

Uso de materiais cimentícios suplementares (SCMs) em sistemas de concreto armado - Benefícios e limitações

R. G.

Pillai1

![]() , R. Gettu1

*

, R. Gettu1

*

![]() , M. Santhanam1

, M. Santhanam1

1 Department of Civil Engineering, Indian Institute of Technology Madras, Chennai, India..

*Contact author: gettu@iitm.ac.in

Recepción: 07 de enero 2020.

Aceptación: 08 de abril de 2020.

Publicación: 30 de abril de 2020.

| Citar como: Pillai, R. G., Gettu, R., Santhanam, M. (2020), "Uso de materiales cementicios suplementarios (SCM) en sistemas de concreto armado - Beneficios y limitaciones", Revista ALCONPAT, 10 (2), pp. 147 – 164, DOI: https://doi.org/10.21041/ra.v10i2.477 |

Resumen

Alrededor de una década de investigación realizada en IIT Madras sobre sistemas cementicios ha demostrado que el reemplazo parcial de cemento portland con materiales cementicios suplementarios (SCM) tiene beneficios y limitaciones. Los SCM no afectan negativamente la resistencia a la compresión a largo plazo y la contracción por secado de los hormigones, aunque puede haber algún compromiso en la trabajabilidad y la resistencia contra el agrietamiento por contracción plástica. A través de la evaluación de la tasa de ingreso de cloruro en el hormigón y el umbral de cloruro de acero, es evidente que el uso de SCM podría mejorar significativamente la vida útil bajo ataque de cloruro, aunque hay una reducción de la resistencia a la carbonatación. Más importante aún, los SCM pueden conducir a una reducción significativa de la huella de carbono del hormigón y, por lo tanto, son esenciales para lograr la sostenibilidad.

Palabras clave:

materiales cementicios suplementarios,

arcilla calcinada,

caliza,

propiedades mecánicas,

microestructura,

durabilidad.

Abstract

Cerca de uma década de pesquisa realizada no IIT Madras em sistemas cimentícios mostrou que a substituição parcial do cimento Portland por materiais cimentícios suplementares (SCMs) traz benefícios e limitações. Os SCMs não afetam adversamente a resistência à compressão a longo prazo e a retração por secagem dos concretos, embora possa haver algum comprometimento na trabalhabilidade e na resistência contra fissuras por retração plástica. Através da avaliação da taxa de penetração de cloretos no concreto e considerando o patamar limite de cloreto no concreto, é evidente que o uso de SCMs poderia melhorar significativamente a vida útil sob ataque de cloretos, embora haja uma redução da resistência à carbonatação. Mais importante, os SCMs podem levar a uma redução significativa da pegada de carbono do concreto e, portanto, são essenciais para alcançar a sustentabilidade.

Keywords:

supplementary cementitious materials,

limestone calcined clay,

mechanical properties,

microstructure,

durability.

Resumo

About a decade of research carried out at IIT Madras on cementitious systems has shown that the partial replacement of portland cement with supplementary cementitious materials (SCMs) has benefits as well as limitations. The SCMs do not adversely affect the long-term compressive strength and drying shrinkage of concretes, though there may be some compromise in workability and the resistance against plastic shrinkage cracking. Through the assessment of the chloride ingress rate in concrete and chloride threshold of steel, it is evident that the use of SCMs could significantly enhance the service life under chloride attack, though there is a reduction of the carbonation resistance. More importantly, SCMs can lead to significant reduction of the carbon footprint of concrete, and hence, are essential to achieve sustainability.

Palavras-chave:

materiais cimentícios suplementares,

argila calcificada calcária,

propriedades mecânicas,

microestrutura,

durabilidade.

1. Introducción

Desde la década de 1990s, muchos investigadores líderes comenzaron a recomendar el uso de materiales cementicios suplementarios (SCM), como cenizas volantes (PFA) y escoria granulada de alto horno (GGBS) debido a su capacidad para sustituir parcialmente el cemento e incluso hacerlo más efectivo como aglutinante en concreto (Dhir y Jones, 1994; Malhotra y Ramezanianpour, 1994; Mehta, 1994, 2001). Los beneficios que se demostraron inicialmente en las estructuras de concreto armado incluyeron (i) la reducción de la huella de carbono mediante el uso de los SCM que son productos de desecho, (ii) la mejora de la resistencia de las interfaces de pasta de agregado y concreto; (iii) disminución de la permeabilidad; (iv) aumento de la resistividad eléctrica; (v) disminución del riesgo de reacción álcali-sílice; (vi) reducción de la evolución del calor durante la hidratación; (vii) mejora de la resistencia a cloruros y sulfatos; y (viii) reducción en el costo del concreto. Muchos hallazgos de investigación en las últimas dos décadas también han demostrado que la incorporación de SCM, con una disminución concurrente en el contenido ordinario de clínker de Portland en el concreto, es quizás la forma más viable hacia la sostenibilidad, especialmente cuando se espera una larga vida útil libre de corrosión. Esto se debe principalmente a la mayor durabilidad, la reducción de la huella de carbono y la menor demanda de materia prima, todo sin sacrificar la resistencia (Chatterjee, 2018; Scrivener et al., 2018). Además, el uso de SCM puede aumentar la relación entre la resistencia a la tracción o a la flexión y la resistencia a la compresión del concreto. Con respecto a la resistencia a la corrosión, el uso de SCM puede aumentar enormemente la resistencia a la entrada de cloruros y la mejora de la resistencia eléctrica del concreto puede reducir la tasa de corrosión del acero embebido. Sin embargo, la simple sustitución, en peso, de cemento con un SCM sin ninguna modificación apropiada del diseño de la mezcla, y/o los procesos de fabricación y colocación del concreto pueden llevar a algunas limitaciones. Estos incluyen (i) el mayor potencial de agrietamiento por contracción plástica (debido al mayor contenido de pasta, menos sangrado y menor ganancia de resistencia temprana), (ii) una evolución más lenta de la resistencia (debido a una hidratación más lenta), (iii) lixiviación de metales pesados, (iv) tixotropía no deseada, (v) menor dureza de la superficie, (vi) menor umbral de cloruros y (vii) una carbonatación más rápida (debido a un menor contenido de material carbonatable). Estos problemas han generado inquietud acerca de los problemas que podrían ocurrir si el material y los diseños estructurales no se realizan adecuadamente. En la actualidad, más del 75% del cemento disponible en la India se obtiene mezclando clinker molido o intercalando el clinker Portland normal con PFA, GGBS, piedra caliza, arcilla calcinada u otros SCM. Además, se espera que el contenido de clínker disminuya aún más en los años venideros, principalmente debido a las ventajas asociadas con la larga lista de propiedades de ingeniería y las asociadas con la economía y el cambio climático. Por lo tanto, es importante que los beneficios del uso de los SCM se enfaticen de manera apropiada, junto con las limitaciones y medidas para su mitigación.

Los investigadores de IIT Madras han trabajado en varios proyectos relacionados con el comportamiento y las propiedades de los sistemas cementicios con SCM y han estudiado su trabajabilidad, propiedades mecánicas, estabilidad dimensional, durabilidad y resistencia a la corrosión, entre otros aspectos. Estos estudios han mejorado el conocimiento sobre el desempeño a corto y largo plazo de concretos con aglutinantes mezclados, así como la confianza para guiar sus aplicaciones en el contexto indio y otros. Las principales aplicaciones a escala real de SCM que se han derivado de esta experiencia incluyen la construcción, en los últimos 15 años más o menos, de varios edificios de concreto armado, en el campus de IIT Madras, con un área acumulada de aproximadamente 126,000 m2 con concreto que contienen cenizas volantes y tramos de carreteras de concreto reforzado con fibra de más de 1 km de longitud con altos volúmenes de cenizas volantes (ver Figura 1a). Además, el complejo recientemente completado de cuatro edificios comerciales de 10 pisos (en el IIT Madras Research Park Fase II) con aproximadamente 80,000 m2 de área construida utilizaba GGBS en las fachadas de concreto normales y autocompactantes de cara clara (ver Figura 1b). Las secciones restantes de este documento proporcionan una vista previa de los resultados de los proyectos de investigación relevantes realizados por los autores y su grupo de investigación en varios SCM, como cenizas volantes, escorias y arcilla calcina caliza.

Figura 1.

Pavimento FRC en el campus de IIT Madras, y (b) el edificio SCC en IIT Madras Research.

2. Propiedades de concreto fresco

La presencia de SCMs podría aumentar la demanda de superplastificante para lograr el flujo requerido o la trabajabilidad. También podrían afectar la evolución de las diversas características reológicas en función del tiempo. En consecuencia, las respuestas de flujo del sistema aglutinante mezclado diferirían significativamente de las de un sistema de cemento portland ordinario (OPC) con la misma relación agua-material cementante (a/mc), dependiendo principalmente de la distribución del tamaño de partícula y la forma de partícula de los SCM. Un método simple como la prueba del cono de Marsh se ha utilizado ampliamente para evaluar las variaciones en el comportamiento de las pastas de cemento con varios superplastificantes y SCM (Jayasree y Gettu, 2008, 2012; Jayasree et al., 2011; John y Gettu, 2014). La Figura 2 muestra el tiempo de flujo (en escala logarítmica) versus la dosificación de superplastificante / aglutinante para pastas con (i) OPC, (ii) OPC con 30% de reemplazo con cenizas volantes (es decir, FA30), y (iii) pastas de cemento de arcilla calcinada con piedra caliza (LC3); todo con a/mc = 0.40 y un superplastificante basado en PCE (Nair, 2018). Los tiempos de flujo correspondientes a la dosificación de saturación de superplastificantes (indicada por líneas verticales en la Figura 2b) para las pastas con pastas FA30 y LC3 son más altas que las de la pasta OPC. Estos resultados muestran que los morteros y hormigones fabricados con sistemas de cenizas volantes y arcilla calcina caliza exhibirían diferencias en la respuesta al flujo y la trabajabilidad (Jayasree y Gettu, 2010; Nair 2018). Sin embargo, tales desafíos pueden mitigarse con las correcciones apropiadas en la proporción de la mezcla, es decir, ajustando la pasta, el superplastificante y el contenido de agua.

El aumento de la cohesión de la pasta debido a la mayor finura de los SCM reduce el aumento del agua de sangrado. Esto generalmente es beneficioso porque el sangrado produce defectos dentro del concreto, típicamente en las interfaces entre los agregados gruesos o las barras de refuerzo de acero y la pasta. Sin embargo, la ausencia de agua de sangrado conduce a la evaporación del agua de la superficie del concreto cuando se somete a secado, lo que resulta en una contracción plástica. La prevención del agrietamiento por contracción plástica es un desafío importante en muchos sitios de construcción, aunque generalmente se practica el recubrimiento/curado del concreto. Sirajuddin y Gettu (2018) estudiaron la susceptibilidad al agrietamiento durante las primeras horas después de colocar el concreto utilizando la prueba de contracción plástica restringida (ASTM C1579, 2013) y descubrieron que el reemplazo parcial de OPC con SCM puede aumentar la tendencia al agrietamiento por contracción plástica en concreto, especialmente cuando los niveles de reemplazo son altos. Esto se atribuye a la significativa menor reposición de humedad en la superficie sometida a secado que conduce a mayores tensiones capilares. Si la ganancia en resistencia es lenta durante las primeras horas, las tensiones de tracción inducidas debido a la pérdida de humedad podrían ser mayores que la resistencia a la tracción del concreto, lo que provocaría grietas en el concreto durante las primeras horas. Se observó que el reemplazo del 15% con cenizas volantes y escoria aumentó el área de grietas en aproximadamente un 20 y un 100%, respectivamente. Con un reemplazo del 30% con cenizas volantes y escoria, el área de grietas aumentó en aproximadamente un 40 por ciento y cuatro veces, respectivamente. Se pueden ver otros resultados en la Tabla 1, donde OPC es el concreto de control; FA15 y FA30 son hormigones con 15 y 30% de reemplazo con cenizas volantes, respectivamente; y SG15 y SG30 son concretos con 15 y 30% de reemplazos con escoria (Sirajuddin y Gettu, 2018). Este estudio sugiere fuertemente que el curado debe iniciarse antes en morteros y concreto con SCM y/o se deben adoptar medidas de mitigación apropiadas, como la incorporación de aproximadamente 1 kg / m3 de fibras cortas de polipropileno o aditivos reductores de la contracción en el concreto.

Tabla 1. Datos de pruebas para potencial de agrietamiento por contracción plástica

Mezcla ID

Tiempo de inicio de grietas (min)

Parámetros de grietas

% Aumento en el área de grietas

% Aumento en el ancho medio de grietas

Área de grieta (mm2)

Longitud de la grieta (mm)

Ancho máx. de grieta (mm)

Ancho medio de grieta (mm)

OPC

207

97

263

0.68

0.37

-

-

FA15

180

121

303

0.93

0.40

24

7

FA30

167

138

333

1.03

0.42

42

12

SG15

197

225

427

1.25

0.53

132

42

SG30

183

402

444

1.73

0.91

313

144

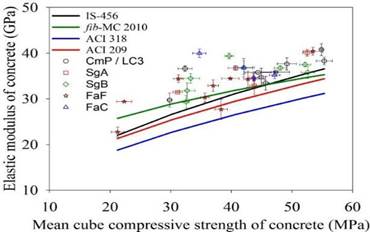

3. Resistencia a la compresión y módulo elástico

La resistencia a la compresión es probablemente el parámetro más importante que influye en el comportamiento estructural de los sistemas de concreto. Por lo tanto, muchos investigadores han investigado el efecto de los SCM en la resistencia a la compresión del concreto. Sin embargo, todavía existen percepciones y restricciones negativas sobre el uso de SCM para grandes proyectos de infraestructura, principalmente debido a la falta de conciencia sobre las ventajas de dichos materiales y las posibles variaciones en la calidad y el tipo de SCM disponibles de varias fuentes. Para abordar estos problemas, se han obtenido datos experimentales para hormigones que se usan típicamente en el sector de la construcción de la India para cuantificar la evolución de sus fortalezas (Dhandapani et al., 2018; Sakthivel, 2019; Sakthivel et al., 2019). Aunque la resistencia a la compresión a temprana edad de los concretos aglutinantes mezclados podría ser menor que la del concreto OPC, la Figura 3 muestra que los valores eventuales pueden ser mucho más altos, especialmente para niveles de reemplazo del 15% de cenizas volantes y escorias (ver Figuras 3a y b)) La Figura 3c muestra que las mezclas ternarias con 60% de OPC, 20% de escoria y 20% de cenizas volantes pueden presentar mayores resistencias a la compresión en edades posteriores que los hormigones sin SCM. Esto indica la necesidad de planificar adecuadamente el cronograma para el curado y la eliminación del encofrado mientras se usan hormigones con SCM. La Figura 4 muestra que los hormigones con varios SCM exhiben un módulo elástico adecuado, según lo predicho por varios estándares y códigos. En total, se puede concluir que el rendimiento de los hormigones basados en SCM es bueno en términos de propiedades mecánicas.

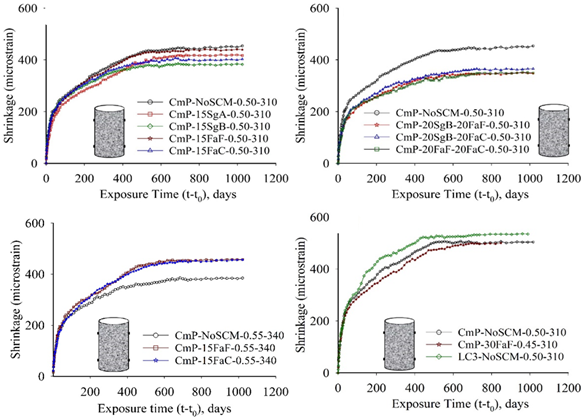

4. Evolución de la contracción

Las pruebas en curso en IIT Madras sobre la contracción de concretos con aglutinantes mezclados indican que la incorporación de SCM no altera significativamente la evolución de la deformación por contracción por secado (ver datos de 4 años en la Figura 5). Se puede concluir que el reemplazo de OPC por ≤ 30% de escoria y cenizas volantes, al mismo peso, no cambiará las cepas finales debido a la contracción por secado. Esto es de considerable relevancia para las prácticas de diseño porque la mayoría de los modelos de contracción no proporcionan directamente disposiciones para la estimación de la contracción en hormigones con SCM. Los resultados también indican que los modelos de contracción calibrados para hormigones OPC (es decir, sin SCM) se pueden usar para hormigones con SCM, con alguna recalibración, si es necesario.

Figura 4.

Módulo elástico de varios concretos con SCMs

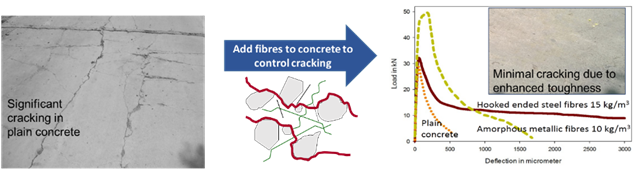

5. Tenacidad y resistencia al agrietamiento

Los pavimentos de concreto se utilizan con mayor frecuencia en muchas partes del mundo, y este tipo de aplicación es prometedora para el uso de grandes volúmenes de cenizas volantes en el concreto. Sin embargo, podría haber problemas (ver Figura 6) de grietas significativas debido a la contracción y la carga de fatiga. Tales problemas no pueden resolverse simplemente aumentando la resistencia a la compresión del concreto y requieren una mejora específica de la tenacidad, que es el parámetro clave que influye para proporcionar una resistencia adecuada a la fisuración. La incorporación de fibras (acero, polímero, metal amorfo y vidrio) para mejorar la tenacidad se ha estudiado ampliamente en IIT Madras (ver la imagen a la derecha en la Figura), lo que lleva a pautas para pruebas y diseño (Nayar y Gettu, 2015, 2016, 2020). El trabajo adicional también ha demostrado que las fibras de acero pueden prevenir dramáticamente la propagación de grietas en el concreto agrietado bajo un rango de condiciones de carga (Jose et al., 2018; Stephen y Gettu, 2019a, 2019b).

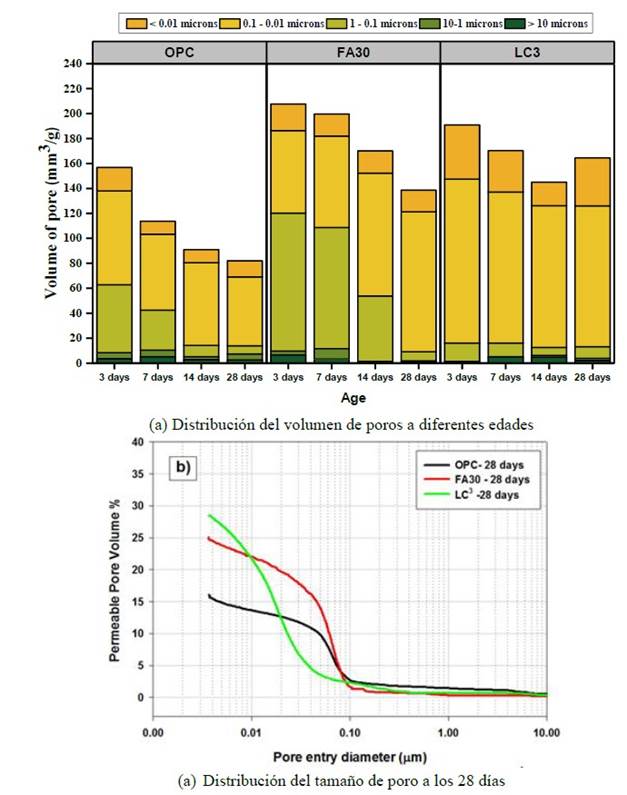

6. Evolución de la microestructura y permeabilidad

Los concretos con sistemas aglutinantes mezclados exhiben una estructura de poros más refinada que los sistemas OPC debido a las reacciones hidráulicas y puzolánicas adicionales / prolongadas. Dhandapani y Santhanam (2020) realizaron amplios estudios sobre la evolución de la microestructura en ligantes con varios SCM, especialmente sistemas LC3. La Figura 7(a) muestra la evolución de los tamaños de poro en las pastas de cemento endurecido con una relación w/b de 0.35 y preparadas con (i) OPC, (ii) OPC con cenizas volantes (con una dosis de reemplazo del 30%) y (iii) LC3. Los resultados indican claramente que los SCM de reacción más lenta, como las cenizas volantes, provocan un retraso de aproximadamente 14 días para exhibir un refinamiento significativo de los poros, mientras que los SCM de reacción más rápida, como la arcilla calcina calcárea, exhiben poros mucho más finos incluso a los 3 días. La Figura 7(b) muestra las distribuciones de tamaño de poro en los sistemas OPC, FA30 y LC3 a los 28 días de curado. Una lección importante es que los hormigones con cenizas volantes requerirán un curado prolongado para explotar todo el potencial. Un mayor refinamiento de los poros mejorará la resistividad del sistema, como se ve en la Figura 8 para hormigones con SCM, en particular sistemas LC3. En consecuencia, la resistividad más alta conducirá a una mejor resistencia al cloruro y menores tasas de corrosión.

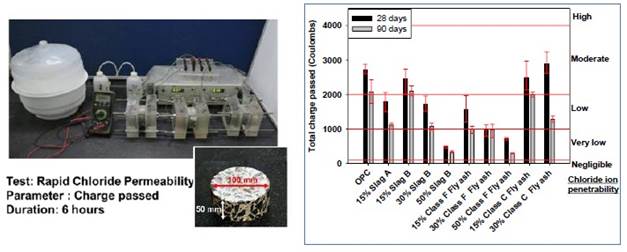

Debido a la estructura de poros refinada, los hormigones con SCM también exhiben una menor permeabilidad (Dhanya y Santhanam, 2017). La carga aprobada en la prueba rápida de penetración de cloruro es un buen indicador de la permeabilidad del hormigón; La Figura 9 indica la resistencia significativa a la transferencia de carga, especialmente cuando los niveles de reemplazo de escoria y cenizas volantes de Clase F son más del 30%. Por otro lado, el rendimiento de las cenizas volantes calcáreas (Clase C) tiene una calificación menor que la de las cenizas volantes y la escoria de la Clase F. Tener en cuenta que con un nivel de reemplazo del 15%, tanto la escoria como la ceniza volante Clase C exhiben un rendimiento similar. La Figura 10 muestra los datos de las pruebas de sorptividad del agua, lo que indica que los hormigones basados en SCM muestran una sorbilidad marginalmente menor que los hormigones OPC. La literatura tampoco proporciona ningún consenso sobre la capacidad de absorción de agua y la penetración de cloruros de los hormigones con SCM. Los autores creen que con las prácticas apropiadas de diseño de mezcla, colocación y curado, los aspectos positivos de los SCM pueden explotarse para mejorar la durabilidad de los sistemas de hormigón armado.

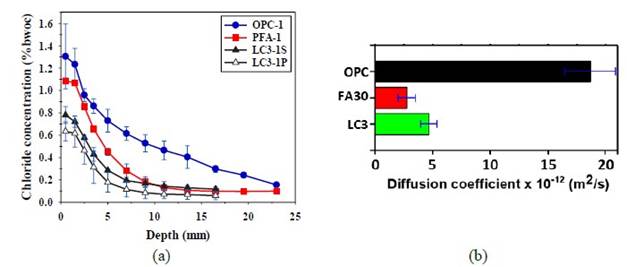

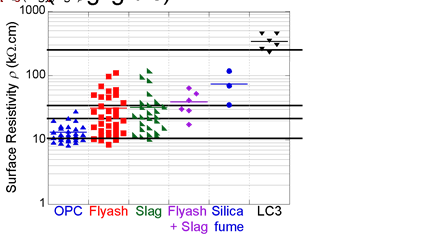

Figura 8.

Resistividad de superficie Wenner de 4 sondas de concretos con varios SCM

7. Resistencia al cloruro, umbral del cloruro y vida útil

Muchos informes sugieren que la resistencia de los concretos contra la entrada de cloruro puede mejorarse en gran medida mediante el uso de SCM. La estructura de poros refinada y la capacidad mejorada de unión al cloruro son las principales razones para esto. La Figura 11a muestra los perfiles de cloruro (ensayos ASTM C1556) de concretos curados en húmedo durante 1 año; Las curvas para los sistemas FA30 y LC3 exhiben pendientes más pronunciadas que las del sistema OPC, lo que indica coeficientes de difusión de cloruro más bajos y una mejor capacidad de enlace de cloruro, que se puede atribuir a una mayor concentración de alúmina reactiva en los SCM. Además, los sistemas de cenizas volantes y LC3 exhiben aproximadamente el 75% en los coeficientes de difusión de cloruro (ver Figura 11b), con los sistemas LC3 que poseen una mejor capacidad de enlace al cloruro que aquellos con cenizas volantes. Pillai y col. (2018), y Dhandapani y Santhanam (2020) mostraron que el tipo SCM influye en gran medida en el factor de envejecimiento o constante de descomposición para el coeficiente de difusión de cloruro. La elección adecuada del factor de envejecimiento es importante para obtener estimaciones de vida útil más realistas. Consulte la Tabla 2 para conocer los rangos recomendados de factores de envejecimiento para varios sistemas aglutinantes; para ser conservador, uno puede elegir un valor más bajo en el rango dado. Por ejemplo, para sistemas con OPC, cenizas volantes de clase F, cenizas volantes de clase C, escoria y LC3, se recomienda utilizar factores de envejecimiento de 0.1, 0.6, 0.4, 0.4 y 0.4, respectivamente, para la estimación inicial de la vida útil. Las estimaciones de la vida útil se pueden refinar recolectando muestras de campo para obtener perfiles de cloruro y luego determinando los coeficientes de difusión de cloruro y los factores de envejecimiento en edades posteriores.

| Tabla 2. Rangos recomendados de factores de envejecimiento para diferentes aglutinantes | ||||||||

| Tipo de aglutinante | Rango recomendado de factor de envejecimiento | |||||||

| OPC | 0.1-0.3 | |||||||

| Cenizas volantes clase F | 0.6-0.8 | |||||||

| Cenizas volantes de clase C | 0.4-0.6 | |||||||

| Escoria | 0.4-0.6 | |||||||

| Arcilla calcinada | 0.4-0.5 | |||||||

La vida útil se puede definir principalmente como el tiempo necesario para iniciar la corrosión (por ejemplo, la vida útil libre de corrosión) para evaluar la influencia de los SCM, aunque se ha demostrado que las cenizas volantes pueden ser beneficiosas en la fase de propagación incluso en hormigones agrietados (Sangoju et al., 2011, 2015). Para obtener tales estimaciones de vida útil, además del coeficiente de difusión de cloruro y su constante de descomposición, son esenciales las estimaciones cuantitativas del umbral de cloruro. Los procedimientos de prueba que adoptan mediciones de corrosión de macroceldas no detectan adecuadamente el inicio de corrosión en sistemas de concreto altamente resistivos (como aquellos con LC3 y con SCM y bajas relaciones a/mc). En tales sistemas, la corrosión se inicia con macrocélulas o microcélulas que se forman en la misma barra de refuerzo de acero, lo que no se detecta en los métodos de prueba de macroceldas típicos como ASTM G109 (Rengaraju et al., 2018). Además, las técnicas de resistencia a la polarización lineal tienen limitaciones para detectar la corrosión en sistemas de concreto altamente resistivos (Rengaraju et al., 2019). Por lo tanto, se desarrolló un método de prueba de umbral de cloruro acelerado (método de prueba hr-ACT) para acomodar las pruebas de umbral de cloruro en sistemas de concreto altamente resistivos (hr) (Pillai et al.2018, Rengaraju, 2019). Esta prueba utiliza una muestra de mortero-acero tipo piruleta, la resistencia a la polarización lineal y/o la técnica de espectroscopia de impedancia electroquímica, y un procedimiento estadístico para detectar el inicio de la corrosión. En consecuencia, se podrían desarrollar estimaciones probabilísticas del umbral de cloruro de varios sistemas cementicios de acero (ver Tabla 3). Como se ve en la Tabla 3 y en la Figura 12, hay una reducción notable en el umbral de cloruro de OPC a cenizas volantes (es decir, PFA) a sistemas LC3 (de aproximadamente 0.4 a 0.1% en peso de aglutinante), que puede atribuirse al pH más bajo en los sistemas PFA y LC3.

| Tabla 3. Umbrales de cloruro de varios sistemas cementicios de acero (determinado usando la prueba hr-ACT) | ||||||||

| Relación agua-cementante | Tipo de cementante | Tipo de acero | Umbral de cloruro (%bwb) | |||||

| Media | Coeficiente de variación | |||||||

| 0.4 | OPC | Acero sin recubrir TMT / QST | 0.47 | 0.10 | ||||

| OPC + fly ash | 0.30 | 0.10 | ||||||

| 0.5 | OPC | Acero sin recubrir TMT / QST | 0.40 | 0.14 | ||||

| OPC + fly ash | 0.31 | 0.16 | ||||||

| OPC | Acero pretensado - Sin tensar | 0.40 | 0.17 | |||||

| OPC + fly ash | 0.23 | 0.15 | ||||||

Figura 12.

Umbral de cloruro de sistemas sin y con SCM (μ: media, cov: coeficiente de variación)

Sin embargo, se debe tener en cuenta que lograr una larga vida útil es una consecuencia del efecto sinérgico de muchos parámetros (principalmente el coeficiente de difusión de cloruro, el factor de envejecimiento y el umbral de cloruro). Para demostrar el potencial de mejorar la vida útil de las estructuras de concreto armado bajo exposición al cloruro mediante la incorporación de cementantes mezclados, una viga de puente (ver Figura 13(a)) que tiene una profundidad de recubrimiento (d) de 50 mm, y expuesta a una concentración de cloruro superficial del 0,8% en peso de cementantes. Las probabilidades acumuladas de iniciación por corrosión se obtuvieron utilizando la solución de la segunda ley de difusión de Fick, en un programa MATLAB® SL-Chlor, considerando d, Dcl y Clth como variables aleatorias (Pillai et al.2018; Rengaraju, 2019). La Figura 13(b) muestra que los sistemas basados en SCM generalmente pueden proporcionar vidas de servicio mucho más largas que los sistemas OPC.

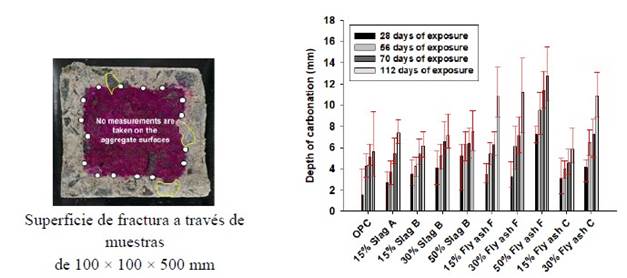

8. Resistencia a la carbonatación

La resistencia a la penetración de CO2 es generalmente buena en los sistemas OPC debido al alto tampón de hidróxido de calcio. Sin embargo, debido a las prolongadas reacciones puzolánicas, los concretos basados en SCM exhiben amortiguadores de hidróxido de calcio más bajos y, en consecuencia, una menor resistencia a la carbonatación. Debido a la menor disponibilidad de Ca(OH)2 en los sistemas basados en SCM, el CO2 puede carbonizar el CSH en un momento anterior, lo que lleva a una rápida progresión del frente de carbonatación. Dhanya (2015) mostró, a partir de estudios de carbonatación acelerada bajo 1% de CO2, que las profundidades de carbonatación en hormigones que tienen más del 15% del OPC reemplazado con cenizas volantes de Clase F podrían ser mucho más altas que con solo OPC como cementante (ver Figura 14). Por otro lado, el aumento de la carbonatación para las mezclas sustituidas con escoria no fue significativo. Los resultados de la carbonatación natural de estudios recientes también han mostrado mayores profundidades de penetración para hormigones mezclados SCM. Por lo tanto, se puede esperar que el inicio de la corrosión debido a la carbonatación ocurra antes en hormigones con SCM, si se expone sin ningún recubrimiento. Sin embargo, la propagación de la corrosión aún dependería de la disponibilidad de humedad y oxígeno, así como de la conductividad (o viceversa, la resistividad) del medio; se espera que estos factores compensen y produzcan una situación favorable para los SCM. Teniendo en cuenta todos estos aspectos, es posible diseñar de manera efectiva un concreto basado en SCM para situaciones donde la carbonatación podría gobernar la durabilidad. Por lo tanto, se advierte que no se abstenga de usar hormigones con SCM, sino que los ingenieros podrían adoptar medidas de mitigación, como los recubrimientos anticarbonatación, para compensar los efectos adversos debido a la carbonatación potencialmente más rápida.

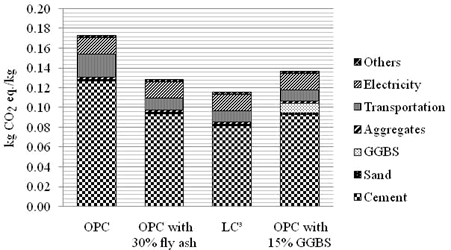

9. Huella de carbono

La sustitución parcial de OPC con SCM puede conducir a una reducción significativa en las emisiones de CO2 asociadas con la producción de cemento; y por lo tanto, la producción de concreto. Con el fin de cuantificar los aspectos positivos relacionados con la huella de carbono y el impacto ambiental de los concretos con cementantes mezclados, se han llevado a cabo investigaciones exhaustivas en IIT Madras utilizando la evaluación del ciclo de vida (LCA) realizada con datos de varias plantas de cemento en la India (Gettu et al., 2016, 2018, 2019). La Figura 15 muestra las emisiones de CO2 obtenidas para uno de los estudios de caso considerando los concretos M50. Estos valores están en los rangos reportados en la literatura; Por ejemplo, Flower y Sanjayan (2007) dieron valores de aproximadamente 0.13 kg / kg para concreto OPC, y los valores de carbono incorporados dados por Hammond y Jones (2008) producen emisiones de CO2 de 0.13-0.16 kg / kg. Más importante aún, las gráficas indican que en hormigones con solo OPC, más del 75% de las emisiones de CO2 están asociadas con el cemento, mientras que la mayoría del 25% restante de las emisiones de CO2 están asociadas con el transporte y la electricidad. Esto también está de acuerdo con las observaciones de Flower y Sanjayan (2007) y Marceau et al. (2007) Al reemplazar OPC con SCM o aglutinantes mezclados, se observa una reducción significativa en las emisiones. Se ve que el uso de cenizas volantes y GGBS disminuye las emisiones de CO2 en aproximadamente 26% y 21%, similar a los rangos reportados por Flower y Sanjayan (2007). Los concretos LC3 son muy prometedores en términos de emisiones de CO2, con una reducción del 30-35% en comparación con los concretos OPC con resistencias a la compresión similares. En general, el uso de SCM disponibles localmente en dosis más altas conduce a una reducción significativa en la huella de carbono de la industria del hormigón.

10. Conclusiones

Durante más de una década, los investigadores de IIT Madras han estado trabajando en varios aspectos de los SCM y su desempeño en sistemas de concreto armado. Se han estudiado varios aspectos relacionados con propiedades en estadofresco, propiedades en estado endurecido y propiedades de durabilidad (corrosión y transporte). Con base en tales estudios con relevancia para el contexto indio, se pueden sacar las siguientes conclusiones:

11. Agradecimientos

Muchos investigadores han estado advirtiendo contra el uso irrestricto de SCM en la construcción de concreto y llamando la atención sobre las posibles repercusiones negativas de su uso. Por otro lado, es evidente que los SCM proporcionan, discutiblemente, la opción más viable para la tecnología de concreto sostenible. Este trabajo es un reconocimiento de los argumentos dados por estos investigadores a lo largo de los años, y un intento de proporcionar una visión equilibrada, basada en amplios estudios experimentales llevados a cabo durante más de una década.Los autores expresan su profunda gratitud a sus investigadores, estudiantes y personal del proyecto por su dedicación y arduo trabajo que ha llevado a muchos resultados interesantes e importantes obtenidos, como los que se resumen en este documento. Han hecho posible los numerosos proyectos, que se han llevado a término con éxito. Estos trabajos se han llevado a cabo principalmente en los Laboratorios de Investigación de Materiales de Construcción del Departamento de Ingeniería Civil, incluido el Laboratorio IIT Madras-Lafarge para la durabilidad y el rendimiento a largo plazo del concreto; Se agradece la ayuda del personal de estas instalaciones. También se agradece a los patrocinadores y agencias de financiación por su generoso apoyo en las diversas fases de nuestro trabajo de investigación a lo largo de los años.Este documento es una versión revisada de la correspondiente a una conferencia magistral en la 3a Conferencia Internacional RN Raikar Memorial sobre Avances en Ciencia y Tecnología del Concreto, Mumbai, 2018, y que aparece en sus actas. La versión anterior también fue adaptada y traducida al español para la Revista Hormigón, (ISSN-0325-8947) en 2019.

Referencias

Chatterjee, A. K. (2018). Cement production technology: Principles and practice. CRC Press, Boca Raton, USA, 419 p.

Dhandapani, Y., Santhanam, M. (2017). Assessment of pore structure evolution in the limestone calcined clay cementitious system and its implications for performance. Cement and Concrete Composites, 84:36-47. https://doi.org/10.1016/j.cemconcomp.2017.08.012

Dhandapani, Y., Sakthivel, T., Santhanam, M., Gettu, R., Pillai, R. G. (2018). Mechanical properties and durability performance of concretes with limestone calcined clay cement (LC3). Cement and Concrete Research, 107:136-151. https://doi.org/10.1016/j.cemconres.2018.02.005

Dhandapani, Y., Santhanam, M. (2020), Investigation on the microstructure-related characteristics to elucidate performance of composite cement with limestone-calcined clay combination, Cement and Concrete Research, 129, 22 p. https://doi.org/10.1016/j.cemconres.2019.105959

Dhanya, B. S. (2015). Study of the influence of supplementary cementitious materials on selected durability parameters of concrete, Doctoral Thesis, IIT Madras, Chennai, India, 361 p.

Dhanya, B. S., Santhanam, M. (2017). Performance evaluation of rapid chloride permeability test in concretes with supplementary cementitious materials, Materials and Structures, 50:67, 9 p. https://doi.org/10.1617/s11527-016-0940-3

Dhir, R. K., Jones, M. R., Eds. (1994). Euro-cements: Impact of ENV 197 on concrete construction, Proc. National Seminar (Dundee, UK). E&FN Spon, London, 240 p.

Flower, D. J. M., Sanjayan, J. G. (2007). Green house gas emissions due to concrete manufacture. The International Journal of Life Cycle Assessment, 12:282. https://doi.org/10.1065/lca2007.05.327

Gettu, R., Patel, A., Rathi, V., Prakasan, S., Basavaraj, A. S., Maity, S. (2016). Sustainability assessment of cements and concretes in the Indian context: Influence of supplementary cementitious materials, Proc. Fourth Intnl. Conf. on Sustainable Construction Materials and Technologies (Las Vegas, USA), Eds. N. Ghafoori, P. Claisse, E. Ganjian and T.R. Naik, paper S299, 142-1150.

Gettu, R., Pillai, R. G., Santhanam, M., Basavaraj, A. S., Rathnarajan, S., Dhanya, B. S. (2018). Sustainability-based decision support framework for choosing concrete mixture proportions. Materials and Structures, 52 (122), 17 p. https://doi.org/10.1617/s11527-019-1425-y

Gettu, R., Patel, A., Rathi, V., Prakasan, S., Basavaraj, A. S., Palaniappan, S., Maity, S. (2019). Influence of supplementary cementitious materials on the sustainability parameters of cements and concretes in the Indian context, Materials and Structures, 52:10, 11 p. https://doi.org/10.1617/s11527-019-1321-5.

Hammond, G. P., Jones, C. I. (2008). Embodied energy and carbon in construction materials. Proceedings of the Institution of Civil Engineers, Energy 161(2): 87-98. https://doi.org/10.1680/ener.2008.161.2.87

Jayasree, C., Gettu, R. (2008). Experimental study of the flow behaviour of superplasticized cement paste. Materials and Structures, 41:1581-1593. https://doi.org/10.1617/s11527-008-9350-5

Jayasree, C., Gettu, R., (2010). Correlating properties of superplasticized paste, mortar and concrete. Indian Concrete Journal, 84(7):7-18.

Jayasree, C., Gettu, R. (2012). “Choice of compatible cement-superplasticizer combinations", ICI J. (Indian Concrete Institute), 12(4): 14-31.

Jayasree, C., Murali Krishnan, J., Gettu, R. (2011). Influence of superplasticizer on the non-newtonian characteristics of cement paste, Materials and Structures, 44(5): 929-943. https://doi.org/10.1617/s11527-010-9677-6

John, E., Gettu, R. (2014). Effect of temperature on flow properties of superplasticized cement paste, ACI Materials Journal, 111(1): 67-76.

Jose, S., Gettu, R., Indhuja, S. (2018). Flexural toughness characterization of steel, polymer and glass fibre reinforced concrete based on the notched beam test, The Indian Concr. J., 92(2): 35-50.

Malhotra, V. M., Ramezanianpour, A. A., (1994). Fly ash in concrete, 2nd ed., Canada Centre for Mineral and Energy Technology, Ottawa, 307 p.

Marceau, M., Nisbet, M. A., Van Geem, M. G. (2007). Life cycle inventory of portland cement concrete, Portland Cement Association, Skokie, Illinois, USA, 121 p.

Mehta, P. K., Ed., (1999). Concrete technology for sustainable development in the twenty-first century, Proc. Intnl. Symp. (Hyderabad). Cement Manufacturers’ Association, New Delhi, 538 p.

Mehta, P. K. (2001). Reducing the environmental impact of concrete, Concrete International., 23(10):61-66.

Mohan, M. K. (2019). Flowable, bleed resistant cementitious grouts and performance specifications for applications in post-tensioned concrete systems, MS Thesis, Department of Civil Engineering, IIT Madras, Chennai, 149 p.

Nair, V. G. N. (2018). Experimental study of the flow behaviour of superplasticized pastes and concretes with limestone calcined clay cement (LC3). MS Thesis, Department of Civil Engineering, IIT Madras, Chennai, 119 p.

Nayar, S. K., Gettu, R. (2015). Synergy in Toughness by Incorporating Amorphous Metal and Steel Fibers, ACI Mater. J., 112(6): 821-827. https://doi.org/10.14359/51687857

Nayar, S. K., Gettu, R. (2016). Benefits of using amorphous metallic fibres in concrete slabs-on-grade, RILEM Technical Letters, 122-128. https://doi.org/10.21809/rilemtechlett.2016.20

Nayar, S. K., Gettu, R. (2020). Mechanistic-empirical design of fibre reinforced concrete (FRC) pavements using inelastic analysis, Sādhanā, 45:19, 7 p. https://doi.org/10.1007/s12046-019-1255-1

Pillai, R. G., Gettu, R., Santhanam, M., Rengaraju, S., Dhandapani, Y., Rathnarajan, S., Basavaraj, A. S. (2018). Service life and life cycle assessment of reinforced concrete systems with limestone calcined clay cement (LC3). Cement and Concrete Research, 118: 111-119. https://doi.org/10.1016/j.cemconres.2018.11.019

Rengaraju, S., Godara, A., Alapati, P., Pillai, R. G. (2018), Macrocell corrosion mechanisms of prestressing strands in various concretes, Mag. Concr. Res. (ICE, UK), 72(4): 194-206. https://doi.org/10.1680/jmacr.18.00284

Rengaraju, S. (2019), Electrochemical response and chloride threshold of steel in highly resistive concrete systems, Ph.D. Thesis, Department of Civil Engineering, IIT Madras, Chennai, 252 p.

Rengaraju, S., Neelakantan, L., Pillai, R. G. (2019), Investigation on the polarization resistance of steel embedded in highly resistive cementitious systems-An attempt and challenges, Electrochimica Acta, 308: 131-141. https://doi.org/10.1016/j.electacta.2019.03.200

Sakthivel, T. (2019). Effect of the incorporation of slag, fly ash, and limestone calcined clay on the compressive strength, elastic modulus and shrinkage of concrete, Ph.D. Thesis, Department of Civil Engineering, IIT Madras, Chennai, 194 p.

Sakthivel, T., Gettu, R., Pillai, R. G. (2019). Compressive strength and elastic modulus of concretes with fly ash and slag. J. Institution of Engineers (India): Series A, 10 p. https://doi.org/10.1007/s40030-019-00376-w

Sangoju, B., Gettu, R., Bharatkumar, B. H., Neelamegam, M. (2011). Chloride-induced corrosion of steel in cracked OPC and PPC concretes: Experimental study, Journal of Materials in Civil Engineering, 23(7): 1057-66. https://doi.org/10.1061/(ASCE)MT.1943-5533.0000260

Sangoju, B., Pillai, R. G., Gettu, R., Bharatkumar, B. H., Iyer, N. R. (2015). Use of portland pozzolana cement to enhance the service life of reinforced concrete exposed to chloride attack, Journal of Materials in Civil Engineering, 27(11): 04015031, 8 p. https://doi.org/10.1061/(ASCE)MT.1943-5533.0001293

Scrivener, K., John, V. M., Gartner, E. M. (2017). Eco-efficient cements: Potential economically viable solutions for a low-CO 2 cement-based materials industry. United Nations Environment Programme, Paris, 50 p.

Sirajuddin, M., Gettu, R. (2018). Plastic shrinkage cracking of concrete incorporating mineral admixtures and its mitigation. Materials and Structures, 51(48), 10 p. https://doi.org/10.1617/s11527-018-1173-4

Stephen, S. J., Gettu, R. (2019a). Rate-dependence of the tensile behaviour of fibre reinforced concrete in the quasi-static regime, Materials and Structures, 52:107, 9 p., with Supplementary Material published online, 6 p. https://doi.org/10.1617/s11527-019-1405-2.

Stephen, S. J., Gettu, R. (2019b). Fatigue response of cracked fibre reinforced concrete, Proc. Intnl. Conf. on Innovative Materials for Sustainable Civil Engineering, RILEM Week (Nanjing, China), p. 6.