| Casos de Estudio | https://doi.org/10.21041/ra.v10i2.467 |

Control del hormigón de refuerzo de encepados de cimentación sobre pilotes metálicos - Estudio de caso

Control of reinforcement concrete in pile caps over steel piles - Case study

Controle do concreto de reforço de blocos de fundação sobre estacas metálicas - Estudo de caso

1 PhD Engenharia, São Paulo, Brasil..

2 Professor Titular da Escola Politécnica da USP, PhD Engenharia, São Paulo, Brasil..

*Autor de Contacto: ricardo.boni@concretophd.com.br

Recepción: 15 de marzo de 2020.

Aceptación: 11 de agosto de 2020.

Publicación: 01 de septiembre de 2020.

| Citar como: Boni, R., Helene, P. (2020), "Control del hormigón de refuerzo de encepados de fundación sobre pilotes metálicos – Estudio de caso", Revista ALCONPAT, 10 (3), pp. 336 – 349, DOI: https://doi.org/10.21041/ra.v10i2.467 |

Resumen

Este artículo presenta un estudio de caso sobre los desafíos, el ingenio y las buenas prácticas de construcción involucradas en la ejecución de refuerzos estructurales de encepados de fundación de hormigón armado sobre pilotes metálicos. Los refuerzos estructurales en cuestión se llevaron a cabo en un proyecto con 3 edificios residenciales de aproximadamente 30 pisos cada uno, ubicados cerca del paseo marítimo. Como resultado, se observó que un estudio previo de dosificación para definir el tipo y las características del hormigón a ser utilizado, la ejecución de un hormigonado prototipo, las particularidades del sitio de construcción, la definición previa de los procedimientos de ejecución empleados, así como el monitoreo y el control sistemático de los hormigonados y otros procedimientos de construcción fueron factores determinantes para promover la seguridad y la calidad de los servicios de refuerzo de acuerdo con las premisas de diseño.

Palabras clave:

refuerzo estructural,

encepados de fundación,

hormigón.

Abstract

This paper presents a case study about the challenges and good building practices involved in the execution of structural reinforced concrete pile caps over steel piles. The structural reinforcements were carried out in a project with 3 residential towers of approximately 30 floors each, located on the seafront. As a result, it was observed that mix design to define the type and characteristics of concrete, prototype event, particularities of the construction site, executive procedures employed, as well as the systematic monitoring and control of concreting events and other constructive stages were determining factors to promote the safety and quality of reinforcement services in accordance with the assumptions and design requirements.

Keywords:

structural reinforcement,

pile caps,

concrete.

Resumo

Este artigo apresenta um estudo de caso sobre os desafios, as engenhosidades e as boas práticas de construção envolvidas na execução de reforços estruturais de blocos de fundação de concreto armado sobre estacas metálicas. Os reforços estruturais em questão foram realizados em um empreendimento com 3 torres residenciais de aproximadamente 30 pavimentos tipo cada, localizado próximo da orla marítima. Como resultado, observou-se que um estudo prévio de dosagem para definição do tipo e características do concreto a ser utilizado, execução de evento protótipo de concretagem, particularidades do canteiro de obras, definição prévia dos procedimentos executivos empregados, bem como o acompanhamento e o controle sistemático dos eventos de concretagem e das demais etapas construtivas foram fatores determinantes para promover a segurança e a qualidade dos serviços de reforço em conformidade com as premissas de projeto.

Palavras-chave:

reforço estrutural,

blocos de fundação,

concreto.

1. IntroducciÓn

Localizada en un terreno con más de 7,000 m2, aproximadamente a 250 m de la orilla marítima de la ciudad de Vitória, ES, Brasil. El desarrollo está compuesto por 3 torres residenciales con un total de 166 unidades. La Torre 1 posee 33 pisos y las Torres 2 y 3 tienen 31 pisos cada una.

El complejo residencial, cuya construcción fue concluida a finales del año de 2010, aún posee dos pisos de estacionamiento, bajo la proyección de las torres y del área de uso común, ambos localizados sobre el nivel del agua, es decir sin necesidad de usar de piso de sub-presión. El refuerzo estructural de los encepados de fundación de las torres residenciales del desarrollo fue realizado en el primer semestre del año 2018, entre los meses de enero y mayo, en virtud de no conformidades observadas en la estructura del desarrollo, verificadas por ocurrencia del colapso parcial en el área de recreación del desarrollo.

Este artículo presenta los estudios, los ensayos, el ingenio, las buenas prácticas de ingeniería, los procedimientos usados en la ejecución de esos refuerzos y las actividades desarrolladas, con énfasis en el control de calidad del concreto.

2. Datos bÁsicos del proyecto de refuerzo y el rastro del concreto

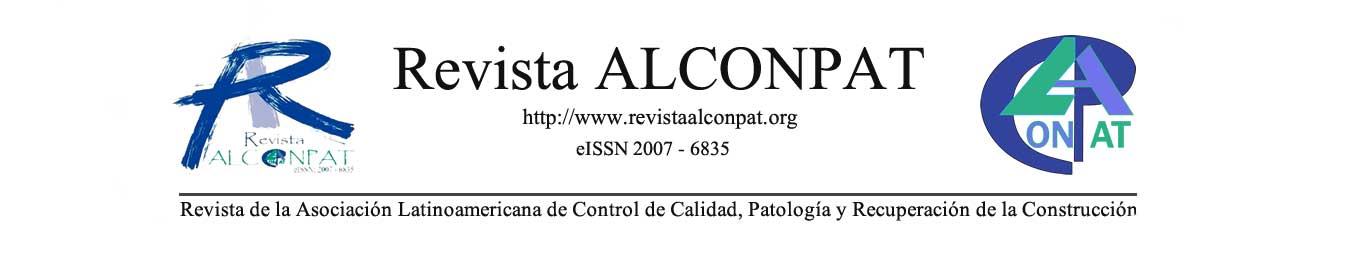

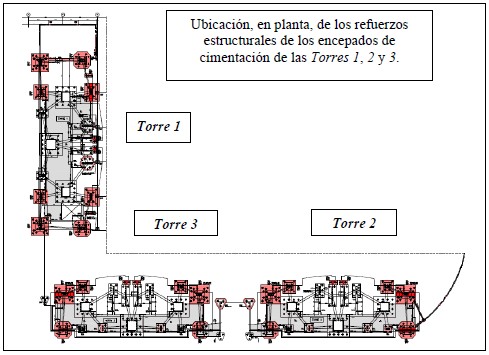

El proyecto de refuerzo estructural de los encepados de cimentacióna de las torres residenciales fué elaborado según las recomendaciones de la norma ABNT NBR 6118:2014. Este proyecto contempla el refuerzo de 20 elementos estructurales, según lo destacado en las Figuras 1 y 2, que presentan los refuerzos estructurales ejecutados en planta y en perspectiva (destacados en rojo), respectivamente.

|

||||

| Figura 1. Detalle en planta, de la ubicación de los refuerzos estructurales de los encepados de cimentación de las torres residenciales. | ||||

|

||||

| Figura 2. Detalle genérico en perspectiva (antes y después) del refuerzo estructural de los encepados de cimentación. | ||||

En la figura 2, se nota que fueron clavadas estacas metálicas adicionales en la periferia de los encepados existentes. En total fueron clavados 152 pilotes tipo perfiles W200x86 y W250x115, con carga de trabajo de 194tf y 258tf, respectivamente. El largo de ejecución varía de 20 a 22 metros de profundidad. El proyecto de refuerzo de la cimentación fue elaborado teniendo como base las prescripciones de la norma ABNT NBR 6122:2010.

La resistencia a la compresión del concreto especificado para el refuerzo de los elementos fue de fck ≥ 40MPa, módulo de elasticidad Ec ≥ 32GPa, para una tensión correspondiente a 14MPa (0,35 de fck ), con relación a/c máxima de 0,50. Esa especificación atiende a la clase de agresividad ambiental fuerte (CAA III) requerida en el proyecto, según sub ítems 6.4 “Agresividad del ambiente” y 7.4 “Calidad del concreto de recubrimiento” de la norma ABNT NBR 6118:2014.

De esa forma, basado en las premisas de proyecto, disponibilidad de insumos en la región, necesidades y particularidades de la obra fue desarrollado un estudio de dosificación. Para el estudio fueron utilizadas las normas ABNT NBR 12655:2015 y ABNT NBR 15823:2017 Partes 1 a 6 relativas al concreto autocompactante. Además de esas normas, también sirvió como referencia a las directrices del método IBRACON (Tutikian, B.; Helene, P., 2011) para desarrollo de un concreto autocompactante, con tipo de dispersión SFII, lo cual está presentado en la Tabla 1.

| Tabla 1. Dosificación de concreto autocompactante, en materiales secos, fck≥ 40MPa a los 28 días de edad para 1m3 de concreto. | ||||||||||||

| Dosificación de concreto autocompactante, clase de dispersión SFII | Concebido para fck 40MPa | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| consumo de cemento por m³ (CP III-40-RS) | 425kg | |||||||||||

| relación agua/(cemento+adición) | 0,43 | |||||||||||

| agua | 183kg | |||||||||||

| arena fina | 329kg | |||||||||||

| arena mediana | 494kg | |||||||||||

| piedra 0 | 960kg | |||||||||||

| aditivo polifuncional | 2,5kg | |||||||||||

| aditivo superplastificante¹ | 1,5kg | |||||||||||

| (1) Adicionado totalmente en la planta de concreto. Solamente para el caso de eventuales correcciones de dispersión, se permitió el uso adicional de ese aditivo en obra, en pequeñas cantidades, a depender de la necesidad. | ||||||||||||

El aspecto visual del concreto en cuestión puede ser observado en las Figuras 3, 4 y 5, que evidencian los ensayos de dispersión, habilidad pasante anillo J y habilidad pasante caja L, realizados de acuerdo con las normas ABNT NBR 15823-2:2017, ABNT NBR 15823-3:2017 y ABNT NBR 15823-4:2017, respectivamente. Además, en la Figura 3, también es posible observar el índice de estabilidad visual (IEV) del concreto que fué desarrollado especialmente para el refuerzo estructural de los encepados de cimentación de este desarrollo.

|

||||

| Figura 3. Detalle del ensayo de dispersión realizado en laboratorio durante el estudio de dosificación. | ||||

|

||||

| Figura 4. Detalle del ensayo de habilidad pasante a través de la caja L, realizado en el laboratorio durante el estudio de dosificación. | ||||

|

||||

| Figura 5. Detalle del ensayo de habilidad pasante a través del anillo J, realizado en laboratorio durante el estudio de dosificación. | ||||

Buscando minimizar posibles no conformidades relacionadas con la resistencia a la compresión y módulo de elasticidad del concreto, fue previamente acordado entre los involucrados que durante los eventos de vaciado de refuerzo estructural no sería adicionada agua al camión de concreto luego de dejar la empresa premezcladora (donde la cantidad de agua de amasado es debidamente controlada por hidrómetros).

Siendo así, en obra, luego de la realización de los ensayos de aceptación (dispersión medido por slump flow test), en caso de que hubiera la necesidad de corrección de la dispersión del concreto, eso sería procedido solamente por medio del aditivo, mediante acompañamiento técnico del consultor.

Sin embargo, antes del vaciado de los refuerzos de los encepados de cimentación fue realizado un evento prototipo (simulación en hormigonera) buscando evaluar el comportamiento del concreto estudiado en laboratorio en las condiciones de campo. Se observó que el tiempo de transporte del concreto desde la premezcladora hasta la obra era de aproximadamente 25 minutos, distancia de 9,6 km y que el tiempo de colocación del concreto era de máximo, 30 minutos, por camión.

En la oportunidad del evento de vaciado del prototipo también fueron vaciados probetas cilíndricas para ensayos de resistencia a la compresión a los 3, 7, 14, 28 y 45 días de edad y módulo de elasticidad a los 28 días, según lo evidenciado en la Figura 6.

|

||||

| Figura 6. Detalle de los moldes de probetas cilíndricas en el vaciado del prototipo para ensayos de resistencia a la compresión y módulo de elasticidad. | ||||

Basado en los resultados favorables de resistencia a la compresión y módulo de elasticidad obtenidas en el estudio de dosificación realizado en laboratorio y del prototipo mencionado, se inició el vaciado del refuerzo estructural de los encepados según etapas detalladas posteriormente, en Procedimientos Ejecutivos.

3. Procedimientos ejecutivos

Los procedimientos ejecutivos adoptados en este estudio de caso están basados en las normas brasileñas vigentes, principalmente la norma ABNT NBR 14931:2004 y en las buenas prácticas de ingeniería.

Los trabajos iniciaron con la colocación de pilotes metálicos en regiones localizadas en el entorno de los encepados de cimentación que serán reforzados, como se presenta en la perspectiva de la Figura 2. Esos pilotes tienen una profundidad que varía de 20 a 22 m y fueron clavadas por perforador de pilotes, adaptados, ubicados entre las losas, como se muestra en la Figura 7.

|

||||

| Figura 7. Detalle del martinete adaptado posicionado entre losas para realizar los servicios de hincado de pilotes de refuerzo estructural. | ||||

Debido a la dificultad de acceso, las dimensiones del equipo de conducción y la interferencia existente en el sitio, para la ejecución de este paso de refuerzo fueron necesarios algunos servicios adicionales, entre ellos:

- apuntalar previamente la losa del pavimento de planta baja, donde los equipos de conducción quedaran apoyados;

- adaptar todos los equipos de hincado, en virtud de la altura de la torre del perforador de pilote ser mayor que la distancia entre losas (pie derecho);

- ejecutar demoliciones localizadas y agujeros en la losa de la planta baja para permitir la conducción de pilotes de metal;

- segmentar previamente los pilotes metálicos (de largo variable de 2 a 4 m) para permitir el posicionamiento por sondeo de los perfiles en el local de conducción;

- utilizar un suplemento (sobre el casco de protección de la cabeza del pilote) de forma de auxiliar el hincado de los perfiles.

De esa forma los segmentos metálicos de los pilotes son hincados e inmediatamente soldados a los segmentos posteriores, en la medida del avance de los trabajos. La Figura 8 ilustra la ejecución de los trabajos y los pilotes hincados en el perímetro de uno de los encepados de cimentación. En este último caso, para mejorar la visualización, el registro de la imagen hecha posteriormente a la excavación del entorno del bloque.

|

||||

| Figura 8. Detalle de la ejecución de los trabajos de conducción (a la izquierda) y de los pilotes metálicos clavados en el entorno del bloque de cimentación a ser reforzado (a la derecha). | ||||

Luego del hincado de todos los pilotes de un determinado encepado de cimentación, fue realizada la excavación. Para ello fue instalado un sistema con bombas de achicamiento del nivel de agua localizado en la región alrededor del bloque o encepado (este sistema sería desactivado solamente después del vaciado y relleno). La excavación fue realizada con equipo de pequeño porte y en la mayoría de los casos, manualmente, en virtud de interferencias y de las condiciones de difícil acceso.

Posteriormente fue ejecutado el lastre de concreto con 5 cm de espesor, medidas las dimensiones de los encepados existentes y verificadas, por medio de la topografía, posibles excentricidades de los pilotes existentes (en carga), como lo evidenciado en la Figura 9.

|

||||

| Figura 9. Detalle de la medición de las dimensiones de los encepados existentes y de los pilotes metálicos, después de la excavación y ejecución del concreto. | ||||

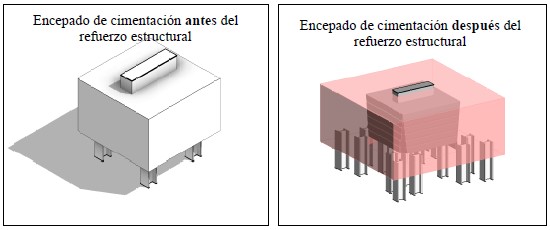

Concluida esa etapa, se iniciaron los trabajos de corte de los pilotes, cuyo tope debería quedar 35 cm por encima de la cota inferior del bloque de refuerzo, y la preparación de las superficies laterales de los encepados de cimentación, conforme se presenta en la Figura 10. En esta etapa, se realizaron chaflanes y ranuras en los bordes y superficies laterales de los bloques, más allá del reconocimiento de todas las caras, excepto la inferior, según requerimientos de diseño estructural.

|

||||

| Figura 10. Detalle de la ejecución de los chaflanes y surcos en las aristas y superficies laterales de los encepados de fundación. | ||||

La ejecución de los chaflanes y surcos en las laterales de los encepados existentes eran imprescindibles y muy importantes, una vez que buscaban garantizar la calidad de la junta de vaciado en la interface concreto viejo/concreto nuevo (a ser lanzado) y de colaborar en la transmisión de los esfuerzos. La ejecución de los chaflanes en las aristas laterales proporcionó una geometría tipo cono que dispensó la verificación de la adherencia entre el bloque existente y el refuerzo estructural.

Se registró que los surcos fueron ejecutados con 3 cm de profundidad a lo largo de toda la superficie lateral y de los chaflanes de las aristas laterales con dimensiones variando de 0 cm (en la cara superior) a 15 cm (en la cara inferior del bloque), como lo evidenciado en la Figura 11.

|

||||

| Figura 11. Detalle de proyecto indicando ubicación de los surcos y de los chaflanes. | ||||

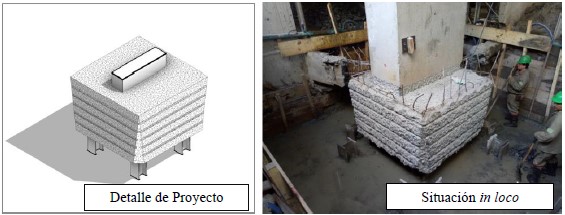

La figura 12 evidencia el bloque de cimentación después de la culminación de los trabajos de tratamiento de la superficie del concreto.

|

||||

| Figura 12. Detalle del tratamiento de la superficie del bloque de cimentación. Detalle de proyecto (a la izquierda) y de la situación in loco (a la derecha). | ||||

Después de la preparación de la superficie, iniciaron los trabajos de armado del refuerzo estructural ejecutado por una empresa especializada y mano de obra certificada, mediante acompañamiento y verificación minuciosa de los trabajos, en lo que se refiere a la ubicación, mediciones, cantidad de barras y demás etapas que involucran el control de calidad, inclusive el uso de separadores tipo multi apoyo en las laterales y en el fondo del bloque, de forma de garantizar el recubrimiento especificado en proyecto (40 mm).

Se registró que las barras de acero utilizadas en el refuerzo estructural de los encepados (mediciones 25 mm, 20 mm, 16 mm y 12,5 mm) fueron entregadas en obra cortadas/dobladas y debidamente identificadas. La Figura 13 presenta la ejecución de los trabajos de armado de refuerzo de los encepados.

|

||||

| Figura 13. Detalle de la ejecución de los trabajos de armado de refuerzo del bloque de fundación. | ||||

Después de revisar el armado y liberado por parte del equipo de ingeniería, empezó el montaje de las formaletas de madera y de apoyo, como se presenta en la Figura 14. Todos esos trabajos también eran supervisados en cuanto al nivel, plomada, dimensiones, cierre y estanqueidad.

|

||||

| Figura 14. Detalle de las formas del refuerzo estructural de los encepados de fundación. | ||||

Finalizando los trabajos de refuerzo estructural, fue realizado el vaciado del refuerzo del elemento estructural por medio del uso de concreto autocompactante, bombeado, según la dosificación detallada en el ítem 2 “Datos básicos del proyecto de refuerzo y el rastro del concreto” de este artículo. La Figura 15 evidencia el aspecto visual del concreto observado en campo.

|

||||

| Figura 15. Aspecto visual del concreto auto compactante utilizado en el refuerzo de los encepados estructurales. | ||||

En esta etapa era imprescindible que el concreto fuese proyectado a baja velocidad para evitar la acumulación de aire en la superficie inferior del bloque evitando, de esa manera, posibles fallas de vaciado ocultas. Para evitar las no conformidades de esa naturaleza, el concreto de la porción inferior del bloque era proyectado lentamente, en apenas uno de los lados del bloque, y vibrado moderadamente con vibradores de inmersión con aguja de diámetro igual a 40 mm.

Es importante registrar que la superficie tratada del bloque existente, en la región de la interface del concreto viejo y nuevo, fue previamente limpiada con agua a presión, de manera de remover todo el polvo, material pulverulento o cualquier otro tipo de contaminante. El concreto autocompactante fue proyectado sobre la superficie limpia en la condición saturada seca.

La Figura 16 evidencia el evento de vaciado del refuerzo de uno de los bloques de cimentación, realizado con concreto autocompactante, respetando las premisas mencionadas en el parráfo anterior.

|

||||

| Figura 16. Detalle del vaciado del refuerzo del bloque de fundación, realizado con concreto autocompactante. | ||||

Sobre la recepción del concreto en obra, fueron realizados a todos los camiones hormigonera, por laboratorio especializado, ensayos de dispersión (slump flow test) conforme recomendaciones de la norma ABNT NBR 15823-2:2017. En esos casos fueron observados y analizados, como criterio de aceptación del concreto en estado fresco, la clase de dispersión, o índice de estabilidad visual obtenidos, bien como aspecto visual del concreto, que debería presentarse cohesivo, sin exudación o segregación aparente. Conforme lo registrado anteriormente, en caso de necesidad de corrección de la dispersión era utilizado apenas aditivo superplastificante, en ninguna hipótesis la dispersión fue corregida mediante adición de agua en obra.

Además de los ensayos de recepción mencionados anteriormente, siempre que fue posible, fueron realizadas visitas técnicas a la central dosificadora de concreto, con la intención de acompañar los procedimientos de producción de concreto, en lo que se refiere al control de los insumos, los ensayos de determinación del contenido de humedad de los agregados finos, dosificación, mezcla y demás etapas.

Con la finalidad de minimizar el riesgo de fisura, después del vaciado, las formaletas laterales fueron mantenidas por un período de 3 días con intención de evitar la evaporación superficial del agua. Además de eso, la cara superior del bloque fue mantenida siempre húmeda, por medio de aspersión de agua potable, de manera de garantizar las condiciones ideales de curado.

Posteriormente, luego de la retirada de las formaletas, fueron realizadas inspecciones minuciosas en todas las superficies del refuerzo ejecutado y en las regiones de la interface concreto nuevo/concreto viejo. Se registró que no fue encontrados ningún tipo de no conformidad relacionadas con fallas de vaciado, fisuras etc.

La Figura 17 presenta el aspecto visual y el acabado superficial del concreto en estado endurecido aplicado en el refuerzo de los encepados de cimentación.

|

||||

| Figura 17. Detalle del aspecto visual y del acabado superficial del concreto de los encepados de cimentación reforzados. | ||||

Luego, después de la inspección los encepados eran liberados para ser cubiertos. Para ello fue utilizado un compactador mecánico.

Con respecto al control tecnológico del concreto fueron vaciados 6 probetas por camión hormigonera, para la ejecución de ensayos de resistencia a la compresión a edades de 7, 28 y 45 días (2 por edad), utilizando el criterio de muestra total, conforme ítem 6.2.3.1 “Control del concreto por muestra total (100%)” de la norma ABNT NBR 12655:2015.

Las probetas eran vaciadas, almacenadas y transportadas de acuerdo con las exigencias de la norma ABNT NBR 5738:2015. Se resalta que las probetas vaciadas a los 45 días de edad solo serían ensayadas en caso de la identificación de no conformidades relacionadas con la resistencia a la compresión a los 28 días. Los resultados obtenidos serán detallados más adelante.

4. Resultados obtenidos

Considerando los procedimientos ejecutivos descritos anteriormente y las buenas prácticas de ingeniería adoptadas, se presentan los resultados obtenidos, en lo que se refiere a la integridad y la calidad del concreto usado.

Después del vaciado y realización de las inspecciones visuales en todos los refuerzos de los encepados de cimentación, se constató que estos no presentaron fisuras consecuencia del fenómeno de retracción o cualquier otro tipo de falla de vaciado relevante que pudiera comprometer su integridad, su durabilidad y la vida útil de la estructura.

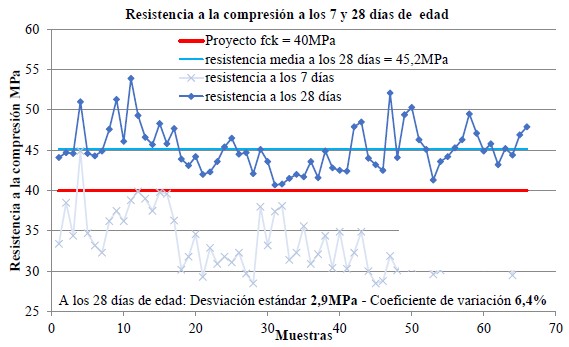

En lo que se refiere al control tecnológico del concreto aplicado en el refuerzo estructural de los encepados de las torres residenciales, la Figura 18 presenta gráficamente los resultados de resistencia a la compresión del concreto a los 7 y 28 días de edad de los 66 camiones hormigonera (muestra a 100%), en la forma de carta de valores individuales.

Como se puede observar, la resistencia promedio obtenida, fue de 45,2 MPa, desviación estándar de 2,9 MPa, coeficiente de variación igual a 6,4% y con valores extremos variando de 40,7 MPa (mínimo) a 53,9 MPa (máximo). Considerando la resistencia especificada en proyecto, se registra que todos resultados están conformes.

|

||||

| Figura 18. Carta de valores individuales concreto f ck =40MPa, autocompactante utilizado en el refuerzo estructural de los encepados de cimentación. | ||||

5. Consideraciones finales

Este artículo buscó resaltar que simples recomendaciones coherentes con la norma vigente y buenas prácticas constructivas, estudios previos, así como el control y acompañamiento técnico sistemático de las actividades antes y durante los eventos de vaciado, fueron suficientes para promover un elemento estructural íntegro y un resultado final satisfactorio en conformidad con las exigencias del proyecto.

6. Agradecimientos

Se registra agradecimiento especial a los profesionales de las empresas responsables por la elaboración del proyecto de fundación Geoconsult, por el proyecto estructural de refuerzo França & Asociados, por la construcción Cyrela y por el proveedor del concreto Concrevit, que juntos con la consultoría de PhD Ingeniería hicieron posible esta realización con calidad.

References

Associação Brasileira de Normas Técnicas. (2014). NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2004). NBR 12655: Concreto de cimento Portland - Preparo, controle, recebimento e aceitação - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2004). NBR 14931: Execução de estruturas de concreto - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2010). NBR 6122: Projeto e execução de fundações. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 5738: Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-1: Concreto autoadensável. Parte 1: Classificação, controle e recebimento no estado fresco. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-2: Concreto autoadensável. Parte 2: Determinação do espalhamento, do tempo de escoamento e do índice de estabilidade visual - Método do cone de Abrams. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-3: Concreto autoadensável. Parte 3: Determinação da habilidade passante - Método do anel J. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-4: Concreto autoadensável. Parte 4: Determinação da habilidade passante - Método da caixa L e da caixa U. Rio de Janeiro.

Helene, P., Terzian, P. (1993), “Manual de dosagem e controle do concreto”. PINI/SENAI, São Paulo, Brasil, p. 349.

Tutikian, B., Helene, P. (2011), “Dosagem dos Concretos de Cimento Portland” In. Geraldo C. Isaia (Org.). Concreto: Ciência e Tecnologia. 1 ed. São Paulo: Ibracon, 2011, v. 1, p. 415-451.