| Estudos de caso | https://doi.org/10.21041/ra.v10i2.467 |

Controle do concreto de reforço de blocos de fundação sobre estacas metálicas - Estudo de caso

Control of reinforcement concrete in pile caps over steel piles - Case study

Control del hormigón de refuerzo de encepados de cimentación sobre pilotes metálicos - Estudio de caso

1 PhD Engenharia, São Paulo, Brasil.

2 Professor Titular da Escola Politécnica da USP, PhD Engenharia, São Paulo, Brasil.

*Autor de Contato: ricardo.boni@concretophd.com.br

Recepção: 15 de março de 2020.

Aceitação: 11 de agosto de 2020.

Publicação: 01 de setembro de 2020

| Citar como: Boni, R., Helene, P. (2020), "Controle do concreto de reforço de blocos de fundação sobre estacas metálicas – Estudo de caso", Revista ALCONPAT, 10 (3), pp. 336 – 349, DOI: https://doi.org/10.21041/ra.v10i2.467 |

Resumo

Este artigo apresenta um estudo de caso sobre os desafios, as engenhosidades e as boas práticas de construção envolvidas na execução de reforços estruturais de blocos de fundação de concreto armado sobre estacas metálicas. Os reforços estruturais em questão foram realizados em um empreendimento com 3 torres residenciais de aproximadamente 30 pavimentos tipo cada, localizado próximo da orla marítima. Como resultado, observou-se que um estudo prévio de dosagem para definição do tipo e características do concreto a ser utilizado, execução de evento protótipo de concretagem, particularidades do canteiro de obras, definição prévia dos procedimentos executivos empregados, bem como o acompanhamento e o controle sistemático dos eventos de concretagem e das demais etapas construtivas foram fatores determinantes para promover a segurança e a qualidade dos serviços de reforço em conformidade com as premissas de projeto.

Palavras-chave:

reforço estrutural,

blocos de fundação,

concreto.

Abstract

This paper presents a case study about the challenges and good building practices involved in the execution of structural reinforced concrete pile caps over steel piles. The structural reinforcements were carried out in a project with 3 residential towers of approximately 30 floors each, located on the seafront. As a result, it was observed that mix design to define the type and characteristics of concrete, prototype event, particularities of the construction site, executive procedures employed, as well as the systematic monitoring and control of concreting events and other constructive stages were determining factors to promote the safety and quality of reinforcement services in accordance with the assumptions and design requirements.

Keywords:

structural reinforcement,

pile caps,

concrete.

Resumen

Este artículo presenta un estudio de caso sobre los desafíos, el ingenio y las buenas prácticas de construcción involucradas en la ejecución de refuerzos estructurales de encepados de fundación de hormigón armado sobre pilotes metálicos. Los refuerzos estructurales en cuestión se llevaron a cabo en un proyecto con 3 edificios residenciales de aproximadamente 30 pisos cada uno, ubicados cerca del paseo marítimo. Como resultado, se observó que un estudio previo de dosificación para definir el tipo y las características del hormigón a ser utilizado, la ejecución de un hormigonado prototipo, las particularidades del sitio de construcción, la definición previa de los procedimientos de ejecución empleados, así como el monitoreo y el control sistemático de los hormigonados y otros procedimientos de construcción fueron factores determinantes para promover la seguridad y la calidad de los servicios de refuerzo de acuerdo con las premisas de diseño.

Palabras clave:

refuerzo estructural,

encepados de fundación,

hormigón.

1. IntroduÇÃo

Localizado em um terreno com mais de 7.000 m2, aproximadamente a 250 m da orla marítima da cidade de Vitória, ES, Brasil. O empreendimento é composto por 3 torres residenciais com um total de 166 unidades. A Torre 1 possui 33 pavimentos e as Torres 2 e 3 possuem 31 pavimentos cada.

O complexo residencial, cuja construção foi concluída no final do ano de 2010, ainda possui dois pavimentos de garagem sob a projeção das torres e da área de uso comum, ambos localizados acima do nível d’água, ou seja, sem necessidade da utilização de laje subpressão. O reforço estrutural dos blocos de fundação das torres residenciais do empreendimento foi realizado no primeiro semestre do ano de 2018, entre os meses de janeiro e maio, em virtude de não conformidades observadas na estrutura do empreendimento, verificadas por ocasião do colapso parcial ocorrido na área de lazer do empreendimento.

Este artigo apresenta os estudos, os ensaios, as engenhosidades, as boas práticas de engenharia, os procedimentos empregados na execução desses reforços e as atividades desenvolvidas, com ênfase no controle de qualidade do concreto.

2. Dados bÁsicos do projeto de reforÇo e do traÇo de concreto

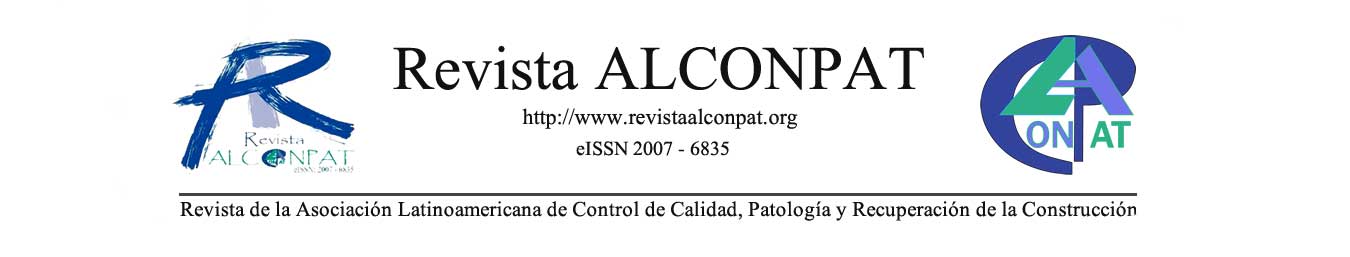

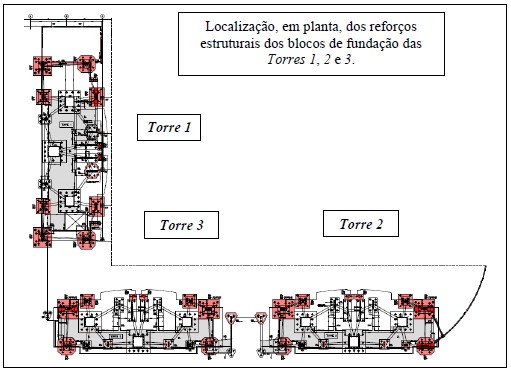

O projeto de reforço estrutural dos blocos de fundação das torres residenciais foi elaborado conforme recomendações da norma ABNT NBR 6118:2014. Este projeto contempla o reforço de 20 elementos estruturais, conforme destacado nas Figuras 1 e 2, que apresentam os reforços estruturais executados em planta e em perspectiva (destacados em vermelho), respectivamente.

|

||||

| Figura 1. Detalhe, em planta, da localização dos reforços estruturais dos blocos de fundação das torres residenciais. | ||||

|

||||

| Figura 2. Detalhe genérico em perspectiva (antes e depois) do reforço estrutural dos blocos de fundação. | ||||

Na Figura 2, nota-se que foram cravadas estacas metálicas adicionais na periferia dos blocos existentes. No total foram cravadas 152 estacas tipo perfis W200x86 e W250x115, com carga de trabalho de 194tf e 258tf, respectivamente. Os comprimentos de execução variaram de 20 a 22 metros de profundidade. O projeto de reforço da fundação foi elaborado tendo como base as prescrições da norma ABNT NBR 6122:2010.

A resistência à compressão do concreto especificada para o reforço dos elementos foi de f ck ≥ 40MPa, módulo de elasticidade E c ≥ 32GPa, para uma tensão correspondente a 14MPa (0,35 de f ck ), com relação a/c máxima de 0,50. Essa especificação atende a classe de agressividade ambiental forte (CAA III) requerida em projeto, conforme subitens 6.4 “Agressividade do ambiente” e 7.4 “Qualidade do concreto de cobrimento” da norma ABNT NBR 6118:2014.

Dessa forma, com base nas premissas de projeto, disponibilidade de insumos na região, necessidades e particularidades do canteiro de obras foi desenvolvido um estudo de dosagem. Para esse estudo foram utilizadas as normas ABNT NBR 12655:2015 e ABNT NBR 15823:2017 Partes 1 a 6 relativas ao concreto autoadensável. Além dessas normas, também serviu como referência as diretrizes do método IBRACON (Tutikian, B.; Helene, P., 2011) para desenvolvimento de um concreto autoadensável, com classe de espalhamento SFII, o qual está apresentado na Tabela 1.

| Tabela 1. Traço de concreto autoadensável, em materiais secos, fck ≥ 40MPa aos 28 dias de idade para 1m3 de concreto. | ||||||||||||

| Traço de concreto autoadensável, classe de espalhamento SFII | Concebido para fck 40MPa | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| consumo de cimento por m³ (CP III-40-RS) | 425kg | |||||||||||

| relação água/(cimento+adição) | 0,43 | |||||||||||

| água | 183kg | |||||||||||

| areia fina | 329kg | |||||||||||

| areia média | 494kg | |||||||||||

| brita 0 | 960kg | |||||||||||

| aditivo polifuncional | 2,5kg | |||||||||||

| aditivo superplastificante¹ | 1,5kg | |||||||||||

| (1) Adicionado totalmente na usina de concreto. Somente para o caso de eventuais correções de espalhamento, permitiu-se a utilização adicional desse aditivo em canteiro de obras, em pequenas quantidades, a depender da necessidade. | ||||||||||||

O aspecto visual do concreto em questão pode ser observado nas Figuras 3, 4 e 5, que evidenciam os ensaios de espalhamento, habilidade passante anel J e habilidade passante caixa L, realizados de acordo com as normas ABNT NBR 15823-2:2017, ABNT NBR 15823-3:2017 e ABNT NBR 15823-4:2017, respectivamente. Ainda, na Figura 3, também é possível observar o índice de estabilidade visual (IEV) do concreto que foi desenvolvido especialmente para o reforço estrutural dos blocos de fundação deste empreendimento.

|

||||

| Figura 3. Detalhe do ensaio de espalhamento realizado em laboratório durante o estudo de dosagem. | ||||

|

||||

| Figura 4. Detalhe do ensaio de habilidade passante através da caixa L, realizado em laboratório durante o estudo de dosagem. | ||||

|

||||

| Figura 5. Detalhe do ensaio de habilidade passante através do anel J, realizado em laboratório durante o estudo de dosagem. | ||||

Visando minimizar possíveis não conformidades relacionadas com a resistência à compressão e módulo de elasticidade do concreto, foi previamente acordado entre os envolvidos que, durante os eventos de concretagem do reforço estrutural, não seria adicionada água no balão do caminhão betoneira após este deixar a central dosadora (onde a quantidade de água de amassamento é devidamente controlada por hidrômetros).

Sendo assim, em canteiro de obras, após a realização dos ensaios de aceitação (espalhamento aferido por slump flow test), caso houvesse necessidade da correção do espalhamento do concreto, isto seria procedido somente por meio de aditivo, mediante acompanhamento técnico do consultor.

Ainda, precedentemente às concretagens dos reforços dos blocos de fundação foi realizado um evento protótipo (simulação em caminhão betoneira) visando avaliar o comportamento do concreto estudado em laboratório nas condições de campo. Observou-se que o tempo de transporte do concreto da usina até a obra era de aproximadamente 25 minutos, distância de 9,6 km e que o tempo de lançamento do concreto era de, no máximo, 30 minutos, por caminhão betoneira.

Na oportunidade do evento de concretagem protótipo também foram moldados corpos de prova cilíndricos para ensaios de resistência à compressão aos 3, 7, 14, 28 e 45 dias de idade e módulo de elasticidade aos 28 dias, conforme evidenciado na Figura 6.

|

||||

| Figura 6. Detalhe da moldagem de corpos de prova cilíndricos no evento de concretagem protótipo para ensaios de resistência à compressão e módulo de elasticidade. | ||||

Baseado nos resultados favoráveis de resistência à compressão e módulo de elasticidades obtidos no estudo de dosagem realizado em laboratório e no evento protótipo mencionado, iniciaram-se os serviços de concretagem do reforço estrutural dos blocos conforme etapas detalhadas adiante no subitem Procedimentos Executivos.

3. Procedimentos executivos

Os procedimentos executivos adotados neste estudo de caso estão baseados nas normalizações brasileiras vigentes, principalmente na norma ABNT NBR 14931:2004 e nas boas práticas de engenharia.

Os serviços tiveram início com a cravação de estacas metálicas nas regiões localizadas no entorno dos blocos de fundação a serem reforçados, como apresentado na perspectiva da Figura 2. Essas estacas possuem profundidade variando de 20 a 22 m e foram cravadas por bate estacas adaptados, posicionados entre lajes, como ilustrado na Figura 7.

|

||||

| Figura 7. Detalhe do bate estaca adaptado posicionado entre lajes para execução dos serviços de cravação das estacas de reforço estrutural. | ||||

Em virtude da dificuldade de acesso, das dimensões dos equipamentos de cravação e das interferências existentes no local, para a execução dessa etapa do reforço, foram necessários alguns serviços adicionais, dentre eles:

- escorar previamente a laje do pavimento térreo, sob a qual os equipamentos de cravação ficaram apoiados;

- adaptar todos os equipamentos de cravação, em virtude da altura da torre do bate estaca ser muito maior que a distância entre lajes (pé direito);

- executar demolições localizadas e furos na laje escorada do térreo para permitir a cravação das estacas metálicas;

- segmentar previamente as estacas metálicas (em comprimentos variando de 2 a 4 m) para permitir o posicionamento em prumo dos perfis no local de cravação;

- utilizar um suplemento (acima do capacete de proteção da cabeça da estaca) de forma a auxiliar a cravação dos perfis.

Dessa forma os segmentos metálicos das estacas eram cravados e imediatamente soldados aos segmentos subsequentes, na medida do avanço dos serviços. A Figura 8 ilustra a execução dos serviços e as estacas cravadas na periferia de um dos blocos de fundação. Neste último caso, para melhor visualização, o registro da imagem feito após a escavação do entorno do bloco.

|

||||

| Figura 8. Detalhe da execução dos serviços de cravação (à esquerda) e das estacas metálicas cravadas no entorno do bloco de fundação a ser reforçado (à direita). | ||||

Após cravação de todas estacas de um determinado bloco de fundação foi realizada a escavação. Para tanto foi instalado um sistema com bombas de rebaixamento do nível d´água localizado na região do entorno do bloco (este sistema seria desativado somente após a concretagem e reaterro). A escavação foi realizada com equipamento de pequeno porte ou, na maioria dos casos, manualmente, novamente em virtude de interferências e das condições de difícil acesso.

Na sequência foi executado o lastro de concreto magro com 5 cm de espessura, aferidas as dimensões dos blocos existentes e verificadas, por meio da topografia, possíveis excentricidades das estacas existentes (em carga), como evidenciado na Figura 9.

|

||||

| Figura 9. Detalhe da aferição das dimensões dos blocos existentes e das estacas metálicas, após escavação e execução do magro. | ||||

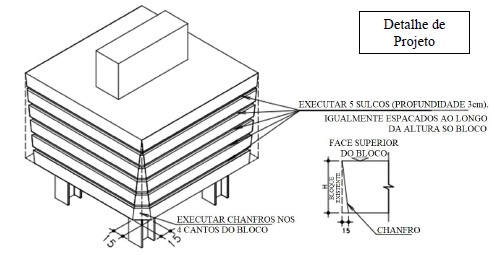

Concluída essa etapa, iniciaram-se os serviços de corte das estacas, cujo topo deveria ficar 35 cm acima da cota inferior do bloco de reforço, e preparação das superfícies laterais dos blocos de fundação, conforme apresentado na Figura 10. Nessa etapa eram realizados chanfros e sulcos nas arestas e superfícies laterais dos blocos, além do apicoamento de todas as faces, exceto a inferior, conforme exigências do projeto estrutural.

|

||||

| Figura 10. Detalhe da execução dos chanfros e sulcos nas arestas e superfícies laterais dos blocos de fundação. | ||||

A execução dos chanfros e sulcos nas laterais dos blocos existentes eram imprescindíveis e muito importantes, uma vez que visavam garantir a qualidade da junta de concretagem na interface concreto antigo/concreto novo (a ser lançado) e colaborar na transmissão dos esforços. A execução dos chanfros nas arestas laterais proporcionou uma geometria tipo cone (ou rolha) que dispensou a verificação da aderência entre o bloco existente e o reforço estrutural.

Registra-se que os sulcos foram executados com 3 cm de profundidade ao longo de todas as superfícies laterais e os chanfros das arestas laterais com dimensões variando de 0 cm (na face superior) a 15 cm (na face inferior do bloco), como evidenciado na Figura 11.

|

||||

| Figura 11. Detalhe de projeto indicando posicionamento dos sulcos e dos chanfros. | ||||

A Figura 12 evidencia o bloco de fundação após a conclusão dos serviços de tratamento da superfície do concreto.

|

||||

| Figura 12. Detalhe do tratamento de superfície do bloco de fundação. Detalhe de projeto (à esquerda) e da situação in loco (à direita). | ||||

Após preparação da superfície, tiveram início os serviços de armação do reforço estrutural executado por empresa especializada e mão de obra certificada, mediante acompanhamento e verificação minuciosa dos serviços, no que se refere ao posicionamento, bitolas, quantidade de barras e demais etapas que envolvem o controle de qualidade, inclusive utilização de espaçadores tipo multiapoio nas laterais e no fundo do bloco, de forma a garantir o cobrimento especificado em projeto (40 mm).

Registra-se que as barras de aço utilizadas no reforço estrutural dos blocos (bitolas 25 mm, 20 mm, 16 mm e 12,5 mm) foram entregues em obra cortadas/dobradas e devidamente identificadas. A Figura 13 apresenta a execução dos serviços de armação de reforço dos blocos.

|

||||

| Figura 13. Detalhe da execução dos serviços de armação de reforço do bloco de fundação. | ||||

Após conferência da armação e liberação por parte da equipe de engenharia, iniciavam-se as montagens das fôrmas de madeira e do escoramento, como apresentado na Figura 14. Todos esses serviços também eram acompanhados e verificados quanto a planicidade, prumos, dimensões, travamentos e estanqueidade.

|

||||

| Figura 14. Detalhe das fôrmas do reforço estrutural dos blocos de fundação. | ||||

Finalizando os serviços de reforço estrutural foi realizada a concretagem do reforço do elemento estrutural, por meio da utilização de concreto autoadensável, bombeado, conforme traço detalhado no item 2 “Dados Básicos de Projeto de Reforço e do Traço de Concreto” deste artigo. A Figura 15 evidencia o aspecto visual do concreto observado em campo.

|

||||

| Figura 15. Aspecto visual do concreto autoadensável utilizado no reforço dos blocos estruturais. | ||||

Nessa etapa era imprescindível que o concreto fosse lançado em baixa velocidade para evitar o aprisionamento de ar na superfície inferior do bloco evitando, dessa forma, possíveis falhas de concretagens ocultas. Para evitar não conformidades dessa natureza, o concreto da porção inferior do bloco era lançado lentamente, em apenas um dos lados do bloco, e vibrado moderadamente com vibradores de imersão com agulha de diâmetro igual a 40 mm.

É importante registrar que a superfície tratada do bloco existente, região da interface com o concreto novo, foi previamente limpa com jato d´água pressurizada, de forma a remover toda a poeira, material pulverulento ou qualquer outro tipo de contaminante. O concreto autoadensável foi lançado sobre superfície limpa na condição saturada seca.

A Figura 16 evidencia o evento de concretagem do reforço de um dos blocos de fundação, realizado com concreto autoadensável, respeitando as premissas mencionadas no parágrafo anterior.

|

||||

| Figura 16. Detalhe da concretagem do reforço do bloco de fundação, realizado com concreto autoadensável. | ||||

Sobre o recebimento do concreto em obra foram realizados, em todos os caminhões betoneira, por laboratório especializado, ensaios de espalhamento (slump flow test) conforme recomendações da norma ABNT NBR 15823-2:2017. Nesses casos foram observados e analisados, como critério de aceitação do concreto no estado fresco, a classe de espalhamento, o índice de estabilidade visual obtidos, bem como o aspecto visual do concreto, que deveria se apresentar coeso, sem exsudação ou segregação aparente. Conforme registrado anteriormente, no caso da necessidade de correção do espalhamento era utilizado apenas aditivo superplastificante, em hipótese alguma o espalhamento foi corrigido mediante adição de água em canteiro de obras.

Além dos ensaios de recebimento mencionados no parágrafo anterior, sempre que possível, foram realizadas visitas técnicas à central dosadora de concreto, com o intuito de acompanhar os procedimentos de produção do concreto, no que se refere ao controle dos insumos, os ensaios de determinação do teor de umidade dos agregados miúdos, dosagem, mistura e demais etapas.

Visando minimizar o risco de fissuração, após concretagem, as fôrmas laterais foram mantidas por um período de 3 dias com o intuito de evitar a evaporação superficial da água. Além disso a face superior do bloco foi mantida sempre úmida, por meio da aspersão de água potável, de maneira a garantir as condições ideais de cura.

Na sequência, depois da retirada das fôrmas foram realizadas inspeções minuciosas em todas as superfícies do reforço executado e nas regiões da interface concreto novo/concreto antigo. Registra-se que não foram encontradas nenhum tipo de não conformidade relacionadas com falhas de concretagem, fissuras etc.

A Figura 17 apresenta o aspecto visual e o acabamento superficial do concreto no estado endurecido aplicado no reforço dos blocos de fundação.

|

||||

| Figura 17. Detalhe do aspecto visual e do acabamento superficial do concreto dos blocos de fundação reforçados. | ||||

Logo após a inspeção os blocos eram liberados para serem aterrados. Para tanto foi utilizado um compactador mecânico.

Com respeito ao controle tecnológico do concreto foram moldados 6 corpos de prova por caminhão betoneira para execução de ensaios de resistência à compressão nas idades de 7, 28 e 45 dias (2 por idade), utilizando o critério de amostragem total, conforme item 6.2.3.1 “Controle do concreto por amostragem total (100%)” da norma ABNT NBR 12655:2015.

Os corpos de prova eram moldados, armazenados e transportados de acordo com as exigências da norma ABNT NBR 5738:2015. Ressalta-se que os corpos de prova moldados para os 45 dias de idade só seriam ensaiados no caso da identificação de não conformidades relacionadas com a resistência à compressão aos 28 dias. Os resultados obtidos estão detalhados adiante.

4. Resultados obtidos

Considerando os procedimentos executivos descritos anteriormente e as boas práticas de engenharia adotadas, apresentam-se adiante os resultados obtidos, no que se refere a integridade e a qualidade do concreto empregado.

Após concretagem e realização das inspeções visuais em todos os reforços dos blocos de fundação, constatou-se que estes não apresentaram fissuras decorrentes do fenômeno de retração ou qualquer outro tipo de falha de concretagem relevante que pudesse comprometer sua integridade, sua durabilidade e vida útil da estrutura.

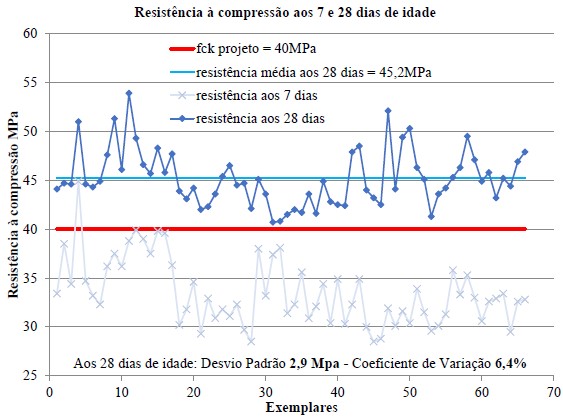

No que se refere ao controle tecnológico do concreto aplicado no reforço estrutural dos blocos das torres residenciais, a Figura 18 apresenta graficamente os resultados de resistência à compressão concreto aos 7 e 28 dias de idade dos 66 caminhões betoneira (amostragem a 100%), na forma de carta de valores individuais.

Como pode ser observado a resistência média obtida foi de 45,2 MPa, desvio padrão de 2,9 MPa, coeficiente de variação igual a 6,4% e com valores extremos variando de 40,7 MPa (mínimo) a 53,9 MPa (máximo). Considerando a resistência especificada em projeto, registra-se que todos resultados estão conformes.

|

||||

| Figura 18. Carta de valores individuais concreto f ck 40MPa, autoadensável utilizado no reforço estrutural dos blocos de fundação. | ||||

5. ConsideraÇÕes finais

Este artigo visou ressaltar que simples recomendações coerentes com a normalização vigente e boas práticas construtivas, estudos prévios, bem como o controle e o acompanhamento técnico sistemático das atividades que antecederam e sucederam os eventos de concretagem, foram suficientes para promover um elemento estrutural íntegro e um resultado final satisfatório em conformidade com as exigências do projeto.

6. Agradecimentos

Registra-se agradecimentos especiais aos profissionais das empresas e escritórios responsáveis pela elaboração do projeto de fundação Geoconsult, pelo projeto estrutural de reforço França & Associados, pela construção Cyrela e pelo fornecimento do concreto Concrevit, que juntos com a consultoria da PhD Engenharia tornaram possível esta realização com qualidade.

REFERÊNCIAS BIBLIOGRÁFICAS

Associação Brasileira de Normas Técnicas. (2014). NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2004). NBR 12655: Concreto de cimento Portland - Preparo, controle, recebimento e aceitação - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2004). NBR 14931: Execução de estruturas de concreto - Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2010). NBR 6122: Projeto e execução de fundações. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2015). NBR 5738: Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-1: Concreto autoadensável. Parte 1: Classificação, controle e recebimento no estado fresco. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-2: Concreto autoadensável. Parte 2: Determinação do espalhamento, do tempo de escoamento e do índice de estabilidade visual - Método do cone de Abrams. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-3: Concreto autoadensável. Parte 3: Determinação da habilidade passante - Método do anel J. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2017). NBR 15823-4: Concreto autoadensável. Parte 4: Determinação da habilidade passante - Método da caixa L e da caixa U. Rio de Janeiro.

Helene, P., Terzian, P. (1993), “Manual de dosagem e controle do concreto”. PINI/SENAI, São Paulo, Brasil, p. 349.

Tutikian, B., Helene, P. (2011), “Dosagem dos Concretos de Cimento Portland” In. Geraldo C. Isaia (Org.). Concreto: Ciência e Tecnologia. 1 ed. São Paulo: Ibracon, 2011, v. 1, p. 415-451.