| Investigación Básica | https://doi.org/10.21041/ra.v11i1.461 |

Efectos del uso de aditivos cristalizantes en la reacción de álcali-agregado y la absorción de morteros

Effects of the use of crystallizing admixtures on mortar alkali-aggregate reactions and absorption Efeitos do uso de aditivos cristalizantes na reação álcali-agregado e absorção das argamassas

H. T. P. Vilela1

*

![]() , M. G. Teixeira1

, M. G. Teixeira1

![]() , T. F. Campos2

, T. F. Campos2

![]()

1 Faculdade de Engenharia Civil, Universidade de Rio Verde (UniRV), Rio Verde - GO, Brasil. .

2 Professor Mestre, Faculdade de Engenharia Civil, Universidade de Rio Verde (UniRV), Rio Verde - GO, Brasil..

*Contact author: hygorengcivil@outlook.com

Recepción: 18 de marzo de 2020.

Aceptación: 23 de octubre de 2020.

Publicación: 01 de enero de 2021

| Citar como: Vilela, H. T. P., Teixeira Filho, M. G., Campos Neto, T. F. (2021), "Efectos del uso de aditivos cristalizantes en la reacción de álcali-agregado y la absorción de morteros", Revista ALCONPAT, 11 (1), pp. 1 – 17, DOI: https://doi.org/10.21041/ra.v11i1.461 |

Resumen

El artículo tiene como objetivo evaluar la efectividad del uso de diferentes niveles de aditivo cristalizante para prevenir la reacción álcali-agregado en morteros. El análisis se realizó mediante ensayos de expansión de barras de mortero por el método acelerado en paralelo con ensayos de resistencia mecánica, capilaridad, porosidad y porcentaje de vacíos. Se observó que la presencia de productos alcalinos en la composición del aditivo aumentó significativamente las expansiones iniciales dentro de la primera semana. En lo que se refiere a los resultados de resistencia mecánica, absorción de agua y vacíos, el producto fue satisfactorio, mejorando las propiedades de los morteros. En general, los resultados dan fe de la eficacia del aditivo para sellar vacíos y poros, pero no para inhibir la reacción álcali-agregado.

Keywords:

alkali-aggregate reaction,

crystallizing admixture,

mortars.,

reação álcali-agregado,

aditivo cristalizante,

argamassas.,

reacción álcali-agregado,

aditivo cristalizante,

morteros.

Abstract

This article aims to evaluate the effectiveness of using different levels of crystallizing admixture in preventing the alkali-aggregate reaction in mortars. The analysis was carried out by means of expansion tests of mortar bars by the accelerated method in parallel with mechanical performance, capillarity, porosity and void index tests. The presence of alkaline products in the admixture composition significantly increased initial expansions within the first week. Regarding the mechanical performance, water absorption and void results, the product was satisfactory, improving mortar properties. In general, the results attest to the effectiveness of the admixture in sealing voids and pores, but not in inhibiting the alkali-aggregate reaction.

1. Introducción

En los últimos años, importantes avances han sido realizados en el campo de los estudios de durabilidad de los materiales de construcción. Tales investigaciones permitieron identificar el patrón de comportamiento de los materiales frente a su interacción con el medio donde están insertos, además de determinar otros aspectos fundamentales, como por ejemplo el cumplimiento del tiempo de vida útil de los proyectos y de las edificaciones.

El hormigón y el mortero se conforman como los materiales más empleados en la industria de la construcción y, entre sus diversos tipos de degradación, se puede señalar la reacción álcali-agregado (RAA). De manera general, esta es una manifestación patológica relacionada a las propiedades mineralógicas y fisicoquímicas, el resultado de la combinación de estas categorías es un efecto expansivo perjudicial. Es un fenómeno de alto grado de complejidad y, por eso, es esencial evitar su ocurrencia (Junior e Ferro, 2016).

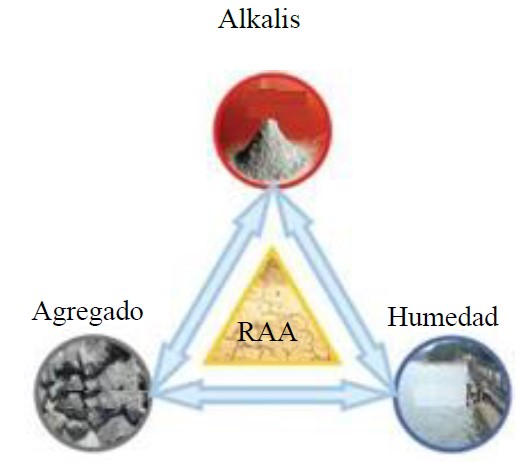

El RAA es uno de los fenómenos patológicos que más atacan las estructuras de composición del cemento y uno de los más relevantes en cuanto a la durabilidad. En resumen, se puede definir como reacciones químicas entre algunos componentes del agregado con los hidróxidos alcalinos presentes en los poros de la matriz del cemento. Estas reacciones no tienen un tiempo preestablecido para su aparición, una vez que están vinculadas a varios factores, como, por ejemplo: la cantidad de álcali susceptible de reacción en la matriz; la temperatura y la humedad del local; la reactividad del agregado; y, por fin, la naturaleza del material, como presentado en la Figura 1 (Silva, 2007).

Figura 1.

Factores determinantes para la ocurrencia y evolución de la RAA (Couto, 2008).

Es posible hacer definiciones más precisas a partir de la distinción de los diferentes tipos de la RAA. La reacción álcali-carbonato (RAC) proviene de la reacción de los hidróxidos alcalinos del cemento Portland u otras fuentes y agregados formados por rocas calcáreas dolomíticas arcillosas.

Mientras tanto, la reacción álcali-sílice (RAS) se basa en la reacción de los productos de hidratación del cemento Portland y agregados con materiales silíceos en su composición (ABNT NBR 15577-1, 2018). Para esta investigación, se abordó la RAS como RAA en general.

El cemento tiene una importante influencia en la ocurrencia de esta manifestación, ya que, al hidratarse, empieza a liberar álcalis en la matriz y estos, a su vez, se vuelven accesibles a través de los poros. La RAA también puede ocurrir debido a los minerales alcalinos de los agregados, de las puzolanas existentes en la composición del cemento e incluso de los materiales presentes en el agua utilizada (Rolim, 2010).

Otro factor de gran influencia es la humedad, que a su vez puede estar relacionada con dos funciones en las reacciones deletéreas, a saber: ionizar y transportar iones alcalinos e hidroxilo por los poros de la matriz del cemento; a lo que puede ser absorbido por los productos de la RAA. De este modo, el gel de sílice alcalino se expande en presencia de agua, lo que puede provocar la aparición de grietas. Por lo tanto, para aquellos componentes del edificio que están en contacto frecuente con la humedad, se requiere una mayor prevención de la RAA (Couto, 2008).

Es conocido que la porosidad de los hormigones y morteros es un factor determinante de la resistencia química del material. Los aditivos cristalizadores, también llamados agentes curadores, son ampliamente empleados en componentes que están en constante contacto con el agua, como los depósitos de agua, red cloacal y las plantas de tratamiento de agua. Estos productos son materiales hidrófilos que reaccionan fácilmente en presencia de agua, generando una estructura cristalina a través de la cristalización del carbonato de calcio. Como consecuencia, se espera que su aplicación resulte en un incremento de la densidad del material y en una menor absorción del agua, una vez que los cristales precipitados de su reacción son insolubles. Además, proporciona un aumento de los niveles de silicato cálcico hidratado en la matriz, asegurando un mejor desempeño mecánico de los materiales cementosos (Roig-Flores et al., 2015).

Dado lo anterior, este artículo tiene como objetivo evaluar la eficacia del uso de diferentes niveles del aditivo cristalizador a fin de prevenir la reacción álcali-agregado en morteros. Este análisis se realizó mediante ensayos de absorción por capilaridad y porosidad, determinación de la expansión de las barras de mortero por el método acelerado y desempeño mecánico de las muestras.

2. Materiales

2.1. Cemento

Se utilizó cemento CPV-ARI, por su pureza, evitando cualquier tipo de cambio en el resultado de la reactividad del agregado. Es uno de los cementos más propensos a la aparición de la RAA, debido a su menor grado de escoria y finura en los compuestos. Las propiedades físicas del cemento empleado se presentan en la Tabla 1, cumpliendo con las especificaciones de NBR 16697 (ABNT, 2018).

| Tabla 1. Resultados de los ensayos de caracterización física del cemento Portland. | ||||||||||||||

| Características del ensayo | Norma de referencia | Especificación de norma | Resultado | Unidad de medida | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Residuo en el tamiz #200 | ABNT NBR 11579:2012 | ≤ 6,0 | 5,4 | % | ||||||||||

| Masa específica | ABNT NBR 16605:2017 | No se aplica | 3,0 | g/cm3 | ||||||||||

2.2. Agregado menudo

Los agregados menudos se utilizaron de acuerdo con la referencia de la Tabla 2, teniendo en cuenta las cantidades ideales de cada fracción. Para poder cumplir con esta relación, fue necesario utilizar dos agregados menudos distintos, que se encuentran en un radio de aproximadamente 170 km de Rio Verde - GO.

| Tabla 2. Granulometría requerida del material para ensayo de la RAA. | ||||||||||||||

| Tamiz con abertura de la malla (ABNT NBR NM ISO 3310-1) | Cantidad de material en masa | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Pasante | Retenido | % | G | |||||||||||

| 4,75 mm | 2,36 mm | 10 | 99,0 | |||||||||||

| 2,36 mm | 1,18 mm | 25 | 247,5 | |||||||||||

| 1,18 mm | 600 μm | 25 | 247,5 | |||||||||||

| 600 μm | 300 μm | 25 | 247,5 | |||||||||||

| 300 μm | 150 μm | 15 | 148,5 | |||||||||||

| ABNT NBR 15577-4 (2018) | ||||||||||||||

Para garantizar el cumplimiento de los datos de la Tabla 2, se realizaron pruebas de masa específica, masa unitaria y granulometría de acuerdo con ABNT NBR NM 52: 2003, ABNT NBR NM 45: 2006 y ABNT NBR NM 248: 2009, respectivamente. Los resultados obtenidos se muestran en la Tabla 3.

| Tabla 3. Resultados de los ensayos de caracterización del agregado menudo. | ||||||||||||||

| Agregado | Masa específica | Masa unitaria | Módulo de finura | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Arena fina | 2.630 kg/m3 | 1.513 kg/m3 | 1.42 | |||||||||||

| Arena gruesa | 2.621 kg/m3 | 1.579 kg/m3 | 2.54 | |||||||||||

2.3. Aditivo

El contenido del aditivo cristalizador se definió de acuerdo con la masa de cemento de los morteros, teniendo en cuenta los niveles de 0,8% a 1,2% indicados por el fabricante. Cardesa y Zephir (2014) utilizaron niveles de 0,8%, 2,0% y 3,0% y Takagi, Lima y Helene (2012) usaron 2,5%. Ambos grupos de investigadores obtuvieron resultados satisfactorios en cuanto a la cristalización e impermeabilización de las mezclas, por lo que para esta investigación se adoptaron los niveles de 1% y 2%. Las tablas 4 y 5 traen los datos del aditivo informados por el propio fabricante.

| Tabla 4. Características del aditivo cristalizador. | ||||||||||||||

| Característica | Valores Correspondientes | Unidades de medida | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| PH | 10 – 13 | % | ||||||||||||

| Punto de fusión | 1000 | °C | ||||||||||||

| Aspecto Masa específica | Sólido en polvo gris 1.1 | -g/cm3 | ||||||||||||

| Olor y límite de olor | Característico del cemento | - | ||||||||||||

| Penetron Admix (2018) | ||||||||||||||

| Tabla 5. Composición química del aditivo. | ||||||||||||||

| Nombre Químico | CAS N° | % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cemento Portland | 65997-15-1 | 65 to 80 | ||||||||||||

| CTS-15-1* | Secreto Industrial | 10 to 30 | ||||||||||||

| CTS-15-2* | Secreto Industrial | 5 to 10 | ||||||||||||

| Hidróxido de calcio y magnesio (CaMg(OH)4) | 39445-23-3 | 1.5 to 6 | ||||||||||||

| Óxido de hidróxido de magnesio y calcio (Ca(Mg(OH)2O) | 58398-71-3 | 1.5 to 6 | ||||||||||||

| Hidróxido de calcio | 1305-62-0 | 1 to 2 | ||||||||||||

| * Secreto Industrial – El porcentaje exacto (concentración) de la composición fue retenido como secreto industrial. | ||||||||||||||

| Penetron Admix (2018) | ||||||||||||||

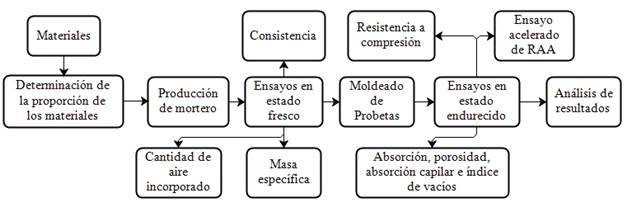

3. Métodos

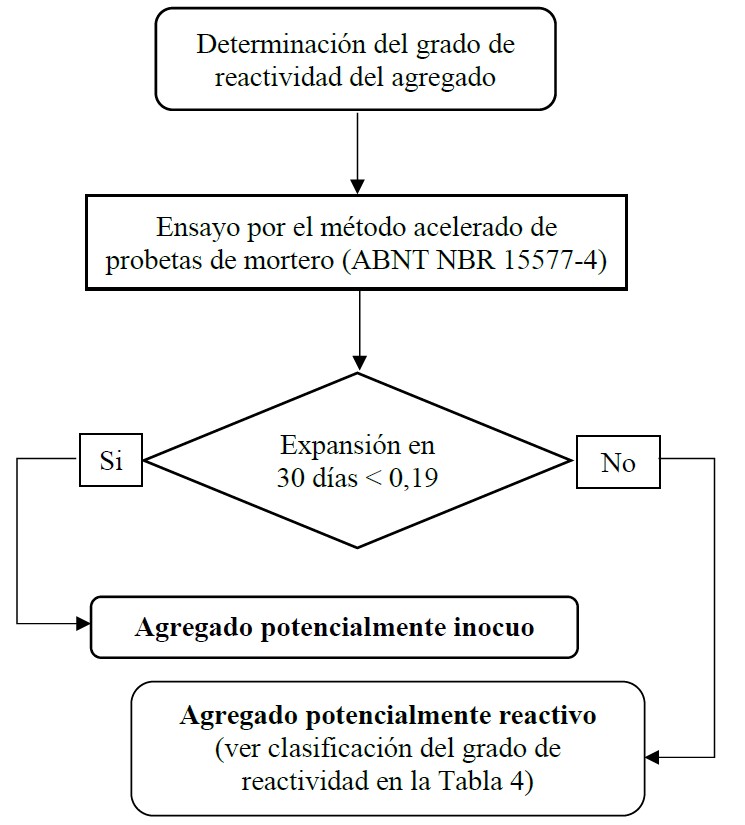

El método de investigación siguió el flujograma enseñado en la Figura 2. Todos los pasos descritos a continuación están destinados a cumplir con los requisitos de NBR 15577-4 (ABNT, 2018).

Figura 2..

Estructura metodológica de investigación.

3.1. Determinación de la proporción de los materiales

Para determinar la expansión del mortero a través del método acelerado, la proporción de los materiales establecida fue una parte de cemento, 2.25 partes de agregado y una relación de agua/cemento (a/c) de 0.47. Para el moldeo de las tres barras de mortero, cuya masa específica del agregado (d) sea mayor o igual a 2.45 g / cm³, se deberán adoptar las fracciones de 440 gramos de cemento y 990 gramos de agregado.

Los ensayos se realizaron según la Figura 2 y la composición fue definida según la Tabla 6, con una mezcla de referencia (AR) sin aditivo y dos mezclas (AA1 y AA2) con contenidos de 1% y 2% de aditivo cristalizador. Durante la producción de las mezclas, el aditivo se diluyó previamente en el agua de amasado, de acuerdo a lo especificado por el fabricante.

| Tabla 6. Composición unitaria de los morteros analizados. | ||||||||||||||

| Composición | Cemento | Arena | Agua | Aditivo Cristalizador | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AR | 1 | 2,25 | 0,47 | - | ||||||||||

| AA1 | 1 | 2,25 | 0,47 | 0,01 | ||||||||||

| AA2 | 1 | 2,25 | 0,47 | 0,02 | ||||||||||

3.2. Ensayos en estado fresco

Los ensayos de masa específica y cantidad de aire incorporado de los morteros se realizaron según NBR 13278 (ABNT, 2005). Para la determinación de la cantidad de aire incorporado fueron empleados los resultados de la masa específica obtenidos a través de la relación de las masas teóricas y estimadas.

La consistencia de las mezclas fue analizada dentro de las recomendaciones de NBR 13276 (ABNT, 2016).

3.3. Moldeado de probetas y curado

Las probetas cilíndricas y las probetas prismáticas se moldearon de acuerdo con NBR 7215 (ABNT, 2019) y NBR 13729 (ABNT, 2005), respectivamente. Las probetas prismáticas con dimensiones de 30x25x285mm para evaluación de la expansión fueron moldeadas según NBR 15577-4 (ABNT, 2018), en dos capas densificadas con 20 golpes en cada una.

Para el ensayo acelerado de RAA, se requieren al menos tres barras de mortero por cada agregado utilizado. Las barras se curaron en cámara húmeda a 23 ° C, por un período de 24 horas, protegidas de los chorreos. Pasado este período, se sacaron los morteros de los moldes y se colocaron en un baño termorregulado con la solución de hidróxido de sodio. Este último paso es parte integrante del procedimiento de ensayo en estado endurecido.

3.4. Ensayos en estado endurecido

Según lo establecido en NBR 15577-4 (ABNT, 2018), los moldes de mortero pasaron por un período de 30 días sumergidos en solución de NaOH (hidróxido de sodio - 1.0 N), presentado en la Figura 3. Durante este período, se realizaron ocho lecturas de las dimensiones de las probetas, siendo una obligatoria a los 16 días y la otra a los 30 días después del moldeo.

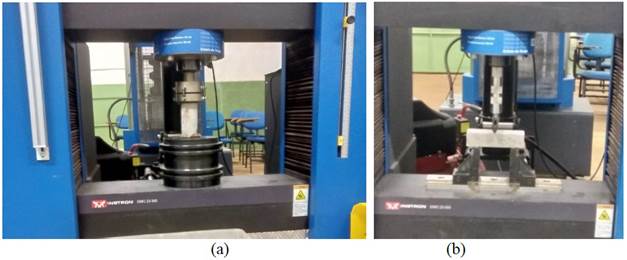

La prueba de resistencia a la compresión se realizó con probetas cilíndricas según el procedimiento establecido en NBR 7215 (ABNT, 2019) y la prueba de resistencia a la flexión y tracción se realizó según NBR 13279 (ABNT, 2005), empleándose las probetas prismáticas, ambas en prensa hidráulica, registradas en la Figura 4.

Los ensayos de absorción capilar, en gramos por centímetro cuadrado, y los índices de vacío y absorción por porosidad, ambos en porcentaje, se realizaron de acuerdo con NBR 15259 (ABNT, 2005) y NBR 9778 (ABNT, 2005), respectivamente. Estos ensayos se llevaron a cabo con el objetivo de evaluar el efecto cristalizador del aditivo y relacionarlo con el posible retraso de RAA en morteros.

|

||||

| Figura 3. Probetas de mortero sumergidas en solución de NaOH para el cumplimiento de los ensayos de expansión. | ||||

|

||||

| Figura 4. Registros fotográficos de los ensayos de resistencia a la compresión (a) y resistencia a la flexión y tracción (b) a los 28 días de las probetas de mortero. | ||||

3.5. Análisis de los resultados

Todos los datos pertinentes al ensayo acelerado de la RAA fueron analizados y comparados siguiendo las tablas proporcionadas por NBR 15577-1 (ABNT, 2018), en las cuales se determina la reactividad potencial del agregado, el grado de riesgo de ocurrencia, las consecuencias y la clasificación de reactividad. (Figura 5). Los demás ensayos mencionados anteriormente fueron ejecutados con el propósito de ampliar y complementar el enfoque de los efectos del aditivo sobre su desempeño y comportamiento de los morteros.

|

||||

| Figura 5. Procedimiento para determinación del grado de reactividad del agregado según lo establecido en NBR 15577-1 (ABNT, 2018). | ||||

4. Resultados y discusiones

4.1. Ensayos en estado fresco

La Tabla 7 presenta los resultados de los ensayos realizados con las mezclas en estado fresco. Es posible notar que el aditivo curador tiene efectos sobre el mortero en estado fresco, en lo cual a medida que se incrementa la cantidad de aditivo, aumentan la masa específica y el esparcimiento, así como los niveles de aire incorporado son reducidos.

| Tabla 7. Resultados de masa específica, esparcimiento y niveles de aire incorporado de los morteros analizados en estado fresco. | ||||||||||||||

| Composición | Masa específica | Esparcimiennto | Nivel de aire incorporado | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AR | 2216.87 kg/m3 | 267 mm | 1.05 % | |||||||||||

| AA1 | 2226.51 kg/m3 | 278 mm | 0.34 % | |||||||||||

| AA2 | 2228.92 kg/m3 | 283 mm | 0.09 % | |||||||||||

| Fuente | ||||||||||||||

Las mezclas registraron incrementos no expresivos de masa específica, lo que, a su vez, se explica por la finura del aditivo utilizado. Los granos más finos del aditivo llenan los huecos intersticiales y aumentan la cohesión de las mezclas hasta en un 0,5%.

Aunque el aditivo es muy similar al cemento, el esparcimiento no ha disminuido, al contrario, se ha observado un aumento de la fluidez. Esto se debe a los diferentes productos químicos presentes en la mezcla, que pueden actuar como plastificante reductor de agua. Este aumento en el esparcimiento indica que el aditivo puede reducir la relación agua/cemento para una cierta consistencia, como también encontraron Cardesa y Zephir (2014). Algunos investigadores, como Moreira (2016) y Takagi, Lima y Helene (2012) identificaron una pérdida de consistencia con el uso de aditivos similares, pero no el mismo producto de esta investigación. Los fabricantes pueden utilizar diferentes productos químicos en la producción de aditivos cristalizadores y, en el caso del producto estudiado en este artículo, se observó una mejora en la consistencia.

En cuanto al nivel de aire incorporado, así como en la masa específica, la finura del material es responsable por reducir la cantidad de aire con un aumento de la cantidad de aditivo en la mezcla. Esta disminución en estado fresco puede contribuir a reducciones en el índice de vacío, capilaridad y porosidad de las mezclas endurecidas.

4.2 Ensayos en estado endurecido

Como resultado se obtuvieron los datos presentados en las Figuras 6 a 13. La Figura 6 enseña los resultados en cuanto a la resistencia a la compresión de los morteros testeados. Se nota que a medida que aumenta el contenido de aditivo, también aumenta la resistencia a la compresión, ya que la mezcla AA2 es la que obtuvo el mejor desempeño, seguida por AA1 y AR, respectivamente.

|

||||

| Figura 6. Resultados de los ensayos de resistencia a la compresión (MPa) de los morteros a los 7 y 28 días. | ||||

Este comportamiento es similar al observado por Takagi, Lima y Helene (2012); Cardesa y Zephir (2014); y García-Vera, Tenza-Abril, Saval y Lanzón (2019). En todas las investigaciones se encontró que, con niveles iguales o superiores al 1% de aditivos cristalizadores bajo la masa de cemento, la resistencia a la compresión en hormigones y morteros aumenta en comparación con mezclas sin aditivos.

A los siete días es posible observar una aproximación de los resultados de resistencia de las tres mezclas. Esto se debe al poco tiempo transcurrido desde la producción de los morteros para la reacción del aditivo, ya que su reactividad depende de las reacciones de hidratación del cemento. Sin embargo, a los 28 días, el incremento de resistencia de las mezclas con aditivo en relación a la mezcla de referencia ya es notorio. El mortero AA2 logró una resistencia de 24,9% superior al AR, mientras que el AA1 alcanzó un valor en torno al 17,5% superior al AR. Como no se modificó ninguna información entre las mezclas que no sea el uso del aditivo, el aumento de resistencia se debe a su uso.

La Figura 7 exhibe los resultados relacionados con los ensayos de resistencia a la flexión y tracción, donde además de la resistencia a la compresión, también se verificó el incremento de rendimiento con el uso del producto cristalizador. Nuevamente, la mezcla AA2 logró el mejor resultado, alcanzando un valor aproximadamente 12,8% superior al AR, mientras que AA1 presentó una resistencia 11,3% superior a la referencia.

|

||||

| Figura 7. Resultados de los ensayos de resistencia a la flexión y tracción (MPa) de los morteros a los 28 días. | ||||

El aumento de la resistencia a la flexión y tracción de los morteros con aditivo se explica por la acción cristalizadora del producto, que se traduce en áreas más grandes de sección transversal maciza, aumentando así la capacidad portante del material. Este incremento de resistencia a la tracción, aunque no expresiva, también fue observada por Moreira (2016) en mezclas con 0,8% de aditivo cristalizador.

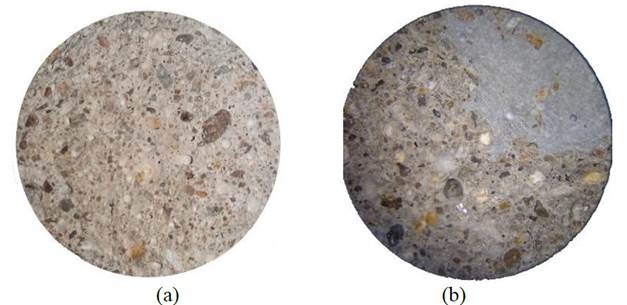

Según el fabricante del aditivo, el material es capaz de rellenar grietas y huecos de hasta 0,5 mm. La Figura 8 registra imágenes microscópicas con un zoom de aumento de 35x de las secciones transversales de las probetas sin (Figura 8a) y con aditivo (Figura 8b). En la Figura 8b, es posible ver una porción de material con un color diferente al estándar sin aditivo, lo que permite potenciar el poder curativo del químico.

|

||||

| Figura 8. Imagen microscópica del corte transversal de la probeta sin aditivo (a) y con aditivo al 2% (b), ambos tras la rotura a los 28 días. Imágenes con zoom de aumento de 35x. | ||||

Teniendo en cuenta que la probeta presenta algunas irregularidades internas, posiblemente provocadas durante su elaboración, el aditivo reaccionó y terminó por llenar los pequeños huecos del interior de las probetas. Su distribución fue homogénea, sin embargo, la cristalización ocurre exclusivamente en los vacíos de la masa y, por esta razón, en la Figura 8 se formó una región resultante de la acción del aditivo. En el área “curada” no se encuentran concentraciones de agregado menudo, lo que, de acuerdo con los datos presentados por el Japan Concrete Institute en JCI-TC075B (2009), corroboran la idea del efecto cristalizador.

Las Figuras 9 y 10 muestran los resultados obtenidos a través del ensayo de absorción de agua por porosidad y los índices de vacíos realizados de acuerdo con los requisitos de NBR 9778 (ABNT, 2005). Se observa que la presencia del aditivo curador reduce tanto la absorción de agua por porosidad como el índice de vacío de las mezclas.

|

||||

| Figura 9. Resultados de los ensayos de absorción de agua por porosidad o absorción de agua bajo presión (%) en probetas de morteros sumergidos en agua a los 28 días. | ||||

Este ensayo, al ser realizado con probetas bajo presión, identifica la porosidad abierta y cerrada y el índice de vacíos totales de los morteros. Se observa que la mezcla con un contenido del 1% alcanzó los mejores resultados, corroborando que el rango de contenidos indicado por el fabricante es adecuado. Al aumentar la cantidad de aditivo a un valor superior al rango indicado, se observa un nuevo aumento tanto en la porosidad como en el índice de vacíos. Sin embargo, aunque los resultados de los morteros con aditivos son mejores que la mezcla de referencia, la diferencia entre ellos no es significativa, con la mayor reducción de porosidad e índice de huecos en torno al 5,3%.

|

||||

| Figura 10. Resultados de los ensayos de índice de vacíos (%) obtenidos com probetas de mortero sumergidas en agua a los 28 días. | ||||

Las Figuras 11 y 12 muestran los resultados obtenidos en las pruebas para determinar el coeficiente de absorción y capilaridad realizadas según NBR 15259 (ABNT, 2005). La absorción por capilaridad se define por el área de la sección transversal en contacto constante con el agua y que se mide en gramos por centímetro cuadrado. Es visible que la adición del aditivo curador en niveles superiores al 1% reduce considerablemente la absorción por capilaridad de los morteros.

Los valores de capilaridad, dado el resultado presentado en la Figura 11, pueden reducirse en aproximadamente un 20%, atestiguando, nuevamente, el poder de sellado del aditivo. Resultados similares fueron presentados por Takagi, Lima y Helene (2012) y Pazderka y Hájková (2016), ambos con niveles del 2%.

|

||||

| Figura 11. Resultados de los ensayos de absorción de agua por capilaridad (%) de la probeta de mortero en contacto con una capa de agua a nivel constante de 5mm. | ||||

El coeficiente de capilaridad se refiere al coeficiente angular de una línea recta que pasa por los puntos representativos de las lecturas tomadas a los 10 y 90 minutos, siendo calculada restando las masas registradas en estas determinaciones.

Se observa que cuanto mayor sea la cantidad de aditivo empleado en la mezcla, menor será el coeficiente de capilaridad y, por lo tanto, menor será la absorción por capilaridad en una fracción de tiempo. Al igual que en los datos inmediatamente anteriores, la mezcla AA2 presentó el mejor resultado, alcanzando un coeficiente aproximadamente un 37,5% menor que el AR, mientras que AA1 logró una reducción del 12,7% con relación al AR.

|

||||

| Figura 12. Coeficientes de capilaridad (g/dm².min1/2) de los morteros, determinados a partir de lecturas tomadas a los 10 y 90 minutos de ensayo. | ||||

La Figura 13 presenta los resultados respecto a las determinaciones de las expansiones realizadas en las probetas durante los ensayos acelerados de RAA en morteros según NBR 15577-4 (ABNT, 2018). De antemano se aprecia una alta expansión inicial, a los 6 días, en morteros con aditivo cristalizador.

|

||||

| Figura 13. Expansión (%) de las probetas durante los ensayos acelerados de RAA en morteros registrados por un período de 30 días corridos posteriores al moldeo. | ||||

Este resultado señala que los productos alcalinos presentes en la composición del aditivo, descrita en la Tabla 5, pueden haber colaborado para la evolución de las expansiones en la primera semana, considerando que es evidente que la evolución volumétrica inicial crece a medida que el contenido de aditivo también aumenta.

Las diferencias entre las variaciones del mortero son significativas, donde AA2 mostró una expansión inicial, a los 6 días, aproximadamente 1100% mayor que AR, mientras que AA1 registró una variación alrededor de 900% mayor que AR. Sin embargo, transcurrido este período de 6 días, la evolución de las expansiones cesa y las dimensiones de las probetas se estabilizan y, en consecuencia, estos porcentajes disminuyen en función del tiempo y descienden al 500% y 350%, respectivamente.

Las expansiones fueron claramente causadas por el aditivo, ya que el mortero AR mostró valores mucho más bajos. Analizando la composición química del aditivo, se puede señalar que las reacciones pueden haber sido provocadas por el magnesio de su composición, sin embargo para mejores determinaciones es necesario realizar investigaciones con enfoque micro estructural.

Independientemente, se cree que el aditivo tiene un tiempo de activación de aproximadamente una semana, iniciando el sellado de los huecos y poros y controlando las variaciones volumétricas de los morteros desde el momento de estabilización de la expansión.

Es importante señalar que estas lecturas se registraron en muestras prismáticas de mortero de pequeño tamaño. Si se aplica a gran escala, el uso de este aditivo puede requerir cierta atención a los límites establecidos por los fabricantes, para evitar mayores inconvenientes.

Está indicado el uso de productos que inhiban las reacciones álcali-agregado, como los materiales puzolánicos. Estos materiales cohíben las dilataciones iniciales y evitarán la ocurrencia de daños en los componentes del hormigón o mortero en edades tempranas, permitiendo que el aditivo tenga todos sus elementos constituyentes destinados a sellar los poros y vacíos. Sin embargo, el análisis del comportamiento del aditivo junto con materiales puzolánicos, como la sílice activada, debe estudiarse y permanece como sugerencia para futuras investigaciones.

En suma, en cuanto a la clasificación de la reactividad potencial del agregado, considerando los límites establecidos en la NBR 15577-1 (ABNT, 2018), el material resultó ser potencialmente inocuo grado R0, es decir, la expansión de las barras de mortero a 30 días fue inferior al 0,19%. Si bien las diferencias entre las expansiones de mortero son elevadas, el grado de riesgo relacionado con esta clasificación es insignificante y no se hace necesaria ninguna acción de mitigación debida a la RAA, en función del agregado utilizado.

5. Conclusión

Se puede concluir que el aditivo cristalizador utilizado en esta investigación, con respecto a la inhibición de la reacción álcali-agregado no cooperó en los primeros días. Por el contrario, la presencia de productos alcalinos en su composición incrementó el porcentaje de expansiones iniciales hasta el momento en que el aditivo reaccionó con los productos de hidratación del cemento. Frente a esto, el uso de materiales inhibidores de RAA, como las puzolanas, está indicado en paralelo con aditivos curadores de composición química similar.

Sin embargo, su uso resultó ser bastante satisfactorio cuando se trata de desempeño mecánico, absorción de agua e índice de vacíos en niveles de 1% y 2% de aditivo. El empleo del aditivo resultó en un incremento de la resistencia a la compresión, flexión y tracción, además de una reducción del índice de vacíos y la absorción por porosidad. Sin embargo, su mayor activo radica en la importante reducción del coeficiente y absorción por capilaridad, presentándose como un producto indicado para elementos que están en constante contacto con el agua, como embalses y sistemas de saneamiento básico.

References

Associação Brasileira De Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2009 ). NBR 9778: Argamassa e concreto endurecidos - Determinação da absorção de água por imersão - Índice de vazios e massa específica. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2016 ). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 13278: Argamassa para assentamento de paredes e revestimento de paredes e tetos - Determinação da densidade de massa e do teor de ar incorporado. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 13279: Argamassa para assentamento e revestimento de paredes e tetos - Determinação da resistência à tração na flexão e à compressão. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 15259: Argamassas para assentamento e revestimento de paredes e tetos - Determinação da absorção de água por capilaridade e do coeficiente de capilaridade. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 15577-1: Agregados - Reatividade álcali-agregado Parte 1: Guia para avaliação de reatividade potencial e medidas preventivas para uso de agregados com concreto. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 15577-4: Agregados - Reatividade álcali-agregado Parte 4: Determinação da expansão em barras de argamassa pelo método acelerado. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro.

Cadersa, A. S., Zephir, D. (2014), Effect of Penetron Admix on the Properties of concrete.University Of Mauritius Research Journal, v. 20, Réduit.

Couto, T. A. (2008). Reação Álcali-Agregado: estudo do fenômeno em rochas silicosas. 2008. 191 p. Dissertação de Mestrado em Engenharia Civil, Escola de Engenharia Civil, Universidade Federal de Goiás, Goiânia.

García-Vera, V. E., Tenza-Abril, A. J., Saval, J. M., Lanzón, M. (2019). Influence of Crystalline Admixtures on the Short-Term Behaviour of Mortars Exposed to Sulphuric Acid. Materials, v. 12, n. 82, p. 16. https://doi.org/10.3390/ma12010082

Japan Concrete Institute, JCI - TC075B. (2009). State-of-the-art report of the JCI Technical committee TC-075B: Autogenous healing in cementitious materials. In: 4º International Conference on Construction: Performance, Innovations and Structural Implications, ConMat'09. Nagoya, Japan.

Junior, A. B., Ferro, I. P. (2016). Reação álcali-agregado: um breve estudo da ocorrência nos blocos da ponte Paulo Guerra - Recife/PE. In: Congresso Brasileiro de Patologia das Construções (CBPAT). Anais... Belém: ALCONPAT.

162 Moreira, M. M. (2016). Efeito do aditivo redutor de permeabilidade em concretos com diferentes tipos de cimento Portland - Contribuição aos processos de autocicatrização. f. Dissertação de Mestrado em Estruturas e Construção Civil, Departamento de Engenharia Civil e Ambiental, Universidade de Brasília, DF.

Pazderka, J., Hájková, E. (2016). Crystalline admixtures and their effect on selected properties of concrete. Acta Plytechnica, n. 56, p. 306-311. https://doi.org/10.14311/AP.2016.56.0306

Penetron (2018). Penetron Admix. Lorena, Penetron.

Roig-Flores, M., Moscato, S., Serna, P., Ferrara, L. (2015). Self-healing capability of concrete with crystalline admixtures in different environments. Construction And Building Materials, v. 86, p. 1-11. http://dx.doi.org/10.1016/j.conbuildmat.2015.03.091.

109 Rolim, P. H. B. (2010). Reação álcali-agregado: avaliação do método químico de ensaio. f. Dissertação de Mestrado, Faculdade de Engenharia Civil, Universidade Federal de Santa Catarina, Florianópolis.

241 Silva, P. N. (2007).Reação álcali-agregado nas usinas hidrelétricas do complexo Paulo Afonso/CHESF.: Influência da Reação nas Propriedades do Concreto. 2007. f. Dissertação de Mestrado, Faculdade de Engenharia Civil, Universidade de São Paulo, São Paulo.

Takagi, E. M., Lima, M. G., Helene, P. R. L. (2012). Contribuição para estudo do efeito da autocicatrização em concretos ativado por catalisadores cristalinos em estruturas de túneis submetidas à exposição contínua de água. In: Congresso Brasileiro de Túneis e Estruturas Subterrâneas, 3, Anais... São Paulo: Seminário Internacional “South American Tunnelling”.