| Pesquisa Básica | https://doi.org/10.21041/ra.v11i1.461 |

Efeitos do uso de aditivos cristalizantes na reação álcali-agregado e absorção das argamassas

Effects of the use of crystallizing admixtures on mortar alkali-aggregate reactions and absorption

Efectos del uso de aditivos cristalizantes en la reacción de álcali-agregado y la absorción de morteros

H. T. P.

Vilela1

*

![]() , M. G. Teixeira1

, M. G. Teixeira1

![]() , T. F. Campos2

, T. F. Campos2

![]()

1 Faculdade de Engenharia Civil, Universidade de Rio Verde (UniRV), Rio Verde - GO, Brasil.

2 Professor Mestre, Faculdade de Engenharia Civil, Universidade de Rio Verde (UniRV), Rio Verde - GO, Brasil..

*Contact author: hygorengcivil@outlook.com

Recepção: 18 de março de 2020.

Aceitação: 23 de outubro de 2020.

Publicação: 01 de janeiro de 2021.

| Citar como: Vilela, H. T. P., Teixeira Filho, M. G., Campos Neto, T. F. (2021), "Efeitos do uso de aditivos cristalizantes na reação álcali-agregado e absorção das argamassas", Revista ALCONPAT, 11 (1), pp. 1 – 17, DOI: https://doi.org/10.21041/ra.v11i1.461. |

Resumo

Este artigo tem como objetivo avaliar a eficácia do uso de diferentes teores de aditivo cristalizante na prevenção da reação álcali-agregado em argamassas. A análise foi realizada por meio de ensaios de expansão de barras de argamassa pelo método acelerado em paralelo com ensaios de desempenho mecânico, capilaridade, porosidade e índice de vazios. Observou-se que a presença de produtos alcalinos na composição do aditivo aumentou significativamente as expansões iniciais dentro da primeira semana. No que se refere aos resultados de desempenho mecânico, absorção de água e vazios, o produto se mostrou satisfatório, melhorando as propriedades das argamassas. De modo geral, os resultados atestam a eficácia do aditivo na selagem de vazios e poros, mas não na inibição da reação álcali-agregado.

Palavras-chave:

reação álcali-agregado,

aditivo cristalizante,

argamassas.

Abstract

This article aims to evaluate the effectiveness of using different levels of crystallizing admixture in preventing the alkali-aggregate reaction in mortars. The analysis was carried out by means of expansion tests of mortar bars by the accelerated method in parallel with mechanical performance, capillarity, porosity and void index tests. The presence of alkaline products in the admixture composition significantly increased initial expansions within the first week. Regarding the mechanical performance, water absorption and void results, the product was satisfactory, improving mortar properties. In general, the results attest to the effectiveness of the admixture in sealing voids and pores, but not in inhibiting the alkali-aggregate reaction.

Keywords:

alkali-aggregate reaction,

crystallizing admixture,

mortars.

Resumen

El artículo tiene como objetivo evaluar la efectividad del uso de diferentes niveles de aditivo cristalizante para prevenir la reacción álcali-agregado en morteros. El análisis se realizó mediante ensayos de expansión de barras de mortero por el método acelerado en paralelo con ensayos de resistencia mecánica, capilaridad, porosidad y porcentaje de vacíos. Se observó que la presencia de productos alcalinos en la composición del aditivo aumentó significativamente las expansiones iniciales dentro de la primera semana. En lo que se refiere a los resultados de resistencia mecánica, absorción de agua y vacíos, el producto fue satisfactorio, mejorando las propiedades de los morteros. En general, los resultados dan fe de la eficacia del aditivo para sellar vacíos y poros, pero no para inhibir la reacción álcali-agregado.

Palabras clave:

reacción álcali-agregado,

aditivo cristalizante,

morteros.

1. Introdução

Nos últimos anos, importantes avanços nos estudos de durabilidade dos materiais de construção têm sido realizados. Tais estudos permitem identificar o padrão de comportamento dos materiais perante sua interação com meio onde estão inseridos, além de determinar outros aspectos fundamentais, como o cumprimento da vida útil dos projetos e das edificações.

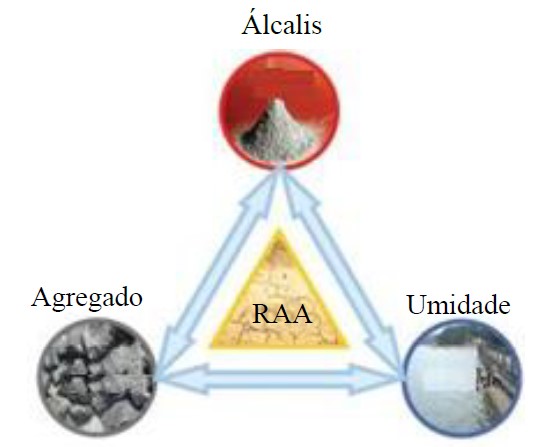

Os concretos e argamassas se configuram como os materiais mais utilizados na indústria da construção e, dentre seus vários tipos de degradação, pode-se elencar a reação álcali-agregado (RAA). De modo geral, esta é uma manifestação patológica relacionada às propriedades mineralógicas e químico-físicas, cujo resultado da combinação dessas três categorias é um efeito expansivo prejudicial. Trata-se de um fenômeno de alto grau de complexidade, sendo essencial evitar a sua ocorrência (Junior e Ferro, 2016).

A RAA é um dos fenômenos patológicos que mais agridem estruturas de composição cimentícia e um dos mais relevantes quando o assunto se volta para a durabilidade. Em síntese, pode ser definida como reações químicas entre alguns componentes do agregado com os hidróxidos alcalinos presentes dentro dos poros da matriz cimentícia. Essas reações não possuem tempo preestabelecido para seu surgimento, haja vista que estão vinculadas a diversos fatores, como quantidade de álcalis na matriz suscetíveis à reação; temperatura e umidade ambiente; reatividade do agregado; e, por fim, natureza do material, conforme Figura 1 (Silva, 2007).

Figura 1.

Fatores condicionantes do fenômeno (Couto, 2008).

Definições mais precisas podem ser feitas por meio da distinção dos diferentes tipos de RAA. A reação álcali-carbonato (RAC) é proveniente da reação dos hidróxidos alcalinos do cimento Portland ou outras fontes e agregados constituídos de rochas calcárias dolomíticas argilosas. Ao passo que, a reação álcali-sílica (RAS) se funda na reação dos produtos de hidratação do cimento Portland e agregados com matéria siliciosa em sua composição (ABNT NBR 15577-1, 2018). Para esta pesquisa, a RAS foi abordada como RAA de modo geral.

O cimento possui uma boa influência na ocorrência dessa manifestação, pois, quando hidratado, libera na matriz álcalis que ficam acessíveis através dos poros. A RAA pode ocorrer também, devido a minerais alcalinos dos agregados, de pozolanas presentes na composição do cimento e até mesmo produtos presentes na água utilizada (Rolim, 2010).

Outro fator de grande influência é a umidade que, por sua vez, pode estar relacionada a duas funções nas reações deletérias, sendo: ionizando e transportando íons alcalinos e hidroxila ao longo dos poros da matriz cimentícia; e podendo ser absorvida por produtos da própria RAA. Desse modo, o gel de silício alcalino se expande na presença da água, o que pode levar ao surgimento de fissuras. Portanto, para componentes de edificações que estão em contato frequente com umidade exige-se maior cuidado de prevenção da RAA (Couto, 2008).

Sabe-se que a porosidade dos concretos e argamassas é um fator determinante da resistência química do material. Aditivos cristalizantes, também chamados de cicatrizantes, são amplamente utilizados em componentes que estão em contato com frequente com água, como reservatórios, sistemas de esgoto e estações de tratamento de água. Esses produtos são materiais hidrofílico que reagem facilmente na presença de água, gerando uma estrutura cristalina por meio da cristalização do carbonato de cálcio. Como consequência, é esperado que sua aplicação resulte no aumento da densidade do material e redução da absorção de água, visto que os cristais precipitados da sua reação são insolúveis. Além disso, proporciona aumento do teor de silicato de cálcio hidratado na matriz, garantindo melhor desempenho mecânico dos materiais cimentícios (Roig-Flores et al., 2015).

Diante do exposto, este artigo tem como objetivo avaliar a eficácia do uso de diferentes teores de aditivo cristalizante na prevenção da reação álcali-agregado em argamassas. Essa análise foi realizada por meio de ensaios de absorção por capilaridade e porosidade, determinação da expansão de barras de argamassa pelo método acelerado e desempenho mecânico das amostras.

2. Materiais

2.1. Cimento

Utilizou-se o cimento CPV-ARI, devido à sua pureza, evitando qualquer tipo de alteração no resultado da reatividade do agregado. É um dos cimentos mais propensos à ocorrência da RAA devido ao seu menor teor de escória e menor finura nos compostos. As propriedades físicas do cimento utilizado estão apresentadas na Tabela 1 atendendo especificações da NBR 16697 (ABNT, 2018).

| Tabela 1. Resultados dos ensaios de caracterização física do cimento Portland. | ||||||||||||||

| Características de ensaio | Norma de referência | Especificação de norma | Resultado | Unidade de medida | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Resíduo na peneira #200 | ABNT NBR 11579:2012 | ≤ 6,0 | 5,4 | % | ||||||||||

| Massa específica | ABNT NBR 16605:2017 | Não aplicável | 3,0 | g/cm3 | ||||||||||

2.2. Agregado miúdo

Os agregados miúdos foram utilizados conforme referência a Tabela 2, atendendo às quantidades ideais de cada fração. Para que fosse possível atender a esta relação foi necessário utilizar dois agregados miúdos distintos, que estão a um raio de aproximadamente 170 km de Rio Verde - GO.

| Tabela 2. Granulometria requerida do material para ensaio de RAA. | ||||||||||||||

| Peneira com abertura de malha (ABNT NBR NM ISO 3310-1) | Quantidade de material em massa | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Passante | Retido | % | G | |||||||||||

| 4,75 mm | 2,36 mm | 10 | 99,0 | |||||||||||

| 2,36 mm | 1,18 mm | 25 | 247,5 | |||||||||||

| 1,18 mm | 600 μm | 25 | 247,5 | |||||||||||

| 600 μm | 300 μm | 25 | 247,5 | |||||||||||

| 300 μm | 150 μm | 15 | 148,5 | |||||||||||

| ABNT NBR 15577-4 (2018) | ||||||||||||||

Para garantir o cumprimento dos dados da Tabela 2 foram realizados ensaios de massa específica, massa unitária e granulometria conforme ABNT NBR NM 52:2003, ABNT NBR NM 45:2006 e ABNT NBR NM 248:2009, respectivamente. Os resultados obtidos estão apresentados na Tabela 3.

| Tabela 3. Resultados dos ensaios de caracterização do agregado miúdo. | ||||||||||||||

| Agregado | Massa específica | Massa unitária | Módulo de finura | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Areia fina | 2.630 kg/m3 | 1.513 kg/m3 | 1.42 | |||||||||||

| Areia grossa | 2.621 kg/m3 | 1.579 kg/m3 | 2.54 | |||||||||||

2.3. Aditivo

O teor do aditivo cristalizante foi definido em função da massa de cimento das argamassas, sendo que a fabricante indica teores de 0,8% a 1,2%. Cardesa e Zephir (2014) utilizaram teores de 0,8%, 2,0% e 3,0% e Takagi et.al. (2012) utilizaram 2,5%. Ambos grupos de pesquisadores obtiveram resultados satisfatórios no que tange à cristalização e impermeabilização das misturas, sendo assim, para esta pesquisa foram adotados os teores de 1% e 2%. As Tabelas 4 e 5 apresentam os dados do aditivo fornecidos pela própria fabricante.

| Tabela 4. Características do aditivo cristalizante disponibilizadas na ficha técnica acessível pelo site da fabricante. | ||||||||||||||

| Característica | Valores Correspondentes | Unidades de medida | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| PH | 10 – 13 | % | ||||||||||||

| Ponto de fusão | 1000 | °C | ||||||||||||

| Aspecto Massa específica | Sólido em pó cinza 1,1 | -g/cm3 | ||||||||||||

| Odor e limite de odor | Característico de cimento | - | ||||||||||||

| Penetron Admix (2018) | ||||||||||||||

| Tabela 5. Composição química do aditivo disponibilizada pela fabricante. | ||||||||||||||

| Nome Químico | CAS N° | % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cimento Portland | 65997-15-1 | 65 to 80 | ||||||||||||

| CTS-15-1* | Segredo Industrial | 10 to 30 | ||||||||||||

| CTS-15-2* | Segredo Industrial | 5 to 10 | ||||||||||||

| Hidróxido de cálcio e magnésio (CaMg(OH)4) | 39445-23-3 | 1.5 to 6 | ||||||||||||

| Óxido de hidróxido de magnésio e cálcio (Ca(Mg(OH)2O) | 58398-71-3 | 1.5 to 6 | ||||||||||||

| Hidróxido de cálcio | 1305-62-0 | 1 to 2 | ||||||||||||

| * Segredo Industrial - A porcentagem exata (concentração) da composição foi retida como secreto industrial. | ||||||||||||||

| Penetron Admix (2018) | ||||||||||||||

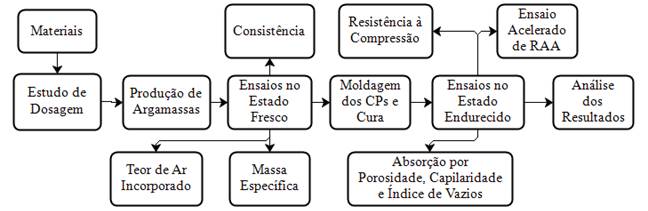

3. Métodos

O método de investigação seguiu a fluxograma de etapas apresentado na Figura 2. Todas as etapas descritas a seguir têm por finalidade atender aos requisitos da NBR 15577-4 (ABNT, 2018).

Figura 2..

Estrutura metodológica da pesquisa.

3.1. Determinação do traço

Para a determinação da expansão da argamassa pelo método acelerado, o traço é composto por uma parte de cimento, 2,25 partes de agregado e relação água/cimento (a/c) de 0,47. Para a moldagem de três barras de argamassa, cuja massa específica do agregado (d) seja maior ou igual a 2,45 g/cm³, deve-se adotar as frações de 440 gramas de cimento e 990 gramas de agregado.

A realização dos ensaios seguiu conforme Figura 2, os traços foram definidos de acordo com a Tabela 6, sendo uma mistura referência (AR) sem aditivo e duas misturas (AA1 e AA2) como teores de 1% e 2% de aditivo cristalizante. Durante a produção das misturas, o aditivo foi previamente diluído na água de amassamento, conforme especificado pela fabricante.

| Tabela 6. Traços unitários das argamassas estudadas. | ||||||||||||||

| Traço | Cimento | Areia | Água | Aditivo Cristalizante | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AR | 1 | 2,25 | 0,47 | - | ||||||||||

| AA1 | 1 | 2,25 | 0,47 | 0,01 | ||||||||||

| AA2 | 1 | 2,25 | 0,47 | 0,02 | ||||||||||

| Fuente | ||||||||||||||

3.2. Ensaios no estado fresco

Os ensaios de massa específica e teor de ar incorporado das argamassas foi realizado conforme NBR 13278 (ABNT, 2005). Para a determinação do teor de ar incorporado utilizaram-se dos resultados da massa especifica obtida através da relação das massas teórica e estimada.

A consistência das misturas foi avaliada dentro das recomendações da NBR 13276 (ABNT, 2016).

3.3. Moldagem dos corpos de prova e cura

Os corpos de prova cilíndicos e os corpos de prova prismáticos foram moldados em concordâncias com as NBR 7215 (ABNT, 2019) e NBR 13729 (ABNT, 2005), respectivamente. Os corpos de prova prismáticos com dimensões de 30x25x285mm para avaliação da expansão foram moldados consoante à NBR 15577-4 (ABNT, 2018), em duas camadas adensadas com 20 golpes em cada.

Para o ensaio acelerado de RAA são necessárias ao menos três barras de argamassa para cada agregado utilizado. As barras passaram por uma cura em câmara úmida a 23°C, por um período de 24 horas, com suas faces protegidas de respingos. Após esse período, as argamassas foram removidas das fôrmas e colocadas em banho termorregulador na solução de hidróxido de sódio. Esta última etapa é parte integrante do procedimento de ensaio no estado endurecido.

3.4. Ensaios no estado endurecido

Conforme estabelecido na NBR 15577-4 (ABNT, 2018), os moldes de argamassa passaram por um período de 30 dias imersos em solução de NaOH (hidróxido de sódio - 1,0 N), conforme apresentado na Figura 3. Durante esse período foram realizadas oito leituras das dimensões dos corpos de prova, sendo obrigatoriamente uma aos 16 dias e outra aos 30 dias após a moldagem.

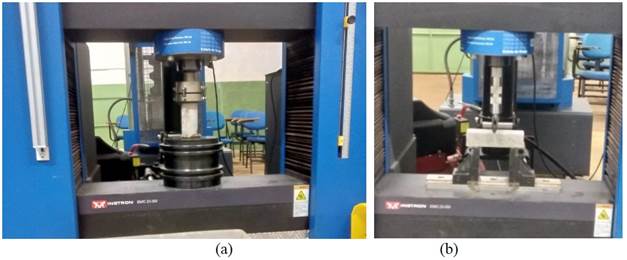

O ensaio de resistência à compressão foi executado com os corpos de prova cilíndricos segundo procedimento estabelecido na NBR 7215 (ABNT, 2019) e o ensaio de resistência a tração na flexão foi realizado conforme NBR 13279 (ABNT, 2005), utilizando-se os corpos de prova prismáticos, ambos em prensa hidráulica, registrados na Figura 4.

Os ensaios de absorção por capilaridade - em gramas por centímetros quadrados - e índices de vazios e absorção por porosidade - ambos em porcentagem - foram realizados de acordo com as NBR 15259 (ABNT, 2005) e NBR 9778 (ABNT, 2005), respectivamente. Esses ensaios foram executados com o intuito de avaliar o efeito cristalizante do aditivo e relacioná-lo ao possível retardamento da RAA nas argamassas.

|

||||

| Figura 3. Corpos de prova imersos em solução de NaOH para realização dos ensaios de expansão. | ||||

|

||||

| Figura 4. Ensaio de resistência à compressão (a) e ensaio de resistência à tração na flexão (b) aos 28 dias dos corpos de prova de argamassa. | ||||

3.5. Análise de resultados

Todos os dados pertinentes ao ensaio acelerado de RAA foram analisados e comparados seguindo as tabelas fornecidas pela NBR 15577-1 (ABNT, 2018), onde são determinados a reatividade potencial do agregado, o grau de risco de ocorrência, as consequências e classificação de reatividade (Figura 5). Os demais ensaios supracitados foram executados visando ampliar e complementar a abordagem dos efeitos do aditivo no desempenho e comportamento das argamassas.

|

||||

| Figura 5. Procedimento para determinação do grau de reatividade do agregado conforme estabelecido na NBR 15577-1 (ABNT, 2018). | ||||

4. Resultados e discussões

4.1. Ensaios no estado fresco

A Tabela 7 apresenta os resultados dos ensaios realizados com as misturas no estado fresco. É possível notar que o aditivo cicatrizante tem efeitos na argamassa no estado fresco, onde à medida em que o teor de aditivo aumenta, a massa específica e o espalhamento aumentam, e o teor de ar incorporado reduz.

| Tabela 7. Resultados de massa específica, espalhamento e teor de ar incorporado das argamassas avaliados no estado fresco. | ||||||||||||||

| Traço | Massa Específica | Espalhamento | Teor de ar incorporado | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AR | 2216.87 kg/m3 | 267 mm | 1.05 % | |||||||||||

| AA1 | 2226.51 kg/m3 | 278 mm | 0.34 % | |||||||||||

| AA2 | 2228.92 kg/m3 | 283 mm | 0.09 % | |||||||||||

As misturas registraram aumentos não expressivos de massa específica que, por sua vez, pode ser explicado pela finura do aditivo utilizado. Os grãos mais finos do aditivo preenchem os vazios intersticiais e elevam a coesão das misturas em até 0,5%.

Embora o aditivo seja muito similar ao cimento, o espalhamento não diminuiu, pelo contrário, foi observado um aumento na fluidez. Isso se deve aos diferentes produtos químicos presentes na mistura, que podem atuar como um plastificante redutor de água. Esse aumento de espalhamento indica que o aditivo pode reduzir a relação água/cimento para uma determinada consistência, conforme também constatado por Cardesa e Zephir (2014). Alguns pesquisadores, como Moreira (2016) e Takagi, Lima e Helene (2012) identificaram perda de consistência com o uso de aditivos semelhantes, entretanto não o mesmo produto desta pesquisa. Fabricantes podem utilizar diferentes produtos químicos na produção de aditivos cristalizantes e, no caso do produto estudado neste artigo, a consistência foi melhorada.

No que diz respeito ao teor de ar incorporado, assim como na massa específica, a finura do material é responsável por reduzir o teor de ar com o aumento da quantidade de aditivo na mistura. Essa redução no estado fresco pode colaborar para reduções do índice de vazios, capilaridade e porosidade das misturas endurecidas.

4.2 Ensaios no estado endurecido

Como resultados foram obtidos os dados apresentados nas Figuras 6 a 13. A Figura 6 apresenta os resultados referentes à resistência à compressão das argamassas ensaiadas. Nota-se que a à medida em que o teor de aditivo é aumentado, a resistência à compressão também cresce, pois a mistura AA2 obteve o melhor desempenho, seguida pela AA1 e AR, respectivamente.

|

||||

| Figura 6. Resultados de resistência à compressão (MPa) das argamassas aos 7 e 28 dias. | ||||

Esse comportamento é semelhante ao observado por Takagi, Lima e Helene (2012); Cardesa e Zephir (2014); e, García-Vera, Tenza-Abril, Saval e Lanzón (2019). Em todas as pesquisas constatou-se que, com teores iguais ou superiores a 1% de aditivos cristalizantes sob a massa do cimento, a resistência à compressão em concretos e argamassas cresce quando comparadas a misturas sem aditivo.

Aos sete dias é possível observar uma aproximação dos resultados de resistência das três misturas. Isso se deve ao curto período de tempo decorrido desde a produção das argamassas para reação do aditivo, visto que sua reatividade é dependente das reações de hidratação do cimento. Entretanto, aos 28 dias, já é notório o ganho de resistência das misturas com aditivo em relação à mistura referência. A argamassa AA2 atingiu uma resistência 24,9% superior à AR, enquanto que a AA1 alcançou um valor em torno de 17,5% superior à AR. Como nenhuma informação entre as misturas foi alterada além do uso do aditivo, o ganho de resistência se deve à utilização do mesmo.

A Figura 7 apresenta os resultados referentes aos ensaios de resistência à tração na flexão, onde, assim como nas resistências à compressão, constata-se o ganho de desempenho com o uso do produto cristalizante. Novamente, a mistura AA2 alcançou o melhor resultado, atingindo um valor aproximadamente 12,8% superior À AR, enquanto a AA1 apresentou uma resistência 11,3% mais alta que a referência.

|

||||

| Figura 7. Resultados de resistência à tração na flexão (MPa) das argamassas aos 28 dias. | ||||

O ganho de resistência à tração na flexão das argamassas com aditivo pode ser explicado pela ação cristalizante do produto que resulta em maiores áreas de seção transversal maciça, aumentando assim, a capacidade portante do material. Esse ganho de resistência à tração, msemo que não expressivo, também foi constatado por Moreira (2016) em misturas com 0,8% de aditivo cristalizante.

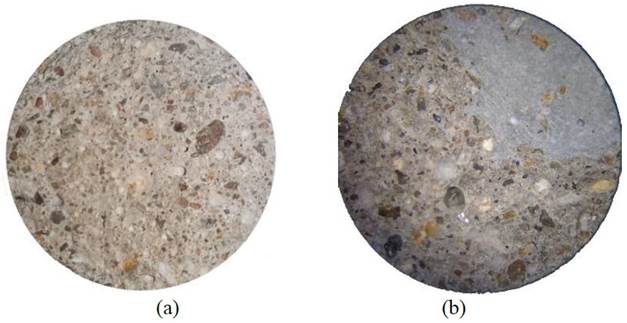

De acordo com a fabricante do aditivo, o material é capaz de preencher fissuras e vazios de até 0,5mm. A Figura 8 registra imagens microscópicas com zoom de ampliação de 35x das seções transversais dos corpos de prova sem (Figura 8a) e com aditivo (Figura 8b). Na Figura 8b é possível visualizar uma parcela de material com coloração distinta do padrão sem aditivo, o que permite afimar o poder cicatrizante do produto químico.

|

||||

| Figura 8. Imagem microscópica da seção transversal do corpo de prova sem aditivo (a) e com 2% de aditivo (b), ambos após o rompimento aos 28 dias. Imagens com zoom de ampliação de 35x. | ||||

Tendo em vista que o corpo de prova apresenta algumas irregularidades internas, possivelmente causadas durante sua produção, o aditivo reagiu e acabou por preencher os pequenos vazios no interior dos corpos de prova. Na área “cicatrizada” não são boservadas concentrações de agregado miúdo que, em consoância com dados apresentados pelo Japan Concrete Institute no JCI-TC075B (2009), afirmam a ideia do efeito cristalizante.

As Figuras 9 e 10 apresentam os resultados obtidos através do ensaio de absorção de água por porosidade e índices de vazios realizados conforme requisitos da NBR 9778 (ABNT , 2005). Percebe-se que a presença do aditivo cicatrizante reduz tanto a absorção de água por porosidade quanto o índice de vazios das misturas.

|

||||

| Figura 9. Resultados absorção de água por porosidade ou absorção de água sob pressão (%) em corpos de prova de argamassa imersos em água aos 28 dias. | ||||

Esse ensaio, por ser realizado com corpos de prova sob pressão, identifica a porosidade aberta e fechada e o índice de vazios total das argamassas. Nota-se que a mistura com teor de 1% alcançou atingiu os melhores resultados, atestando que a faixa de teores indicada pela fabricante é adequada. Ao aumentar o teor de aditivo para valor superior à faixa indicada, observa-se um novo aumento tanto na porosidade quanto no índice de vazios. Entretanto, mesmo que os resultados das argamassas com aditivo sejam melhores que a mistura referência, a diferença entre elas não é expressiva, sendo a maior redução na porosidade e no índice de vazios em torno de 5,3%.

|

||||

| Figura 10. Resultados índice de vazios (%) obtidos com corpos de prova de argamassa imersos em água aos 28 dias. | ||||

As Figuras 11 e 12 apresentam os resultados obtidos nos ensaios de determinação da absorção e coeficiente de capilaridade realizados conforme NBR 15259 (ABNT, 2005). A absorção por capilaridade é definida pela área de seção transversal em contato constante com água sendo mensurada em gramas por centímetro quadrado. É visível que a adição do aditivo cicatrizante em teores superiores a 1% reduzem consideravelmente a absorção por capilaridade das argamassas.

Os valores de capilaridade, diante do resultado apresentado na Figura 11, podem reduzir em aproximadamente 20%, atestando, novamente, o poder selante do aditivo. Resultados semelhantes foram apresentados por Takagi, Lima e Helene (2012) e Pazderka e Hájková (2016), ambos com teores de 2%.

|

||||

| Figura 11. Resultados de absorção de água por capilaridade (%) em face do corpo de prova de argamassa em contato com água em nível constante de 5mm. | ||||

O coeficiente de capilaridade refere-se ao coeficiente angular da reta que passa pelos pontos representativos das leituras realizadas aos 10 e 90 minutos, sendo calculado pela subtração entre as massas registradas nessas determinações.

Observa-se que, quanto maior o teor de aditivo utilizado na mistura, menor será o coeficiente de capilaridade e, portanto, menor ser a absorção por capilaridade por fração de tempo. Assim como nos dados imediatamente anteriores, a mistura AA2 apresentou o melhor resultado, chegando a apresentar um coeficiente cerca de 37,5% inferior à AR, enquanto que a AA1 chegou a atingir uma redução de 12,7% em relação à AR.

|

||||

| Figura 12. Coeficientes de capilaridade (g/dm².min1/2) das argamassas, determinados com leituras realizadas aos 10 e aos 90 minutos de ensaio. | ||||

A Figura 13 apresenta os resultados referentes às determinações das expansões realizadas nos corpos de prova durante os ensaios acelerados de RAA em argamassas conforme a NBR 15577-4 (ABNT, 2018). De antemão pode-se constatar uma elevada expansão inicial, aos 6 dias, nas argamassas com aditivo cristalizante.

|

||||

| Figura 13. Expansão (%) dos corpos de prova durante os ensaios acelerados de RAA em argamassas registradas por um período de 30 dias corridos após a moldagem | ||||

Esse resultado faz notar que os produtos alcalinos presentes na composição do aditivo, descritos na Tabela 5, podem ter corroborado para a evolução de expansões na primeira semana, haja vista que fica evidente que a evolução volumétrica inicial cresce à medida em que o teor de aditivo também cresce.

As diferenças entre as variações das argamassas são expressivas, onde a AA2 apresentou uma expansão inicial, aos 6 dias, cerca de 1100% superior à AR, enquanto a AA1 registrou uma variação por volta de 900% superior à AR. Entretanto, após esse período de 6 dias, a evolução das expansões cessam e as dimensões dos corpos de prova estabilizam e, consequentemente, essas porcentagens reduzem em função do tempo e caem para 500% e 350%, respectivamente.

As expansões foram claramente causadas pela aditivo, pois a argamassa AR apresentou valores bastante inferiores. Analisando a composição química do aditivo, é possível salientar que as reações possam ter sido causadas pelo magnésio de sua composição, entretanto para melhores determinações é preciso que sejam realizadas pesquisas com enfoque microestrutural

Independente disso, acredita-se que o aditivo possua um tempo de ativação de aproximadamente uma semana, iniciando a selagem dos vazios e poros e controlando as variações volumétricas das argamassas a partir do momento de estabilização das expansões.

É importante frisar que essas leituras foram registradas em corpos de prova prismáticos de argamassa de pequenas dimensões. Caso seja aplicado em grande escala, o uso desse aditivo pode exigir certa atenção para os limites estabelecidos pelas fabricantes, a fim de evitar maiores transtornos.

É indicado o uso de produtos inibidores de reação álcali-agregado, como por exemplo, materiais pozolânicos. Esses materiais inibirão as expansões iniciais e evitaram o surgimento de danos aos componentes de concreto ou argamassa nas primeiras idades, permitindo que o aditivo tenha todos seus elementos constituintes destinados à selagem dos poros e vazios. No entanto, a análise do comportamento do aditivo em conjunto com materiais pozolânicos, como sílica ativa, deve ser estudado e fica como sugestão para pesquisas futuras.

Por fim, no que tange à classificação da reatividade potencial do agregado, considerando os limites estabelecidos na NBR 15577-1 (ABNT, 2018), o material se mostrou como potencialmente inócuo grau R0, isto é, a expansão das barras de argamassa aos 30 dias foi inferior a 0,19%. Ainda que as diferenças entre as expansões das argamassas sejam elevadas, o grau de risco referente a esta classificação é desprezível, não se fazendo necessária nenhuma ação de mitigação devida à RAA em função do agregado utilizado.

5. Conclusão

Pode-se concluir que o aditivo cristalizante utilizado nessa pesquisa, no que se refere à inibição da reação álcali-agreagado não colaborou nos primeiros dias. Pelo contrário, a presença de produtos alcalinos na sua composição elevou a porcentagem de expansões iniciais até o momento de inicio da reação do aditivo com os produtos de hidratação do cimento. Diante disso, é indicado o uso de materiais inibidores de RAA, como pozolanas, em paralelo aos aditivos cicatrizantes de composição química semelhante.

Não obstante, seu uso mostrou-se bastante satisfatório ao tratar de desempenho mecânico, absorção de água e índice de vazios em teores de 1% e 2% de aditivo. Sua utilização resultou em ganhos de resistência à compressão e tração na flexão, além de redução no índice de vazios e absorção por porosidade. Entretanto seu maior trunfo se encontra na redução significativa de coeficiente e absorção por capilaridade, mostrando-se um produto indicado para elementos que estão em constante contato com água, como reservatórios e sistemas de saneamento básico.

References

Associação Brasileira De Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2009 ). NBR 9778: Argamassa e concreto endurecidos - Determinação da absorção de água por imersão - Índice de vazios e massa específica. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2016 ). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 13278: Argamassa para assentamento de paredes e revestimento de paredes e tetos - Determinação da densidade de massa e do teor de ar incorporado. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 13279: Argamassa para assentamento e revestimento de paredes e tetos - Determinação da resistência à tração na flexão e à compressão. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2005 ). NBR 15259: Argamassas para assentamento e revestimento de paredes e tetos - Determinação da absorção de água por capilaridade e do coeficiente de capilaridade. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 15577-1: Agregados - Reatividade álcali-agregado Parte 1: Guia para avaliação de reatividade potencial e medidas preventivas para uso de agregados com concreto. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 15577-4: Agregados - Reatividade álcali-agregado Parte 4: Determinação da expansão em barras de argamassa pelo método acelerado. Rio de Janeiro.

Associação Brasileira De Normas Técnicas. ( 2018 ). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro.

Cadersa, A. S., Zephir, D. (2014), Effect of Penetron Admix on the Properties of concrete.University Of Mauritius Research Journal, v. 20, Réduit.

Couto, T. A. (2008). Reação Álcali-Agregado: estudo do fenômeno em rochas silicosas. 2008. 191 p. Dissertação de Mestrado em Engenharia Civil, Escola de Engenharia Civil, Universidade Federal de Goiás, Goiânia.

García-Vera, V. E., Tenza-Abril, A. J., Saval, J. M., Lanzón, M. (2019). Influence of Crystalline Admixtures on the Short-Term Behaviour of Mortars Exposed to Sulphuric Acid. Materials, v. 12, n. 82, p. 16. https://doi.org/10.3390/ma12010082

Japan Concrete Institute, JCI - TC075B. (2009). State-of-the-art report of the JCI Technical committee TC-075B: Autogenous healing in cementitious materials. In: 4º International Conference on Construction: Performance, Innovations and Structural Implications, ConMat'09. Nagoya, Japan.

Junior, A. B., Ferro, I. P. (2016). Reação álcali-agregado: um breve estudo da ocorrência nos blocos da ponte Paulo Guerra - Recife/PE. In: Congresso Brasileiro de Patologia das Construções (CBPAT). Anais... Belém: ALCONPAT.

162 Moreira, M. M. (2016). Efeito do aditivo redutor de permeabilidade em concretos com diferentes tipos de cimento Portland - Contribuição aos processos de autocicatrização. f. Dissertação de Mestrado em Estruturas e Construção Civil, Departamento de Engenharia Civil e Ambiental, Universidade de Brasília, DF.

Pazderka, J., Hájková, E. (2016). Crystalline admixtures and their effect on selected properties of concrete. Acta Plytechnica, n. 56, p. 306-311. https://doi.org/10.14311/AP.2016.56.0306

Penetron (2018). Penetron Admix. Lorena, Penetron.

Roig-Flores, M., Moscato, S., Serna, P., Ferrara, L. (2015). Self-healing capability of concrete with crystalline admixtures in different environments. Construction And Building Materials, v. 86, p. 1-11. http://dx.doi.org/10.1016/j.conbuildmat.2015.03.091.

109 Rolim, P. H. B. (2010). Reação álcali-agregado: avaliação do método químico de ensaio. f. Dissertação de Mestrado, Faculdade de Engenharia Civil, Universidade Federal de Santa Catarina, Florianópolis.

241 Silva, P. N. (2007).Reação álcali-agregado nas usinas hidrelétricas do complexo Paulo Afonso/CHESF.: Influência da Reação nas Propriedades do Concreto. 2007. f. Dissertação de Mestrado, Faculdade de Engenharia Civil, Universidade de São Paulo, São Paulo.

Takagi, E. M., Lima, M. G., Helene, P. R. L. (2012). Contribuição para estudo do efeito da autocicatrização em concretos ativado por catalisadores cristalinos em estruturas de túneis submetidas à exposição contínua de água. In: Congresso Brasileiro de Túneis e Estruturas Subterrâneas, 3, Anais... São Paulo: Seminário Internacional “South American Tunnelling”.