| Investigación Básica | https://doi.org/10.21041/ra.v10i1.430 |

Desempeño de recubrimientos protectores contra incendios en elementos de hormigón armado sometidos a altas temperaturas

Performance of fire protective coatings in reinforced concrete elements submitted to high temperatures

Desempenho de revestimentos contrafogo em elementos de concreto armado submetidos a temperaturas elevadas

C.

Britez1

*

, V. P. Silva2

, M. Carvalho3

, P. Helene4

![]()

1 Pesquisador de Pós-Doutorado na Escola Politécnica da USP, Britez Consultoria, São Paulo, Brasil..

2 Professor da Escola Politécnica da USP, São Paulo, Brasil..

3 Universidade Presbiteriana Mackenzie, São Paulo, Brasil..

4 Professor Titular da Escola Politécnica da USP, PhD Engenharia, São Paulo, Brasil..

* Autor de Contacto: britez.consultoria@gmail.com

Recepción:

29

de

julio

de

2019.

Aceptación:

11

de

diciembre

de

2019.

Publicación: 30 de diciembre de 2019

| Citar como: Britez, C., Silva, V. P., Carvalho, M., Helene, P. (2020), "Desempeño de recubrimientos protectores contra incendios en elementos de hormigón armado sometidos a altas temperaturas.", Revista ALCONPAT, 10 (1), pp. 79 – 96, DOI: https://doi.org/10.21041/ra.v10i1.430 |

RESUMEN

El objetivo de este artículo es comparar diferentes sistemas de revestimiento resistentes al fuego aplicados a elementos de concreto armado de un año de edad y 1,5 cm de recubrimiento de concreto, y evaluar el desempeño de estos sistemas mediante inspección visual y verificación de la evolución de las temperaturas internas después de simulaciones de incendio bajo la curva ISO 834, utilizando termopares por 120 minutos. Los resultados mostraron correlaciones muy cercanas con la literatura para recubrimientos de mortero a base de cemento, así como particularidades sobre revestimientos de yeso y la posibilidad de utilizar pinturas intumescentes como protección pasiva en elementos de hormigón armado.

Palabras clave:

fuego,

revestimiento contra incendios,

hormigón,

protección pasiva,

programa experimental

ABSTRACT

This article aims to compare different fire-resistant coating systems to 1.5 cm cover and one-year-old reinforced concrete elements for evaluating the performance of these systems by visual inspection and verification of internal temperature evolution after standard fire simulations under the ISO 834 curve by using thermocouples for a time of 120 minutes. The results showed very close correlations with the literature for cement-based mortar coatings, as well as other particularities about plaster coatings and the possibility of using intumescent paints as passive protection in reinforced concrete elements.

Keywords:

fire,

fire protection coating,

concrete,

passive fire protection,

experimental tests

RESUMO

Este artigo visa comparar diferentes sistemas de revestimento contrafogo aderidos a elementos de concreto armado, com um ano de idade e cobrimento de 1,5 cm, e avaliar o desempenho desses sistemas por inspeção visual e verificação da evolução das temperaturas internas após simulações de incêndio padrão sob a curva ISO 834, com uso de termopares, por um tempo de 120 minutos. Os resultados demonstraram correlações bem próximas às da literatura consagrada para revestimentos em argamassa base cimento, bem como outras particularidades sobre revestimentos em gesso e ainda a possibilidade do uso de tintas intumescentes como proteção passiva em elementos de concreto armado.

Palavras-chave:

incêndio,

revestimento contrafogo,

concreto,

proteção passiva,

programa experimental

1. IntroducciÓn y revisiÓn de la literatura

Actualmente, es complejo recomendar el uso de recubrimientos de protección pasiva de estructuras de concreto al menos dos situaciones: en trabajos de modernización, donde la cubierta de concreto del edificio existente no es gruesa de acuerdo con los requisitos de las regulaciones vigentes en Brasil y en el extranjero para un determinado TRRF (tiempo requerido de resistencia al fuego); así como justificar la compensación del espesor del recubrimiento (bajo la acción del fuego) en elementos de concretos con fallas constructivas o errores de diseño (relacionados con espesor insuficiente) en trabajos y obras "nuevos", en construcción, en teoría, con las normas actuales. ABNT NBR 15200: 2012 no presenta alternativas claras a los casos excepcionales de incumplimiento, debido a una cobertura más delgada que las tabuladas, excepto, por supuesto, la reducción automática del TRRF, que ni siempre es factible pues puede no atender a ABNT NBR 14432: 2001 e instrucciones técnicas del Departamento Nacional de Bomberos.

En este contexto, el objeto de investigación de este artículo científico abordará los recubrimientos ignífugos permitidos por ABNT NBR 15200: 2012, pero también examinará otras soluciones, como pinturas intumescentes, para ampliar las opciones de morteros de cemento y recubrimientos de yeso (que deberían ser probado experimentalmente), para su uso en situaciones tales como trabajos de modernización o restauración estructural o por incumplimiento, que, por su naturaleza, pueden tener muchas limitaciones, incluidas las arquitectónicas.

Debido a su comportamiento al fuego que es muy similar al del hormigón, el uso de revestimientos de mortero a base de cemento como protección pasiva está bien establecido en el campo técnico. Sin embargo, a pesar de la estandarización actual (ABNT NBR 15200: 2012) que condiciona el uso de revestimientos de yeso, vermiculita y fibra para la realización de una prueba experimental que demuestre su eficiencia, existen históricos de recomendación y uso de estos materiales desde los años 80 (Landi, 1986; Almeida, 1984).

La vieja ABNT NBR 5627: 1980, actualmente cancelada, básicamente afirmaba que si hubiera un revestimiento de mortero de cal y arena adherido a la estructura, sería posible reducir 10 mm de recubrimiento de concreto por cada 15 mm de espesor de este revestimiento (eficiencia de 67%) y, si estuvieran revestidas con yeso (enlucidas), se usaron fibras de asbesto o mortero de vermiculita, se podrían reducir 10 mm de cubierta de concreto por cada 4 mm de este recubrimiento (250% de eficiencia).

Malhotra (1982) señala que la roca gipsita se calcina a aproximadamente 150°C para producir yeso (CaSO4.1 / 2H20), que cuando se mezcla con agua vuelve a convertirse en la roca original. Se puede usar mezclado con arena, cal o agregados ligeros como perlita o vermiculita. En exposición a altas temperaturas, cambia al hemidrato entre 100 ° C y 140 ° C y libera una cantidad significativa de humedad, que a su vez absorbe una cantidad significativa de calor. Entre 400 ° C y 500 ° C, el hemidrato se calcina y se convierte en una anhidrita insoluble.

Además, Alexander (1982) señala que la resistencia al fuego del yeso puede atribuirse a varias razones. Los cristales de yeso contienen 50% de agua en volumen y aproximadamente 21% en masa. A temperaturas elevadas, las estructuras revestidas de yeso permanecen intactas a aproximadamente 100 ° C a 140 ° C hasta que el yeso se transforma en hemidrato; y la temperatura no excede los 250 ° C hasta que se completa la deshidratación formando sulfato de calcio anhidro. Este comportamiento tiene ventajas como, por ejemplo, la eliminación del choque térmico, la prevención de la descomposición prematura del hormigón o la expansión térmica excesiva. Limita aún más la expansión de la estructura recubierta al restringir su aumento de temperatura y, por lo tanto, aumentar el tiempo de resistencia al fuego.

Con respecto a las pinturas intumescentes, existen numerosas investigaciones sobre estructuras de acero, donde este sistema de recubrimiento se usa ampliamente como recubrimiento ignífugo (Silva; Bilotta; Nigro, 2017; Atefi; Nadjai; Ali, 2017; Ogrin; Saje; Hozjan, 2017; Lucherini; Maluk, 2017), pero no hay muchos registros en artículos científicos sobre la aplicación en estructuras de hormigón. En este contexto, en el programa experimental cubierto en este artículo, el producto empleado es una pintura acrílica a base de agua, similar en apariencia a las pinturas convencionales. Cuando entra en contacto con temperaturas superiores a 200 ° C, comienza el hinchamiento, lo que resulta en la expansión de la capa protectora hasta 60 veces el espesor seco original del material, promoviendo la protección térmica del sustrato de concreto hasta temperaturas del orden de 1000 ° C.

2. Programa experimental

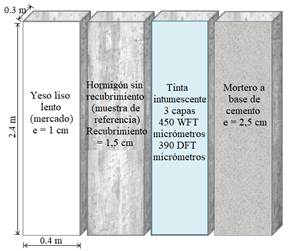

Se realizaron dos eventos de prueba con cuatro elementos de hormigón cada uno, de un año de edad y 25 MPa de fck, bajo la curva estándar de fuego ISO 834 durante un tiempo de 120 minutos (2 h) en el Laboratorio de Seguridad contra Incendios y Explosiones (LSFEx) del IPT (Instituto de Investigación Tecnológica), ubicado en la Ciudad Universitaria, en Rua Almeida Prado, 532, Butantã, São Paulo. La evaluación se realizó durante y después de la prueba mediante inspección visual (análisis de grado / intensidad de desconchado) y con referencia a un elemento no revestido. Cada elemento estructural de substrato tenía 2,40 m de alto, 30 cm de profundidad y 40 cm de ancho.

Además, se analizaron (principalmente) la capacidad protectora del revestimiento y su aislamiento por la evolución de las temperaturas dentro del elemento de hormigón, que se controló mediante siete termopares por elemento (un total de 28 termopares por prueba), instalados estratégicamente en la masa de concreto (por elemento, seis estaban dentro de la masa de concreto y uno afuera, para medir la capacidad de aislamiento de temperatura), como se muestra en las Figuras 1 y 2.

|

||||

| Figura 1. Elementos y sus recubrimientos probados en los dos eventos de simulación de incendio (evento 1 a la izquierda y evento 2 a la derecha). | ||||

Figura 2.

Detalle de la ubicación del termopar para ambas pruebas.

En total, se probaron cinco tipos de recubrimientos ignífugos: yeso simple popular de mercado; yeso liso formulado (ambos aplicados a mano), mortero a base de cemento industrializado ordinario (preparado en el sitio), pintura intumescente y yeso proyectado (aplicado con la ayuda de equipos industriales de proyección). El yeso liso lento del mercado, el yeso formulado y el yeso proyectado tienen diferentes composiciones químicas, como se discutirá a continuación, según su origen.

2.1 Detalles de construcción de elementos y aplicación de sistemas de recubrimiento

En septiembre de 2017 se realizó el montaje del encofrado y el refuerzo [estribos armados con ganchos, según Kodur (2005)], la instalación de termopares, además de la construcción de los elementos de hormigón dentro del cobertizo provisto por IPT, en São Paulo. Se usó un hormigón con cemento tipo CP II-E-40, arena fina natural de cuarzo, arena de grava y grava de piedra caliza. El agua se ajustó a 175 l / m3 y se usó un aditivo plastificante / reductor de agua para una consistencia de 20 ± 3 cm medida mediante prueba de asentamiento.

Según lo planeado, solo un camión mezclador de hormigón estuvo involucrado en el hormigonado de los ocho elementos, sin dejar espacio para la variación del material de hormigón al analizar los resultados de las pruebas experimentales de simulación de incendios. Las ocho muestras (sustrato), por lo tanto, se construyeron en las mismas condiciones y con los mismos lotes de materiales (encofrado, hormigón, refuerzo y termopares). El evento de hormigonado fue controlado y las muestras fueron moldeadas y probadas para obtener resistencias a la compresión de 20.2 MPa (7 días) y 25.6 MPa (28 días), respectivamente. Los valores obtenidos fueron compatibles con los fck 25 MPa, referidos a probetas cilíndricas, previstos para la edad de 28 días.

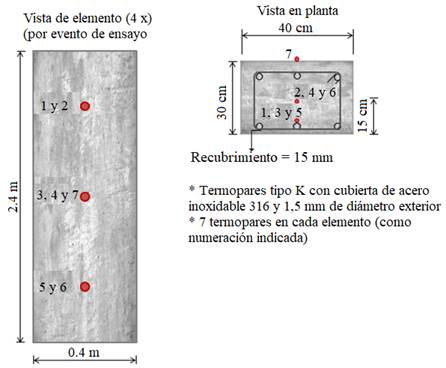

Después de la construcción de los ocho elementos, se aguardó un período de 6 (seis) meses de madurez del hormigón (grado de hidratación) para la aplicación de los sistemas de revestimiento ignífugos (preparación de base (sustrato) y capa de revestimiento propiamente dicha) en los elementos construidos. Durante estos seis meses, los elementos se almacenaron dentro del cobertizo y aún se protegieron con una lona de plástico no adherente, solo para evitar la impregnación de la suciedad de la superficie u otros tipos de daños o incluso vandalismo. En marzo de 2018, según lo planeado, se aplicaron todos los recubrimientos de protección pasiva contra incendios.

En los cuatro elementos relacionados con el primer evento de prueba, se aplicaron tres tipos de recubrimiento (en uno de ellos, el de referencia, no se aplicó recubrimiento): yeso formulado tipo M30, de aplicación manual; Yeso proyectado tipo P80, para ser aplicado utilizando la máquina de proyección tipo M280; y mortero industrializado de uso general base cemento, aplicado manualmente.

En los cuatro elementos relacionados con el segundo evento de prueba, también se aplicaron tres tipos de revestimiento (como en el primer evento, en uno de los elementos, la referencia, no se aplicó ningún revestimiento): yeso popular de mercado (aplicado a mano); pintura intumescente, tipo CKC-333; y mortero industrializado de uso general base cemento, aplicado a mano.

Tanto el yeso formulado, cuanto el proyectado y el lento de mercado se aplicaron con un grosor de 1,0 cm. La pintura intumescente se aplicó en tres capas que suman un espesor húmedo de 540 micrómetros, término conocido internacionalmente como WFT (espesor de película húmeda), que corresponde a 390 micrómetros de espesor seco, término conocido como DFT (espesor de película seca).

Las capas de revestimiento de mortero se aplicaron aproximadamente 15 días después de la preparación del puente de adherencia base cemento/arena, siguiendo los plazos que comúnmente se producen en el sitio.

Desde marzo de 2018 hasta finales de agosto de 2018, los elementos se mantuvieron descubiertos dentro del cobertizo de IPT para promover la suficiente madurez y grado de hidratación de los recubrimientos, como en una situación de trabajo normal, como se muestra en la Figura 3.

|

||||

| Figura 3. Detalle de elementos terminados con todos los recubrimientos aplicados, excepto las dos muestras de referencia. | ||||

2.2 Detalles de las pruebas de simulación de incendios

Las pruebas de simulación de incendios reales se realizaron en el horno del Laboratorio de Seguridad contra Incendios y Explosiones del Instituto de Investigación Tecnológica de São Paulo (IPT-SP), un centro de excelencia en esa tecnología en Brasil y una referencia en este tipo de pruebas. Las dimensiones son compatibles con el programa térmico planificado. El horno utilizado en el programa experimental tiene un sistema con cinco quemadores de gas natural, dispuestos en ambas paredes laterales y posicionados para que no haya un encuentro frontal entre ellos.

2.2.1 Primer evento de ensayo (evento 1)

Los cuatro elementos del primer evento de prueba se ensayaron al mismo tiempo, se descargaron y básicamente se expusieron a una cara de fuego (la cara más grande de 40 cm de ancho y 2,40 m de altura) para evaluar la influencia del recubrimiento sin ninguna interferencia, lo que también proporcionó que la cara posterior (donde se instalaron los termopares) permaneció libremente accesible durante la prueba de simulación de fuego. Antes de la prueba, después de 11 meses de la construcción de los elementos, nuevamente se rompieron las muestras de control con una resistencia a la compresión de 30.4 MPa. El 30 de agosto de 2018 tuvo lugar el primer evento de simulación de incendios bajo la curva ISO 834 durante un tiempo de 120 minutos. La Tabla 1 indica los valores de temperatura máxima y promedio ocurridos en los termopares ubicados en el refuerzo, en cada una de las muestras, a los 120 minutos de la prueba.

| Tabla 1. Temperaturas del termopar posicionadas en refuerzo junto al espesor de recubrimiento de 15 mm, después de 120 minutos de prueba. | ||||||||||

| Elemento | Temperaturas (ºC) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Máxima (termopar indicado) | Promedio (termopares 1, 3 e 5) | |||||||||

| Referencia (sin recubrimiento) | 553 (termopar 1) | 543 | ||||||||

| Recubierto con mortero industrializado a base de cemento (25 mm) | 198 (termopar 3) | 195 | ||||||||

| Recubierto con yeso formulado (10 mm) | 206 (termopar) | 186 | ||||||||

| Recubierto con yeso proyectado (10 mm) | 283 (termopar) | 231 | ||||||||

24 horas después del final de la prueba, se abrió el horno para la inspección visual de los elementos. Se observó desprendimiento de la superficie distribuido uniformemente en la cara expuesta al fuego del elemento de referencia, pero sin exposición del refuerzo de acero. En los otros elementos se verificó el desprendimiento parcial de los recubrimientos, pero ninguno daño superficial al concreto de las caras expuestas al fuego, como se muestra en la Figura 4.

La muestra de yeso formulada todavía tenía un recubrimiento restante al abrir el horno (sin integridad y sin adhesión), equivalente al 46% del área total del elemento expuesto al fuego. Para la muestra de mortero de cemento, este número fue del 41%. Limpiando cuidadosamente los elementos con el uso de un martillo, se descubrió que los revestimientos restantes de yeso y mortero eran completamente friables y la parte restante se desplazaba casi espontáneamente, sin embargo, el puente de adherencia de base cemento estaban intactos.

En particular, la muestra recubierta con el yeso proyectado todavía tenía yeso adherido (en el 100% de la muestra), parcialmente intacta y con poco sonido cavo. Sin embargo, no hubo integridad suficiente para una prueba de extracción mediante métodos convencionales, ya que la muestra podría eliminarse fácilmente mediante raspado mecánico. En otras palabras, la capa restante funcionaba solo como una capa de sacrificio (barrera física) y con poca adherencia. Utilizando un calibrador digital, se verificó que había una delaminación del yeso proyectado con un grosor del orden de 5 mm y el grosor restante en la muestra de concreto del orden de 6 mm (desviación de 1 mm del revestimiento previsto original de 10 mm).

A su vez, la muestra de referencia no recubierta también llamó la atención debido a la pequeña cantidad y profundidad de desprendimiento. El desprendimiento correspondió a un área del orden del 19% de la muestra original a una profundidad típica (máxima) de aproximadamente 6 mm (medida en varios puntos). En otras palabras, incluso en el elemento de referencia sin recubrimiento, no hubo exposición del refuerzo de acero que estaba a 15 mm de profundidad. De hecho, no hubo exposición del refuerzo a ningún elemento probado en este primer evento.

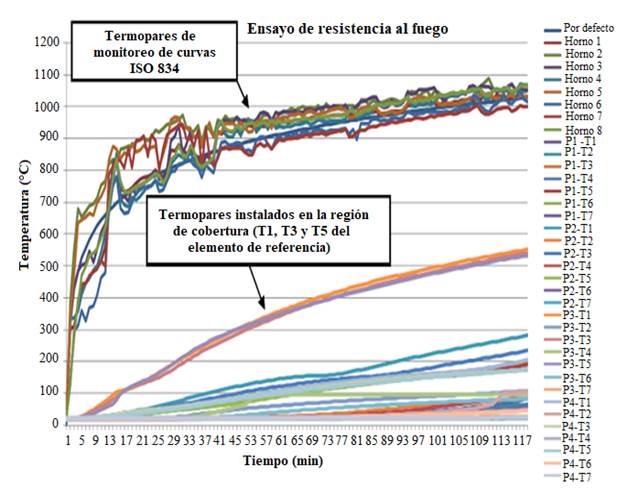

La evolución de la temperatura obtenida dentro de las muestras confirmó el análisis visual y cualitativo de las prestaciones de los recubrimientos ignífugos. Como se observa en la Figura 5, la distribución de calor fue uniforme dentro de la muestra, de acuerdo con la profundidad de cada termopar. También se observa que los tres termopares de muestra de referencia en la región de cobertura difieren mucho del resto.

|

||||

| Figura 5. Temperaturas obtenidas dentro del horno y dentro de los elementos del evento 1. | ||||

2.2.2 Segundo evento de ensayo (evento 2)

El 5 de septiembre de 2018 tuvo lugar el segundo evento de simulación de incendios, bajo la curva ISO 834 por un tiempo de 120 minutos. Después de 53 minutos de prueba, ya se observó el desprendimiento de todo el revestimiento de yeso popular de mercado, bastante diferente del que ocurrió en el primer evento de prueba. Además, a los 6 minutos de prueba, la pintura intumescente comenzó a actuar. Durante este período, también empezó haber pequeños desprendimientos del elemento de referencia, sin recubrimiento. A los 20 minutos, la pintura intumescente tenía un aspecto de "elemento al rojo vivo" de color más oscuro y pequeñas manchas incandescentes, como se muestra en la Figura 6. La Tabla 2 muestra los valores de temperatura máxima y promedio de los termopares ubicados en el refuerzo en cada una de las muestras a 120 min.

| Tabla 2. Temperaturas del termopar posicionadas en el refuerzo, 15 mm, a los 120 minutos de prueba. | ||||||||||

| Elemento | Temperatures (ºC) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Máxima (termopar indicado) | Promedio (termopares 1, 3 e 5) | |||||||||

| Referencia (sin recubrimiento) | 557 (termopar 3) | 533 | ||||||||

| Recubierto con mortero industrializado a base de cemento (25 mm) | 255 (termopar 3) | 241 | ||||||||

| Recubrimiento de tinta intumescente (540 micrómetros WFT / 390 micrómetros DFT) | 386 (termopar 5) | 359 | ||||||||

| Revestimiento de yeso popular de mercado (10 mm) | 559 (termopar 1) | 487 | ||||||||

24 horas después del final de la prueba, se abrió el horno para la inspección visual de los elementos. Se observó desprendimiento superficial distribuido uniformemente en la cara expuesta al fuego del elemento de referencia, pero sin exposición del refuerzo de acero.

En el elemento recubierto de yeso lento de mercado, se observó un gran desprendimiento en la parte superior, o sea, cerca de 100% del desprendimiento del recubrimiento de yeso.

En el elemento recubierto con mortero base cemento, se notó la presencia de toda la rugosidad del puente de adherencia base cemento y el desprendimiento de prácticamente todo el recubrimiento de mortero.

Finalmente, en el elemento recubierto con pintura intumescente, no hubo ningún desprendimiento de la superficie de concreto del elemento ni exposición del refuerzo de acero, como se muestra en la Figura 7.

Con una cuidadosa investigación superficial de los elementos, con el uso de un martillo, se notó que, en la muestra recubierta con yeso lento de mercado, además de la gran exfoliación, con la exposición del refuerzo de acero, había una capa friable sin resistencia. En la muestra de referencia, el material superficial restante también era friable en toda el área de la muestra (región del recubrimiento). Sin embargo, el puente de adhesión del elemento recubierto con mortero y la superficie de hormigón del elemento recubierto con pintura intumescente estaban intactos.

En resumen, el hormigón estaba completamente intacto y preservado en el caso de revestimiento con mortero y con pintura intumescente, sin mostrar señales de un material friable y sin refuerzo de acero expuesto.

El área con desprendimiento (spalling) en el elemento recubierto de yeso lento de mercado fue de aproximadamente el 20% del área total, recordando que el área restante era friable en toda la superficie, muy similar a la muestra de referencia, incluso en problemas de profundidad, lo que sugiere que el revestimiento de yeso del mercado se deslizó mucho antes de lo observado en el evento 1 y no protegió el concreto del sustrato.

Además, de todos los refuerzos de esa cara de fuego expuesta, se verificó que solo el 6% estaba realmente expuesto. En particular, la muestra recubierta de pintura intumescente protegió bien el elemento de hormigón, sin indicación de descamación. La superficie estaba tan completa y bien terminada que, si estaba muy limpia, difícilmente podría decirse que había sido sometida a una prueba de simulación de fuego.

Con el uso de un parquímetro digital, se encontró que hubo un desprendimiento superficial severo en la muestra de yeso lento de mercado, en profundidades de 19 mm a 27 mm (máximo) en un área de aproximadamente el 20% del área total de la muestra (60 cm x 30 cm), como se muestra en la Figura 7. La parte friable restante, a su vez, tenía un grosor del orden de 2 mm a 3 mm (Figura 7), que era más pequeño que las muestras de referencia de ambos eventos, como se observará a continuación.

A su vez, la muestra de referencia también llamó la atención por la pequeña cantidad y profundidad de spalling. El desprendimiento correspondió a un área del orden del 40% de la muestra original en una profundidad típica (máxima) de aproximadamente 7,5 mm (medida en varios puntos), aunque la muestra tenía el 100% del área de exposición al fuego friable en esta misma profundidad. En otras palabras, no hubo exposición del refuerzo de acero (con un recubrimiento de 15 mm). De hecho, solo hubo exposición de refuerzo en el revestimiento de yeso lento de mercado, en el segundo evento de prueba (con prestaciones inferior a la muestra de referencia). También se midió la expansión de la pintura intumescente restante en la muestra a lo largo de toda su área expuesta al fuego. En este caso, no tenía adherencia y se quitó fácilmente con una espátula (manualmente). Desde el área raspada, fue posible medir con un calibrador una capacidad de expansión de 110 mm a 112 mm, que corresponde al orden de 30 veces el espesor original aplicado de 390 micrómetros en seco (DFT), de acuerdo con las especificaciones del fabricante.

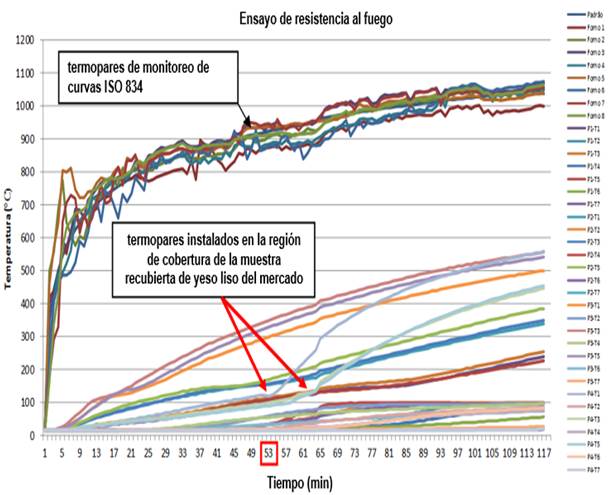

La evolución de las temperaturas obtenidas dentro de las muestras también confirmó los análisis visuales y cualitativos del rendimiento de los recubrimientos ignífugos. Como se observa en la Figura 8, la distribución de calor fue uniforme dentro de la muestra de acuerdo con la profundidad de cada termopar. También se observó un aumento sustancial de la temperatura en los tres termopares de la muestra de referencia en el momento del desprendimiento, así como en los tres del revestimiento de yeso lento de mercado, desde 53 minutos (resaltado en rojo), donde probablemente La exfoliación total del revestimiento lleva consigo parte del hormigón adherido y expone el refuerzo. Este comportamiento difiere mucho del exhibido por el resto de los termopares.

|

||||

| Figura 8. Temperaturas obtenidas dentro del horno y dentro de los elementos del evento 2. | ||||

Aunque el refuerzo en los termopares 3 y 5 no se expone al fuego por astillamiento, en estas condiciones (después del astillado), durante un período de aproximadamente 65 minutos, debido a la conductividad térmica del acero, la temperatura del refuerzo se mide en estos puntos fue solo un 20% más bajo que en la región expuesta. Se esperaba que fuera un 66% más bajo en comparación con el primer evento de prueba que involucra yeso liso, donde no hubo desprendimiento.

3. DiscusiÓn de los resultados e ensayos complementares

En general, se puede afirmar que todos los elementos, excepto la muestra de yeso lento de mercado, que se analizó por separado mediante exámenes complementarios, presentaran buenas prestaciones cuando se expusieron al fuego durante 120 minutos (2 h), con el hormigón prácticamente manteniendo su integridad original en los elementos recubiertos y con daños de menos de 7,5 mm de profundidad de desprendimiento en las muestras de referencia, para un recubrimiento de apenas 15 mm (sin exponer el refuerzo).

En las muestras de referencia, sin revestimientos, a pesar de un desprendimiento del orden de 19% al 40% del área total, para muestras del primer y segundo evento respectivamente, después de la inspección del martillo de percusión, se puede afirmar con seguridad que el 100% del área la exposición al fuego fue completamente friable a la misma profundidad, es decir, en términos de integridad, el orden de 6 mm de profundidad de daño podría considerarse en la muestra de referencia del primer evento y el orden de 7,5 mm del segundo evento. Estos valores se consideran irrelevantes para la prueba de 2 h bajo la curva ISO 834 y demuestra la gran capacidad de protección del hormigón mismo con pequeños espesores de recubrimiento.

Además, con respecto a las temperaturas medidas (en las muestras de referencia), existe una gran similitud entre los dos eventos de prueba, como se puede ver en las Figuras 5 y 8 (diferencia máxima de 10°C). En este caso, en el promedio de los dos eventos de prueba, se puede afirmar que 15 mm de espesor de cubierta de concreto fue suficiente para registrar una temperatura por debajo de 550°C (en promedio 538°C), para una temperatura de casi 1000 ° C en el horno dentro de los 120 minutos de la prueba. Es decir, el recubrimiento de 15 mm aisló una temperatura del orden de 450ºC, como se expone en Tabla 3. Además, la temperatura en la barra de acero (región de cobertura) no superó los 550ºC en las muestras de referencia. Se cree que esta imagen favorable se debe en gran medida a la edad, la geometría y el tamaño de la sección transversal de los elementos de hormigón armado y las disposiciones constructivas del refuerzo.

| Tabla 3. Comparación de la eficiencia de cada tipo de revestimiento para aislar la temperatura promedio en los termopares 1, 3 y 5, colocados en la armadura (región del recubrimiento, 15 mm), a los 120 minutos de prueba (con respecto al elemento de referencia) | ||||||||||

| Evento de ensayo | Elemento en comparación | Temperatura promedio (ºC) | Diferencia | Aislamiento | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Evento 1 | Referencia | 543 | 348 | 64% | ||||||

| Revestido con mortero industrializado a base de cemento (25 mm) | 195 | |||||||||

| Referencia | 543 | 357 | 66% | |||||||

| Revestido con yeso formulado (10 mm) | 186 | |||||||||

| Referencia | 543 | 312 | 57% | |||||||

| Revestido con yeso proyectado (10 mm) | 231 | |||||||||

| Evento 2 | Referencia | 533 | 292 | 55% | ||||||

| Revestido con mortero industrializado a base de cemento (25 mm) | 421 | |||||||||

| Referencia | 533 | 174 | 33% | |||||||

| Revestidto con tinta intumescente (540 micrómetros WFT / 390 micrómetros DFT) | 359 | |||||||||

| Referencia | 533 | 46 | 9% | |||||||

| Revestido con yeso lento de mercado (10 mm) | 487 | |||||||||

Específicamente sobre los revestimientos de mortero base cemento, se observa que, estos se desprenderán parcialmente del substrato de concreto. Pero eso no se pasó con el puente de adherencia de base cemento que ha permanecido adherente al sustrato de concreto, proporcionando un hormigón absolutamente intacto en ambas muestras recubiertas con este sistema.

En este contexto, el revestimiento de mortero de 2.5 cm de grosor funcionó bien como una capa de sacrificio durante los dos eventos de prueba. Las temperaturas medidas dentro de la muestra corroboran estas consideraciones. Los gráficos de las Figuras 5 y 8 muestran una linealidad en la evolución de los valores de temperatura medidos, que corresponde a una transmisión de calor sin interferencia, es decir, sin desprendimiento durante el evento de prueba.

El comportamiento anómalo, por ejemplo, una tasa de crecimiento de temperatura pico o discontinua, podría indicar uno desprendimiento localizado o incluso una exposición de refuerzo (lo que aumentaría en gran medida los valores de temperatura medidos, con una tasa de calentamiento mucho más rápida en comparación con diferencia significativa en la conductividad térmica de estos dos materiales).

En el caso de la pintura intumescente, se puede ver que ingresó rápidamente a la hinchazón en los primeros minutos del evento de prueba, lo que se espera porque la acción de este tipo de reacción química expansiva comienza a aproximadamente 200°C (la curva ISO 834 alcanza el 550°C en los primeros cinco minutos). Lo sorprendente en este caso es que solo el grosor de la aplicación de 390 micrómetros (tres capas / DFT) fue suficiente para garantizar la integridad completa del elemento estructural y preservar completamente la superficie de la muestra original. A pesar de la impresión de "elemento al rojo vivo" y señales de incandescencia, hubo zero daño al 100% del área expuesta al fuego, aunque con temperaturas internas medidas superiores a las registradas en el recubrimiento de mortero, por ejemplo.

Lo que atrajo la atención y motivó otras pruebas y exámenes químicos complementares, fueron los análisis de las muestras recubiertas de yeso. En el primer evento, el yeso formulado conservaba por completo la integridad del elemento de hormigón. En este caso, se supone que se produjo el mismo efecto de los recubrimientos de mortero, es decir, se aflojó bien al final o incluso después del final de la prueba, durante el enfriamiento natural, proporcionando un concreto absolutamente intacto en la muestra recubierta con este sistema. En este contexto, solo 1.0 cm de espesor de revestimiento del yeso liso formulado funcionó bien como una capa de sacrificio.

A su vez, en este mismo evento, el yeso proyectado presentó una delaminación del orden del 50% de su espesor, de acuerdo con los hallazgos del artículo anterior. Esto también conservó en gran medida la integridad de la muestra de hormigón, que todavía estaba protegida por aproximadamente 6 mm de yeso. Por otro lado, este yeso remanente tenía poca adhesión y tenía un sonido hueco cuando se sometió a pruebas de percusión con martillo de acero. Esto lleva a creer, incluso a partir de las temperaturas internas, que la delaminación realmente ocurrió durante la prueba de simulación de incendio (de las inspecciones realizadas dentro de los 30 a 40 minutos posteriores al inicio de la prueba).

Es decir, durante un período de 80 a 90 minutos de prueba, este elemento estuvo protegido solo por 6 mm de espesor de yeso proyectado. Es interesante comparar estas consideraciones con los valores de temperatura registrados. A pesar del espesor restante del yeso después de completar la prueba, las temperaturas internas fueron ligeramente más altas en comparación con la muestra de yeso formulada sin problemas, lo que sugiere que incluso hubo una delaminación durante la prueba y que un espesor más pequeño funcionó como una capa de sacrificio (por un período de 80 a 90 minutos al final de la prueba).

A los 120 minutos de prueba, se registró un promedio de 231°C en el elemento recubierto de yeso proyectado, aproximadamente un 25% más en comparación con el yeso formulado (186°C a 120 minutos). Recuerde que son materiales de la misma naturaleza, que incluyen una composición química, mineralógica y térmica muy similar, que corrobora la delaminación anterior en el yeso proyectado (tal vez debido al método de aplicación) y la preservación del yeso formulado durante todo el primer evento de prueba (desprendimiento solo después del enfriamiento del horno).

Específicamente sobre el revestimiento de yeso lento de mercado aplicado en el segundo evento de prueba, con los mismos procedimientos que el yeso formulado del primer evento, se observa que hubo una diferencia significativa en los resultados obtenidos, representada por un desprendimiento significativo severo) de concreto, incluso con exposición de refuerzo. Se observó que esta era la única muestra donde había exposición de refuerzo, de los ocho probados en los dos eventos de prueba distintos. El desprendimiento observado fue de un área aproximada de 60 cm x 30 cm, con una profundidad máxima de 27 mm, que fue suficiente para exponer el refuerzo, con una cubierta de 15 mm. Sin embargo, del área total de la armadura expuesta, solo el 6% estuvo realmente expuesto.

Basado en las temperaturas monitoreadas, se cree que la mayor proporción de desprendimiento de ese revestimiento ocurrió entre 40 y 50 minutos del evento, ya que el comportamiento de la evolución de la temperatura interna del termopar en la región cambió drásticamente desde aproximadamente 55 minutos El comportamiento de hasta 55 minutos fue muy similar al de las primeras muestras de yeso del evento de prueba. A partir de ese momento, hubo un cambio repentino en la velocidad de calentamiento interno, registrado principalmente por el termopar 1 y más tarde en los otros termopares, lo que nos lleva a creer que el desplazamiento ya había ocurrido, con exposición al refuerzo y un cambio en los registros, debido a conductividad térmica del acero (la primera línea de termopar se unió al refuerzo longitudinal). La temperatura promedio medida en los tres termopares fue de 487ºC, con un máximo de 559ºC, es decir, prácticamente la misma temperatura que las muestras de referencia, que presentaron picos de 553ºC y 557ºC en los dos eventos de prueba, respectivamente.

Como todo estudio experimental, fue diseñado para tener la menor cantidad posible de variables [elementos construidos en la misma oportunidad, con el mismo concreto, procedimientos y trabajo; mismo profesional que aplica los recubrimientos de yeso realizados (formulado y lento popular de mercado, independientemente de su origen) en los elementos, pruebas de simulación de incendio en las mismas condiciones, etc.)], se asumió que el agente causal del comportamiento anómalo podría ser de hecho, se relaciona exclusivamente con el material aplicado (yeso lento de mercado). Dicho esto, se decidió elaborar y llevar a cabo un plan de pruebas y exámenes químicos y térmicos complementarios en las tres muestras involucradas en el estudio experimental: yeso formulado M30 y yeso proyectado P80 y yeso lento de mercado.

Se recogieron y separaron muestras del mismo lote de yeso utilizado en el estudio experimental para identificar cualquier alteración o impureza. Los resultados del análisis químico semicuantitativo de fluorescencia de rayos X ya han indicado una diferencia significativa en "Pérdida de fuego" y "Anhídrido sulfúrico", como se muestra en la Tabla 4.

| Tabla 4. Resultados del análisis químico semicuantitativo por fluorescencia de rayos X. | ||||||||||

| Determinaciones | Resultados, en % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Yeso lento de mercado | Yeso proyectado P80 | Yeso formulado M30 | ||||||||

| Pérdida al fuego (PF) | 20,9 | 9,5 | 9,5 | |||||||

| Anhídrido sulfúrico (SO3) | 39,8 | 51,8 | 53,7 | |||||||

| Óxido de calcio (CaO) | 32,5 | 32,2 | 31,2 | |||||||

| Óxido de aluminio (Al2O3) | 2,3 | 1,7 | 0,8 | |||||||

| Óxido de magnesio (MgO) | 2,2 | 0,1 | 0,2 | |||||||

| Anhídrido de silicona (SiO2) | 1,9 | 3,6 | 3,4 | |||||||

| Óxido de fósforo (P2O5) | 0,2 | 0,2 | 0,5 | |||||||

| Óxido férrico (Fe2O3) | 0,1 | 0,2 | 0,2 | |||||||

| Óxido de estroncio (SrO) | 0,1 | 0,1 | 0,2 | |||||||

| Óxido de potasio (K2O) | n.d. | 0,4 | 0,4 | |||||||

En la muestra de yeso lento de mercado, el valor obtenido para la pérdida de fuego difirió en un 120% y el anhídrido sulfúrico del orden del 35% en comparación con las muestras de yeso formuladas y proyectadas del primer evento de prueba, que a su vez fueron bastante altas. En el caso del anhídrido sulfúrico, se observa que el valor obtenido en la prueba todavía estaba un 25% por debajo del límite requerido en la norma ABNT NBR 13207: 2017 - Yeso para construcción - Requisitos, es decir, la muestra vendida en el mercado no sigue los límites normativos nacionales prescritos.

Se realizaron análisis termogravimétricos concomitantes (TG/DTG) (análisis térmico y termogravimétrico diferencial simultáneo) para identificar las pérdidas de masa, donde los valores de pérdida de fuego se confirmaron con diferencias mínimas con respecto a los obtenidos en los análisis químicos semicuantitativos de fluorescencia de rayos X. como se muestra en la Tabla 5.

| Tabla 5. Pérdida de masa de las curvas TG / DTG. | ||||||||||||

| Material | Pérdidas y masa en función del rango de temperatura | Pérdida total (%) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Yeso lento de mercado | ºC | 28-69 | 69-168 | 168-1000 | 20,0 | |||||||

| % | 0,73 | 3,46 | 15,8 | |||||||||

| Interpretación de las pérdidas de masa en función del rango de temperatura: | ||||||||||||

| 1. de 23 – 82ºC: comienzo de pérdida de agua libre; | ||||||||||||

| 2. de 82 – 211ºC: fin de pérdida de agua libre y agua de adsorción; | ||||||||||||

| 3. de 211 – 934ºC: descarbonización de fases carbonatadas; | ||||||||||||

| 4. de 934 – 1000ºC: probable inicio de pérdida de azufre. | ||||||||||||

| Yeso formulado M30 | ºC | 28-78 | 78-253 | 253-300 | 300-934 | 934-1000 | 8,63 | |||||

| % | 1,60 | 5,15 | 1,61 | 1,58 | 0,27 | |||||||

| Interpretación de las pérdidas de masa en función del rango de temperatura: | ||||||||||||

| 1. de 28 – 78ºC: comienzo de pérdida de agua libre; | ||||||||||||

| 2. de 78 – 253ºC: fin de pérdida de agua libre y agua de adsorción; | ||||||||||||

| 3. de 253 – 300ºC: probable oxidación de ganancia de masa de elementos metálicos presentes en Ankerita; | ||||||||||||

| 4. de 300 – 934ºC: descarbonización de fases carbonatadas; | ||||||||||||

| 5. de 934 – 1000ºC: probable inicio de pérdida de azufre. | ||||||||||||

| Yeso proyectado P80 | ºC | 28-82 | 82-211 | 211-934 | 934-1000 | 8,70 | ||||||

| % | 1,60 | 5,15 | 1,61 | 0,34 | ||||||||

| Interpretación de las pérdidas de masa en función del rango de temperatura: | ||||||||||||

| 1. de 23 – 82ºC: comienzo de pérdida de agua libre; | ||||||||||||

| 2. de 82 – 211ºC: fin de pérdida de agua libre y agua de adsorción; | ||||||||||||

| 3. de 211 – 934ºC: descarbonización de fases carbonatadas; | ||||||||||||

| 4. de 934 – 1000ºC: probable inicio de pérdida de azufre. | ||||||||||||

La alta pérdida de fuego del yeso lento de mercado, confirmada por dos métodos de prueba [análisis semicuantitativo de fluorescencia de rayos X y análisis termogravimétrico (TG / DTG) (análisis térmico y termogravimétrico diferencial simultáneo)], puede estar asociado con el alto volumen de CO2 liberado por la descomposición térmica de los carbonatos presentes (dolomita y calcita), como se verificará en los análisis a continuación. Además, para identificar alguna diferencia que pudiera justificar la diferencia en el comportamiento al fuego del popular recubrimiento de yeso liso y lento en el mercado, se realizaron análisis mineralógicos de difracción de rayos X cuantitativos, como se muestra en la Tabla 6.

| Tabla 6. Resultados de análisis mineralógicos semicuantitativos de las fases analizadas por difracción de rayos X. | ||||||||||

| Material | Compuestos o fases mineralógicas | Fórmula molecular | Resultados (%) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| yeso lento de mercado | Bassanita | CaSO4.½H2O | 65,2 | |||||||

| Dolomita | CaMg(CO3)2 | 22,5 | ||||||||

| Calcita | CaCO3 | 5,5 | ||||||||

| Anidrita | CaSO4 | 2,0 | ||||||||

| Cuarzo Alfa | α SiO2 | 1,1 | ||||||||

| Hornblenda | Si14,56Al2,00Mg6,98Fe2,66Ti0,12 Ca3,32Na1,25Mn0,04K0,03H4,00O47,60F0,40 | 1,0 | ||||||||

| Olivina | Fe0,145Mg1,854SiO4 | 0,8 | ||||||||

| Crisotila | Mg3(Si2O5)(OH)4 | 0,7 | ||||||||

| Ankerita | CaFe0,23Mg0,77(CO3)2 | 0,7 | ||||||||

| Zeolita | SiO2 | 0,5 | ||||||||

| Yeso proyectado P80 | Bassanita | CaSO4.½H2O | 93,2 | |||||||

| Anidrita | CaSO4 | 4,3 | ||||||||

| Dolomita | CaMg(CO3)2 | 1,3 | ||||||||

| Calcita | CaCO3 | 0,6 | ||||||||

| Gipsita | CaSO4.2H2O | 0,4 | ||||||||

| Olivina | CoMg7(SiO4)4 | 0,1 | ||||||||

| Cuarzo | SiO2 | < 0,1 | ||||||||

| Yeso formulado M30 | Bassanita | CaSO4.½H2O | 88,9 | |||||||

| Anidrita | CaSO4 | 7,1 | ||||||||

| Ankerita | Ca3,15Fe1,89Mg0,81Mn0,15(CO3)6 | 1,2 | ||||||||

| Dolomita | CaMg(CO3)2 | 1,1 | ||||||||

| Calcita | CaCO3 | 1,2 | ||||||||

| Gipsita | CaSO4.2H2O | 0,6 | ||||||||

| Cuarzo Alfa | α SiO2 | < 0,1 | ||||||||

En resumen, se observó una gran diferencia entre el yeso lento de mercado en comparación con el yeso formulado y el yeso proyectado, principalmente en los contenidos de bassanita y dolomita.

Por lo tanto, se cree que, ciertamente, la presencia de un mayor contenido de carbonato (dolomita y calcita), identificada en la descomposición térmica del yeso lento de mercado, en comparación con las muestras de yeso proyectado y yeso formulado, generará un volumen significativo de dióxido de carbono que, combinado con un entorno de velocidad de calentamiento rápido y temperaturas excesivas del horno (caracterizadas por la curva ISO 834), generará en consecuencia una mayor presión de expansión, resultando en spalling severo, incluida la exposición de la armadura (justificando la situación encontrada en la prueba del evento 2).

En otras palabras, simplemente se cree que si la muestra de yeso lento de mercado cumplía con los requisitos mínimos de la estandarización actual (aún libre de alto contenido de carbonato), él comportamiento al fuego de los revestimientos de yeso sería muy similar. Por lo tanto, es importante caracterizar las propiedades del yeso, que, como se observó, tiene un comportamiento único e interfiere en gran medida en las prestaciones del revestimiento de protección pasiva de estructuras de concreto frente a temperaturas elevadas de un incendio.

4. Conclusiones

Referencias

Alexander, B. (1982). Behaviour of gypsum and gypsum products at high temperatures. RILEM Committee PHT-44, British Gypsum, East Leake, Loughborough, England.

Almeida, D. F. (1984). As estruturas de concreto armado e o fogo, comportamento, consequências, restauração. Dissertação (mestrado) - Escola Politécnica, Universidade de São Paulo, São Paulo.

Associação Brasileira de Normas Técnicas (1980). NBR 5627: Exigências particulares das obras de concreto armado e protendido em relação à resistência ao fogo. Rio de Janeiro, 3 p.

Associação Brasileira de Normas Técnicas (2014). NBR 6118: Projeto de estruturas de concreto, procedimentos. Rio de Janeiro, 238 p.

Associação Brasileira de Normas Técnicas (2017). NBR 13207: Gesso para construção civil - Requisitos. Rio de Janeiro, 3 p.

Associação Brasileira de Normas Técnicas (2001). NBR 14432: Exigências de resistência ao fogo de elementos construtivos de edificações, Procedimento. Rio de Janeiro, 14 p.

Associação Brasileira de Normas Técnicas (2012). NBR 15200: Projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 48 p.

Atefi, H., Nadjai, A., Ali, F. (2017). Numerical and experimental investigation of the thermal behaviour of coated cellular beamns with intumescent coatings at elevated temperatures. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 257-264.

Kodur, V. K. R. (2005). Guidelines for fire resistance design of high-strength concrete columns. Ottawa, Ontário, Canadá: IRC/NRC. (Report NRCC-47729). Disponível em: http://irc.nrc-cnrc.gc.ca/pubs/fulltext/nrcc47729/ . Acesso em: novembro de 2007.

Landi, F. R. (1986). Ação do incêndio sobre as estruturas de concreto armado. Boletim técnico nº 01/86. São Paulo: Escola Politécnica, Universidade de São Paulo. 24p.

Lucherini, A., Maluk, C. (2017). Novel test methods for studying the fire performance of thin intumescent coatings. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 565-572.

Malhotra, H. L. (1982). Properties of Materials at High Temperatures — Report on the work of technical committee 44-PHT. Materials and Structures/Matériaux et Constructions. Vol. 15. N° 86. RILEM, Paris.

Ogrin, A., Saje, M., Hozjan, T. (2017). Effect of incomplete expansion of intumescent coating on mechanical response of steel frame in fire. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 365-372.

Silva, D., Bilotta, A., Nigro, E. (2017). Experimental analysis on the effectiveness of intumescent coatings in fire. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 249-256.

Silva, V. P. (2012). Projeto de estruturas de concreto em situação de incêndio, conforme ABNT NBR 15200:2012. São Paulo: Blucher.