| Pesquisa Básica | https://doi.org/10.21041/ra.v10i1.430 |

Desempenho de revestimentos contrafogo em elementos de concreto armado submetidos a temperaturas elevadas

Performance of fire protective coatings in reinforced concrete elements submitted to high temperatures

Desempeño de recubrimientos protectores contra incendios en elementos de hormigón armado sometidos a altas temperaturas

C.

Britez1

*

![]() ,

V. P.

Silva2

,

V. P.

Silva2

![]() ,

M.

Carvalho3

,

M.

Carvalho3

![]() ,

P.

Helene4

,

P.

Helene4

![]()

1 Pesquisador de Pós-Doutorado na Escola Politécnica da USP, Britez Consultoria, São Paulo, Brasil..

2 Professor da Escola Politécnica da USP, São Paulo, Brasil..

3 Universidade Presbiteriana Mackenzie, São Paulo, Brasil..

4 Professor Titular da Escola Politécnica da USP, PhD Engenharia, São Paulo, Brasil..

* Autor de Contato: britez.consultoria@gmail.com

Recepção:

29

de

julho

de

2019.

Aceitação:

11

de

dezembro

de

2019.

Publicação: 30 de dezembro de 2019

| Citar como: Britez, C., Silva, V. P., Carvalho, M., Helene, P. (2020), ”Desempenho de revestimentos contrafogo em elementos de concreto armado submetidos a temperaturas elevadas.”, Revista ALCONPAT, 10 (1), pp. 79 – 96, DOI: https://doi.org/10.21041/ra.v10i1.430 |

RESUMO

Este artigo visa comparar diferentes sistemas de revestimento contrafogo aderidos a elementos de concreto armado, com um ano de idade e cobrimento de 1,5 cm, e avaliar o desempenho desses sistemas por inspeção visual e verificação da evolução das temperaturas internas após simulações de incêndio padrão sob a curva ISO 834, com uso de termopares, por um tempo de 120 minutos. Os resultados demonstraram correlações bem próximas às da literatura consagrada para revestimentos em argamassa base cimento, bem como outras particularidades sobre revestimentos em gesso e ainda a possibilidade do uso de tintas intumescentes como proteção passiva em elementos de concreto armado.

Palavras-chave:

incêndio,

revestimento contrafogo,

concreto,

proteção passiva,

programa experimental

ABSTRACT

This article aims to compare different fire-resistant coating systems to 1.5 cm cover and one-year-old reinforced concrete elements for evaluating the performance of these systems by visual inspection and verification of internal temperature evolution after standard fire simulations under the ISO 834 curve by using thermocouples for a time of 120 minutes. The results showed very close correlations with the literature for cement-based mortar coatings, as well as other particularities about plaster coatings and the possibility of using intumescent paints as passive protection in reinforced concrete elements.

Keywords:

fire,

fire protection coating,

concrete,

passive fire protection,

experimental tests

RESUMEN

El objetivo de este artículo es comparar diferentes sistemas de revestimiento resistentes al fuego aplicados a elementos de concreto armado de un año de edad y 1,5 cm de recubrimiento de concreto, y evaluar el desempeño de estos sistemas mediante inspección visual y verificación de la evolución de las temperaturas internas después de simulaciones de incendio bajo la curva ISO 834, utilizando termopares por 120 minutos. Los resultados mostraron correlaciones muy cercanas con la literatura para recubrimientos de mortero a base de cemento, así como particularidades sobre revestimientos de yeso y la posibilidad de utilizar pinturas intumescentes como protección pasiva en elementos de hormigón armado.

Palabras clave:

fuego,

revestimiento contra incendios,

hormigón,

protección pasiva,

programa experimental

1. IntroduÇÃo e revisÃo da literatura

Atualmente, é complexo subsidiar tecnicamente o uso de revestimentos contrafogo, em pelos menos duas situações: em obras de retrofit, em que o cobrimento de concreto da edificação existente não possui espessura em conformidade com as prescrições das normas vigentes no Brasil e no exterior, para um dado TRRF (Tempo Requerido de Resistência ao Fogo); bem como justificar a compensação da espessura de cobrimento (visando a ação do fogo) em elementos de concreto com falhas construtivas ou erros de projeto (relacionados com espessura insuficiente) em obras “novas” (construídas, em teoria, com as normas vigentes). A ABNT NBR 15200:2012 não apresenta alternativas claras para os casos excepcionais do não cumprimento da norma, devido a um cobrimento com espessura inferior aos tabulados, a não ser, evidentemente, pela redução automática do TRRF, o que, na prática, já pode resultar numa situação de não conformidade pela ABNT NBR 14432:2001 e Instruções Técnicas nacionais do Corpo de Bombeiros.

Neste contexto, a pesquisa objeto deste artigo científico irá tratar dos revestimentos contrafogo permitidos pela norma ABNT NBR 15200:2012, mas também examinar outras soluções, como tintas intumescentes, a fim de ampliar as opções às argamassas cimentícias e revestimentos em gesso (que devem ser comprovados experimentalmente, conforme prescrito na norma atual mencionada), para utilização em situações como obras de retrofit ou recuperação estrutural ou por falha de execução, as quais, por sua natureza, podem possuir muitas limitações, inclusive arquitetônicas.

Por possuir um comportamento em situação de incêndio bem parecido ao do concreto, o uso de revestimentos de argamassa base cimento como proteção passiva, já está bem consolidado no meio técnico. Não obstante, apesar da normalização vigente (ABNT NBR 15200:2012) condicionar a utilização dos revestimentos de gesso, vermiculita e fibras à realização de ensaio experimental que comprove a sua eficiência, há históricos de recomendação e utilização desses materiais desde a década de 80 (Landi, 1986; Almeida, 1984).

A antiga ABNT NBR 5627:1980, atualmente cancelada, estabelecia, basicamente, que se houvesse revestimento de argamassa de cal e areia aderente a estrutura, poder-se-ia reduzir 10mm do cobrimento de concreto para cada 15mm de espessura desse revestimento (eficiência de 67%) e, ainda, que se houvesse o emprego de revestimento de gesso, fibras de amianto ou argamassa de vermiculita, poder-se-ia reduzir 10mm do cobrimento de concreto para cada 4mm desse revestimento (eficiência de 250%).

Malhotra (1982) aponta que a gipsita é calcinada a cerca de 150 °C para produzir gesso (CaSO4.1/2 H20), que quando misturado com a água reverte mais uma vez em gipsita. Pode ser usada misturada com areia, cal ou com agregados leves como perlita ou vermiculita. Em exposição a elevadas temperaturas, muda para o hemidrato entre 100 ºC e 140 ºC e libera uma quantidade significativa de umidade que, por sua vez, absorve uma quantidade significativa de calor. Entre 400 ºC e 500 ºC, o hemidrato se calcina e se transforma em anidrito insolúvel.

Complementando, Alexander (1982) acena que a resistência ao fogo do gesso pode ser atribuída a uma série de razões. Os cristais de gesso contêm 50% de água em volume e cerca de 21% em massa. A elevadas temperaturas, as estruturas revestidas por gesso permanecem íntegras a cerca de 100 ºC a 140 ºC até o gesso ser transformado em hemidrato; e a temperatura não excede os 250 ºC até que se conclua a desidratação formando o sulfato de cálcio anidro. Esse comportamento possui vantagens como, por exemplo, eliminar o choque térmico, impedindo o desplacamento prematuro do concreto ou a sua expansão térmica excessiva. Limita ainda a expansão da estrutura revestida restringindo o seu aumento de temperatura e, dessa forma, aumentando o tempo de resistência ao fogo.

Sobre as tintas intumescentes, são numerosas as pesquisas em estruturas de aço, onde esse sistema de revestimento é bastante utilizado como revestimento contrafogo (Silva; Bilotta; Nigro, 2017; Atefi; Nadjai; Ali, 2017; Ogrin; Saje; Hozjan, 2017; Lucherini; Maluk, 2017), mas não se tem muito registro, em artigos científicos, sobre a aplicação em estruturas de concreto. Nesse contexto, no programa experimental abordado neste artigo, o produto empregado se trata de uma tinta acrílica à base de água, de aparência semelhante às pinturas convencionais. Quando em contato com temperaturas superiores a 200 ºC, inicia-se a intumescência, resultando na expansão da camada de proteção em até 60 vezes a espessura seca original do material, promovendo a proteção térmica do substrato de concreto em temperaturas superiores a 1000 ºC.

2. Programa experimental

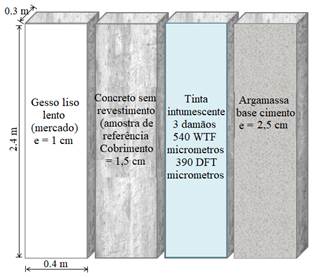

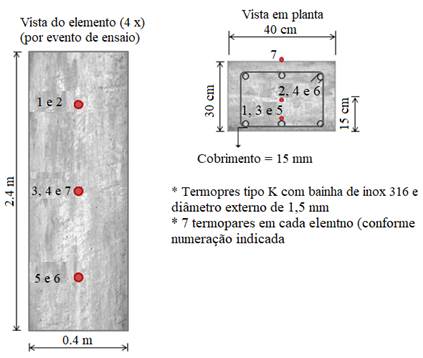

Foram realizados dois eventos de ensaio com quatro elementos de concreto cada, com idades de um ano e f ck de 25 MPa, sob a curva-padrão de incêndio ISO 834 pelo tempo de 120 minutos (2 h), no Laboratório de Segurança ao Fogo e a Explosões (LSFEx) do IPT (Instituto de Pesquisas Tecnológicas), situado na Cidade Universitária, na Rua Almeida Prado, 532, Butantã, São Paulo. A avaliação foi realizada durante e após o ensaio, por intermédio de inspeção visual (análise do grau/intensidade de spalling) e com referência a um elemento não revestido. Cada elemento possuía 2,40 m de altura, 30 cm de profundidade e 40 cm de largura.

Além disso, foi analisada (principalmente) a capacidade protetiva do revestimento e de seu isolamento por meio da evolução de temperaturas no interior do elemento de concreto, que foi monitorada por meio de sete termopares por elemento (total de 28 termopares por ensaio), instalados estrategicamente na massa de concreto (por elemento, foram seis no interior da massa de concreto e um na sua parte externa, para aferição da capacidade de isolamento de temperatura), conforme exposto nas Figuras 1 e 2. Referência

|

||||

| Figura 1. Elementos e respectivos revestimentos ensaiados nos dois eventos de simulação de incêndio (evento 1, à esquerda e evento 2, à direita). | ||||

|

||||

| Figura 2. Detalhe da locação dos termopares para ambos os ensaios. | ||||

Ao todo, foram ensaiados cinco tipos de revestimentos contrafogo: gesso liso lento popular de mercado e gesso formulado liso (aplicados manualmente), argamassa base cimento industrializada comum (preparada in loco), tinta intumescente e gesso projetado (aplicado com auxílio de equipamento industrial de projeção). O gesso liso lento de mercado, o gesso formulado e o gesso projetado possuem composições químicas distintas, conforme será discutido adiante, em função de sua procedência.

2.1 Detalhes da construção dos elementos e aplicação dos sistemas de revestimento

Em setembro de 2017 houve a montagem das fôrmas e armaduras [estribos armados com ganchos, conforme Kodur (2005)], instalação dos termopares, além da construção dos elementos de concreto propriamente ditos no interior do galpão cedido pelo IPT, em São Paulo. Foi empregado um concreto com uso de cimento tipo CP II-E-40, areia fina natural quartzosa de cava, areia de brita e britas do tipo calcário. A água foi fixada em 175 L/m3 e foi utilizado um aditivo do tipo plastificante/redutor de água, para uma consistência de 20±3 cm, aferida por meio de slump-test. Conforme planejado, somente um caminhão betoneira foi envolvido na concretagem dos oito elementos, não dando margem para variação do material concreto quando das análises dos resultados dos ensaios experimentais de simulação de incêndio. As oito amostras, portanto, foram construídas nas mesmas condições e com os mesmos lotes de materiais (fôrma, concreto, armadura e termopares). O evento de concretagem foi controlado e corpos de prova foram moldados e ensaiados obtendo-se as resistências à compressão de 20,2 MPa (7 dias) e 25,6 MPa (28 dias), respectivamente. Os valores obtidos foram compatíveis com o f ck de 25 MPa previsto para idade de 28 dias.

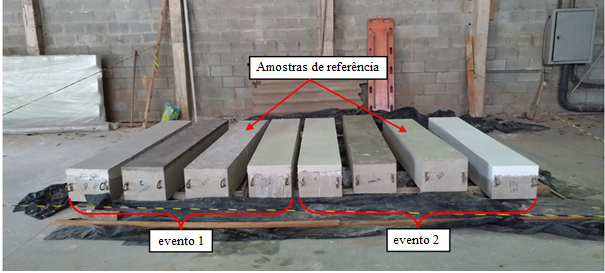

Após a construção dos oito elementos, aguardou-se um prazo de 6 (seis) meses de maturidade do concreto (grau de hidratação) para aplicação dos sistemas de revestimentos contrafogo (preparo de base e camada de revestimento propriamente dita) nos elementos construídos. Durante esses seis meses os elementos foram armazenados dentro do galpão e ainda protegidos com uma lona plástica não aderida, somente para evitar impregnação de sujidades na superfície ou outros tipos de avaria ou até vandalismo. Em março de 2018, conforme previsto, todos os revestimentos contrafogo foram aplicados.

Nos quatro elementos referentes ao primeiro evento de ensaio foram aplicados três tipos de revestimento (em um deles, o de referência, não foi aplicado nenhum revestimento): gesso formulado liso tipo M30, de aplicação manual com desempenadeira lisa de aço; gesso projetado tipo P80, de aplicação com uso da máquina de projeção tipo M280; e argamassa industrializada tipo Multimassa Uso Geral, comercializada em sacos de 20 kg.

Nos quatro elementos referentes ao segundo evento de ensaio também foram aplicados três tipos de revestimento (assim como no primeiro evento, em um dos elementos, o de referência, não foi aplicado revestimento): gesso liso lento popular de mercado, de aplicação manual com desempenadeira lisa de aço; tinta intumescente, tipo CKC-333; e argamassa industrializada tipo Multimassa Uso Geral, comercializada em sacos de 20 kg.

Tanto o gesso liso quanto o gesso projetado foram aplicados com espessura de 1,0 cm, controlada com uso de gabarito e paquímetro digital. A tinta intumescente foi aplicada em três demãos totalizando uma espessura úmida de 540 micrometros, termo internacionalmente conhecido como WFT (Wet Film Thickness), o que corresponde a 390 micrometros de espessura seca, termo conhecido como DFT (Dry Film Thickness).

As camadas de revestimento com argamassa foram aplicadas aproximadamente 15 dias após o preparo da base com chapisco [rolado (próprio para gesso) e desempenado (próprio para argamassa)], seguindo os prazos que comumente ocorrem em obra.

De março de 2018 ao final de agosto de 2018, os elementos foram mantidos descobertos dentro do galpão do IPT, com o intuito de promover a maturidade e grau de hidratação suficientes dos revestimentos, como numa situação normal de obra, conforme Figura 3.

|

||||

| Figura 3. Detalhe dos elementos finalizados com todos revestimentos aplicados, exceto nas duas amostras de referência. | ||||

2.2 Detalhes dos ensaios de simulação de incêndio

Os ensaios propriamente ditos de simulação de incêndio foram realizados no forno do Laboratório de Segurança ao Fogo e Explosões do Instituto de Pesquisas Tecnológicas de São Paulo (IPT-SP), centro de excelência em tecnologia do Brasil e de referência nesse tipo de ensaio, cujas dimensões são compatíveis com o programa térmico planejado. O forno utilizado no programa experimental possui um sistema com cinco queimadores a gás natural, dispostos nas duas paredes laterais e posicionados de modo que não haja encontro frontal entre eles.

2.2.1 Primeiro evento de ensaio (evento 1)

Os quatro elementos do primeiro evento de ensaio foram ensaiados de uma só vez, sem carregamento e basicamente com a exposição de uma face ao fogo (maior face com largura de 40 cm e altura de 2,40 m), a fim de avaliar bem a influência do revestimento sem qualquer interferência, o que propiciou ainda que a face posterior (onde os termopares estavam instalados) permanecesse de livre acesso durante o ensaio de simulação de incêndio. Precedentemente ao ensaio, após 11 meses da construção dos elementos, novamente corpos de prova de controle foram rompidos apurando-se a resistência à compressão de 30,4 MPa. Na data de 30 de agosto de 2018 ocorreu o primeiro evento de simulação de incêndio, sob a curva ISO 834, por um tempo de 120 minutos. A Tabela 1 indica os valores de temperaturas máximas e médias ocorridas nos termopares localizados na armadura, em cada um dos corpos de prova, aos 120 min de ensaio.

| Tabela 1. Temperaturas nos termopares posicionados na armadura (região do cobrimento), aos 120 min de ensaio. | ||||||||||

| Corpo de prova | Temperaturas (ºC) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Máxima (termopar indicado) | Média (termopares 1, 3 e 5) | |||||||||

| Referência (sem revestimento) | 553 (termopar 1) | 543 | ||||||||

| Revestido com argamassa industrializada base cimento (25 mm) | 198 (termopar 3) | 195 | ||||||||

| Revestido com gesso formulado liso (10 mm) | 206 (termopar) | 186 | ||||||||

| Revestido com gesso projetado (10 mm) | 283 (termopar) | 231 | ||||||||

Após 24 h do término de ensaio, o forno foi aberto para inspeção visual dos elementos. Foram observados desplacamentos/lascamentos superficiais distribuídos uniformemente na face exposta ao fogo do elemento de referência, porém sem exposição das armaduras. Nos outros elementos foi verificada a queda parcial dos revestimentos, porém nenhum dano superficial no concreto das faces expostas ao fogo, conforme ilustra a Figura 4.

A amostra de gesso formulado liso ainda possuía um revestimento remanescente quando da abertura do forno (sem quaisquer integridade e aderência), equivalente a 46% da área total do elemento com face exposta ao fogo. Para a amostra de argamassa cimentícia, esse número foi de 41%. Apurando-se cuidadosamente os elementos, com uso de um martelo de percussão, percebeu-se que os revestimentos remanescentes de gesso formulado liso manual e de argamassa estavam completamente friáveis e a parte ainda remanescente se desplacou quase que espontaneamente, entretanto, os chapiscos aplicados como ponte de aderência estavam íntegros e intactos.

Notadamente, a amostra revestida com o gesso projetado estava ainda com parte do gesso aderida (em 100% da amostra), parcialmente íntegra e com pouco som cavo. Entretanto, não havia integridade suficiente para um ensaio de arrancamento pelos métodos convencionais, pois a amostra poderia ser removida facilmente por raspagem mecânica. Em outras palavras, a camada remanescente estava funcionando somente como uma camada de sacrifício (barreira física) e com pouca aderência. Com uso de um paquímetro digital aferiu-se que houve uma delaminação do gesso projetado com espessura da ordem de 5 mm e permaneceu remanescente na amostra de concreto uma espessura da ordem de 6 mm (desvio de 1 mm do revestimento original previsto de 10 mm). Por sua vez, a amostra de referência, sem revestimento, também chamou atenção pela pouca quantidade e profundidade de spalling. O desplacamento correspondeu a uma área da ordem de 19% da amostra original numa profundidade típica (máxima) de cerca de 6 mm (aferida em diversos pontos). Em outras palavras, mesmo no elemento de referência sem revestimento, não houve exposição da armadura que teve cobrimento de 15 mm. Na verdade, não houve exposição da armadura em nenhum elemento ensaiado nesse primeiro evento.

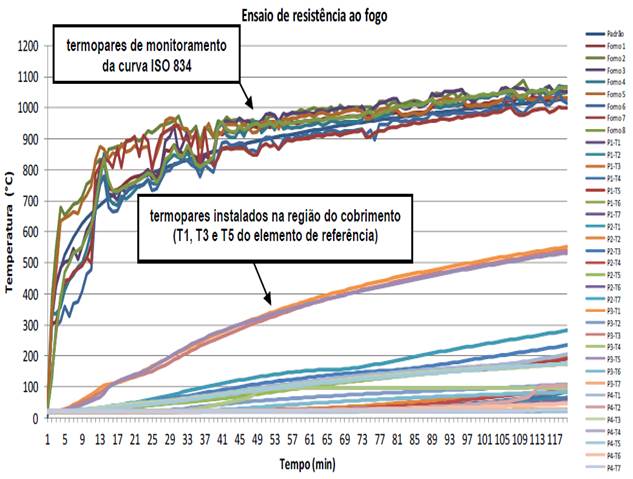

A evolução de temperaturas obtidas no interior das amostras confirmou as análises visuais e qualitativas do desempenho dos revestimentos contrafogo. Conforme observado na Figura 5, a distribuição de calor foi uniforme no interior da amostra, de acordo com a profundidade de cada termopar. Também se nota que os três termopares da amostra de referência na região do cobrimento se diferenciam muito do restante.

|

||||

| Figura 5. Temperaturas obtidas no interior do forno e no interior dos elementos do evento 1. | ||||

2.2.2 Segundo evento de ensaio (evento 2)

Na data de 05 de setembro de 2018 ocorreu o segundo evento de simulação de incêndio, sob a curva ISO 834 por um tempo de 120 minutos. Aos 53 minutos de ensaio já se observou o desplacamento de todo o revestimento de gesso de mercado desse elemento, bem diferente do ocorrido no primeiro evento de ensaio, levando parte do concreto aderido. Ainda, aos 6 minutos de ensaio, verificou-se o início da atuação da tinta intumescente. Nesse período também se percebeu o início de pequenos lascamentos/desplacamentos superficiais do elemento de referência, sem revestimento. Aos 20 minutos a tinta intumescente apresentava um aspecto de “elemento em brasa” com coloração mais escura e pequenos pontos incandescentes, conforme Figura 6. A Tabela 2 indica os valores de temperaturas máximas e médias ocorridas nos termopares localizados na armadura, em cada um dos corpos de prova, aos 120 min de ensaio.

| Tabela 2. Temperaturas nos termopares posicionados na armadura (região do cobrimento), aos 120 min de ensaio. | ||||||||||

| Corpo de prova | Temperatures (ºC) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Máxima (termopar indicado) | Média (termopares 1, 3 e 5) | |||||||||

| Reference (uncoated) | 557 (termopar 3) | 533 | ||||||||

| Industrialized cement-based mortar coating (25mm) | 255 (termopar 3) | 241 | ||||||||

| Intumescent paint coating (540 micrometers WFT / 390 micrometers DFT) | 386 (termopar 5) | 359 | ||||||||

| Slow-set plaster coating (10 mm) | 559 (termopar 1) | 487 | ||||||||

Após 24 h do término de ensaio, o forno foi aberto para inspeção visual dos elementos. Foram observados lascamentos superficiais distribuídos uniformemente na face exposta ao fogo do elemento de referência, porém sem exposição das armaduras.

No elemento revestido com gesso liso lento popular de mercado, observou-se um spalling/desplacamento de grandes proporções na parte superior e nenhum vestígio da ponte de aderência em chapisco (além de 100% do desplacamento do revestimento de gesso propriamente dito).

No elemento revestido com argamassa cimentícia, percebeu-se a presença de todo o chapisco desempenado na base e desplacamento de praticamente todo o revestimento propriamente dito.

Finalmente, no elemento revestido com tinta intumescente, detectou-se a presença da mesma (expandida em cor branca, inicial) sem nenhum vestígio aparente da superfície do concreto do elemento ou exposição da armadura, conforme Figura 7.

Apurando-se cuidadosamente os elementos, com uso de um martelo de percussão, percebeu-se que na amostra revestida com gesso liso de mercado, além do desplacamento de grandes proporções, com exposição da armadura, havia uma camada friável sem nenhuma resistência em praticamente toda a área exposta ao fogo do elemento (na superfície de concreto). Na amostra de referência, o material perceptível de superfície remanescente também estava friável em toda a área da amostra (região do cobrimento). Não obstante, o chapisco aplicado como ponte de aderência do elemento revestido com argamassa e a superfície de concreto do elemento revestido com tinta intumescente estavam íntegros e intactos.

Resumindo, o concreto estava totalmente íntegro e preservado no caso do revestimento com argamassa cimentícia e com tinta intumescente, não apresentando quaisquer sinais de um material tipicamente friável ou de armadura exposta.

Com uso de uma trena, aferiu-se uma área de desplacamento (spalling) na amostra revestida com gesso liso lento de mercado, onde ocorreu a exposição da armadura, sendo a mesma de aproximadamente 20% da área total, lembrando que a área remanescente estava friável em toda a superfície, muito semelhante à amostra de referência, até em questões de profundidade de dano, sugerindo que o revestimento em gesso de mercado se desplacou bem antes do observado no evento 1 e não protegeu o concreto do substrato.

Ainda, de toda a armadura equivalente daquela face exposta ao fogo, passível de exposição, foi aferido que somente 6% foi de fato exposta. Notadamente, a amostra revestida com tinta intumescente protegeu bem o elemento de concreto, sem nenhum indicativo de lascamento ou desplacamento. A superfície estava tão íntegra e bem-acabada que, caso fosse bem limpa, dificilmente poder-se-ia afirmar que a mesma fora submetida a um ensaio de simulação de incêndio.

Com o uso de um paquímetro digital, aferiu-se que houve um desplacamento severo na amostra revestida com gesso liso lento popular de mercado, da ordem de 19 mm a 27 mm (máximo) numa área de aproximadamente 20% da área total da amostra (cerca de 60 cm x 30 cm), como ilustra a Figura 7. Por sua vez, a parte friável remanescente possuía uma espessura da ordem de 2 mm a 3 mm (Figura 7), inferior à das amostras de referência de ambos os eventos, como será observado adiante.

Por sua vez, a amostra de referência também chamou atenção pela pouca quantidade e profundidade de spalling. O desplacamento correspondeu a uma área da ordem de 40% da amostra original numa profundidade típica (máxima) de cerca de 7,5 mm (aferida em diversos pontos), somente, embora a amostra estivesse com 100% da área de exposição ao fogo friável nessa mesma profundidade aferida. Em outras palavras não houve exposição da armadura (com cobrimento mínimo de 15 mm). Na verdade, somente houve exposição da armadura no elemento com gesso liso lento popular de mercado no segundo evento de ensaio (em particular com desempenho inferior à amostra de referência, sem revestimento). Também foi aferida a expansão da tinta intumescente remanescente na amostra ao longo de toda a sua área exposta ao fogo. Nesse caso, a mesma não possuía nenhuma aderência, sendo removida facilmente com uma espátula (manualmente). A partir da área raspada, foi possível aferir com um paquímetro uma expansibilidade de 110 mm a 112 mm, o que corresponde da ordem de 30 vezes a espessura aplicada originalmente de 390 micrometros seca (DFT), condizente com as especificações do fabricante.

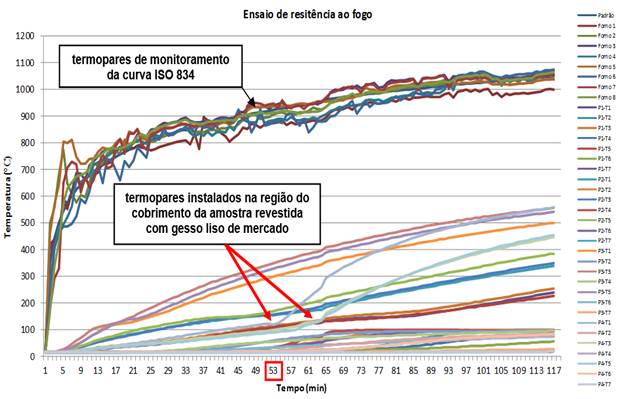

A evolução de temperaturas obtidas no interior das amostras também confirmou as análises visuais e qualitativas do desempenho dos revestimentos contrafogo. Conforme observado na Figura 8, a distribuição de calor foi uniforme no interior da amostra de acordo com a profundidade de cada termopar. Também se nota uma elevação substancial da temperatura nos três termopares da amostra de referência na região do cobrimento, bem como nos três referentes à amostra revestida com gesso liso lento popular de mercado, a partir dos 53 min (realçado em vermelho), onde provavelmente houve o desplacamento total do revestimento levando consigo parte do concreto aderido e expondo a armadura. Esse comportamento se diferencia muito do apresentado pelo restante dos termopares.

|

||||

| Figura 8. Temperaturas obtidas no interior do forno e no interior dos elementos do evento 2. | ||||

Apesar de a armadura na região dos termopares 3 e 5 não estar exposta ao fogo por spalling, nessas condições (após a ocorrência do spalling), por um período aproximado de 65 minutos, pela condutividade térmica do aço, a temperatura da armadura aferida nestes pontos foi somente 20% inferior à da região exposta. A expectativa era de que fosse 66% inferior, se comparada com o primeiro evento de ensaio envolvendo o gesso liso, onde não houve qualquer spalling.

3. DiscussÃo dos resultados e ensaios complementares

Em geral, pode-se afirmar que se obteve em todos os elementos, exceto na amostra com gesso liso lento popular de mercado (a qual foi analisada separadamente por meio de exames complementares), um bom desempenho quando expostos ao fogo por 120 min (2 h), com o concreto mantendo praticamente sua integridade original nos elementos revestidos e com danos inferiores a 7,5 mm de profundidade de desplacamento nas amostras de referência, para um cobrimento de somente 15 mm (não expondo a armadura). Nessas amostras de referência, apesar de um desplacamento inicial aferido entre 19% e 40% da área total, para as amostras do primeiro e segundo evento respectivamente, após inspeção por meio de martelo de percussão, pode-se afirmar seguramente que 100% da área de exposição ao fogo estava completamente friável nessa mesma profundidade, ou seja, em termos integridade, poder-se ia considerar da ordem 6 mm de profundidade de dano na amostra de referência do primeiro evento e da ordem de 7,5 mm do segundo evento, valores esses considerados irrelevantes frente às 2 h de ensaio, sob a curva ISO 834.

Ainda, sobre as temperaturas aferidas (nas amostras de referência), tem-se muita similaridade entre os dois eventos de ensaio, como se pode observar nas Figuras 5 e 8 (no máximo 10 ºC de diferença). Nesse caso, na média dos dois eventos de ensaio, pode se afirmar que 15 mm de espessura de cobrimento de concreto (sem quaisquer revestimentos) foi suficiente para registrar uma temperatura inferior a 550 ºC (em média 538 ºC), para uma temperatura de praticamente 1000 ºC dentro do forno em 120 minutos de ensaio. Ou seja, o cobrimento de 15 mm isolou uma temperatura da ordem de 450 ºC, sem qualquer exposição de armadura para um desplacamento máximo de 7,5 mm com o restante do cobrimento (da ordem de 50%) ainda bastante íntegro, conforme exposto na Tabela 3. Além disso, a temperatura na barra de aço (região de cobrimento) não ultrapassou 600ºC nas amostras de referência. Acredita-se que esse quadro favorável foi muito em função da idade, geometria e tamanho da seção transversal dos elementos de concreto armado e disposições construtivas da armadura.

| Tabela 3. Comparativo de eficiência de cada tipo de revestimento em isolar a temperatura média nos termopares 1, 3 e 5, posicionados na armadura (região do cobrimento), aos 120 min de ensaio (com relação ao elemento de referência). | ||||||||||

| Evento de ensaio | Corpos de prova em comparação | Temperatura média (ºC) | Diferença | Isolamento | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Evento 1 | Referência (sem revestimento) | 543 | 348 | 64% | ||||||

| Revestido com argamassa industrializada base cimento (25 mm) | 195 | |||||||||

| Referência (sem revestimento) | 543 | 357 | 66% | |||||||

| Revestido com gesso formulado liso (10 mm) | 186 | |||||||||

| Referência (sem revestimento) | 543 | 312 | 57% | |||||||

| Revestido com gesso projetado (10 mm) | 231 | |||||||||

| Evento 2 | Referência (sem revestimento) | 533 | 292 | 55% | ||||||

| Revestido com argamassa industrializada base cimento (25 mm) | 421 | |||||||||

| Referência (sem revestimento) | 533 | 174 | 33% | |||||||

| Revestido com tinta intumescente (540 micrometros WFT / 390 micrometros DFT) | 359 | |||||||||

| Referência (sem revestimento) | 533 | 46 | 9% | |||||||

| Revestido com gesso liso lento popular de mercado (10 mm) | 487 | |||||||||

Especificamente sobre os revestimentos com argamassa cimentícia, nota-se que, provavelmente, até pelas temperaturas obtidas, os mesmos se desprenderam do chapisco de base, bem no final ou até mesmo após o término do ensaio, durante o resfriamento natural (o forno foi aberto 24 h após o término do ensaio). Fato interessante é que o chapisco desempenado aplicado diretamente sobre o elemento de concreto (com desempenadeira dentada de 8 mm x 8 mm) estava completamente aderido e intacto, proporcionando um concreto absolutamente íntegro nas duas amostras revestidas com esse sistema. Nesse contexto, os 2,5 cm de espessura revestimento de argamassa funcionaram bem como uma camada de sacrifício durante os dois eventos de ensaio. As temperaturas aferidas no interior da amostra corroboram essas considerações. Nos gráficos das Figuras 5 e 8 observa-se uma linearidade na evolução dos valores aferidos de temperatura, o que condiz com uma transmissão de calor sem interferência, ou seja, sem desplacamentos durante o evento de ensaio (considerando até os revestimentos nesse caso).

Um comportamento anômalo, por exemplo, um pico ou uma taxa de crescimento descontínua da temperatura, poderia indicar um desplacamento localizado ou até a exposição da armadura (que aumentaria sobremaneira os valores de temperatura aferidos, com uma taxa bem mais rápida de aquecimento comparada à do concreto, pela diferença significativa da condutividade térmica desses dois materiais).

No caso da tinta intumescente, pôde-se perceber que a mesma rapidamente entrou na intumescência nos primeiros minutos do evento de ensaio, fato esperado em função da ação desse tipo de reação química expansiva se iniciar aproximadamente em 200 ºC (a curva ISO 834 alcança da ordem de 550 ºC nos primeiros cinco minutos). O mais surpreendente nesse caso é que somente a espessura de aplicação de 390 micrometros (três demãos / DFT) foi suficiente para garantir a completa integridade do elemento estrutural, preservando totalmente a superfície original da amostra. Apesar da impressão de “elemento em brasa” e sinais de incandescência, não houve comprometimento em 100% da área exposta ao fogo, embora com temperaturas internas aferidas superiores as registradas no revestimento com argamassa, por exemplo.

O que chamou atenção e motivou ensaios e exames químicos complementares (a serem discutidos adiante) foram as análises da integridade das amostras revestidas com gesso. No primeiro evento, constatou-se que o gesso formulado liso aplicado com desempenadeira de aço preservou totalmente a integridade do elemento de concreto, inclusive com sinais evidentes e claros da base de chapisco rolado ainda aderida. Nesse caso, presume-se que ocorreu o mesmo efeito dos revestimentos com argamassa, ou seja, o mesmo se desprendeu bem no final ou até após o término do ensaio, durante o resfriamento natural, proporcionando um concreto absolutamente íntegro na amostra revestida com esse sistema. Nesse contexto, somente 1,0 cm de espessura de revestimento do gesso formulado liso funcionou bem como uma camada de sacrifício.

Por sua vez, nesse mesmo evento, o gesso projetado apresentou uma delaminação da ordem de 50% de sua espessura, conforme constatações do item precedente. Isso também preservou bastante a integridade da amostra de concreto, que ainda ficou protegida por aproximadamente 6 mm de gesso. Por outro lado, esse gesso remanescente possuía pouca aderência e estava com som cavo e superfície macia/fofa quando submetida aos ensaios de percussão com martelo de aço. Isso leva a crer, até pelas temperaturas internas, que a delaminação ocorreu de fato durante o ensaio de simulação de incêndio (pelas inspeções realizadas, entre 30 a 40 minutos do início do ensaio). Ou seja, por um período de 80 a 90 minutos de ensaio, esse elemento fora protegido somente por 6 mm de espessura de gesso projetado. É interessante comparar essas considerações com os valores registrados de temperaturas. Apesar de uma espessura de gesso remanescente após a finalização do ensaio, as temperaturas internas foram um pouco superiores quando comparadas à amostra de gesso formulado liso, o que leva a crer que houve mesmo uma delaminação durante o ensaio e que uma espessura menor funcionou como camada de sacrifício (por um período da ordem de 80 a 90 minutos, no final do ensaio). Registrou-se, aos 120 minutos de ensaio, em média, 231 ºC no elemento revestido em gesso projetado, temperatura aproximadamente 25% maior quando comparado ao gesso formulado liso (186 ºC aos 120 minutos). Lembra-se que são materiais de mesma natureza, inclusive com composição química, mineralógica e térmica bem similares, o que corrobora a delaminação mais precoce no gesso projetado (talvez em função do método de aplicação) e a preservação do gesso formulado liso durante todo o primeiro evento de ensaio (desprendimento somente após o resfriamento do forno).

Especificamente sobre o revestimento em gesso liso lento popular de mercado, aplicado no segundo evento de ensaio, com os mesmos procedimentos do gesso formulado liso do primeiro evento, nota-se que houve uma significativa diferença nos resultados obtidos, representada por um desplacamento expressivo (spalling severo) do concreto, inclusive com exposição de armadura. Observa-se que essa foi a única amostra onde houve exposição da armadura, das oito ensaiadas nos dois eventos distintos de ensaio. Destaca-se que não houve spalling nas amostras sem revestimento (de referência). O desplacamento observado foi de uma área aproximada de 60 cm x 30 cm, com profundidade máxima de 27 mm, o que já foi suficiente para expor a armadura, com cobrimento de 15 mm. Não obstante, da área total de armadura passível de exposição, somente 6% foi realmente exposta.

Com base nas temperaturas monitoradas, acredita-se que o desplacamento de maior proporção ocorreu entre 40 e 50 minutos do evento, uma vez que o comportamento da evolução das temperaturas internas dos termopares situados na região do cobrimento se alterou de forma drástica a partir de aproximadamente 55 minutos. O comportamento até os 55 minutos estava bastante similar ao das amostras de gesso do primeiro evento de ensaio. A partir desse instante, houve uma mudança repentina na taxa de aquecimento interna, registrada principalmente pelo termopar 1 e posteriormente nos outros termopares, o que leva crer que já havia ocorrido o desplacamento, com exposição de armadura e uma mudança nos registros, em função da condutividade térmica do aço (a primeira linha de termopares estava fixada na armadura longitudinal limítrofe do cobrimento). A temperatura média aferida nos três termopares foi de 487 ºC, com máxima de 559 ºC, ou seja, praticamente a mesma temperatura das amostras de referência, que apresentaram picos de 553 ºC e 557 ºC nos dois eventos de ensaio, respectivamente.

Como todo o estudo experimental foi planejado para haver a menor quantidade de variáveis possíveis [elementos construídos na mesma oportunidade, com o mesmo concreto, procedimentos e mão de obra; mesmo profissional aplicando os revestimentos de gesso desempenado (formulado liso e liso lento popular de mercado, independentemente da procedência) nos elementos, ensaios de simulação de incêndio em mesmas condições etc.)], presumiu-se que o agente causador do comportamento anômalo poderia estar de fato relacionado exclusivamente com o material aplicado (gesso liso lento popular de mercado). Isso posto, decidiu-se pela elaboração e realização de um plano de ensaios e exames químicos e térmicos complementares nas três amostras envolvidas no estudo experimental: gesso formulado liso M30 e gesso projetado P80 e gesso liso lento popular de mercado.

Amostras do mesmo lote dos gessos empregados no estudo experimental foram coletadas e separadas, a fim de se identificar qualquer alteração, impureza ou material estranho. Resultados da análise química semi-quantitativa por fluorescência de raios-X já indicaram uma diferença significativa em “Perda ao Fogo” e “Anidrido Sulfúrico”, como se pode observar na Tabela 4.

| Tabela 4. Resultados da análise química semi-quantitativa por fluorescência de raios-X. | ||||||||||

| Determinações | Resultados, em % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Gesso liso lento popular de mercado | Gesso projetado P80 | Gesso formulado liso M30 | ||||||||

| Perda ao fogo (PF) | 20,9 | 9,5 | 9,5 | |||||||

| Anidrido Sulfúrico (SO3) | 39,8 | 51,8 | 53,7 | |||||||

| Óxido de cálcio (CaO) | 32,5 | 32,2 | 31,2 | |||||||

| Óxido de aluminio (Al2O3) | 2,3 | 1,7 | 0,8 | |||||||

| Óxido de magnésio (MgO) | 2,2 | 0,1 | 0,2 | |||||||

| Anidrido silícico (SiO2) | 1,9 | 3,6 | 3,4 | |||||||

| Óxido de fósforo (P2O5) | 0,2 | 0,2 | 0,5 | |||||||

| Óxido férrico (Fe2O3) | 0,1 | 0,2 | 0,2 | |||||||

| Óxido de estrôncio (SrO) | 0,1 | 0,1 | 0,2 | |||||||

| Óxido de potássio (K2O) | n.d. | 0,4 | 0,4 | |||||||

Na amostra do gesso liso popular de mercado, o valor obtido de perda ao fogo diferiu 120% e o anidrido sulfúrico da ordem de 35% com relação às amostras de gesso formulado e projetado do primeiro evento de ensaio que, por sua vez, foram bastante similares.

No caso do anidrido sulfúrico, nota-se que o valor obtido no ensaio estava ainda 25% abaixo do limite requerido na norma ABNT NBR 13207:2017 - Gesso para construção civil - Requisitos, ou seja, a amostra comercializada no mercado não segue os limites normativos nacionais prescritos. Concomitantemente foram realizadas análises termogravimétricas (TG/DTG) (análise térmica diferencial e termogravimétrica simultânea) para identificar as perdas de massa, onde os valores de perda ao fogo foram confirmados com diferenças mínimas das obtidas nas análises químicas semi-quantitativas por fluorescência de raios-X, como se observa na Tabela 5.

| Tabela 5. Perdas de massa a partir das curvas TG/DTG. | ||||||||||||

| Material | Perdas e massa em função da faixa de temperatura | Perda total (%) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Gesso liso lento popular de mercado | ºC | 28-69 | 69-168 | 168-1000 | 20,0 | |||||||

| % | 0,73 | 3,46 | 15,8 | |||||||||

| Interpretação das perdas de massa em função da faixa de temperatura: | ||||||||||||

| 1. de 23 – 82ºC: início da perda de água livre; | ||||||||||||

| 2. de 82 – 211ºC: final da perda de água livre e água de adsorção; | ||||||||||||

| 3. de 211 – 934ºC: descarbonatação de fases carbonatadas; | ||||||||||||

| 4. de 934 – 1000ºC: provável início da perda de enxofre. | ||||||||||||

| Gesso formulado liso M30 | ºC | 28-78 | 78-253 | 253-300 | 300-934 | 934-1000 | 8,63 | |||||

| % | 1,60 | 5,15 | 1,61 | 1,58 | 0,27 | |||||||

| Interpretação das perdas de massa em função da faixa de temperatura: | ||||||||||||

| 1. de 28 – 78ºC: início da perda de água livre; | ||||||||||||

| 2. de 78 – 253ºC: final da perda de água livre e água de adsorção; | ||||||||||||

| 3. de 253 – 300ºC: ganho de massa provável oxidação de elementos metálicos presentes na Ankerita; | ||||||||||||

| 4. de 300 – 934ºC: descarbonatação de fases carbonatadas; | ||||||||||||

| 5. de 934 – 1000ºC: provável início da perda de enxofre. | ||||||||||||

| Gesso projetado P80 | ºC | 28-82 | 82-211 | 211-934 | 934-1000 | 8,70 | ||||||

| % | 1,60 | 5,15 | 1,61 | 0,34 | ||||||||

| Interpretação das perdas de massa em função da faixa de temperatura: | ||||||||||||

| 1. de 23 – 82ºC: início da perda de água livre; | ||||||||||||

| 2. de 82 – 211ºC: final da perda de água livre e água de adsorção; | ||||||||||||

| 3. de 211 – 934ºC: descarbonatação de fases carbonatadas; | ||||||||||||

| 4. de 934 – 1000ºC: provável início da perda de enxofre. | ||||||||||||

A perda ao fogo elevada na amostra de gesso liso lento popular de mercado, confirmada por dois métodos de ensaios [análises químicas semi-quantitativas por fluorescência de raios-X e análises termogravimétricas (TG/DTG) (análise térmica diferencial e termogravimétrica simultânea)], pode estar associada ao volume elevado de CO2 liberado pela decomposição térmica dos carbonatos presentes (dolomita e calcita), conforme será constatado nas análises adiante. Ainda, a fim de se identificar alguma diferença que pudesse justificar a diferença no comportamento ao fogo do revestimento com gesso liso lento popular de mercado, foram procedidas análises mineralógicas quantitativas por difração raios-X, constantes na Tabela 6.

| Tabela 6. Resultados das análises mineralógicas semi-quantitativas das fases analisadas por difração de raios-X. | ||||||||||

| Material | Compostos ou fases mineralógicas | Fórmula molecular | Resultados (%) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Gesso liso lento popular de mercado | Bassanita | CaSO4.½H2O | 65,2 | |||||||

| Dolomita | CaMg(CO3)2 | 22,5 | ||||||||

| Calcita | CaCO3 | 5,5 | ||||||||

| Anidrita | CaSO4 | 2,0 | ||||||||

| Quartzo Alfa | α SiO2 | 1,1 | ||||||||

| Hornblenda | Si14,56Al2,00Mg6,98Fe2,66Ti0,12 Ca3,32Na1,25Mn0,04K0,03H4,00O47,60F0,40 | 1,0 | ||||||||

| Olivina | Fe0,145Mg1,854SiO4 | 0,8 | ||||||||

| Crisotila | Mg3(Si2O5)(OH)4 | 0,7 | ||||||||

| Ankerita | CaFe0,23Mg0,77(CO3)2 | 0,7 | ||||||||

| Zeolita | SiO2 | 0,5 | ||||||||

| Gesso projetado P80 | Bassanita | CaSO4.½H2O | 93,2 | |||||||

| Anidrita | CaSO4 | 4,3 | ||||||||

| Dolomita | CaMg(CO3)2 | 1,3 | ||||||||

| Calcita | CaCO3 | 0,6 | ||||||||

| Gipsita | CaSO4.2H2O | 0,4 | ||||||||

| Olivina | CoMg7(SiO4)4 | 0,1 | ||||||||

| Quartzo | SiO2 | < 0,1 | ||||||||

| Gesso formulado liso M30 | Bassanita | CaSO4.½H2O | 88,9 | |||||||

| Anidrita | CaSO4 | 7,1 | ||||||||

| Ankerita | Ca3,15Fe1,89Mg0,81Mn0,15(CO3)6 | 1,2 | ||||||||

| Dolomita | CaMg(CO3)2 | 1,1 | ||||||||

| Calcita | CaCO3 | 1,2 | ||||||||

| Gipsita | CaSO4.2H2O | 0,6 | ||||||||

| Quartzo Alfa | α SiO2 | < 0,1 | ||||||||

Em suma, pôde-se observar uma grande diferença na amostra de gesso liso lento popular de mercado quando comparada com as de gesso formulado liso e gesso projetado, principalmente nos teores de bassanita e dolomita.

Assim, acredita-se que, certamente, a presença de um maior teor de carbonatos (dolomita e calcita), identificada na decomposição térmica da amostra de gesso liso lento popular de mercado em proporções elevadas (quando comparada às amostras de gesso formulado liso e gesso projetado), vai gerar um significativo volume de anidrido carbônico que, combinado com um ambiente de rápida taxa de aquecimento e excessivas temperaturas no interior do forno (caracterizados pela curva ISO 834), vai gerar, consequentemente, pressão de expansão em maior escala, resultando o desplacamento expressivo constatado (spalling severo), inclusive com exposição de armadura (justificando o quadro constatado no ensaio do evento 2). Em outras palavras, acredita-se simplesmente que, se a amostra de gesso liso lento de mercado cumprisse com as prescrições mínimas da normalização vigente (livre ainda de elevados teores de materiais carbonáticos), assim como as amostras do gesso formulado liso e gesso projetado, o comportamento ao fogo dos revestimentos em gesso seria bem parecido. Assim, destaca-se a importância da caracterização das propriedades do gesso que, conforme observado, possui comportamento singular e que interfere bastante no desempenho do revestimento quando usado como alternativa contrafogo.

4. ConclusÕes

ReferÊncias

Alexander, B. (1982). Behaviour of gypsum and gypsum products at high temperatures. RILEM Committee PHT-44, British Gypsum, East Leake, Loughborough, England.

Almeida, D. F. (1984). As estruturas de concreto armado e o fogo, comportamento, consequências, restauração. Dissertação (mestrado) - Escola Politécnica, Universidade de São Paulo, São Paulo.

Associação Brasileira de Normas Técnicas (1980). NBR 5627: Exigências particulares das obras de concreto armado e protendido em relação à resistência ao fogo. Rio de Janeiro, 3 p.

Associação Brasileira de Normas Técnicas (2014). NBR 6118: Projeto de estruturas de concreto, procedimentos. Rio de Janeiro, 238 p.

Associação Brasileira de Normas Técnicas (2017). NBR 13207: Gesso para construção civil - Requisitos. Rio de Janeiro, 3 p.

Associação Brasileira de Normas Técnicas (2001). NBR 14432: Exigências de resistência ao fogo de elementos construtivos de edificações, Procedimento. Rio de Janeiro, 14 p.

Associação Brasileira de Normas Técnicas (2012). NBR 15200: Projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 48 p.

Atefi, H., Nadjai, A., Ali, F. (2017). Numerical and experimental investigation of the thermal behaviour of coated cellular beamns with intumescent coatings at elevated temperatures. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 257-264.

Kodur, V. K. R. (2005). Guidelines for fire resistance design of high-strength concrete columns. Ottawa, Ontário, Canadá: IRC/NRC. (Report NRCC-47729). Disponível em: http://irc.nrc-cnrc.gc.ca/pubs/fulltext/nrcc47729/ . Acesso em: novembro de 2007.

Landi, F. R. (1986). Ação do incêndio sobre as estruturas de concreto armado. Boletim técnico nº 01/86. São Paulo: Escola Politécnica, Universidade de São Paulo. 24p.

Lucherini, A., Maluk, C. (2017). Novel test methods for studying the fire performance of thin intumescent coatings. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 565-572.

Malhotra, H. L. (1982). Properties of Materials at High Temperatures — Report on the work of technical committee 44-PHT. Materials and Structures/Matériaux et Constructions. Vol. 15. N° 86. RILEM, Paris.

Ogrin, A., Saje, M., Hozjan, T. (2017). Effect of incomplete expansion of intumescent coating on mechanical response of steel frame in fire. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 365-372.

Silva, D., Bilotta, A., Nigro, E. (2017). Experimental analysis on the effectiveness of intumescent coatings in fire. In: IFireSS 2017 - 2nd International Fire Safety Symposium. Naples, Italy, June 7-9. p. 249-256.

Silva, V. P. (2012). Projeto de estruturas de concreto em situação de incêndio, conforme ABNT NBR 15200:2012. São Paulo: Blucher.