| Investigación Básica | https://doi.org/10.21041/ra.v10i3.257 |

Importancia de la corrosión subpelicular por discontinuidad de la película de pintura en estructuras de acero

The importance of underpaint corrosion caused by damage to paint on steel structures

Importância da corrosão subpelicular por descontinuidade da película de pintura em estruturas de aço

G. L. Ribeiro1

*

![]() , R. A. J. Ribas2

, R. A. J. Ribas2

![]() , G. D. Paula2

, G. D. Paula2

![]()

1 Federal Institute of Education, Science and Technology of Minas Gerais (IFMG), Belo Horizonte, Brazil.

2 Mining School, Federal University of Ouro Preto (UFOP), Ouro Preto, Brazil.

*Autor de Contacto: guidolessa@yahoo.com.br

Recepción: 3 de octubre de 2018.

Aceptación: 16 de enero de 2020.

Publicación: 1 de septiembre de 2020.

| Citar como: Ribeiro Filho, G. L., Ribas, R. A. J., Paula, G. D. (2020), "Importancia de la corrosión subpelicular por discontinuidad de la pelíula de pintura en estructuras de acero", Revista ALCONPAT, 10 (3), pp. 286 – 299, DOI: https://doi.org/10.21041/ra.v10i3.357 |

Resumen

El trabajo evaluó el impacto de la variación del grosor de la película de pintura seca (GPS) sobre la corrosión subpelicular en láminas de acero del piso de una plataforma petrolera. Se prepararon cupones de prueba (CP) con el esquema de pintura y material del proyecto, con variación de GPS, exposición en una cámara de niebla salina y comparación con la situación real de campo. Los resultados indicaron que la corrosión iniciada en el daño de la película puede ganar mayor importancia que la corrosión por permeación a través de aquella, inclusive en los lugares de GPS bajo, aunque sea continuo. En los CPs con contaminación previa del sustrato, hubo manifestaciones patológicas de ampollas osmóticas. La corrosión subpelicular de la ruptura de la película de campo se produjo a una intensidad similar a la de los CPs probados.

Palabras clave:

estructuras,

acero,

película,

pintura,

corrosión.

Abstract

The impact of varying the dry paint film thickness (DFT) on the underpaint corrosion of steel plates obtained from the floor of an offshore oil platform is evaluated. The specimens were all prepared using the same material and paint scheme, and the DFT and exposure conditions in a salt spray chamber were varied and compared with the results obtained in a real situation. The results indicated that corrosion initiated at sites where the paint was damaged, may be more important than corrosion through the undamaged paint due to permeation, even in cases where the DFT is thin. In specimens whose substrates were previously damaged, there were pathological manifestations of osmotic blistering. The underpaint corrosion that occurred after the paint was damaged in the field occurred at an intensity like that observed for the tested specimens.

Keywords:

structures,

steel,

film,

painting,

corrosion.

Resumo

O trabalho avaliou impacto da variação da espessura da película seca de pintura (EPS) na corrosão subpelicular em chapas de aço do piso de uma plataforma de petróleo. Foram preparados corpos de prova (CPs) com material e esquema de pintura do projeto, com variação das EPS, exposição em câmara de névoa salina (salt spray) e comparados com situação real. Os resultados indicaram que corrosões iniciadas em danos à película podem ganhar maior importância que corrosões por permeabilidade através da película, mesmo as com baixa EPS, porém contínua. Em CPs com prévia contaminação do substrato, observaram-se manifestações patológicas de empolamento por osmose. A corrosão subpelicular a partir do rompimento da película em campo ocorreu numa intensidade semelhante aos CPs ensaiados.

Palavras-chave:

estruturas,

aço,

película,

pintura,

corrosão.

1. Introducción

La corrosión es un proceso espontáneo de deterioro de los metales que produce alteraciones químicas y/o electroquímicas que tienden a llevarlos a su estado original desprendiendo la energía aplicada en el proceso de metalurgia. El metal corroído, en estado menor de energía, retorna a su estado más primitivo, con pérdida de propiedades adquiridas en el proceso, tales como la resistencia mecánica, elasticidad, ductilidad, estética y otras características, que varían de acuerdo con el tipo de liga. El producto resultante del proceso corrosivo es el propio mineral, es decir, óxidos, hidróxidos, carbonatos, sulfatos, silicatos etc. (Silva, 1981; Ramanathan, 1988; Gentil, 2007; Nunes and Lobo, 2007).

Un factor relevante para la ingeniería en el proceso corrosivo es la velocidad con que la corrosión ocurre. Partiendo del principio de que todo metal puede ser utilizado en cualquier medio, desde que la velocidad de corrosión sea compatible con la aplicación, metales menos nobles pueden tener asegurada su factibilidad económica para determinados usos. Eso hace que el acero sea usado largamente en las estructuras, con la debida protección anticorrosiva, por medio de pintura, revestimiento, galvanizado, metalización, entre otros procesos (Silva, 1981).

La corrosión atmosférica ocurre básicamente por el mecanismo electroquímico. Ese mecanismo es el más frecuente en la naturaleza y se caracteriza por la presencia de agua líquida, temperaturas por debajo del punto de rocío (normalmente temperatura ambiente) y ocurre debido a la formación de pilas electroquímicas, o pilas de corrosión. Así, se entiende que hay un movimiento de electrones de un área del material metálico para otro, por medio de una solución acuosa capaz de conducir electricidad, es decir que es necesario que haya sales o iones diluidos en agua líquida (electrolitos), provocando reacciones de oxidación en un lugar y reducción en otro (Nunes y Lobo, 2007). Las moléculas de agua son polares y se agregan a los iones metálicos del metal en contacto con el electrolito, formando iones (agregados de este metal sin sus electrones de valencia), reacción cuyo resultado es la disolución del metal; es decir la corrosión es una reacción química destructiva entre el metal o combinación metálica y el medio ambiente (Wolynec, 2003; Jones, 1996).

Para ocurrir la corrosión, es necesario que el substrato tenga contacto con el electrolito, de allí la importancia de la protección anticorrosiva en los metales.

De manera general, estructuras en las construcciones industriales, navales y obras civiles utilizan la pintura como forma de protección, que cuando es ejecutada adecuadamente, ofrece buena protección a un costo razonable. El contacto del electrolito con el substrato capaz de iniciar el proceso corrosivo puede ocurrir a través de la película debido a su permeabilidad (causada por fallas en la ejecución de la pintura, como bajo espesor o alta porosidad); por el ataque a la película por agentes corrosivos del medio (causada por la elección incorrecta del tipo de pintura); o por la ruptura de la película de pintura, por daños mecánicos, siendo éste el causante de gran parte de las corrosiones observadas en la plataforma estudiada. La ruptura de la película de pintura elimina la protección por barrera al permitir el contacto del agente corrosivo con el substrato, además de la pérdida de la protección de los inhibidores de corrosión eventualmente presentes en la formulación de la pintura (Chawla y Gupta, 1995).

Para Chawla y Gupta (1995) la pintura ofrece resistencia al paso del agente corrosivo a través de sí misma, reduciendo el movimiento iónico que la permea, pero la resistencia ofrecida no es suficientemente alta para contener la corrosión.

La elección del tipo de pintura y el EPS (espesor de la película seca) debe ser compatible con los agentes corrosivos presentes en el medio, siendo recomendado el espesor de 250µm para atmósferas altamente agresivas, como es el caso de plataformas de petróleo instaladas en ambientes marítimos (Nunes y Lobo, 2007).

En ese contexto, el objetivo de este trabajo fue evaluar el impacto de la variación del espesor de la película seca de pintura (EPS) en la corrosión subpelicular en láminas de acero del piso de una plataforma de petróleo.

2. Metodología

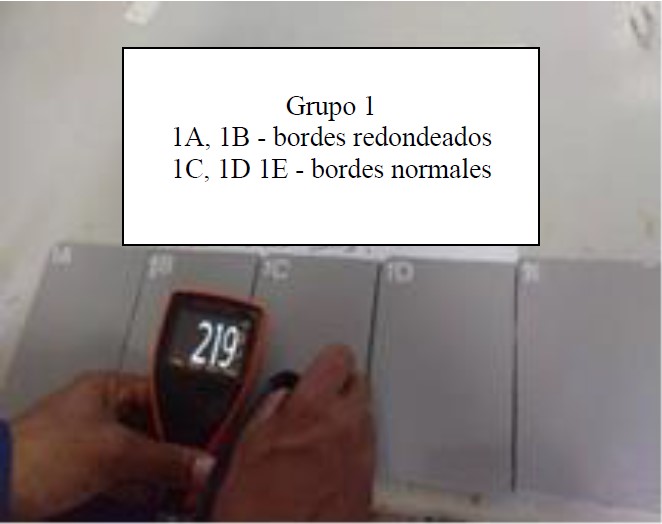

Como metodología, fueron comparadas las corrosiones subpeliculares en probetas (CPs) con el estudio de caso de una plataforma de petróleo. Los CPs, con dimensiones 150mm x 100mm x 6.3mm, fueron preparados con láminas de piso utilizadas en la construcción de la plataforma (acero NV-A36), y aplicado el esquema de pintura previsto en el procedimiento de ejecución de pintura con algunas variaciones de espesor Figura 1. Esos CPs tuvieron daños en sus películas (muescas) y fueron sometidos al ensayo de niebla salina (salt spray) por 1550h, para la evaluación de los efectos de la variación del EPS en la corrosión subpelicular.

2.1 Preparación de las Probetas o cuerpos de prueba CPs

Fueron preparados seis grupos de CPs, siendo los grupos de 1 a 5 compuesto por cuatro probetas cada una (denominados A, B, C y D); y el grupo 6 conformado por apenas dos unidades, denominadas A y B. Todos los CPs fueron previamente lavados con agua limpia. Los CPs de los grupos 1 y 2 fueron sometidos previamente a la preparación de la superficie St3 y Sa2½, ISO 8501-1 (ISO, 2007), respectivamente, y la aplicación de sistema de pintura con bajo espesor. Los grupos 3 y 4 fueron sometidos a la preparación de superficie St3 y Sa2½, respectivamente, y a la aplicación del sistema de pintura completo para la zona atmosférica2 (Tabla 1), según el procedimiento de pintura del proyecto, que prevé espesor de película seca (EPS) entre 445µm y 600µm, medida a cada capa. Antes de la pintura, todos los CPs de preparación Sa2½ tuvieron medición de la rugosidad luego la preparación, para verificar que coincidiera en el intervalo 50µm a 100µm previsto en el procedimiento de pintura del proyecto (Figura 2).

|

||||

| Figura1. Láminas preparadas con chorro abrasivo Sa2½ (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 2. Rugosímetro en lámina patrón St3 (Ribeiro Filho, 2018) | ||||

| Tabla 1. Esquema de pintura para zona atmosférica | ||||||||||||||

| TRATAMIENTO DE SUPERFICIE | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperatura de operación | Grado de preparación | Sales solubles en agua | Perfil de rugosidad | |||||||||||

| Hasta 80oC | Sa2½ | < 5µg/cm2 | 50µm a 100µm | |||||||||||

| APLICACIÓN DE PINTURA | ||||||||||||||

| Mano | Pintura | EPS |

Color | Método de aplicación | Intervalo de pintura | |||||||||

| Mínimo | Máximo | Mínimo | Máximo | |||||||||||

| 1a | N-2680 Epóxi s/ solventes |

135 | 180 | Rojo | Rodillo/ cepillo de pulverización sin aire | 12h | 120h | |||||||

| 2a | N-2680 Epóxi s/ solventes | 135 | 180 | Gris-claro | Rodillo// cepillo de pulverización sin aire | 12h | 120h | |||||||

| 3a | N-2680 Epóxi s/ solventes | 135 | 180 | Gris-claro | Rodillo// cepillo de pulverización sin aire | 12h | 120h | |||||||

| 4a | N-2677 Poliu-retano |

40 | 60 | Según local | Rodillo// cepillo de pulverización sin aire | - | - | |||||||

Las superficies fueron sometidas a tratamiento según la norma ISO 8501-1 (ISO, 2007) para los CPs que recibieron la preparación St3; y tratamiento según la norma NBR 15239 (ABNT, 2005) para los que fueron preparados en el patrón Sa2½. A cada mano de pintura, la EPS fue medida de acuerdo con la norma NBR 10443 (ABNT, 2008) y los resultados de la preparación están presentados en la Tabla 2. Las Figuras 3 y 4 ilustran, respectivamente la pintura y la medición de la EPS.

| Tabla 2. Preparación de las probetas o cuerpos de prueba | |||||||||||||||

| NaCl | Salt test | N-2680 | N-2680 | N-2680 | N-2677 | EPS promedio | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| 1 | B | St3 | 42µm* | nao | < 5µg/cm2 | x | 136 µm | - | - | - | - | x | 31 µm | 167 µm | |

| 2 | B | Sa2½ | 72µm | nao | < 5µg/cm2 | x | 119 µm | - | - | - | - | x | 55 µm | 174 µm | |

| 3 | B | St3 | N/A | nao | < 5µg/cm2 | x | 138 µm | x | 115 µm | x | 229 µm | x | 69 µm | 551 µm | |

| 4 | B | Sa2½ | 68µm | nao | < 5µg/cm2 | x | 154 µm | x | 149 µm | x | 203 µm | x | 72 µm | 578 µm | |

| 5 | A | Sa2½ | 65µm | sim | 19µg/cm2 | x | 110 µm | - | - | - | - | x | 60 µm | 170 µm | |

| 6 | D | St3 | N/A | nao | < 5µg/cm2 | x | 210 µm | - | - | - | - | x | 73 µm | 283 µm | |

Índice de columnas da Tabla 2

Columna 1 - Grado de corrosión de la lámina antes de la preparación, según patrón fotográfico de la norma ISO 8501-1 (ISO, 2007);

Columna 2 - Preparación de la superficie según la norma ISO 8501-1 (ISO, 2007) aplicando herramienta mecánica rotativa con disco de lija granulometría 24, según la norma BR 15239 (ABNT, 2005) para St3 y la norma N-9 (PETROBRAS, 2006) para Sa2½;

Columna 3 - Resultado del ensayo de rugosidad según la norma SP-0287 (NACE, 2016);

Columna 4 - Fue realizada contaminación con NaCl antes da pintura?;

Columna 5 - Resultado del salt test para superficie contaminada, según la norma ISO 8502-6 (ISO, 2006);

Columna 6 - Aplicada la primera mano de pintura N-2680;

Columna 7 - EPS - Espesor de la película seca de la primera mano de pintura N-2680;

Columna 8 - Aplicada la segunda mano de pintura N-2680;

Columna 9 - EPS - Espesor de la película seca de la segunda mano de pintura N-2680;

Columna 10 - Aplicada la tercera mano de pintura N-2680;

Columna 11 - EPS - Espesor de la película seca de la tercera mano de pintura N-2680;

Columna 12 - Aplicada la pintura de acabado N-2677;

Columna 13 - EPS - Espesor de la película seca de la pintura de acabado;

Columna 14 - EPS total - Espesor total de la película seca.

* Para tratamiento de superficie St3, no es aplicable a la realización del ensayo de rugosidad, sin embargo fue realizada la medición de la rugosidad en el grupo 1 para la verificación de la efectividad del tratamiento.

Notas:

- Grupos 1, 3 y 6 con tratamiento de superficie St3;

- Gurpos 2, 4 y 5 con tratamiento de superficie Sa2½;

- Grupos 1, 2 y 6 con baja EPS;

- Grupos 3 y 4 con esquema de pintura completo - EPS mínimo de 445µm (3x135+40)µm y máximo de 600µm (3x180+60)µm.

|

||||

| Figura 3. Pintura de Acabado (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 4. Medición de EPS total (Ribeiro Filho, 2018) | ||||

Distinto que los grupos 1, 2, 3 y 4, en que fue utilizada la lámina con grado de corrosión B, en el grupo 5 fue usada la lámina con grado de corrosión A, que fue contaminada con cloruro de sodio luego la preparación con chorro abrasivo patrón Sa2½, siendo posteriormente realizada la pintura con bajo espesor. Luego la contaminación, la salinidad medida en la superficie de los CPs fue de 19µg/cm2, verificada según las normas ISO 8502-6 (ISO, 2006) (salt test) e ISO 8502-9 (ISO, 1998), que es un valor superior al límite máximo para estructuras situadas en la zona atmosférica de la plataforma, que en ese caso no debe exceder a 5µg/cm2.

La presencia de cloruro de sodio es determinante al inicio y durante el proceso de corrosión, en la exposición a intemperies. (Sosa et al., 2018).

Para el grupo 6, fueron preparadas apenas dos probetas en láminas de grado de corrosión D para la verificación del comportamiento de la corrosión en una situación específica de bajo espesor en la superficie convexa, que es la pintura sobre puntos de soldadura en la superficie de la lámina.

Luego de la pintura, fueron realizadas muescas para simular daños/defectos experimentales en la película de pintura de los CPs de todos los grupos, siendo parte de ellos longitudinales y partes puntuales, de 5mm de diámetro, como lo ilustrado en la Figura 5.

2.2 Cámara de Niebla Salina (Salt Spray)

Todos los CPs fueron sometidos a la cámara de salt spray (Figura 6) con niebla salina de 5% de concentración de cloruro de sodio (NaCl), con pulverización uniforme de la niebla y temperatura controlada, siempre mantenida, de acuerdo con las normas ISO 9227 (ISO, 2012), NBR-8094 (ABNT, 1983) y B117-16 (ASTM, 2001), en el intervalo (35±2)ºC, donde permanecieron por 1550h.

|

||||

| Figura 5. CPs com daños experimentales a la película (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 6. CPs en cámara salina antes da exposición a niebla (Ribeiro Filho, 2018) | ||||

2.3 Ensayo de Líquido Penetrante

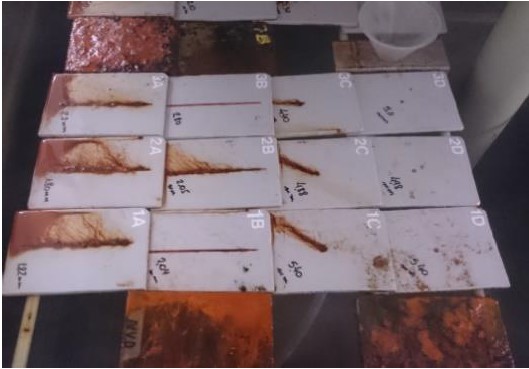

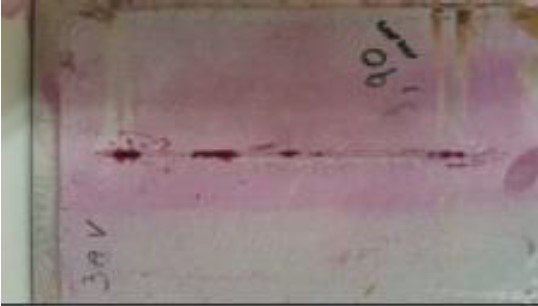

Luego de retirar de la cámara salina (Figura 7) los CPs fueron lavados con agua corriente limpia a temperatura ambiente <40ºC, para la remoción del depósito de sales, e inmediatamente realizado el secado. Seguidamente, fueron sometidos a ensayo de líquido penetrante (LP), según la norma NBR 9583 (ABNT, 1997), con lo cual fueron detectados puntos de mayor incidencia de corrosión (Figuras 8 y 9).

Esos puntos fueron seleccionados y en ellos los CPs fueron seccionados transversalmente (Figura 10) y sus secciones observadas en microscopio/estereoscopio LBM-044, modelo con el cual fue realizada la medición del alcance de la corrosión subpelicular.

|

||||

| Figura 7. CPs com 1550h de exposición (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 8. Ensayo de LP aguardando tiempo de revelación (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 9. CP aguardando revelación (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 10. CP seccionado para observación em microscopio (Ribeiro Filho, 2018) | ||||

3. Resultados

Fueron realizadas tres mediciones del avance de la corrosión bajo la película en cada sección, cuyos resultados se encuentran en la Tabla 3.

| Tabla 3. Medición de la corrosión subpelicular en los CPs | ||||||||||||||

| Daño a la película de pintura antes do salt spray | Extensión de la corrosión (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grado de corrosión | Tratamiento de superficie | EPS (µm) | Daño criado | Ancho del daño (mm) | Ø do daño (mm) | Profundidad do daño | Medida 1 | Medida 2 | Medida 3 | Promedio | ||

| 1 | 1A | B | St3 | 167 | longitudinal | 2 | - | llegó al substrato | 1,120 | 0,705 | 0,890 | 0,91 | ||

| 1B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 1C | B | puntual | - | 5 | llegó al substrato | 0,963 | 1,582 | 2,120 | 1,56 | |||||

| 1D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 2 | 2A | B | Sa2½ | 174 | longitudinal | 2 | - | llegó al substrato | 0,888 | 1,060 | 0,390 | 0,78 | ||

| 2B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 1,010 | 0,34 | |||||

| 2C | B | puntual | - | 5 | llegó al substrato | 0,550 | 1,711 | 1,084 | 1,12 | |||||

| 2D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 3 | 3A | B | St3 | 551 | longitudinal | 2 | - | llegó al substrato | 1,034 | 1,19 | 1,175 | 1,13 | ||

| 3B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 3C | B | puntual | - | 5 | atingiu a chapa (substrato) | 1,273 | 1,041 | 0,880 | 1,06 | |||||

| 3D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 4 | 4A | B | Sa2½ | 578 | longitudinal | 2 | - | llegó al substrato | 1,038 | 1,170 | 0,585 | 0,93 | ||

| 4B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 4C | B | puntual | - | 5 | llegó al substrato | 0,000 | 0,930 | 1,160 | 0,70 | |||||

| 4D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,223 | 0,000 | 0,07 | |||||

| 5 | 5A | A | Sa2½ | 170 | longitudinal | 2 | - | llegó al substrato | 1,195 | 0,950 | 0,490 | 0,88 | ||

| 5B | A | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,780 | 0,26 | |||||

| 5C | A | puntual | - | 5 | llegó al substrato | 1,049 | 1,238 | 1,120 | 1,14 | |||||

| 5D | A | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 6 | 6A | D | St3 | 283 | puntual | - | 5 | llegó al substrato | - | - | - | 0,81 | ||

| 6B | D | puntual | - | - | preservó pintura de fondo | - | - | - | 0,00 | |||||

3.1 Análisis de los resultados

Los resultados mostraron que en los casos en que hubo al menos la pintura de fondo con continuidad, no ocurrió corrosión o llegó a niveles muy bajos, inclusive cuando la preparación de superficie fue St3 y la pintura fue realizada con bajo espesor (Tabla 3). Por otro lado, en los casos en que hubo discontinuidad completa de la película alcanzó el substrato, se observó que la corrosión avanzó bajo la película, de manera casi idéntica, en aproximadamente 1mm en exposición de 1550h, es decir, en el orden de 6.5 x 10-4mm/h.

En las Tablas 4, 5 y 6, que fueron recortadas de la Tabla 3, se muestra que para los grupos 3 y 4 (sistema completo de pintura), fue obtenido el resultado promedio de 0.96mm y para los grupos 1, 2 y 66 (baja espesor), hubo un promedio de 1.03mm (Tablas 4 y 5). Así como en el caso del grupo 5, en el cual la película poseía bajo espesor y la superficie fue contaminada con NaCl, se obtuvo un resultado cercano con 1.01mm (Tabla 6), que puede ser atribuido a la baja penetración de la corrosión bajo la película, a pesar de la contaminación y también por haber sido utilizada la lámina con grado de Corrosión A. Ese grupo específicamente fue el único en que fue verificado el surgimiento de ampollas (blistering)7, con burbujas dispersas en la superficie de la lámina, probablemente debido a la ósmosis, causada por la pintura sobre contaminación salina.

| Tabla 4. Corrosión en CP - Película con bajo espesor | ||||||||||||||

| Daño a la película de pintura antes do salt spray | Extensión de la corrosión (mm) | Promedio da extensión da corrosión (mm) para CPs com baja EPS | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grado de corrosión | Tratamiento de superficie | EPS (µm) | Daño criado | Ancho del daño (mm) | Ø do daño (mm) | Profundidad do daño | Medida 1 | Medida 2 | Medida 3 | Promedio | ||

| 1 | 1A | B | St3 | 167 | longitudinal | 2 | - | llegó al substrato | 1,120 | 0,705 | 0,890 | 0,91 | 1,03 | |

| 1B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 1C | B | puntual | - | 5 | llegó al substrato | 0,963 | 1,582 | 2,120 | 1,56 | |||||

| 1D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 2 | 2A | B | Sa2½ | 174 | longitudinal | 2 | - | llegó al substrato | 0,888 | 1,060 | 0,390 | 0,78 | ||

| 2B | B | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 1,010 | 0,34 | |||||

| 2C | B | puntual | - | 5 | llegó al substrato | 0,550 | 1,711 | 1,084 | 1,12 | |||||

| 2D | B | puntual | - | 5 | preservó pintura de fondo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 6 | 6A | D | St3 | 283 | puntual | - | 5 | llegó al substrato | - | - | - | 0,81 | ||

| Tabla 5. Corrosión en CP com sistema completo - Película con alto espesor | ||||||||||||||

| Daño a la película de pintura antes do salt spray | Extensión de la corrosión (mm) | Promedio da extensión da corrosión (mm) para CPs com alta EPS | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grado de corrosión | Tratamiento de superficie | EPS (µm) | Daño criado | Ancho del daño (mm) | Ø do daño (mm) | Profundidad do daño | Medida 1 | Medida 2 | Medida 3 | Promedio | ||

| 3 | 3A | B | St3 | 551 | longitudinal | 2 | - | llegó al substrato | 1,034 | 1,19 | 1,175 | 1,13 | 0,96 | |

| 3C | B | puntual | - | 5 | atingiu a chapa (substrato) | 1,273 | 1,041 | 0,880 | 1,06 | |||||

| 4 | 4A | B | Sa2½ | 578 | longitudinal | 2 | - | llegó al substrato | 1,038 | 1,170 | 0,585 | 0,93 | ||

| 4C | B | puntual | - | 5 | llegó al substrato | 0,000 | 0,930 | 1,160 | 0,70 | |||||

| Tabla 6. Corrosión en CP con sistema incompleto y contaminación de NaCl | ||||||||||||||

| Daño a la película de pintura antes do salt spray | Extensión de la corrosión (mm) | Promedio (mm) para CPs com baja espesor e contaminación NaCl | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grado de corrosión | Tratamiento de superficie | EPS (µm) | Daño criado | Ancho del daño (mm) | Ø do daño (mm) | Profundidad do daño | Medida 1 | Medida 2 | Medida 3 | Promedio | ||

| 5 | 5A | A | Sa2½ | 170 | longitudinal | 2 | - | llegó al substrato | 1,195 | 0,950 | 0,490 | 0,88 | 1,01 | |

| 5B | A | longitudinal | 2 | - | preservó pintura de fondo | 0,000 | 0,000 | 0,780 | 0,26 | |||||

| 5C | A | puntual | - | 5 | llegó al substrato | 1,049 | 1,238 | 1,120 | 1,14 | |||||

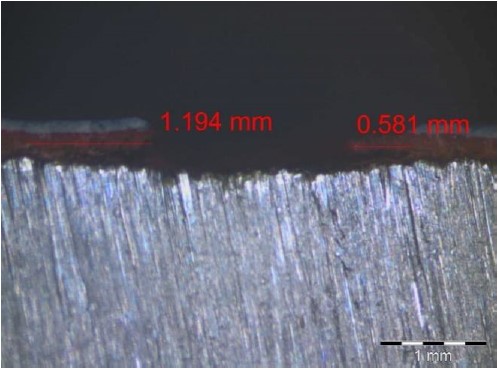

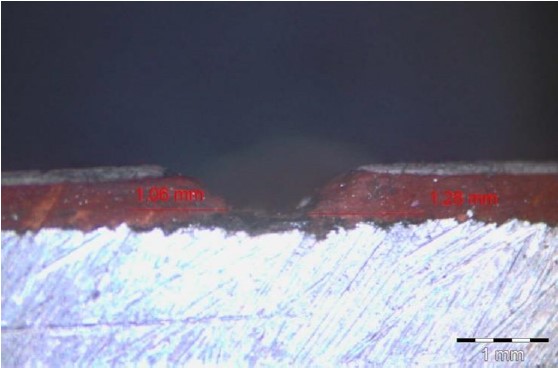

Como ejemplos, las observaciones en el microscopio ilustradas en las Figuras 11 y 12 mostraron que, en los casos en que ocurrió ruptura de la película hasta el substrato, hubo corrosión tanto en el esquema completo de pintura (CP4A) como en el esquema de bajo espesor (CP2A), ambos con preparación de superficie Sa2½, que ofrece mayor adherencia.

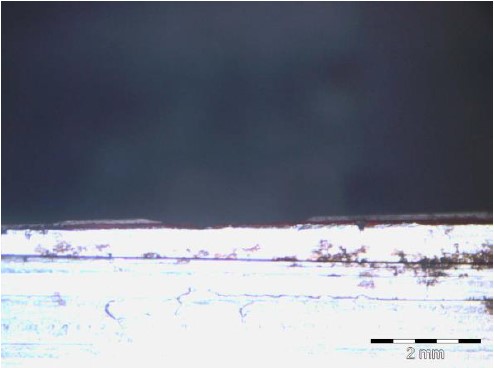

En contrapartida, el CP1B mostrado en la Figura 13, que fue preparado con bajo espesor de película y tuvo previamente rota la pintura de acabado, pero mantuvo preservada la pintura de fondo, finalizadas las 1550h presentó corrosión. Para casos similares, hubo excepción apenas en los CPs 2B, 4D y 5B, en que ocurrió corrosión reducida y en apenas una de las tres mediciones mostradas en negrilla de la Tabla 3. Se concluyó que, cuando es bien ejecutada la preparación de superficie (patrón St3 ou Sa2½), si la película presenta bajas tasas de permeabilidad y de porosidad, y baja exposición de picos, como fue la preparación de los CPs de ese ensayo, el acceso del electrolito al substrato tiende a concentrarse en la discontinuidad de la película y su velocidad de corrosión es semejante para todos los casos presentados, inclusive con la significativa diferencia en el espesor de la película para el tiempo de exposición considerado (1550h).

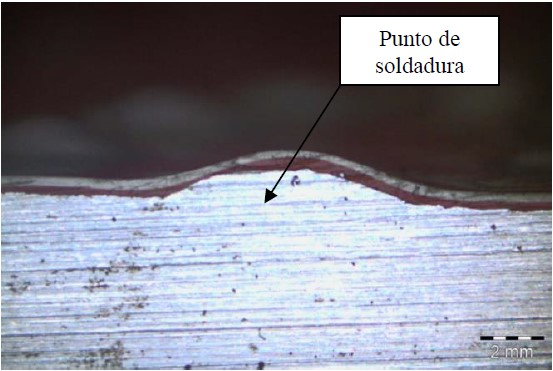

En la Figura 14 se puede observar la imagen del CP 6A, en el cual la pintura sobre un punto de soldadura presentó una variación representativa del espesor de la película. Pero debido a su integridad, fue preservada la protección anticorrosiva del sistema, inclusive con el espesor de 283µm en la película.

|

||||

| Figura 11. Medición de corrosión bajo la película del CP 2A (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 12. Medición de corrosión bajo la película de CP 4A (Ribeiro Filho 2018) | ||||

|

||||

| Figura 13. Medición de corrosión bajo película del CP 1B (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 14. Sección transversal CP 6A (Ribeiro Filho, 2018) | ||||

3.2 Análisis de ejemplo obtenido en levantamiento de campo

Para confrontar los resultados obtenidos en laboratorio con la situación real de la plataforma, fue identificada, durante la visita de campo, una superficie con pintura intacta, excepto por un daño mecánico aislado en toda la película. Al remover radialmente la película de pintura a partir de ese punto central, los límites de la corrosión encontrados mostraron configuración circunferencial, denotando corrosión igual en todos los sentidos, lo que puede ser verificado por la existencia de acero arenado sin corrosión presentando patrón Sa2½ a partir de los límites del borde de la corrosión, que llegó a un radio de 21mm (Figuras 15 y 16).

|

||||

| Figura 15. Daño mecánico en pintura de campo (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 16. Zona limítrofe del área corroída sin corrosión (Ribeiro Filho, 2018) | ||||

Tomando en cuenta que, no se tiene conocimiento de la fecha exacta del daño, ni del inicio de la exposición, que era la peor de las hipótesis es que el daño haya ocurrido en el día de la paralización de la plataforma, lo que representa un período aproximado de tres años (3x8760h), ocurrió una velocidad de corrosión promedio de 8x10-4mm/h, que es un valor considerado cercano al valor encontrado en laboratorio, de 6.5x10-4mm/h.

4. Conclusiones

Los resultados mostraron que cuando el substrato es alcanzado, el rompimiento de la película de pintura tiene gran impacto en la corrosión subpelicular.

Grupos de probetas que fueron preparados con bajo espesor, o que tuvieron la película rota preservando la primera mano, mantuvieron buena parte de la protección anticorrosiva, con resultados cercanos a los de un ejemplar obtenido en el levantamiento de campo en la plataforma.

Fue verificada con excepción apenas para el grupo en el que se introdujo la contaminación salina del substrato, que en ese caso presentó corrosión favorecida por ósmosis, en la forma de blistering.

La realización del sistema completo sin manifestaciones patológicas, así como la calidad e integridad de la película pueden asegurar una adecuada protección anticorrosiva. No obstante, el análisis de los resultados demuestra que la integridad de la película tuvo influencia decisiva en la protección anticorrosiva y, para el tiempo de exposición determinado, si se consideran las películas sin otras manifestaciones patológicas (porosidad, ataque por el medio corrosivo etc.), tuvo también mayor importancia que las variaciones de EPS. Se comprobó que en las situaciones en que hubo continuidad de al menos la primera mano de la película de pintura, el substrato quedó protegido contra corrosión cuando es expuesto a la cámara salina por 1550h; inclusive en los grupos de bajo espesor (<250µm). Cuando o daño llegó al substrato, el avance de la corrosión subpelicular se mostró con velocidad semejante en todos los casos.

5. Agradecimentos

Los autores agradecen a CAPES, a Universidade Federal de Ouro Preto, a Techint Ingeniería e Construcción S/A e ao Instituto Federal de Educaçao, Ciencia e Tecnologia, MG, campus Congonhas.

References

Associação Brasileira de Normas Técnicas. (1983). NBR 8094: Material metálico revestido e não revestido - Corrosão por exposição à névoa salina. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (1997). NBR 9583. Implantes para cirurgia - Ensaio não-destrutivo - Inspeção por líquido penetrante de implantes cirúrgico metálicos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2005). NBR 15239: Tratamento de superfícies de aço com ferramentas manuais e mecânicas. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2008). NBR 10443: Tintas e vernizes - Determinação da espessura da película seca sobre superfícies rugosas - Método de ensaio. Rio de Janeiro.

ASTM International. (2001). B117-16: Standard Practice for Operating Salt Spray (Fog) Apparatus. West Conshohocken, PA.

Chawla, S. L, Gupta, K. K. (1995), “Materials selection for corrosion control”, Materials Park, OH, ASM International.

Gentil, V. (2007), “Corrosão”, 5. ed., LTC Livros Técnicos e Científicos Editora S.A., Rio de Janeiro.

ISO (1998). ISO 8502-9: Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 9: Field method for the conductometric determination of water-soluble salts. Geneva, Switzerland.

ISO (2006). ISO 8502-6: Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 6: Extraction of soluble contaminants for analysis - The Bresle method. Geneva, Switzerland. DOI: https://dx.doi.org/10.31030/9727591

ISO (2007). ISO 8501-1: Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings. Geneva, Switzerland. DOI: https://dx.doi.org/10.31030/9871577

ISO (2012). ISO 9227: Corrosion tests in artificial atmospheres - Salt spray tests. 3rd ed. Geneva, Switzerland.

Jones, D. A. (1996), “Principles and prevention of corrosion”, 2nd ed., Prentice-Hall Inc, New York, University of Nevada, Nevada.

Nunes, L. D. P., Lobo, A. C. O. (2007), “Pintura industrial na proteção anticorrosiva”, 3. ed., COPPE/UFRJ, Rio de Janeiro.

Ramanathan, L. V. (1988), “Corrosão e seu controle”, Editora Hemus, Rio de Janeiro.

Ribeiro Filho, G. L. (2018), “Estudo de patologias de pintura e corrosão atmosférica em plataforma de petróleo”, Dissertação de Mestrado, Universidade Federal de Ouro Preto.

Silva, P. F. D. (1981), “Introdução à corrosão e proteção de superfícies metálicas”, Imprensa Universitária da UFMG, Belo Horizonte.

Sosa, M. R., Pérez, T., Moo-Yam, V. M. J., Chávez, E. and Pérez-Quiroz, J. T. (2018), “Análise da interface concreto-aço em corpos de prova expostos à intempérie e imersos em água do mar natural”, Revista ALCONPAT, 8 (1), pp. 16-29, DOI: http://dx.doi.org/10.21041/ra.v8i1.203

Wolynec, S. (2003), “Técnicas Eletroquímicas em Corrosão”, Editora da Universidade de São Paulo, São Paulo.

Notes

2 Zona atmosférica – Elementos de la plataforma que se ubica sobre el nivel del mar.

3 EPS – Espesor de la película seca.

4 N-2680 – Pintura bicomponente (A – resina epóxi / B – agente de cura: poliamina) – Norma Petrobras para pinturas.

5 N-2677 – Pintura Poliuretano Acrílico Alifático (A – resina acrílica / B – agente de cura: poliisocianato alifático) – Norma Petrobras de pinturas.

6 El grupo 6 fue considerado junto con los sistemas de bajo espesor debido a su proximidad con el mínimo deseable para ambientes altamente agresivos (250µm).

7 Ampollamiento – Patologia de pintura conocida como blistering, o burbujas, que presenta protuberancias semiesféricas en la película, que varian de tamaño e intensidad. Puede Haber presencia de líquido o no en el interior de las burbujas.