| Pesquisa Básica | https://doi.org/10.21041/ra.v10i3.257 |

Importância da corrosão subpelicular por descontinuidade da película de pintura em estruturas de aço

The importance of underpaint corrosion caused by damage to paint on steel structures

Importancia de la corrosión subpelicular por discontinuidad de la película de pintura en estructuras de acero

G. L.

Ribeiro1

*

![]() , R. A. J. Ribas2

, R. A. J. Ribas2

![]() , G. D. Paula2

, G. D. Paula2

![]()

1 Federal Institute of Education, Science and Technology of Minas Gerais (IFMG), Belo Horizonte, Brazil..

2 Mining School, Federal University of Ouro Preto (UFOP), Ouro Preto, Brazil. .

*Autor de Contato: guidolessa@yahoo.com.br

Recepção: 03 de outubro de 2018.

Aceitação: 16 de janeiro de 2020.

Publicação: 01 de Setembro de 2020.

| Citar como: Ribeiro Filho, G. L., Ribas, R. A. J., Paula, G. D. (2020), "Importância da corrosão subpelicular por descontinuidade da película de pintura em estruturas de aço", Revista ALCONPAT, 10 (3), pp. 286 – 299, DOI: https://doi.org/10.21041/ra.v10i3.357 |

Resumo

O trabalho avaliou impacto da variação da espessura da película seca de pintura (EPS) na corrosão subpelicular em chapas de aço do piso de uma plataforma de petróleo. Foram preparados corpos de prova (CPs) com material e esquema de pintura do projeto, com variação das EPS, exposição em câmara de névoa salina (salt spray) e comparados com situação real. Os resultados indicaram que corrosões iniciadas em danos à película podem ganhar maior importância que corrosões por permeabilidade através da película, mesmo as com baixa EPS, porém contínua. Em CPs com prévia contaminação do substrato, observaram-se manifestações patológicas de empolamento por osmose. A corrosão subpelicular a partir do rompimento da película em campo ocorreu numa intensidade semelhante aos CPs ensaiados.

Palavras-chave:

estruturas,

aço,

película,

pintura,

corrosão.

Abstract

The impact of varying the dry paint film thickness (DFT) on the underpaint corrosion of steel plates obtained from the floor of an offshore oil platform is evaluated. The specimens were all prepared using the same material and paint scheme, and the DFT and exposure conditions in a salt spray chamber were varied and compared with the results obtained in a real situation. The results indicated that corrosion initiated at sites where the paint was damaged, may be more important than corrosion through the undamaged paint due to permeation, even in cases where the DFT is thin. In specimens whose substrates were previously damaged, there were pathological manifestations of osmotic blistering. The underpaint corrosion that occurred after the paint was damaged in the field occurred at an intensity like that observed for the tested specimens.

Keywords:

structures,

steel,

film,

painting,

corrosion.

Resumen

El trabajo evaluó el impacto de la variación del grosor de la película de pintura seca (GPS) sobre la corrosión subpelicular en láminas de acero del piso de una plataforma petrolera. Se prepararon cupones de prueba (CP) con el esquema de pintura y material del proyecto, con variación de GPS, exposición en una cámara de niebla salina y comparación con la situación real de campo. Los resultados indicaron que la corrosión iniciada en el daño de la película puede ganar mayor importancia que la corrosión por permeación a través de aquella, inclusive en los lugares de GPS bajo, aunque sea continuo. En los CPs con contaminación previa del sustrato, hubo manifestaciones patológicas de ampollas osmóticas. La corrosión subpelicular de la ruptura de la película de campo se produjo a una intensidad similar a la de los CPs probados.

Palabras clave:

estructuras,

acero,

película,

pintura,

corrosión.

1. Introdução

A corrosão é um processo espontâneo de deterioração dos metais que produz alterações químicas e/ou eletroquímicas que tende a levá-los a seu estado original desprendendo a energia aplicada no processo de metalurgia. O metal corroído, em estado menor de energia, retorna ao estado mais primitivo do metal, com perda de propriedades adquiridas no processo, tais como resistência mecânica, elasticidade, ductilidade, estética e outras características, que variam de acordo com o tipo de liga. O produto resultante do processo corrosivo é o próprio minério, ou seja, óxidos, hidróxidos, carbonatos, sulfetos, sulfatos, silicatos etc. (Silva, 1981; Ramanathan, 1988; Gentil, 2007; Nunes and Lobo, 2007).

Um fator relevante para a engenharia no processo corrosivo é a velocidade com que a corrosão ocorre. Partindo do princípio de que todo metal pode ser utilizado em qualquer meio desde que a velocidade de corrosão seja compatível com a aplicação, metais menos nobres podem ter assegurada sua viabilidade econômica para determinados usos. Isso faz com que o aço seja empregado largamente em estruturas, com a devida proteção anticorrosiva, por meio de pintura, revestimento, galvanização, metalização, entre outros processos (Silva, 1981).

A corrosão atmosférica ocorre basicamente pelo mecanismo eletroquímico. Esse mecanismo é o mais frequente na natureza e se caracteriza pela presença de água líquida, temperaturas abaixo do ponto de orvalho (normalmente temperatura ambiente) e ocorre devido à formação de pilhas eletroquímicas, ou pilhas de corrosão. Assim, entende-se que há um movimento de elétrons de uma área do material metálico para outra, por meio de uma solução aquosa capaz de conduzir eletricidade, ou seja, é preciso que haja sais ou íons diluídos na água líquida (eletrólitos), provocando reações de oxidação em um local e redução em outro (Nunes and Lobo, 2007). As moléculas de água são polares e se agregam aos íons metálicos do metal em contato com o eletrólito, formando íons (agregados deste metal sem seus elétrons de valência), reação cujo resultado é a dissolução do metal; ou seja, a corrosão é uma reação química destrutiva entre o metal ou liga metálica e o meio ambiente (Wolynec, 2003; Jones, 1996).

Para ocorrer corrosão, é necessário que o substrato tenha contato com o eletrólito, daí a importância da proteção anticorrosiva nos metais.

De modo geral, estruturas nas construções industriais, navais e obras civis utilizam a pintura como forma de proteção, que, quando executada adequadamente, oferece boa proteção a um custo razoável. O contato do eletrólito com o substrato capaz de iniciar o processo corrosivo pode ocorrer através da película devido à sua permeabilidade (causada por falhas na execução da pintura, como baixa espessura ou alta porosidade); pelo ataque à película por agentes corrosivos do meio (causada pela escolha incorreta do tipo de tinta); ou por ruptura da película de pintura por danos mecânicos, sendo esse último o causador de grande parte das corrosões observadas na plataforma estudada. A quebra da película de pintura elimina a proteção por barreira por permitir o contato do agente corrosivo com o substrato, além da perda da proteção dos inibidores de corrosão eventualmente presentes na formulação da tinta (Chawla and Gupta, 1995).

Para Chawla e Gupta (1995), a pintura oferece resistência à passagem do agente corrosivo através dela mesma, reduzindo o movimento iônico que a permeia, mas a resistência oferecida não é suficientemente alta para conter a corrosão.

A escolha do tipo de tinta e a EPS (espessura da película seca) deve ser compatível com os agentes corrosivos presentes no meio, sendo recomendada a espessura de 250µm para atmosferas altamente agressivas, como é o caso de plataformas de petróleo instaladas em ambientes marítimos (Nunes and Lobo, 2007).

Nesse contexto, o objetivo desse trabalho foi avaliar o impacto da variação da espessura da película seca de pintura (EPS) na corrosão subpelicular em chapas de aço do piso de uma plataforma de petróleo.

2. Metodologia

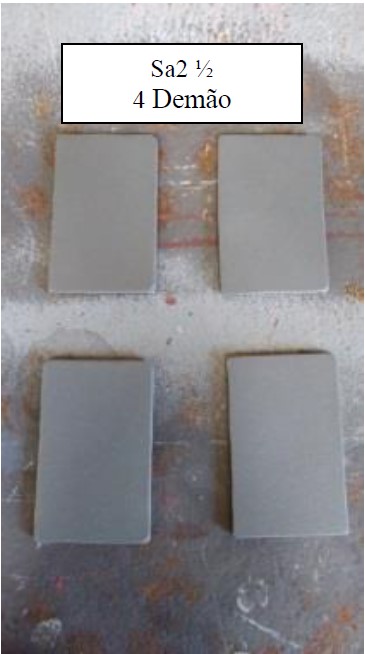

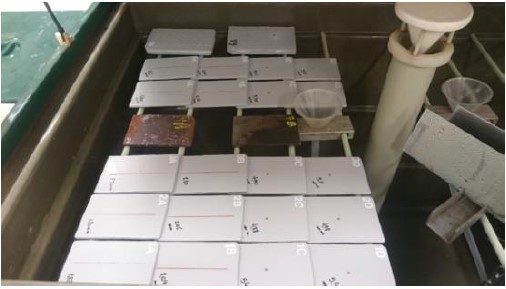

Como metodologia, foram comparadas as corrosões subpeliculares em corpos de prova (CPs) com o estudo de caso de uma plataforma de petróleo. Os CPs, com dimensões 150mm x 100mm x 6,3mm, foram preparados com chapas de piso utilizadas na construção da plataforma (aço NV-A36), e aplicado o esquema de pintura previsto no procedimento de execução de pintura com algumas variações de espessura Figura 1. Esses CPs tiveram danos criados em suas películas (entalhes) e foram submetidos a ensaio de névoa salina (salt spray) por 1550h, para avaliação dos efeitos da variação da EPS na corrosão subpelicular.

2.1 Preparação dos CPs

Foram preparados seis grupos de CPs, sendo os grupos de 1 a 5 compostos por quatro corpos de prova cada um (denominados A, B, C e D); e o grupo 6 composto por apenas duas unidades, denominadas A e B. Todos os CPs foram previamente lavados com água limpa. Os CPs dos grupos 1 e 2 foram submetidos previamente a preparo de superfície St3 e Sa2½, ISO 8501-1 (ISO, 2007), respectivamente, e a aplicação de sistema de pintura com baixa espessura. Os grupos 3 e 4 foram submetidos a preparo de superfície St3 e Sa2½, respectivamente, e a aplicação de sistema de pintura completo para zona atmosférica2 (Tabela 1), conforme procedimento de pintura do projeto, que prevê espessura de película seca (EPS) entre 445µm e 600µm, medida a cada camada. Antes da pintura, todos os CPs de preparo Sa2½ tiveram medição da rugosidade após o preparo, para verificação de enquadramento no intervalo 50µm a 100µm previsto em procedimento de pintura do projeto (Figura 2).

|

||||

| Figura 1. Chapas preparadas com jato abrasivo Sa2½ (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 2. Rugosímetro em chapa padrão St3 (Ribeiro Filho, 2018) | ||||

| Tabela 1. Esquema de pintura para zona atmosférica | ||||||||||||||

| TRATAMENTO DE SUPERFÍCIE | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperatura de operação | Grau de preparação | Sais solúveis em água | Perfil de rugosidade | |||||||||||

| Até 80oC | Sa2½ | < 5µg/cm2 | 50µm a 100µm | |||||||||||

| APLICAÇÃO DE TINTA | ||||||||||||||

| Demão | Tinta | EPS |

Cor | Método de aplicação | Intervalo de pintura | |||||||||

| Mínimo | Máximo | Mínimo | Máximo | |||||||||||

| 1a | N-2680 Epóxi s/ solventes |

135 | 180 | Vermelho | Rolo/trincha pistola sem ar | 12h | 120h | |||||||

| 2a | N-2680 Epóxi s/ solventes | 135 | 180 | Cinza-claro | Rolo/trincha pistola sem ar | 12h | 120h | |||||||

| 3a | N-2680 Epóxi s/ solventes | 135 | 180 | Cinza-claro | Rolo/trincha pistola sem ar | 12h | 120h | |||||||

| 4a | N-2677 Poliu-retano |

40 | 60 | Conforme local | Rolo/trincha pistola | - | - | |||||||

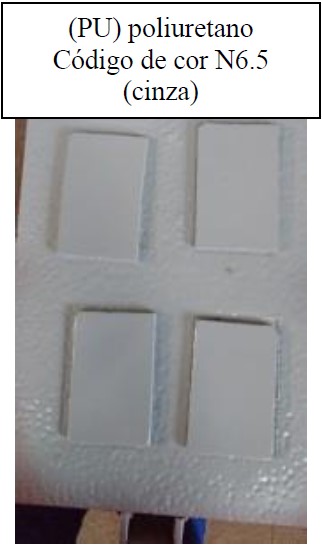

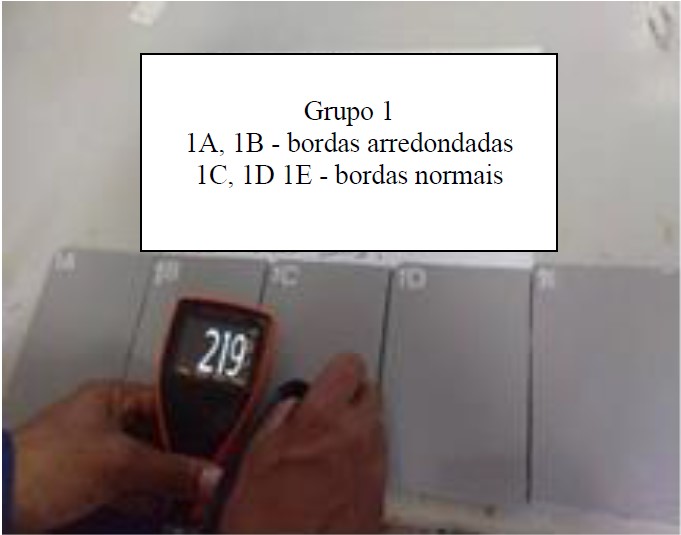

As superfícies foram submetidas a tratamento conforme a norma ISO 8501-1 (ISO, 2007) para os CPs que receberam preparo St3; e tratamento conforme a norma NBR 15239 (ABNT, 2005) para os que foram preparados no padrão Sa2½. A cada demão de pintura, a EPS foi medida de acordo com a norma NBR 10443 (ABNT, 2008) e os resultados da preparação estão apresentados na Tabela 2. As Figuras 3 e 4 ilustram, respectivamente, a pintura e a medição da EPS.

| Tabela 2. Preparação dos Corpos de Prova | |||||||||||||||

| NaCl | Salt test | N-2680 | N-2680 | N-2680 | N-2677 | EPS média | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| 1 | B | St3 | 42µm* | não | < 5µg/cm2 | x | 136 µm | - | - | - | - | x | 31 µm | 167 µm | |

| 2 | B | Sa2½ | 72µm | não | < 5µg/cm2 | x | 119 µm | - | - | - | - | x | 55 µm | 174 µm | |

| 3 | B | St3 | N/A | não | < 5µg/cm2 | x | 138 µm | x | 115 µm | x | 229 µm | x | 69 µm | 551 µm | |

| 4 | B | Sa2½ | 68µm | não | < 5µg/cm2 | x | 154 µm | x | 149 µm | x | 203 µm | x | 72 µm | 578 µm | |

| 5 | A | Sa2½ | 65µm | sim | 19µg/cm2 | x | 110 µm | - | - | - | - | x | 60 µm | 170 µm | |

| 6 | D | St3 | N/A | não | < 5µg/cm2 | x | 210 µm | - | - | - | - | x | 73 µm | 283 µm | |

Índice de colunas da Tabela 2

Coluna 1 - Grau de corrosão da chapa antes da preparação, conforme padrão fotográfico da norma ISO 8501-1 (ISO, 2007);

Coluna 2 - Preparação da superfície conforme a norma ISO 8501-1 (ISO, 2007) aplicando ferramenta mecânica rotativa com disco de lixa granulometria 24, segundo a norma BR 15239 (ABNT, 2005) para St3 e a norma N-9 (PETROBRAS, 2006) para Sa2½;

Coluna 3 - Resultado do ensaio de rugosidade conforme a norma SP-0287 (NACE, 2016);

Coluna 4 - Foi realizada contaminação com NaCl antes da pintura?;

Coluna 5 - Resultado do salt test para superfície contaminada, conforme a norma ISO 8502-6 (ISO, 2006);

Coluna 6 - Aplicada a primeira demão de tinta N-2680;

Coluna 7 - EPS - Espessura da película seca da primeira demão de tinta N-2680;

Coluna 8 - Aplicada a segunda demão de tinta N-2680;

Coluna 9 - EPS - Espessura da película seca da segunda demão de tinta N-2680;

Coluna 10 - Aplicada a terceira demão de tinta N-2680;

Coluna 11 - EPS - Espessura da película seca da terceira demão de tinta N-2680;

Coluna 12 - Aplicada a pintura de acabamento N-2677;

Coluna 13 - EPS - Espessura da película seca da pintura de acabamento;

Coluna 14 - EPS total - Espessura total da película seca.

* Para tratamento de superfície St3, não é aplicável a realização de ensaio de rugosidade, porém foi realizada medição de rugosidade no grupo 1 para verificação da efetividade do tratamento.

Notas:

- Grupos 1, 3 e 6 com tratamento de superfície St3;

- Gurpos 2, 4 e 5 com tratamento de surfície Sa2½;

- Grupos 1, 2 e 6 com baixa EPS;

- Grupos 3 e 4 com esquema de pintura completo - EPS mínimo de 445µm (3x135+40)µm e máximo de 600µm (3x180+60)µm.

|

||||

| Figura 3. Pintura de Acabamento (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 4. Medição de EPS total (Ribeiro Filho, 2018) | ||||

Diferentemente dos grupos 1, 2, 3 e 4, em que foi utilizada chapa com grau de corrosão B, no grupo 5 foi empregada chapa com grau de corrosão A, que foi contaminada com cloreto de sódio após o preparo com jato abrasivo padrão Sa2½, sendo posteriormente realizada pintura com baixa espessura. Após a contaminação, a salinidade medida na superfície dos CPs foi de 19µg/cm2, verificada conforme as normas ISO 8502-6 (ISO, 2006) (salt test) e ISO 8502-9 (ISO, 1998), que é um valor superior ao limite máximo para estruturas situadas na zona atmosférica da plataforma, que nesse caso não deve exceder a 5µg/cm2.

A presença de cloreto de sódio é determinante no início e durante o processo de corrosão, na exposição a intempéries. (Sosa et al., 2018).

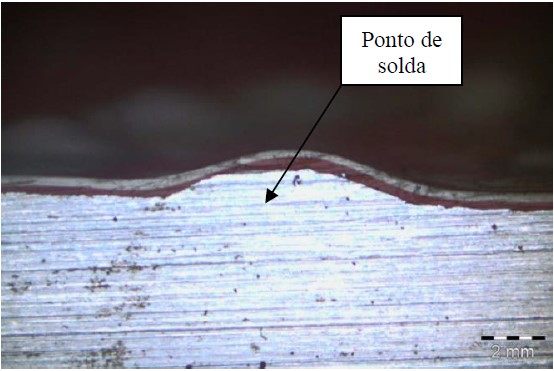

Para o grupo 6, foram preparados apenas dois corpos de prova em chapas de grau de corrosão D para verificação do comportamento da corrosão em uma situação específica de baixa espessura em superfície convexa, que é a pintura sobre pontos de solda na superfície da chapa.

Após a pintura, foram realizados entalhes para simular danos/defeitos experimentais na película de pintura dos CPs de todos os grupos, sendo parte deles longitudinais e parte pontuais, com 5mm de diâmetro, como ilustrado na Figura 5.

2.2 Câmara de Névoa Salina (Salt Spray)

Todos os CPs foram submetidos à câmara de salt spray (Figura 6) com névoa salina de 5% de concentração de cloreto de sódio (NaCl), com pulverização uniforme da névoa e temperatura controlada, sempre mantida, de acordo com as normas ISO 9227 (ISO, 2012), NBR-8094 (ABNT, 1983) e B117-16 (ASTM, 2001), no intervalo (35±2)ºC, onde permaneceram por 1550h.

|

||||

| Figura 5. CPs com danos experimentais à película (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 6. CPs na câmara salina antes da exposição à névoa (Ribeiro Filho, 2018) | ||||

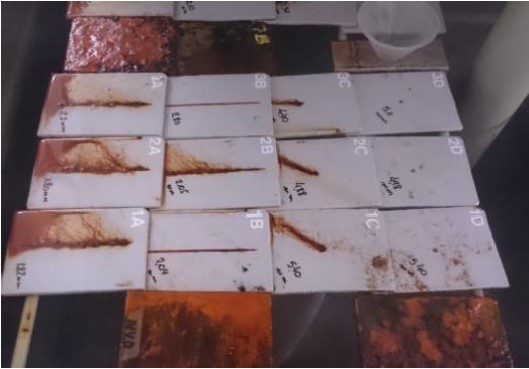

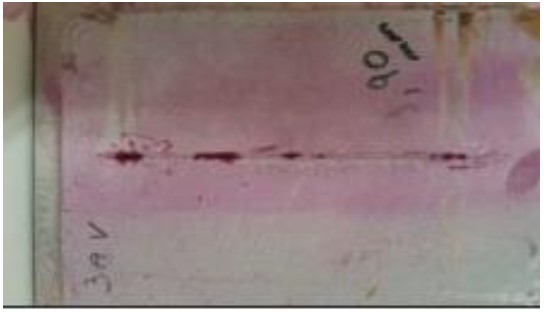

2.3 Ensaio de Líquido Penetrante

Após a retirada da câmara salina (Figura 7) os CPs foram lavados com água corrente limpa em temperatura ambiente <40ºC, para a remoção de depósito de sais, e imediatamente realizada sua secagem. Na sequência, foram submetidos a ensaio de líquido penetrante (LP), conforme a norma NBR 9583 (ABNT, 1997), com o qual foram detectados pontos de maior incidência de corrosão (Figuras 8 e 9).

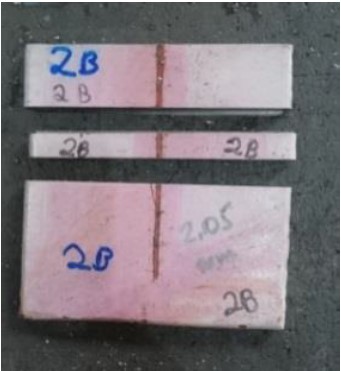

Esses pontos foram selecionados e neles os CPs foram seccionados transversalmente (Figura 10) e suas seções observadas no microscópio/estereoscópio LBM-044, modelo com o qual foi realizada a medição do alcance da corrosão subpelicular.

|

||||

| Figura 7. CPs com 1550h de exposição (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 8. Ensaio de LP aguardando tempo de revelação (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 9. CP aguardando revelação (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 10. CP seccionado para observação em microscópio (Ribeiro Filho, 2018) | ||||

3. Resultados

Foram realizadas três medições do avanço da corrosão sob a película em cada seção, cujos resultados encontram-se na Tabela 3.

| Tabela 3.Medição da corrosão subpelicular nos CPs | ||||||||||||||

| Dano à película de pintura antes do salt spray | Extensão da corrosão (mm) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grau de corrosão | Tratamento de superfície | EPS (µm) | Dano criado | Largura do dano (mm) | Ø do dano (mm) | Profundidade do dano | Medida 1 | Medida 2 | Medida 3 | Média | ||

| 1 | 1A | B | St3 | 167 | longitudinal | 2 | - | atingiu o substrato | 1,120 | 0,705 | 0,890 | 0,91 | ||

| 1B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 1C | B | pontual | - | 5 | atingiu o substrato | 0,963 | 1,582 | 2,120 | 1,56 | |||||

| 1D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 2 | 2A | B | Sa2½ | 174 | longitudinal | 2 | - | atingiu o substrato | 0,888 | 1,060 | 0,390 | 0,78 | ||

| 2B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 1,010 | 0,34 | |||||

| 2C | B | pontual | - | 5 | atingiu o substrato | 0,550 | 1,711 | 1,084 | 1,12 | |||||

| 2D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 3 | 3A | B | St3 | 551 | longitudinal | 2 | - | atingiu o substrato | 1,034 | 1,19 | 1,175 | 1,13 | ||

| 3B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 3C | B | pontual | - | 5 | atingiu a chapa (substrato) | 1,273 | 1,041 | 0,880 | 1,06 | |||||

| 3D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 4 | 4A | B | Sa2½ | 578 | longitudinal | 2 | - | atingiu o substrato | 1,038 | 1,170 | 0,585 | 0,93 | ||

| 4B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 4C | B | pontual | - | 5 | atingiu o substrato | 0,000 | 0,930 | 1,160 | 0,70 | |||||

| 4D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,223 | 0,000 | 0,07 | |||||

| 5 | 5A | A | Sa2½ | 170 | longitudinal | 2 | - | atingiu o substrato | 1,195 | 0,950 | 0,490 | 0,88 | ||

| 5B | A | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,780 | 0,26 | |||||

| 5C | A | pontual | - | 5 | atingiu o substrato | 1,049 | 1,238 | 1,120 | 1,14 | |||||

| 5D | A | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 6 | 6A | D | St3 | 283 | pontual | - | 5 | atingiu o substrato | - | - | - | 0,81 | ||

| 6B | D | pontual | - | - | preservou pintura de fundo | - | - | - | 0,00 | |||||

3.1 Análise dos resultados

Os resultados mostraram que, nos casos em que houve pelo menos a pintura de fundo com continuidade, não ocorreu corrosão ou ela atingiu níveis muito baixos, inclusive quando o preparo de superfície foi St3 e a pintura foi realizada com baixa espessura (Tabela 3). Por outro lado, em todos os casos em que houve descontinuidade completa da película atingindo o substrato, observou-se que a corrosão avançou sob a película, de maneira quase idêntica, em aproximadamente 1mm em exposição de 1550h, ou seja, na ordem de 6,5 x 10-4mm/h.

Nas Tabelas 4, 5 e 6, que foram recortadas da Tabela 3, mostra-se que, para os grupos 3 e 4 (sistema completo de pintura), foi obtido o resultado médio de 0,96mm e, para os grupos 1, 2 e 66 (baixa espessura), houve uma média de 1,03mm (Tabelas 4 e 5). Mesmo no caso do grupo 5, no qual a película possuía baixa espessura e a superfície foi contaminada com NaCl, foi obtido resultado próximo, com 1,01mm (Tabela 6), que pode ser atribuído à baixa penetração da corrosão sob à película, apesar da contaminação, e também por ter sido utilizada chapa com grau de Corrosão A. Esse grupo especificamente foi o único em que foi verificado o surgimento de empolamento (blistering)7, com bolhas esparsas na superfície da chapa, provavelmente devido à osmose causada pela pintura sobre contaminação salina.

| Tabela 4. Corrosão em CP - Película com baixa espessura | ||||||||||||||

| Dano à película de pintura antes do salt spray | Extensão da corrosão (mm) | Média da extensão da corrosão (mm) para CPs com baixa EPS | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grau de corrosão | Tratamento de superfície | EPS (µm) | Dano criado | Largura do dano (mm) | Ø do dano (mm) | Profundidade do dano | Medida 1 | Medida 2 | Medida 3 | Média | ||

| 1 | 1A | B | St3 | 167 | longitudinal | 2 | - | atingiu o substrato | 1,120 | 0,705 | 0,890 | 0,91 | 1,03 | |

| 1B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 1C | B | pontual | - | 5 | atingiu o substrato | 0,963 | 1,582 | 2,120 | 1,56 | |||||

| 1D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 2 | 2A | B | Sa2½ | 174 | longitudinal | 2 | - | atingiu o substrato | 0,888 | 1,060 | 0,390 | 0,78 | ||

| 2B | B | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 1,010 | 0,34 | |||||

| 2C | B | pontual | - | 5 | atingiu o substrato | 0,550 | 1,711 | 1,084 | 1,12 | |||||

| 2D | B | pontual | - | 5 | preservou pintura de fundo | 0,000 | 0,000 | 0,000 | 0,00 | |||||

| 6 | 6A | D | St3 | 283 | pontual | - | 5 | atingiu o substrato | - | - | - | 0,81 | ||

| Tabela 5. Corrosão em CP com sistema completo - Película com alta espessura | ||||||||||||||

| Dano à película de pintura antes do salt spray | Extensão da corrosão (mm) | Média da extensão da corrosão (mm) para CPs com alta EPS | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grau de corrosão | Tratamento de superfície | EPS (µm) | Dano criado | Largura do dano (mm) | Ø do dano (mm) | Profundidade do dano | Medida 1 | Medida 2 | Medida 3 | Média | ||

| 3 | 3A | B | St3 | 551 | longitudinal | 2 | - | atingiu o substrato | 1,034 | 1,19 | 1,175 | 1,13 | 0,96 | |

| 3C | B | pontual | - | 5 | atingiu a chapa (substrato) | 1,273 | 1,041 | 0,880 | 1,06 | |||||

| 4 | 4A | B | Sa2½ | 578 | longitudinal | 2 | - | atingiu o substrato | 1,038 | 1,170 | 0,585 | 0,93 | ||

| 4C | B | pontual | - | 5 | atingiu o substrato | 0,000 | 0,930 | 1,160 | 0,70 | |||||

| Tabela 6. Corrosão em CP com sistema incompleto e contaminação de NaCl | ||||||||||||||

| Dano à película de pintura antes do salt spray | Extensão da corrosão (mm) | Média (mm) para CPs com baixa espessura e contaminação NaCl | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Grupo | CP | Grau de corrosão | Tratamento de superfície | EPS (µm) | Dano criado | Largura do dano (mm) | Ø do dano (mm) | Profundidade do dano | Medida 1 | Medida 2 | Medida 3 | Média | ||

| 5 | 5A | A | Sa2½ | 170 | longitudinal | 2 | - | atingiu o substrato | 1,195 | 0,950 | 0,490 | 0,88 | 1,01 | |

| 5B | A | longitudinal | 2 | - | preservou pintura de fundo | 0,000 | 0,000 | 0,780 | 0,26 | |||||

| 5C | A | pontual | - | 5 | atingiu o substrato | 1,049 | 1,238 | 1,120 | 1,14 | |||||

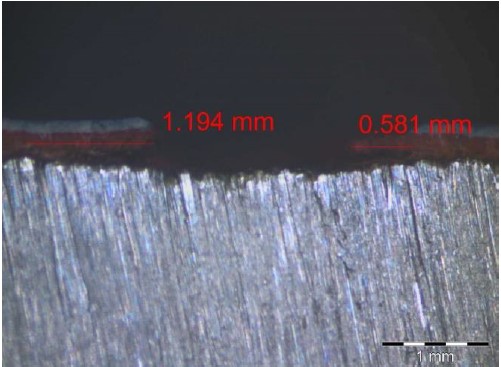

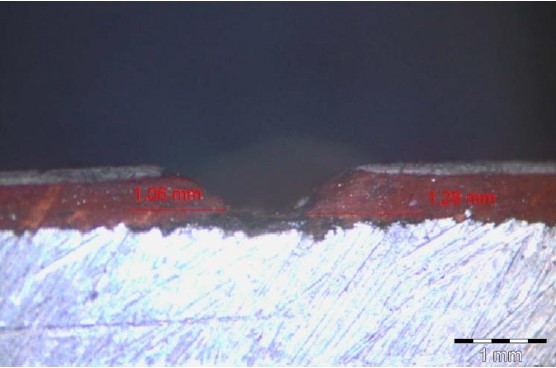

Como exemplos, as observações em microscópio ilustradas nas Figuras 11 e 12 mostraram que, nos casos em que ocorreu ruptura da película até o substrato, houve corrosão tanto no esquema completo de pintura (CP4A) quanto no esquema com baixa espessura (CP2A), ambos com preparo de superfície Sa2½, que oferece maior aderência.

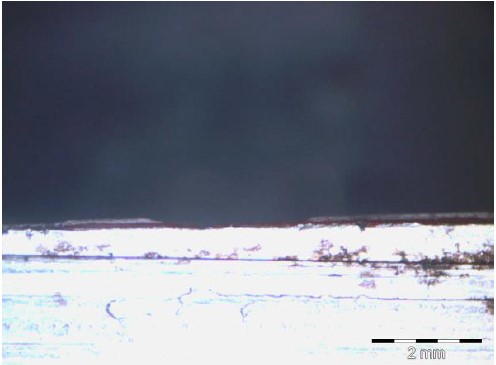

Em contrapartida, o CP1B mostrado na Figura 13, que foi preparado com baixa espessura de filme e teve previamente rompida a pintura de acabamento, mas teve preservada a pintura de fundo, ao fim das 1550h apresentou corrosão. Para casos similares, houve exceção apenas nos CPs 2B, 4D e 5B, em que ocorreu corrosão reduzida e em apenas uma das três medições mostradas em negrito na Tabela 3. Concluiu-se, portanto, que, quando bem executado o preparo de superfície (padrão St3 ou Sa2½), se a película apresentar baixas taxas de permeabilidade e de porosidade e baixa exposição de picos, como foi o preparo dos CPs desse ensaio, o acesso do eletrólito ao substrato tende a se concentrar na descontinuidade da película e sua velocidade de corrosão é semelhante para todos os casos apresentados, mesmo com significativa diferença na espessura do filme para o tempo de exposição considerado (1550h).

Na Figura 14 pode-se observar a imagem do CP 6A, no qual a pintura sobre um ponto de solda apresentou uma variação expressiva na espessura da película. Mas, devido à sua integridade, foi preservada a proteção anticorrosiva do sistema, mesmo com espessura de 283µm na película.

Figura 11.

Medição de corrosão sob película do CP 2A (Ribeiro F ilho, 2018) ilho, 2018) |

||||

|

||||

| Figura 12. Medição de corrosão sob película do CP 4A (Ribeiro Filho 2018) | ||||

|

||||

| Figura 13. Medição de corrosão sob película do CP 1B (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 14. Seção transversal CP 6A (Ribeiro Filho, 2018) | ||||

3.2 Análise de exemplo obtido em levantamento de campo

Para confronto dos resultados obtidos em laboratório com a situação real da plataforma, foi identificada, durante a visita de campo, uma superfície com pintura íntegra, exceto por um único dano mecânico isolado em toda a película. Ao remover-se radialmente a película de pintura a partir desse ponto central, os limites da corrosão encontrados mostraram configuração circunferencial, denotando corrosão igual em todos os sentidos, o que pode ser verificado pela existência de aço jateado sem corrosão apresentando padrão Sa2½ a partir dos limites da borda da corrosão, que atingiu um raio de 21mm (Figuras 15 e 16).

|

||||

| Figura 15. Dano mecânico em pintura de campo (Ribeiro Filho, 2018) | ||||

|

||||

| Figura 16. Zona limítrofe da área corroída sem corrosão (Ribeiro Filho, 2018) | ||||

Levando-se em conta que não se tem conhecimento da data exata do dano, nem do início da exposição, e que a pior das hipóteses é que o dano tenha ocorrido no dia da paralisação da plataforma, o que representa um período aproximado de três anos (3x8760h), ocorreu uma velocidade de corrosão média de 8x10-4mm/h, que é um valor considerado próximo ao valor encontrado em laboratório, ou 6,5x10-4mm/h.

4. Conclusões

Os resultados mostraram que, quando o substrato é atingido, o rompimento da película de pintura possuiu grande impacto na corrosão subpelicular.

Grupos de corpos de prova que foram preparados com baixa espessura, ou que tiveram a película rompida preservando a primeira demão, mantiveram boa parte da proteção anticorrosiva, com resultados próximos aos de um exemplar obtido em levantamento de campo na plataforma.

Foi verificada exceção apenas para o grupo em que foi introduzida contaminação salina no substrato, que nesse caso apresentou corrosão favorecida pela osmose, na forma de blistering.

A realização do sistema completo sem manifestações patológicas, assim como a qualidade e integridade da película podem assegurar uma adequada proteção anticorrosiva. No entanto, a análise dos resultados demonstra que a integridade da película teve influência decisiva na proteção anticorrosiva e, para o tempo de exposição determinado, se consideradas películas sem outras manifestações patológicas (porosidade, ataque pelo meio corrosivo etc.), teve também maior importância do que as variações de EPS. Verificou-se que, nas situações em que houve continuidade de pelo menos a primeira demão da película de pintura, o substrato ficou protegido contra corrosão quando exposto em câmara salina por 1550h; mesmo nos grupos em que havia baixa espessura (<250µm). Quando o dano atingiu o substrato, o avanço da corrosão subpelicular mostrou-se com velocidade semelhante em todos os casos.

5. Agradecimentos

Os autores agradecem à CAPES, à Universidade Federal de Ouro Preto, à Techint Engenharia e Construção S/A e ao Instituto Federal de Educação, Ciência e Tecnologia, MG, campus Congonhas.

References

Associação Brasileira de Normas Técnicas. (1983). NBR 8094: Material metálico revestido e não revestido - Corrosão por exposição à névoa salina. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (1997). NBR 9583. Implantes para cirurgia - Ensaio não-destrutivo - Inspeção por líquido penetrante de implantes cirúrgico metálicos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2005). NBR 15239: Tratamento de superfícies de aço com ferramentas manuais e mecânicas. Rio de Janeiro.

Associação Brasileira de Normas Técnicas. (2008). NBR 10443: Tintas e vernizes - Determinação da espessura da película seca sobre superfícies rugosas - Método de ensaio. Rio de Janeiro.

ASTM International. (2001). B117-16: Standard Practice for Operating Salt Spray (Fog) Apparatus. West Conshohocken, PA.

Chawla, S. L, Gupta, K. K. (1995), “Materials selection for corrosion control”, Materials Park, OH, ASM International.

Gentil, V. (2007), “Corrosão”, 5. ed., LTC Livros Técnicos e Científicos Editora S.A., Rio de Janeiro.

ISO (1998). ISO 8502-9: Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 9: Field method for the conductometric determination of water-soluble salts. Geneva, Switzerland.

ISO (2006). ISO 8502-6: Preparation of steel substrates before application of paints and related products - Tests for the assessment of surface cleanliness - Part 6: Extraction of soluble contaminants for analysis - The Bresle method. Geneva, Switzerland. DOI: https://dx.doi.org/10.31030/9727591

ISO (2007). ISO 8501-1: Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings. Geneva, Switzerland. DOI: https://dx.doi.org/10.31030/9871577

ISO (2012). ISO 9227: Corrosion tests in artificial atmospheres - Salt spray tests. 3rd ed. Geneva, Switzerland.

Jones, D. A. (1996), “Principles and prevention of corrosion”, 2nd ed., Prentice-Hall Inc, New York, University of Nevada, Nevada.

Nunes, L. D. P., Lobo, A. C. O. (2007), “Pintura industrial na proteção anticorrosiva”, 3. ed., COPPE/UFRJ, Rio de Janeiro.

Ramanathan, L. V. (1988), “Corrosão e seu controle”, Editora Hemus, Rio de Janeiro.

Ribeiro Filho, G. L. (2018), “Estudo de patologias de pintura e corrosão atmosférica em plataforma de petróleo”, Dissertação de Mestrado, Universidade Federal de Ouro Preto.

Silva, P. F. D. (1981), “Introdução à corrosão e proteção de superfícies metálicas”, Imprensa Universitária da UFMG, Belo Horizonte.

Sosa, M. R., Pérez, T., Moo-Yam, V. M. J., Chávez, E. and Pérez-Quiroz, J. T. (2018), “Análise da interface concreto-aço em corpos de prova expostos à intempérie e imersos em água do mar natural”, Revista ALCONPAT, 8 (1), pp. 16-29, DOI: http://dx.doi.org/10.21041/ra.v8i1.203

Wolynec, S. (2003), “Técnicas Eletroquímicas em Corrosão”, Editora da Universidade de São Paulo, São Paulo.

Notes

2 Zona atmosférica - Elementos da plataforma que se situam acima do nível do mar.

3 EPS - Espessura da película seca.

4 N-2680 - Tinta bicomponente (A - resina epóxi / B - agente de cura: poliamina) - Norma Petrobras para tintas.

5 N-2677 - Tinta Poliuretano Acrílico Alifático (A - resina acrílica / B - agente de cura: poliisocianato alifático) - Norma Petrobras de tintas.

6 O grupo 6 foi considerado junto aos sistemas de baixa espessura devido à sua proximidade com o mínimo desejável para ambientes altamente agressivos (250µm).

7 Empolamento - Patologia de pintura conhecida como blistering, ou bolhas, que apresenta saliências semiesféricas no filme, que variam de tamanho e intensidade. Pode haver presença de líquido ou não no interior das bolhas.